321、347型铬镍奥氏体钢炉管焊接补充技术

国外347型奥氏体钢炉管焊接应用实例浅析

量浪 费 氩气 且难 以保 护 背 面氧 化 。 为解 决这 一 难 题 , 新疆 1 ( 地 利 进 口焊 条 ) 5 奥 。炉 管 焊 接 中14 1 、 12 1 、 1 x 4 d 5 X 6 P

克拉玛依石化厂 3 0万 t 润滑油高压加氢装置加热炉炉 , a 管焊接应用 了 日本油脂公 司( A E O) 面 自保护不锈 T ST 背 钢 T F系列焊丝 , G 焊接时 , 这种 特殊涂 焊丝保 护药 皮 会渗透到熔池背面 , 形成致 密保护层 , 使背面不受氧化 ,

wt 0 ,0 n/ernK rma erce ia Pa tnX nin , i p p r i th pcl rbe fh xd t no e i 30 0 0t s a aa yP t h m cl ln ij g t s ae ms e y ia polms eoiai nt h o y i o i a h a at t ot o h

347H奥氏体不锈钢管焊接工艺评定

焊管WELDED PIPE AND TUBE第44卷第1期2021 年 1 月Vol.44 No.1Jan. 2021347H 奥氏体不锈钢管焊接工艺评定冯玉兰1,2,吴志生1,李亚杰1,2,李 岩王瑞森2(1.太原科技大学,太原030024; 2.中钢不锈钢管业科技山西有限公司,山西晋中030600)摘要:针对347H 不锈钢管材在焊接后出现开裂的现象,以347H 奥氏体不锈钢为研究对象,采用等离子弧焊(PAW ) +钨极惰性气体保护焊(TIG )实现了厚度为15 mm 的347H 奥氏体不锈钢的良好焊接,焊接工艺采用双面焊双面成型工艺,焊接中心气(PAW 离子气和TIG 枪内保护气)及内外焊缝保护气均为纯度逸99.99%的氩气,100%RT 实时成像检测结果显示焊缝结合良好。

并对焊缝进行 了焊后热处理,加热到1100益后保温15 min o 最后,根据ASME 《锅炉及压力容器规范》第御卷要求对焊缝显微组织及综合性能进行了分析,其理化性能满足要求,生产工艺合理。

关键词:347H 不锈钢;焊接工艺评定;微观组织;力学性能中图分类号: TG141.4文献标识码: B DOI : 10.19291/ki.1001-3938.2021.01.003Welding Procedure Qualification for 347H Austenitic Stainless Steel Welded PipeFENG Yulan 1'2, WU Zhisheng 1, LI Yajie 1,2, LI Yan 1'2, WANG Ruisen 2(1. Taiyuan University of Science and Technology, Taiyuan 030024, China;2. Sinosteel Stainless Steel Pipe Technology Co., Ltd., Jinzhong 030600, Shanxi, China )Abstract: In view of the cracking phenomenon of 347H stainless steel pipe after welding, 347H austenitic stainless steel wastaken as the research object, and the good welding of 15 mm thick 347H austenitic stainless steel was realized by plasma arcwelding (PAW) + tungsten inert gas welding (TIG). The welding process adopts double -sided welding and double -sided formingprocess. The welding center gas (paw ion gas and TIG gun shielding gas) and the internal and external weld shielding gas areargon with purity 逸 99.99%. The 100% RT real -time imaging detection results show that the weld joint is good. After heattreatment, the weld was heated to 1 100 益 for 15 min. Finally, according to the requirements of ASME Boiler and PressureVessel Code section IX, the weld microstructure analysis and comprehensive performance test were carried out. The resultsshow that the physical and chemical properties meet the requirements and the production process is reasonable.Key words: 347H stainless steel; welding procedure qualification; microstructure; mechanical properties0前言347H 属于奥氏体不锈钢,与347不锈钢相比, 碳含量较高, 具有良好的高温力学性能。

铬镍奥氏体不锈钢的焊接工艺

【组织教学】1、点名检查学生出勤情况;2、强调课堂纪律。

【作业点评】1、上次作业质量情况;2、对出现问题较多的进行课堂纠正。

【复习提问】1、什么是焊接? 有哪些种类?2、不锈钢分为几种?【相关工艺】铬镍奥氏体不锈钢的焊接工艺(1)手工电弧焊1)焊前准备根据钢板厚度及接头形式,用机械加工、等离子弧切割或碳弧气刨等方法下料和加工坡口。

对接接头板厚超过3㎜须开坡口。

为了避免焊接时碳和杂质混入焊缝,焊前应将焊缝两侧20~30㎜范围用丙酮、汽油、乙醇等擦净,并涂白垩粉,以避免表面被飞溅金属损伤。

2)焊条的选用奥氏体不锈钢焊条有酸性焊条钛钙型药皮和碱性焊条低氢型药皮两大类。

低氢型不锈钢焊条的抗热裂性较好,但成形不如钛钙型焊条,抗腐蚀性也较差。

钛钙型不锈钢焊条具有良好的工艺性能,生产中用得较多。

焊接时,应根据不锈钢的使用条件选用不同型号的焊条。

3)焊接工艺由于奥氏体不锈钢的电阻较大,焊接时产生的电阻热也大,所以同样直径的焊条焊接电流值应比低碳钢焊条降低20%左右,否则,焊接时药皮将迅速发红失去保护而无法焊接。

焊接过程中,焊条最好不作横向摆动。

采用小电流、快焊速。

一次焊成的焊缝不宜过宽,最好不超过焊条直径的3倍。

多层焊时,每焊完一层要彻底清除熔渣,并控制层间温度,待前层焊缝冷却后(<60℃)再焊接下一层。

焊接开始时,不要在焊件上随便引弧,以免损伤焊件表面,影响耐腐蚀性。

焊后可采取强制冷却措施,加速接头冷却。

(2)氩弧焊氩弧焊目前普遍用于不锈钢的焊接,它与手工电弧焊比较有下列优点:氩气保护效果好;氩弧的温度高,热量集中,且有氩气流的冷却作用,焊缝的热影响区小;焊缝的强度高,耐腐蚀性好,焊件的变形小,因此焊缝的质量比手工电弧焊高。

此外氩弧焊在焊接时无熔渣,不需清渣,焊后无夹渣的缺陷,氩弧焊的生产率高,易于自动化,并能用于焊接0.5㎜的薄钢板。

目前在氩弧焊中应用较广的是手工钨极氩弧焊,常用于焊接0.5~3 mm的不锈钢薄板和薄壁管。

奥氏体不锈钢的焊接工艺及方法

奥氏体不锈钢的焊接工艺及方法(1)手弧焊1)焊前准备当板厚>3mm时要开坡口,坡口两侧20~30mm内用丙酮擦净清理,并涂石灰粉,防止飞溅损伤金属表面。

2)点固焊点固焊焊条与焊接焊条型号相同,直径要稍细些。

点固高度不超过工件厚度的2/3,长度不超过30mm。

4)焊接工艺(A)采用小规范可防止晶间腐蚀、热裂纹及变形的产生。

焊接电流比低碳钢低20%;(B)为保证电弧稳定燃烧,可采用直流反接法;(C)短弧焊,收弧要慢,填满弧坑;(D)与腐蚀介质接触的面最后焊接;(E)多层焊时要控制层间温度;(F)焊后可采取强制冷却;(G)不要在坡口以外的地方起弧,地线要接好;(H)焊后变形只能用冷加工矫正。

(2)氩弧焊奥氏体不锈钢采用氩弧焊时,由于保护作用好,合金元素不易烧损,过渡系数比较高。

所得焊缝成形好,没有渣壳,表面光洁,因此,焊成的接头具有较高的耐热性和良好的力学性能。

1)钨极氩弧焊适宜于厚度不超过8mm的板结构,特别适宜于厚度在3mm以下的薄板,直径在60mm以下的管子以及厚件的打底焊。

钨极氩弧焊电弧的热功率低,所以焊接速度较慢,冷却速度慢。

因此,焊缝及热影响区,在危险温度区间停留的时间长,所以钨极氩弧焊焊接接头的抗腐蚀性能往往比正常的手弧焊接头差。

2)熔化极混合气体脉冲氩弧焊如Ar和0.5%~1%的O2或Ar和1%~5%的CO2,外加脉冲电流,即采用混合气体的熔化极脉冲氩弧焊,这时焊接过程稳定,熔滴呈喷射过渡,焊丝熔化速度增快,电弧热量集中,特别是采用自动焊时,质量更好。

(3)等离子弧焊已成功地应用于奥氏体不锈钢的焊接。

电弧热量集中,可采用比钨极氩弧焊高得多的焊接速度,从而可提高焊接生产率。

(4)埋弧自动焊埋弧焊由于熔池体积大,冷却速度较小,容易引起合金元素及杂质的偏析。

因此,焊接奥氏体不锈钢时,为防止裂纹的产生,而在焊缝中加入的铁素体量就要多一些,这样就容易引起焊缝脆化,因此限制了埋弧焊的应用。

(5)奥氏体不锈钢的焊后处理为增加奥氏体不锈钢的耐腐蚀性,焊后应进行表面处理,处理的方法有抛光和钝化。

铬镍奥氏体不锈钢的焊接工艺

【组织教学】1、点名检查学生出勤情况;2、强调课堂纪律。

【作业点评】1、上次作业质量情况;2、对出现问题较多的进行课堂纠正。

【复习提问】1、什么是焊接? 有哪些种类?2、不锈钢分为几种?【相关工艺】铬镍奥氏体不锈钢的焊接工艺(1)手工电弧焊1)焊前准备根据钢板厚度及接头形式,用机械加工、等离子弧切割或碳弧气刨等方法下料和加工坡口。

对接接头板厚超过3㎜须开坡口。

为了避免焊接时碳和杂质混入焊缝,焊前应将焊缝两侧20~30㎜范围用丙酮、汽油、乙醇等擦净,并涂白垩粉,以避免表面被飞溅金属损伤。

2)焊条的选用奥氏体不锈钢焊条有酸性焊条钛钙型药皮和碱性焊条低氢型药皮两大类。

低氢型不锈钢焊条的抗热裂性较好,但成形不如钛钙型焊条,抗腐蚀性也较差。

钛钙型不锈钢焊条具有良好的工艺性能,生产中用得较多。

焊接时,应根据不锈钢的使用条件选用不同型号的焊条。

3)焊接工艺由于奥氏体不锈钢的电阻较大,焊接时产生的电阻热也大,所以同样直径的焊条焊接电流值应比低碳钢焊条降低20%左右,否则,焊接时药皮将迅速发红失去保护而无法焊接。

焊接过程中,焊条最好不作横向摆动。

采用小电流、快焊速。

一次焊成的焊缝不宜过宽,最好不超过焊条直径的3倍。

多层焊时,每焊完一层要彻底清除熔渣,并控制层间温度,待前层焊缝冷却后(<60℃)再焊接下一层。

焊接开始时,不要在焊件上随便引弧,以免损伤焊件表面,影响耐腐蚀性。

焊后可采取强制冷却措施,加速接头冷却。

(2)氩弧焊氩弧焊目前普遍用于不锈钢的焊接,它与手工电弧焊比较有下列优点:氩气保护效果好;氩弧的温度高,热量集中,且有氩气流的冷却作用,焊缝的热影响区小;焊缝的强度高,耐腐蚀性好,焊件的变形小,因此焊缝的质量比手工电弧焊高。

此外氩弧焊在焊接时无熔渣,不需清渣,焊后无夹渣的缺陷,氩弧焊的生产率高,易于自动化,并能用于焊接0.5㎜的薄钢板。

目前在氩弧焊中应用较广的是手工钨极氩弧焊,常用于焊接0.5~3 mm的不锈钢薄板和薄壁管。

TP347不锈钢炉管的焊接技术

TP347不锈钢炉管的焊接技术摘要:对TP347材质焊接性进行分析,确定了焊接方法,确定了焊接工艺参数及焊后热处理工艺。

指出现场焊接时控制热输出及焊后热处理是控制铁素体含量的关键。

关键词:TP347 铁素体热输出焊后热处理0前言润滑油高压加氢装置两座加氢进料加热炉炉管操作压力较高,材质为TP347(0Cr18Ni11Nb),属奥氏体不锈钢,耐热、耐蚀性能较好,焊接性也较好,但控制焊口铁素体含量难度较大,铁素体含量对焊道耐热、耐蚀性能影响较大。

因此控制铁素体含量是焊接关键。

下面以高压加氢装置炉管焊接为例来介绍TP347钢的焊接工艺。

1.焊接性分析及焊口组对1.1炉管的化学成分炉管的化学成分见表1。

(1)碳C 碳是影响钢材强度的重要元素,较高的碳含量能提高钢的强度和耐磨性,但钢的耐腐蚀和焊接性能下降,而且与碳化物形成元素(如Mo)结合,在晶界上形成粗大的碳化物。

(2)铌Nb 铌在高温条件下也不被完全氧化,高温条件下可以与硫、氮、碳直接化合,不与无机酸或碱作用,可以有效提高焊接接头的耐腐蚀性能和抗氧化性。

(3)铬Cr 铬可以提高钢的脆性转变温度,随着铬含量的增加,钢的脆性转变温度也进一步提高,冲击值随铬含量增加而下降。

由于不平衡的加热和冷却,晶界可能产生偏析产物,从而增加热裂纹倾向。

(4)锰Mn 锰有脱硫作用,能置换FeS为MnS,同时也能改善硫化物的分布形态,使薄膜状FeS改变球体分布,从而提高焊缝的抗裂性。

(5)硅Si 硅能溶于铁素体,对钢有一定的强化作用。

(6)硫和磷S、P 硫使钢产生热脆,磷使钢产生冷脆。

1.2 坡口制备及组对炉管坡口采用坡口机加工,坡口型式为YV型坡口,组对间隙为2±1mm(。

2. 焊接工艺2.1焊接方法焊接方法是焊好炉管的关键,为了防止管道在焊接时存在焊接热裂纹、δ相脆变,铁素体含量高等问题。

焊接时采用以下措施:选用钨极氩弧焊打底,背面充氩保护,手工电弧焊填充及盖面焊。

奥氏体不锈钢的焊接总结

奥氏体不锈钢的焊接总结奥氏体不锈钢是一种重要的金属材料,具有良好的耐腐蚀性和抗氧化性能,被广泛应用于工业制造中。

而焊接是连接金属材料的重要方式之一,也是生产过程中必不可少的环节。

在焊接奥氏体不锈钢时,需要考虑到合适的焊接方法、焊接工艺参数、焊接后的热处理等因素。

本文将从这些方面对奥氏体不锈钢的焊接进行总结。

一、焊接方法奥氏体不锈钢的焊接可以采用多种方法,常见的有手工电弧焊、氩弧焊、激光焊等。

1. 手工电弧焊:手工电弧焊是最常见的焊接方法之一。

其特点是操作简单,设备要求不高,适用于小型焊接作业。

但手工电弧焊的焊接效率较低,焊缝质量难以控制。

2. 氩弧焊:氩弧焊是目前最常用的奥氏体不锈钢焊接方法。

氩气的保护作用可以防止氧气和水分侵入焊缝,提高焊接质量。

氩弧焊还可以根据实际需要选择直流或交流。

3. 激光焊:激光焊是一种高能量密度的焊接方法,可以实现高速、高精度的焊接。

激光焊的热影响区较小,对焊接材料的变形和变质影响较小,适用于高要求的焊接作业。

但激光焊设备价格较高,操作要求较高。

二、焊接工艺参数在焊接奥氏体不锈钢时,需要合理选择和控制焊接工艺参数,以确保焊接质量。

1. 焊接电流:焊接电流直接影响熔深和焊缝质量。

对于不同规格的奥氏体不锈钢,需要根据材料的导电性和热导性选择适当的焊接电流。

2. 焊接电压:焊接电压影响焊缝形状和焊缝宽度。

一般来说,较高的焊接电压可以增加焊缝宽度,但焊接材料的变形和变质也会增加。

3. 焊接速度:焊接速度直接影响焊接效率和焊缝质量。

过高的焊接速度可能导致焊缝质量不稳定,过低的焊接速度则会影响生产效率。

4. 氩气流量:氩气是保护气体,在焊接过程中起到保护焊缝的作用。

合适的氩气流量可以防止氧气和水分污染焊缝。

三、焊接后的热处理在焊接奥氏体不锈钢后,还需要进行相应的热处理,以消除焊接过程中产生的应力和晶间腐蚀敏感性。

1. 固溶处理:奥氏体不锈钢在800-1100℃范围内进行固溶处理,可以解决焊缝和热影响区的晶间腐蚀敏感性。

321,347型铬镍奥氏体钢 炉管焊接技术条件

目次1总则 (1)1.1目的 (1)1.2适用范围 (1)2焊接检验 (1)3焊后热处理 (2)1总则1.1目的为规范321、347型铬镍奥氏体不锈钢炉管的焊接,特制订本标准。

1.2 适用范围本标准适用于石油化工管式炉用321、347型铬镍奥氏体不锈钢的炉管与炉管、炉管与急弯弯管、炉管与法兰的焊接(以下简称321、347型炉管焊接)。

321、347型炉管焊接应符合《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》(SH3523)的规定。

本技术条件仅对焊接检验和焊后热处理等方面做出补充规定。

2 焊接检验2.1焊接工艺评定2.1.1焊接工艺评定时,应按GB334.5-2000《不锈钢硫酸-硫酸铜腐蚀试验方法》进行晶间腐蚀试验。

2.1.2每批焊条或焊丝应进行熔敷金属化学分析检验。

其主要合金成分应符合321、347型炉管标准的规定。

而碳含量应不小于0.04%。

2.1.3每批焊条或焊丝应测量焊缝金属的铁素体含量,测量应在热处理之前进行,FN值应保持在4~8。

2.2产品焊缝2.2.1底层焊道应进行渗透检验,执行标准为《压力容器无损检测》(JB4730-94)。

缺陷显示累计长度合格等级为Ⅰ级。

2.2.2 每个焊工施焊初期的前三个焊口的底层焊道应进行100%射线检验,发现未焊透或焊瘤等缺陷时,应在返修后方可进行下一焊道的焊接。

如果三个焊口底层焊道射线检验发现一处未焊透而需返修者,该焊工应增加三个焊口的底层焊道射线检验,如增加的射线检验仍有不合格,则应停止该焊工的焊接资格。

2.2.3对接焊缝应100%射线检验,执行标准为《压力容器无损检测》(JB4730-94)。

缺陷显示累计合格等级为Ⅱ级且不允许有未焊透。

2.2.4焊缝热处理之后应100%渗透检验,执行标准为《压力容器无损检测》(JB4730-94)。

缺陷显示累计长度合格等级为Ⅰ级。

2.2.5 在加热炉炉内焊接的固定口,除进行上述检验之外,还应在热处之前再各进行一次100%射线检验,执行标准及合格等级与2.3条相同。

奥氏体不锈钢的焊接总结

奥氏体不锈钢的焊接总结奥氏体不锈钢是一种具有高强度、耐腐蚀性好、耐热性强、可加工性能好等优点的重要金属材料。

在工业生产和生活中有着广泛的应用,其加工和使用也需要注意一些问题。

其中焊接是奥氏体不锈钢加工的重要环节。

本文将对奥氏体不锈钢焊接的一些总结进行介绍。

一、奥氏体不锈钢的焊接方法奥氏体不锈钢的焊接方法主要包括手工电弧焊、气体保护焊、等离子焊、电子束焊等多种方法。

其中较常用的是手工电弧焊和气体保护焊。

手工电弧焊以其简单、易上手的特点被广泛应用。

气体保护焊则可分为TIG焊和MIG焊两种,TIG焊使用惰性气体保护,其焊缝质量高,但生产效率相对较低;MIG焊使用惰性气体和活性气体保护,其生产效率较高,但焊接缝质量相对较低。

针对不同的焊接要求,可以选用不同的焊接方法进行。

二、奥氏体不锈钢焊接过程中需要注意的问题1、预热温度的选择:奥氏体不锈钢的焊接需要进行预热,其目的是通过预热来减少焊接时的热应力和裂纹。

预热温度一般选择在200-300℃之间,具体预热温度需根据奥氏体不锈钢的材质和焊接方法确定。

2、焊接电流和电压的选择:奥氏体不锈钢的焊接电流和电压需根据焊接材料的厚度、管壁厚度等因素进行选择,同时需要根据实际焊接情况进行调整。

3、焊接速度的控制:焊接速度过慢会导致热输入过多,从而影响焊缝的强度和质量;焊接速度过快则会导致焊缝破裂、夹杂物等缺陷,因此需要根据实际情况进行控制。

4、焊接环境的准备:奥氏体不锈钢焊接需在清洁环境中进行,否则会影响焊缝质量。

在焊接前需进行清洗和脱脂等处理。

三、常见的奥氏体不锈钢焊接缺陷及其原因1、热裂纹:奥氏体不锈钢焊接时,存在热应力,当焊接温度过高、预热量不足或冷却速度太快时,会导致热裂纹的产生。

此时需增加预热量、降低焊接温度或采用慢冷却方式来避免热裂纹的产生。

2、焊接夹杂物:由于焊接时未清洁干净或镍等元素含量过高等原因,会导致焊接夹杂物的产生,从而影响焊缝质量,该缺陷可通过选用合适的焊接材料、准备好焊接环境以及加强焊接质量管理等方法进行修复。

A312 TP347炉管焊接技术方案

克拉玛依石化厂30万吨/年润滑油高压加氢装置A312 TP347炉管焊接技术方案编制:王怀强审核:常传韬批准:毛卫华中石油七公司工程公司第四工程处二000年三月目录1.前言2.工程概况及特点3.原材料的检验与管理4.焊接技术措施5.铁素体含量测定6.稳定化处理7.质量保证措施8.安全技术措施9.施工设备、机具及计量器具计划10.施工手段用料计划1. 前言1.1 编制依据1.1.1 中石化北京设计院设计的克拉玛依石化厂30万吨/年润滑油高压加氢装置F101、F201加热炉施工图。

1.1.2 30万吨/年润滑油高压加氢装置《焊接工程施工技术方案》。

1.1.3 有关企业标准1.2 适用范围本方案仅适用于克拉玛依石化厂30万吨/年润滑油高压加氢装置F101、F201加热炉A312 TP347炉管的焊接施工。

1.3 执行的规范及标准(见表1.3)2. 工程概况及特点2.1 主要实物工程量A312 TP347炉管共三种规格,规格型号及焊道数量分别为:φ168×18 48道;φ152×16 77道;φ114×14 42道。

2.2 工程特点2.2.1 A312 TP347炉管为进口高合金耐热钢,焊材也为国外进口,在我公司属首次焊接,需进行技术攻关。

2.2.2 炉管为高温高压管道(操作温度400℃、操作压力18.5MPa),介质(氢混油)易燃、易爆,对焊接质量要求高,需加强原材料的检验与管理及施工过程的监控。

2.2.3 施工工序较多,工序检验项目多,施工周期长。

施工工序如下:原材料检验焊接区清理、组对、定位焊打底焊底层焊道100%渗透检测填充、盖面外观检查100%射线检测铁素体含量测定稳定化处理100%硬度检查100%渗透检测安装。

3. 原材料的检验与管理3.1 焊件的检验与管理3.1.1 管材、管件应有出厂合格证及质量检验证明书,其检验项目及技术指标应符合相应标准的要求。

无出厂合格证或检验项目及技术指标不全时,要予以复验。

321,347不锈钢焊接接头的焊后热处理

321,347不锈钢焊接接头的焊后热处理李建国【摘要】为了最大限度地防止含稳定化元素的347,321奥氏体不锈钢的焊接接头发生敏化,从而产生晶间腐蚀或者对敏化不锈钢敏感的应力腐蚀,石油化工工程中通常采取的措施是进行稳定化热处理。

分析了奥氏体不锈钢稳定化热处理存在的问题,并根据经验给出了稳定化热处理的准备、执行及热处理后的检查方法。

%The stabilization heat treatment is a universal method used in the field of petrochemical engi-neering in order to maximally prevent the intergranular corrosion and the stress corrosion cracking caused by the sensitization phenomenon that occurs when types 321 and 347 stainless steel,two types of austenitic stainless steel containing stabilizing elements,are being welded.The problems existing in the process of stabilization heat treatment was analyzed and the solutions were put forward including the methods of preparation,implementation and inspection in the procedure of stabilization heat treatment according to the author′s experience for many years.【期刊名称】《压力容器》【年(卷),期】2016(033)008【总页数】5页(P70-74)【关键词】奥氏体不锈钢;稳定化热处理;晶间腐蚀;应力腐蚀;敏化【作者】李建国【作者单位】石油化工工程质量监督总站,北京 100728【正文语种】中文【中图分类】TH49;TG407;TG172.9目前,在石化工程建设中,对321,347奥氏体不锈钢进行焊后热处理的目的,一是析出稳定元素(Ti,Nb)的碳化物,以减少Cr碳化物的析出,防止晶间腐蚀;二是消除应力,防止应力腐蚀。

奥氏体不锈钢及镍基合金焊接特殊技术要求

奥氏体不锈钢及镍基合金焊接特殊技术要求

焊接奥氏体不锈钢及镍基合金宜采用钨极氩弧焊、焊条电弧焊、熔化极气保焊、埋弧焊等方法。

坡加工宜采用机械方式。

当采用等离子切割进行下料和坡加工时,应预留不少于5mm的加工余量。

奥氏体不锈钢和镍基合金应单独存放,不应与与碳钢或其他合金钢混放接触,以防止铁离子污染。

测量坡和焊缝尺寸应采用不锈钢材料或其他防止铁离子污染的专用焊检测工具。

坡清理、修整接头、清理焊渣和飞溅用的电动或手动打磨工具,宜选用无氯铝基无铁材料制成的砂布、砂轮片、电磨头,或选用不锈钢材料制成的錾头、钢丝刷或其他专用材料制成的器具。

钨极氩弧焊焊接时,焊机应具有高频引弧及保护气体提前和滞后功能。

焊接前宜采用酒精或丙酮等溶剂对焊接坡及其有热影响的相邻区域进行清洗。

当可以进行双面焊接时,最后一层焊缝宜安排在介质侧。

钨极氩弧焊时宜选用直径不大于2.5mm的焊丝,焊条电弧焊时宜选用直径为2.5mm〜3.2mm的焊条。

压力管道和耐腐蚀部件

异种材料焊接时宜选用镍基等焊丝。

压力管道和耐强腐蚀介质部件焊接时,应采取小线能量焊接,焊层厚度不宜大于焊条(丝)直径。

焊接宜采用多层多道焊,焊接过程中采用红外测温仪或其他测量器具测量层间温度,层间温度应控制在150°C以下。

当用水冷却时,宜采用纯净水。

钨极氩弧焊封底及次层的填充焊接,应采取背面充惰性保护气体或其他防止焊接区域与空气直接接触的措施。

当焊接小径管采用充惰性气体保护时,宜采用整根管子内部充气的方式。

不锈钢焊缝表面色泽不应出现灰色和黑色。

单一奥氏体钢焊缝金属的金相组织中不得有5铁素体存在。

奥氏体钢的焊接技巧

奥氏体钢的焊接技巧奥氏体钢无磁组织结构,有良好的冷加工性能。

耐腐蚀性能优于430和其它马氏体钢,耐热性能较好。

奥氏体钢有两类:一类是高铬镍钢,例如18-8型钢、25-20型钢等,另一类是高铬锰氮钢。

奥氏体钢在加热和冷却过程中一般不发生组织转变,仅有碳化物的溶解和析出,在室温下主要为奥氏体组织。

其中,18-8型钢主要用作不锈钢,其在氧化性、中性及弱氧化性介质中的耐蚀性胜过高铬不锈钢,室温及低温韧性也是铁素体钢不能比拟的;25-20型钢主要用作热稳定钢。

如果高铬镍钢提高含碳量,也可用作热强钢。

而高铬锰氮钢则主要用作不锈钢。

一、奥氏体钢的焊接性奥氏体钢的焊接性比马氏体钢和铁素体钢都好。

但是,当焊接工艺制定不当时也会出现一些问题。

主要问题如下:1、焊接热裂纹问题焊缝和近缝区均可能产生热裂纹。

最常见的是在焊缝金属中产生结晶裂纹,有时在近缝区也会产生液化裂纹。

钢中的含镍量越高,产生热裂纹的倾向越大,因此,25-20型奥氏体钢比18-8型奥氏体钢热裂纹倾向大。

2、焊接接头腐蚀问题焊接接头有可能产生两种腐蚀问题:(1)晶间腐蚀焊接接头有三个部位有可能产生晶间腐蚀:①焊缝晶间腐蚀;②敏化区腐蚀;③近缝区刀状腐蚀(见图1)。

这三种晶间腐蚀不会在同一接头上同时出现。

其中,焊缝晶间腐蚀发生在采用单纯的18-8型焊接材料焊接18-8型钢以后,焊缝又经受了600~1000℃加热的情况下,或多层焊时前层焊缝受到后层焊缝600~1000℃加热的区域;敏化区腐蚀发生在不含稳定化元素(如Ti、Nb等)而又不是超低碳的18-8型钢的热影响区中加热温度达到600~1000℃的区域;近缝区刀状腐蚀只发生在含有Ti、Nb等稳定化元素的奥氏体钢接头的近缝区。

(2)应力腐蚀由于奥氏体钢的导热系数小、线膨胀系数大,在焊接不均匀加热的情况下,接头处容易产生较大的焊接残余拉伸应力,因而在与钢材匹配的介质共同作用下容易产生应力腐蚀。

例如,MgCl2、CaCl2等对奥氏体钢并无腐蚀作用,但对有焊接残余拉伸应力的接头却有腐蚀开裂作用。

铬镍奥氏体不锈钢的焊接质量问题及对策

2.3 应 力腐蚀 开 裂 的产 生 不 同 的 金 属 在 使 用 过 程 中 都 需 要 面 对 应 力 载

荷 ,对 于 使 用 环境 比较 特 殊 的材 料 还 需要 面对 腐 蚀

收 稿 日期 :2015—12—22 作者简 介:胡秋 月(1987一),女 ,黑龙江大庆人 ,本科 ,助理讲师 ,研究 方向 :焊 接。

2 铬镍 奥 氏体 不锈钢 焊接时容 易 出现 的质 量 度 ,那 么 在 铬镍 奥 氏体 不锈 钢 的 晶粒 边界 就 会 出现

问题

铬少 碳 多 的情 况 ,它 们相 结 合形 成 的产 物 是 Cr23C6,

极大降低了铬镍奥 氏体不锈钢的耐腐蚀能力…。

2.1 热 裂纹 的 出现 在 进 行 铬镍 奥 氏体 不 锈 钢 进一 步划 分 为不 同类 型 。本 文针 对铬 镍 奥 氏体不 向性 强 ,那 么必然 会 导致 杂 质 的偏析 情况 发展 。

锈 钢 在焊 接 过程 中出现 的质 量 问题 进行 研 究 ,以期 探

(2)铬 镍 奥 氏 体不 锈 钢 的物 性 参数 中导 热 系 数

讨 的对策 可 以得 到应 用 ,并 提 高焊 接质 量 。

中 图 分 类 号 :TG441.7

文 献标 识码 :B

文章 编 号 :1672—545X(2016)03—0109—02

铬 镍 奥 氏体 不锈 钢 (后 文 简称奥 氏体 不锈 钢 )又 纵 向裂 纹 进行 扩 展 ,在某 些 情 况 下还 会 以火 口裂 纹

被称为 18—8型不锈钢 ,这种称呼主要来源于其 中的 和根 部 裂 纹 的形 式 出 现 ,在 多 层 焊接 时 表 现 为 层 间

奥氏体不锈钢管的焊接

奥氏体不锈钢管的焊接一焊前准备1、根据板厚的形式用机械加工、等离子孤切割或碳弧气刨等方法下料加工坡口。

为避免飞溅金属损伤,使用碳弧气刨开坡口和手工电弧焊接时应在坡口二侧涂上石灰粉。

2、坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于不锈钢易产生晶间腐蚀,需采用较小的焊接电流,因此熔深小,所以需要坡口的钝边比碳钢小,约为0-0.5 mm,生产中一般没有钝边。

坡口角度比碳钢大,约为65°- 70°。

3、焊接材料选用:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体。

4、因为不锈钢易氧化的特点。

要求采用严格的定位焊。

应遵循“短而厚”、“点焊不焊透”、的原则,(也有人叫搭桥式点焊)。

对于d≤Φ89 mm 的管采用两点定位,d=Φ89-Φ219 mm 采用三点定位,d≥219 mm 的采用四点定位;定位焊缝不能焊透,必须保证坡口反面没有氧化。

5、钨极氩弧焊焊接参数。

管道规格钨极直径mm 钨极伸出度mm 焊接电流A 喷嘴直径mm 填充焊丝直径mm 氩气流量L/min小径薄管2.5 5—6 90—100 11 2.4 8—12大径厚管2.5 6—8 110-130 11 2.4 10—156、需要准备的充氩用品:10mm纸胶带、50—80mm厚海棉、三甲板、宽透明胶带、水溶纸和浆糊(一般安装焊口才需要,如焊接的管口径不大,没有可以面包或蛋糕代替),空气探测仪(如甲方没要求可不要)。

二焊接技术要求:1、手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接。

2、焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;建议每焊完一层焊下一层前,都对焊缝表面进行清理。

焊条应在200-250 ℃烘干1h,随取随用。

3、焊前将工件坡口两侧25 mm 范围内的油污等清理干净,并用丙酮清洗坡口两侧25 mm 范围。

奥氏体不锈钢TP321炉管焊缝铁素体含量控制实验分析

炉 管的焊接安 装施工为加氢装 置“ 合一炉 ” 二 的关键 路线 , 施工 难度大 , 以前公司的安装施工 中无经验可借鉴 , 在 是本次炉体 的 安 装的难点 。

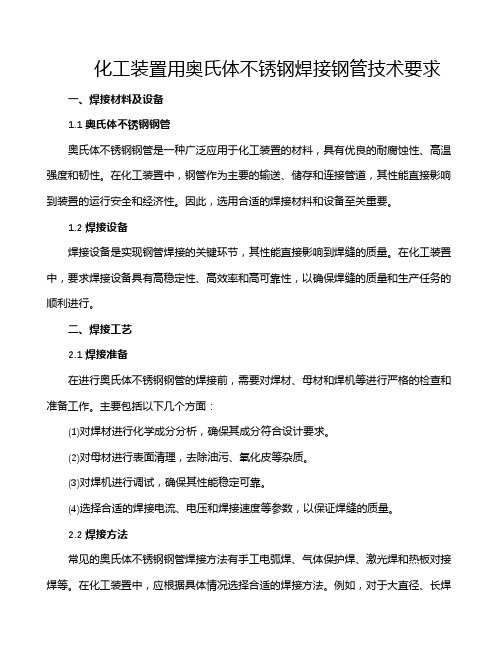

图 2分析研 究影 响加热炉 管铁素体 含量 因果图

2 2 要 因分 析 . 通 过 因果 图对 影 响 焊 缝 铁 素 体 含 量 的 重 要 因素 进 行 分 析 ,

了实验 。 3 1 实验 准 备 .

2对 策分析

2 1 因果 图分 析 方 法 . 因果 图 分 析 方 法 是在 质 量 管理 工具 中常 用 的方 法 之 一 。 工 从

程 管理 和技术方 面入 手,分析研究 影响加热炉管铁素体含量 因

果 图 , 图 2所 示 。 如

此 次焊 接 采用 的 系川 焊 Z - 5 0 X7 0S型 逆 变 直 流 焊 机 , 接 焊

9 A 电流作为基准 电流 ,以短点 电弧状态下 的电压作 为基准 电 0

压, 以焊 后 直 接 水 冷 作 为 基 准 冷 却 方 式 ;

()实验 炉管对焊 焊接组对 具体详图如 图 3所示 ; 3 ( 管道 的坡 口加 工 , 4 ) 全部采用机械按 图纸要求加 工 ; ( 测量管道焊 缝表面铁素体含量 时 ,测量焊缝 的中线位 5 )

如表 1 示。 所

2 3对 策表 . 根 据 要 因 分析 表确 定 的 重要 影 响 因素 制 订 对 策 如 表 2所 示 。

3现 场 实验

通 过查 阅 图 纸 的 焊 接 技 术 要 求 ,二 合 一 加 热 炉炉 管 T 3 1 P 2

的焊接要求采用手工 氩弧焊打底 、 手工电弧焊填 充 , 弧焊焊丝 氩

图 1加氢 装置进料加热炉 .

化工装置用奥氏体不锈钢焊接钢管技术要求

化工装置用奥氏体不锈钢焊接钢管技术要求一、焊接材料及设备1.1 奥氏体不锈钢钢管奥氏体不锈钢钢管是一种广泛应用于化工装置的材料,具有优良的耐腐蚀性、高温强度和韧性。

在化工装置中,钢管作为主要的输送、储存和连接管道,其性能直接影响到装置的运行安全和经济性。

因此,选用合适的焊接材料和设备至关重要。

1.2 焊接设备焊接设备是实现钢管焊接的关键环节,其性能直接影响到焊缝的质量。

在化工装置中,要求焊接设备具有高稳定性、高效率和高可靠性,以确保焊缝的质量和生产任务的顺利进行。

二、焊接工艺2.1 焊接准备在进行奥氏体不锈钢钢管的焊接前,需要对焊材、母材和焊机等进行严格的检查和准备工作。

主要包括以下几个方面:(1)对焊材进行化学成分分析,确保其成分符合设计要求。

(2)对母材进行表面清理,去除油污、氧化皮等杂质。

(3)对焊机进行调试,确保其性能稳定可靠。

(4)选择合适的焊接电流、电压和焊接速度等参数,以保证焊缝的质量。

2.2 焊接方法常见的奥氏体不锈钢钢管焊接方法有手工电弧焊、气体保护焊、激光焊和热板对接焊等。

在化工装置中,应根据具体情况选择合适的焊接方法。

例如,对于大直径、长焊缝或高要求的焊缝,可以采用激光焊或热板对接焊等方法,以提高焊缝的质量和生产效率。

2.3 焊接工艺参数焊接工艺参数是指影响焊接过程中熔池形态、结晶组织和焊缝性能的关键参数。

在化工装置中,应根据具体情况调整焊接工艺参数,以保证焊缝的质量和性能。

主要包括以下几个方面:(1)焊接电流:根据母材的厚度和焊缝的位置等因素确定。

(2)焊接电压:根据焊接电流和母材的电阻率等因素确定。

(3)焊接速度:根据焊缝的大小和厚度等因素确定。

(4)预热温度:根据母材的种类和厚度等因素确定。

(5)后热处理温度和时间:根据焊缝的性能要求确定。

三、焊后处理3.1 焊后检查焊接完成后,应对焊缝进行仔细检查,以发现并排除潜在的缺陷。

主要包括以下几个方面:(1)外观检查:观察焊缝的形状、尺寸和颜色等是否符合要求。

奥氏体不锈钢的焊接工艺

奥氏体不锈钢的焊接工艺奥氏体不锈钢的焊接工艺一、焊接方法由于奥氏体不锈钢具有优良的焊接性,几乎所有的熔焊方法和部分压焊方法都可以焊接。

但从经济、实用和技术性能方面考虑,最好采用焊条电弧焊、惰性气体保护焊、埋弧焊和等离子焊等。

1. 焊条电弧焊厚度在2mm以上的不锈钢板仍以焊条电弧焊为主,因为焊条电弧焊热量比较集中,热影响区小,焊接变形小;能适应各种焊接位置与不同板厚工艺要求;所用[wiki]设备[/wiki]简单。

但是,焊条电弧焊对清渣要求高,易产生气孔、夹渣等缺陷。

合金元素过度系数较小,与氧亲和力强的元素,如钛、硼、铝等易烧损。

2. 氩弧焊有钨极弧焊和熔化极氩弧焊两种,是焊接奥氏体不锈钢较为理想的焊接方法。

因氩气保护效果好,合金元素过度系数高,焊缝成分易于控制;由于热源较集中,又有氩气冷却作用,其焊接热影响区较窄,晶粒长大倾向小,焊后不需要清渣,可以全位置焊接和[wiki]机械[/wiki]化焊接。

缺点是设备较复杂,一般须使用直流弧焊电源,成本较高。

TIG有手工和自动两种,前者较后者熔敷率低些。

TIG最适于3mm以下薄板不锈钢焊接,在奥氏体不锈钢[wiki]压力容器[/wiki]和管道的对接和封底焊等广为应用。

对于厚度小于0.5mm的超薄板,要求用10~15A电流焊接,此时电弧不稳,宜用脉冲TIG焊。

厚度大于3mm有时须开坡口和采用多层多道焊,通常厚度大于13mm,考虑制造成本,不宜再用TIG焊。

3. 等离子弧焊是焊接厚度在10~12mm以下的奥氏体不锈钢的理想方法。

对于0.5mm以下的薄板,采用微束等离子弧焊尤为合适。

因为等离子弧热量集中,利用小孔效应技术可以不开坡口,不加填充金属单面焊一次成形,很适合于不锈钢管的纵缝焊接。

焊接工艺参数的选择焊接时,为保证焊接质量,必须选择合理的工艺参数,所选定的焊接工艺参数总称为焊接工艺规范。

例如,手工电弧焊的焊接工艺规范包括:焊接电流、焊条直径、焊接速度、电弧长度(电压)和多层焊焊接层数等,其中电弧长度和焊接速度一般由操作者在操作中视实际情况自行掌握,其他参数均在焊接前确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术规定

T-FU020255C-2009

实施日期 2009年 4 月1日

321、347型铬镍奥氏体钢

炉管焊接补充技术规定

第 1 页 共 5 页

本文件所有权属中国石化工程建设公司。

未经本公司的书面许可,不得进行任何方式的复制;不得以任何理由、任何方式提供给第三方或用于其它目的。

目 次

1 总则 (2)

1.1 目的 (2)

1.2 范围 (2)

1.3 规范性引用文件 (2)

2 焊接要求 (2)

3 焊材补充规定 (3)

4 焊接工艺评定补充规定 (3)

5 产品焊缝检验补充规定 (3)

5.1 底层焊道 (3)

5.2 焊缝热处理之前的检验 (3)

5.3 焊缝热处理之后的检验 (3)

6 焊后热处理补充规定 (3)

6.1 热处理温度 (3)

6.2 加热与保温范围及材料 (3)

6.3 加热及温度控制方式 (3)

6.4 其他 (3)

1 总则

1.1 目的

为使321、347型铬镍奥氏体不锈钢炉管焊接质量符合SEI的要求,特编制本补充技术规定。

1.2 范围

1.2.1 本规定是对SH/T 3417技术条件中关于321、347型炉管焊接工艺评定、产品焊缝检验、以及焊后热处理等方面的补充。

1.2.2 本规定适用于设计压力≥10MPa的石油化工管式炉用321、347型铬镍奥氏体不锈钢炉管的焊接。

对设计压力<10MPa的同类炉管,可参照执行。

1.3 规范性引用文件

下列文件中的条款通过本规定的引用而成为本规定的条款,其最新版本适用于本规定。

GB/T 1954 铬镍奥氏体不锈钢焊缝铁素体含量测量方法

GB/T 4334 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法

JB/T 4730.2 承压设备无损检测 第2部分 射线检测

JB/T 4730.5 承压设备无损检测 第5部分 渗透检测

SH/T 3417 石油化工管式炉高合金炉管焊接工程技术条件

2 焊接要求

321、347型炉管焊接应符合SH/T 3417的规定,并应符合本规定。

若两个规定有差异,宜优先执行本规定。

注1:321、347是ASTM钢号,国内相当钢号的对照见下表。

钢号对照

中国钢号(新) 中国钢号(旧) ASTM A959-04钢号

06Cr18Ni11Ti 0Cr18Ni10Ti 321

07Cr19Ni11Ti 1Cr18Ni11Ti 321H

06Cr18Ni11Nb 0Cr18Ni11Nb 347

07Cr18Ni11Nb 1Cr19Ni11Nb 347H

数据摘自GB/T20878-2007 《不锈钢和耐热钢 牌号及化学成分》附录B。

注2:炉管焊接包括:炉管与炉管、炉管与急弯弯管和炉管与法兰的焊接。

3 焊材补充规定

3.1 应对每批焊条或焊丝做熔敷金属化学分析检验。

焊材的主要合金成分应符合321、347型炉管标准规定;若采用321H、347H型炉管,焊材的碳含量应≥0.04%。

3.2 应按GB/T 1954的规定,检测每批焊条或焊丝热处理之前熔敷金属的铁素体含量,且FN值应在4~8范围内。

4 焊接工艺评定补充规定

对焊接工艺评定,应按GB/T 4334的相关规定做晶间腐蚀试验。

5 产品焊缝检验补充规定

5.1 底层焊道

5.1.1 应按JB/T 4730.5的规定做渗透检验;且缺陷显示累积长度合格等级应达到Ⅰ级。

5.1.2 应按JB/T 4730.2的规定做100%射线检验;且缺陷显示累积合格等级应达到Ⅱ级,不得有未焊透。

5.1.3 对于存在未焊透、内咬边、内错边或焊瘤等缺陷的,应在焊道的返修合格后,方可继续做下一步的焊接。

5.2 焊缝热处理之前的检验

5.2.1 应按JB/T 4730.2的规定做100%射线检验;且缺陷显示累积合格等级应达到Ⅱ级,不得有未焊透。

5.2.2 应按JB/T 4730.5的规定做100%渗透检验;且缺陷显示累积长度合格等级应达到Ⅰ级。

5.2.3 每道焊口应至少任意抽一处按3.2条的规定测量焊缝金属的铁素体含量,且测量结果应符合规定。

5.2.4 应按焊口数量的5%抽检熔敷金属化学成分,且应符合3.1条的规定。

5.3 焊缝热处理之后的检验

5.3.1 所有焊缝应按JB/T 4730.5的规定做100%渗透检验;且缺陷显示累积长度合格等级应达到Ⅰ级。

5.3.2 对于在加热炉炉内焊接的固定焊口,除做本章上述条款的检验外,还应在热处理后再做一次100%射线检验,执行标准及合格等级同5.1.2条规定。

6 焊后热处理补充规定

6.1 热处理温度

321、347型炉管焊接后,应进行900 ℃±20 ℃的稳定化热处理;升温速率不限制;保温时间不少于4小时;热处理后应强制空冷降温至环境温度。

6.2 加热与保温范围及材料

1) 以焊口中心为基准:

——加热范围每侧应不小于100 mm;

——保温范围每侧应不小于250 mm。

2) 保温材料应采用厚度为50 mm的耐火纤维毡。

6.3 加热及温度控制方式

1) 稳定化处理应采用电加热。

应确保加热过程中能准确控制温度,且焊件温度分布均匀。

2) 至少应在焊口上方设置一个控制热电偶,并且至少应在与控制热电偶呈90°方向上设置一个记录热电偶,做温度监控。

3) 热电偶应在焊缝中部以点焊或电阻焊的方法固定。

6.4 其他

1) 热处理应在惰性气体环境中进行,应将炉管两端封严。

2) 热处理后,对焊件上的氧化物应采用酸洗钝化或机械打磨的方法清除。