第七讲 Top-Down设计方法(精选)

Top-Down设计概念介绍

建筑设计

总结词

建筑设计也采用Top-down设计理念,从整体建筑的功能和外观出发,逐步细化到各个空间和细节。

保证设计的一致性

统一设计规范

Top-down设计要求遵循统一的设计规范,确保各个模块 在设计风格、色彩、字体等方面保持一致。

01

模块化设计

Top-down设计将整体设计分解为若干 个模块,每个模块遵循统一的设计规范, 保证了设计的一致性。

02

03

减少设计偏差

由于Top-down设计从整体到局部,能 够更好地控制各个模块的设计方向, 减少了设计偏差的出现。

Top-down设计概念 介绍

contents

目录

• 什么是Top-down设计 • Top-down设计的优势 • Top-down设计的实施步骤 • Top-down设计的应用案例 • 总结

01

什么是Top-down设计

定义

• 定义:Top-down设计是一种从整体到局 部的设计方法,即先确定整体架构和主要 功能模块,再逐步细化每个模块的具体实 现。

相结合的设计理念,以实现整体与局部的平衡。

动态设计和调整

02 随着技术的不断进步,未来设计可能更加注重动态调

整和适应性,以满足不断变化的需求和市场环境。

人性化和智能化设计

03

未来设计将更加注重人性化、智能化和情感化,以满

足人们日益增长的个性化需求。

THANKS FOR WATCHING

自顶向下设计

自顶向下(Top-down)设计方法目前,很多人在利用三维软件进行机械产品设计时,首先设计好各个零部件,然后在组件模式下将这些零部件通过匹配、对齐、插入、相切等约束进行装配。

如果在装配过程中发现干涉现象或者某些零部件根本安装不上去等等,这时需要对零部件进行重新设计与装配,而在装配过程中存在很多父子关系,当修改完某些零件后,会发现以这些零件的点、线、面为基准的其它零件装配不上去,缺失装配基准,这样会造成蝴蝶效应,更严重的是有时候还必须从头开始进行装配,大大延长了设计周期,降低了设计效率。

这是一种传统的自底向上的设计方法,由于事先没有一个很好的规划,没有一个全局的考虑,修改起来特别麻烦,重复工作量大,造成人力和时间的浪费,这对产品快速推出市场有很大的影响。

为了缩短设计周期,提高设计效率,吸音板自动生产线布料机的设计采用了与之相反的一种设计方法即自顶向下的设计方法。

产品的设计尤其是新产品的开发设计是一个复杂的过程,是将产品市场需求映像成产品功能要求、并将产品功能要求映像成几何结构的过程。

要实现该过程,首先要分析产品的功能要求,先设计出初步方案及装配结构草图,得到产品的功能概念模型,再对功能概念模型进行分析,设计计算,确定每个设计参数,将概念模型映像成装配体模型,通过装配体模型传递设计信息,然后各设计小组在此装配体模型的统一控制下,并行地完成各子装配体及零部件的详细设计,最后对设计产品分析,返回修改不满意之处,直至得到满足功能要求的产品。

即要经过概念设计、功能结构设计、产品详细设计及产品分析等阶段,是一自顶向下的设计过程[8],如图3.1所示。

图3.1 自顶向下设计流程Fig.3.1 Top-down design process从图3.1可以看出自顶向下设计方法强调在设计中首先从整体和全局入手,通过装配体模型自顶向下地传递总体设计信息,然后在统一模型的约束下对各个部分进行详细设计。

在整个过程中,可随时对设计进行修改。

Top-Down

所有产品开发初期,最重要的步骤就是清理设计意图。产品的整体的概念,目的,功能等,转化为设计的规范和约束。

1. 了解目前的状况

2. 定义新的空间与运动

3. 攫取关键的设计意念

3.2设定初步的产品架构'H

设定初步的产品构架的目的:

快速定义产品结构阶层 - 在任何组件几何定义之前

1 Top-Down Design在行业中应用的优势。

在机械行业和其他重型工业中,产品构造的复杂性带来了装配的困难,为了解决这些问题,Top-Down Design技术应运而生。Top-Down Design自顶向下设计有许多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,更能在设计团队间迅速传递设计信息,达到信息共享的目的。

top-down设计方法

中文名称就是至顶向下设计方法

一般在电子行业用的较多。

主要思路如下:

首先:建立一个新的asm文件

然后在asm里面第一需要建立的是整个asm的基准,后续不断的插入空的prt文件,

把需要的prt空文件建完以后,根据顶层的基准创建第一个prt的feature,完善第一个prt以后

第四,创建完成以后如需重新修改,则需考虑零件之间的父子关系,否则很容易重定义失败甚至报错,这个时候需要重新定义子零件或者子特征的参考;

以上是本人的一点小小总结,欢迎拍砖 谢绝自带口水

不过貌似proe大有被solidwork取代之势啊 饭碗越来越难保了

*************************************************************************************************************************************

自顶向下设计-机械设计

一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

一、Top-Down设计法概述一般的机械设计采用的是自下而上的方法。

首先,工程人员仔细研究掌握各部件的性能和局限,在这基础上设计出由它们组成的大一点的部件,反复试验后再往上走一层,如此逐步地完成整个设计任务。

但如果产品系统复杂程度大大增加,产品具有专业面广、设计更改频繁及各专业间关系密切等特点时,在产品设计过程中,往往存在着外形与结构、结构与系统等三维模型之间的相互影响、相互依赖。

自下而上的设计方法在效率及控制设计错误时往往无法满足需要。

自顶向下设计就是从产品的顶层开始,通过在装配中建立零件来完成整个产品设计的方法。

自顶向下的产品设计是从产品功能要求出发,选用一系列的零件去实现产品的功能。

其设计的主要过程是:先设计出初步方案及其装配结构草图,建立约束驱动的产品模型;再通过设计计算,确定每个设计参数,进行零件的详细设计,通过几何约束求解将零件装配成产品;最后对设计方案进行分析,返回修改不满意之处,直到得到满足功能要求的产品(图1)。

图1二、在装配体中新建零件单击“新零件”(装配体工具栏),或依次单击“插入”→“零部件”→“新零件”(图2)。

选取一个平面作为新零件的基准平面,即可开始在装配体中为新零件建模。

可使用“编辑零部件”命令结束零件编辑状态,或新建的零件将以虚拟零部件的方式保存在装配体文件内部,如果需要将新零件保存成硬盘上的单独文件,可在FeatureManager设计树上右键点击新零件,选择保存至外部(图3)。

三、基于装配体的关联设计方式及装配关系分析1.用装配约束建立关联设计在装配环境中,新设计零件是直接用创建新零件命令生成的零件,之后再利用装配约束操作,建立起需要的装配关系来牵动零件的尺寸,达到符合设计需要的目标。

TOP-DOWN设计思想

第一章布局及组件结构简介可以使用Pro/ENGINEER Wildfire 3.0 采用自顶向下设计流程来创建复杂的组件。

在自顶向下设计流程中,组件设计是通过创建布局来开始的。

布局包括可用于控制整个组件的规范和参数。

您将创建一个初步的组件结构,其中包含一个子组件和元件的列表以及它们在该组件内部的层次。

创建了布局后,就可使用骨架来定义关键元件尺寸、安装位置、空间要求和组件各元件之间的运动。

最终,通过参照骨架和共享组件结构各级之间的设计信息来创建单个元件几何。

目标学习此模块后,您将能够:说明自顶向下设计流程。

使用布局记录设计信息。

创建组件结构。

简介自顶向下设计流程可以使用Pro/ENGINEER Wildfire 3.0 采用自顶向下设计流程来创建复杂的组件。

在自顶向下设计流程中,组件设计是通过创建布局来开始的。

布局包括可用于控制整个组件的设计规范和参数。

您将创建一个初步的组件结构,其中包含一个子组件和元件的列表以及它们在该组件内部的层次。

然后,使用骨架来定义组件的设计框架。

使用骨架可定义关键元件尺寸和安装位置、空间要求和组件各元件之间的运动。

接着,可声明布局的骨架和组件元件。

这样就能够分布关键设计信息,包括整个组件结构中心位置的设计更改。

下一步,使用发何和复制几何功能,将关键设计参照从骨架中选取并复制到低级元件中。

最后,通过参照包含来自骨架的关键设计参照的复制几何特征,在单独的元件中完成设计几何。

自顶向下设计流程传统设计流程∙使用传统设计流程(又称为自底向上方式)可以创建独立于组件的单独元件。

∙将元件放置到子组件中,然后装配子组件来创建顶级组件。

∙创建顶级组件之后,经常发现某些元件无法正确拟合(例如两个模型的关键界面不匹配),您必须手工调整元件和组件来纠正这些问题。

∙当装配更多的元件时,查找和纠正干涉可能要花费大量的时间。

如果出现影响很多元件的重大设计更改(如更改设计的整体宽度),则必须手工标识并修改每个受影响的元件以适应更改。

TOP_DOWN设计方法

自顶向下设计

自顶向下设计功能提供:

• 产品结构定义和操作的工具 • 在子系统级和装配级捕捉设计意图的工 具。 • 管理设计标准的交流和设计意图的完整 性的工具。 • 管理零部件间相互依赖性,增强工程数 据再利用能力的工具。 .

为什么要使用自顶向下设计?

设计意图的管理和组织

完全控制和分发设计意图 更好地组织和操作 阻止不正确的参考建立 更容易更精确地测试设计变型 确保公用设计和信息的一致性 设计变更的快速传播 变更发生要求更少的时间,资金和资源 验证运动范围,检查运动干涉

自顶向下设计的6个阶段

概念设计工程 (定义设计标准)

定义主产品结构

捕作设计意图 (骨架模型) 管理相互依赖 相关性交流设计意图 装配的扩展、充实

概念设计工程

Output of Existing 3rd Party Apps

Product Structure

Engineering Experience Existing Graphical Images Design Requirements and Constraints

27ZB1-00001_skel.prt

28ZB1-00020.asm

28ZB1-00020_skel.prt

29ZB1-00001.asm

29ZB1-00001_skel.prt

29ZB1-00002.asm

29ZB1-00002_skel.prt

30ZB1-00001.asm

30ZB1-00001_skel.prt 33ZB1-00001.asm

装配的扩展

组元建立

建立单独的零件文件

在装配中建立组元

Top_Down

Top_Down (自顶而下)设计By 黄光辉(IceFai)Top_down设计方法严格来说只是一个概念,在不同的软件上有不同的实现方式,只要能实现数据从顶部模型传递到底部模型的参数化过程都可以称之为Top Down设计方法,从这点来说实现的方法也可以多种多样。

不过从数据管理和条理性上来衡量,对于某一特定类型都有一个相对合适的方法,当产品结构的装配关系很简单时这点不太明显,当产品的结构很复杂或数据很大时数据的管理就很重要了。

下面我们就WildFire来讨论一下一般的Top Down 的实现过程。

不过在讨论之前我们有必要先弄清楚WildFire中各种数据共享方法,因为top down的过程其实就是一个数据传递和管理的过程。

弄清楚不同的几何传递方法才能根据不同的情况使用不同的数据共享方法1.1.数据共享方法在WildFire中,数据的共享方法有下面几种:z From File...(来自文件….)z Copy Geometry…(复制几何…)z Shrinkwrap…(收缩几何..)Array z Merge…(合并)z Cutout…(切除)z Publish Geometry…(发布几何…)z Inheritance…(继承…)z Copy Geometry from other Model…(自外部零件复制几何…)z Shrinkwrap from Other Model…(自外部零件收缩几何..)z Merge from Other Model…(自外部模型合并…)z Cutout from Other Model..(自外部模型切除…)z Inheritance from Other Model…(自外部模型继承…)From File…(来自文件…)实际就是输入外部数据。

Wildfire可以支持输入一般常见的图形格式,包括igs,step,parasolid,catia,dwg,dxf,asc等等,自己试试就可以看到支持的文件类型列表。

top-down技术原理

top-down技术原理

Top-down技术原理是一种系统设计和开发方法,它的核心思想

是从系统的高层次抽象开始,逐步细化直至最终实现细节。

这种方

法的目标是将系统分解为各个子系统或模块,然后逐步扩展和细化

每个子系统或模块,直到达到可以实际实现的程度。

在Top-down技术中,首先确定系统的总体架构和功能,然后将

系统分解为多个模块或子系统。

每个模块再进一步分解为更小的模块,直到可以直接实现为止。

这种逐步细化的过程可以帮助开发人

员更好地理解系统的结构和功能,同时也有助于提前发现和解决潜

在的问题。

Top-down技术的优势在于能够提供清晰的系统设计和结构,有

利于团队协作和模块化开发。

同时,由于从总体到细节的逐步细化

过程,可以更好地控制系统的复杂度,减少开发过程中的风险。

然而,Top-down技术也存在一些挑战和限制。

例如,在开始阶

段可能需要投入较多的时间和精力来进行系统总体设计,有时候可

能会导致过度设计。

此外,由于在开始阶段对系统的细节了解有限,可能会导致在后续开发过程中需要进行较大规模的修改。

总的来说,Top-down技术是一种重要的系统设计和开发方法,它能够帮助开发人员更好地理解系统的结构和功能,有利于团队协作和模块化开发。

然而,在应用这种方法时需要权衡好设计和开发的时间成本,以及后续可能需要进行的修改和调整。

Inventor的Top-Down概念设计方法教程

Inventor的Top-Down概念设计方法教程Inventor 基于多实体的Top—Down 创新概念设计方法教程Kevin Yan (2015)1. 基本概念Top-Down 是指自顶向下的设计方法。

区别于传统的自底向上的设计方法,T op-Down 更易于实现概念设计,充分发挥设计人员的想像力,并且实现它。

Top-Down还更有利于团队协作,用一个团队共同完成一件产品的设计。

先有一个总体的概念设计,然后分解给团队中的每一个人,每个人基于总体概念设计来完成局部的零部件设计,最后完成整个新产品的设计。

这是当今创新设计的前沿方式,是未来设计的主流方向。

传统的自底向上的设计方法不利实现创新性设计。

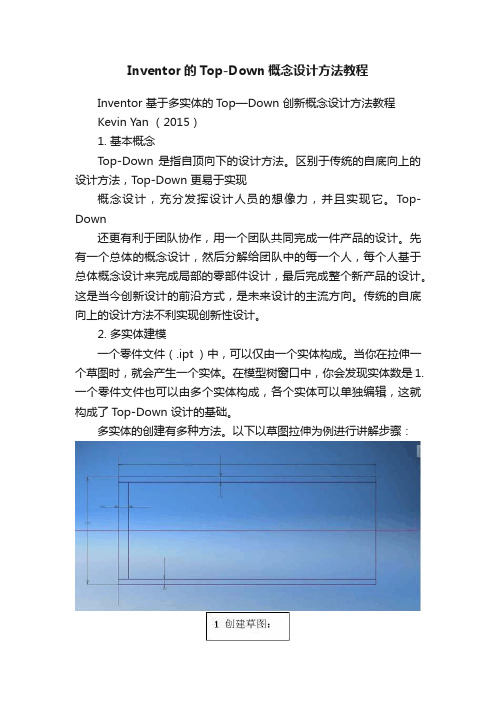

2. 多实体建模一个零件文件(.ipt )中,可以仅由一个实体构成。

当你在拉伸一个草图时,就会产生一个实体。

在模型树窗口中,你会发现实体数是1. 一个零件文件也可以由多个实体构成,各个实体可以单独编辑,这就构成了T op-Down 设计的基础。

多实体的创建有多种方法。

以下以草图拉伸为例进行讲解步骤:3. Top-Down 设计方法我们在使用Inventor 软件进行创新设计过程中,初学者往往习惯于采用传统的自底向上设计方法,自底向上设计(即我们精确设计每一个零件,然后根据需要逐层向上进行装配,最终形成总装配的设计方法)具有非常方便的工作流程,容易被设计师所掌握。

但在全新的机械创新设计中,设计师往往需要根据设计意图和设计需要指定出一套设计方案,然后绘制出设计的整体构架,最后进行各个零部件的细化设计,这也就是我们所说的Top-Down 的设计思想。

Top-Down 设计能够有效地传递设计规范给各个子组件,从而更方便高效的对整个设计流程进行管理。

近年来,随着Inventor 不断的研发,Top-Down 设计的方式方法也越来越多,在Inventor 设计过程中,Top-Down 设计模式主要有基于概念草图、基于概念模型、基于布局、基于多实体等。

top down和bottom up制备方法

top down和bottom up制备方法【Top-down和Bottom-up制备方法】制备方法是科学研究的重要环节之一,不同的制备方法可以根据实验目标和体系的需求来选择。

其中,Top-down和Bottom-up制备方法是两种常见的制备方法,它们在材料科学、化学合成等领域都有广泛的应用。

在本文中,我们将对Top-down和Bottom-up制备方法进行详细解析,并比较它们的优缺点。

一、Top-down制备方法Top-down制备方法是基于材料的初始部分,通过精密加工和改造的方式逐步制备所需的材料或结构。

这种方法通常从较大的物体或结构开始,然后通过削减、切割、雕刻等实验手段逐步得到所需的材料。

1. 制备步骤:(1) 选择合适的起始材料:根据实验需求,选取具有相应性质和结构的初始材料。

(2) 进行加工和改造:使用机械、化学或物理加工手段对给定材料进行加工和改造,例如:切割、削减、雕刻、沉淀等。

(3) 优化和整合:根据实验需求,对制备材料进行优化和整合,以获得最终所需的材料。

2. 优点:(1) 可控性高:可根据具体需求对材料进行精确的加工和改造。

(2) 高效性:通过对初始材料的改造,可以快速制备出所需的材料。

(3) 适用性广:适用于制备不同尺度和结构的材料。

3. 缺点:(1) 可能造成结构缺陷:在Top-down制备过程中,可能会导致材料的结构缺陷,降低材料的性能。

(2) 能耗较高:加工和改造过程中需要投入较多的能量,使制备过程相对耗能。

二、Bottom-up制备方法Bottom-up制备方法是通过原子、分子或小颗粒之间的自组装来制备材料或结构,即从小尺度开始逐步增长,最终形成所需材料。

1. 制备步骤:(1) 合成小颗粒或分子:合成并控制所需的小颗粒或分子。

(2) 自组装或组装:通过化学反应、物理吸附或热力学控制等方式,使小颗粒或分子自行组装成所需的结构。

(3) 疏水处理或结晶调控:对材料进行处理,以控制结晶和表面性质,最终得到所需的材料。

Top-Down设计概念介绍

Top-Down设计流程 总装配

长城发动机内部使用

先规划整个产品的结构,再往下作细节设计

Layout

总骨架

优点: 1. 坐标系或缺省坐标系装配; 2. 修改骨架尺寸,所有关联零件 自动再生; 子零件 3. 符合设计思路; 4. 整个产品开发项目易于管理 ,设计意图能够很好的进行 传递和共享,便于在设计团 队中实施和推动协同并行设 计。

发布几何是一系列功能相似的设计基准的集合,面向特定功能创建; 通过命名,给特定的部件参考专用,便于管理;

子组件设计员只需选择对应的发布几何,不必在总布置中自己查找参考;

方便总体约束部件设计,使之约束在制定的范围内; 发布几何在骨架特征树的最后,设计条件变更后,可方便的从中添加或去除设计 基准。

12

2013-7-21

© 2010 PTC

设计工具:复制几何

长城发动机内部使用

在部件骨架或零部件中使用复制外部几何的方法,继承总体骨架中创建的发 布几何,然后进行详细设计。使用复制外部几何有如下好处:

在部件中面向特定功能接收数据。 通过命名,描述其功能或源头,条理清晰,便于管理。

子组件设计员在获得数据后只需在子组件内部设计,不必再调用总装配,可 开展并行工程。

7

2013-7-21

© 2010 PTC

设计工具:布局Layout 布局是实体模型的一种概念 性图表,用于建立其尺寸和位置 的参数和关系。 布局不是比例精确的绘图, 与实际的三维模型几何不相关。 布局通过图表记录用于组件 及其成员的全局参数,将关键的 参数集中在一起。 零部件通过声明布局,获取 所需的全局参数及参照基准等。

14

2013-7-21

© 2010 PTC

top_down

TOP_DOWN设计TOP_DOWN是自顶向下设计的简称,在组件设计中应用,其意义是先确定总体思路、设计总体布局,然后设计零部件,从而完成一个完整的设计,它是设计中通用的方法和思路。

TOP_DOWN设计概述在PRO|E中进行产品整体设计时,可以先把一个产品的每个零件都设计好,再分别拿到组件中进行装配,装配完成后再检查各零件的设计是否符合要求,是否存在干涉等情况,如果确认需要修改,则分别更改单独的零件,然后再在组件中再次进行检测,直到最后完全符合设计要求。

由于整个过程是自下(零件)而上(组件)的,所以无法从一开始对产品有很好的规划,产品到底有多少个零件只能到所有的零件完成后才能确定。

这种方法在修改中也会因为没有事前的仔细规划而事倍功半。

这种自下而上的设计,在有现成的产品提供参考,且产品系列单一的情况下还是可以使用的。

但在全新的产品设计或产品系列丰富多变的情况下就显得很不方便。

所以,PRO|E给我们提供了一种十分方便的设计方法——TOP_DOWN设计。

TOP_DOWN 设计是指从已完成的产品进行分析,然后向下设计。

将产品的主框架作为主组件,并将产品分解为组件、子组件,然后标识主组件元件及其相关特征,最后了解组件内部及组件之间的关系,并评估产品的装配方式。

掌握了这些信息,就能规划设计并在模型中总体设计意图。

TOP_DOWN设计有很多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,不仅能在同一设计小组间迅速传递设计信息、达到信息共享的目的,也能在不同的设计小组间同样传递相同的设计信息,达到协同作战的目的。

这样在设计初期,通过严谨的沟通管理,能让不同的设计部门同步进行产品的设计和开发。

在PRO|E中进行设计的过程中,系统提供了以下方法来让我们进行TOP_DOWN设计: 二维布局(Layout)主控件(Master Part)产品数据管理骨架模型(Skeleton)元件—子组件—组件骨架模型当使用者在建立大型装配件时,会因零部件过多而难以处理,造成这种困难的原因可能是彼此间的限制条件相冲突,或者是因为零部件繁杂而忽略了某些小的地方,也可能是从原始设计时,建立的条件就已经出现错误等诸如此类的原因。

top_down设计技巧

top_down设计技巧写在前⾯的话之前梦翼师兄和⼤家⼀起学习了层次化设计⽅法,⼤家应该懂了,哦,原来所谓的层次化设计就是将⼀个⼤的系统不断地拆分成⼀些便于实现的最⼩逻辑单元。

如果⼤家真的只是这么想的话,那么梦翼师兄真的是误⼈⼦弟喽。

在梦翼师兄看来,所谓的层次化设计绝不仅仅是简单的模块拆分,更重要的是要设计好组成各功能单元的各⼦模块之间的握⼿级联关系以及各功能模块之间的级联关系。

这也是本节梦翼师兄想要给⼤家重点说明的⼀些问题。

电平触发FPGA内部两个不同的模块之间通信,除了需要我们所熟知的数据总线、地址总线以外,通常还需要⼀些控制信号线以及模块间的握⼿、反馈信号。

现在我们提出⼀种假设,假设我们的设计中有两个这样的模块,⼀个是控制模块,⼀个是被控制的数据采集模块,简易结构如下图所⽰我们将两个模块之间的控制信号定义为Start_ctl,控制模块通过Start_ctl信号控制数据采集模块启动或停⽌。

那么就是这样的⼀个看似简单的逻辑,我们应该如何实现呢?我们⾸先来学习⼀种⽅法触发⽅式:电平触发。

数据模块检测到Start_ctl为⾼电平则开始数据采集,检测到Start_ctl为低电平则停⽌采集。

这种⽅式看起来很简单,但真的可以轻易地实现我们的⽬标吗?假设数据采集模块采集⼀组有效数据的时间是不确定的(根据外部输的信号的情况来决定)。

那么如果我们需要控制数据采集模块只采集⼀组数据,当我们将Start_ctl信号置为⾼电平以后,数据采集模块开始采集数据,那么在什么时间我们应该将Start_ctl信号置为低电平结束采集呢?答案是:不知道。

因此我们必须再设计⼀条反馈信号线,数据采集模块采集结束以后,将反馈信号置为⾼电平,控制模块接收到反馈信号之后,再将启动信号置为低电平。

简易结构图如下图所⽰那么这样的控制—反馈关系真的⼀定可以解决问题吗?如果⼤家够细⼼的话,其实还是存在隐患的。

控制模块只有接收到flag信号以后才能进⼀步地决定Start_ctl信号的状态,那么这个过程中可能会存在周期差,那么在这个周期差的时间内,数据采集模块很可能再次被启动。

VerilogHDL第七讲 Top-Down设计方法PPT课件

count<=count+1;

load<=0;

clr<=1; end

2020/10/13

else if(count==1000)

begin

count<=10'd0; <=1;

else

load

clr<=0; end

begin

count<=count+1;

load<=0;

整个项目,使得几十万门甚至几百万门规模的复 杂数字电路的设计成为可能。并可减少设计人员, 避免不必要的重复设计,提高了设计的一次成功 率。

2020/10/13

4

自上而下的设计方法有以下缺点:

1): 因采用的综合工具不一样,得到的最小单元不标准。 2): 制造成本高。

2020/10/13

5

频率计设计示例

2020/10/13

7

(1)1KHz时钟发生器

module counter1K( clk1k, mclk);

output clk1k;

input mclk;

reg [8:0] count;

reg out;

always @( posedge mclk)

begin

if( count 〉9‘o499)

begin

clk1k<=!clk1k;

count<=4'd0;

end

else

count<=count+1;

end

2020/10/1e3ndmodule

8

(2) 闸门电路

module GateGen(load,clr,clk1k);

第七讲 Top-Down设计方法

//1KHz时钟分频器 counter1K U1( .clk1k(clk1k), .mclk(mclk)); //闸门电路 GateGen U2(.load(load),.clr(clr),.clk1k(clk1k)); //测量单元 Counter U3(.result(result),.load(load),.clr(clr), .signal(signal)); //LED显示 Disled U4(.seg7(ledseg7),.segsel(ledsel),.bcdin(result),.clk1k (clk1K)); endmodule

1)声明存储器容量的大小。 2)明确对存储器访问操作的权限。

例如:指出可以对存储器做以下哪几种操 作: 只读 读写 同步读写 多次读,同时进行一次写 多次同步读写,同时提供一些方法保证 一致性

例1:ROM建模

`timescale 1ns/10ps module myrom(read_data,addr,read_en_); input read_en_; input [3:0] addr; output [3:0] read_data; reg [3:0] read_data; reg [3:0] mem [0:15]; initial $readmemb(“my_rom_data”,mem); always @ (addr or read_en_) if(!read_en_) read_data=mem[addr]; endmodule

else if(count[15:0]==16'h9999) begin count[15:0]<=0; count[23:16]<=count[23:16]+1; end else if(count[11:0]==12'h999) begin count[11:0]<=0; count[23:12]<=count[23:12]+1; end else if(count[7:0]==8'h99) begin count[7:0]<=0; count[23:8]<=count[23:8]+1; end