top_down_设计流程简介

Top-Down设计概念介绍

建筑设计

总结词

建筑设计也采用Top-down设计理念,从整体建筑的功能和外观出发,逐步细化到各个空间和细节。

保证设计的一致性

统一设计规范

Top-down设计要求遵循统一的设计规范,确保各个模块 在设计风格、色彩、字体等方面保持一致。

01

模块化设计

Top-down设计将整体设计分解为若干 个模块,每个模块遵循统一的设计规范, 保证了设计的一致性。

02

03

减少设计偏差

由于Top-down设计从整体到局部,能 够更好地控制各个模块的设计方向, 减少了设计偏差的出现。

Top-down设计概念 介绍

contents

目录

• 什么是Top-down设计 • Top-down设计的优势 • Top-down设计的实施步骤 • Top-down设计的应用案例 • 总结

01

什么是Top-down设计

定义

• 定义:Top-down设计是一种从整体到局 部的设计方法,即先确定整体架构和主要 功能模块,再逐步细化每个模块的具体实 现。

相结合的设计理念,以实现整体与局部的平衡。

动态设计和调整

02 随着技术的不断进步,未来设计可能更加注重动态调

整和适应性,以满足不断变化的需求和市场环境。

人性化和智能化设计

03

未来设计将更加注重人性化、智能化和情感化,以满

足人们日益增长的个性化需求。

THANKS FOR WATCHING

自顶向下设计

自顶向下(Top-down)设计方法目前,很多人在利用三维软件进行机械产品设计时,首先设计好各个零部件,然后在组件模式下将这些零部件通过匹配、对齐、插入、相切等约束进行装配。

如果在装配过程中发现干涉现象或者某些零部件根本安装不上去等等,这时需要对零部件进行重新设计与装配,而在装配过程中存在很多父子关系,当修改完某些零件后,会发现以这些零件的点、线、面为基准的其它零件装配不上去,缺失装配基准,这样会造成蝴蝶效应,更严重的是有时候还必须从头开始进行装配,大大延长了设计周期,降低了设计效率。

这是一种传统的自底向上的设计方法,由于事先没有一个很好的规划,没有一个全局的考虑,修改起来特别麻烦,重复工作量大,造成人力和时间的浪费,这对产品快速推出市场有很大的影响。

为了缩短设计周期,提高设计效率,吸音板自动生产线布料机的设计采用了与之相反的一种设计方法即自顶向下的设计方法。

产品的设计尤其是新产品的开发设计是一个复杂的过程,是将产品市场需求映像成产品功能要求、并将产品功能要求映像成几何结构的过程。

要实现该过程,首先要分析产品的功能要求,先设计出初步方案及装配结构草图,得到产品的功能概念模型,再对功能概念模型进行分析,设计计算,确定每个设计参数,将概念模型映像成装配体模型,通过装配体模型传递设计信息,然后各设计小组在此装配体模型的统一控制下,并行地完成各子装配体及零部件的详细设计,最后对设计产品分析,返回修改不满意之处,直至得到满足功能要求的产品。

即要经过概念设计、功能结构设计、产品详细设计及产品分析等阶段,是一自顶向下的设计过程[8],如图3.1所示。

图3.1 自顶向下设计流程Fig.3.1 Top-down design process从图3.1可以看出自顶向下设计方法强调在设计中首先从整体和全局入手,通过装配体模型自顶向下地传递总体设计信息,然后在统一模型的约束下对各个部分进行详细设计。

在整个过程中,可随时对设计进行修改。

Top-Down

所有产品开发初期,最重要的步骤就是清理设计意图。产品的整体的概念,目的,功能等,转化为设计的规范和约束。

1. 了解目前的状况

2. 定义新的空间与运动

3. 攫取关键的设计意念

3.2设定初步的产品架构'H

设定初步的产品构架的目的:

快速定义产品结构阶层 - 在任何组件几何定义之前

1 Top-Down Design在行业中应用的优势。

在机械行业和其他重型工业中,产品构造的复杂性带来了装配的困难,为了解决这些问题,Top-Down Design技术应运而生。Top-Down Design自顶向下设计有许多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,更能在设计团队间迅速传递设计信息,达到信息共享的目的。

top-down设计方法

中文名称就是至顶向下设计方法

一般在电子行业用的较多。

主要思路如下:

首先:建立一个新的asm文件

然后在asm里面第一需要建立的是整个asm的基准,后续不断的插入空的prt文件,

把需要的prt空文件建完以后,根据顶层的基准创建第一个prt的feature,完善第一个prt以后

第四,创建完成以后如需重新修改,则需考虑零件之间的父子关系,否则很容易重定义失败甚至报错,这个时候需要重新定义子零件或者子特征的参考;

以上是本人的一点小小总结,欢迎拍砖 谢绝自带口水

不过貌似proe大有被solidwork取代之势啊 饭碗越来越难保了

*************************************************************************************************************************************

数字 IC top-down 设计流程

Mentor 的 Leonardo Spectrum。 4. 形式验证 是从功能上对综合后的网表进行验证。常用的就是等价性检查方法,以 HDL 为 参考,对比综合生 成的网表功能,验证他们是否在功能上存在等价性。这样做是为了保证在逻辑 综合过程中没有改变 原先 HDL 描述的电路功能。形式验证工具有 Synopsys 的 Formality,Mentor 的 FormalPro。 这些都没有问题了就可以进入后端设计了。

度。 11.整体物理版图验证 主要包括 LVS,DRC,ERC(Electrical Rule Checking 电气规则检查,检查短 路,开路等电气规 则违例)。工具前面已经介绍,这一步的完成基本上就是是整个芯片设计阶段 完成,下面的就是芯 片制造了。物理版图以 GDSII 的格式交给掩膜版厂做掩膜,然后到芯片代工厂 (Foundry)流片(tape out),在晶圆硅片上做出实际的电路。流片出来后要对样片进行各种测试,满 足要求后就可以批量 生产了。 附: DFT(Design For Test 可测性设计)。IC 设计时内部往往都设计为自带测试电 路的结构,DFT 的目 的就是在设计的时候就考虑将来的测试。DFT 的常见方法就是,在设计中插入 扫描链,将非扫描单元 (如寄存器)变为扫描单元,DFT 工具 Synopsys 的 DFT Compiler,Mentor 的 FastScan 等,需前后端设 计员合作,并参与 tapeout 后测试。还有随着制造工艺不断进步产生的 DFM (可制造性设计)问题等 等。 总结: Specification ->Architecture->RTL->SIM->DC->SIM->PT->DC->ASTRO->PT>DRC,LVS,ERC->TAPE OUT 数字 IC 设计中常见文件格式: .alf:Advanced Library Format describing IC technology, cells and blocks .cif:Caltech Intermediate Format,纯文本的中间文件,主要用于版图的导 入输出,不用于生产 .ctlf:Compiled Timing Library Format .db:data base .def:design exchange format .dspf:寄生参数交互格式 .edif:Electronic Data Interchange Format .gcf:General Constraint Format .GDSII: Graphic Design System II,Foundry 最常用的最终版图格式 .lef:Layout Exchange Format .lib:DC 工具用的库文件格式 .sdf:增量标准延时格式,用作静态时序分析模块 Prime Time 的输入 .spef:标准寄生参数交换格式 .tdf:工艺库对 pad 的定义文件 .tf :Technology File format .tlf:timing library format

TOP-DOWN设计思想

第一章布局及组件结构简介可以使用Pro/ENGINEER Wildfire 3.0 采用自顶向下设计流程来创建复杂的组件。

在自顶向下设计流程中,组件设计是通过创建布局来开始的。

布局包括可用于控制整个组件的规范和参数。

您将创建一个初步的组件结构,其中包含一个子组件和元件的列表以及它们在该组件内部的层次。

创建了布局后,就可使用骨架来定义关键元件尺寸、安装位置、空间要求和组件各元件之间的运动。

最终,通过参照骨架和共享组件结构各级之间的设计信息来创建单个元件几何。

目标学习此模块后,您将能够:说明自顶向下设计流程。

使用布局记录设计信息。

创建组件结构。

简介自顶向下设计流程可以使用Pro/ENGINEER Wildfire 3.0 采用自顶向下设计流程来创建复杂的组件。

在自顶向下设计流程中,组件设计是通过创建布局来开始的。

布局包括可用于控制整个组件的设计规范和参数。

您将创建一个初步的组件结构,其中包含一个子组件和元件的列表以及它们在该组件内部的层次。

然后,使用骨架来定义组件的设计框架。

使用骨架可定义关键元件尺寸和安装位置、空间要求和组件各元件之间的运动。

接着,可声明布局的骨架和组件元件。

这样就能够分布关键设计信息,包括整个组件结构中心位置的设计更改。

下一步,使用发何和复制几何功能,将关键设计参照从骨架中选取并复制到低级元件中。

最后,通过参照包含来自骨架的关键设计参照的复制几何特征,在单独的元件中完成设计几何。

自顶向下设计流程传统设计流程∙使用传统设计流程(又称为自底向上方式)可以创建独立于组件的单独元件。

∙将元件放置到子组件中,然后装配子组件来创建顶级组件。

∙创建顶级组件之后,经常发现某些元件无法正确拟合(例如两个模型的关键界面不匹配),您必须手工调整元件和组件来纠正这些问题。

∙当装配更多的元件时,查找和纠正干涉可能要花费大量的时间。

如果出现影响很多元件的重大设计更改(如更改设计的整体宽度),则必须手工标识并修改每个受影响的元件以适应更改。

第七讲TopDown设计方法

7.2 存储器建模

若干个相同宽度的向量构成数组(array),也就是存储 器。 例如: reg[7:0] mymem[1023:0]; 上面的语句定义了一个1024个字节,每个字节宽度为8 位的存储器。 再如: reg[3:0] Amem[63:0] //Amem为64个4位寄存器的 存储器 reg Bmen[5:1] //Bmem为5个1位寄存器的存储 器

例1:使用Verilog中的基本元件 (bufif1)为双向口建模

module bus_xcvr (bus_a,bus_b,en_a_b,en_b_a); inout bus_a,bus_b; input en_a_b,en_b_a; bufifl b1(bus_b,bus_a,en_a_b); bufifl b2(bus_a,bus_b,en_b_a); //结构 模块逻辑 endmodule

Top-Down设计,即自顶向下的设计 :

将设计分为几个不同的层次:系统级、功能级、门级、 开关级等,按照自上而下的顺序,在不同的层次上,对系 统进行设计与仿真。 在Top-Down的设计中,由系统用户对整个系统进行方 案设计和功能划分,把系统划分为基本单元,然后再把每 个基本单元划分为下一层次的基本单元,直到可以直接用 元件库中的元件来实现为止。

(2) 闸门电路

module GateGen(load,clr,clk1k); output load,clr; input clk; reg [9:0] count; always @(posedge clk1k) begin if(count==0) begin

count<=count+1; load<=0; clr<=1; end

详解SolidWorksTopDown设计

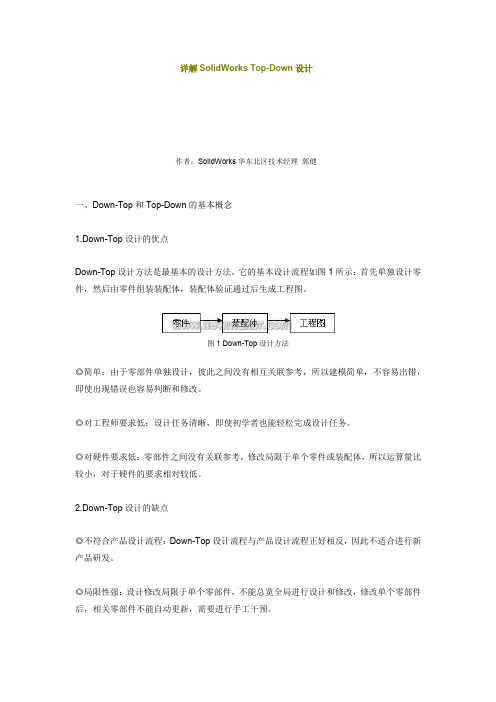

详解SolidWorks Top-Down设计作者:SolidWorks华东北区技术经理郭健一、Down-Top和Top-Down的基本概念1.Down-Top设计的优点Down-Top设计方法是最基本的设计方法,它的基本设计流程如图1所示:首先单独设计零件,然后由零件组装装配体,装配体验证通过后生成工程图。

图1 Down-Top设计方法◎简单:由于零部件单独设计,彼此之间没有相互关联参考,所以建模简单,不容易出错,即使出现错误也容易判断和修改。

◎对工程师要求低:设计任务清晰,即使初学者也能轻松完成设计任务。

◎对硬件要求低:零部件之间没有关联参考,修改局限于单个零件或装配体,所以运算量比较小,对于硬件的要求相对较低。

2.Down-Top设计的缺点◎不符合产品设计流程:Down-Top设计流程与产品设计流程正好相反,因此不适合进行新产品研发。

◎局限性强:设计修改局限于单个零部件,不能总览全局进行设计和修改,修改单个零部件后,相关零部件不能自动更新,需要进行手工干预。

3.Down-Top设计的适用范围◎SolidWorks软件初步引入,对已有2D图样进行三维转化阶段,尤其适合初学者,或者刚刚完成初级/中高级培训的企业。

◎已有产品的变型设计和局部修改,这种针对局部进行的修改适用于Down-Top设计。

4.Top-Down设计的优点Top-Down设计属于SollidWorks的高级设计方法,设计流程如图2所示。

图2 Top-Down设计流程◎符合产品开发流程:由图2可知,Top-Down设计流程与产品研发流程基本一致,符合现有的设计习惯,可以完全融合到产品研发中。

◎全局性强:总图修改后,设计变更能自动传递到相关零部件,从而保证设计一致。

◎效率高:一处修改而全局变化。

在系列零件设计中效率更高:主参数修改→零部件自动更新→所有工程图自动更新,一套新的产品数据自动生成,现在用几个小时就能完成原来几周的工作量。

TOP_DOWN设计方法

自顶向下设计

自顶向下设计功能提供:

• 产品结构定义和操作的工具 • 在子系统级和装配级捕捉设计意图的工 具。 • 管理设计标准的交流和设计意图的完整 性的工具。 • 管理零部件间相互依赖性,增强工程数 据再利用能力的工具。 .

为什么要使用自顶向下设计?

设计意图的管理和组织

完全控制和分发设计意图 更好地组织和操作 阻止不正确的参考建立 更容易更精确地测试设计变型 确保公用设计和信息的一致性 设计变更的快速传播 变更发生要求更少的时间,资金和资源 验证运动范围,检查运动干涉

自顶向下设计的6个阶段

概念设计工程 (定义设计标准)

定义主产品结构

捕作设计意图 (骨架模型) 管理相互依赖 相关性交流设计意图 装配的扩展、充实

概念设计工程

Output of Existing 3rd Party Apps

Product Structure

Engineering Experience Existing Graphical Images Design Requirements and Constraints

27ZB1-00001_skel.prt

28ZB1-00020.asm

28ZB1-00020_skel.prt

29ZB1-00001.asm

29ZB1-00001_skel.prt

29ZB1-00002.asm

29ZB1-00002_skel.prt

30ZB1-00001.asm

30ZB1-00001_skel.prt 33ZB1-00001.asm

装配的扩展

组元建立

建立单独的零件文件

在装配中建立组元

top-down设计-ok

Top_Down (自顶而下)设计教程Top_down设计方法严格来说只是一个方法,在不同的软件上有不同的实现方式,只要能实现数据从顶部模型传递到底部模型的参数化过程都可以称之为Top Down设计方法,从这点来说实现的方法也可以多种多样。

不过从数据管理和条理性上来衡量,对于某一特定类型都有一个相对合适的方法,当产品结构的装配关系很简单时这点不太明显,当产品的结构很复杂或数据很大时数据的管理就很重要了。

下面我们就WildFire来讨论一下一般的Top Down的实现过程。

不过在讨论之前我们有必要先弄清楚WildFire中各种数据共享方法,因为top down的过程其实就是一个数据传递的过程。

弄清楚不同的几何传递方法才能根据不同的情况使用不同的数据共享方法1.1 数据共享方法在WildFire中,数据的共享方法有下面几种:■ From File...(来自文件….)■ Copy Geometry…(复制几何…)■ Shrinkwrap…(收缩几何..)■ Merge…(合并)■ Cutout…(切除)■ Publish Geometry…(发布几何…)■ Inheritance…(继承…)■ Copy Geometry from other Model…(自外部零件复制几何…)■ Shrinkwrap from Other Model…(自外部零件收缩几何..)■ Merge from Other Model…(自外部模型合并…)■ Cutout from Other Model..(自外部模型切除…)■ Inheritance from Other Model…(自外部模型继承…)From File…(来自文件…)实际就是输入外部数据。

Wildfire可以支持输入一般常见的图形格式,包括igs,step,parasolid,catia,dwg,dxf,asc等等,自己试试就可以看到支持的文件类型列表。

creo自顶向下设计方法

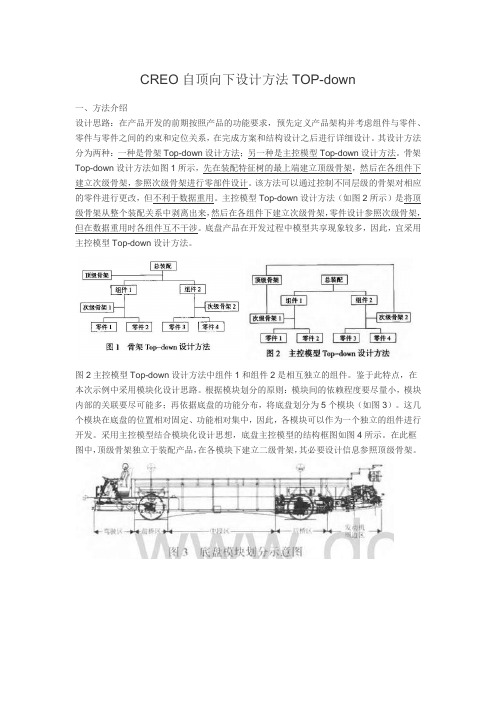

CREO自顶向下设计方法TOP-down一、方法介绍设计思路:在产品开发的前期按照产品的功能要求,预先定义产品架构并考虑组件与零件、零件与零件之间的约束和定位关系,在完成方案和结构设计之后进行详细设计。

其设计方法分为两种:一种是骨架Top-down设计方法;另一种是主控模型Top-down设计方法。

骨架Top-down设计方法如图1所示,先在装配特征树的最上端建立顶级骨架,然后在各组件下建立次级骨架,参照次级骨架进行零部件设计。

该方法可以通过控制不同层级的骨架对相应的零件进行更改,但不利于数据重用。

主控模型Top-down设计方法(如图2所示)是将顶级骨架从整个装配关系中剥离出来,然后在各组件下建立次级骨架,零件设计参照次级骨架,但在数据重用时各组件互不干涉。

底盘产品在开发过程中模型共享现象较多,因此,宜采用主控模型Top-down设计方法。

图2主控模型Top-down设计方法中组件1和组件2是相互独立的组件。

鉴于此特点,在本次示例中采用模块化设计思路。

根据模块划分的原则:模块间的依赖程度要尽量小,模块内部的关联要尽可能多;再依据底盘的功能分布,将底盘划分为5个模块(如图3)。

这几个模块在底盘的位置相对固定、功能相对集中,因此,各模块可以作为一个独立的组件进行开发。

采用主控模型结合模块化设计思想,底盘主控模型的结构框图如图4所示。

在此框图中,顶级骨架独立于装配产品,在各模块下建立二级骨架,其必要设计信息参照顶级骨架。

Top-down的设计流程包括设计意图定义、产品结构定义、骨架模型定义、设计信息发布、部件详细设计。

在底盘的开发中,首先根据底盘的基本参数建立骨架即三维总布置,其次建立分模块内部系统骨架布置方案,最后进行详细的部件设计。

采用PTC公司的CREO软件和Windchill系统搭建协同设计环境,需先在Windchill系统建立各个模块的工作文件夹,然后在本地建立对应工作区并与之关联。

具体的开发流程如图5所示,三维总布置包括整车主要参数的拟定、布局和骨架的建立。

详解SolidWorksTop-Down设计

详解SolidWorks Top-Down设计作者:SolidWorks华东北区技术经理郭健一、Down-Top和Top-Down的基本概念1.Down-Top设计的优点Down-Top设计方法是最基本的设计方法,它的基本设计流程如图1所示:首先单独设计零件,然后由零件组装装配体,装配体验证通过后生成工程图。

图1 Down-Top设计方法◎简单:由于零部件单独设计,彼此之间没有相互关联参考,所以建模简单,不容易出错,即使出现错误也容易判断和修改。

◎对工程师要求低:设计任务清晰,即使初学者也能轻松完成设计任务。

◎对硬件要求低:零部件之间没有关联参考,修改局限于单个零件或装配体,所以运算量比较小,对于硬件的要求相对较低。

2.Down-Top设计的缺点◎不符合产品设计流程:Down-Top设计流程与产品设计流程正好相反,因此不适合进行新产品研发。

◎局限性强:设计修改局限于单个零部件,不能总览全局进行设计和修改,修改单个零部件后,相关零部件不能自动更新,需要进行手工干预。

3.Down-Top设计的适用范围◎SolidWorks软件初步引入,对已有2D图样进行三维转化阶段,尤其适合初学者,或者刚刚完成初级/中高级培训的企业。

◎已有产品的变型设计和局部修改,这种针对局部进行的修改适用于Down-Top设计。

4.Top-Down设计的优点Top-Down设计属于SollidWorks的高级设计方法,设计流程如图2所示。

图2 Top-Down设计流程◎符合产品开发流程:由图2可知,Top-Down设计流程与产品研发流程基本一致,符合现有的设计习惯,可以完全融合到产品研发中。

◎全局性强:总图修改后,设计变更能自动传递到相关零部件,从而保证设计一致。

◎效率高:一处修改而全局变化。

在系列零件设计中效率更高:主参数修改→零部件自动更新→所有工程图自动更新,一套新的产品数据自动生成,现在用几个小时就能完成原来几周的工作量。

top-down教学步骤

(一)导入新课

1.设计新颖活泼,精当概括。

2.怎样进行,复习那些内容?

3.提问那些学生,需用多少时间等。

(二)讲授新课

1.针对不同教学内容,选择不同的教学方法.。

2.怎样提出问题,如何逐步启发、诱导?

3.教师怎么教学生怎么学?详细步骤安排,需用时间。

(三)巩固练习

1.练习设计精巧,有层次、有坡度、有密度。

2.怎样进行,谁上黑板板演?

3.需要多少时间?

(四)归纳小结

1.怎样进行,是教师还是学生归纳?

2.需用多少时间?

(五)作业安排

1.布置那些内容,要考虑知识拓展性、能力性。

2.需不需要提示或解释。

什么是自顶向下设计(Top-down design)

Industrial Design

Pro/NOTEBOOK ™ Pro/INTRALINK ™ Pro/DESKTOP Models

Pro/DESKTOP ™

DETAILED DESIGN CAPTURING DESIGN CRITERIA

© 2000 PTC

2

自顶向下设计的目标

有效率的推动自顶向下设计 定义以及掌握工程知识 重复使用以前完成的设计工作 管理系统的互动 更加弹性的维护整个设计 让计算机掌握一般的计算 设计定义的源头是唯一的 需要的资料是由一个共同的源头拉进来的

© 2000 PTC

3

贯联式设计

Pro/DESIGNER ™

Large Assembly Management 4

CONCEPTUAL DESIGN RESULTS

© 2000 PTC

六大步驟

设计意图 (Design Intent)

主要产品结构

骨架模型 (Skeleton Models) 设计意念的传递 衍生实体的建立 管理相互关联的零件

© 2000 PTC

5

© 2000 PTC

1

为什么使用自顶向下设计

使用自顶向下设计的原因 重复使用 pro/e 的资料 使用这些功能去管理外部参考 (external references) 能够有效率的探索设计变异 以拉的方式取代推的方式进行资料交换 改善工作流程,而且有计划的执行 整个项目的结构能够被修改成适合设计团队的结构,以进行同步 工程

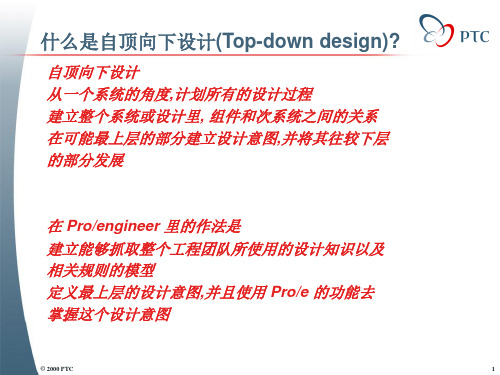

什么是自顶向下设计(Top-down design)?

自顶向下设计 从一个系统的角度,计划所有的设计过程 建立整个系统或设计里, 组件和次系统之间的关系 在可能最上层的部分建立设计意图,并将其往较下层 的部分发展

简述自项向下的设计流程

简述自项向下的设计流程

自顶向下设计流程(Top-Down Design Flow)是一种硬件设计方法,它从系统的最高抽象层开始,逐步向下进行细化,直到实现所有模块。

其主要步骤包括:

1. 定义系统规格:根据需求分析,确定系统的功能、性能指标等高层次规格。

2. 系统架构设计:根据规格,决定系统的总体架构,如组成模块、模块接口等。

3. 模块功能设计:在保证接口一致的前提下,逐个设计系统各个模块的具体功能。

4. 模块实现设计:设计模块的具体实现方案,如确定使用的组成部件、连接方式、时序逻辑等。

5. 模块集成测试:按照自顶向下的顺序,从系统级开始,逐步对系统的模块进行集成,并进行相应测试。

6. 系统验证:对整个系统进行全面的验证,确保满足定义的规格要求。

自顶向下设计的主要优点是有利于整体规划和控制,并能尽早发现和修正设计错误。

其缺点是设计复杂度较大,不能充分利用底层模块的特征。

需要与自底向上的设计方法相结合,以发挥各自的优势。

Top-Down设计概念介绍

Top-Down设计流程 总装配

长城发动机内部使用

先规划整个产品的结构,再往下作细节设计

Layout

总骨架

优点: 1. 坐标系或缺省坐标系装配; 2. 修改骨架尺寸,所有关联零件 自动再生; 子零件 3. 符合设计思路; 4. 整个产品开发项目易于管理 ,设计意图能够很好的进行 传递和共享,便于在设计团 队中实施和推动协同并行设 计。

发布几何是一系列功能相似的设计基准的集合,面向特定功能创建; 通过命名,给特定的部件参考专用,便于管理;

子组件设计员只需选择对应的发布几何,不必在总布置中自己查找参考;

方便总体约束部件设计,使之约束在制定的范围内; 发布几何在骨架特征树的最后,设计条件变更后,可方便的从中添加或去除设计 基准。

12

2013-7-21

© 2010 PTC

设计工具:复制几何

长城发动机内部使用

在部件骨架或零部件中使用复制外部几何的方法,继承总体骨架中创建的发 布几何,然后进行详细设计。使用复制外部几何有如下好处:

在部件中面向特定功能接收数据。 通过命名,描述其功能或源头,条理清晰,便于管理。

子组件设计员在获得数据后只需在子组件内部设计,不必再调用总装配,可 开展并行工程。

7

2013-7-21

© 2010 PTC

设计工具:布局Layout 布局是实体模型的一种概念 性图表,用于建立其尺寸和位置 的参数和关系。 布局不是比例精确的绘图, 与实际的三维模型几何不相关。 布局通过图表记录用于组件 及其成员的全局参数,将关键的 参数集中在一起。 零部件通过声明布局,获取 所需的全局参数及参照基准等。

14

2013-7-21

© 2010 PTC

top_down

TOP_DOWN设计TOP_DOWN是自顶向下设计的简称,在组件设计中应用,其意义是先确定总体思路、设计总体布局,然后设计零部件,从而完成一个完整的设计,它是设计中通用的方法和思路。

TOP_DOWN设计概述在PRO|E中进行产品整体设计时,可以先把一个产品的每个零件都设计好,再分别拿到组件中进行装配,装配完成后再检查各零件的设计是否符合要求,是否存在干涉等情况,如果确认需要修改,则分别更改单独的零件,然后再在组件中再次进行检测,直到最后完全符合设计要求。

由于整个过程是自下(零件)而上(组件)的,所以无法从一开始对产品有很好的规划,产品到底有多少个零件只能到所有的零件完成后才能确定。

这种方法在修改中也会因为没有事前的仔细规划而事倍功半。

这种自下而上的设计,在有现成的产品提供参考,且产品系列单一的情况下还是可以使用的。

但在全新的产品设计或产品系列丰富多变的情况下就显得很不方便。

所以,PRO|E给我们提供了一种十分方便的设计方法——TOP_DOWN设计。

TOP_DOWN 设计是指从已完成的产品进行分析,然后向下设计。

将产品的主框架作为主组件,并将产品分解为组件、子组件,然后标识主组件元件及其相关特征,最后了解组件内部及组件之间的关系,并评估产品的装配方式。

掌握了这些信息,就能规划设计并在模型中总体设计意图。

TOP_DOWN设计有很多优点,它既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,不仅能在同一设计小组间迅速传递设计信息、达到信息共享的目的,也能在不同的设计小组间同样传递相同的设计信息,达到协同作战的目的。

这样在设计初期,通过严谨的沟通管理,能让不同的设计部门同步进行产品的设计和开发。

在PRO|E中进行设计的过程中,系统提供了以下方法来让我们进行TOP_DOWN设计: 二维布局(Layout)主控件(Master Part)产品数据管理骨架模型(Skeleton)元件—子组件—组件骨架模型当使用者在建立大型装配件时,会因零部件过多而难以处理,造成这种困难的原因可能是彼此间的限制条件相冲突,或者是因为零部件繁杂而忽略了某些小的地方,也可能是从原始设计时,建立的条件就已经出现错误等诸如此类的原因。

Top-down流程

Bottom up和Top down设计流程浅谈使用參數式軟體設計Top Down設計流程及整合同步設計(Concurrent Engineering)的方式前言:目前機構設計常常採用的設計流程通常有兩種模式,其中最常被採用的是一般的Bottom up設計流程,另一方面則是使用Top Down的設計流程。

A.Bottom up設計流程,就是將所設計的元件互相堆疊在一起,藉由已知的主要零件介面去產生新的零件外型。

1.優點為對於零件與零件之間的細部設計可以充分考量,且設計的步驟較為簡短,可較為快速的進入細部設計階段。

2.缺點因為其機構生成方式是採取積木式的相互堆疊,其間的尺寸皆互參考,因此機構完成之後的可變動性相當的低,同時因為零件彼此之間的強烈關聯性,無法進行設計機構分割,所以也較為難以進行所謂的同步設計工作。

B.Top Down設計流程,主要的概念是將機構的重要資訊集中在一個能夠貫穿全部機構的主架構,零件的生成必須參考主架構。

1.優點為零件之間彼此不會互相牽制,所有重要變動可以由主架構來控制,設計彈性較大。

2.缺點為先期的規劃時程較長,進入細部設計可能會需要經過較長的時間。

但是因為零件彼此間的關聯性較低,機構可預先拆分給不同的人員進行設計工作,充分達到設計分工及同步設計的工作。

進而縮短設計時程,使得產品能較早進入市場。

使用參數式軟體設計機構,如要發揮其完整的功能,達到效率化的設計,一般皆建議使用Top Down設計方式,因為此種方式可使用少數在主架構上的幾個變數定出機構的規格,進而在參數式的系統中隨意調整,達成所謂設計參數化的效率。

因此使用全參數式的系統,上述主架構建立需要較長時間的缺點也可獲得解決,理論上只要變動主架構上的機構規格參數,就可以產生一個新的機構。

以往在過去使用2D舊式的設計工具時,因為其軟體功能的關係,一直無法很有效的使用Top Down設計流程,所以一直在想辦法簡短設計時程,期望用短期內完成多個設計案的方式來彌補Bottom up方式沒有設計彈性的缺點,如今由於電腦科技及軟體撰寫技術成熟,已經發展出可以全參數化的3D設計軟體。

Top-Down设计

第一课Top-down 设计概论目前常用的两种设计过程是:自底向上(bottom-up)和自顶向下(top-down)。

自底向上的主要思路是先设计好各个零件(可以由不同的人来完成),然后将这些零件拿到一起进行装配,如果在装配过程中发生零件干涉或不符合设计意图时就要对零件进行修改。

这样,不断重复这个修改过程,直到设计满意为止。

由此可见,如果在设计阶段没有做出很好的规划,没有一个全局考虑,使设计过程重复工作很多,造成时间和人员的浪费,工作效率降低。

这种方法不能完全利用三维设计软件的功能完整地进行产品设计。

自顶向下(top-down)是一种先进的产品设计方法,是在产品开发的初期就按照产品的功能要求先定义产品架构并考虑组件与零件、零件与零件之间的约束和定位关系,在完成产品的方案设计和结构设计之后,再进行单个零件的详细设计。

这种设计过程最大限度地减少设计阶段不必要的重复工作,有利于提高工作效率。

Pro/ENGINEER软件提供了完整的top-down设计方案,通过定义顶层的设计意图(骨架)并从产品结构的顶层向下传递信息到有效的子装配或零件中。

Top-Down设计在组织方式上具有这样几个主要设计理念:确定设计意图;规划、创建产品结构;产品的三维空间规划;通过产品的结构层次共享设计信息;元件之间获取信息。

在构建大型装配的概念设计时,Top-Down设计是驾御和控制Pro/ENGINEER 软件相关性设计工具最好的方法。

而且在遇到需要进行设计变更的时候,只需改动骨架,子装配、零部件就会随之变化。

Top-down设计基本要素1. 定义设计意图(layout)页脚内容1所有的产品在设计之前要有初步的规划,如设计草图、提出各种想法和建议及设计规范等来实现产品设计的目的和功能。

这个规划帮助设计者更好地理解产品并开始系统地设计或进行元件的详细设计。

设计者可以利用这些信息开始定义设计结构和独立元件的详细需求并利用Pro/E进行设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

© 2006 PTC

建立初始的产品结构

装配建立环境

– Pro/E 菜单和模型树菜单 – Pro/INTRALINK

零部件建立的方法

– 空的零部件

– 从 start models中拷贝

– 缺省基准的自动装配 – 基于存在装配的零部件 – 不定位零部件

部分地或过约束零部件

© 2006 PTC

建立初始的产品结构:Pro/Intralink并行设计管理

设计意图的相关性传递

将设计基准和设计意图下发到所有相关的子系统

设计变更会更快,更容易传递和更新

Pro/ENGINEER工具

Copy/Publish几何图形

© 2006 PTC

设计意图的相关性传递

拷贝几何特征

允许拷贝所有几何特征

曲面,边,曲线,基准,曲面片,copy/publish 几何图形

保留拷贝几何图形的名字和层的设置 父子关系可以保持或断开

– 分发和保存设计基准和设计意图 – 容易检查,识别,避免问题

促进了任务的分发

– 设计变得更加方便和得心应手

提升了设计环境的组织水平

– 真正在装配中控制产品的开发

更快, 更有效地传递设计变更

– 在正确的时间传递正确的信息

© 2006 PTC

Top-Down 设计的六个阶段之传递设计信息

© 2006 PTC

系统架构

Windchill

GATEWAYBiblioteka File Vault(s)

MetaData Server

公共空间 加工专家

工作空间

工程师 1 工程师 2

工作空间

工作空间

© 2006 PTC

建立初始的产品结构:Pro/Intralink并行设计管理

并行设计管理:实例

公共空间

工程师2 工作空间

工程师 1 工作空间

设计要求和约 束条件

分析实验的结果 数据

概念模型设计

Pro/CONCEPT ™

© 2006 PTC

概念设计:实例

© 2006 PTC

概念设计:好处

设计信息集中存档在一个位置

在创建实体模型前就可以存档设计信息 可以在不涉及整个装配模型的基础上研究设计变型 方便地进行设计变更,因为所有的信息都在一个位置集中保存

© 2006 PTC

装配的扩展

镜像子装配

装配可以镜向复制,避免了手工重新装配对称装配 位置和几何关系按缺省自动设置 位置可通过重新定义打断依赖关系 对称零件生成对称的新零件

Mirror Operation

© 2006 PTC

装配的扩展

机构运动分析

在设计阶段提供了运动分析的能力 动态拖拉零部件的运动 链接关系、驱动关系可与 Pro/MECHANICA 双向共享

© 2006 PTC

Top-Down 设计的好处

缩短设计时间 减少设计错误(在第一时间)

方便开展并行设计工程

积累设计知识和经验 保证设计变更的总体控制

保障再生顶级装配的信心

提高设计质量 更好的项目管理

© 2006 PTC

谢谢!

有问题吗?

© 2006 PTC

– 零件直接与装配相关 – 选择零部件类型/子类型 – 建立方法的控制

• Copy from existing models • Empty object-no geometry • Locate Datum planes • Create Geometry immediately

– 可以选择是否全约束(Unplaced)

捕捉设计意图的方法:骨架模型

基于特征的最小的、精确的布局模型 骨架模型总是装配的第一个零件 可在多个设计中使用 一个装配中可有多个骨架模型

可以包含系列化

在 BOM, 简化表示, 二维过程图中有特殊处理 独特地支持参考的范围的控制

– 允许仅参考骨架模型

© 2006 PTC

创建骨架模型的工具

单独建立一个零件文件

© 2006 PTC

概念设计

理解目前的要求

占位空间分配 外观和性能上的需求

捕捉关键设计意图

注释 各种数据表 各种属性数据

© 2006 PTC

概念设计工程

外部第三方的 应用

产品布局设计

Pro/LAYOUT ™ Pro/NOTEBOOK ™

工程经验

已有的数据

ITERATIVE DESIGN CRITERIA CONVERGENCE

© 2006 PTC

Top-Down 设计的六个阶段之定义初步产品结构

© 2006 PTC

建立初始的产品结构

快速定义产品的层次结构

– 在任何零部件的几何图形定义之前

智能化地,自动地指向 “start models”

– 保证所有设计共享相同的共用信息 如: 层,视图, 参数等

灵活的,相关的BOM报告 后续任务分发的基础

外部拷贝几何图形

在外部模型上建立独立于装配的关系 坐标系装配特别实用

© 2006 PTC

设计意图的相关性传递

Publish 几何特征

提供了预定义参考几何图形的能力

改善了在设计团队之间信息传递

允许设计员为其它设计定义他们的接口

© 2006 PTC

设计意图的相关性传递

拷贝几何图形范例

设计零部件

原始顶层骨架模型

– 仅包括要求的曲面和基准

– “非正式” 的方法

在装配中建立

– 选择骨架模型类型 – “正式” 的方法

直接在存在的装配中建立

– 系统会自动将骨架模型放在第一个零件的位置

© 2006 PTC

捕捉设计意图: 实例

空间声明

运动仿真

骨架模型 可以捕捉 ...

接口

© 2006 PTC

使用骨架模型的好处

信息传递的中心化通道

Top-Down 设计能解决下列问题

怎样捕捉工程概念设计结果? 怎样为并行工程分发设计数据及设计任务? 怎样在一个中央位置控制关键设计信息? 当发生设计变更时,自己的设计如何响应? 怎样有效地进行极其复杂的大装配设计工作? 怎样有效地管理不同版本的设计数据? Layout 设计 产品结构设计、PDMLINK 骨架模型 模型自动更新 参考关系管理、相关性传递

Top-Down 设计总体介绍

目录

Top-Down 设计概况 Top-Down 设计的六个阶段

– 概念设计 (定义设计标准) – 定义初步产品结构 – 捕捉设计意图 (骨架模型) – 传递设计信息 – 详细设计

– 总装配

综述

– Top-Down 设计的好处

© 2006 PTC

Top-Down 设计概况

© 2006 PTC

Top-Down设计综述

© 2006 PTC

Top-Down 设计

什么是 Top-Down 设计?

设计方法学

– 将设计标准/关键信息从产品结构的顶层 传递到下游的所有相关子系统

管理工具

– 控制相关性和变更在所有设计部门间传 递的最好工具

– 更有效地管理外部参考

© 2006 PTC

¤ ¤ 在创建几何模型前定义产品结构,可以帮助你把产品设计组织成方便管理的任务, 分配给设计团队或个人。 在设计初期就可以把通用件装配到顶级装配中,避免将来出现混淆。

¤

¤ ¤

方便提交装配模型到Pro/INTRALINK or PDMLink 的相应文件仓或文件夹里。

设计人员可以集中精力在特定的设计任务中,而不是如何与其余零部件的配合。 在设计的开始,就可以输入非几何信息,如图号、材料、产品代号,等等。

怎样捕捉工程概念设计结果? 怎样为并行工程分发设计数据及设计任务? 怎样在一个中央位置控制关键设计信息? 当发生设计变更时,自己的设计如何响应? 怎样有效地进行极其复杂的大装配设计工作? 怎样有效地管理不同版本的设计数据?

© 2006 PTC

Top-Down 设计的基本功能

产品结构定义和修改 在各级装配中捕捉设计意图 管理标准设计信息和整体设计意图在各部门间传递 管理零部件相互依赖关系,促进工程数据再利用

方便地推动相关设计的重用

– 通用的信息和数据可以方便地重用而无需重建

© 2006 PTC

Top-Down 设计的六个阶段之装配的扩展

© 2006 PTC

装配的扩展

Pro/ENGINEER的工具

装配关系

– 自动约束

– 动态拖动 – 约束自动识别

装配中零件建立

– 独立的对象文件 – 与装配保持相对关系 – 镜向子装配

机构运动分析

– 提供运动分析的能力

© 2006 PTC

装配的扩展

“自动” 约束类型

用户选择第一个参考, Pro/ENGINEER 逻辑确定合适的约束 装配时减少了装配菜单的数量 Mate 和 Align的选择基于选择的面间的夹角

– Mate: 小于 180°

– Align: 大于 180°

当参考间的相对距离大于10%时,自动增加偏置距离Offset

© 2006 PTC

Top-Down 设计的六个阶段之捕捉设计意图 (骨架模型)

© 2006 PTC

捕捉设计意图

怎样捕捉设计意图?

在相关装配中捕捉概念设计的参数 在一个单一的方便的位置上捕捉和控制关 键对象的接口 捕捉和控制多个设计变量 完成3D包络体布局,占位空间的研究和分析

© 2006 PTC

© 2006 PTC

装配的扩展

装配工具

动态拖动零件

– 允许零部件不完全约束 – 使用 CTRL+ALT+ mouse 键

约束自动识别

– 允许快速检查潜在的装配参考 – 用户可自定义识别距离和角度的公差