滑动螺旋传动计算xls文件

螺旋机构传动力计算公式(二)

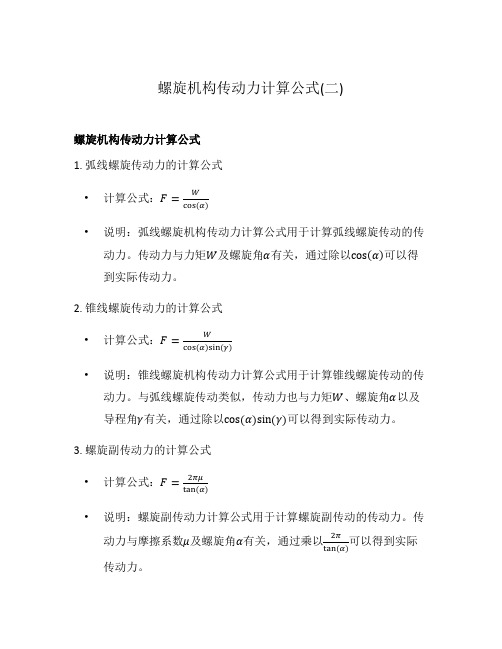

螺旋机构传动力计算公式(二)螺旋机构传动力计算公式1. 弧线螺旋传动力的计算公式•计算公式:F=Wcos(α)•说明:弧线螺旋机构传动力计算公式用于计算弧线螺旋传动的传动力。

传动力与力矩W及螺旋角α有关,通过除以cos(α)可以得到实际传动力。

2. 锥线螺旋传动力的计算公式•计算公式:F=Wcos(α)sin(γ)•说明:锥线螺旋机构传动力计算公式用于计算锥线螺旋传动的传动力。

与弧线螺旋传动类似,传动力也与力矩W、螺旋角α以及导程角γ有关,通过除以cos(α)sin(γ)可以得到实际传动力。

3. 螺旋副传动力的计算公式•计算公式:F=2πμtan(α)•说明:螺旋副传动力计算公式用于计算螺旋副传动的传动力。

传动力与摩擦系数μ及螺旋角α有关,通过乘以2π可以得到实际tan(α)传动力。

4. 举例解释假设有一个弧线螺旋传动装置,力矩为100N·m,螺旋角为30°。

根据弧线螺旋传动力的计算公式,可以计算出传动力为:F=100cos(30°)≈ N再假设有一个锥线螺旋传动装置,力矩为200N·m,螺旋角为45°,导程角为60°。

根据锥线螺旋传动力的计算公式,可以计算出传动力为:F=200cos(45°)sin(60°)≈ N最后假设有一个螺旋副传动装置,摩擦系数为$$,螺旋角为$60$°。

根据螺旋副传动力的计算公式,可以计算出传动力为: $$F = \frac{2}{(60°)} $$通过以上计算公式和举例,可以更准确地计算螺旋机构的传动力,为实际应用提供参考依据。

螺旋传动设计计算

页码,2/8

对于30o锯齿形螺纹。h=0.75P,则

【5-46】

【5-47】 螺母高度

H=фd2

式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支 承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

0=1.5∼3.0时,为不完全固定;l0/

>3.0时,为固定支承。

0

2)若以整体螺母作为支承时,仍按上述方法确定。此时取l0=H(H为螺母高度)。

3)若以剖分螺母作为支承时,叫作为不完全固定支承。

4)若采用滚动支承已有径向约束时,可作为铰支;有径向和轴向约束时,可作为固定支承。

页码,8/8

/xc_jd/machide/jxsj/01-07-00.htm

【5-49】

2009-4-17

螺旋传动设计 A — 螺杆螺纹段的危险截面面积。

W —螺杆螺纹段的抗扭截面系数, T

页码,4/8

d — 螺杆螺纹小径,mm;

l

T—螺杆所受的扭矩,

[σ]—螺杆材料的许用应力,MPa,见下表

滑动螺旋副材料的许用应力

螺旋副材料

螺杆 螺母

钢

青铜 铸铁 钢

[σ] σs/(3~5)

根据公式算得螺纹中径d2后,应按国家标准选取相应的公称直径d及螺距P。螺纹工作圈数不宜超过10圈。

/xc_jd/machide/jxsj/01-07-00.htm

表:滑动螺旋副材料的许用压力[ P]

2009-4-17

螺旋传动设计

螺杆—螺母的材料 钢—青铜

螺纹传动强度计算

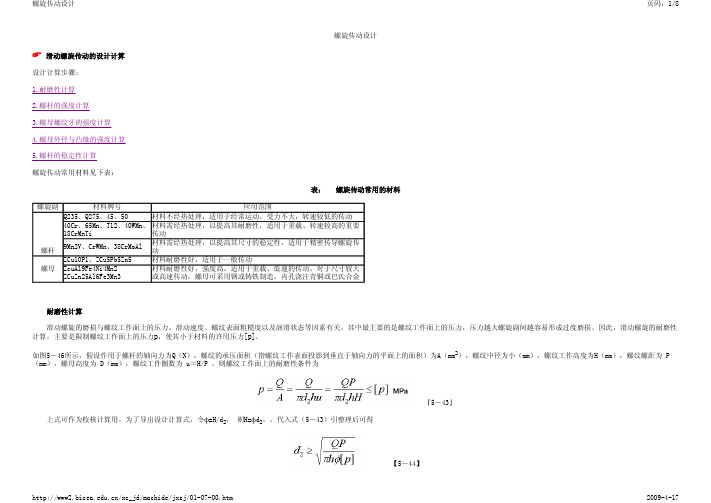

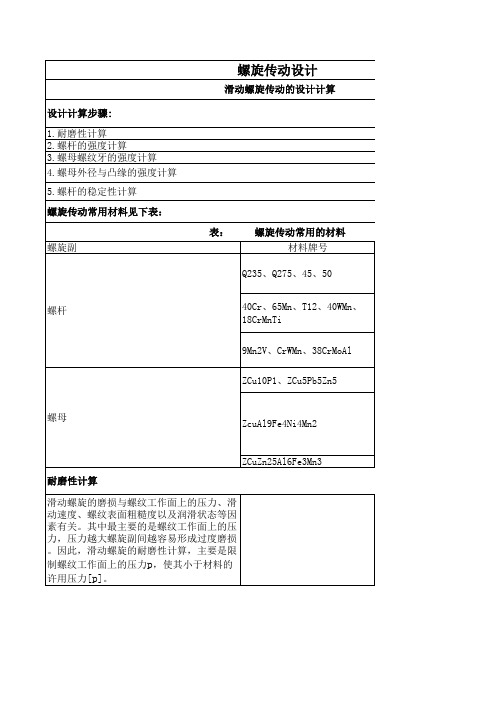

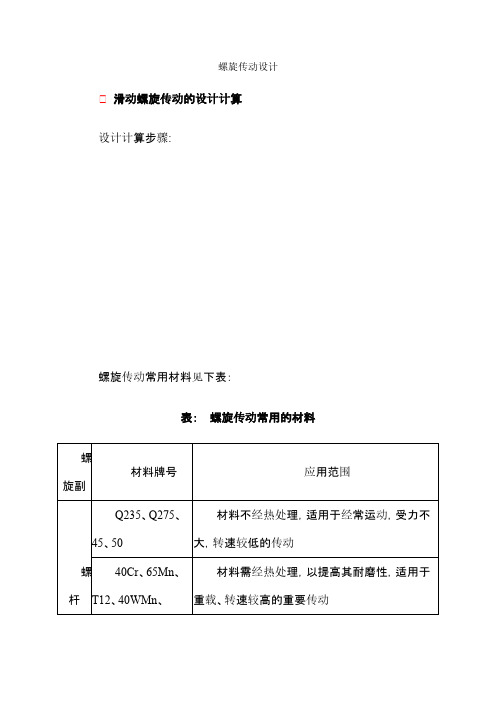

螺旋副材料牌号Q235、Q275、45、5040Cr、65Mn、T12、40WMn、18CrMnTi9Mn2V、CrWMn、38CrMoAl ZCu10P1、ZCu5Pb5Zn5ZcuAl9Fe4Ni4Mn2ZCuZn25Al6Fe3Mn3滑动螺旋的磨损与螺纹工作面上的压力、滑动速度、螺纹表面粗糙度以及润滑状态等因素有关。

其中最主要的是螺纹工作面上的压力,压力越大螺旋副间越容易形成过度磨损。

因此,滑动螺旋的耐磨性计算,主要是限制螺纹工作面上的压力p ,使其小于材料的许用压力[p ]。

4.螺母外径与凸缘的强度计算5.螺杆的稳定性计算螺旋传动设计滑动螺旋传动的设计计算设计计算步骤:1.耐磨性计算2.螺杆的强度计算3.螺母螺纹牙的强度计算螺旋传动常用材料见下表:表: 螺旋传动常用的材料耐磨性计算螺母螺杆如图5-46所示,假设作用于螺杆的轴向力为Q(N),螺纹的承压面积(指螺纹工作表面投影到垂直于轴向力的平面上的面积)为A(mm 2),螺纹中径为小(mm),螺纹工作高度为H(mm),螺纹螺距为 P(mm),螺母高度为 D(mm),螺纹工件圈数为 u=H/P 。

则螺纹工作面上的耐磨性条件为上式可作为校核计算用。

为了导出设计计算式,令ф=H/d 2, 则H=фd 2,,代入式(5-43)引整理后可得对于矩形和梯形螺纹,h=0.5P,则对于30o 锯齿形螺纹。

h=0.75P,则螺母高度H=фd 2式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。

对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

根据公式算得螺纹中径d 2后,应按国家标准选取相应的公称直径d及螺距P。

螺纹工作圈数不宜超过10圈。

螺杆—螺母的材料滑动速度低速≤3.06~12>15淬火钢—青铜6~12<2.46~12表:滑动螺旋副材料的许用压力[ P]钢—青铜钢—铸铁注:表中数值适用于ф=2.5~4的情况。

螺旋传动设计

P(mm),螺母高度为D(mm),螺纹工件圈数为u=H/P 。

则螺纹工作面上的耐磨性条件为『5-43』上式可作为校核计算用。

为了导出设计计算式,令ф=H/d2,则H=фd2,,代入式(5-43)引整理后可得【5-44】对于矩形和梯形螺纹,h=0.5P,则【5-46】对于30o锯齿形螺纹。

h=0.75P,则【5-47】螺母高度H=фd2式中:[P]为材料的许用压力,MPa,见表5-13;ф值一般取1.2~3.5。

对于整体螺母,由于磨损后不能凋整间隙,为使受力分布比较均匀,螺纹工作圈数不宜过多,故取ф=1.2~2.5对于剖分螺母和兼作支承的螺母,可取ф=2.5~3.5只有传动精度较高;载荷较大,要求寿命较长时,才允许取ф=4。

根据公式算得螺纹中径d2后,应按国家标准选取相应的公称直径d及螺距P。

螺纹工作圈数不宜超过10圈。

表:滑动螺旋副材料的许用压力[ P]螺纹牙危险截面a-a的弯曲强度条件为【5-51】式中:b——螺纹牙根部的厚度,mm,对于矩形螺纹,b=0.5P对于梯形螺纹,b一0.65P,对于30o锯齿形螺纹,b=0.75P,P为螺纹螺距;l——弯曲力臂;mm参, l=(D-D2)/2;[τ]——螺母材料的许用切应力,MPa,;[σ]b——螺母材料的许用弯曲应力,MPa,。

当螺杆和螺母的材料相同时,由于螺杆的小径d l小于螺母螺纹的大径D,故应校核杆螺纹牙的强度。

此时,上式中的D应改为d1。

螺母外径与凸缘的强度计算。

在螺旋起重器螺母的设计计算中,除了进行耐磨性计算与螺纹牙的强度计算外,还要进行螺母下段与螺母凸缘的强度计算。

如下图所示的螺母结构形式,工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘根部受到弯曲及剪切作用。

螺母下段悬置,承受拉力和螺纹牙上的摩擦力矩作用。

设悬置部分承受全部外载荷Q,并将Q增加20~30%来代替螺纹牙上摩擦力矩的作用。

则螺母悬置部分危险截面b-b内的最大拉伸应力为式中[σ]为螺母材料的许用拉伸应力,[σ]=0.83[σ]b,[σ]b为螺母材料的许用弯曲应力,见表5-15。

运用Excel计算螺旋锥齿轮的加工参数

104

工具技术

运用 Excel 计算螺旋锥齿轮的加工参数

朱玉胜

太原重型机械集团公司

以保护 ,设定为不可修改项 ,以避免误操作 。 ③最后进行整理 、编辑 ,确认打印输出结果 。

2 应用实例与效果

加工某一对 GB/ T11365 —89 五级精度的弧齿锥 齿轮副 ,大 、小轮的齿数分别为 86 齿和 34 齿 ,模数 为 7. 569 ,中点螺旋角为 35°,轴交角为 90°。输入参 数进行运算后 ,得到表 3 所示铣齿调整数据卡 (打印 输出结果) 。

的计算方法和算法程序 ,改变了以往用 200 多个公 式进行大量复杂运算的传统计算方法 ,大大提高了 计算效率和数据准确率 ,有效缩短了产品的制造周 期 ,同时提高了齿轮副的啮合精度 ,提升了螺旋锥齿 轮的制造精度和产品质量 。

3 结语

为了快速 、准确地编制铣齿机调整卡 ,采用了新

小轮粗切跳齿数

17

小轮精切跳齿数

13

大轮粗切跳齿数

1

大轮精切跳齿数

13

机床调整数据

大齿轮粗切

大齿轮精切

粗切

小齿轮 精切凹面

精切凸面

水平轮位

- 3142585

513295

垂直轮位

- 14169741

141373

根角 (安装角)

66°44′

20°41′

滚比

011893

01492228896

016435

螺纹连接计算(附Excel计算)

螺纹连接计算目录起重机设计规范(箱形梁计算) (2)附1:螺栓的承载力 (2)㈠连接螺栓的抗剪承载力 (2)㈡螺栓连接的抗拉承载力 (3)㈢剪力和拉力共同作用下螺栓的承载力 (4)附2:螺栓群计算 (4)㈠螺栓群轴心受剪 (4)㈡螺栓群偏心受剪 (4)㈢螺栓群在弯矩作用下受拉 (5)㈣螺栓群偏心受拉 (5)㈤螺栓群受拉力、弯矩和剪力共同作用 (5)㈥螺栓连接计算公式 (5)附3:螺旋螺纹连接(支撑) (5)㈠三角螺纹 (5)㈡梯形螺纹 (13)㈢螺旋调节压杆稳定性 (14)附4 螺纹连接计算表格.xls (15)附5 PSB、螺栓(杆)、销联接.xlsx (15)起重机设计规范(箱形梁计算)强度计算对于7.0/s ≥b σσ的高强度钢材,基本许用应力[]σ计算:[]nb s 35.05.0σσσ+= (28)剪应力许用应力[]τ计算:[][]3στ= (29)端面承压许用应力[]d c σ计算:[][]σσ4.1c =d(30)局部压应力[]σσ≤=tcP m (31)复合应力[]στσσσσ≤+-+2223m m (32)两个方向的正应力[]στσσσσ≤+-+222x 3xy y x y (33)验算焊缝复合应力[]h 222x 2στσσσσ≤+-+xy y x y (37)稳定性计算受弯构件的整体稳定性 H 型钢或焊接工字钢⑴、载荷作用在受压翼缘上时,729.103452351323513s==≤σbl ;⑵、载荷作用在受拉翼缘上时,506.163452350223502s==≤σbl ;⑶、跨中受压翼缘右侧向支承时,205.133452351623516s==≤σbl 。

附1:螺栓的承载力㈠连接螺栓的抗剪承载力⒈普通螺栓的抗剪承载力⑴按抗剪—螺栓的许用剪应力—][—螺栓杆直径;—;2,双剪单剪1—剪切面数,单剪—))27-2-2(][4][j j 2ττπd n n n d n N v v v vv ===螺杆nσ..SP80~60][j =τ,被连接构件][81][σσ.c =⑵按承压][81][—孔壁的许用应力,—][—螺栓杆直径;—度;—承压构件的较小总厚—))28-2-2(][][c c c σσσσ.=⋅=∑∑c d t t d N⒉摩擦型高强螺栓的抗剪承载力221、341、481n ,安全系数、、—安全系数,载荷组合—n —螺栓的有效截面——屈服点,—70预拉力—单个螺栓的预紧力,—;0.55)Q345(0.35~,0.45)Q235(0.30~—摩擦系数,——传力的摩擦面数;—))29-2-2(][][sl sl m j m ...C B A A ;A .P P Z nPZ N l l v =⋅==σσμτμ表 3-2-8 摩擦系数μ值连接处构件接触面的处理方法 构件材料Q235 Q345及以上喷砂(喷砂后生赤锈)0.45 0.55 喷砂(或酸洗)后涂无机富锌漆 0.35 0.40钢丝刷清理浮锈或未处理的干净轧制表面0.300.35表 3-2-9 单个高强螺栓的预拉力P螺栓 等级抗拉强度σb (N/mm 2)屈服点σsl(N/mm 2) 螺栓有效截面积A1(mm 2) 157 192 245 303 353 459 561694 817 976 螺栓公称直径(mm) M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 单个高强螺栓的预拉力P (kN ) 8.8S ≥800 ≥600 70 86 110 135 158 205 250 310366 437 10.9S ≥1000 ≥900 99 120 155 190 223 290 354 437 515 615 12.9S ≥1200 ≥1080110145185229 267 347 424525618738取各档中的最小值。

全在这了,最实用的齿轮参数自动计算表格(附全部Excel文件)

全在这了,最实用的齿轮参数自动计算表格(附全部Excel文

件)

各种齿轮计算表格获取请见文章末尾图片

齿轮传动是一般机械的常用机构,常见的齿轮传动有圆柱齿轮传动、圆锥齿轮传动以及涡轮与蜗杆传动等。

当然,这些传动两齿轮所在轴之间的夹角也不一样。

搞机械的朋友在设计产品过程中,齿轮设计是非常重要的一个模块。

大家在上大学期间肯定都做过课程设计,课程设计的产品就是减速器,通过对齿轮的设计可以考验对机械设计相关课程掌握程度怎么样,并且可以很好的提高自己的设计能力。

齿轮种类不一样,对应的参数也不同,计算方法也是不同的。

下面介绍一款种类齐全的齿轮参数计算工具:

渐开线圆柱直齿轮计算

渐开线圆柱直齿轮

渐开线圆柱直齿轮是齿轮众多种类其中的一种,它也是比较常见的一种齿轮。

对于渐开线圆柱直齿轮计算,利用此表我们只需输入模数、齿数和分度圆压力角即可得到齿轮其它的基本参数,比如齿顶圆直径、齿根圆直径和基圆直径等,可以说是非常方便。

螺旋齿轮几何尺寸计算

螺旋齿轮

在这里需要注意的是:法面模数(法面压力角)用于齿轮制造以及强度校核。

端面模数(端面压力角)用于结构尺寸计算。

圆锥齿轮几何尺寸计算

圆锥齿轮

蜗轮蜗杆几何尺寸计算

蜗轮蜗杆

链轮尺寸

链轮

以上这些齿轮计算工具,输入相应的基本参数即可获得各类齿轮所有的参数,相信会给大家带来很多便利。

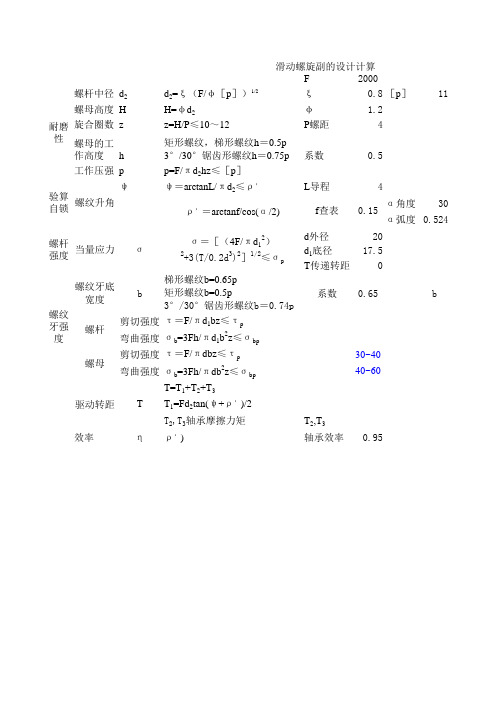

滑动螺旋副的设计计算

176713.8 Nmm

T1

176713.8 Nmm

η

0.359354

滑动螺旋副材料的许用压力[p 螺杆-螺母的材料

钢—青铜

淬火钢-青铜 钢-铸铁

滑动磨擦系数f 螺杆-螺母的材料

淬火钢—青铜 钢-青铜

钢-耐磨铸铁 钢-铸铁

钢-钢

项目 螺杆强度

滑动螺旋副材料的许用

螺纹牙强度

滑动螺旋副材料的许用压力[p]

ρ,=arctanf/cos(α/2)

系数 L导程

f查表

0.75

14

0.1 α角度

30

α弧度 0.524

螺杆 强度

当量应力

σ

σ=[(4F/πd12) 2+3(T/0.2d3)2]1/2≤σp

d外径 d1底径 T传递转距

80 62 0

螺纹牙底 宽度

b

梯形螺纹b=0.65p 矩形螺纹b=0.5p 3°/30°锯齿形螺纹b=0.74p

螺杆中径 d2 螺母高度 H

耐磨 旋合圈数 z 性 螺母的工 作高度 h 工作压强 p

ψ

验算 自锁

螺纹升角

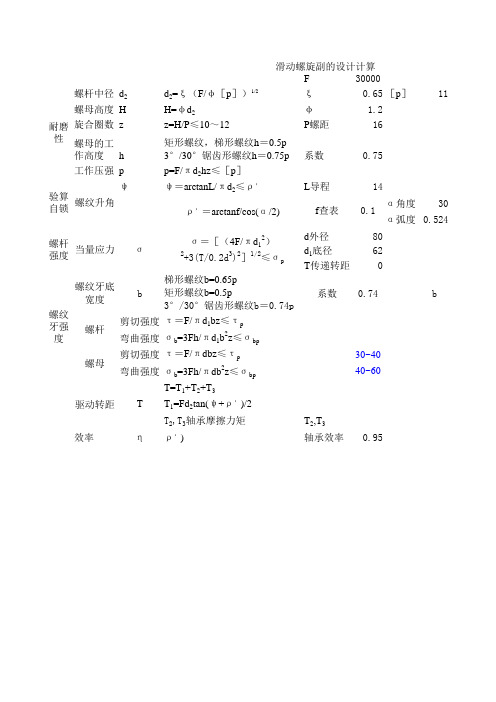

滑动螺旋副的设计计算

F

30000

d2=ξ(F/φ[p])1/2

ξ

0.65 [p]

11

H=φd2

φ

1.2

z=H/P≤10~12

P螺距

16

矩形螺纹,梯形螺纹h=0.5p 3°/30°锯齿形螺纹h=0.75p p=F/πd2hz≤[p] ψ=arctanL/πd2≤ρ,

T2,T3 轴承效率

0.95

d2中径 30.98753 d2选择

70

H

84 H选择 200

滑动螺旋的设计计算

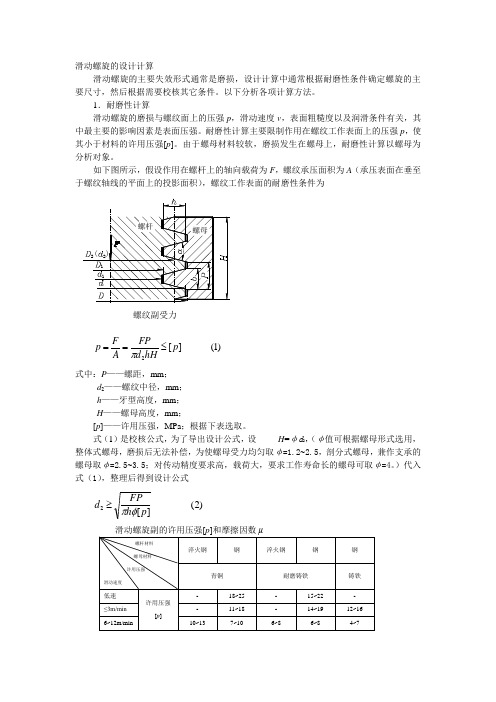

滑动螺旋的设计计算滑动螺旋的主要失效形式通常是磨损,设计计算中通常根据耐磨性条件确定螺旋的主要尺寸,然后根据需要校核其它条件。

以下分析各项计算方法。

1.耐磨性计算滑动螺旋的磨损与螺纹面上的压强p ,滑动速度v ,表面粗糙度以及润滑条件有关,其中最主要的影响因素是表面压强。

耐磨性计算主要限制作用在螺纹工作表面上的压强p ,使其小于材料的许用压强[p ]。

由于螺母材料较软,磨损发生在螺母上,耐磨性计算以螺母为分析对象。

如下图所示,假设作用在螺杆上的轴向载荷为F ,螺纹承压面积为A (承压表面在垂至于螺纹轴线的平面上的投影面积),螺纹工作表面的耐磨性条件为)1(][2p hHd FP A F p ≤==π式中:P ——螺距,mm ; d 2——螺纹中径,mm ; h ——牙型高度,mm ; H ——螺母高度,mm ;[p ]——许用压强,MPa ;根据下表选取。

式(1)是校核公式,为了导出设计公式,设 H =φd 2,(φ值可根据螺母形式选用,整体式螺母,磨损后无法补偿,为使螺母受力均匀取φ=1.2~2.5,剖分式螺母,兼作支承的螺母取φ=2.5~3.5;对传动精度要求高,载荷大,要求工作寿命长的螺母可取φ=4。

)代入式(1),整理后得到设计公式)2(][2p h FPd φπ≥注:φ值小时[p ]取大值,φ值大时[p ]取小值。

对矩形螺纹和梯形螺纹,h =0.5P][8.02p F d φ≥对30º锯齿形螺纹,h =0.75P][65.02p Fd φ≥根据以上公式计算d 2后,应根据国家标准选择满足条件的螺纹公称直径d 和螺距P 。

1. 螺杆强度计算螺旋传动工作中,螺杆受轴向载荷作用产生拉(压)应力,受螺纹力矩作用产生切应力,根据第四强度理论,强度条件为)3(][2.034231221vv d T d F σπσ≤⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛=式中:T ——螺杆所受转矩;)tan(22v d FT ρψ+=ρv ——当量摩擦角,ρv =arctan μv ,μv 为当量摩擦因数,2cosαμμ=v ;α——牙型角;d 1——螺杆螺纹小径;[σ] v ——许用当量应力,参见下表。

滑动螺旋的设计计算

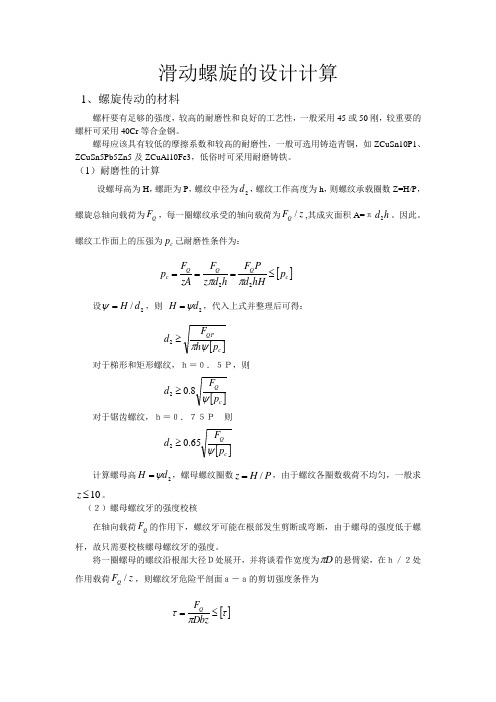

滑动螺旋的设计计算1、螺旋传动的材料螺杆要有足够的强度,较高的耐磨性和良好的工艺性,一般采用45或50刚,较重要的螺杆可采用40Cr 等合金钢。

螺母应该具有较低的摩擦系数和较高的耐磨性,一般可选用铸造青铜,如ZCuSn10P1、ZCuSn5Pb5Zn5及ZCuAl10Fe3,低俗时可采用耐磨铸铁。

(1)耐磨性的计算设螺母高为H ,螺距为P ,螺纹中径为2d ,螺纹工作高度为h ,则螺纹承载圈数Z=H/P , 螺旋总轴向载荷为Q F ,每一圈螺纹承受的轴向载荷为z F Q /,其成灾面积A=πh d 2。

因此。

螺纹工作面上的压强为c p 己耐磨性条件为:[]c Q QQc p hHd PF h d z F zA F p ≤===22ππ设2/d H =ψ,则 2d H ψ=,代入上式并整理后可得:[]c QP p h Fd ψπ≥2 对于梯形和矩形螺纹,h=0.5P,则 []c Q p Fd ψ8.02≥ 对于锯齿螺纹,h=0.75P 则 []c Q p F d ψ65.02≥计算螺母高2d H ψ=,螺母螺纹圈数P H z /=,由于螺纹各圈数载荷不均匀,一般求10≤z 。

(2)螺母螺纹牙的强度校核在轴向载荷Q F 的作用下,螺纹牙可能在根部发生剪断或弯断,由于螺母的强度低于螺杆,故只需要校核螺母螺纹牙的强度。

将一圈螺母的螺纹沿根部大径D处展开,并将谈看作宽度为D π的悬臂梁,在h/2处作用载荷z F Q /,则螺纹牙危险平剖面a-a的剪切强度条件为[]τπτ≤=Dbz F Q螺纹牙危险剖面a-a的弯曲强度条件为zDb h F Db hz F W M Q Qb 22362ππσ=∙== (3)螺杆的强度校核螺杆工作地承受轴向压力(或拉力)Q F ,又受螺纹力矩T 的扭转作用。

螺杆危险剖面上既有压缩(或拉伸)应力,又有扭转剪应力。

因此,螺杆剖面上是正应力玉剪应力的复合应力状态。

按第四强度理论,其危险截面的强度条件为 []σπτσσ≤⎪⎪⎭⎫ ⎝⎛+⎪⎪⎪⎪⎭⎫ ⎝⎛=+=231221222.0343d T d F Q e (4)验算自锁条件对于由自锁要求的螺旋传动,要验算是否满足v ρψ≤自锁条件,即螺纹升角ϕ是否小于或等于当量摩擦角v ρ。

滑动螺旋传动设计计算

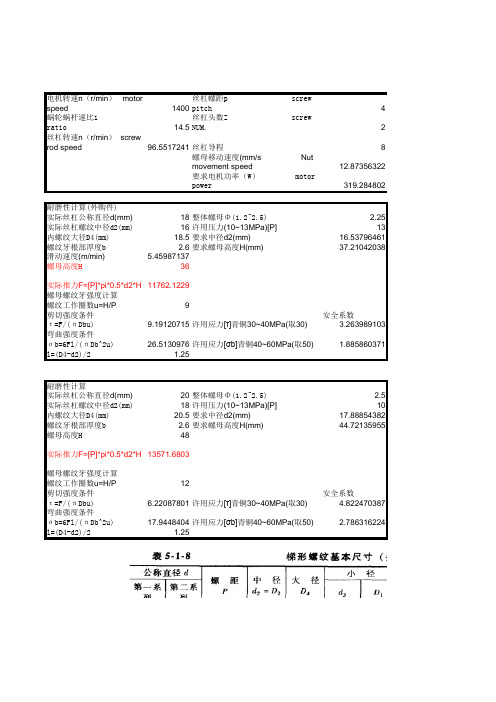

电机转速n(r/min) motorspeed1400丝杠螺距p screwpitch4蜗轮蜗杆速比iratio14.5丝杠头数Z screwNUM.2丝杠转速n(r/min) screwrod speed96.5517241丝杠导程8螺母移动速度(mm/s Nutmovement speed12.87356322要求电机功率(W) motorpower319.284802耐磨性计算(外购件)实际丝杠公称直径d(mm)18整体螺母Φ(1.2~2.5) 2.25实际丝杠螺纹中径d2(mm)16许用压力(10~13MPa)[P]13内螺纹大径D4(mm)18.5要求中径d2(mm)16.53796461螺纹牙根部厚度b 2.6要求螺母高度H(mm)37.21042038滑动速度(m/min) 5.45987137螺母高度H36实际推力F=[P]*pi*0.5*d2*H11762.1229螺母螺纹牙强度计算螺纹工作圈数u=H/P9剪切强度条件安全系数τ=F/(πDbu)9.19120715许用应力[τ]青铜30~40MPa(取30) 3.263989103弯曲强度条件σb=6Fl/(πDb^2u)26.5130976许用应力[σb]青铜40~60MPa(取50) 1.885860371 l=(D4-d2)/2 1.25耐磨性计算实际丝杠公称直径d(mm)20整体螺母Φ(1.2~2.5) 2.5实际丝杠螺纹中径d2(mm)18许用压力(10~13MPa)[P]10内螺纹大径D4(mm)20.5要求中径d2(mm)17.88854382螺纹牙根部厚度b 2.6要求螺母高度H(mm)44.72135955螺母高度H48实际推力F=[P]*pi*0.5*d2*H13571.6803螺母螺纹牙强度计算螺纹工作圈数u=H/P12剪切强度条件安全系数τ=F/(πDbu) 6.22087801许用应力[τ]青铜30~40MPa(取30) 4.822470387弯曲强度条件σb=6Fl/(πDb^2u)17.9448404许用应力[σb]青铜40~60MPa(取50) 2.786316224 l=(D4-d2)/2 1.25蜗轮蜗杆传动效率0.8丝杠传动效率0.63传动力(N)125000.160512514。

滑动螺旋副的设计111

F2000螺杆中径d2d2=ξ(F/υ[p])1/2ξ0.8[p]11螺母高度H H=υd2υ 1.2旋合圈数z z=H/P≤10~12P螺距4螺母的工作高度h 矩形螺纹,梯形螺纹h=0.5p3°/30°锯齿形螺纹h=0.75p系数0.5工作压强p p=F/πd2hz≤[p]ψψ=arctanL/πd2≤ρ,L导程4α角度30α弧度0.524d外径20d1底径17.5T传递转距0梯形螺纹b=0.65p矩形螺纹b=0.5p3°/30°锯齿形螺纹b=0.74p剪切强度τ=F/πd1bz≤τp弯曲强度σb=3Fh/πd1b2z≤σbp剪切强度τ=F/πdbz≤τp30~40弯曲强度σb=3Fh/πdb2z≤σbp40~60T=T1+T2+T3T1=Fd2tan(ψ+ρ,)/2T2,T3轴承摩擦力矩T2,T3效率ηη=(0.95~0.99)tanψ/tan(ψ+ρ,)轴承效率0.95bρ,=arctanf/cos(α/2)σ=[(4F/πd12)2+3(T/0.2d3)2]1/2≤σpf查表系数0.15 0.65耐磨性验算自锁螺杆强度螺纹牙强度螺纹升角当量应力螺纹牙底宽度螺杆螺母滑动螺旋副的设计计算驱动转距σbTd 2中径9.847319d 2选择10螺杆-螺母的材料H 12H 选择12z 3h 2p 10.61033ψ7.256083淬火钢-青铜ρ,弧度0.154061ρ,角度8.827038σ8.315034螺杆-螺母的材料淬火钢—青铜钢-青铜钢-耐磨铸铁τ 4.663881钢-铸铁σb 10.7628钢-钢τ 4.080896σb 9.417452T 2883.161Nmm 项目T 12883.161Nmm η0.4195322.6钢—青铜钢-铸铁螺杆强度螺纹牙强度滑动螺p滑动磨擦f滑动螺旋副材料的许用压力[p]滑动速度(m/min)许用压力[p](MPa)低速18~25≤3.011~186~127~10>151~26~1210~13<2.413~186~124~7动磨擦系数ff0.06~0.080.08~0.100.10~0.120.12~0.150.15~0.17滑动螺旋副材料的许用应力许用应力(MPa)σp=σs/3~5σs-材料的屈服极限材料剪切τp弯曲σbp钢0.6σp1~1.2σp青铜30~4040~60铸铁4045~55耐磨铸铁4050~60。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fc =

当µl / i < 85(淬火钢), Fc =

长度系数 螺杆危险截面的惯性半径 螺杆危险截面的轴惯性距 螺杆材料的弹性模量 稳定性条件 6.横向振动 临界转速 系数 横向振动条件 7.效率 nc μ1 η rpm μ i Ia E

mm mm

4 2

表:12-1-5 i=d3/4 Ia=πd3 /64 Fc/F≥2.5~4

4F

2

符号 单位

公式及数据来源

结果

F

N

l lc

mm mm

H ψ d2 z P

mm mm

H=ψd2

#VALUE! 0

z=H/P≤10~12 mm

#VALUE! 0 #N/A

ζ [p] N/mm2 表:12-1-9 N/mm2 p = mm p≤[p]

p H1

F πd 2 H 1z

#DIV/0!

4

N/mm

nc = 12 × 106

表:12-1-5 n≤0.8nc

µ12 d 3

lc2

#N/A #N/A #DIV/0!

η=(0.95~0.99)tanλ/tan(λ+ρ')

苏州.官波. 2011-3-9

#VALUE!

#DIV/0! #N/A #VALUE!

[σ] N/mm2 表:12-1-10 σca≤[σ]

计算项目 4.螺纹强度 螺杆螺纹剪切应力 螺纹牙根部宽度 螺杆材料许用剪切应力 强度条件 螺杆螺纹弯曲应力 螺杆材料许用弯曲应力 强度条件 螺母螺纹剪切应力 内螺纹大径 螺母材料许用剪切应力 强度条件 螺母螺纹弯曲应力 螺母材料许用弯曲应力 强度条件 5.螺杆的稳定性计算

[σb] N/mm2 表:12-1-10 σb≤[σb]

F τ N/mm2 τ = π D bz 4

D4 [τ] N/mm 表:12-1-10 τ≤τ] σb N/mm2 σb =

2

#N/A #VALUE! #VALUE! #N/A #VALUE!

3FH1 πD4b2 z

[σb] N/mm2 表:12-1-10 σb≤[σb]

#DIV/0!

λ ρ' f

° °

λ = arctan

ρ ' = arctan

S

πd 2

f cos(α / 2)

#DIV/0!

表:12-1-7 #DIV/0!

M

2

#N/A #DIV/0!

σca N/mm2 σ ca = 2 + 3 t 3 πd 0.2d 3 3 d3 Mt mm N.mm M t = 0.5d 2 F tan( λ + ρ ' )

滑动螺旋传动计算

计算项目 一.已知条件 螺纹种类 轴向载荷 螺母形式 螺杆材料 螺母材料 螺杆端部结构 螺杆最大工作长度 螺杆工作方位 螺杆两支撑间最大距离 螺旋副代号 二.计算 1.耐磨性计算 螺母高度 螺母高径比 螺杆中径 旋合圈数 螺距 系数 许用比压 速度 工作比压 基本牙型高度 耐磨性条件 2.验算自锁 螺纹升角 当量摩擦角 摩擦系数 自锁性 3.螺杆强度 当量应力 外螺纹小径 转矩 螺杆材料许用应力 强度条件

符号 单位 τ N/mm2 τ = b mm

公式及数据来源

结果

F π d 3 bz

#VALUE!

[τ] N/mm2 表:12-1-10 τ≤[τ] σb N/mm2 σ

b

#N/A #VALUE! #VALUE! #N/A #VALUE! #VALUE! #VALUE!

3 FH 1 = π d 3b 2 z

当µl / i > 85 ~ 90时, Fc =

π 2 EI a (µl )2 πd 2 340 ⋅ 3 2 4 1 + 0.00013(µl / i ) πd 2 490 ⋅ 3 2 4 1 + 0.0002(µl / i )

#N/A #VALUE! #VALUE! #N/A #N/A

当µl / i < 90(未淬火钢),