MasterCAM 刀具路径生成

MasterCAM的车削编程

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

mastercam 后处理刀具说明的关闭方法

mastercam 后处理刀具说明的关闭方法Mastercam 是一款广泛使用的CAD/CAM软件,它为用户提供了强大的刀具路径生成和后处理功能。

然而,在使用后处理功能时,有时用户可能希望关闭某些刀具说明,以便于简化输出或满足特定的机床要求。

以下将详细介绍如何在Mastercam中关闭后处理刀具说明的方法。

### 关闭后处理刀具说明的步骤1.**打开后处理文件**:- 在Mastercam中,首先完成刀具路径的生成。

- 接着,进入“后处理”阶段。

选择“工具”(Tools)菜单下的“后处理”(Post Process)选项。

- 在弹出的对话框中选择您要使用的后处理文件。

2.**编辑后处理设置**:- 在后处理文件选择后,点击“编辑”(Edit)按钮,这将打开后处理编辑器。

- 在编辑器中,您会看到包含了各种参数和设置的页面。

3.**查找刀具说明部分**:- 在后处理编辑器中,找到与刀具说明相关的部分。

这通常位于文件的特定段落,可能被标记为“刀具”(Tools)或“刀具说明”(Tool Comments)等。

4.**关闭刀具说明**:- 找到包含刀具说明的控制语句,它们通常以`%` 符号开头。

- 将这些控制语句更改为关闭状态。

例如,如果您的后处理文件中有一个控制语句如下:```%T1,1,1,1,1,1,1,1,1```您可以将它注释掉或者修改为关闭状态,如:```;%T1,1,1,1,1,1,1,1,1```在大多数情况下,简单地在行首添加一个分号`;` 就可以注释掉该行。

5.**保存并应用更改**:- 完成上述更改后,保存后处理文件。

- 返回到后处理对话框,点击“应用”(Apply)或“确定”(OK)以应用您所做的更改。

6.**生成新的后处理文件**:- 使用新的后处理设置生成G代码。

- 检查新生成的G代码文件,确认刀具说明已经被关闭。

### 注意事项- 在更改任何后处理文件之前,建议备份原始文件,以防不小心删除或修改了重要的设置。

创建刀具路径_边做边学——Mastercam X7数控加工立体化实例教程_[共2页]

![创建刀具路径_边做边学——Mastercam X7数控加工立体化实例教程_[共2页]](https://img.taocdn.com/s3/m/553aaf1089eb172ded63b7ed.png)

③ 单击按钮,绘制R12.5两圆的公切线,结果如图1-28所示。

(4)绘制圆弧

① 单击按钮,在【倒圆角】工具栏中输入半径值为25,然后单击按钮,设定为不修剪方式倒圆角。

② 依次选取下方的两个圆为公切线对象,单击确定,结果如图1-29所示。

③ 修剪图形。

执行【编辑】/【修剪

/打断】/【修剪/打断/延伸】命令,单击工具栏中的按钮,启动“修剪二物体”模式,依次选取要修剪的图形,结果如图1-30所示。

图1-28 绘制公切线(1)

图1-29 绘制公切线(2) 图1-30 修剪图形

1.5.2 创建刀具路径

造型完成以后就可以进入刀具参数的设计阶段,创建外形铣削加工

形成刀具路径。

具体步骤如下。

(1)设置加工环境

① 执行【机床类型】/【铣床】/【默认】命令,启动铣削系统模块。

② 在【操作管理器】中单击【属性】选项组中的【材料设置】选项,

系统弹出【机器群组属性】对话框。

③ 在【机器群组属性】对话框中按照图1-31

所示设置材料参数,单击按钮确定,结果如图1-32所示。

图1-31 【机器群组属性】对话框 图1-32 材料设置

加工零件外轮廓2。

mastercam数控编程一般流程

mastercam数控编程一般流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!Mastercam数控编程的一般流程详解Mastercam是一款广泛应用于制造业的CAD/CAM软件,它能够帮助工程师和设计师进行三维建模、零件设计以及数控机床的编程。

mastercam刀具路径的编辑1

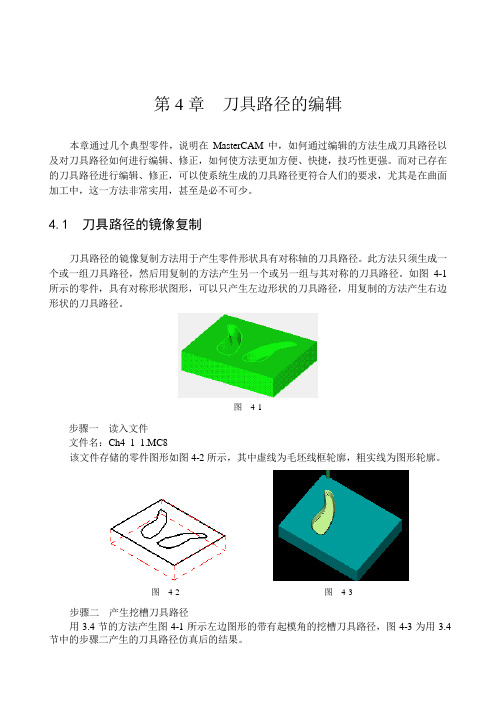

第4章刀具路径的编辑本章通过几个典型零件,说明在MasterCAM中,如何通过编辑的方法生成刀具路径以及对刀具路径如何进行编辑、修正,如何使方法更加方便、快捷,技巧性更强。

而对已存在的刀具路径进行编辑、修正,可以使系统生成的刀具路径更符合人们的要求,尤其是在曲面加工中,这一方法非常实用,甚至是必不可少。

4.1 刀具路径的镜像复制刀具路径的镜像复制方法用于产生零件形状具有对称轴的刀具路径。

此方法只须生成一个或一组刀具路径,然后用复制的方法产生另一个或另一组与其对称的刀具路径。

如图4-1所示的零件,具有对称形状图形,可以只产生左边形状的刀具路径,用复制的方法产生右边形状的刀具路径。

图4-1步骤一读入文件文件名:Ch4_1_1.MC8该文件存储的零件图形如图4-2所示,其中虚线为毛坯线框轮廓,粗实线为图形轮廓。

图4-2 图4-3步骤二产生挖槽刀具路径用3.4节的方法产生图4-1所示左边图形的带有起模角的挖槽刀具路径,图4-3为用3.4节中的步骤二产生的刀具路径仿真后的结果。

步骤三镜像复制刀具路径1. 选择主菜单(Main Menu)-刀具路径(Toolpaths)-下一菜单(Next menu)-转换(Transform)2. 进入转换操作对话框,设置完毕后,如图4-4所示;图4-43. 用鼠标单击图4-4上部“镜像(mirror)”选项卡,进入转换操作中的“镜像参数设置”对话框,设置完毕后,如图4-5所示;图4-54.用鼠标单击图4-5中下部的“OK”按钮,完成刀具路径的镜像复制操作。

步骤四仿真加工1. 同时按Alt键和字母O键(Alt+O),进入操作管理对话框,如图4-6所示,用鼠标单击图4-6中右上部“全选(Select All)”按钮,两个刀具路径全被选中,其中第2个刀具路径即为用镜像复制方法产生的刀具路径,如图4-6所示;2. 用2.5节的方法进行仿真操作,加工过程仿真后的结果,如图4-7所示。

mastercam二维零件设计与轮廓加工刀具路径

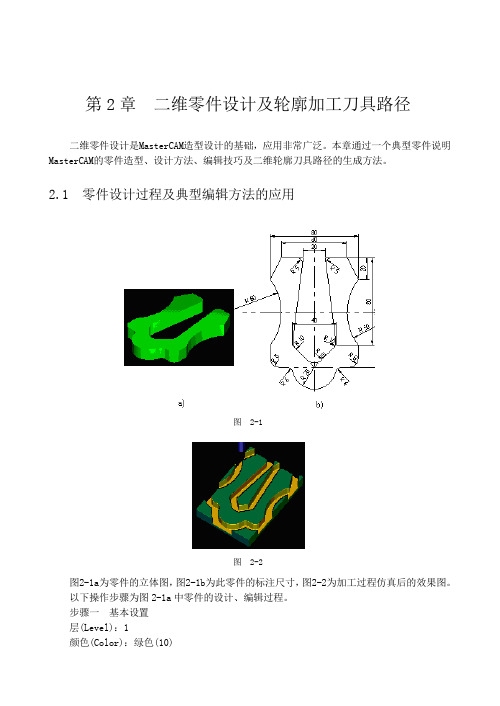

第2章二维零件设计及轮廓加工刀具路径二维零件设计是MasterCAM造型设计的基础,应用非常广泛。

本章通过一个典型零件说明MasterCAM的零件造型、设计方法、编辑技巧及二维轮廓刀具路径的生成方法。

2.1 零件设计过程及典型编辑方法的应用图 2-1图 2-2图2-1a为零件的立体图,图2-1b为此零件的标注尺寸,图2-2为加工过程仿真后的效果图。

以下操作步骤为图2-1a中零件的设计、编辑过程。

步骤一基本设置层(Level):1颜色(Color):绿色(10).专业整理..学习帮手.Z向深度控制:0线型(Style):实线(Solid)线宽(Witdth):2绘图面(Cplane):俯视图(T)视图面(Gview):俯视图(T)步骤二建立工件设计坐标系,绘制一矩形按功能键F9,在屏幕中间出现一个十字线,即为工件设计坐标系。

绘制矩形方法如下:选择主菜单(Main Menu)-绘图(Create)-矩形(Rectangle)-两点(2 points)输入左上方端点:-40,50 回车右下方端点: 0,-50 回车结果如图2-3所示。

图 2-3 图 2-4步骤三绘制圆选择主菜单(Main Menu)-绘图(Create)-圆弧(Arc)-圆心、半径(Circ pt+rad)输入半径:50 回车圆心:-80,0 回车按Esc键结束绘制圆。

结果如图2-4所示。

步骤四打断圆与直线选择主菜单(Main Menu)-修整(Modify)-打断(Break)-两段(2 pieces)用鼠标拾取图2-4中的圆C1,并拾取断点位置于圆上P1位置,则圆被打断为两段,断点分别为P1和P2,如图2-4所示;拾取图2-4中的直线L1,并拾取断点位置于直线中点P3位置;打断后的图素与原图素只有拾取图素时才能分辨出,拾取选中的部分,颜色会发生变化。

步骤五修剪选择主菜单(Main Menu)-修整(Modify)-修剪(Trim)-两图素(2 entities)用鼠标分别拾取图2-4所示的直线L1上位置P4和圆C1上位置P5,得到图2-5;用鼠标分别拾取图2-5所示的直线上位置P1和圆上位置P2,得到图2-6。

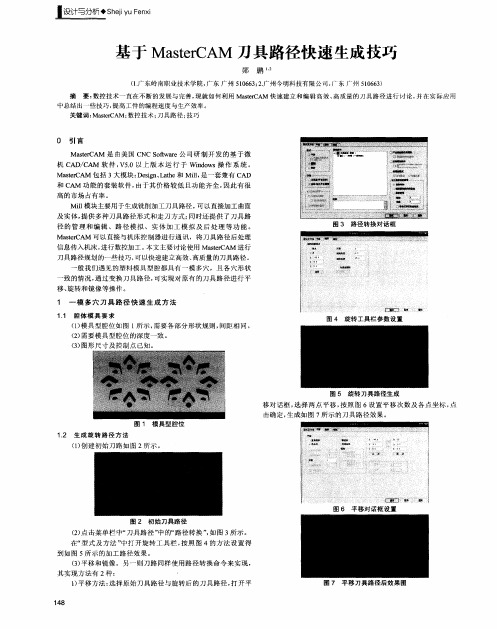

基于MasterCAM刀具路径快速生成技巧

图 1 复制粘贴 初始刀具路径 0

而 操作 简 便 , 体 切 实 生成 一个 新 的 与原 刀具 路 径性 质相 同,但 轮廓 形 状 不 同 的刀具 路 行 高效 的数 控 加 工 , 且 能 生 成多 种 刀 具 路径 , 只要 仔 细 分 析产 品 , 理 运 用 加 工方 法 , 以大 合 可 径 。通过 刀 具路 径 的关 联 生成 , 以减 少 一些 重 复性 的 工作 , 高 削验 证 一 目了然 , 可 提

图 5 旋转 刀具路径生 成

移 对话 框 , 选择 两 点 平移 , 照 图 6设 置平 移 次 数及 各 点 坐 标 , 按 点

击 确 定 , 成如 图 7 示 的刀 具路径 效 果 。 生 所

图 1 模具型腔位 12 生 成 旋 转 路 径 方 法 .

() 建初 始 刀路 如 图 2 示 。 1创 所

毫 鼍 | l -l 譬 j | ≯ 蝗馘 毒 薯酾 酶童

11 腔 体 模 具 要 求 .

图 4 旋转工具栏参数设置

() 1 模具 型腔 位 如 图 1 示 , 所 需要 各 部分 形状 规 则 , 间距 相 同 。

() 2 需要 模具 型 腔位 的深 度 一致 。

() 3 图形 尺 寸及 控制 点 已知 。

中总结 出 一 技巧 , 些 提高工件 的编程速度 与生产效率 。 关键词 : s r A ; Mat C M 数控技术 ; e 刀具路 径M 是 由美 国 C C Sf r 司研 制 开 发 的 基 于微 s rA e N o wa t e公 机 C D/ a 软 件 , 5 A CM V. 0以上 版 本 运 行 于 Widw 操 作 系 统 。 no s Mat C M 包 括 3 s rA e 大模 块 : s nL te Mi, 一套 兼 有 C D Dei 、 a 和 g h l是 l A 和 C M 功 能 的套 装 软件 , A 由于 其价 格 较低 且 功 能齐 全 , 因此 有 很

Mastercam挖槽加工刀具路径操作举例

Mastercam挖槽加工刀具路径操作举例挖槽铣削用于产生一组刀具路径去切除一个封闭外形所包围的材料,或者一个铣平面,也可以粗切削一个槽。

挖槽加工刀具路径由两组主要的参数来定义:挖槽参数和粗加工/精加工参数。

下面接着上面的例子介绍挖槽加工刀具路径的生成。

挖槽铣削刀具路径构建步骤:(1)Main menu→Toolpaths→Pocket→Solids,首先将如图j所示的Edges、Loop项设置为N,Faces项设置为Y。

然后选择所加工零件的内部型腔底面轮廓,连续选择Done,系统弹出如图k所示挖槽对话框。

(2)设置Tool parameters项,由于该槽需要粗加工和精加工两道工序,首先生成粗加工刀具路径,故在此选择直径为15mm的端铣刀进行粗加工。

(3)设置Pocketing parameters项参数。

各参数项的意义如下:1)Machining direction栏设置加工方向。

铣削的方向可以有两种,顺铣和逆铣。

顺铣指铣刀的旋转方向和工件与刀具的相对运动进给方向相同;逆铣指铣刀的旋转方向与刀具的进给方向相反。

2)Depth cuts 项本项的参数大部分与轮廓铣削相同,只是增加了一项Use island depth一项,该项用于选择是否接受槽内的岛屿高度对挖槽的影响,如果接受岛屿高度的影响,挖槽时会依岛屿的高度将岛屿和海的高度差部分挖掉;若关闭该选项,刀具路径绕过岛屿。

3)Facing 项Facing对话框各参数的意义:①overlap percentage:可以设置端面加工的刀具路径,重叠毛坯外部边界或岛屿的刀具路径的量,该选项是清除端面加工刀具路径的边,并用一个刀具直径的百分率来表示。

该区域能自动计算重叠的量。

也就是说刀具可以超出挖槽地边界扩大挖槽的范围。

②overlap amount:可以设置端面加工刀具路径重叠毛坯外部边界或岛屿的量,该选项能清除端面加工刀具路径的边,并在XY轴作为一个距离计算,该区域等于重叠百分率乘以刀具直径。

mastercam挖槽刀具路径的应用

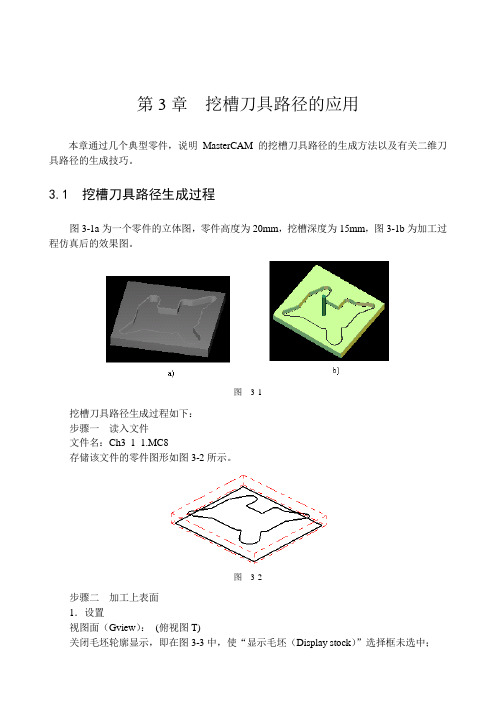

第3章挖槽刀具路径的应用本章通过几个典型零件,说明MasterCAM的挖槽刀具路径的生成方法以及有关二维刀具路径的生成技巧。

3.1 挖槽刀具路径生成过程图3-1a为一个零件的立体图,零件高度为20mm,挖槽深度为15mm,图3-1b为加工过程仿真后的效果图。

图3-1挖槽刀具路径生成过程如下:步骤一读入文件文件名:Ch3_1_1.MC8存储该文件的零件图形如图3-2所示。

图3-2步骤二加工上表面1.设置视图面(Gview):(俯视图T)关闭毛坯轮廓显示,即在图3-3中,使“显示毛坯(Display stock)”选择框未选中;图3-32.选择主菜单(Main Menu)-刀具路径(Toolpaths)-表面加工(Face)3.串接被加工的上表面轮廓,串接后的结果,如图3-4所示,整个方框轮廓被选中,串接起始点为P1点,如图3-4所示;图3-44.用鼠标单击主菜单区的“Done”,结束串接操作,进入表面加工刀具参数(Toolparameters)设置对话框;5.选择直径为50mm的端铣刀,由于在刀具库Tools_mm.tl8中,没有直径为50mm的端铣刀,需要将此刀具添加到刀具库中,具体操作步骤如下:(1)选择直径为25mm的端铣刀,则在“表面加工刀具参数(Tool parameters)设置”对话框中,出现直径为25mm端铣刀的图标,如图3-5所示;图3-5(2)将鼠标移至直径为25mm端铣刀的图标处,单击鼠标右键,则进入“定义刀具(Define Tool)”对话框,设置完毕后,如图3-6所示;图3-6(3)用鼠标单击图3-6中的的“存入刀具库(Save to lib rary…)”按钮,进入“选择刀具库名称(Select destination library)”对话框,如图3-7所示,选择刀具库名称为TOOLS_MM,单击图3-7中的“保存(S)”按钮;图3-7(4)如果刀具库存储成功,则出现图3-8所示的提示框,用鼠标单击其“确定”按钮,回到图3-6;图3-8图3-9(5)用鼠标单击图3-6中的“OK”按钮,回到图3-5,而此时的刀具图标已变为直径为50mm的端铣刀图标;6.用鼠标单击图3-5上部的“表面加工参数(Facing parameters)”选项卡,进入“表面加工参数设置”对话框,设置完毕后,如图3-9所示;7.用鼠标单击图3-9中的“确定”按钮,则得到上表面加工刀具路径,如图3-10所示。

Master CAM宏在生成刀具路径模板中的应用

Master CAM宏在生成刀具路径模板中的应用摘要:数控编程作为数控加工的关键技术之一,其程序的编制效率和质量在很大程度上决定了产品的加工精度和生产效率。

为提高数控程序的编制质量和效率本文分析了Master CAM自动编程软件中宏(Macro)在生成刀具路径模板中的应用。

结合实例给出了利用宏生成并调用刀具路径模板的具体方法和详细步骤,说明了宏的结构和编辑方法。

利用宏,使零件几何造型和刀具路径生成标准化,并使整个编程工作流程简单,快捷,为今后的数控铣削加工生产实践提供了参考和指导。

关键词:数控编程;Master CAM;刀具路径; 宏Abstract: the numerical control programming as one of the key technologies in the numerical control processing, the programming efficiency and quality to a great extent determine the machining precision of the products and the production efficiency. For improving nc programming quality and efficiency are analyzed in this paper Master CAM software automatic programming in Macro (Macro) in the tool path generation of the application of the template. Combined with examples the use of macro generation and call the tool path template of the specific methods and detailed steps, that the macro structure and editorial method. Use macros, make parts geometry model and the tool path generation standardization, and make the whole programming work process simple, quick, CNC milling for future production practice provides the reference and guidance.Keywords: CNC programming; Master CAM; tool path; macro引言数控编程作为数控加工的关键技术之一,其程序的编制效率和质量在很大程度上决定了产品的加工精度和生产效率。

Mastercam X2中文版基础教程第六章1 刀具路径及

6.1.1 机床设备和材料的选择、安全 区域的设置

• 1. 机床设备的选择 • MastercamX2在编辑刀具路径前需要选择机床类型,因为 不同的加工设备对应不同的加工方式和后处理文件,生成 的程序才能满足机床加工的需要而不致产生错误,程序的 修改量也大大减少。 • 选择【机床类型】→【铣削系统】命令,弹出【铣削系统】 下拉列表,如图6.1所示。根据需要选择与加工匹配的机 床类型,对于初学者而言,三轴立式铣床是最典型的。 • 立式铣床的主轴垂直于机床工作台,卧式铣床的主轴平行 于机床工作台。4轴5轴联动数控机床比三轴机床多了旋转 轴,使数控机床的加工范围大大提高,一次装夹即可完成 多面加工的任务,避免了多次装夹造成的定位误差。另外, 机床定位精度和重复定位精度也有很大提高,大大提高了 零件加工精度。

学习目标:

• 掌握外形铣削、面铣削、挖槽加工、钻孔 加工等二维刀具路径的建立及刀具参数的 设置; • 掌握曲面粗加工和曲面精加工等三维刀具 路径的建立及刀具参数的设置; • 掌握刀具路径的实体模拟及后处理程序的 生成等。

6.1 Mastercam加工基础

• 进行刀具路径参数设定时会有一些共同参 数选项需要设定。

图6.4 【机械群组属性】对话框,选择【刀具设置】选项卡 图6.5 【材料表】对话框

6.1.2 刀具设置

• 1. 刀具的设定和管理 • 选择如图6.2所示【操作管理器】→【工具设置】命令, 弹出如图6.4所示【机械群组属性】对话框。刀具设置包 括进给速度计算、刀具路径配置、高级配置程序号顺序等。 • 2. 刀具管理 • 在Mastercam中,可以直接从系统的刀具库中选择要使用 的刀具,也可以在刀具库中通过设置不同的参数来定义刀 具,还可以把定义的刀具外形加入刀具库中。 • 选择【刀具路径】→【刀具管理器】命令,弹出如图6.6 所示【刀具管理】对话框。 • 3. 刀具过滤器 • 为了加速选择刀具,可以通过刀具按类型、材料或尺寸等 条件过滤,筛选所需的刀具。如图6.6【刀具管理】对话 框中,单击【过滤设置】按钮,弹出如 • 图6.7所示【刀具过滤设置】对话框。

MasterCAM曲面加工刀具路径

打断

斜插 斜插长度

定义下刀点 切削顺序优化 最小化 由下而上切削

允许圆弧超出设置的切削边界

浅平面加工

螺旋下刀位置

第7 章

螺旋下刀设置对话框

曲面加工刀具路径

旋向 螺旋半径 螺旋深度 进刀角度 输出圆弧刀具路径 Z轴进刀量 进刀量 水平方向进刀量 顺时针 逆时针

第7 章

浅平面加工对话框

曲面加工刀具路径

锐角处公差(在曲面或实体面边缘) 按距离 按进给量的百分比 跳开对隐藏面的检测 检测局部凸起

第7 章

7.2.2

曲面加工刀具路径

Radial(放射状粗加工)

放射状曲面粗加工用于生成放射状粗加工刀具路径,常用于加工类 似于圆形的零件,其主要特点是中心对称。

第7章

放射状粗加工参数对话框

曲面加工刀具路径

7.2.8 Plunge(钻削式粗加工) 钻削式加工是类似于钻孔的一种加工方法,根据曲面外 形,在Z方向下降生成粗加工刀具路径,以快速去掉粗加工 余量。该种加工方式对机床要求极高,使用前应参考CNC机 床使用说明书,确保CNC机床能支持该种下刀方式。 通常能提供该种加工方式的CNC机床都有很好的稳定性 和机床整体刚性,使用的刀具也应有非常高的韧性、耐磨要 求和很高的硬度,一般使用球刀加工。

去除浅平面区域的刀具路径

增加浅平面区域的刀具路径

最小下刀量 极限角度 步进量的极限 允许部分切削

第7 章

7.2.6

曲面加工刀具路径

Restmill(残料清角粗加工)

残料清角加工用于生成清除前面粗加工刀具未切削到的毛坯材料, 或因用直径较大刀具加工所残留材料的粗加工刀具路径,该方法需要与 其他的加工方法配合使用。 从上节等高外形粗加工曲面的模拟结果可见,曲面上有部分残料未 清除,本节将采用残料清角加工清除上节等高外形加工后的残料。

Mastercam的编程路径

第三,Mastercam9.1的多轴铣削有5个五轴加工路径和一个四轴加工路径(见图4)。五轴铣床的价格很昂贵,在一般的企业中很少见。而四轴铣床在一般的企业中很常见,但是四轴编程的刀路就一个,而且程序中的参数也不是很复杂。其实对于数控机床的编程而言,难处不在自动编程的过程中,而是在编程之前对曲面和边界轮廓的处理过程中。对于曲面和边界轮廓的处理,并不是一天就能学会,而是日积月累的结果。

第二,Mastercam9.1的三维铣削,加工方式分为粗加工和精加工。粗加工中共有八个刀具路径(见图2)。精加工共有十个刀具路径(见图3)。在粗加工刀路和精加工刀路中,有五个刀路是一样的名称,Parallel、Radial、Project、Flowline、Contour,但是在编程的路径并不是一样,这是很多初学者很容易混淆的地方。Parallel(平行铣削):主要是对斜率比较小的平面进行加工,一般45度平行铣削加工出来的效果最佳。Radial(径向铣削):这个刀具的路径通过制定的原点成360度辐射状生成刀具路径,这个路径最适合加工球面或类球面。Project(投影加工):将已经生成的2D刀具路径投影到曲面上。Flowline(流线加工):对于一些曲面,我们可以通过这个命令让刀具沿着曲面的横向或纵向生成贴合曲面的刀具路径。

MasterCAM 刀具路径生成

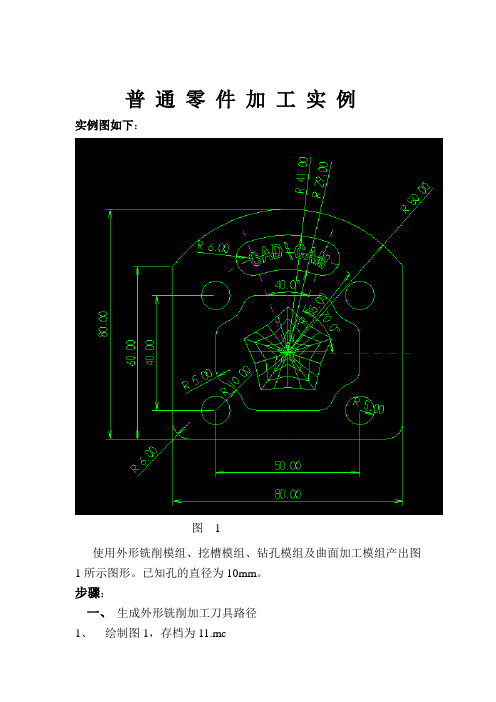

普通零件加工实例实例图如下:图 1使用外形铣削模组、挖槽模组、钻孔模组及曲面加工模组产出图1所示图形。

已知孔的直径为10mm。

步骤:一、生成外形铣削加工刀具路径1、绘制图1,存档为11.mc2、在主功能表中选择档案——取档。

如图2、图3所示。

打开指定文件名读取对话框,如图4所示,输入文件名:11mc9开启,进入操作。

图 2 图 3图 43、启动外形铣削模组选择主功能表——刀具路径——外形铣削,显示外形串联菜单,如图5所示。

图 5选择串联,用鼠标点击p1点,图素反白,如图6所示。

图 6然后点击执行,显示刀具参数对话框,如图7所示。

图74、设置刀具参数在刀具参数对话框的空白处,按鼠标右键,显示一个小对话框,如图8所示。

图8选择10mm平刀,点击确定。

5、在选择的刀具上用鼠标右击,出现如图9所示图形。

修改各项参数,修改后的参数如图10所示。

图9图105、在刀具参数对话框的上面空白处,按鼠标右键,显示小对话框。

选择“工件设定”对话框,如图11所示。

在该对话框中设置毛坯尺寸、工件材料参数。

图116、设置外形铣削参数,如图12所示。

图12在图12中选择按钮“z轴分层铣深度”,设置参数如图13所示。

选择按钮“x y分次铣削”,设置参数如图14所示。

选择按钮“进退刀向量”,设置参数如图15所示。

图14图157、参数设置完毕后,点击“确定”,完成外形铣削刀具路径的绘制。

二、生成挖槽刀具路径1、点击主功能——刀具路径——挖槽,出现如图16所示图形。

2、点选如图17所示图形,使图素反白。

点击执行,弹出挖槽参数定义对话框。

选择直径为0.5mm的平刀,参数如图18所示。

图17图16图183、根据加工要求定义挖槽参数,安全高度为20mm,切削深度为-2mm 如图19所示。

图19 4、设定粗铣/精修参数如图20所示。

图205、参数设置完后,点击“确定”,完成挖槽参数设置。

6、再设置如图21所示的挖槽参数。

图21刀具参数设置如图22所示:图22 粗铣/精修参数设定如图23所示:图23 z轴分层铣深度设置如图24所示:图24粗铣/精修参数设置如图25所示:图257、点击“确定”,完成挖槽参数设置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通零件加工实例实例图如下:图 1使用外形铣削模组、挖槽模组、钻孔模组及曲面加工模组产出图1所示图形。

已知孔的直径为10mm。

步骤:一、生成外形铣削加工刀具路径1、绘制图1,存档为11.mc2、在主功能表中选择档案——取档。

如图2、图3所示。

打开指定文件名读取对话框,如图4所示,输入文件名:11mc9开启,进入操作。

图 2 图 3图 43、启动外形铣削模组选择主功能表——刀具路径——外形铣削,显示外形串联菜单,如图5所示。

图 5选择串联,用鼠标点击p1点,图素反白,如图6所示。

图 6然后点击执行,显示刀具参数对话框,如图7所示。

图74、设置刀具参数在刀具参数对话框的空白处,按鼠标右键,显示一个小对话框,如图8所示。

图8选择10mm平刀,点击确定。

5、在选择的刀具上用鼠标右击,出现如图9所示图形。

修改各项参数,修改后的参数如图10所示。

图9图105、在刀具参数对话框的上面空白处,按鼠标右键,显示小对话框。

选择“工件设定”对话框,如图11所示。

在该对话框中设置毛坯尺寸、工件材料参数。

图116、设置外形铣削参数,如图12所示。

图12在图12中选择按钮“z轴分层铣深度”,设置参数如图13所示。

选择按钮“x y分次铣削”,设置参数如图14所示。

选择按钮“进退刀向量”,设置参数如图15所示。

图14图157、参数设置完毕后,点击“确定”,完成外形铣削刀具路径的绘制。

二、生成挖槽刀具路径1、点击主功能——刀具路径——挖槽,出现如图16所示图形。

2、点选如图17所示图形,使图素反白。

点击执行,弹出挖槽参数定义对话框。

选择直径为0.5mm的平刀,参数如图18所示。

图17图16图183、根据加工要求定义挖槽参数,安全高度为20mm,切削深度为-2mm 如图19所示。

图19 4、设定粗铣/精修参数如图20所示。

图205、参数设置完后,点击“确定”,完成挖槽参数设置。

6、再设置如图21所示的挖槽参数。

图21刀具参数设置如图22所示:图22 粗铣/精修参数设定如图23所示:图23 z轴分层铣深度设置如图24所示:图24粗铣/精修参数设置如图25所示:图257、点击“确定”,完成挖槽参数设置。

三、生成钻孔刀具路径1、从主功能表中选择刀具路径——钻孔,弹出如图26所示对话框。

图262、依次点选四个圆,使图素反白,点击执行。

弹出钻孔的刀具参数对话框,设定钻孔参数,如图27所示。

图273、定义孔参数,如图28所示。

图28钻孔的刀具参数和钻孔参数设定完后,点击“确定”。

完成钻孔刀具路径。

四、生成曲面加工刀具路径1、从主功能表中选择刀具路径——曲面加工,弹出如图29所示对话框。

选择粗加工,弹出如图30所示对话框。

图29 图302、选择等高外形,弹出如图31所示对话框。

选择所有的,弹出如图32所示对话框。

选择曲面,然后执行。

图31 图323、选择直径为3mm的平刀,并根据题要求设定曲面粗加工刀具参数。

然后定义曲面加工参数,参数定义如图33所示。

图334、定义等高外形粗加工参数,参数定义如图34所示。

选择按钮“切削深度”,显示其对话框,设定参数如图35所示。

图345、点击“确定”,完成曲面粗加工——等高外形参数设定6、从主功能表中选择刀具路径——曲面加工——精加工——等高外形——所有的——曲面,然后执行。

弹出曲面精加工——等高外形对话框。

选择直径为5mm球刀,并根据题要求设定曲面精加工刀具参数。

然后定义曲面加工参数,参数定义如图36所示。

7、定义等高外形精加工参数,参数定义如图37所示。

选择按钮“切削深度”,显示其对话框,设定参数如图3.8所示。

图36图37 图388、点击“确定”,完成曲面精加工——等高外形参数设定。

9、曲面加工刀具路径参数设定完成。

五、实体验证1、从主功能表中选择刀具路径——操作管理,弹出如图38所示对话框。

图382、在图38中选择全选,再选择实体验证,弹出如图39所示:3、实体验证后的零件如图40所示:图39图40加工处来的零件符合设计要求。

六、后处理1、在图38中选择后处理,弹出如图41所示对话框。

图442、点击ok按钮,弹出如图45所示对话框。

3、点击保存,这时将弹出程式文件编辑器,显示出已经将NCI文件转换的NC程序,如图46所示。

图45图46 4、整个操作完成。

部分程序如下:%O0000(PROGRAM NAME - 11)(DATE=DD-MM-YY - 19-12-10TIME=HH:MM - 22:44) N100G21N102G0G17G40G49G80 G90( 10. DRILL TOOL - 1 DIA. OFF. - 1 LEN. - 1 DIA. - 10.)N104T1M6N106G0G90G54X-80.10 3Y-55.961A0.S1909M3 N108G43H1Z20.N110Z6.N112G1Z-3.267F300.N114X-73.032Y-48.89F9 5.5N116G2X-58.89R10.N118G3X-34.Y-59.2R35. 2N120G1X0.N122X34.N124G3X69.2Y-24.R35. 2N126G1Y30.N128G3X63.36Y47.52R 29.2N130X0.Y79.2R79.2N132X-63.36Y47.52R79 .2N134X-69.2Y30.R29.2 N136G1Y-24.N138G3X-58.89Y-48.89 R35.2N140G2Y-63.032R10.N142G1X-65.961Y-70.103N144X-75.861Y-51.719N146X-68.79Y-44.648N148G2X-54.648R10.N150G3X-34.Y-53.2R29.2N152G1X0.N154X34.N156G3X63.2Y-24.R29.2N158G1Y30.N160G3X58.56Y43.92R23.2.....N7906X14.424Y4.006N7908X14.185Y3.327N7910X14.178Y3.315N7912X13.807Y2.596N7914X13.28Y1.647N7916X12.765Y.649N7918X12.359Y-.082N7920X11.734Y-1.295N7922X11.427Y-1.848N7924X10.712Y-3.235N7926X10.585Y-3.463N7928X10.392Y-4.696N7930X10.33Y-5.221N7932X10.125Y-6.527N7934X10.047Y-7.198N7936X9.873Y-8.304N7938X9.775Y-9.138N7940X9.638Y-10.013N7942X9.526Y-10.979N7944X9.52Y-11.029N7946X9.315Y-11.72N7948X8.886Y-12.23N7950X8.268Y-12.48N7952X7.548Y-12.462N7954X7.498Y-12.452N7956X6.545Y-12.26N7958X5.67Y-12.121N7960X4.847Y-11.956N7962X3.741Y-11.779N7964X3.079Y-11.647N7966X1.774Y-11.438N7968X1.255Y-11.335N7970X.024Y-11.138N7972X-.233Y-11.188N7974X-1.773Y-11.439N7976X-2.395Y-11.56N7978X-3.741Y-11.78N7980X-4.562Y-11.94N7982X-5.67Y-12.121N7984X-6.736Y-12.329N7986X-7.534Y-12.461N7988X-8.268Y-12.48N7990X-8.886Y-12.23N7992X-9.315Y-11.72N7994X-9.52Y-11.029N7996X-9.522Y-11.016N7998X-9.644Y-10.216N8000X-9.776Y-9.138N8002X-9.946Y-8.028N8004X-10.047Y-7.198N8006X-10.254Y-5.85N8008X-10.331Y-5.221N8010X-10.568Y-3.679N8012X-10.597Y-3.443N8014X-11.349Y-3.69N8016Z-7.N8018X-11.688Y-3.025N8020X-12.206Y-1.935N8022X-12.708Y-.953N8024X-13.142Y-.039N8026X-13.735Y1.124N8028X-14.069Y1.823N8030X-14.773Y3.205N8032X-14.98Y3.64 N8034X-15.185Y4.254 N8036X-15.138Y4.919 N8038X-14.785Y5.484 N8040X-14.262Y5.858 N8042X-14.258Y5.86 N8044X-13.835Y6.091 N8046X-12.454Y6.794 N8048X-11.773Y7.164 N8050X-10.609Y7.757 N8052X-9.721Y8.24 N8054X-8.737Y8.74 N8056X-7.678Y9.318 N8058X-7.016Y9.653 N8060X-6.489Y10.181 N8062X-5.613Y11.011 N8064X-4.833Y11.791 N8066X-4.099Y12.487 N8068X-3.176Y13.41 N8070X-2.613Y13.943 N8072X-1.517Y15.04 N8074X-1.167Y15.371 N8076X-.647Y15.756 N8078X0.Y15.917N8080X.647Y15.756 N8082X1.164Y15.374 N8084X1.167Y15.371 N8086X1.517Y15.04 N8088X2.613Y13.943 N8090X3.176Y13.41 N8092X4.099Y12.487 N8094X4.833Y11.791 N8096X5.613Y11.011 N8098X6.489Y10.181 N8100X7.013Y9.656 N8102X7.678Y9.318 N8104X8.737Y8.74N8106X9.721Y8.24N8108X10.609Y7.757 N8110X11.773Y7.164 N8112X12.454Y6.794 N8114X13.835Y6.091 N8116X14.258Y5.86 N8118X14.785Y5.484N8120X15.138Y4.919N8122X15.185Y4.254N8124X14.982Y3.644N8126X14.98Y3.64N8128X14.773Y3.205N8130X14.069Y1.823N8132X13.735Y1.124N8134X13.142Y-.039N8136X12.708Y-.953N8138X12.206Y-1.935N8140X11.688Y-3.025N8142X11.34Y-3.706N8144X11.156Y-4.682N8146X11.012Y-5.609N8148X10.819Y-6.628N8150X10.655Y-7.693N8152X10.498Y-8.524N8154X10.309Y-9.744N8156X10.193Y-10.361N8158X9.981Y-11.74N8160X9.979Y-11.754N8162X9.785Y-12.367N8164X9.356Y-12.877N8166X8.738Y-13.127N8168X8.095Y-13.122N8170X8.082Y-13.12N8172X6.704Y-12.896N8174X6.082Y-12.816N8176X4.863Y-12.618N8178X4.024Y-12.51N8180X2.96Y-12.338N8182X1.931Y-12.206N8184X1.006Y-12.057N8186X.023Y-11.931N8188X-.735Y-12.051N8190X-1.931Y-12.207N8192X-3.021Y-12.38N8194X-4.024Y-12.511N8196X-5.313Y-12.716N8198X-6.082Y-12.817N8200X-7.613Y-13.059N8202X-8.091Y-13.122N8204X-8.738Y-13.127N8206X-9.356Y-12.877N8208X-9.785Y-12.367N8210X-9.979Y-11.754N8212Y-11.75N8214X-10.068Y-11.276N8216X-10.31Y-9.744N8218X-10.452Y-8.983N8220X-10.655Y-7.693N8222X-10.841Y-6.699N8224X-11.013Y-5.609N8226X-11.234Y-4.423N8228X-11.349Y-3.69N8230X-12.104Y-3.936N8232Z-7.5N8234X-12.661Y-2.755N8236X-12.983Y-2.026N8238X-13.678Y-.551N8240X-13.921Y-.001N8242X-14.703Y1.657N8244X-14.852Y1.994N8246X-15.736Y3.869N8248X-15.771Y3.95N8250X-15.946Y4.501N8252X-15.899Y5.166N8254X-15.546Y5.732N8256X-15.082Y6.074N8258X-15.005Y6.119N8260X-13.187Y7.117N8262X-12.869Y7.302N8264X-11.262Y8.184N8266X-10.742Y8.486N8268X-9.312Y9.27N8270X-8.624Y9.671N8272X-7.484Y10.295N8274X-6.532Y11.19N8276X-5.939Y11.721N8278X-4.751Y12.839N8280X-4.303Y13.24N8282X-2.968Y14.495N8284X-2.694Y14.741N8286X-1.183Y16.161N8288X-1.117Y16.22N8290X-.647Y16.556 N8292X0.Y16.717N8294X.647Y16.556 N8296X1.116Y16.22 N8298X1.183Y16.161 N8300X2.694Y14.741 N8302X2.968Y14.495 N8304X4.303Y13.24 N8306X4.751Y12.839 N8308X5.939Y11.721 N8310X6.532Y11.19 N8312X7.479Y10.299 N8314X8.624Y9.671 N8316X9.312Y9.27 N8318X10.742Y8.486 N8320X11.262Y8.184 N8322X12.869Y7.302 N8324X13.187Y7.117 N8326X15.005Y6.119 N8328X15.081Y6.074 N8330X15.546Y5.732 N8332X15.899Y5.166 N8334X15.946Y4.501 N8336X15.772Y3.951 N8338X15.736Y3.869 N8340X14.852Y1.994 N8342X14.703Y1.657 N8344X13.921Y-.001N8346X13.678Y-.551N8348X12.983Y-2.026N8350X12.661Y-2.755N8352X12.097Y-3.95N8354X11.953Y-4.611N8356X11.694Y-5.992N8358X11.547Y-6.668N8360X11.263Y-8.182N8362X11.154Y-8.681N8364X10.843Y-10.343N8366X10.779Y-10.641N8368X10.438Y-12.465N8370X10.255Y-13.014N8372X9.826Y-13.524N8374X9.208Y-13.775N8376X8.631Y-13.779N8378X6.789Y-13.539N8380X6.486Y-13.509N8382X4.809Y-13.291N8384X4.301Y-13.24N8386X2.774Y-13.042N8388X2.085Y-12.973N8390X.692Y-12.793N8392X.022Y-12.726N8394X-1.293Y-12.893N8396X-2.085Y-12.974N8398X-3.703Y-13.179N8400X-4.301Y-13.24N8402X-6.119Y-13.471N8404X-6.486Y-13.509N8406X-8.542Y-13.77N8408X-8.63Y-13.779N8410X-9.208Y-13.775N8412X-9.826Y-13.524N8414X-10.255Y-13.014N8416X-10.437Y-12.466N8418X-10.456Y-12.379N8420X-10.844Y-10.343N8422X-10.921Y-9.982N8424X-11.263Y-8.182N8426X-11.39Y-7.594N8428X-11.694Y-5.992N8430X-11.862Y-5.213N8432X-12.104Y-3.936N8434G0Z-2.5N8436Z20.N8438M5N8440G91G28Z0.N8442G28X0.Y0.A0.N8444M30%。