(百菌清)工艺、操作法--2007--12ISO

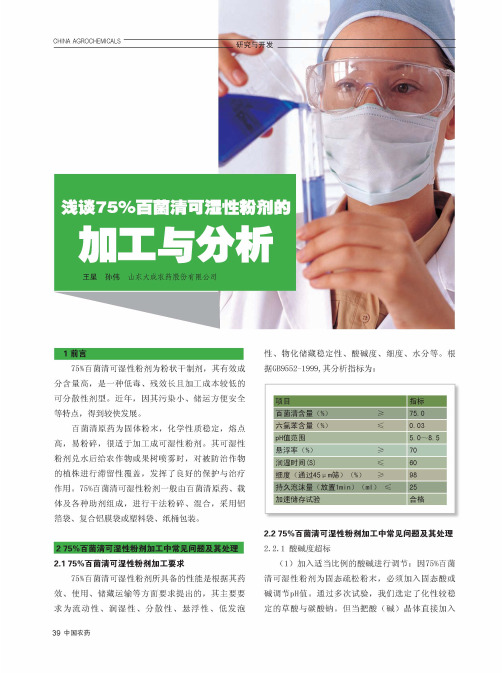

浅谈75_百菌清可湿性粉剂的加工与分析

王星 孙伟 山东大成农药股份有限公司

1 前言

75%百菌清可湿性粉剂为粉状干制剂,其有效成分含量高,是一种低毒、残效长且加工成本较低的可分散性剂型。

近年,因其污染小、储运方便安全等特点,得到较快发展。

百菌清原药为固体粉末,化学性质稳定,熔点高,易粉碎,很适于加工成可湿性粉剂。

其可湿性粉剂兑水后给农作物或果树喷雾时,对被防治作物的植株进行滞留性覆盖,发挥了良好的保护与治疗作用。

75%百菌清可湿性粉剂一般由百菌清原药、载体及各种助剂组成,进行干法粉碎、混合,采用铝箔袋、复合铝膜袋或塑料袋、纸桶包装。

2 75%百菌清可湿性粉剂加工中常见问题及其处理性、物化储藏稳定性、酸碱度、细度、水分等。

根据GB9552-1999,其分析指标为:

2.2 75%百菌清可湿性粉剂加工中常见问题及其处理2.2.1 酸碱度超标

(1)加入适当比例的酸碱进行调节:因75%百菌清可湿性粉剂为固态疏松粉末,必须加入固态酸或碱调节pH值。

通过多次试验,我们选定了化性较稳定的草酸与碳酸钠。

但当把酸(碱)晶体直接加入项目指标

百菌清含量(%) ≥75.0

六氯苯含量(%) ≤0.03

pH值范围 5.0~8.5

悬浮率(%) ≥70

润湿时间(S) ≤60

细度(通过45μm筛)(%) ≥98

持久泡沫量(放置1min)(ml) ≤25

加速储存试验合格

CHINA AGROCHEMICALS研究与开发。

百菌清安全技术说明书

√纯品

有害物成分

浓度

CAS NO

四氯间苯二腈

1897-45-6

危险品概述

侵入途径:

吸入、食入、经皮吸收。

健康危害:

对皮肤有刺激和致敏作用,可发生皮炎,表现为暴露部位皮肤搔痒感、红斑、粟粒状丘疹、小水疱、脱屑等。对眼和呼吸道有刺激性。大量口服刺激胃肠道。

环境危害:

对环境有危害,对水体可造成污染。

储存注意事项:

储存于阴凉、通风的库房。远离火种、热源。防止阳光直射。包装密封。应与氧化剂分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有合适的材料收容泄漏物。

接触控制/个体防治

工程控制:

密闭操作,局部排风。

呼吸系统防护:

空气中粉尘浓度超标时,必须佩戴自吸过滤式防尘口罩。紧急事态抢救或撤离时,应该佩戴空气呼吸器。

百菌清

标识

中文名称:

四氯间苯二腈

英文名称:

tetrachloroisophthalonitrile;chlorothalonil

分子式:

C8Cl4N2

相对分子质量:

CAS号:

1897-45-6

危规号:

61904

UN编号:

2588

危险性类别:

第6.1类毒害品

外观与性状:

无色无臭结晶。

主要用途:

用作杀菌剂,涂料和粘结剂的防护剂。

运输信息

包装分类:

O53

包装标志:

有毒品

包装方法:

塑料袋或二层牛皮纸袋外全开口或中开口钢桶;两层塑料袋或一层塑料袋外麻袋、塑料编织袋、乳胶布袋;塑料袋外复合塑料编织袋(聚丙烯三合一袋、聚乙烯三合一袋、聚丙烯二合一袋、聚乙烯二合一袋);塑料袋或二层牛皮纸袋外普通木箱;螺纹口玻璃瓶、塑料瓶、复合塑料瓶或铝瓶外普通木箱;塑料瓶、两层塑料袋或两层牛皮纸袋(内或外套以塑料袋)外瓦楞纸箱。

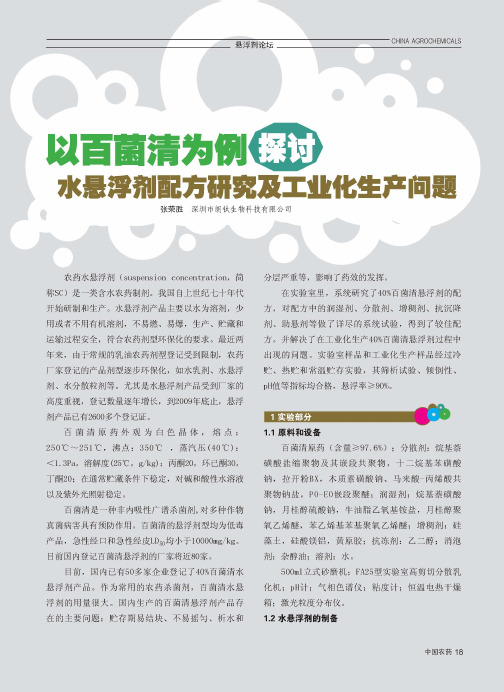

以百菌清为例探讨水悬浮剂配方研究及工业化生产问题

包装

1.2.4 工艺流程图(见图1) 1.3 40%百菌清水悬浮剂项目控制指标

1.3.1 外观:应是可流动、易测量体积的悬浮液 体;存放过程中,可能出现沉淀,但经手摇动,应 恢复原状。不应有结块。

1.3.2 主要质量指标

项目 百菌清含量(%) pH范围

倾倒后残余物(%) 倾倒性

洗涤后残余物(%) 悬浮率(%) 筛析(通过44微米试验筛)(%) 持久泡沫量(放置1min)(ml) 低温稳定性 热贮稳定性

1.2.2 另取增稠剂,与适量水混合,经高剪切分

散乳化机剪切,使物料均匀分散;必要时升温,使 增稠剂充分与水混合。备用。

1.2.3 物料砂磨3~4小时后,加入已经制备好的 增稠剂,继续砂磨,过程中视情况加入消泡剂,检 测合格后即可出料。

原药

分散剂润 湿剂

水

高剪切

增稠剂 胶体磨

砂磨

消泡剂 检验合格

图1 40%百菌清水悬浮剂加工工艺流程图

表1 不同润湿剂对40%百菌清悬浮剂质量的影响

编号 润湿剂

用量% 悬浮率% 热贮后指标 流动性 析水率%

T-01 烷基萘磺酸钠

4

83.3

6

良

T-02 月桂醇硫酸钠

4

74.7

5

差

T-03 牛油脂乙氧基铵盐 4

80.5

4

良

T-04 十二烷基苯磺酸钙 4

78.0

3

良

T-06 月桂醇聚氧乙烯醚 4

91.8

0

1 实验部分 1.1 原料和设备

百菌清原药(含量≥97.6%);分散剂:烷基萘 磺酸盐缩聚物及其嵌段共聚物,十二烷基苯磺酸 钠,拉开粉BX,木质素磺酸钠、马来酸-丙烯酸共 聚物钠盐,PO-EO嵌段聚醚;润湿剂:烷基萘磺酸 钠,月桂醇硫酸钠,牛油脂乙氧基铵盐,月桂醇聚 氧乙烯醚,苯乙烯基苯基聚氧乙烯醚;增稠剂:硅 藻土,硅酸镁铝,黄原胶;抗冻剂:乙二醇;消泡 剂:杂醇油;溶剂:水。

百菌清安全技术说明书(msds)

无资料

燃爆危险:

无资料

第三部分:成分/组成信息

有害物成分:

四氯间苯二腈;百菌清

含量:

100%

第四部分:急救措施

皮肤接触:

用肥皂水及清水彻底冲洗。就医。

眼睛接触:

拉开眼睑,用流动清水冲洗15分钟。就医。

吸入:

脱离现场至空气新鲜处。就医。

食入:

误服者,饮适量温水,催吐。就医。

第五部分:消防措施

自燃温度:

无资料

燃烧性:

可燃

溶解性:

微溶于水,溶于丁酮、环己烷、酸。

相对密度(水=1):

1.7(25/4℃)

相对蒸气密度

(空气=1):

无资料

分子量:

265.90

燃烧热(kJ/mol):

无资料

临界压力(MPa):

无资料

爆炸上限%(V/V):

无资料

爆炸下限%(V/V):

无资料

外观与性状:

无色无臭结晶。

主要用途:

分子结构数据:

暂无

计算化学数据:

1.疏水参数计算参考值(XlogP):无2.氢键供体数量:03.氢键受体数量:24.可旋转化学键数量:05.互变异构体数量:无6.拓扑分子极性表面积47.67.重原子数量:148.表面电荷:09.复杂度:28410.同位素原子数量:011.确定原子立构中心数量:012.不确定原子立构中心数量:013.确定化学键立构中心数量:014.不确定化学键立构中心数量:015.共价键单元数量:1

身体防护:

穿工作服。

手防护:

戴防护手套。

其他防护:

无资料

第九部分:理化特性

pH:

无资料

熔点(℃):

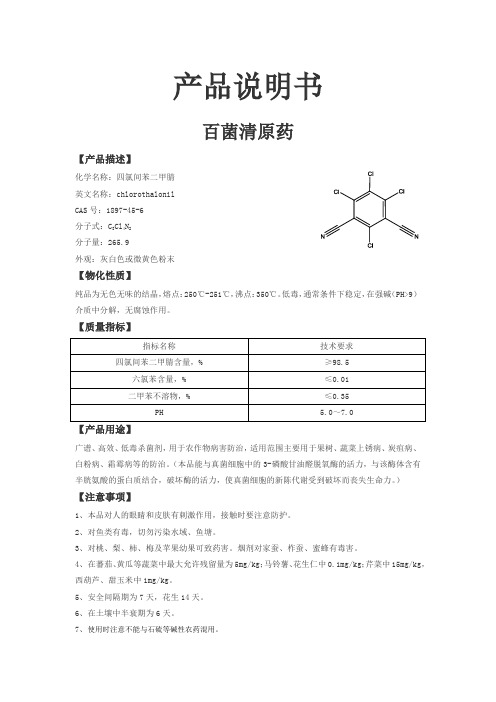

产品说明书-百菌清原药

产品说明书百菌清原药【产品描述】化学名称:四氯间苯二甲腈英文名称:chlorothalonilCAS号:1897-45-6分子式:C8Cl4N2分子量:265.9外观:灰白色或微黄色粉末【物化性质】纯品为无色无味的结晶,熔点:250℃-251℃,沸点:350℃。

低毒,通常条件下稳定,在强碱(PH>9)介质中分解,无腐蚀作用。

【质量指标】【产品用途】广谱、高效、低毒杀菌剂,用于农作物病害防治,适用范围主要用于果树、蔬菜上锈病、炭疽病、白粉病、霜霉病等的防治。

(本品能与真菌细胞中的3-磷酸甘油醛脱氧酶的活力,与该酶体含有半胱氨酸的蛋白质结合,破坏酶的活力,使真菌细胞的新陈代谢受到破坏而丧失生命力。

)【注意事项】1、本品对人的眼睛和皮肤有刺激作用,接触时要注意防护。

2、对鱼类有毒,切勿污染水域、鱼塘。

3、对桃、梨、柿、梅及苹果幼果可致药害。

烟剂对家蚕、柞蚕、蜜蜂有毒害。

4、在蕃茄、黄瓜等蔬菜中最大允许残留量为5mg/kg;马铃薯、花生仁中0.1mg/kg;芹菜中15mg/kg,西葫芦、甜玉米中1mg/kg。

5、安全间隔期为7天,花生14天。

6、在土壤中半衰期为6天。

7、使用时注意不能与石硫等碱性农药混用。

【包装及存储】25kg/纸塑复合袋、500kg/包,可根据要求包装。

在常温贮存条件下稳定,对光照稳定,在弱酸、弱碱介质中稳定,在强碱(PH>9)介质中分解,无腐蚀性。

[通用名称]百菌清( chlorothalnil)。

[其他名称]打克尼尔( Daconil)、达科宁、大克灵、桑瓦特、克劳优、霉必清、四氯异苯腈、顺天星一号。

[毒性]百菌清属低毒杀菌剂。

原粉对人白鼠急性L『服LDs。

和兔急性经皮LDs。

均大于10 000毫克/千克。

对兔眼结膜和角膜有严重刺激作用,产生不可逆的角膜混浊,对皮肤有明显刺激作用。

对鱼类毒性大。

[作用特点]百菌清是一种,“谱性、保护性杀菌剂。

没有内吸传导作用,也不会从喷药部位及植物根吸收。

百菌清

密度 1.71g/cm3沸点350.5°C at 760 mmHg闪点153.8°C蒸汽压 4.36E-05mmHg at 25°C折射率 1.632产品用途属广谱、高效、低毒杀菌剂,用于农作物病害防治危险品标T+ - 极高毒性物品志N - 危害环境的物品百菌清- 性质开放数据可信数据纯品为白色结晶,无臭味I工业品略有刺激臭味。

25℃时溶解度为:二甲苯8g/kg、二甲基甲酰胺3g/kg、环乙醇3g/kg、二甲基亚砜2g/kg、丙酮2g/kg、煤油lg/kg、水0.6mg/kg。

在碱和酸性水溶液中以及对紫外光照射,都可稳定存在。

不耐强碱,无腐蚀性。

百菌清- 制法间苯二甲酸与亚硫酰氯作用生成间苯二甲酰氯,然后在铁催化剂存在下氯化,制得四氯间苯二甲酰氯,通氨氨化得到四氯间苯二甲酰胺;再在三氯氧磷存在下,脱水可得百菌清。

或者用间二甲苯经氨氧化制得1,3-=氰基苯,再氯化制得百菌清,也可将间二甲苯先氯化制得1,3-=甲基一2,4,5,6一四氯苯,然后再经过氨氧化制得百茵清。

百菌清- 用途据是一种高效低毒广谱的杀菌剂,对多种作物真菌病害具有预防作用。

药效稳定,残效期长。

可用于小麦、水稻、蔬菜、果树、花生、茶叶等作物,可防制麦类赤霉病、番茄早疫病、晚疫病、叶霉病、斑枯病,瓜类霜霉病、炭疽病等,还可用于桃褐腐病、疮痂病,茶炭疽病、茶饼病、网饼病,花生叶斑病,橡胶溃疡病,甘蓝霜霉病、黑斑病,葡萄炭疽病,茄子灰霉病,橘子疮痂病。

百菌清- 安全性大鼠经口LD50>lOOOOmg/kg,小鼠经口LD50为3700mg/kg;兔经皮LD50为>lOOOmg/kg;大鼠吸入LCso>4. 7mg/L(lh)。

对兔眼睛的结膜和角膜有较强的刺激作用。

动物试验未见致癌、致畸、致突变作用。

虹鳟鱼LC50为0. 205mg/L,鲶鱼为0.430mg/L,鲤鱼为0. 1~0.5mg/L,大翻车鱼为0.380mg/L,小野鸭经口LC50>20500mg/kg,鹌鹑为5200mg/kg。

一种百菌清和腐霉利复配烟剂及其制备方法[发明专利]

![一种百菌清和腐霉利复配烟剂及其制备方法[发明专利]](https://img.taocdn.com/s3/m/cbb88102b80d6c85ec3a87c24028915f804d848c.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101554162A[43]公开日2009年10月14日[21]申请号200810103829.9[22]申请日2008.04.11[21]申请号200810103829.9[71]申请人北京绿色农华生物工程技术有限公司地址101109北京市通州区漷县镇工业区漷兴街88-40号[72]发明人徐踪跃 李鹏 徐万涛 王成 吴俊玲 周晨光 吴家全 陈义明 李凤明 齐正红王丹玉 马学成 钱丽萍 [51]Int.CI.A01N 25/18 (2006.01)A01N 37/34 (2006.01)A01N 43/38 (2006.01)A01P 3/00 (2006.01)权利要求书 1 页 说明书 4 页[54]发明名称一种百菌清和腐霉利复配烟剂及其制备方法[57]摘要本发明涉及一种百菌清和腐霉利复配烟剂及其制备方法。

该发明的配方为(重量百分比):百菌清10-45%、腐霉利10-40%、助燃剂10-30%、燃料10-30%、辅助剂补足100%;所述烟剂是袋式包装,安全性好,在配制、贮运和使用的过程中,不会自燃;包装简单易行,成本低廉,有效地隔绝产品与外部水分接触;使用方便,对施药人员安全;生产设备不复杂,工艺简单易行,减少环境污染。

200810103829.9权 利 要 求 书第1/1页1、一种百菌清和腐霉利复配烟剂及其制备方法,其配方为(重量百分比):百菌清10-45%、腐霉利10-40%、助燃剂10-30%、燃料10-30%、辅助剂补足100%。

2、根据权利要求1所述一种百菌清和腐霉利复配烟剂,其特征在于,助燃剂选自硝酸铵、硝酸钾、硝酸钠、过氯酸钾、高锰酸钾中的一种或几种。

3、根据权利要求1所述一种百菌清和腐霉利复配烟剂,其特征在于,燃料选自玉米芯、牛粪末、秸秆、甘蔗渣中的一种或几种。

4、根权利要求1所述一种百菌清和腐霉利复配烟剂,其特征在于,辅助剂选自石膏粉、高岭土、膨润土、硅藻土中的一种。

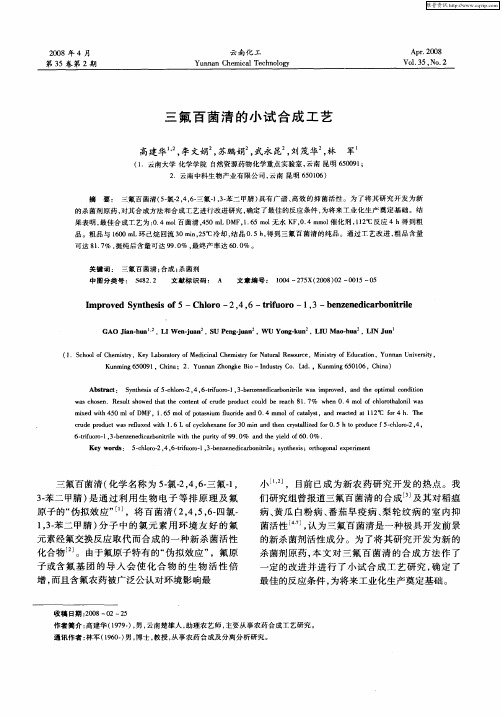

三氟百菌清的小试合成工艺

的杀菌剂原药 , 对其合成方法和合成工艺进行改进研究 , 确定了最佳的反应条件 , 为将来工业化生产 奠定基础。结 果表明 , 最佳合成工艺为 :. o 百菌清 ,5 F,.5m l 0 4m l 4 0mLDM 16 o 无水 K 0 4mm l F,. o 催化剂 ,1  ̄ l2C反应 4h得到粗 品。粗品与 10 L环己烷 回流 3 i 2  ̄ 60m 0mn,5C冷却 , 结晶 0 5h得 到三氟 百菌清的纯品 。通过工艺改 进 , . , 粗品含量

wa h s n R s l h we a h o t n r d r d c o l e r a h 8 . % wh n 0 4 mo h o o h o i wa s c o e . e u ts o d t tt e c n e to c u e p o u t c ud b e c 7 h f 1 e . lo c l r t a n l s f l mie t 5 x d wi 4 0 mlo DMF.1 6 lo o a su fu r e a d 0. h f . 5 mo p ts i m o d n 4 mmo a ay t n e c e l ℃ f r . T e f l i lo c t s .a d r a t d a l 2 f l t 0 h 4 h c u e p o u tWa f x d wih 1 6 L o y lh x n _ O mi n h n c salz d f rO 5 h t r d c - h o o 2, r d rd c s r l e t . fc co e a e f T3 e u 0 n a d t e r t ie _ . o p o u e f5 c lr - 4, y l 0 6 t f o o 1 3 b n e e ia b nt l t h u l 9. .r u r . . . e z n d c r o i e wi t e p rt o 9 O% a d t e ye d o 0. % . i i r h yf n h i l 6 O f

化工过程开发2百菌清的工程开发研究

③ 从经济角度出发,建议用反应中生成的HCl代替Cl2稀 释反应物料,并进行不同排放方案的两种流程比较。结果 证明,其流程可以实现。由于降低了Cl2配比,节省了Cl2 和N2,产品成本又可降低6%。

停止 工程设计建设阶段

百菌清的工程开发研究

四氯间苯二腈(俗称百菌清),工业产品 为白色或灰白色粉末。百菌清具有杀菌谱广、 高效、低毒、无抗药性、无药害,并可与多种 农药复配等特点,对各种农作物的真菌病害具 有防治作用。

例 百菌清的工程开发研究

1. 小试阶段

在实验室进行了氯化反应器选型、催化剂筛选及反应 条件优化试验,获得了最优工艺条件:

氯化尾气处理工艺改进

1、“水~碱分段吸收法”

HCl用自来水吸收去除, Cl2用烧碱吸收。即尾气经过降膜 吸收塔,氯化氢气体基本上被水吸收,产生低含量盐酸 (含微量次氯酸),然后用烧碱吸收剩余的HCl气体和Cl2。 低含量盐酸用于处理公司碱性废水,次氯酸钠作副产品外 销:

尾气中含有Cl2年总量801t。需要100%烧碱902.54 t, 烧 碱价格1700元/t,投入成本153.431万元。水~碱分段 吸收法处理尾氯,对比铁屑水氯化法少投入成本71.57万 元。

2、“吸收~燃烧法”

改造工艺路线为:尾气经降膜吸收塔吸收氯化氢气体后, 用纳氏泵加压,经硫酸干燥塔干燥,再经Cl2缓冲槽后送 到盐酸工段的三合一石墨炉与H2混合燃烧,经冷却、吸收 成商品盐酸。

“吸收~燃烧法”尾氯处理,每天需用98%浓硫酸 1t , 年 投 入 硫 酸 费 用 l2 万 元 , 可 副 产 31 % 盐 酸 2600t,附加收益156万元,与铁屑水氯化法比较:

(百菌清)三规一法

目录第一篇百菌清生产规程1.百菌清工艺操作规程………………………………………1-5 2.百菌清检修操作规程………………………………………5-8 3.百菌清工段安全操作规程…………………………………9-11 4.岗位操作法………………………………………………11-15 第二篇百菌清精制规程1.百菌清精制工艺规程.............................................16-19 2.百菌清精制检修操作规程 (19)3.百菌清精制安全操作规程…………………………………19-20 4.百菌清精制岗位操作法……………………………………21-22 第三篇维修规程1.电、气焊工安全规程 (22)2.电、气焊工操作法………………………………………22-23第一篇百菌清生产规程1.百菌清工艺操作规程1.1产品概述1.1.1百菌清,化学式为:C8CL4N2;化学名称为:1,2,4,5—四氯—3,6—2腈基苯,四氯间苯二甲腈。

纯品为白色晶体,熔点250-251℃,沸点350℃。

蒸汽压小于0.01毫米汞柱(40℃)。

在水中溶解度为0.6ppm,在丙酮中为2克/公斤,二甲苯中为8克/公斤。

工业品含量约为98%,在碱和酸性水溶液中以及对紫外光照射都是稳定的。

1.1.2反应方程式为:C8H4N2 +4CL2=C8CL4N2+4HCL↑反应物的质量比为:128(二腈):284(氯气):266(百菌清):146(氯化氢气体)1.1.3工艺流程:→百菌清盐酸漂液1.2工艺控制条件1.2.1物料配比间苯二甲腈100kg/hr;氮气90m3/h;氯气50-60m3/hr;1.2.2工艺参数控制1.2.2.1固定床前部系统压力在0.02—0.2Mpa,固定床下部测压点为微负压;1.2.2.2油炉温度为:≤295C;系统油温在255℃-275℃;1.2.2.3熔化器A、B温度为160℃-190℃;1.2.2.4计量泵温度为165℃-180℃;1.2.2.5汽化器温度为240℃-270℃;l.2.2.6氮气压力0.3±0.02Mpa;1.2.2.7氮气加热器温度>200℃;1.2.2.8氯气压力0.3±0.02Mpa;1.2.2.9氯气加热器温度≥150℃;1.2. 2.10流化床反应温度265℃-310℃;1.2.2.11捕集器温度<160℃;1.3岗位操作1.3.1开车前准备1.3.1.1检查系统中各设备及连接管道、仪表、阀门等部位是否具备开车条件;ISO9001:2000质量体系文件汇编XH—03—003—W0011.3.1.2检查主要二腈、液氯,及辅助原材料氮气、导热油、催化剂等储备情况;1.3.1.3将催化剂均匀地加入固定床列管中;1.3.1.4再次检查系统中设备、油路管道的密封性,及各油阀、保温大球阀,尾气阀门等开关要求;1.3.1.5油炉将准备好的导热油注入低位槽至容积2/3处(已具备);通知油炉人员把准备好的导热油注入系统循环,待高位槽油液位压差表高液位显示时,油炉人员迅速关闭低位槽进油阀门,打开系统回油路阀门,系统油进入正常循环状态,油炉点火提温;1.3.1.6将流化床上部手孔打开,通氮气,加流化床催化剂。

百菌清检测方法

百菌清百菌清和福美双在蘑菇上的残留研究仪器:VARIANGC3800气相色谱仪,ECD检测器及色谱工作站(美国VARIAN公司);1100高效液相色谱仪、紫外检测器及色谱工作站(美国Agile公司);N-1000旋转蒸发仪(日本EYELA公司)SHB-Ⅲ循环式多用真空泵(郑州长城科贸有限公司);高速匀浆机(江苏金坛仪器厂);KQ-100B超声波清洗器(昆山市超声仪器有限公司);12孔固相萃取装置(美国Supelco公司);C18固相萃取柱(500mg/3mL)(美国Supelco公司)。

百菌清(chlorothalonil)标准品(99.9%)、福美双(thiram)标准品(99.8%)购于百灵威化学技术有限公司;30%菇丰(百菌清+福美双)可湿性粉百菌清前处理方法取100g左右缩分后的蘑菇样品,切碎混匀,准确取其2·0g于100mL具塞三角瓶中,加入25mL正己烷-丙酮-浓硫酸(98%)-水(40∶20∶1∶1,体积比)混合液,在高速匀浆机中搅碎。

用10mL丙酮冲洗匀浆机,合并提取液,超声提取20min,抽滤。

用少量丙酮洗涤滤渣,滤液转移至分液漏斗中静置,弃水层。

有机层过无水硫酸钠,40℃减压浓缩。

用氮气吹干,用甲醇-水(20∶80,体积比)定容至2mL,待净化。

C18固相萃取柱分别用甲醇和水各5mL预淋活化。

加入上述提取液1mL,使其以1~2滴/s的速度通过C18小柱,用2.5mL水淋洗,通空气使柱干燥。

最后用3mL二氯甲烷洗脱,洗脱液用氮气吹干,乙酸乙酯定容至1mL,待GC分析。

气相色谱条件色谱柱为毛细管柱,DIKMADM-5(30m×0.25mm×0.25μm);进样口温度300℃;载气为氮气,流速0.5mL/min;程序升温初始温度150℃,保留1min,25℃/min升温至250℃,保留5min;检测器温度300℃;进样量1μL分流进样,分流比20。

标准曲线制作准确称取百菌清标准品配制成700mg/L的百菌清乙酸乙酯标准溶液,将其稀释成6个浓度梯度(0.005、0.01、0.1、0.2、1、2μg/mL),分别进样,以峰面积对进样绝对量作标准曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一篇百菌清生产规程1.百菌清工艺操作规程………………………………………1-9 2.岗位操作法…………………………………………………10-14 第二篇精制百菌清生产规程1.百菌清精制工艺规程………………………………………15-19 2.百菌清精制岗位操作法……………………………………20-21 第二篇维修规程1.电、气焊工安全规程 (22)2.电、气焊工操作法…………………………………………22-23百菌清工艺操作规程1产品概述1.1百菌清,化学式为:C8CL4N2;化学名称为:1,2,3,5—四氯—4,6—2腈基苯,四氯间苯二甲腈。

纯品为白色晶体,熔点250-251℃,沸点350℃。

蒸汽压小于0.01毫米汞柱(40℃)。

在水中溶解度为0.6ppm,在丙酮中为2克/公斤,二甲苯中为8克/公斤。

工业品含量约为98%,在碱和酸性水溶液中以及对紫外光照射都是稳定的。

1.2反应方程式为:C 8H4N2+4CL2=C8CL4N2+4HCL↑反应物的质量比为:128(二腈):284(氯气):266(百菌清):146(氯化氢气体)1.3工艺流程:百菌清盐酸漂液2工艺控制条件2. 1物料配比间苯二甲腈100kg/hr;氮气90m3/h;氯气50-60m3/hr;2.2工艺参数控制2.2.1固定床前部系统压力在0.02—0.2Mpa,固定床下部测压点为微负压;2.2.2油炉温度为:≤295C;系统油温在255℃-275℃;2.2.3熔化器A、B温度为160℃-190℃;2.2.4计量泵温度为165℃-180℃;2.2.5汽化器温度为240℃-270℃;2.2.6氮气压力0.3±0.02Mpa;2.2.7氮气加热器温度>200℃;2.2.8氯气压力0.3±0.02Mpa;2.2.9氯气加热器温度≥150℃;2. 2.10流化床反应温度265℃-310℃;2.2.11捕集器温度<160℃;3岗位操作3.1开车前准备3.1.1检查系统中各设备及连接管道、仪表、阀门等部位是否具备开车条件;3.1.2检查二腈、液氯的储备,及辅助原材料氮气、导热油、催化剂等储备情况;3.1.3开车前将给定催化剂均匀地加入固定床列管中,保证无架桥情况;3.1.4打油前再次检查系统中设备、油路管道的密封性,及各油阀、保温大球阀,尾气阀门等开关要求;3.1.5通知油炉人员把准备好的导热油注入系统循环,待高位槽油液位压差表高液位显示时,油炉人员迅速关闭低位槽进油阀门,打开系统回油路阀门,系统油进入正常循环状态,油炉点火提温,升温过程按给定要求;3.1.6将流化床上部手孔打开,通氮气,加流化床催化剂,赶水。

3.2催化剂内水汽处理3.2.1油炉提温,使两床温度缓慢上升,两床上部手孔打开,通氮气把催化剂中的大量水分除掉。

在一定时间后,将两床手孔关闭,进行抽真空继续赶水,待水除净后方可通氯气活化;3.2.2两床同时整换催化剂赶水时间在9-12小时,若部分更换规定床催化剂,赶水时间在7-10小时,赶水具体步骤按车间规定进行。

分段赶水时间表(例)3.3.1净除催化剂内部的水份后,固定床下封头以后系统保持微负压,两床温度保持车间规定温度,开始通氯气活化;3.3.2 活化条件:氯气通30-45m3/hr;氮气通80-90m3/hr;活化时间根据两床反应温度变化而定,当床内温度显示由低温到高温再到低温(260℃—305℃—270℃),活化过程结束。

附--相关工艺通知单----催化剂具体处理过程(例):B.加CAT、赶水、活化、开计量泵全过程一、赶水(12小时)1.系统打油提温,当温度到150℃时,加流化床催化剂KG进口-1 型,保温4小时;2.系统由150℃向200℃提温,提温和保温时间共计4小时;注意:①当温度提到200℃,打上两床赶水孔,抽真空赶水;②加刘化床催化剂后,通氮气80m3/h(赶水期间);3、系统由200℃向255℃提温,提温和保温时间共计4小时;此时,赶水结束。

二、活化(9小时)1.活化时间为9小时;2.系统油温保持255℃;3.活化期间,氯气通40m3/h, 氮气通80m3/h;三、投料1.活化结束前4小时,投A-1料预熔;2.开计量泵前,系统油温保持255℃;同时将氯气改通54m3/h(每瓶使用4小时25—30)分钟);氮气通90m3/h;3.开计量泵前,二腈熔化温度要达到特定的温度;4.开计量泵后,二腈进料速度为100kg/h;5.操作人员要控制好进料速度;6.记录人员、班长勤巡查,做详实记录;7.出现异常情况,严格按车间规定进行调整。

工段长审核签名:时间:工艺技术员签名:时间:备注:特殊情况补充及详细记录3.4投料开车3.4.1活化结束前4小时,操作人员按要求把二腈投到熔化器A内;3.4.2操作人员控制熔化器A、B、计量泵的油阀开度,把温度控制在较适宜的点上,保证熔化器A二腈为液态;3.4.3活化结束,计量泵进料后,根据系统反应状态,均衡物料配比,调整氯气、氮气的流量及系统的油温;3.4.4,计量泵进料初6—10小时,为催化剂吸附过程,此期间没有料出(其温度变化如同活化期间);3.4.5记录人员从赶水开始,详实记录温度、压力、流量等变动情况,发现问题及时反应,并积极做出补救处理措施;3.5酸吸收处理3.5.1酸吸收原理为氯化氢气体溶于水得盐酸;3.5.2开车前打开补水阀将一、二级酸贮罐水液位补至70-80cm;3.5.3油炉温度提到200℃,尾气开风机抽负压,启动酸循环泵,同时把石墨热交换器的冷却水阀打开,检查酸泵运行情况、吸收塔的回流情况;3.5.4从通氯开始,吸收塔开始喷淋吸收生产尾气;3.5.5正常生产期间,每隔10—12小时,把一级酸贮罐内的盐酸打入指定的酸贮槽,把二级酸贮罐内的盐酸打入一级,并把二级酸贮罐补足水;3.5.6正常生产期间要巡查酸漏点、泵运行及酸吸收状况。

3.6尾气吸收处理3.6.1尾气吸收原理为氯气和石灰水中氢氧化钙反应,生成漂液,具体反应方程式为:2Ca(OH)2+2CL2=Ca(CLO)2+CaCL2+2H2O3.6.2开启化灰泵,使用高压水枪喷击熟石灰,石灰浆淌入化灰池,3、4、5、6号化一池,7、8号化2池;3.6.3将化灰池内灰浆打入池循环;3.6.4开启循环泵和喷淋泵;3.6.5油炉温度提到200℃后,开启风机抽负压,从盐酸吸收塔出来的气体被真空抽到喷淋塔内,再次被吸收,注意吸收塔喷淋吸收效果;3.6.6从喷淋塔出来的气体通入清水池吸收、排空。

3.7百菌清的捕集、出料及包装、入库3.7.1正常生产期间,气态百菌清在捕集器内壁上冷却,结晶成固态(呈粉状);3.7.2出料前,先开启出料柜引风机,相应打开准备切换使用的捕集器水阀;3.7.3捕集器有2套,分别为N1,N2,如要使用N2,将此路固定床下部阀门及二捕出口球阀打开,保证无正压现象,相应关闭N1捕集器进出口阀门(注:此系统作为备用系统,循环使用);3.7.4出完料后,应清理两只捕集器之间的连接管道,然后打上手孔(注:两路捕集器之间的物料管道必须每班清理);3.7.5记录人员填好取样通知单,通知分析人员取样,取样必须是分析人员,并且合成人员在场;3.7.6每袋原药规定为25±0.1kg,每袋内必须放批号单;3.7.7经入库人员核对后,安排装卸人员分类码好后,入库时,必须有仓库保管员在场并随即办理入库手续;附--应急停车、应急操作及停车后的启动程序根据百菌清产品生产的特点,每间隔10天左右要停车1到2天更换催化剂,在生产期间暴露出来的问题在停车期间集中处理。

突发事故导致的应急停车主要表现为:停电,设备内部漏油和设备漏氯气。

一、停电1.氯气岗位人员迅速关闭液氯钢瓶阀和氯气汽化器前氯气阀;2.记录人员迅速关闭氯气流量计上下阀门,同时把氮气流量由90 m3/h调到20 m3/h,10分钟后全部关闭;3.合成人员关闭固定床下保温球阀,系统保持0.1 MPa以下的压力,氮气保护催化剂防止系统温度上升;4.油炉岗位用潮湿的煤炭向炉堂内压火,防止油盘管(炉堂)内导热油高温氧化;5.来电后,油炉人员开启循环泵,导热油正常循环。

油炉点火提温到工艺要求的温度;6.合成岗位开启各套系统油泵,保持系统导热油正常循环;7.合成人员打开固定床下保温球阀,同时向系统通氮气90 m3/h;8.尾气岗位开引风机,酸吸收岗位开启酸泵;9.氯气人员把缓冲罐压力调整到0.3 MPa,通氯气30 m3/h,30分钟后,10.油温提到工艺要求后,合成人员开计量泵;11.进料后,合成人员调整捕集器负压,这时正常生产;二、设备内部漏导热油1.合成岗位出料发现料中有黑色块状物料或有恶臭味,系统的温度超出正常的反应温度,此种条件判断为漏油;2.班长通知相关岗位人员做好停车准备工作。

3.加料人员停计量泵;4.氯气岗位人员关闭氯气钢瓶阀和氯气汽化器前氯气阀,并且做好对缓冲罐内氯气的置换工作;5.记录人员关闭氯气流量计处氯气阀门,同时把氮气由90 m3/h调整为110 m3/h,对系统进行保护;6.通知油炉人员把相关的回往低位槽的油阀打开;7.通知油炉人员关闭相关的油循环泵;8.合成岗位人员对相关系统进行回油;9.停车后检查处理,更换催化剂,重新开车。

三、氯气泄露若系统中出现漏氯影响正常生产的因素,由班长通知协调各岗位进行停车处理1.氯气岗位缓冲罐、管道等腐蚀漏氯气停车处理:a.合成加料岗位人员停计量泵;b.氯气岗位人员关闭氯气钢瓶阀和氯气汽化器前氯气阀;c. 合成岗位记录人员关闭相应系统的氯气阀门,继续向系统内通氮气20 m3/h;d.通知尾气岗位人员做好氯气置换准备工作,氯气岗位人员做好对氯气缓冲罐中的氯气置换。

e.氯气缓冲罐置换为零,再向缓冲罐内部通氮气置换,罐内部或管道经检测无氯气,开始进行处理;f.将漏点处理后进行试压,经检查,处理完好,通知各岗位准备开车生产;g.氯气岗位人员将氯气钢瓶阀打开,把缓冲罐压力调整到0.3 MPa,通氯气30 m3/h,30分钟后;h. 油温提到工艺要求后,合成人员开计量泵;i.进料后,合成人员调整捕集器负压,这时正常生产2.合成岗位系统设备腐蚀漏氯气停车处理:a.合成加料岗位人员停计量泵;b.氯气岗位人员关闭氯气钢瓶阀氯气汽化器前氯气阀;c. 合成岗位记录人员关闭相应系统的氯气阀门,继续向系统内通氮气;d. 维修处理过程中要把氮气阀门完全关闭,系统保持微负压;e.办理相关手续后,开始处理;f.将漏点处理后进行试压,经检查,处理完好,通知各岗位准备开车生产;g.氯气岗位人员将氯气钢瓶阀打开,把缓冲罐压力调整到0.3MPa,记录人员先开氮气阀门,通90 m3/h,再通氯气30m3/h,30分钟后准备开计量泵;h. 油温调整到工艺要求后,合成人员开计量泵;i.正常进料后,记录人员把氯气由30 m3/h调整到正常要求,合成人员调整捕集器负压,这时正常生产百菌清更换催化剂操作规程1.六氯上升或含量过低,需停车更换催化剂,先停止向熔化器A内加料,待熔化器内二腈打完,停计量泵,待床内部二腈反应完(流花床1温度低于270℃),关闭氯气钢瓶阀,待氯气缓冲罐内压力小于0.1 Mpa,停止向系统内部通氯,并打开尾气真空阀,将缓冲罐内氯气置换完;同时关闭固定床物料阀门,通氮气(0.2Mpa),排汽化器内渣,然后切换油路阀门,开鼓风机对系统油降温,待流1温度降到180℃以下,回系统油,停氮气,放流化床催化剂,待系统中的导热油回尽,开始检修。