原材料实木颗粒板生产工艺流程图

实木颗粒板的制作工艺流程

实木颗粒板的制作工艺流程英文回答:To make solid wood particle board, several steps are involved in the manufacturing process. Here is a detailed description of the process:1. Timber selection: The first step is to select the appropriate timber for making solid wood particle board. Different types of wood can be used, such as pine, oak, or birch. The timber should be of good quality and free from defects like knots or cracks.2. Log preparation: Once the timber is selected, it needs to be cut into logs of the desired length. The logs are then debarked to remove the outer layer of bark.3. Chipping: The debarked logs are then fed into a chipper machine, which cuts them into small wood chips. These chips can vary in size, depending on the desiredthickness of the final particle board.4. Drying: The wood chips are then dried to reducetheir moisture content. This is usually done in a kiln or through air-drying methods. The moisture content needs to be carefully controlled to ensure the stability and quality of the final product.5. Blending: After drying, the wood chips are blended together to create a homogeneous mixture. This is done by combining chips of different sizes and species to achieve the desired characteristics of the particle board.6. Resin application: A resin binder is then applied to the wood chips to bind them together. The resin can be a synthetic adhesive like urea-formaldehyde or a natural adhesive like soy-based resin. The resin is evenly distributed over the wood chips to ensure proper bonding.7. Mat formation: The resin-coated wood chips are then spread out on a conveyor belt or in a forming machine. Pressure is applied to compress the chips and form a mat.The thickness of the mat can be adjusted to achieve the desired density and strength of the particle board.8. Hot pressing: The mat is then transferred to a hot press machine, where heat and pressure are applied. This process activates the resin and bonds the wood chips together to form a solid panel. The temperature and pressure need to be carefully controlled to ensure proper curing of the resin and prevent any defects in the final product.9. Trimming and sanding: After the hot pressing, the solid wood particle board is trimmed to the desired size and shape. It is then sanded to achieve a smooth and even surface. This step helps to improve the appearance and quality of the final product.10. Finishing: The particle board can be finished with various coatings or laminates to enhance its durability and aesthetics. This can include applying a layer of paint, veneer, or laminate to the surface.11. Quality control: Throughout the manufacturing process, quality control checks are conducted to ensure that the particle board meets the required standards. This includes checking for defects, such as delamination, warping, or uneven thickness.中文回答:制作实木颗粒板的工艺流程包括以下几个步骤:1. 选材,首先需要选择适合制作实木颗粒板的木材。

木材颗粒制粒工艺流程

木材颗粒制粒工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!木材颗粒制粒工艺流程一、原料准备阶段在开始木材颗粒制粒之前,需要进行充分的准备工作。

生物质木质颗粒的工艺流程

生物质木质颗粒的工艺流程

生物质木质颗粒的工艺流程主要包括原料处理、破碎、干燥、造粒和包装等步骤。

1. 原料处理:将采集到的生物质原料,如木材、秸秆等,进行除杂、剪切或切碎等预处理,去除杂质,以便后续加工。

2. 破碎:将经过预处理的原料送入破碎机中,经过破碎、粉碎等操作,将原料进一步细化为较小的颗粒,提高颗粒的均匀性和可操作性。

3. 干燥:在干燥设备中,将颗粒状的原料进行烘干,去除原料中的水分,提高颗粒的燃烧效率和质量稳定性。

4. 造粒:经过干燥的原料进入造粒机,在高温高压下,通过挤压、压制等方式将原料形成规整的颗粒状物料。

5. 冷却:将造粒后的颗粒通过冷却装置进行冷却处理,防止颗粒在包装和储存过程中吸湿。

6. 筛分:经过冷却的颗粒进入筛分装置,通过不同颗粒大小的筛网进行筛分,分离出符合要求的颗粒。

7. 包装:将筛分好的颗粒通过自动包装机进行包装,一般采用编织袋或塑料袋

进行包装,以便储存和运输。

以上是生物质木质颗粒生产的主要工艺流程,每个步骤中都需要相应的设备和技术来完成。

这些工艺流程的目的是将生物质原料转化为高效的颗粒燃料,用于取代传统的煤炭和木柴等能源,实现能源的可持续利用。

实木家具工艺流程图

实木家具工艺流程图

实木家具是指产品的所有结构及可见部分,均以整块木料加工制作成,不使用任何贴面。

产品表里如一,即使刨去面层,内部也是完全相同的材质,换句话说,实木家具天然木材制成的家具,即所谓的纯实木家具,所有材料都是未经再次加工的天然材料,不使用任何人造板制成的家具。

家具表面一般都能看到木材真实的纹理。

如果想要真正展现出实木家具的自然原始之美,展现出自身的原木色,释放出自然与原始之美。

实木家具生产工艺就显得特别重要了。

实木家具工艺流程图

购进原木——开料——烘干——下料——拼板——下料——画线——开榫、打眼、开槽——组装——油漆——包装——出厂

其中施工工序分为三大类:

1:机械包括:

开料——烘干——下料——拼板——下料——画线——开榫、打眼、开槽;

2:组装:

这里就是组装组装这一工序看起来比较简单,一个家具的好坏都在这里了,所以这里是要求最细注意的地方最多的;

3:油漆包括:

打磨——刷底色——上腻子——喷漆——敲打----面漆。

看似简单,实则每个细节都要好好把握,以保证实木家具产品的质量。

原材料实木颗粒板生产实用工艺流程

实木颗粒板生产工艺实木颗粒板生产工艺流程原料---刨花制备---干燥---分选---拌胶---铺装---预压---热压---后处理---检验---入库一、实木颗粒板生产木质原料(1)原材料种类小径级原木:原材料基地提供的小径级原木原料造材剩余物胶合板木芯剩余物:采伐剩余物(间伐剩余物,枝桠材)加工剩余物(板皮,端头,碎单板,锯屑)竹材和农作物秸秆(杆类,壳类,渣类)(2) 原材料的选择1。

资源丰富M=KM’M--- 一年生产所需原料; M’--- 产量;K--- 生产1立方米人造板所需原料 K=1.52。

原料本身密度低,强度高密度低,可增大板材的压缩率,板材能获得较高强度。

密度低,提高单位重量原料的刨花表面积(比表面积),可使板材获得较高的胶合强度。

目前,生产中多采用针阔叶材混合原料。

3。

树皮含量经量少树皮对板材的影响:树皮颜色深,板面质量差(有斑点);树皮中有角质物质,影响板材强度;通常要求生产总树皮含量小于10%,且仅作芯层材料。

4。

含水率要适合一搬要求含水率在40%-60%内。

含水率过低,板材脆性大,原材料制备过程中产生的木屑多,影响板材质量。

含水率过高,干燥时所要的能耗大。

5 。

PH值要适合木材HP值影响固化剂的用量和胶黏剂的固化速度。

固化剂呈酸性,原料若呈碱性,则固化剂用量就多,反之则少。

6。

抽提物含量尽量少抽提物多为油脂类物质(石蜡,油脂,树胶等)影响胶黏剂对板材的润湿性,不利于胶合。

但能起到防水作用。

二、实木颗粒板刨花制备1. 刨花形态刨花的几何形态(长,宽,厚对其表面积)对刨花板的质量有较大影响,其中其中影响最大的厚度。

一般刨花越薄,板的强度越高,但过薄的刨花容易碎裂,很难保证刨花板的表面质量和强度要求。

在测试刨花板的抗拉强度和抗弯强度时,总希望刨花在板内断裂而不是被拔出。

这样的刨花板才能够发挥刨花最大的木质纤维强度,这样理想的刨花几何形状,即刨花的长,宽和厚度是制造刨花板重要的工艺参数,也是工艺和设备追求的方向。

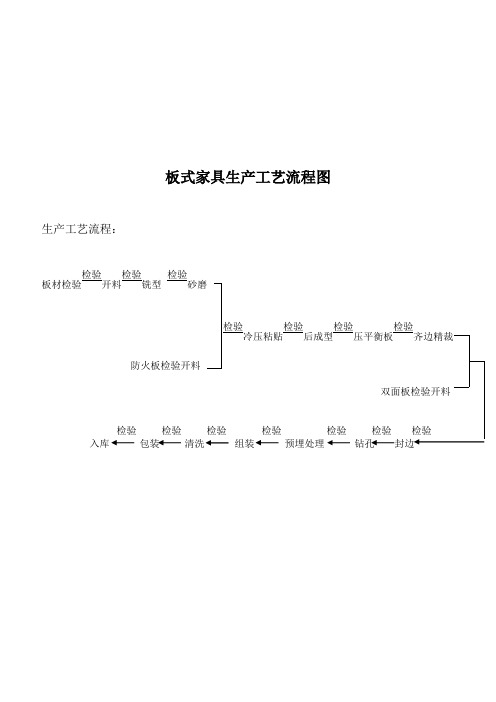

板式家具生产工艺流程图.doc

板式家具生产工艺流程图生产工艺流程:板材检验检验开料检验铣型检验砂磨冷压粘贴检验后成型检验压平衡板检验齐边精裁防火板检验开料检验检验检验检验检验检验入库包装清洗组装预埋处理钻孔浅析板式家具生产工艺核心提示:未来几年内国内板式家具厂将出现两种主要生产局面:一是集团化企业的规模化生产,企业投资一次到位,生产设备先进,市场占有率高,资金雄厚,这些企业生产是大而全,工艺流程也将更错综复杂;另一种就是一些中小企业为了生存或是依附于大企业或是自己联合起来增强竞争力,形成一种联合的生产局面,生产工艺流程将会更细化,会出现工序生产企业,如开料就可以单独立厂,将各联合企业的板料统一加工,再如有些厂去做油漆或某个产品零部件,以提高生产设备的利用率。

无论是前者还是后者,要求产品的工艺流程设计都要越来越清楚,越来越完善,达到高度的协调统一,这样才能配合运作。

再有就是计算机同局域网的普及和应用,工艺流程现场管理将实行无工艺文件管理,全部采用条码管理,生产管理将会更方便、更快捷、更准确。

国内板式家具的发展历程:所谓板式家具,是指以人造板为基本材料,配以各种贴纸或者木皮,经封边、喷漆修饰而制成的家具。

同实木家具相比其主要有两点特征:一是不易变形,可拆卸安装,方便运输和仓储,可以说板式家具的外观设计变化更多,更具个性。

二是节约木材资源,提高木材利用率。

这两点是板式家具在当今市场上迅猛发展的主要因素。

国内板式家具的发展主要是从上个世纪八十年代末九十年代初开始经历了一个从无到有、从幼稚到成熟的发展历程。

板式家具至今近二十年的发展道路上主要经历了两个主要发展阶段。

一是九五年前后中国板式家具的第一次发展,当时分南北两派。

北方企业以天坛、光明、华鹤等一批优秀的国营企业为代表,产品主要走日式风格,多是板式同实木结合;南方主要是一些港资企业,如:恒益、迪信、富运、伟安等,产品风格主要是欧式现代款式。

当时的企业无论是从南到北其板式生产设备、主要原材料、五金配件都要依赖进口,在第一次发展浪潮中一些经营不善的企业,如恒益、爱富兰等虽然在企业硬件设施,如生产设备等有所加强,但在市场营销、产品开发、生产管理等一些软件上没能及时跟上最后被无情淘汰出局。

实木颗粒生产流程

实木颗粒生产流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!实木颗粒生产流程一、原料准备阶段。

实木颗粒的生产首先要进行充分的原料准备。

实木颗粒板的生产流程

实木颗粒板的生产流程英文回答:The production process of solid wood particle board involves several steps. Let's take a look at the detailed process:1. Wood Preparation: The first step is to prepare the wood. Logs are usually debarked and cut into smaller pieces. These pieces are then chipped or shredded into small wood particles.2. Drying: The wood particles need to be dried toreduce moisture content. This is typically done in a drying kiln. The drying process ensures that the wood particlesare suitable for further processing and prevents issueslike warping or cracking.3. Mixing: Once the wood particles are dried, they are mixed with a binder. The binder can be a resin-basedadhesive or a wax-based adhesive. The purpose of the binder is to hold the wood particles together and provide strength to the final product.4. Forming: The mixture of wood particles and binder is then spread onto a flat surface or a conveyor belt. It is compressed under high pressure to form a mat. The mat is usually made to a specific thickness and density, depending on the desired end product.5. Pressing: The mat is then transferred to a hot press. The hot press applies heat and pressure to the mat, causing the binder to cure and bind the wood particles together.The temperature and pressure are carefully controlled to ensure proper curing and bonding.6. Trimming and Sanding: After the pressing process,the solid wood particle board is trimmed to the desiredsize and shape. It is then sanded to smoothen the surface and remove any imperfections.7. Finishing: The final step involves applying a finishor coating to the solid wood particle board. This can be a stain, paint, or varnish, depending on the desired appearance and protection.中文回答:实木颗粒板的生产流程包括以下几个步骤:1. 木材准备,首先需要准备木材。

颗粒板的制作流程

颗粒板的制作流程1.颗粒板的制作首先需要将木材切割成合适的大小。

The production of particle board first requires cutting the wood into appropriate sizes.2.然后将木屑和粘合剂混合在一起。

Then the wood chips are mixed with adhesive.3.混合后的木屑被装进模具进行压缩。

The mixed wood chips are packed into a mold and compressed.4.压缩后的颗粒板需要进行干燥处理。

The compressed particle board needs to undergo drying.5.干燥后的颗粒板需要进行修整和切割。

After drying, the particle board needs to be trimmed and cut.6.修整和切割后的颗粒板需要进行拼接和粘合。

The trimmed and cut particle board needs to be assembled and glued.7.最后对颗粒板进行质量检验。

Finally, the particle board undergoes quality inspection.8.确保合格后,颗粒板可以进行包装和运输。

Once confirmed as qualified, the particle board can be packaged and transported.9.制作颗粒板的这个过程需要严格控制温度和压力。

The process of making particle board requires strict control of temperature and pressure.10.粘合剂需要均匀分布在木屑中,以确保颗粒板的强度。

造粒车间工艺流程图

造粒车间工艺流程图造粒车间工艺流程图是描述造粒车间生产过程的一种图示工具。

它通过图形化的方式展示了从原料准备到成品包装的整个生产过程,包括各个工序之间的关系和流程顺序。

下面是一个标准格式的造粒车间工艺流程图的详细描述。

1. 原料准备原料准备是造粒车间生产的第一步。

在该步骤中,原料被送到车间,并经过检验和筛选。

合格的原料被储存在指定的区域,等待进一步处理。

2. 研磨在研磨工序中,原料经过破碎机的处理,被研磨成适当的颗粒大小。

这有助于提高后续工序的效果,并确保最终产品的质量。

3. 混合研磨后的原料被送到混合机中进行混合。

混合的目的是将不同的原料按照特定的配方比例混合在一起,以确保最终产品的均匀性和一致性。

4. 造粒混合后的原料被送入造粒机,经过加热和压力处理,形成颗粒状的成品。

造粒的过程中,需要控制温度、压力和时间等参数,以确保成品的质量和规格符合要求。

5. 干燥造粒后的颗粒被送入干燥机中进行干燥处理。

干燥的目的是去除颗粒中的水分,提高产品的稳定性和保存期限。

6. 筛分干燥后的颗粒被送入筛分机中进行筛分。

筛分的目的是去除不符合规格要求的颗粒,并将符合要求的颗粒分离出来。

7. 冷却筛分后的颗粒被送入冷却机中进行冷却处理。

冷却的目的是降低颗粒的温度,以确保产品的稳定性和质量。

8. 包装冷却后的颗粒被送入包装机中进行包装。

包装的目的是保护颗粒,防止外界污染和湿气的侵入,并便于运输和储存。

9. 检验包装后的成品被送入检验区进行质量检验。

检验的目的是确保产品符合质量标准和规格要求。

10. 成品储存合格的成品被储存在指定的区域,等待出货。

储存区域需要满足一定的环境条件,以确保产品的质量和保存期限。

以上是一个标准格式的造粒车间工艺流程图的详细描述。

根据具体的工厂和产品要求,工艺流程可能会有所不同,但一般会包括原料准备、研磨、混合、造粒、干燥、筛分、冷却、包装、检验和成品储存等步骤。

这个流程图可以帮助生产人员了解整个生产过程,提高生产效率和产品质量。

实木颗粒板制作工艺

实木颗粒板制作工艺嘿,朋友们!今天咱就来唠唠实木颗粒板制作工艺这档子事儿。

你说这实木颗粒板啊,就像是一个小小的奇妙世界。

想象一下,一堆小木块,就像一群小精灵,它们要经历一场神奇的蜕变呢!先说说原料吧,那就是各种木材啦。

这些木材被切成小小的颗粒,哎呀,就跟那小米粒似的。

然后呢,这些小颗粒就被送进了一个大机器里,就好像进了魔法屋一样。

在这个魔法屋里,小颗粒们要接受胶水的洗礼。

这胶水可重要啦,就像给小精灵们穿上了一层坚固的铠甲。

它们和胶水混合在一起,变得黏糊糊的,可有意思啦。

接着呀,它们就被压制成型啦!就好像被施了魔法,一下子变成了一块大大的板子。

这过程可神奇了,你能想象吗?那么多小颗粒,一下子就变成了整齐的板子。

压制成型后还不算完呢,还得给它们打磨打磨,让它们变得光滑溜溜的,就像小娃娃的脸蛋儿似的。

这打磨的过程可不简单,得小心翼翼的,不能有一点儿马虎。

然后就是切割啦,把大板子按照需要的尺寸切割开来,这就像是给板子做了一次量身定制的裁剪。

实木颗粒板的好处可多啦!它比实木便宜不少呢,咱普通老百姓都能用得起。

而且它还挺结实的,不容易变形,多靠谱啊!咱家里的好多家具不就是用实木颗粒板做的嘛!你看看那柜子,那桌子,多实用啊!虽然它不是那种超级豪华的实木,但也有自己的魅力呀!咱过日子不就得讲究个实惠又好用嘛!实木颗粒板不就是这样的嘛!它就像是我们生活中的一个小助手,默默地为我们服务着。

所以啊,别小看这实木颗粒板制作工艺,这里面的学问可大着呢!它能让那些小木块变成我们生活中不可或缺的一部分。

这多神奇啊!这就是实木颗粒板的世界,一个充满了变化和惊喜的世界。

怎么样,是不是觉得很有意思呀?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实木颗粒板生产工艺

实木颗粒板生产工艺流程

原料---刨花制备---干燥---分选---拌胶---铺装---预压---热压---后处理---检验---入库

一、实木颗粒板生产木质原料

(1)原材料种类

小径级原木:原材料基地提供的小径级原木

原料造材剩余物

胶合板木芯

剩余物:采伐剩余物(间伐剩余物,枝桠材)

加工剩余物(板皮,端头,碎单板,锯屑)

竹材和农作物秸秆(杆类,壳类,渣类)

(2) 原材料的选择

1。

资源丰富

M=KM’

M--- 一年生产所需原料; M’--- 产量;

K--- 生产1立方米人造板所需原料 K=1.5

2。

原料本身密度低,强度高

密度低,可增大板材的压缩率,板材能获得较高强度。

密度低,提高单位重量原料的刨花表面积(比表面积),可使板材获得较高的胶合强度。

目前,生产中多采用针阔叶材混合原料。

3。

树皮含量经量少

树皮对板材的影响:树皮颜色深,板面质量差(有斑点);树皮中有角质物质,影响板材强度;通常要求生产总树皮含量小于10%,且仅作芯层材料。

4。

含水率要适合

一搬要求含水率在40%-60%内。

含水率过低,板材脆性大,原材料制备过程中产生的木屑多,影响板材质量。

含水率过高,干燥时所要的能耗大。

5 。

PH值要适合

木材HP值影响固化剂的用量和胶黏剂的固化速度。

固化剂呈酸性,原料若呈碱性,则固化剂用量就多,反之则少。

6。

抽提物含量尽量少

抽提物多为油脂类物质(石蜡,油脂,树胶等)影响胶黏剂对板材的润湿性,不利于胶合。

但能起到防水作用。

二、实木颗粒板刨花制备

1. 刨花形态

刨花的几何形态(长,宽,厚对其表面积)对刨花板的质量有较大影响,其中其中影响最大的厚度。

一般刨花越薄,板的强度越高,但过薄的刨花容易碎裂,很难保证刨花板的表面质量和强度要求。

在测试刨花板的抗拉强度和抗弯强度时,总希望刨花在板内断裂而不是被拔出。

这样的刨花板才能够发挥刨花最大的木质纤维强度,这样理想的刨花几何形状,即刨花的长,宽和厚度是制造

刨花板重要的工艺参数,也是工艺和设备追求的方向。

(1)刨花形状系数

长细比

片状刨花 S=L/t

杆状刨花 S=L/d

L刨花长度 d 刨花直径 t刨花厚度

通常S大于 100-120

长宽比

J=L/W W 刨花宽度

定向刨花J大于10

宽厚比

K=W/t

(2)刨花尺寸对板材性能的影响

刨花长度对板材强度的影响:最适宜长度取决于刨花本身的强度和刨花之间的接触面积,刨花过长会造成分布和施胶不均。

刨花宽度对板材强度的影响:宽度对表面积和施胶量的影响比长度大,但比厚度小。

刨花厚度对板材强度的影响:一般刨花越薄板的强度越高,但是过薄的刨花容易碎裂,很难保证刨花板的表面质量和强度要求。

(3)刨花形状系数的确定

形状系数包括长宽比,长细比,宽细比。

长宽比可根据板的种类和性质而定。

形状系数小,加压是边部容易溃散,裁边尺寸要大,否则板的边部强度很低

形状系数过大,给胶量和成型带来一定困难。

刨花之间的间隙大,不容易制的高强度刨花板。

(2)刨片机(盘式刨片机和鼓式刨片机)

再碎型机床(鼓式刨片机和锤式再碎机)

研磨型机床

三、实木颗粒板刨花干燥

1 刨花含水率

刨花含水率对产品质量有很大影响。

MC过高,不但热压时能耗增加,延长热压时间,降低热压机的效率,而且影响胶合剂的胶合能力,降低强度,刨花板容易分层鼓泡。

刨花MC过低,刨花塑性减小,加压困难,不易压实,提高了

刨花的孔隙率;刨花吸收胶液过多,刨花表面胶量减小,也会使刨花板强度下降。

对刨花含水率的要求,因使用胶种不同而有差别。

使用不同胶种,刨花含水率分别控制在下列范围:

酚醛树脂胶小于12%

单层板 6%

三层板中板 3-6%

三层板表板 5-9%

2 刨花干燥设备

削制刨花含水率一般在35%-60%之间,与施胶前所要求的含水率相差很远,所以要进行干燥。

A 接触加热回转式辊筒干燥机

B 转子式干燥机

C 单通道干燥机

D 三套筒干燥机

E 喷气式干燥机

四、实木颗粒板刨花分选

(1)刨花分选的目的

分离合格与不合格的刨花,去除尺寸过大的刨花,木片和碎屑;

分离粗细刨花,以实施表芯层刨花分开施胶,满足工艺要求。

(2)分选方法

A 机械分选

工作原理:将刨花置于水平或垂直运动的筛网内振动或摆动,根据刨花的重力和惯性,使平面尺寸(长和宽)小于筛网孔的刨花通过筛选,大的则留下。

B 气流分选

工作原理:将刨花置于气流中,通过气流的运动,借助刨花的质量与表面积的比例,将刨花分成不同等级(根据刨花厚度分选)。

在原材树种,刨花长度和宽度确定的情况下,刨花的运动状态主要取决于厚度。

C 机械气流分选

通过气流分选选出表层刨花,较粗的刨花落入圆筒筛进行机械分选,选择合格的刨花和过大刨花(我国少用)。

五、实木颗粒板刨花拌胶

1 对胶黏剂的要求

对UF胶的型能要求:固含量:60-65%,粘度:200-400cp,(25℃)PH值:7-8,与石蜡乳胶的相溶性好;具有一定初粘性,足以使成型板坯在运输过程中边部不会塌散。

既要在热压时快速固化,也要防止胶的早期固化。

无污染至少是低污染,如低游离甲醛,低游离酚含量。

与阻燃剂,防水剂和防腐剂等有较好的相溶性。

有较宽的使用范围和稳定性,以适应各种混杂树种的生产工艺。

2 拌胶方法

(1)拌胶方法

摩擦法:适用于细小刨花的施胶

涂布法:适用于高粘度的胶液

喷雾法:胶黏剂在空气压力(或液压)作用下,通过喷嘴形成雾状,喷到悬浮状态的刨花上。

(2)拌胶方法比较

采用喷雾施胶法,50-100%刨花表面被胶粘液覆盖的比列是刨花总量的90% 而摩擦法小于60%。

采用喷雾施胶法,制成的刨花板力学性能优于摩擦法。

一般建议喷雾工艺参数:空气压力0.2-0.35Mpa,胶液粘度150-600cp,可获得50um的胶滴。

施胶方法对胶合强度的影响

3 施胶量

刨花施胶量:固体树脂胶剂的质量与绝干刨花质量的百分比(%)。

施胶量对板材性能性能的影响:施胶量大板材性能高,但成本高。

施胶量的确定:

不同胶种:UF胶 8-12% PF胶 5-8%

不同树种:以阔叶树为原材料的施胶比以针叶树的高10%左右。

不同刨花形状和尺寸:刨花的施胶与表面积之间存在一种类似线性的关系。

薄刨花,细胞花用胶量大。

刨花表面质量:表面粗糙的刨花施胶量大。

现在刨花板密度在600-700KG/M3 的刨花施胶量一般为:

单层: 8-12%

三层:芯层 5-6% 表层 9-12%

渐变结构: 8-12%

六、实木颗粒板刨花的成型

1 工艺要求

(1)铺装均匀稳定:表面上的密度和厚度偏差尽可能小,控制方法:用同位数密度计测量板坯各点处的密度和测量刨花的下落量。

(2)板坯结构对称:以板厚中心为对称平面,两侧的树种,刨花形态,含水率,施胶量等对称

( 3 ) 板坯结构合理,一般芯层站1/2-3/4 ,表层站1/8-1/4。

随着板

(4)板坯应具有足够的初强度,以避免板坯在运输和进入压机前气流造成破坏

2 、成型方法

按铺装线成型原理分为:机械成型,气流成型,机械气流成型以及定向成型。

3 、刨花成型设备

机械浦装机

气流铺装机

七、实木颗粒板刨花板坯预压

预压方式:周期式平压,连续式预压

预压工艺:压缩量度1/2-1/3,压力1.5-1.6Mpa,预压时间10-30s,回弹率15-25%

预压机

连续式预压机是板坯在连续式预压机中,板坯在被压缩状态下移动,板坯是直接在铺装带上铺装和预压。

辊式预压

履带式预压

八、热压

热压是制造刨花板的重要工序,正确选择热压规程,热压方法和设备才能生产出理想的板子

1 刨花板的热压工艺条件

(1) 刨花板的含水率按生产工艺分别为:

周期式:单层板 9-14%

三层板的中层9-12%

三层板的外层12-16%

连续式压机,履带式压机9-11%

挤压法压机 10-15%

(2)不同比重的刨花板热压是的单位压力如下:

比重0.4以下的:0.2-0.7Mpa

0.4-0.85的 0.7-2.5

0.85以上 2.5-7

(3)热压温度

脲醛胶刨花板:110-140℃

酚醛胶: 140-155℃

(4)热压时间

树脂胶:0.7-1.0 min/nmm 板厚

蛋白胶:1.4-2.0

2 热压设备

周期式(多层热压机,单层热压机)

连续式(辊式连续热压机,钢带平板连续热压机)

九、实木颗粒板后期处理

1 热处理

为提高刨花板的耐水性,(喷石蜡,热空气循环处理)

2 等湿处理

平衡含水率。

(存放5-8天使板子平均含水率在8-10%)

3 裁边,砂光。