焙烧温度与球团矿强度和还原性的关系_夏雷阁

改善高炉球团矿还原性技术措施

1 背景和现状 河钢宣钢两条 100 万 t / a 球团矿的链篦机—回

转窑生产线已运行 10 年,设备参数见表 1。随着运 行时间的延长,设备功能缺失已影响到工艺参数的 稳定。此外,随着当地矿山资源的不断开采,精粉品 质逐步下滑,SiO2 升高,有害元素含量升高。受设 备、工艺、原料等因素的影响,目前球团矿的还原性 低,仅为 55% ~ 58% ,且不稳定。

中图分类号:TF046. 4

文献标识码:B

文章编号:1006 - 5008(2019)03 - 0026 - 04

doi:10. 13630 / j. cnki. 13 - 1172. 2019. 0307

M EASURES FOR IM PROVING REDUCTIVE TECHNOLOGY OF BLAST FURNACE PELLETS

( 2) 当地酸性精粉硫含量 0. 7% ,偏高。精粉的 硫含量对球团矿的氧化、固结速度和强度均有影响。 因氧和硫的亲和力比氧和铁的亲和力大,当精粉硫 含量高时,硫首先氧化,产生 SO2 气体向外扩散,阻 碍氧向球核扩散,妨碍球团的固结,导致球团矿氧化 不充分,出现层状结构,产生夹心,影响球团矿还原 性和强度[2]。

总第 279 期 2019 年第 3 期

HEBEI M ET ALLU R GY

T otal N o. 279 2019,N umber 3

改善高炉球团矿还原性技术措施

李)

摘要:球团矿作为高炉炼铁的主要原料,其冶金性能的好坏对高炉炼铁影响较大,并且对高炉提产降耗

Tab. 1 Equipment parameters of grate and rotary kiln

设备 1# 2#

链篦机 3. 5 m × 39 m

高海拔地区提高球团矿质量的实践

高海拔地区提高球团矿质量的实践梁玉君【期刊名称】《金属世界》【年(卷),期】2015(000)005【总页数】3页(P33-35)【作者】梁玉君【作者单位】西宁特殊钢股份有限公司,西宁 810005【正文语种】中文格尔木庆华矿业公司球团厂地处青海高海拔地区(海拔高度2800 m)的格尔木市东出口经济开发区钢铁工业园区内。

公司球团厂年设计产能120万t的链篦机回转窑生产线始建于2007年3月,2012年9月正式生产。

球团厂地处高海拔地区,空气稀薄、含氧量不足,再加上原燃料质量、人员操作等多方面因素,自投产之日起球团矿质量不合格,难以满足高炉生产工艺需求。

为了尽快改善球团矿实物质量,进一步提高球团矿各项指标,2014年3月起由西宁特殊钢股份有限公司(简称西宁特钢)、北京科技大学(简称北科大)及格尔木庆华矿业公司球团厂(简称庆华球团厂)组织专家队伍对球团矿质量进行了攻关,大大提高了球团矿质量,满足了高炉生产的需要。

球团矿主要性能指标详见表1和表2。

主要问题工艺问题由于高海拔缺氧,因此窑内空气系数小,使整个预热、焙烧后球团矿FeO含量偏高,氧化不完全,严重影响成品球团矿质量。

球团生产铁料为单一庆华磁铁精矿粉,虽然粒度细,但比表面积仅为1050 cm2/g,因而该矿粉颗粒应属于结构致密、氧化速率慢类型的矿粉(见表3)。

而生产工艺则要求造球性能较好的矿粉比表面积为1500~1900 cm2/g。

表1 攻关前后球团矿主要理化指标?表2 攻关前后球团矿冶金性能?表3 庆华铁粉理化指标?由于生球粒度和布料等环节影响,致使生产过程工艺参数不匹配,干燥、预热时间不足。

窑内温度控制不当,有时窑内双色温度大于1280℃,在氧含量不足的情况下将会使赤铁矿产生分解。

同时膨润土理化指标(表4)不满足工艺要求,消耗高,影响球团矿质量。

生球粒度组成不均匀,粒度偏大。

表4 膨润土理化指标注:膨胀指数试验方法2g膨润土置于水中24 h,膨润土的体积膨胀量。

焙烧温度对氧化球团性质及其气基直接还原过程的影响

焙烧温度对氧化球团性质及其气基直接还原过程的影响黄柱成;易凌云;彭虎;姜涛【摘要】考查焙烧温度对氧化球团抗压强度、孔隙率、Fe3O4含量及显微结构等性质的影响,研究不同焙烧温度下球团的还原行为,计算其还原过程动力学并确定还原过程的限制性环节.研究结果表明:随着焙烧温度的升高,氧化球团抗压强度增大,晶粒间互联及渣相增多,球团内Fe3O4含量及孔隙率则明显降低;在1 200℃焙烧时球团还原最快,其次为1150℃和1 250℃,最慢的是1 100℃焙烧球团;在1 100,1 150和1 200℃焙烧球团还原过程受界面化学反应控制,而1 250℃焙烧球团在还原过程前期受界面化学反应控制,后期受内扩散控制.%Effects of roast temperature on the properties of oxide pellets, such as compressive strength, porosity, Fe3O4 content and microstructure. were studied- And the effects of roast temperature on the gas-based direct reduction course were also researched. The results show that compressive strength of the pellets increases with the increase of roast temperature, however, the porosity and Fe3Oi content decrease obviously. The reduction rate of pelletsr oasted at 1 200 ℃ is faster, than that roasted at 1 150 "C and 1 250 ℃, and the reduction rate of pellets roasted at 1 100 ℃ is the slowest of all samples. From the kinetics analysis, the whole reduction processes of pellets roasted at 1 100, 1 150 and 1 200 ℃ are controlled by interfacial chemical reaction mechanism. But for the pellets roasted at 1 250 ℃, the prophase and anaphase are determined by interfacial chemical reaction mechanism and gaseous diffusion mechanism, respectively.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2012(043)008【总页数】7页(P2889-2895)【关键词】氧化球团;焙烧温度;显微结构;还原速率;还原动力学【作者】黄柱成;易凌云;彭虎;姜涛【作者单位】中南大学资源加工与生物工程学院,湖南长沙,410083;中南大学资源加工与生物工程学院,湖南长沙,410083;长沙隆泰微波热工有限公司,湖南长沙,410126;中南大学资源加工与生物工程学院,湖南长沙,410083【正文语种】中文【中图分类】TF046.2直接还原铁由于其成分稳定而纯净,是公认的电炉炼钢的理想原料和必不可少的稀释剂。

焙烧系统影响球团矿质量因素分析

焙烧系统影响球团矿质量因素分析朱德俊刘杨曾建(鞍钢集团矿业公司弓长岭矿业公司,辽阳 111007)摘 要 本文是对焙烧系统中对球团质量有影响的因素,从返料系统的影响、焙烧温度控制的影响、回转窑内煤粉的燃烧以及三大主机运行机速之间的关系影响球团质量的各种因素的综合分析。

关键词 干返料球团矿质量温度控制煤粉燃烧三机速度Effect of Roasting System of Pellet QualityFactor AnalysisZhu Dejun Liu Yang Zeng Jian(Ansteel Mineral Industry Company Gongchangling Mineral Industry Company,Liaoyang,111007)Abstract This article is on the roasting system on pellet quality influence factors, from the material return system influence, roasting effect of temperature control of rotary kiln,pulverized coal combustion and the three host machine running speed influences the relationship between quality of pellets of various factors.Key words stem back to feed, pellet quality, temperature control, pulverized coal combustion, three machine speed1 干返料系统的影响1.1干返料对产量的影响干返料系统由L8-1、 L9-1 、L8-2 、L9-2组成,L8-2、 L9-2在链篦机头有8个灰箱,内有返料红球温度高,干燥预热过程均已完成,直接进入东、西斗提到回转窑进行焙烧,较原来的直接返入原料造球系统时,返料皮带受损率降低,且成品球的产量提高。

焙烧制度对球团抗压强度的影响.

Suppl. August 2006金属矿山METAL MINE增刊 2006年8月焙烧制度对球团抗压强度的影响青格勒(首钢技术研究院摘要为了提高首钢秘鲁铁矿的球团抗压强度,做了不同制度下的生球焙烧试验。

并测定了焙烧后的球团抗压强度。

试验结果表明,缩短鼓风干燥时间,提高干燥温度和气流流速有利于较快提高料层底部温度,从而提高生产率。

高温焙烧时间短,料层底部温度较低的时候,小球布在料层底部有利于提高料层底部球的平均抗压强度, 可以克服料层底部球的强度不够高的问题。

关键词带式焙烧机球目矿焙烧制度抗压强度Effect of Roasting Reghne on Compression Strength of PelletsQing Gele(Institute o/Technological Research,Capit‘d Steel GroupAbstract To improve the compression strength of the peIlels of Peru Iron蹦k Plant。

f capjtal Steel,掣傥n pdld xoastlng tests we∞oonducted under differem m∞tiIlg regimes and the compression strength of the roasted pallas Wa8me∞-ured.The resuits showthat shorteningthe blowing—dryingtime andincreasingthe dryingtemperature and airilowrate can be beneiielal to 8rapid rising of the temperature of the pe】k bed bottom so∞to improve the productlv_ity.When there is low bolt㈣temperature of pdld bed,thedistribution of small pellets at the bl】Iden bed bottom will be favorable to the im—provementof the average compression strength of the p eUeb at n”bottom of burden bed 80∞to solve the pmblem of their insufficient strength.Keywords B礼m∞曲g maohlne,Pellets,Roaafin8regime,Compression strength不同矿物类型和成分生球的干燥焙烧温度都有不同的要求。

球团理论与工艺4球团焙烧的理论基础

4 球团焙烧的理论基础

问题4:如何计算球团氧化所需要的时间?

等温条件下,非熔剂性球团氧化所需要的时间, 可用以下球团氧化的扩散反应方程表示:

r02

[3 2w

31

w

2 3

]

6K

如果Fe3O4完全氧化时, w 1

r02

6K

k与介质含氧量有关,介质为空气:k=(1.2±0.2)x10-4cm2/s; 介质为纯氧: k=(1.4±0.1)x10-3cm2/s。

4 球团焙烧的理论基础

A Fe3O4球团氧化未反应核收缩模型

③当温度进一步升高时,Fe2+向γFe2O3层扩散,当扩散至α-Fe2O3与O2 的界面处时与吸附的氧作用形成Fe3+, Fe3+则向里扩散。

④与此同时,O2-以不断失去电子成 为原子,又不断与电子结合成为O2-的 交换方式向内扩散到晶格的结点上, 最终使Fe3O4全部成为α-Fe2O3。

4 球团焙烧的理论基础

(2)固态下固结反应的原动力

②当矿粒晶格内的原子获得足够的能量后,晶体内质点扩 散到晶体表面,也可扩散到与之相邻晶体内进行化学反应或聚 集成较大的晶粒,克服周围键力的束缚进行扩散。(外扩散)

并且随着温度升高,这种扩散加强, 最后发展到在颗粒互相接触点或接触面 上扩散,使颗粒之间产生粘结。

4 球团焙烧的理论基础

4.1球团焙烧过程概述

球团的焙烧过程通常可分

为干燥、预热、焙烧、均热、 冷却五个阶段。

物理过程,如:水分蒸发、 矿物软化及冷却

化学过程,如:水化物、 碳酸盐、硫化物和氧化物的 分解及氧化和成矿作用

球团矿还原膨胀率影响因素分析

球团矿在还原时易发生异常膨胀,这是制约其在高炉中大量使用的重要因素,为此主要研究了不同Siθ2含量、碱金属含量和焙烧温度对还原膨胀率的影响,以寻找球团矿还原膨胀率较低时的最佳成分含量以及热工制度。

结果表明,球团矿还原膨胀率随Siθ2含量的升高而降低,Siθ2质量分数为5.0%时,还原膨胀率只有∏∙39%;$1。

2质量分数降到1.8%时,还原膨胀率则提高到了60.67%。

碱金属对还原膨胀率而言为不利因素,碱金属质量分数达到1.680%时,球团矿还原膨胀率显著升高到61.08%;碱金属质量分数仅为0.045%时,球团矿还原膨胀率为13.62%。

还原膨胀率随着焙烧温度的升高呈先减小后增大的趋势,当焙烧温度为1260℃0t,还原膨胀率达到最低,为∏.35%θ研究结果对降低球团矿还原膨胀率、保持高炉内炉料稳定和透气性具有一定意义。

1、关键词球团矿;还原膨胀率;SiO2;碱金属;焙烧温度;微观形貌2、引言随着整个社会对节能减排、超低排放的重视,球团矿在节能减排方面的诸多优点越来越使其显示出作为高炉主要炉料的强大竞争力,提高高炉球团矿的入炉比例已经成为行业趋势。

与烧结矿相比,球团矿的冶金性能较差,在高炉中存在软化滴落温度区间较宽、透气性不足等问题。

特别是球团矿在还原反应中容易发生异常膨胀的情况,会影响高炉透气性,严重时甚至造成崩料、悬料,影响生产。

因此,降低球团矿还原膨胀率对保持高炉内炉料稳定和透气性具有重要意义。

生产中,球团矿的还原膨胀性能受脉石成分、碱金属含量、还原气氛、热工制度等因素的综合影响。

不同类型球团矿的生产工艺和组分存在区别,其还原膨胀性能也有较大差异。

通过文献调研,国内外专家学者对球团矿的还原膨胀机理进行了深入研究,研究了某种因素对球团矿还原膨胀率的影响,同时还探索出了解决球团矿异常膨胀的一些方法。

然而,有关几种因素对球团矿还原膨胀率的综合影响鲜有报道。

为此,笔者通过调整球团矿Siθ2含量、碱金属(K2O+Na2O)含量以及焙烧温度,制定不同试验方案,研究这几种因素对球团矿还原膨胀率的综合影响。

球团焙烧简答题

1.>精矿颗粒形状对成球有何影响?答案:颗粒的形状决定了生球中物料颗粒之间接触面积大小,颗粒触接面积越大,生球强度越高,越容易成球,针状和片状颗粒比立方和球形颗粒易于成球,其生球强度也高。

2.>综合水对造球的影响?答案:在适宜的颗粒特性得到保证的前提下,造球最佳水分应根据生球的抗压强度和落下强度这两个特性来确定,水分高于或低于最佳值时,生球强度都会下降。

因为水分低时,生球中矿粒之间毛细水不足,孔隙被空气填充,生球脆弱。

水分过大,矿粒间毛细管的水过于饱和,这时毛细粒结力将不复存在,球就会互相粘结变型。

3.>造球室设置中间料仓的目的是什么?答案:设置中间料仓的目的有三个:(1)缓冲作用。

因为配料系统的来料不可能同时向几个造球机供料,而造球机却要求同时工作。

(2)保证配料系统在暂时停车的条件下,造球机仍能继续给焙烧机提供生球,保证造球机和焙烧机工作稳定。

(3)有利于温合料水分和成分的均匀。

4.>造球盘的工作原理是什么?(5分)答案:(1)圆盘转动时,将物料带到顶点,(2)沿斜面滚落,(3)洒上细小水滴,形成母球,(4)母球不断滚落.压紧,并不断粘结物料得以长大,(5)合格球在滚落时发生偏折浮在上层,并在离心力的作用下,被甩出盘外。

5.>造球过程可以分为哪几个阶段?(5分)答案:(1)母球的形成、(2)母球的长大(3)生球压紧三个阶段。

6.>与国外竖炉相比,中国竖炉的特点是什么?(5分)答案:(1)炉内有导风墙、干燥床(烘床);(2)采用低压风机;(3)利用低热值的高炉煤气做为燃料;(4)低温焙烧技术。

7.>我国竖炉与国外相比有什么显著特点?答案:烘干床,导风墙。

8.>为什么带式球团干燥要设置鼓风和抽风干燥?答案:使下层球加热到露点以上的温度,可避免向下抽风时由于水分冷凝出现过温层,同时在向上鼓风时,下层球会失去部分水分,因而也可以提高下层球的破裂温度。

9.>润磨工艺的主要作用有哪些?(5分)答案:(1)提高精粉颗粒表面活性,降低膨润土添加量.(2)提高球团矿的品位,(3)提高了混合料的温度,提高球团矿的产量。

焙烧温度对催化剂性能的影响

焙烧温度对催化剂性能的影响一.焙烧温度对催化剂Cu-Ni-Ce / S iO2 性能的影响图2 和表1 是总负载量为10% 的Cu-N i-Ce /SiO2分别在600、700、800℃温度焙烧8h得到的催化剂的XRD 图及半定量分析结果. 当焙烧温度为600℃时, CuO 衍射峰的峰形较宽, 峰强较弱, 说明此时CuO晶粒细小, 晶体发育不完整, 并且可能含有一定的非晶成分. 随着焙温度的提高, CuO 衍射峰的峰形由宽变窄, 峰强由弱变强, 这说明CuO 晶粒尺寸逐渐长大, 结晶逐渐趋于完好. 这和比表面积的测试结果一致(见表1). 此外, 由表1可知, 作为活性成分的CuO 和( Cu0. 2N i0. 8 )O随焙烧温度的升高而较少,CeO2量增大; 可见, 焙烧减小, 活性可能降低, 稳定性增加。

图3是各催化剂表面Cu元素的XPS谱图. 由图可知, 不同焙烧温度下制备的Cu-N i-Ce /SiO2表面Cu2p峰均比较尖锐, 峰位对应的结合能没有发生明显的变化, Cu2p3 /2峰位所对应的结合能大约在934℃0eV, 对应于CuO的Cu2p3 /2 XPS 谱图,说明Cu元素主要是以CuO 形式存在于催化剂表面的. 各焙烧温度下催化剂的峰形均不对称, 说明催化剂表面Cu还有其它价态出现, 可能就是固溶体的存在, 这与XRD结果一致. 600 ℃焙烧得到的催化剂峰形的不对称性较大。

图3 不同焙烧温度的Cu-N i-C e/SiO2催化剂表面上Cu2p的XPS图图4是各催化剂表面N i元素的XPS谱图. 由图可以看出, 不同焙烧温度下制备的催化剂, Ni2p3/2峰位所对应的结合能在854.8-855. 2eV; 与标准XPS图相对照可知, N i元素是以N i2+形式存在于催化剂表面的. 随着焙烧温度的升高, Cu-N i-C e /S iO2表面N i2p峰变得尖锐, 同时N i2p3 /2峰向高结合能方向移动, 结合能变化0. 4eV. 600 焙制得到的催化剂峰形的不对称性较大, 峰宽而强度弱, 说明催化剂表面N i还有其它价态出℃现, 可能是固溶体的存在, 这与XRD分析结果一致. 与XRD结果不同的是XPS分析得到催化剂表面有N iO存在。

焙烧温度与球团矿强度和还原性的关系_夏雷阁

。 不仅球

第 39 卷 第 1 期 烧 结 球 团 22

般高炉要求球团矿还原膨胀率 < 20% , 超过则 易粉化, 降低高炉透气性。 炉料还原性好, 则有 利于高炉内间接还原, 降低焦比

[2 ]

表1

TFe /% 65. 85 FeO /% 0. 40 SiO2 /% 3. 53

3

3. 1

试验结果分析与讨论

焙烧温度对球团矿抗压强度和显微结构 的影响 图 1 是焙烧杯试验 的 焙 烧 温 度 和 时 间 曲

线。四个方案的焙烧时间相同, 均为 45 min。

23 2014 年第 1 期 夏雷阁 等 焙烧温度与球团矿强度和还原性的关系

图5

球团矿还原后边缘部位的显微结构

3. 2

不同焙烧温度下所获球团矿的还原度和 显微结构 不同焙烧温度下所获球团矿的还原度试验

第 39 卷 第 1 期 2014 年 2 月

烧

结

球

团

櫿櫿櫿櫿櫿櫿氄

櫿氄 球 櫿櫿櫿櫿櫿櫿氄

ห้องสมุดไป่ตู้

焙烧温度与球团矿强度和还原性的关系

1 1 1 1 2 2 夏雷阁 , 苏步新 , 李新宇 , 张建良 , 赵志星 , 青格勒

grate indurating machine, through studying the difference of compressive strength, reducibility, swelling index and microstructure of the pellets under different firing temperature, the following conclusions are obtained: the compressive strength of magnetite pellets increases with the calcination temperature increasing from 1 200 ℃ to 1 280 ℃ , but the reduction degree of pellets significantly reduces, and the reduction swelling index of pellets is the lowest when the roasting temperature is 1 230 ℃. Considering comprehensively,we must reduce the firing temperature as far as possible to improve the metallurgical performance of pellets under the prerequisite of meeting the conditions of compressive strength. After adjustment of firing temperature of the travelling grate indurating machine in accordance with the test results, the compressive strength of pellets is controlled around 3 000 N / P, the reduction degree is increased to 67. 78% , the reduction swelling index is also controlled below 18% , and remarkable effect is obtained. Key words travelling grate pelletizing; iron ore pellet; roasting temperature; compressive strength; metallurgical performance

还原焙烧行为对冶金尘泥含碳球团结构及强度的影响

还原焙烧行为对冶金尘泥含碳球团结构及强度的影响摘要:在钢铁冶金过程中,会产生大量含有氧化铁、碳等冶金尘泥。

将冶金尘泥制成含碳球团,通过转底炉直接减少金属化球团的产量。

文章以高炉瓦斯灰和转炉污泥为原料,通过降低焙烧温度和焙烧时间对冶金尘泥的含碳球团进行还原实验,对球团中的孔隙分布、渣相结构和球团的抗压强度进行研究。

关键词:冶金尘泥;含碳球团;还原焙烧;抗压强度1实验1.1原料实验中使用的冶金尘泥经SEA-2210A电感耦合等离子体原子发射光谱仪测试。

转炉污泥中的总铁含量相对较高,并且含有大量的碱性氧化物。

高炉瓦斯灰中都很高,但高炉瓦斯灰中的C可以用作主要的还原剂,直接还原氧TFe、C和SiO2化铁。

在球团的金属化和还原过程中,氧化铁被C还原是主要反应,因此,球团中C和O的比率用于确定冶金尘泥中的高炉瓦斯灰[1]。

根据实际生产经验,当球团的金属化率达到90%以上,还原氧化铁所需的含碳球团的碳含量。

考虑到通过提高温度来改善还原条件,降低其他氧化物以及残留碳的存在。

1.2方法按照设定的比例混合实验原料,然后加入0.3%的甲基纤维素和10%的水,并在TYE-500B手动压力测试仪中将其压成重约15g的生球,最大直径约为15mm,最厚的部分大约是8mm,是扁圆形的。

将合格的生球放入干燥箱中,在120°C下干燥2小时,将其放入刚玉坩埚中,然后将其移至SK2-6-14碳硅棒电阻炉中焙烧[2]。

将还原温度分别设置为1150°C、1220°C和1270°C,还原时间分别为30分钟、45分钟和60分钟。

焙烧过程使用N作为保护气氛。

如图1。2还原焙烧结束后,继续通过N2使炉温降至200°C以下时取出球团,使用FEIQuanta400场发射扫描电子显微镜和OxfordINCA200能量光谱仪分析球团的微观结构,并使用压力测试仪测量其抗压强度。

图1实验装置示意图2结果与分析2.1还原焙烧温度对球团微观形貌及强度的影响当含碳球团的摩尔比为1.0且还原和焙烧时间为45分钟时,在不同温度下还原和焙烧后,球团的内部微观形貌和相分布如图2所示。

焙烧温度对Cu—Ce-MgO催化合成气制低碳醇性能的影响

焙烧温度对Cu—Ce-MgO催化合成气制低碳醇性能的影响Effect of Calcination Temperature on Cu-Ce/MgO Catalystfor Synthesis of Higher Alcohols From SyngasHAN Li-peng,ZHENG Chang-zheng,NIU Can,LI Chun-yang,SHI Xian-lin,DUAN Yu-mei(School of Environment and Chemical Engineering,Xi’an Polytechnic University,Shaanxi Xi’an *****,China)Abstract:A series of Cu-Ce/MgO catalysts were prepared by co-precipitation method under different calcination temperatures. The effect of calcination temperature on the catalytic performance for higher alcohols synthesis from CO hydrogenation was investigated. Structure and surface properties of Cu-Ce/MgO catalysts were characterized by nitrogen adsorption,XRD. The results indicate that,as the calcination temperature increases further,the crystal size of CeO2 increases,the specific surface area decreases notably. The appropriate calcination temperature can significantly increase the interaction between the components in Cu-Ce/MgO catalysts,and the catalytic activity and selectivity of higher alcohols can be improved obviously. When the calcination temperature is at 450℃,the CO conversion can reach to 54.51% ,the selectivity of higher alcohols can reach to 38.40%Key words:Cu-Ce/MgO catalyst;Calcination temperature;Syngas;Higher alcohols随着能源需求的日益增加和环保要求的日益苛刻,积极寻求和开发新的能源体系已是重中之重。

球团矿氧化焙烧过程中的热强度研究

A s at T i 8ly soue v£n h r t nrl te o mpes e. gt i noepU td r gO— bt c : hs td ifcsdo r eI gte ai i e o h ht o rsi t ho r r e e ui r I ne l i v ao u s f c v  ̄n f o s n X

提供理论依据. 通过不 同温度 的系列焙 烧试 验得到 了不 同配料 的球 团矿并测 得 了常温单 球抗 压强 度. 用一 台可 使 调气氛高温抗压试 验机研究 了相应球团矿在氧化焙烧 过程 中的强度变化 规律. 研究 发现 , 团矿在焙烧 过程 中, 球 在

一

个特定温度 t 下强度大 幅度 下降. 一 如果 t 高于必要的焙 烧温度 t , 一 竖炉焙 烧工艺 是可行 的. 反之则 是不 可行

龚瑞娟 , 方 觉 , 丽树 孟 辉。 赵 ,

( .河北理 工大学 ,河北 唐 山 0 30 1 6 09; 2 .唐山钢铁有 限责任公 司 , 河北 唐 山 0 3 0 ; .国丰钢铁有 限公 司 , 600 3 河北 唐 山 0 3 0 ) 6 o 0 摘 要 : 研究的主要 目的是 了解 球团矿在氧化焙烧过 程 中的抗压强 度变 化规律 , 工艺 可行性 判 断及 参数 优化 本 为

iii g r a t g 8 . t r v d a i fr a s s i g t e a p i a i t ft e ra t g p o e s a d t p mi e p o e s d z o si ,0 8 o p o i e a b ss o s e sn h p l b l y o h o si r c s o o t z t r c s n n 8 c i n n i eh v ra l .P n m t i e e t r s f t n r r d c d a i ee ttmp rt r s a d t er r o tmp rt r o rs a ib e s e e wi d f rn e c p i 8 wee p o u e td f rn e e au e i o m e e au e e mp e - h p i o n h sv te gh wa e td n a d t n, e v r t n r l fte h tc mp e sv t g t f t e p l t t e e au e w s ie sr n t st s .I d i o t ai i ue o o o rs ie s ̄n h o e l s w h tmp rt r a e i h ao h h e i

温度对红土矿球团直接还原的影响

U 刚

吾

1 . 2 调 整 剂 和 复 合 添 加 剂

近 年来 , 随着 生产 力 的提 高 , 不 锈钢 行业 有 了 巨

调 整剂 为粉 末 状生 石灰 , 其 主要 成 分 C a O含 量 占8 5 . 3 , 细 度 为 一2 0 0 目占 7 1 . 8 3 。 复 合 添 加

廉 价 的煤 , 这种 方 法 被认 为是 最 经 济 可 行 的 处 理 方

法 。因此 , 还原 过 程 中镍 铁 颗 粒 结 晶粒 度 和 聚 集 成 长 的程 度 是决 定镍 铁合 金 中镍 的品位 高低 和镍 铁 颗

间为 6 ~8 h , 目的是 脱 去 生球 中 游 离 的 水 , 使 球 团

7 5 , 将 红 土矿 、 无烟 煤 、 调整剂 、 复 合 添加 剂 按 l O O : 5: l O:1 1的 比例 配料 , 再 将 配 好 的料 放 人 混料 机 中进 行混 合 , 混 合 时 间为 3 ~4 h 。将 混好 的物 料 加 到 圆盘 制 粒 机 中制 得 直 径 为 8 ~1 6 mm 的生 球 ( 如图 1 ) , 使 生 球 团具 有 一 定 的抗 压 强 度 。将 生 球

团放入 烘箱 内干 燥 , 烘 箱温 度维 持在 1 2 0。 C, 干燥 时

冶金工 艺 来说 , 目前 的 主流 工 艺 是 回转 窑—— 电 炉 熔 炼法 , 但 此方 法 能源 消耗 太大 , 而 回转 短窑 直接 还

原 生产 镍 铁则 能 源 消耗 小 、 使 用 的燃 料 和 还 原 剂 为

第 2 9卷 第 4期 2 0 1 3年 8月

有 色 矿 冶

N0 N — F ER RO US MI NI NG AND M ETALLU RG Y

化学人教版中考化学模拟试卷汇编:计算题流程题实验题试卷及答案(6)

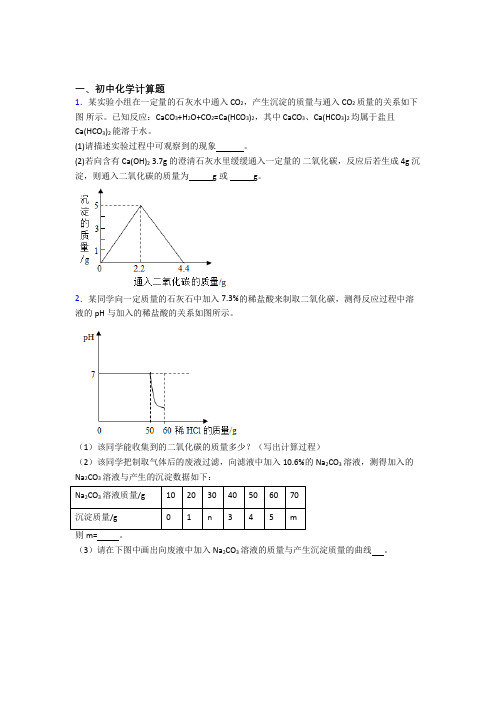

一、初中化学计算题1.某实验小组在一定量的石灰水中通入 CO2,产生沉淀的质量与通入 CO2质量的关系如下图所示。

已知反应:CaCO3+H2O+CO2=Ca(HCO3)2,其中 CaCO3、Ca(HCO3)2均属于盐且Ca(HCO3)2能溶于水。

(1)请描述实验过程中可观察到的现象。

(2)若向含有 Ca(OH)2 3.7g 的澄清石灰水里缓缓通入一定量的二氧化碳,反应后若生成 4g 沉淀,则通入二氧化碳的质量为 g或 g。

2.某同学向一定质量的石灰石中加入7.3%的稀盐酸来制取二氧化碳,测得反应过程中溶液的pH与加入的稀盐酸的关系如图所示。

(1)该同学能收集到的二氧化碳的质量多少?(写出计算过程)(2)该同学把制取气体后的废液过滤,向滤液中加入10.6%的Na2CO3溶液,测得加入的Na2CO3溶液与产生的沉淀数据如下:Na2CO3溶液质量/g10203040506070沉淀质量/g01n345mm= 。

(3)请在下图中画出向废液中加入Na2CO3溶液的质量与产生沉淀质量的曲线。

3.黄铜(铜锌合金)因性能优良,被广泛用于制作钱币、饰品和生产中,铜的质量分数在59%~65%之间的黄铜性能优良。

兴趣小组为了解某黄铜螺母的材料性能进行如下实验:取多个黄铜螺母放入烧杯中,另取 80g 稀硫酸,分四次等质量加入,每次均充分反应,得到实验数据如下表所示:实验次数1234稀硫酸的用量/g2*******剩余固体的质量/g20.017.4m13.5(1)m= 。

所取黄铜螺母中铜的质量为 g。

(2)请通过计算说明该黄铜螺母的材料性能是否优良?(3)计算稀硫酸中溶质的质量分数(写出计算过程)。

(4)分析实验数据,在下图坐标中画出加入 80g 稀硫酸过程中相应的曲线图(纵坐标为自行设定物质的质量;并标出曲线中必要的数据)。

4.化学实验小组同学为研究某公共场所铁制护栏锈蚀的程度,将 6.4g 已生锈的铁片,放入一浓度的稀盐酸中充分反应,测得产生的气体质量与稀盐酸的质量关系如下图所示(假设铁片除有 Fe2O3外,不含其他杂质)。

提高回转窑球团矿抗压强度的实践

提高回转窑球团矿抗压强度的实践作者:卓凤荣段再基来源:《山东工业技术》2016年第15期摘要:通过对我厂原料性质、生球质量、焙烧参数的分析,采取了一系列有效措施,大幅度提高了成品球的抗压强度,特别是成品球抗压强度的均匀性有得到改善,2000-6000N/个的比例从83.34%提高到92.16%,成品球质量得到改善。

关键词:球团矿;焙烧;抗压强度DOI:10.16640/ki.37-1222/t.2016.15.2071 前言有资料表明,球团矿在高炉内还原到 65%时,温度在 850到900 ℃之间,处在炉身中下部位置,根据质量要求,球团矿还原后的强度不能2 球团抗压强度及现状抗压强度是检测球团矿强度指标之一,其检测实验方法是:取直径 10~12.5 mm的球团矿60个,逐个放入抗压检测机内进行检验,用平均值“N/个球”表示。

国内行业标准:4000m³以上高炉要求球团矿抗压强度≥2500N/个,我厂球团矿抗压强度指标如表1。

从表1得知,一组60个球的抗压强度实验,平均值为2852N/个,基本满足高炉要求,但是抗压强度的极差较大,最高6380N,最低840N,极差达到5540N,即一组实验球的抗压值分布不均匀,3 提高球团矿抗压强度的分析3.1 对含铁原料的分析我厂所使用的四种含铁原料,凹精、和睦精、白象精、张庄精皆为马钢自产矿,-200目粒级都达到90%以上,属于粒度极细且微细颗粒集中的磁铁矿,成分及配比如表2。

我厂使用的精矿粉颗粒细,对造球有利;另外四种精矿粉FeO含量在22%到29%之间,属于磁铁矿,在氧化焙烧过程中,磁铁矿FeO氧化放热。

资料表明,超细颗粒的磁铁矿球团在氧化焙烧过程中,预热焙烧温度不能太高,否则球团矿强度反而下降。

3.2 对生球质量的分析造球是球团生产线的关键岗位,生球质量直接影响成品球质量,所以有必要对生球质量进行调查,我厂生球质量如表3。

我厂生球质量有两个特点,一是粒径稍大且不均匀,我厂合格粒度标准比行业标准大2mm,行业标准是8-16mm,我厂是10-18mm,另外行业标准中10-12mm生球粒径组成要求≥45%,而我厂12-14mm粒径组成只有30%,根据相关资料,生球粒径稍大且不均匀,要想稳定成品球质量,就要求球团在焙烧过程中,焙烧参数要有更高的稳定性;第二个特点是生球落下强度极差大,2015年12月1日至12月9日对我厂造球盘盘前的生球落下强度做了专门的实验,同一时间段不同造球盘同一粒径的生球,落下强度极差达到8次/0.5m,经调查原因是各个造球盘的刮刀磨损情况不一样,造成造球底料床平整度不一样,最终导致造球盘盘内成球率不一样,成球率高的造球盘的生球强度稍低但均匀,成球率低的造球盘落下强度稍高但很不均匀。

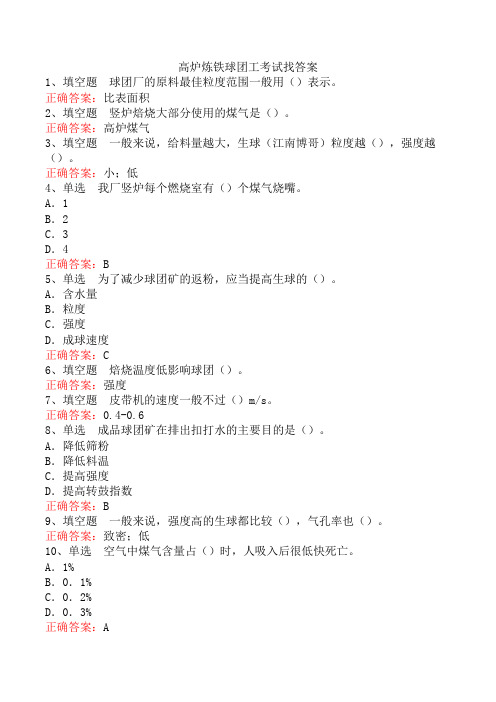

高炉炼铁球团工考试找答案

高炉炼铁球团工考试找答案1、填空题球团厂的原料最佳粒度范围一般用()表示。

正确答案:比表面积2、填空题竖炉焙烧大部分使用的煤气是()。

正确答案:高炉煤气3、填空题一般来说,给料量越大,生球(江南博哥)粒度越(),强度越()。

正确答案:小;低4、单选我厂竖炉每个燃烧室有()个煤气烧嘴。

A.1B.2C.3D.4正确答案:B5、单选为了减少球团矿的返粉,应当提高生球的()。

A.含水量B.粒度C.强度D.成球速度正确答案:C6、填空题焙烧温度低影响球团()。

正确答案:强度7、填空题皮带机的速度一般不过()m/s。

正确答案:0.4-0.68、单选成品球团矿在排出扣打水的主要目的是()。

A.降低筛粉B.降低料温C.提高强度D.提高转鼓指数正确答案:B9、填空题一般来说,强度高的生球都比较(),气孔率也()。

正确答案:致密;低10、单选空气中煤气含量占()时,人吸入后很低快死亡。

A.1%B.0.1%C.0.2%D.0.3%正确答案:A11、填空题造球时最适宜的水分介于()和()毛细水之间。

正确答案:触点状;蜂窝状12、填空题就磁铁矿而言氧压对于球团矿的机械强度和还原性状具有()的影响。

正确答案:决定性13、填空题蒸汽是由冷却水进入竖炉冷却壁产生的,由()回收利用。

正确答案:蒸气包14、填空题圆盘造球机开机时轴承温度不能超()℃。

正确答案:6015、单选我国目前最大的竖炉是()M2的竖炉。

A.16B.10C.20D.8正确答案:A16、问答题造于机刮板的安装有什么要求?正确答案:1)刮板的数量应该尽量减少,刮板所划圆环面积不应相重,以减少刮板对造球机的阻力减少活动设备的负荷和盘面的磨损。

2)刮板的设置应有利于增加圆盘工段,不能干扰母球分带。

3)应有一块刮板通过圆心,避免圆盘中心积存底料。

4)应有一块刮板靠近盘边以便刮下周边粘附的物料。

17、填空题国外竖炉焙烧温一般控制在()℃。

正确答案:1300-135018、填空题活动料柱的主要目的是()及烘床整个料面下料均匀。

焙烧温度对低硅含镁球团矿还原膨胀率的影响及机理

焙烧温度对低硅含镁球团矿还原膨胀率的影响及机理青格勒;吴铿;刘洪松;员晓;田筠清【摘要】研究焙烧温度对MgO含量分别为1.5%和3.0%(质量分数)的低硅含镁球团的抗压强度、矿相和还原膨胀率的影响,并基于 Arrhenius 方程和还原度测定计算低硅含镁球团还原反应的表观活化能,分析还原反应的速率限制性环节。

结果表明:当焙烧温度较低时,低硅含镁球团内形成的铁酸镁数量较少,存在未反应的MgO颗粒,其还原过程主要受气体扩散和界面化学反应混合控制,还原膨胀率高,还原后强度低。

1280℃高温下,焙烧的低硅含镁球团形成的铁酸镁数量多、强度高,还原过程后期主要受固相扩散即铁离子扩散控制,尤其是低硅高镁球团受固相扩散控制更明显,还原过程中未出现针状铁晶粒,还原膨胀率低。

%The compressive strength, microstructure and reduction swelling rate of low silica magnesium pellets with 1.5%MgO and 3.0%MgO (mass fraction) calcinated at different temperatures were studied. Apparent activation energy of low silica magnesium pellets calcinated at different temperatures was also obtained by Arrhenius formula and reduction test. The rate controlling mechanism of reduction reaction was determined from apparent activation energy together. The results show that, when the calcination temperature is low, few magnesium ferrites form in low silica magnesium pellets and unreacted MgO exists, and the reduction process is controlled mainly by gas diffusion and interfacial chemical reaction, which results in high reduction swelling rate and deteriorates the strength. While calcination te mperature increases to 1280℃, there forms large amount of magnesium ferrites in pellets and the compressive strength of pelletsincrease significantly. Later stage of reduction reaction of low silica magnesium pellets (specially the pellets with 3.0%MgO) calcinated at high temperature is mainly controlled by solid diffusion, that is ferric ion solid diffusion, so almost no iron whiskers form, which decreases the pellet swelling rate.【期刊名称】《中国有色金属学报》【年(卷),期】2015(000)010【总页数】8页(P2905-2912)【关键词】低硅含镁球团矿;焙烧温度;还原膨胀率;表观活化能【作者】青格勒;吴铿;刘洪松;员晓;田筠清【作者单位】北京科技大学钢铁冶金新技术国家重点实验室,北京 100083; 首钢总公司首钢技术研究院,北京 100043;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;首钢总公司首钢技术研究院,北京 100043;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;首钢总公司首钢技术研究院,北京100043【正文语种】中文【中图分类】TF533还原膨胀率是球团矿的重要冶金性能指标之一。

焙烧过程中影响铁精矿球团抗压强度的几个因素

焙烧过程中影响铁精矿球团抗压强度的几个因素1、氧化温度和时间对球团抗压强度的影响铁精矿球团抗压强度随氧化时间的延长而显著提高,这是由于,如果球团矿未氧化完全就会形成双层结构,焙烧过程中外层是赤铁矿再结晶,核心是赤铁矿再结晶及渣相固结,由于内外收缩不同步而产生同心裂纹,显著降低球团矿的强度。

随着氧化时间的延长,赤铁矿再结晶形成的赤铁矿层越来越厚,氧化率逐渐升高,待球团矿氧化完全,形成均一的赤铁矿球团。

而赤铁矿的活化能较低有利于焙烧,促进了赤铁矿的结晶和再结晶,固相反应以及由之而产生的低熔点化合物的融化,致使球团矿变的更加致密化,从而可提高球团矿的强度。

同时,铁精矿球团的抗压强度随氧化温度升高而提高,当焙烧温度达到一定温度时,随着焙烧时间的延长,球团矿抗压强度不在增加,这是由于氧化温度升高,磁铁矿氧化成赤铁矿速度加快,加快晶格变化及提高新生晶体表面原子的迁移能力,有利于焙烧时相邻的颗粒之间形成晶键,提高球团矿强度。

即当氧化温度达到一定温度时,球团在很短的时间内就可以基本氧化完全,所以再延长氧化时间对球团的抗压强度影响不大。

球团中w(SiO2)高,在大于1000度氧化的过程中,由于氧化放热球团局部过热,或者是氧化气氛过弱的情况下,Fe3O4易于SiO2反应产生铁橄榄石(2FeO.SiO2),铁橄榄石的熔点只有1205度。

生成的铁橄榄石包围着大颗粒的磁铁矿,从而抑制了Fe3O4氧化成Fe2O3,造成氧化不完全,如果焙烧温度过高,晶格中就会出现大量硅酸盐液相,同时伴有大颗粒铁镁橄榄石存在,磁赤铁矿晶粒粗大,由于液相发达,易形成液相粘接2FeO.SiO2冷却过程中很难结晶,常成性脆、强度低的玻璃质,所以以液相粘接的球团矿的机械强度较赤铁矿晶键连接的显著降低。

2.焙烧温度和时间对球团抗压强度的影响随着焙烧温度升高,成品球团矿抗压强度显著提高,在温度低于1250°时,成品球抗压强度随着焙烧时间的延长,成品球抗压强度呈直线上升。

影响链篦机回转窑球团成品球抗压强度因素分析

影响链篦机回转窑球团成品球抗压强度因素分析

影响链篦机回转窑球团成品球抗压强度因素分析

1、生球质量。

生球质量的好坏是决定成品球抗压强度的基础条件,生球落下强度及抗压强度越高,成品球抗压强度越好。

2、预热温度及时间的影响

1)在预热时间、焙烧时间、焙烧温度不变的情况下,预热温度提高,成品球抗压强度提高。

2)在预热温度、焙烧时间、焙烧温度不变的情况下,预热时间延长,成品球抗压强度变化不明显。

3、焙烧温度及时间的影响。

焙烧温度及是影响成品球抗压强度的主要因素,焙烧温度及时间有一个适宜的范围,温度过高或过低,时间过短或过长,都对成品球抗压强度产生不利影响。

1)随着焙烧温度升高,成品球团矿抗压强度显著提高,在温度低于1250°时,成品球抗压强度随着焙烧时间的延长,成品球抗压强度呈直线上升趋势。

2)焙烧温度达到1250°时,焙烧时间在5-20分钟之内成品球抗压强度呈直线上升,20分钟以后,成品球抗压强度提高幅度减小。

3)焙烧温度达到1300°时,成品球抗压强度先随焙烧时间延长而显著提高,当焙烧时间为15-20分钟时达到最高点,然后随时间的延长急剧下降。

4、生球布料的均匀性及布料厚度的影响。

布料均匀、料层略薄,有利于提高成品球抗压强度。

5、均热时间的影响。

环冷机不仅是红球冷却机热能回收的设备,它

还具有红球进一步氧化、均热,大幅提高成品球抗压强度的作用,是焙烧后红球的在氧化、结晶、均热、固结的重要场所,所以环冷风机风门开度要适宜,在不出红球的前提下,尽可能延长红球的均热时间,可有效提高成品球抗压强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

。 不仅球

第 39 卷 第 1 期 烧 结 球 团 22

般高炉要求球团矿还原膨胀率 < 20% , 超过则 易粉化, 降低高炉透气性。 炉料还原性好, 则有 利于高炉内间接还原, 降低焦比

[2 ]

表1

TFe /% 65. 85 FeO /% 0. 40 SiO2 /% 3. 53

Relationship of firing temperature to pellet strength and reducibility

Xia leige1 , Su Buxin1 , Li Xinyu1 , Zhang Jianliang1 , Zhao Zhixin2 , Qing Gele2 ( 1. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083 ; 2. Shougang Research Institute of Technology, Beijing 100043 ) Abstract In view of high compressive strength but poor reducibility of pellets produced with Shougang 504 m2 travelling

[3 ]

地方矿粉, 秘鲁矿的成分和粒度分别列于表 2 、 表 3 。为了分析焙烧强度对球团矿还原性的影 响, 进行了不同温度下的焙烧试验。 焙烧试验 的料层厚度为 300 mm, 试验结束后对料层分上 中下三层取样。鉴于上下层焙烧球的抗压强度 差别较大, 为保证每次试验球团矿指标的均匀 性和便于对比分析, 统一取料层上部的球团样 分析其抗压强度、 还原度和还原膨胀率。

櫿氄

团

( 1. 北京科技大学冶金与生态工程学院, 北京 100083 ; 2 : 首钢技术研究院, 北京 100043 )

摘

而还原性差的问题, 通过 要: 针对首钢京唐 504 m2 带式焙烧机生产的球团矿抗压强度高,

研究不同焙烧温度下球团矿的抗压强度 、 还原度、 还原膨胀率及其显微结构的变化, 得出以下 结论: 随着焙烧温度从 1 200 ℃ 提高到 1 280 ℃ , 磁铁矿球团的抗压强度提高, 而还原度明显降 低, 焙烧温度为 1 230 ℃ 时, 球团还原膨胀率最低。综合考虑, 应在满足抗压强度的前提下, 尽 量降低焙烧温度 , 以改善球团矿的冶金性能。 根据试验结果对带式机焙烧温度进行调整后 , 球团矿抗压强度控制在 3 000 N / P 左右, 还原度提高到 67. 78% , 还原膨胀率也控制在 18% 以 下, 取得了显著效果。 关键词: 带式焙烧球团; 铁矿球团; 焙烧温度; 抗压强度; 冶金性能 中图分类号: TF046. 6 文献标识码: A 文章编号: 1000 - 8764 ( 2014 ) 01 - 0021 - 04 doi: 10. 13403 / j. sjqt. 2014. 01. 006

引

言

团矿品位、 抗压强度等冷态指标很重要, 而且高 温冶金性能也非常重要。 高炉冶炼过程中整个 炉料应具有足够的稳定性和透气性, 尤其在高 炉上部炉料停留时间较长, 所以作为高炉主要 炉料之一的球团矿, 应具有良好的还原性, 即低 的还原膨胀率、 高的还原性和还原后强度。 一

过去, 很多钢铁企业主要把球团矿的品位

图5

球团矿还原后边缘部位的显微结构

3. 2

不同焙烧温度下所获球团矿的还原度和 显微结构 不同焙烧温度下所获球团矿的还原度试验

grate indurating machine, through studying the difference of compressive strength, reducibility, swelling index and microstructure of the pellets under different firing temperature, the following conclusions are obtained: the compressive strength of magnetite pellets increases with the calcination temperature increasing from 1 200 ℃ to 1 280 ℃ , but the reduction degree of pellets significantly reduces, and the reduction swelling index of pellets is the lowest when the roasting temperature is 1 230 ℃. Considering comprehensively,we must reduce the firing temperature as far as possible to improve the metallurgical performance of pellets under the prerequisite of meeting the conditions of compressive strength. After adjustment of firing temperature of the travelling grate indurating machine in accordance with the test results, the compressive strength of pellets is controlled around 3 000 N / P, the reduction degree is increased to 67. 78% , the reduction swelling index is also controlled below 18% , and remarkable effect is obtained. Key words travelling grate pelletizing; iron ore pellet; roasting temperature; compressive strength; metallurgical performance

图4 图2 焙烧球抗压强度与最高焙烧温度的关系

焙烧温度与球团矿还原度的关系

A—1 200 ℃ 焙烧球; B—1 230 ℃ 焙烧球; C—1 260 ℃ 焙烧球; D—1 280 ℃ 焙烧球; 下同。

对不同焙烧温度下获得的球团矿进行扫描 电镜显微分析, 结果见图 3 。 从中可以看出, 当 焙烧温度较低( 1 200 ℃ ) 时, 球团中有很多细小 晶粒存在, 矿物未软熔。 随着焙烧温度提高, 晶 粒长大并靠拢。 当焙烧温度从 1 260 ℃ 提高到 1 280 ℃ 时, 晶粒进一步长大靠拢, 并连成整体, 晶粒之间的空隙较小。

21

Sintering and Pelletizing

第 39 卷 第 1 期 2014 年 2 月

烧

结

球

团

櫿櫿櫿櫿櫿櫿氄

櫿氄 球 櫿櫿櫿櫿櫿櫿氄

焙烧温度与球团矿强度和还原性的关系

1 1 1 1 2 2 夏雷阁 , 苏步新 , 李新宇 , 张建良 , 赵志星 , 青格勒

1

和抗压强度作为衡量其质量的重要指标, 但随 着球团矿使用比例的增加, 球团矿的综合性能 对高炉冶炼的影响越来越显得重要

收稿日期: 2013 - 09 - 16 基金项目: 国家自然科学基金资助项目 ( 51174023 )

[1 ]

作者简介: 夏雷阁( 1967 - ) , 在读博士, 主要研究方向为球团性能及生产工艺路线。 男, 高级工程师,

图1 焙烧杯试验温度和时间曲线

方案 1 ~ 方案 4 的最高焙烧温度分别为 1 200 ℃ 、 1 230 ℃ 、 1 260 ℃ 、 1 280 ℃ 。 焙烧完 成后, 统一从料层上部取 60 个球测定其抗压强 度。 图 2 是球团矿抗压强度与最高焙烧温度的 关系曲线。从中可以看出, 焙烧温度从 1 200 ℃ 提高到 1 230 ℃ 和 1 260 ℃ 时, 球团矿的抗压强 度升高非常明显, 但从 1 260 ℃ 提高到 1 280 ℃ 时, 虽然 抗 压 强 度 进 一 步 提 高, 但提高幅度较 小。这是因为本试验所用矿粉主要是磁铁矿 , 磁铁矿的主要固结方式是 Fe3 O4 的氧化再结晶, 该反应在 1 000 ℃ 左右基本结束, 所以过高的焙 烧温度对提高磁铁矿球团抗压强度意义不大 。

京唐球团矿主要指标

抗压强度 /N · P -1 3389 还原膨胀 率 /% 18. 49 还原度 /% 59. 16

。 首钢高炉

的球团矿入炉比在 20% ~ 23% , 所以改善球团 矿还原膨胀率和还原度对高炉冶炼和节能降耗 意义重大。

2 首钢京唐 504 m 带式焙烧机于 2010 年 8

2

试验原料及方法

;

SiO2 含量较低, 在 3. 53% ; 抗压强度非常高, 平

[4 , 5 ] ; 但 其 还 原 度 较 低, 在 均达到了 3 389 N / P

60% 以下。 所以, 本文详细研究了球团矿强度 与还原性的关系, 以期改善球团矿的冶金性能。

表2

TFe 70. 08 SiO2 1. 2 CaO 0. 26 P 0. 004

3

3. 1

试验结果分析与讨论

焙烧温度对球团矿抗压强度和显微结构 的影响 图 1 是焙烧杯试验 的 焙 烧 温 度 和 时 间 曲

线。四个方案的焙烧时间相同, 均为 45 min。

23 2014 年第 1 期 夏雷阁 等 焙烧温度与球团矿强度和还原性的关系

图 5 是球团矿还原后边缘部位的扫描电镜 显微图。从中可以看出, 抗压强度相对低的球 团矿, 还原后边缘出现了明显的铁晶须, 如图 5 ( a) 和( b) ; 而抗压强度较高者, 边缘虽然有已还 原出来的铁, 但多数铁晶须仍被脉石和氧化铁 包裹着, 如 5 ( c) 和 5 ( d) 。