乙烯乙烷精馏工艺设计说明书

乙烯——乙烷精馏装置设计

乙烯——乙烷精馏装置设计乙烯和乙烷是两种非常重要的烃类化合物,它们在石化行业中具有广泛的应用。

乙烯作为一种重要的原料,广泛用于制造塑料、橡胶、合成纤维等。

而乙烷则常用作能源和燃料。

为了有效地分离乙烯和乙烷,需要设计一套乙烯-乙烷精馏装置。

乙烯-乙烷精馏装置是通过馏分精馏原理实现分离的。

馏分精馏是利用物质的不同沸点来将其分离的方法。

乙烯和乙烷的沸点有一定的差异,可以通过精馏来获得纯度较高的乙烯和乙烷。

乙烯-乙烷精馏装置主要由以下几个部分组成:进料装置、精馏塔、冷却器、回流器、分离器和产品收集器等。

首先是进料装置。

乙烯和乙烷可以通过管道输送到进料装置,然后进入精馏塔。

精馏塔是乙烯-乙烷精馏的主要操作单元。

精馏塔一般是一个垂直筒状的容器,内部设置有多个塔板。

塔板上有孔洞,可以通过增加塔板的层数来增加乙烯和乙烷的分离效果。

精馏塔内部还设有回流器和分离器。

回流器用来控制乙烯和乙烷的循环流动,以增加塔板上的液相浓度。

分离器则用来分离乙烯和乙烷的上部和下部产品。

冷却器是用来冷却馏分中的汽相,以使其冷凝为液相。

通过冷却器的冷却作用,可以分离乙烯和乙烷的汽相,使其变为液体,然后漏斗或者分离器将乙烯和乙烷分离。

产品收集器用来收集输出的乙烯和乙烷产品。

乙烯和乙烷的纯度可以通过控制精馏塔的操作参数来调整,例如塔底温度、馏出液的回流比等。

乙烯-乙烷精馏装置的设计还需要考虑一些工艺参数,例如进料温度、进料流量、塔内压力等。

这些参数的选择需要根据具体情况来确定,以达到分离效果和经济效益的最佳平衡。

此外,乙烯-乙烷精馏装置的设计还需要考虑安全性和能源消耗。

为了保障装置的安全运行,可以采用一些安全措施,例如设置压力控制装置、温度控制装置等。

为了降低能源消耗,可以采用热回收技术和优化操作参数等方法。

综上所述,乙烯-乙烷精馏装置的设计是一个复杂而重要的过程。

通过合理设计装置结构、选择适当工艺参数和采用安全措施,可以实现乙烯和乙烷的高效分离,并提高经济效益和能源利用效率。

化工原理课程设计 乙烯-乙烷

化工原理课程设计乙烯-乙烷化工原理课程设计讲明书姓名:院系:学号:指导老师:时刻: 2011/7/1前言本设计讲明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和操纵方案共七章。

讲明中对精馏塔和再沸器的设计运算做了详细的阐述,关于辅助设备和管路的设计也做了简单的讲明。

鉴于设计者体会有限,本设计中还存在许多的错误,期望各位老师给予指正。

感谢老师的指导和参阅!名目第一章概述4第二章方案流程简介6第三章精馏塔工艺设计8一、设计条件8二、物料衡算及热量衡算81、物料衡算82、回流比运算93、全塔物料衡算104、逐板运算塔板数11第四章精馏塔工艺设计141.物性数据142.初估塔径143.塔高的估算 154.溢流装置的设计155.塔板布置和其余结构尺寸的选取 166.塔板流淌性能校核 177.负荷性能图 18第五章再沸器的设计20一、设计任务与设计条件20二、估算设备尺寸21三、传热系数的校核22四、循环流量校核25第五章辅助设备设计28一、管路设计28二、辅助容器的设计30三、泵的设计31四、传热设备35第七章操纵方案37附录1 过程工艺与设备课程设计任务书38附录2 精馏塔及再沸器运算结果汇总 43附录3 要紧符号讲明46附录4 参考文献 48第一章概述精馏是分离过程中的重要单元操作之一,所用设备要紧包括精馏塔及再沸器和冷凝器。

精馏塔精馏塔是该工艺过程的核心设备,精馏塔按传质元件区不可分为两大类,即板式精馏塔和填料精馏塔。

本设计为板式精馏塔。

精馏塔是一圆形筒体,塔内装有多层塔板,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分不引出一股产品。

精馏塔内,气、液两相的温度和压力自上而下逐步增加,塔顶最低,塔底最高。

年产100万吨乙烷热裂解制乙烯乙烯精馏工序初步设计

XXXX本科毕业设计(论文)选题审批表届:2014 学院(系):化学化工学院专业:化学工程与工艺 2013 年 11月 11 日注:(1)“选题理由”由拟题人填写。

(2)本表一式二份,一份院系留存,一份发给学生,最后装订在毕业设计说明书(毕业论文)中。

XXXX大学教务处制表XXXX大学本科毕业设计任务书题目:年产100万吨乙烷热裂解制乙烯乙烯精馏工序初步设计学生姓名届 2014学院化学化工学院专业化学工程与工艺指导教师下达任务日期 2013年11月10日XXXXX大学教务处制一、毕业设计内容及要求乙烯是世界石油化工工业最重要的基础原料之一,约75%的石油化工产品由乙烯生产,一个国家乙烯工业的水平标志了这个国家石化工业的实力。

在顺序分离流程中,最后一步分离过程为乙烯精馏过程,其目的是将脱乙烷系统中分离出的混合碳二馏分分开,得到合格的乙烯产品,并在塔釜得到乙烷产品。

在本设计项目的分离流程中,以脱乙烷塔塔顶产品作为乙烯精馏塔进料,进料以碳二馏分乙烷和乙烯为主,乙烷和乙烯含量约占99.9%(mol)以上,另含甲烷等轻组分0.0063%左右,丙烯等重组分在0.093%(mol)左右。

因此,乙烯精馏塔可以近似看作乙烯-乙烷二元精馏系统。

毕业设计是理论学习的一次复习、综合、巩固和提高,在毕业设计中要结合以往学习的专业基础课、专业课和专业选修课的相关内容进行设计。

本设计运用ASPEN PLUS ONE 7.2模拟软件对乙烯精馏过程进行模拟计算,乙烯精馏工序设计的内容主要包括:(1)根据设计依据,详细查阅资料,掌握国内外乙烯精馏技术状况,在充分论证的基础上,确定乙烯精馏工艺路线和流程;(2)乙烯精馏工序工艺计算,包括①生产流程的物料能量衡算,②乙烯精馏塔的工艺条件和外形尺寸计算;(3)进行乙烯精馏工段车间的平、立面设计,包括车间厂房、设备平台的空间方位;(4)绘制设计图纸,包括①PFD、PID图 1张,②能表达分楼层设备布置的车间平面布置图(1号图1~2张),③车间立面布置图(1号图1~2张),④主要设备工艺条件图(5)说明在生产过程中的安全控制体系和控制方法及"三废"处理;(6)使用HAZOP分析方法进行危险性分析(7)对本设计评述和结论(8)设计依据:1.本设计中产品质量标准遵照GB/T 7715-2003执行,具体指标列于下表。

乙烯——乙烷精馏塔设计

乙烯——乙烷精馏塔设计过程工艺与设备课程设计乙烯——乙烷精馏塔设计设计日期:2014年6月25日班级:化高1102班*名:**指导老师:***前言………………………………………………………………第一章任务书……………………………………………………第二章精馏过程工艺及设备概述………………………………第三章精馏塔工艺设计…………………………………………第四章再沸器的设计……………………………………………第五章辅助设备的设计…………………………………………第六章管路设计…………………………………………………第七章控制方案…………………………………………………附录主要符号说明……………………………………………参考资料……………………………………………………………精馏工艺的设计能够极大地体现学生对知识的应用能力,而设计说明书即是这种能力的结晶。

本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共7章。

说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。

鉴于设计者经验有限,本设计中还存在一些错误,希望各位老师给予指正感谢老师的指导和参阅!(2)必要的检测手段为了随时了解操作情况及各设备的运行状况,及时地发现操作中存在问题并采取相应的措施予以解决,需在流程中的适当位置设置必要的测量仪表,以及时获取压力,温度等各项参数,从而间接了解运行情况。

另外。

常在特定地方设置人孔和手孔,以便定期检修各设备及检查装置的运行情况。

(3)调节装置由于实际生产过程中各种状态参数都不是定值,都会或多或少随着时间有所波动,应在适当位置设置一定数量的阀门进行调节,以保证达到生产要求,有时还可以根据需求设置双调节,即自动调节和手动调节两种调节方式并可以根据需要随时进行切换。

2.3、设备简介及选用所用设备主要包括精馏塔及再沸器和冷凝器。

1)、精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。

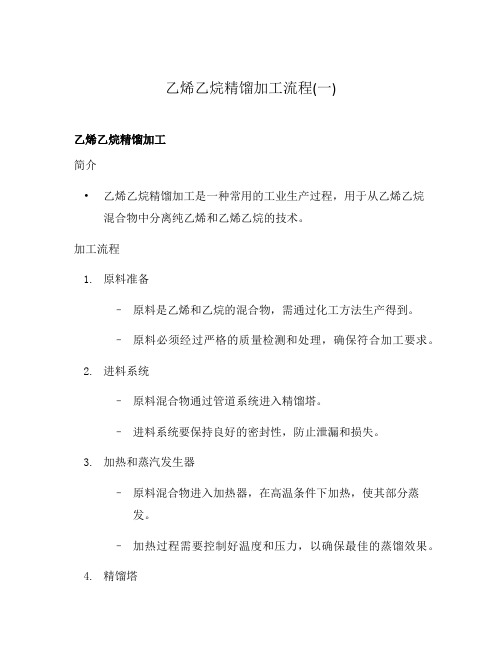

乙烯乙烷精馏加工流程

乙烯乙烷精馏加工流程

乙烯乙烷精馏加工流程

概述

乙烯乙烷精馏加工是一种常见的化工工艺,用于从混合气体中分离出乙烯和乙烷。

本文将详细介绍该工艺的各个流程和步骤。

原料准备

•乙烯乙烷混合气体

•压缩空气

1. 空气压缩

1.将压缩空气送入压缩机。

2.通过压缩机的工作,使空气达到一定的压力。

3.输出压缩空气。

2. 冷凝压缩空气

1.将压缩空气通过冷凝器冷却下来。

2.冷却后的空气会变成液态。

3.将冷凝液收集起来并储存。

3. 混合气体分离

1.将乙烯乙烷混合气体输入进一精馏塔。

2.加热混合气体使之沸腾,并产生两相液体。

3.在精馏塔中,乙烯和乙烷两个组分会因为不同的沸点而分离。

–乙烷的沸点较低,会向上升至塔顶,形成顶产品。

–乙烯的沸点较高,会下降至塔底,形成底产品。

4.收集顶产品(乙烷)和底产品(乙烯)分别用于后续工艺。

4. 底产品提纯

1.将底产品(乙烯)送入提纯器中。

2.在提纯器中,通过蒸馏的方式进一步分离杂质。

3.通过不同沸点的杂质,将其分离至不同的层中去除。

4.输出纯净乙烯。

5. 顶产品处理

1.将顶产品(乙烷)送入处理设备。

2.根据不同需要,可进行脱水、脱杂等操作。

3.输出处理后的乙烷。

总结

乙烯乙烷精馏加工流程经过空气压缩、冷凝压缩空气、混合气体分离、底产品提纯和顶产品处理等多个环节,成功将混合气体分离成高纯度的乙烯和乙烷。

这一工艺在化工领域有着广泛的应用,为各行各业的生产提供了重要的原材料。

乙烯乙烷

鲁东大学课程设计乙烯-乙烷筛板式精馏塔工艺设计说明书班级:高分本1201*名:***学号: ***********指导老师:邢国秀、刘诗丽设计日期: 2015/3/9-2015/3/20成绩:目录第一章设计任务书 (3)第二章精馏过程工艺及设备概述 (3)第三章精馏塔工艺设计 (4)第四章系统物料衡算和塔板数计算 (4)第五章精馏塔塔板设计 (7)第六章塔板的流动性能校核 (9)第七章负荷性能图 (11)第八章再沸器设计 (12)第九章再沸器循环流量校核 (16)第八章辅助设备设计 (19)第十一章管路设计和泵的选型 (22)第十二章控制方案 (25)设计心得 (27)附录一(主要符号说明) (27)附录二(C语言程序) (28)附录三参考文献 (30)第一章 设计任务书1.1 设计条件工艺条件:饱和液体进料,进料含乙烯含量x f =65%(摩尔百分数),塔顶乙烯含量x d ≥99% , 釜液乙烯含量x w 1% , 总板效率为0.6 操作条件:塔顶操作压力P=2.5Mpa(表压), 回流比系数min /R R =1.5 加热剂:热水 加热方法:间壁换热 冷却剂:循环冷却水 塔板形式:筛板 处理量:180 kmol/h 安装地点:烟台 板设计位置:塔底第二章 精馏过程工艺及设备概述精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气、液两相多次直接接触和分离,利用液相混合物 2.1精馏装置流程精馏就是通过多级蒸馏,使混合气、液两相经过多次混合接触和分离,并进行质量和热量的传递,使混合物中的组分达到高程度的分离,进而得到高纯度的产品。

2.2工艺流程(1)精馏装置必须在适当的位置设置一定数量不同容积的原料储罐,泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证精馏装置能连续稳定的运行。

乙烷制乙烯工艺流程

乙烷制乙烯工艺流程乙烯是一种重要的有机化学品和化工原料,在化工、石油、塑料等工业中具有广泛应用。

乙烷制乙烯是一种常用的工艺方法,下面将介绍乙烷制乙烯的工艺流程。

乙烯是通过乙烷脱氢反应得到的,在乙烷脱氢反应中需要使用催化剂。

乙烷可以通过石油分馏或天然气的深度处理得到,乙烯的工业生产以乙烷为原料。

乙烯工艺流程主要有以下几个步骤:1. 准备原料:将经过分离和纯化的乙烷送入反应器中。

乙烷的纯度越高,乙烯的产率就越高。

2. 加热反应器:通过加热反应器将乙烷加热到适当的温度。

乙烷脱氢反应是一个放热反应,通过加热可以提高反应速率和产物的收率。

3. 催化剂反应:将加热后的乙烷与催化剂一起送入反应器中。

常用的催化剂有氧化锌、碱金属氧化物等。

催化剂可以提高反应速率和选择性,使乙烷选择性地脱氢生成乙烯。

4. 分离和纯化:将反应器中的混合物经过几个分离和纯化步骤,分离出乙烯和未反应的乙烷。

通常采用冷却和压缩等物理方法进行分离,然后采用吸附、凝固和蒸馏等方法进行纯化。

5. 储存和输送:乙烯纯化后,可以进行储存和输送。

乙烯通常以液态形式储存,储藏温度通常为-104°C,压力大约为0.06-0.6 MPa。

乙烷制乙烯的工艺流程相对简单,但是需要考虑催化剂选择、控制反应温度和压力等因素,以提高乙烯的产率和纯度。

此外,还需要对产生的废气和废水进行处理,以减少对环境的污染。

乙烯是一种重要的有机化学品,在化工、塑料、橡胶、纺织、医药等行业广泛应用。

乙烷制乙烯的工艺流程具有一定的经济性和技术可行性,在工业生产中得到广泛应用。

未来,随着石油资源的逐渐减少和环境对于化工行业的要求越来越严格,乙烷制乙烯工艺流程可能会被进一步优化,以提高乙烯的产率和纯度,减少对环境的影响。

乙烯精馏塔的设计说明书

乙烯精馏塔的设计说明书7.1.1 设计任务由Aspen 模拟得到进料板上 S V =1.0310 (s m /3) S L =0.089141(s m /3) 气相密度V ρ=48.1423/m kg 液相密度L ρ=427.29(3/m kg 液体表面张力m σ= 2.982m mN /7.1.2 塔和塔板主要工艺尺寸计算塔板横截面的布置计算 1、塔径D 的计算参考《化工原理》(下册)表10-1,取板间距H T =0.61m =L h 0.13m H T -L h =0.61-0.13=0.48m 两相流动参数计算如下 LV F =VsLsLmVmρρ ∴LV F =(0.0891411.0310)(427.2948.142)2/1=0.258参考《化工原理》(下册)图10-42筛板的泛点关联得:C 20f =0.075f C =2.02020⎪⎭⎫ ⎝⎛σf C =0.22.9820.0750.0512620⎛⎫= ⎪⎝⎭u =f 5.02.02020⎪⎪⎭⎫⎝⎛-⎪⎭⎫ ⎝⎛VVL f C ρρρσ=0.5427.2948.1420.0512648.142-⎛⎫ ⎪⎝⎭=0.1438(s m /) 本物系不易起泡,取泛点百分率为80%,可求出设计气速n u '=0.8⨯0.1438=0.1150 s m /所需的气体流通面积 /'Vs A n =n u '=1.0310/0.1150=8.96522m4 1.03103.380.7850.1150Vs D m u π'===⨯ 根据塔设备系列化规格,将D '圆整到D=3.6 m 作为初选塔径,因此重新校核流速u 22210.17363.6785.04m D A T =⨯==π 24V s 1.03100.1152(/s )D 0.7853.63.6n u m π===⨯⨯ 实际泛点百分率为0.11520.80110.1438n f u u == 选用单溢流,弓形降液管,不设进口堰。

乙烯乙烷精馏塔课程设计

乙烯乙烷精馏塔课程设计哎呀,今天要跟大家聊聊这个乙烯乙烷精馏塔的课程设计,听名字是不是有点吓人?其实它一点也不复杂,大家不要慌,咱们慢慢聊,保证让你听得懂、看得明白,而且不无聊!什么是精馏塔?它就像一个巨大的“筛子”,不过是分离不同化学成分的那种“筛子”。

咱们今天讲的乙烯和乙烷,都是化工行业里常见的原料。

乙烯,大家应该听过,塑料、橡胶啥的都离不开它。

乙烷呢,可能有点陌生,不过它主要是天然气的一部分,也可以用来做石油化学品的原料。

咱们要做的事,就是把这两种东西从混合物里分离开来,好让它们各自发挥更大的作用。

精馏塔嘛,顾名思义,它就是通过加热让混合物变成蒸汽,再通过冷却让蒸汽变成液体,从而达到分离的目的。

简单来说,就是让热气腾腾的液体穿过这根“塔”,然后分离成不同的成分。

听起来像魔法对吧?其实它的原理不复杂,热气往上升,冷凝液往下走,最终就能把两者分开。

不过说起来容易,做起来可不简单啊,搞得好,能分离得清清楚楚;搞得不好,糟蹋了原料,浪费了能源,得不偿失。

说到精馏塔的设计,这可真是门大学问。

你得先搞清楚你需要分离的物质的特性,比如它们的沸点差、溶解度啥的。

这些就像做菜的时候,你得知道食材的特性才能调好味道。

不然,沸点差得不够大,塔里面的液体蒸气就没法有效分离,效果打折扣。

所以啊,设计精馏塔的时候,要仔细考虑每个细节,真的是一门“技术活”。

然后呢,这个塔的高度和直径,得根据需要分离的物质和流量来定。

比如说,如果乙烯和乙烷的量很大,那塔就得足够高,给它们更多的“分离时间”。

但如果塔太高,又不一定是好事,成本、能源消耗啥的都会增加。

就像做一个高楼大厦,不能为了高就无限制加层,得考虑到实际需求。

再说了,精馏塔的内部结构也很关键。

你看啊,塔里有好多层,每一层就像一个小“台阶”,每个台阶上都能让气体和液体更好地接触,促进分离。

这个东西呢,叫做“填料”或者“托盘”,好像你做建筑的时候用的砖块和木板一样,搭得好才能确保塔的分离效率高。

乙烯乙烷精馏气液平衡表_解释说明

乙烯乙烷精馏气液平衡表解释说明1. 引言1.1 概述乙烯乙烷是一种重要的化工原料,广泛应用于塑料、合成纤维、橡胶等行业。

而精确了解和掌握乙烯乙烷的气液平衡性质对于优化生产过程以及提高产品收率具有关键意义。

因此,本文将深入研究和解释乙烯乙烷精馏过程中的气液平衡表。

1.2 文章结构本文共分为五个部分进行讨论。

首先是引言部分,简要介绍文章的背景和目的。

接下来是理论基础部分,主要介绍乙烯乙烷精馏过程以及气液平衡在精馏中的应用,并强调乙烯乙烷气液平衡表的重要性。

然后是实验方法部分,详细描述实验所采用的设备和条件,数据采集与处理方法,并进行实验结果分析。

在结果与讨论部分,将进行气相组分和液相组分随温度变化的规律性分析,并对气液平衡表进行解释和说明。

最后,在结论与展望部分总结论文主要结论,并指出可能存在的不确定性和局限性,提出进一步研究的方向建议。

1.3 目的本文旨在通过对乙烯乙烷精馏气液平衡表的解释和说明,深入了解乙烯乙烷在精馏过程中的气液平衡性质。

同时,对气相组分和液相组分随温度变化的规律进行分析,并揭示可能存在的机理与原因。

这将有助于优化乙烯乙烷生产过程,提高产品质量和收率。

此外,本文也将为未来相关领域的进一步研究提供参考和指导。

2. 理论基础:2.1 乙烯乙烷精馏过程简介:乙烯乙烷精馏是一种将混合物中的乙烯和乙烷分离纯化的常用方法。

在该过程中,混合物被加热至精馏塔底部,并通过精馏塔顶部收集分离后的纯净产品。

2.2 气液平衡在精馏中的应用:在乙烯乙烷精馏中,气液平衡是一个关键概念。

它描述了液态和气态相之间达到平衡状态时组分之间的分布情况。

通过理解和控制气液平衡,可以实现更高效、更准确地分离目标组分。

2.3 乙烯乙烷气液平衡表的重要性:乙烯乙烷气液平衡表提供了温度、压力和组分之间关系的数据。

这些数据对于设计和优化精馏过程至关重要。

通过分析气相和液相组分随温度变化的规律性,并结合实验数据,可以构建出准确可靠的气液平衡表。

萃取精馏分离乙烷_乙烯的溶剂

萃取精馏分离乙烷/ 乙烯的溶剂易 波 许 峥 雷志刚 刘宇星 周荣琪 段占庭( 清华大学化工系 , 北京 100084)关键词 萃取精馏 乙烷 乙烯 溶剂 选择度 中图分类号 TQ 028. 2 文献标识码 A文章编号 0438 - 1157 (2001) 06 - 0549 - 041 实验方案的确定在萃取 精 馏 中 , 溶 剂 的 选 择 主 要 考 虑 以 下 因 引 言乙烯/ 乙烷的分离是乙烯生产过程中非常重要 的一步. 长期以来 , 低温精馏在烷烃/ 烯烃分离中 占主导地位 1 . 尽管精馏是一种非常成熟的工艺 , , 但低温精馏一直 存在 着 压 缩 功 耗 高 , 冷 耗 大 , 板 数 多 的 缺 点. 例 如 , 在一个 100 多块塔板的精馏塔内分离乙烷/ 乙 烯 , 需要在 - 25 ℃的低温和 2 . 306MPa 的高压下操 素 : ① 选择度 ; ② 对目的组分的溶解度 ; ③ 热稳 定性与化学稳定性 ; ④ 沸点 、黏度 、表面张力等 6 物性 . 其中一个最重要的指标是选择度 .在萃取精馏中 , 选择度可用溶剂存在时两关键s组分的相对挥发度 αij 与无溶剂时的相对挥发度αij之比表示s s 0γi p i = γi p i 作1S = αs/ α. 所以研究人员一直致力于寻求一种高效 、节 (1)ij ij ijγs s 0γj p jj p j 能 、低成本的方法 ,以取代低温精馏分离烷烃/ 烯烃 .目前 , 文献报道2 ~5中有关轻烃分离的方法主要有膜分离 、吸附 、吸收和萃取精馏等. 膜分离法具有选择性高 , 传质速度快 , 产品纯度高 , 节能效 果明显的优点. 液 膜 分 离 烃 技 术 一 直 受 到 广 泛 关 注 . 但由于膜分离技术本身的一些难题尚未解决 , 如膜的稳定性 , 液膜的破乳技术等 , 而且 , 膜分离 器成本较高 , 处理量与传统的精馏 、萃取等工艺相 比太小 , 使得膜分离技术近期难以实现大规模的工 业应用. 乙烯工业中的烃分离处理量相当大 , 目前 的膜分离技术无法满足这一要求 . 吸附技术也存在 着类似问题 .因此 , 从工业化的角度和目前的应用状况看 , 萃取精馏是近期最有可能取代 低 温 精 馏 的 一 种 工 艺 . 溶剂的引入往往可以改善难分离体系的汽液平 衡状况 , 从而大大减少理论板数 , 降低回流比 , 减 少冷剂消耗量 , 达到节能的目的. 目前 , 对萃取精 馏分离乙烷/ 乙烯的溶剂 , 还没有相关报道 . 本文 从提高乙烯/ 乙烷相对挥发度的角度 , 对多种溶剂 进行了初步筛选和研究 .一般用到萃取精馏的情况下 , αij 约等于 1 , 择度可表示为所以选 γs s i p i sS ij ≈ αij = γs s(2)j p j一般认为溶剂的存在对溶质的饱和蒸汽压影响 不大 , 因此可认为 p s si 、 p j 近似于 i 、j 纯组分的饱 和蒸汽压 p 0 0i 、p j .在无限稀释条件下 , 溶剂的浓度达到最高 , 因此它的作用也发挥到最大 . 此时的相对挥发度γ∞ 0 i pα∞ (3)=γ∞p 0 ij j j在一定温度和压力 条 件 下 , p 0/ p 0 为 一 定 值 , i j 相对挥发度∞ 0 ∞ γi p i γiα∞= ×co nst . (4)= ijγ∞ 0 γ∞ j p jj 所以溶剂的选择能力也可以用组分的无限稀释活度系数之比表示∞γi p iS ∞ =α∞(5)= γ∞ijij p 0 jj目前 , 测定溶剂选择度的方法主要有汽液平衡 仪法7、色 谱 法8 、沸 点 仪 法9和 气 提 法10∞其中气提法可以直接测定无限稀释相对挥发度 αij , 实验方法相对简单 、方便 , 所以应用范围较广.采用气提法测定加入溶剂后乙烷/ 乙烯的无限2000 - 07 - 12 收到初稿 , 2000 - 09 - 25 收到修改稿.联系人及第一作者 : 易波 , 女 , 25 岁 , 硕士.研究简报·550 ·化工 学 报 2001 年 6 月稀释相对挥发度 α∞, 实验装置如图 1 所示11. 表 1 中 , 弱极性的芳烃溶剂甲苯和二甲苯的选 择度均小于 1 , 说明它们对乙烷的亲和力明显大于对乙烯的亲和力. 这一点符合 “相似相溶”规律 , 即极性物质易溶于极性溶剂 , 非极性物质易溶于非 极性溶剂 .由表 2 可知 , 虽然随着溶剂偶极矩的增大 , 溶 剂选择度有所提高 , 但即使极性较强的丙酮 , 选择 度也仅为 1 . 07 , 中等极性的溶剂对乙烷/ 乙烯体系 的选择度基本在 1 左右 , 说明这几种溶剂对乙烷和 乙烯的亲和力几乎相等 , 可以认为它们对碳二体系 的分离没有贡献.表 3 表 明 , 与 中 等 极 性 溶 剂 相 比 , 偶 极 矩 在11 . 47 以上的几种强极性溶剂的选择度明显增加 ,都在 1 . 10 以 上. 这 是 由 于 乙 烯 具 有 不 饱 和 双 键 , 更容易被溶剂极化 , 所以随着溶剂极性增强 , 对乙烯的亲和力逐渐增强 , 乙烷与乙烯的活度系数之比 逐渐增大 . 但偶极矩高于乙腈的 3 种溶剂的选择度 并没有随溶剂偶极矩的进一步增大而增加 , 而是略 有下降.Prausnitz 等12曾 将 溶 剂 的 选 择 度 S i j 与 分 子 间的作用力关联 , 得到如下关系ijFig. 1 S chematic d iag ram of g as stripping experiment a pparatus measuring α∞ ij1 —gas tank ;2 —pressure - reducing valve ;3 —gas cleaner ;4 —pressure - stabilliz ing valve ;5 —f lux - stabiliz ing valve ;6 —f low meter ;7 —therm ostatic bath ;8 —presaturation cell ;9 —gas stripping cell ; 10 —six - w ay admission valve ;11 —gas chr omatogra ph ; 12 —integrator为叙述简便 , 如无特殊说明 , 以下所说的相对挥发度和选择度均指在无限稀释情况下.2 结果及讨论2 . 1 纯溶剂的无限稀释相对挥发度根据溶剂的极性 , 可将溶剂分为弱极性 、中等 极性和强极性 3 类 , 它们的偶极矩 μ 和乙烷/ 乙烯 R T ln S ij = P + D + I极性力 P 与溶剂 s 的极性内聚能密度 δ2(6)sp以及 在溶剂中的相对挥发度 α∞以及选择度如表 1~表 3 i 、j 的摩尔体积存在如下关系ij P = δ2sp ( V i - V j )(7) (8)所以 RT ln S ij 近所示.δ2 v= ΔU sp / V ssp T a b le 1 Solv ents w ith lo w po larity (30 ℃) 对于强极性溶剂 , P µ D + I , α∞ S ∞μ/ DS olvents ijij 似与δ2sp 及 ( V i - V j ) 成正比. toluene 1. 23o - 1 . 47 m - 1 . 13 p - 00. 84 0. 83 对一定的分离问题 , ( V i - V j ) 是一定的 , 提高xylene0. 900. 89选择度就需要增大溶剂的 δ2由式 (8) 可知 , 溶剂sp . 分子 体 积 增 大 , δ2 将 相 应 减 小 . 这 可 能 是 乙 腈 、 spDMF 、二甲基亚砜和 NMP 选择度递减的原因.以上测定的 11 种溶剂的选择度与溶剂偶极矩 的关系如图 2 所示. 可以看出 , 这 11 种溶剂的偶极矩范围从 1 . 23 到 13 . 64 , 包括了大部分萃取精馏 工艺中常用的极性和非极性有机溶剂 . 在大部分区域内 (偶极矩 1 . 23~11 . 47) , 选择度基本上随着溶 剂偶极矩的增大 而 增 大 , 但 即 使 选 择 度 最 高 的 乙腈 , 也 只 有 1 . 23 , 说 明 在 实 验 条 件 下 ( 30 ℃, 101 . 33 kPa ) , 即使极性很强的溶剂也很难将乙烷/ 乙烯很好地分离. 2 . 2 溶剂改性为了进一步提高碳二组分之间的相对挥发度 ,Solv ents w ith midd le po larity (30 ℃) T a b le 2 α∞ S ∞S olvents μ/ Dijij tetrahydr of uran butyl acetate ethyl acetatepyridi ne 5. 70 6. 14 6. 27 7. 44 0. 97 0. 95 1. 01 1. 02 0. 96 0. 94 1. 00 1. 01 acetone8 . 97 1 . 08 1 . 07T a b le 3 Solv ents with high po larity ( 30 ℃)α∞S ∞S olvents μ/ Dij ijacetonitrile DMFdimethyl sulf oxide11. 4712. 88 13. 34 1. 24 1. 20 1. 19 1. 23 1. 19 1. 18NMP 13 . 64 1 . 14 1 . 13·551 ·第52 卷第6 期易波等: 萃取精馏分离乙烷/ 乙烯的溶剂面进行尝试, 如引入具有络合能力的盐等.3 结论(1) 弱极性( 非极性) 溶剂对乙烷亲和力较大,而强极性溶剂对乙烯亲和力较大;(2) 随着溶剂极性增大, 溶剂对乙烷/ 乙烯选择度提高; 但即使极性很强的乙腈等溶剂, 选择度也仅为1 . 23 .(3) 乙腈中加水, DMF 中加无机盐可以增大溶剂的极性, 所以乙烷/ 乙烯选择度有所提高.但提高的幅度较小.Fig. 2 In fin ite selectivity of s olven ts w ith d ifferen t d ipole m omen ts采用加盐或加水的方法对溶剂进行改性. 对此选择两种选择度较高的溶剂———乙腈和D MF 作为改进对象.对于乙腈, 加水是一种经济、简便和有效的改性方法, 因为水与乙腈可以互溶, 而且对乙腈的稳定性影响不大.在萃取精馏分离C4 的流程中, 经常采用加水的方法提高乙腈的选择度.DMF 在有水存在条件下易分解, 所以需要用其他方法改性.在无水乙醇的生产过程中, 在溶剂中加盐, 由于盐效应的作用, 明显提高了组分间的相对挥发度12 . 虽然盐效应只是普遍存在于水溶液体系的一种现象, 非水体系的盐效应尚未得到系统地论证, 但实验结果表明, 在C4 烃的分离中,DMF 加盐也取得了较好的分离效果11 , 其中效果最好的是NaSC N. 所以对乙烷/ 乙烯体系也选用该盐作为DMF 的改性剂.另外, 还对含水丙酮溶剂进行了测定, 发现溶剂选择度较丙酮也有明显提高. 具体测定结果如表4 所示.T a b le 4 Solv ents modif i catio n (30 ℃)符号说明D ──分子间色散能, J ·m ol - 1- 1I ──分子间诱导能, J ·m olP ──分子间极性能, J ·m ol - 10 0p i,p j──纯组分i 、j 的饱和蒸汽压, kPas sp j──组分i 、j 在溶剂存在情况下的饱和蒸汽压, kPaS ij ———选择度p i,v - 1ΔUsp ──溶剂s 的极性内聚能, k J ·m ol3 - 1V i , V j ──组分i 、j 的摩尔体积, cm ·m olV s──溶剂s 的摩尔体积, cm3 ·m ol - 1αij ──无溶剂时组分i 、j 的相对挥发度αsij──溶剂存在情况下组分i 、j 的相对挥发度γs si, γj ──组分i 、j 在溶剂s 中的活度系数γ∞∞, γj ──组分i 、j 在溶剂s 中无限稀释情况下的活度系数iδ2 - 3sp──溶剂s 的极性内聚能密度, J ·cmμ———偶极矩, DR eferencesSelectivity(S ∞α∞∞∞S olventsS ∞m od-S pre -m od)/ S pre -m odijij1 K eller G E , Marcinkow sky A E , V erma S K , W illiam son K D.Se paration and Purif ication Technology , N. N. Li , and J . M. Calo ,eds. New Y ork : D ekker , 1992 . 59Bessarabov D G , Sanderson R D , Viacheslav V V , Popkov Y M ,Timashev S F. Ind . Eng . Chem . Res . , 1997 , 36 : 2487Rege S U , Padin J , Y ang R T. AICh E J . , 1998 , 44 (4) : 799Sar farik D J , Eldridge R B. Ind . Eng.Chem . Res . , 1998 , 37 :2571Emmrich G , Lackner K. Hydrocarb on Processing , 1989 (1) : 71Shi Jif en ( 史季芬) . Multi - stage Se paration Pr ocesses ( 多级分离过程———蒸馏、吸收、萃取、吸附) . Beijng : Chemical I ndustryPress , 1991H ilmi A K , E llis R M , Barker P E. B r it . Chem . Eng., 1970 , 15(10) : 1321V ega A , Die z F , Esteban R. Ind .Eng. Chem.Res . , 1997 , 36 : 803 acetonitrile + 10 % w aterD MF + 10 %NaSCNacetone + 5 % w ater1 . 281 . 241 . 111 . 271 . 231 . 103 %3 %2 %2由表4 可知,加水或加盐改性溶剂确实可以提34高溶剂选择度. 通过在溶剂中引入极性更强的物质———水或金属离子, 相当于对溶剂分子加入了外加电场, 增大了溶剂的诱导偶极矩, 使溶剂的分离能力明显增强.但无论质子型还是非质子型强极性溶剂, 改性后的选择度仍然较低, 不足1 . 3 . 这与纯溶剂本身的选择度不高有关, 但也说明, 仅靠强化溶剂极性对选择度的提高作用有限, 如果需要进一步提高溶剂选择度, 可能需要在强化化学作用方5678·552 ·化 工 学 报 2001 年 6 月庭) . J o urnal of Chemical Industry and Engineering ( China) ( 化工学 报) , 1999 , 50 (3) : 407Prausnitz J M and Anderson R. AICh E J . , 1961 , 7 (1) : 96Duan Zhanting ( 段 占 庭 ) . Petrochemical Industry and Engineering( China) ( 石油化工) , 1980 , 9 (6) : 3509 O lson J D. Fluid Pha se Equilibria , 1989 , 52 : 209 10 Chen Zunqing ( 陈尊庆) . Study of G as Chr omatogra phy and gas - liquidEquilibria ( 气 相 色 谱 法 与 气 液 平 衡 研 究 ) . Tianjin : University Press , 199111 Lei Zhigang ( 雷志刚) , Zhou Rongqi ( 周荣琪) , Duan Zhanting ( 段占Tianjin 12 13SOL VENTS FO R EXTRACTIVE D ISTI LL ATIO NT O SEPARATE ETHANE/ ETH YL ENEY I Bo , XU Z heng , L EI Z higang , ZH O U Rongqi an d D UAN Z hanting( Department o f C hemical E ngineering , Tsinghua University , Beijing 100084 , China )Abstract The S olvents for ex tractive distillati on to separate ethane/ ethylene are studied and screened. Infinite relative volatility and infinite selectivity of 11 solvents with dipole m om ent from 0 to 11 . 36 are determined by gas stripping , which draws the conclusi on that the selectivity of the solvent increases with its polarity. Tw o solvents , AC N and DMF , which have higher selectivity , are m odi fied by adding water and salt , respectively. It is found that the effect of separati on im proves after m odi ficati on , but the im provement is limited. K ey w or d s ex tractive distillati on , ethane , ethylene , solvent , selectivity R eceived date : 2000 - 07 - 12 . C orresponding a uthor : YI Bo .中国石油化工情报学会更名5 月 9 日 , 中国石油化工情报学会部分常委理事扩大会议通过议案 , 更名中国石油化工情报学会为中国石油化工信息学会 .该学会将于 10 月份召开 “2001 年石油炼制技术大会”. 会议议题为 : 加入 WT O 后我国石化工业面临 的形势和任务 ; 清洁生产和生产清洁燃料技术 ; 润滑油生产技术进展 ; 含硫和重质原油加工技术 ; 原油选 择和加工策略 ; 新工艺 , 新设备 , 新材料 , 新型催化剂 、助剂 、添加剂等的开发和应用 ; 先进控制技术及 优化技术在石化行业中的应用 ; 炼厂节能降耗技术和应用 ; 信息技术在石化工业中的进展和展望等.(摘自 “中国化工信息网”)信息与交流。

乙烯—乙烷精馏塔的设计方案

乙烯—乙烷精馏塔的设计方案引言:乙烯和乙烷是工业中常见的烃类化合物,它们具有不同的物理和化学性质,因此在工业上常需要对乙烯-乙烷混合物进行分离和纯化。

乙烯-乙烷精馏塔是一种常用的分离设备,本文将对其设计方案进行详细介绍。

一、设计要求:1.实现乙烯和乙烷的高效分离和纯化。

2.提高塔的操作灵活性和适应性,能够处理不同乙烯-乙烷混合物的工况。

3.提高产量、降低能耗和提高产品质量。

二、设计流程:1.塔的结构设计:乙烯-乙烷精馏塔一般采用塔板或填料两种结构,根据具体的生产工艺和经济效益进行选择。

2.塔内部组件设计:包括塔板、填料、液体收集器、气体分配器等组件的设计。

根据实际工艺要求和操作条件选择合适的组件类型和布置方式,以实现高效的气液传质和分离。

3.冷凝器设计:冷凝器用于冷凝乙烯和乙烷,将其转化为液体。

冷凝器的设计要考虑冷却介质的选择、冷凝器的尺寸和传热效果,以及冷凝液的回收和处理方式等。

4.除气系统设计:除气系统用于去除塔中的非可溶气体,以保证塔的正常运行。

除气系统的设计要考虑气体排放标准、操作灵活性以及能耗等因素。

5.控制系统设计:乙烯-乙烷精馏塔的控制系统包括温度、压力、流量和液位等参数的监测和控制。

合理设计控制系统可以提高塔的稳定性和操作性能。

三、设计计算:1.传热计算:根据输送介质的性质和其他工艺参数,计算冷凝器的传热面积和冷却介质的需求量。

2.塔板或填料的选择和计算:根据实际工艺要求和流体性质,选择合适的塔板或填料,并进行塔板和填料的数量和尺寸的计算。

3.塔内压降计算:根据塔板或填料的压降特性和流体的物理性质,计算塔内的压降,以确定塔的风阻和操作条件。

四、设计经济考虑:1.成本评估:考虑到设备采购、安装和维护等各方面的费用,进行整体的设备成本评估。

2.能耗分析:通过对设备的设计和操作参数的综合考虑,评估设备的能耗情况,并提出降低能耗的措施。

3.收益评估:根据分离纯化后的乙烯和乙烷的价格和市场需求,进行产量和销售收益的预估。

乙烯-乙烷精馏装置设计化工原理课程设计

乙烯-乙烷精馆装置设计化工原理课程设计大莲班二大学Dalian University Of Technology 祀工澡理篠程祓针桃磚吊就名:_________________4 _______________r ________________« 4-^0/ ____________轴侧: 20111711前言本设计说明书包括概述、流程简介、精馅塔、再沸器、辅助设备、管路设计和控制方案共七章。

说明中对精馅塔和再沸器的设计计算做了详细的阐述,对于辅助设备和管路的设计也做了简单的说明。

鉴于设计者经验有限,本设计中还存在许多的错误,希望各位老师给予指正。

感谢老师的指导和参阅!1目录第一章概述 (4)第二章方案流程简介 (6)第三章精馅塔工艺设计 (8)一、设计条件 (8)二、物料衡算及热量衡算 (9)1、物料衡算 (9)2、回流比计算 (9)3、全塔物料衡算 (10)4、逐板计算塔板数 (11)第四章精他塔工艺设计 (14)1•物性数据 (14)2.初估塔径 (14)3•塔高的估算 (15)4.溢流装置的设计 (16)5.塔板布置和其余结构尺寸的选取 (17)6.塔板流动性能校核 (18)7.负荷性能图 (20)第五章再沸器的设计 (23)一、设计任务与设计条件 (23)二、估算设备尺寸 (24)三、传热系数的校核 (25)四、循环流量校核 (28)第五章辅助设备设计 (32)一、管路设计 (32)二、辅助容器的设计 (35)三、泵的设计 (37)四、传热设备 (41)第七章控制方案 (43)附录1过程工艺与设备课程设计任务书 (44)2附录2精憎塔及再沸器计算结果汇总 (49)3化工原理课程设计附录3主要符号说明 (52)附录4参考文献 (54)4第一章概述精馆是分离过程中的重要单元操作之一,所用设备主要包括精塔及再沸器和冷凝器。

1.精馅塔精馆塔是该工艺过程的核心设备,精憎塔按传质元件区别可分为两大类,即板式精馅塔和填料精憎塔。

乙烯乙烷-精馏塔设计格式

课程设计(乙烯-乙烷精馏塔及辅助设备设计)班级:姓名:学号:指导老师:设计日期:成绩:目录前言 (x)第一章精馏过程工艺及设备概述 (x)第二章精馏塔工艺设计 (x)第三章再沸器的设计 (x)第四章辅助设备及管路的设计 (x)第五章控制方案 (x)附录一主要符号说明 (x)附录二参考文献 (x)前言本设计说明书包括概述、精馏塔、再沸器、辅助设备及管路设计及控制方案共5章内容。

说明书中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。

鉴于本人经验有限,设计中难免存在错误和不妥之处,希望老师给予指正。

感谢老师的指导和参阅!第一章、精馏过程工艺及设备概述精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气、液两相多次直接接触和分离,利用液相混合物中各组分挥发度不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

该过程是同时传热、传质的过程。

为实现精馏过程,必须为该过程提供物流的贮存、输送、传热、分离、控制等的设备、仪表。

1.精馏装置流程精馏就是通过多级蒸馏,使混合气、液两相经过多次混合接触和分离,并进行质量和热量的传递,是混合物中的组分达到高程度的分离,进而得到高纯度的产品。

其流程如下:原料(乙烯和乙烷混和液体)经过料管由精馏塔的某一位置(进料板处)流入精馏塔内,开始精馏操作,塔底设再沸器加热釜液中的液体,产生蒸汽通过塔板的筛孔上升,与沿降液管下降并横向流过塔板的液体在各级筛板上错流接触并进行传热及传质,釜液定期作为塔底产品输出;塔顶设冷凝器使上升的蒸汽部分冷凝回流,其余作为塔顶产品输出精馏塔。

2.工艺流程(1)精馏装置必须在实弹的位置设置一定数量不同容积的原料储罐,泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证精馏装置能连续稳定的运行。

乙烯乙烷精馏工艺设计说明书

化工原理课程设计乙烯-乙烷精馏塔工艺设计说明书学院(系):化工与环境生命学部专业:能源化学工程学生姓名:杨旭学号:201341260指导教师:董宏光评阅教师:完成日期:2016年7月7日目录第 1章概述......................................................... - 4 - 第2章方案流程简介..................................... 错误!未定义书签。

2.1精馏装置流程................................................. - 5 -2.2 工艺流程........................................ 错误!未定义书签。

2.2.1工艺流程............................................... - 5 -2.2.2能量利用............................................... - 5 -2.3 设备选用........................................ 错误!未定义书签。

2.4 处理能力及产品质量要求.......................... 错误!未定义书签。

2.5 设计的目的和意义 - 6 -第3章精馏塔工艺设计............................................... - 6 -3.1 设计条件.................................................... - 6 -3.1.1 工艺条件............................................... - 6 -3.1.2 操作条件:............................................ - 7 -3.1.3 塔板形式:............................................. - 7 -3.1.4 处理量:............................................... - 7 -3.1.5 安装地点:............................................. - 7 -3.1.6 塔板设计位置:......................................... - 7 -3.2 物料衡算及热量衡算........................................ - 7 -3.2.1 物料衡算.............................................. - 7 -3.2.2 热量衡算.............................................. - 8 -3.3 塔板数的计算............................................ - 8 -3.3.1相对挥发度的查取....................................... - 8 -3.3.2最小回流比计算:....................................... - 9 -3.3.3 逐板计算过程:....................................... - 10 -3.4 精馏塔工艺设计............................................. - 10 -3.4.1 物性数据.............................................. - 10 -3.4.2 板间距和塔径的初步选取................................ - 11 -3.4.3校核.................................................. - 11 -3.4.4塔板负荷性能图........................................ - 13 -3.4.4 塔高的计算............................................ - 14 - 第4章再沸器的设计................................................ - 15 -4.1设计任务与设计条件.......................................... - 15 -4.1.1再沸器的选择.......................................... - 15 -4.1.2再沸器壳程与管程的设计................................ - 15 -4.1.3物性数据.............................................. - 15 -4.3 传热系数的校核............................................. - 17 -4.3.1显热段传热系数KL ...................................... - 17 -4.3.2 蒸发段传热系数KE计算................................. - 18 -4.3.3显热段及蒸发段长度.................................... - 19 -4.3.4传热系数.............................................. - 19 -4.3.5传热面积裕度:........................................ - 19 -4.4 循环流量校核............................................ - 19 -4.4.1循环系统推动力:...................................... - 19 -4.4.2循环阻力⊿Pf:........................................ - 20 - 第5章辅助设备设计................................................ - 22 -5.1 辅助容器的设计............................................ - 22 -5.1.1进料罐(低温高压贮料)................................ - 22 -5.1.2回流罐(-17℃低温保存)............................... - 23 -5.1.3塔顶产品罐(-17℃低温保存)........................... - 23 -5.1.4 釜液罐(4℃低温保存)................................. - 23 -5.2泵的设计.................................................... - 23 -5.2.1进料泵................................................ - 23 -5.2.2回流泵................................................ - 24 -5.2.3釜液泵................................................ - 25 - 第6章管路设计.................................................... - 27 - 第7章控制方案.................................................... - 28 - 第8章经济分析 - 31- 第9章设计评述及心得 - 33 -附录一主要符号说明................................................ - 28 - 附录二第一次逐板计算数据............................... 错误!未定义书签。

乙烯蒸馏化工原理设计

乙烯蒸馏化工原理设计 §1 设计任务书 §1.1 设计条件工艺条件:饱和液体进料,进料量乙烯含量x f =65%(摩尔百分数) 塔顶乙烯含量D x =99%,釜液乙烯含量w x ≤1%,总板效率为0.6。

操作条件:建议塔顶压力2.5MPa (表压) 安装地点:大连§2 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。

其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。

该过程是同时进行的传质、传热的过程。

为实现精馏过程,必须为该过程提供物流的存储、输送、传热、分离、控制等的设备、仪表。

由这些设备、仪表等构成精馏过程的生产系统,即所要设计的精馏装置。

§2.1 塔型选择一个精馏塔的分离能力或分离出的产品纯度如何,与原料体系的性质、操作条件以及塔的性能有关。

实现精馏过程的气、液传质设备,主要有两大类,板式塔和填料塔。

精馏塔是精馏装置的主体核心设备。

根据塔内件的特点,气液传质设备分为两大类:板式塔和填料塔。

板式塔以塔板作为气液传质的基本构件。

气体或蒸汽以鼓泡或喷射的形式穿过塔板上的液层,塔内气液两相逐级接触,进行传质,气液两相各组分的浓度沿塔高呈阶梯式变化。

而填料塔属微分接触型的气液传质设备,基本传质元件是填料。

液体在填料表面呈膜状向下流动时气体作为连续相自下而上流动,气液两相间的传质通过填料表面的液膜进行,两相各组分浓度沿塔高呈连续变化。

在进行气液设备设计时,首先要合理选择塔型选择时要综合考虑物料的性质、操作条件、塔设备的性能及塔设备的加工、安装、维修等多种因素。

设计任务书1-乙烯乙烷

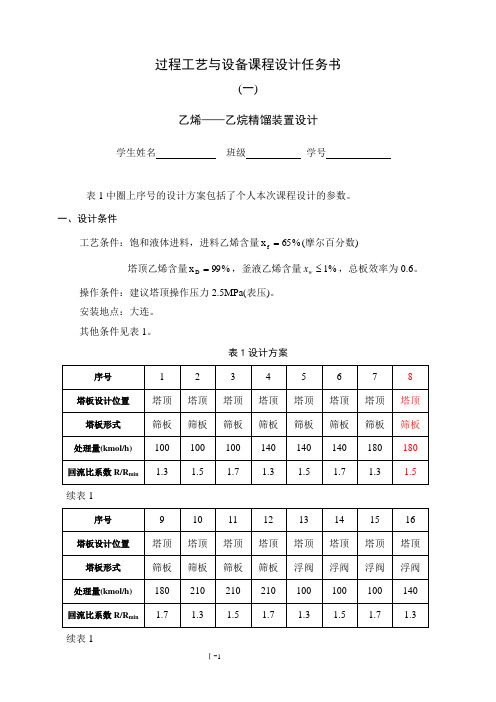

过程工艺与设备课程设计任务书(一)乙烯——乙烷精馏装置设计学生姓名 班级 学号表1中圈上序号的设计方案包括了个人本次课程设计的参数。

一、设计条件工艺条件:饱和液体进料,进料乙烯含量%65x f =(摩尔百分数)塔顶乙烯含量%99x D =,釜液乙烯含量%1≤w x ,总板效率为0.6。

操作条件:建议塔顶操作压力2.5MPa(表压)。

安装地点:大连。

其他条件见表1。

表1设计方案续表1续表1续表1续表1续表1二、工艺设计要求1 完成精馏塔的工艺设计计算;(1) 塔高、塔径(2) 溢流装置的设计(3) 塔盘布置(4) 塔盘流动性能的校核(5) 负荷性能图2 完成塔底再沸器的设计计算;3 管路尺寸的确定、管路阻力计算及泵的选择;4 其余辅助设备的计算及选型;5 控制仪表的选择参数;6 用3#图纸绘制带控制点的工艺流程图及主要设备(精馏塔或再沸器)的工艺条件图各一张;(塔板设计位置为塔顶的同学完成精馏塔的工艺条件图;塔板设计位置为塔底的同学完成再沸器的工艺条件图。

)7 编写设计说明书。

三、其它要求1.本课程的设计说明书分两本装订,第一本为工艺设计说明书,第二本为机械设计说明书。

2.1-2周完成工艺设计后,将工艺设计说明书交上来,计算结果表经指导教师审核签字合格后,方可进行3-4周的机械设计(注:应用化学专业只进行工艺设计)。

3.图纸一律用计算机(电子图板)出图。

4.本课程要求独立完成,发现抄袭行为取消该门成绩。

最终成绩由工艺设计、机械设计的完成情况和最后的考试(核)情况综合给定。

四、参考资料1.《化工单元过程及设备课程设计》,匡国柱、史启才主编,化学工业出版社,2002年。

2.《化学化工物性数据手册》(有机卷),刘光启、马连湘、刘杰主编,化学工业出版社,2002年。

3.《化工物性算图手册》,刘光启、马连湘、刘杰主编,化学工业出版社,2002年。

4.《石油化工基础数据手册》,卢焕章,刘光启、马连湘、刘杰主编,化学工业出版社,1982年。

乙烯乙烷精馏加工流程(一)

乙烯乙烷精馏加工流程(一)乙烯乙烷精馏加工简介•乙烯乙烷精馏加工是一种常用的工业生产过程,用于从乙烯乙烷混合物中分离纯乙烯和乙烯乙烷的技术。

加工流程1.原料准备–原料是乙烯和乙烷的混合物,需通过化工方法生产得到。

–原料必须经过严格的质量检测和处理,确保符合加工要求。

2.进料系统–原料混合物通过管道系统进入精馏塔。

–进料系统要保持良好的密封性,防止泄漏和损失。

3.加热和蒸汽发生器–原料混合物进入加热器,在高温条件下加热,使其部分蒸发。

–加热过程需要控制好温度和压力,以确保最佳的蒸馏效果。

4.精馏塔–加热后的原料混合物进入精馏塔,内部设有多个塔板。

–在精馏塔内,纯乙烯和乙烯乙烷会在不同的温度下分离出来。

–通过控制塔板的液位和温度,可以使得纯乙烯和乙烯乙烷分别从顶部和底部抽出。

5.分离收集–精馏过程中,纯乙烯和乙烯乙烷分别被收集起来。

–收集后的产品需要经过进一步的处理和检测,确保质量达到标准。

精馏技术要点•理论上,乙烯和乙烷的沸点接近,通过传统的精馏方法很难实现完全分离。

•在乙烯乙烷精馏加工中,常采用原位生成活性组分的方法,如采用添加分解剂的方式来提高分离效果。

•通过控制分解剂的加入量和温度,可以增强分离效果,提高产品纯度。

使用注意事项•加工过程中需保持工艺参数稳定,防止温度和压力波动对产品质量产生影响。

•加热器和精馏塔等设备需要经常维护和清洗,以保证正常的操作和生产效率。

•安全是加工过程中的重要因素,需要严格遵守相关的操作规程和安全操作规定。

乙烯乙烷精馏加工是一项复杂的工艺,需要高度的专业知识和经验。

通过合理的操作和控制,可以获得高纯度的乙烯和乙烯乙烷产品,广泛应用于化工领域。

乙烯乙烷精馏加工简介•乙烯乙烷精馏加工是一种常用的工业生产过程,用于从乙烯乙烷混合物中分离纯乙烯和乙烯乙烷的技术。

加工流程1.原料准备–原料是乙烯和乙烷的混合物,需通过化工方法生产得到。

–原料必须经过严格的质量检测和处理,确保符合加工要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计乙烯-乙烷精馏塔工艺设计说明书学院(系):化工与环境生命学部专业:能源化学工程***名:**学号:************师:***评阅教师:完成日期:2016年7月7日- 1 -目录第 1章概述......................................................... - 4 - 第2章方案流程简介..................................... 错误!未定义书签。

2.1精馏装置流程................................................ - 5 -2.2 工艺流程........................................ 错误!未定义书签。

2.2.1工艺流程.............................................. - 5 -2.2.2能量利用.............................................. - 5 -2.3 设备选用........................................ 错误!未定义书签。

2.4 处理能力及产品质量要求.......................... 错误!未定义书签。

2.5 设计的目的和意义 - 6 -第3章精馏塔工艺设计............................................... - 7 -3.1 设计条件.................................................... - 7 -3.1.1 工艺条件.............................................. - 7 -3.1.2 操作条件:........................................... - 7 -3.1.3 塔板形式:............................................ - 7 -3.1.4 处理量:.............................................. - 7 -3.1.5 安装地点:............................................ - 7 -3.1.6 塔板设计位置:........................................ - 7 -3.2 物料衡算及热量衡算........................................ - 8 -3.2.1 物料衡算............................................. - 8 -3.2.2 热量衡算............................................. - 8 -3.3 塔板数的计算........................................... - 9 -3.3.1相对挥发度的查取...................................... - 9 -3.3.2最小回流比计算:..................................... - 10 -3.3.3 逐板计算过程:...................................... - 10 -3.4 精馏塔工艺设计............................................. - 11 -3.4.1 物性数据............................................. - 11 -3.4.2 板间距和塔径的初步选取............................... - 11 -3.4.3校核................................................. - 12 -3.4.4塔板负荷性能图....................................... - 14 -3.4.4 塔高的计算........................................... - 16 - 第4章再沸器的设计................................................ - 16 -- 2 -4.1设计任务与设计条件......................................... - 16 -4.1.1再沸器的选择......................................... - 16 -4.1.2再沸器壳程与管程的设计............................... - 16 -4.1.3物性数据............................................. - 17 -4.3 传热系数的校核............................................. - 18 -4.3.1显热段传热系数KL ..................................... - 18 -4.3.2 蒸发段传热系数KE计算................................ - 19 -4.3.3显热段及蒸发段长度................................... - 20 -4.3.4传热系数............................................. - 21 -4.3.5传热面积裕度:....................................... - 21 -4.4 循环流量校核............................................ - 21 -4.4.1循环系统推动力:..................................... - 21 -4.4.2循环阻力⊿Pf:....................................... - 22 - 第5章辅助设备设计................................................ - 24 -5.1 辅助容器的设计............................................ - 24 -5.1.1进料罐(低温高压贮料)............................... - 24 -5.1.2回流罐(-17℃低温保存).............................. - 25 -5.1.3塔顶产品罐(-17℃低温保存).......................... - 25 -5.1.4 釜液罐(4℃低温保存)................................ - 25 -5.2泵的设计................................................... - 25 -5.2.1进料泵............................................... - 25 -5.2.2回流泵............................................... - 26 -5.2.3釜液泵............................................... - 27 - 第6章管路设计.................................................... - 29 - 第7章控制方案.................................................... - 30 - 第8章经济分析 - 31- 第9章设计评述及心得 - 33 -附录一主要符号说明................................................ - 31 - 附录二第一次逐板计算数据............................... 错误!未定义书签。

附录三塔计算结果表................................................ - 37 - (1)操作条件及物性参数............................................ - 37 - 附录四参考资料:.................................................. - 39 -- 3 -第 1章概述乙烯是用途最广泛的基本有机化工基础原料,大量由烃类裂解制得。

为无色、略甜、易燃、易爆气体,可在加压和低温下液化,沸点-103.71°C,临界温度9.2°C,临界压力5.042MPa。

乙烯是重要的有机化工基本原料,主要用于生产聚乙烯、乙丙橡胶、聚氯乙烯等;石油化工最基本原料之一。

在合成材料方面,大量用于生产聚乙烯、氯乙烯及聚氯乙烯,乙苯、苯乙烯及聚苯乙烯以及乙丙橡胶等;在有机合成方面,广泛用于合成乙醇、环氧乙烷及乙二醇、乙醛、乙酸、丙醛、丙酸及其衍生物等多种基本有机合成原料;经卤化,可制氯代乙烯、氯代乙烷、溴代乙烷。

现在,乙烯衍生物包括大量有机产品和高分子材料,因此,世界各国均以乙烯产量作为衡量一个国家石油化工生产水平的标志精馏是分离过程中的重要单元操作之一,是实现乙烯分离和提纯的重要步骤。

精馏塔是进行精馏的一种塔式汽液接触装置。

蒸气由塔底进入。

蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。

较常用的精馏塔包括筛板式、泡罩式以及浮阀式等。

再沸器(也称重沸器)顾名思义是使液体再一次汽化。

塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。

物料在重沸器受热膨胀甚至汽化,密度变小,从而离开汽化空间,顺利返回到塔里,返回塔中的气液两相,气相向上通过塔盘,- 4 -而液相会掉落到塔底。