双相钢磨损腐蚀的研究

双相钢22053氯腐蚀曲线

双相钢22053氯腐蚀曲线

双相不锈钢2205是一种具有优异耐腐蚀性能的不锈钢材料,通常用于在含氯环境中工作。

氯腐蚀曲线是用来评估材料在氯化物环境中的腐蚀性能的一种曲线。

双相不锈钢2205在氯化物环境中的腐蚀行为是工程领域中的重要问题,因此对其氯腐蚀曲线进行研究具有重要意义。

双相不锈钢2205的氯腐蚀曲线通常是通过在不同浓度和温度的氯化物溶液中对材料进行腐蚀实验得到的。

实验数据可以用来绘制氯腐蚀曲线,该曲线通常显示材料在不同条件下的腐蚀速率。

通过分析氯腐蚀曲线,可以评估双相不锈钢2205在氯化物环境中的耐蚀性能,为工程应用提供重要参考依据。

另外,氯腐蚀曲线的研究也有助于深入了解双相不锈钢2205在不同氯化物环境下的腐蚀机理,从而指导材料的合理选用和工程设计。

同时,对氯腐蚀曲线的研究还可以为双相不锈钢2205的腐蚀控制和防护提供理论支撑,有助于延长材料的使用寿命。

总之,双相不锈钢2205的氯腐蚀曲线是评估其在氯化物环境中

腐蚀行为的重要工具,通过对氯腐蚀曲线的研究可以全面了解材料的耐腐蚀性能和腐蚀机理,为工程应用提供科学依据。

2205双相不锈钢在含铜绿假单胞菌环境下的腐蚀行为研究

2205双相不锈钢在含铜绿假单胞菌环境下的腐蚀行为研究海洋资源是我国未来经济与军事的发展基础,开发和利用海洋资源成为必然的发展趋势,因此海洋环境下材料的腐蚀与防护成为关键问题之一。

2205双相不锈钢兼有铁素体和奥氏体不锈钢的优点,具有较高的强度、韧性,以及良好的耐蚀性,广泛应用于海洋采油平台、海港设施等海洋环境中,但2205双相不锈钢仍然面临着微生物引起的点腐蚀的威胁。

铜绿假单胞菌是海洋中常见的一种非常重要的腐蚀性细菌,能够引起海洋环境中碳钢和不锈钢的腐蚀,造成经济和环境上的巨大损失。

但是,铜绿假单胞菌引起微生物腐蚀的机制尚不明确,同时目前关于铜绿假单胞菌是否能够导致双相不锈钢的点蚀鲜有报道。

因此,研究2205双相不锈钢在含铜绿假单胞菌的溶液中的腐蚀行为具有代表性和实际的意义。

微生物腐蚀研究中常用的电化学测试技术有电化学阻抗谱和动电位极化曲线等,但测试过程中施加的外部扰动可能会对微生物的生物活性产生一定的影响。

因此,本工作研究了电化学阻抗谱、线性极化和电化学噪声三种测试技术在铜绿假单胞菌腐蚀研究中的适用性。

研究表明电化学阻抗谱和线性极化测试在测试过程中施加不同程度的扰动,所产生的极化作用确实会影响铜绿假单胞菌的生物活性。

而电化学噪声法在测试过程中无需外界扰动,对铜绿假单胞菌的活性无影响。

因此,电化学噪声法在铜绿假单胞菌腐蚀研究中具有良好的适用性。

本工作利用电化学噪声测试,结合希尔伯特-黄分析来研究2205双相不锈钢在含铜绿假单胞菌溶液中的腐蚀行为。

电化学噪声测试技术具有独特的优势,能够时时监测腐蚀速率。

同时,希尔伯特-黄分析对电化学噪声进行的时频分析是非常新颖的分析方法,能够将短暂的瞬态变化从原始信号中分离出来。

研究表明铜绿假单胞菌能够催化氧化Cr2O3生成CrO3,使位于生物膜底部的钝化膜优先发生溶解,发生点蚀。

因此,铜绿假单胞菌所形成的生物膜能够引发快速的点蚀形核。

在铜绿假单胞菌存在的条件下,2205双相不锈钢的点蚀敏感性和形成稳态点蚀的概率均提高,铜绿假单胞菌可能是点蚀成长的关键因素。

双相钢堆焊为什么会开裂,因为你不知道这些?

双相钢堆焊为什么会开裂,因为你不知道这些?对双相不锈钢基材堆焊司太立而今达到硬化密封面,表面硬化(耐磨焊层的标准术语)通常用于所有类型阀门阀瓣和阀座的表面。

尽管通常称为Stellite 6(Stellite是Deloro Stellite Company,Kennametal集团的一部分的注册商标),阀门工业中的硬质合金表面称为司太立6。

这种合金通常由世界各地的客户指定阀门规格表。

因为它是最常见的,我们将首先集中讨论司太立6的表面硬化。

这种材料是具有约1%碳的钴-铬-钨合金。

这种高的碳水平导致由在软基质中的碳化物颗粒网络组成的微观结构。

取决于施用方法和稀释量(与贱金属的混合量),硬度可以在35-45洛氏硬度(HRC)的范围内。

由于存在碳化物网络,覆盖层有些容易开裂,尽管对于具有该硬度水平的合金的抗裂性非常好。

对于小而简单的零件,开裂不是一个通常的问题。

然而,在更大和更复杂的部件中,由于由凝固收缩和热膨胀和收缩引起的热诱导应力的积累可能发生开裂。

提高预热温度(在开始任何新的焊道之前的相邻金属的最低温度)降低了这种趋势。

对于一些基材,这是解决问题的可接受的解决方案。

然而,它不是用于双相不锈钢的可行方法。

由于双相不锈钢的组成结构和双相显微组织(半奥氏体和半铁素体),这些材料非常容易发生多相变,这会导致脆性或耐腐蚀性的损失。

在相对低的温度下转变发生,这就是为什么这些材料作为一个组被限制在美国机械工程师协会(ASME)规范中的最高使用温度600F(316℃)。

为此,通常建议使用双相不锈钢焊接的一些参数。

这些包括限制最大热输入(电流乘以电压除以行进速度)和层间温度(在开始任何新的焊道之前相邻金属的最高温度)。

当试图满足美国国家腐蚀工程师协会(NACE)MR0175/ISO15156和Norsok M-630规定的要求以及许多最终用户规范时,这些参数的使用是绝对必要的。

即使不施加这些规格,也应使用这些参数以避免损害基材的性能。

双相钢的特性以及焊接要点

双相钢的特性以及焊接要点中国石化集团南京化学工业有限公司化机厂尤广伟董安霞摘要:随着双相钢在化工、石化加工、造纸、海上作业等行业的广泛应用,南化机厂近年来也承制了很多双相钢材料的设备,包括换热器、反应釜、塔器等。

同时,我们在工作过程中对双相钢焊接性的了解与焊接工艺参数的摸索与控制方面也积累了一点经验,本文进行了简要说明。

关键词:双相钢;特性;焊接一双相钢简介由于现代工业技术的发展,传统的奥氏体不锈钢经常遭到晶间腐蚀、点蚀、缝隙腐蚀、应力腐蚀等局部腐蚀的破坏,双相不锈钢在上述腐蚀类型中表现出了某些优越性。

在铁基固溶体组织中铁素体相与奥氏体相约各占一半,但最少相的含量必须达到30%以上的钢称双相不锈钢。

奥氏体接头有良好的塑性和韧性,但是导热性能差,线膨胀系数大,焊接应力和变形都比较大;普通铁素体不锈钢导热性能和线膨胀系数都小于奥氏体不锈钢,并且有较高的强度及耐氯离子应力腐蚀性能,但是塑性较差,并存在475℃脆化和δ相析出脆化以及高温晶粒粗化脆化现象。

双相钢的开发正是集中了奥氏体和铁素体的优点并最大限度地减少了两相的缺点。

性能最好的双相钢成分是铁素体的含量在60%-40%,奥氏体的含量在40%-60%之间,任何一种机体的大幅度减少都会造成双相钢的性能减弱。

二双相钢的化学成分和性能(一)双相钢力学性能及影响因素双相钢力学性能的影响因素主要有合金元素、晶粒度以及相比例等。

由表二中可以看出:双相不锈钢的屈服强度是奥氏体不锈钢的2~3倍,SAF2507钢的屈服强度比其他双相不锈钢的高原因在于氮元素的强化作用。

而在奥氏体不锈钢的内部晶粒之间有更多的滑移面,所以它的延伸率明显高于双相不锈钢。

在双相钢中的主要合金元素Cr、 Ni、 Mo、 N等对钢的各项性能都起到了很重要的作用。

1 化学成分(见表二):钢的抗点蚀和缝隙腐蚀能力主要由Cr、Mo和Ni元素含量决定,用来衡量这种抗腐蚀性能的指数就是PREN 值(抗点蚀当量),PREN=Cr%+3.3Mo%+16N%。

双相钢和镍基合金腐蚀试验对比分析

双相钢和镍 基合金腐蚀试验对 比分析

王文 明 .张 毅

(无锡西姆莱斯石油专用 管制造有 限公 司,江苏 无锡 214028)

摘 要 :针对 H:S、CO:、C1一同时存在 的高温 、高压腐蚀 环境 ,选 择 22Cr、25Cr双相不锈 钢和 028铁 一镍 基 合金 、G-3镍基合金进 行对 比试验 ,分 析 cl一质量 浓度 、温度 、液体 流动等 因素对各种 耐蚀 合金管材发生均匀腐 蚀与点蚀的腐蚀速率影 响。结果表 明 :在 cl—质量浓度小于 120 g/L时 ,双相钢具有较好 的耐腐蚀性 能,可作为油 管和油层套管广泛使用 ;当 cl一质量浓度大于 1 20 g/L时 ,铁一镍基合金 与镍 基合金具有 良好 的耐腐蚀性能 ,此时 双相 钢仅 可作 为油 管进行有 限寿命设计使用 。

1 试验方案

由于 双相 钢 、铁 一镍 基 合金 、镍 基合 金 等 均具 有 抗 H s应 力 腐蚀 开 裂 的能 力 (3类 耐 蚀 合金 管材 均 能够 通 过 NACE TM0177- 2005 ̄硫 化 氢 环 境 中

硫化 物应 力腐蚀 开裂 和应 力腐蚀 开裂 实验 室试 验方 法 》标 准规定 的 A法 A溶液 720 h不开 裂 的 H:s应 力 腐蚀 试 验 ),因此 不 同材 质 的耐腐 蚀 对 比试 验 主 要 是 利用 高 温高 压 釜 ,进 行 H S、CO 、C1一同时存 在的高温、高压腐蚀试验 ,以及均匀腐蚀和局部腐 蚀的腐蚀速率评价。其中在选择试验参数 时,先后 模拟 了塔 里木亚 哈气 田腐蚀 环境 (高温 静态 )、土库 曼斯 坦腐 蚀环境 之一 (高 温静态 )、土库曼 斯坦 腐蚀 环 境 之二 (高 温 动 态 )、土库 曼 斯 坦 腐 蚀 环 境 之 三 (常温动态)以及川东北龙 岗地 区腐蚀环境 (高温动 态 )等 。 由于 H:S常温饱 和蒸汽 压 的影 响 ,在 20℃ 时所能施加 的 H:s压力最高为 1.83 MPa,继续 加 压 将导 致 H:S液化 ,因此 具 体 试 验 温 度 分 常 温 2O ℃和 高 温 (155_+5)℃两 种 。各种 方 案 的试 验 条件 及 参数 见表 1

2205双相不锈钢硫酸露点腐蚀性能的研究

2205双相不锈钢硫酸露点腐蚀性能的研究常季;陈吉;黄澳;宋见;刘元福【期刊名称】《北京石油化工学院学报》【年(卷),期】2015(000)004【摘要】利用实验室模拟硫酸露点腐蚀的试验方法对2205双相不锈钢的腐蚀行为进行研究,并与传统不锈钢316L和304进行对比。

结果表明,腐蚀失重的方法对3种材质的腐蚀速率由快到慢排序为:304>316L>>2205,且2205双相钢的腐蚀深度为0.00108mm/a,接近完全耐蚀材料等级。

结合SEM、电化学工作站对3种试件的腐蚀形貌、电化学性能进行分析。

2205双向钢的腐蚀表面无点蚀坑,仅存在很少的贫Cr区,同时2205双相钢的自腐蚀电流为0.5746A/cm2,明显低于316L和304不锈钢,自腐蚀电位为-68.4mV,较316L和304不锈钢高出了近300mV,同时2205双相钢的电荷转移电阻为2.2×104Ω/cm2,约是316L的42倍,是304不锈钢的473倍。

因此,3种材质中2205双向钢可以作为耐硫酸露点腐蚀的首选用钢。

【总页数】5页(P10-14)【作者】常季;陈吉;黄澳;宋见;刘元福【作者单位】辽宁石油化工大学机械工程学院,辽宁,抚顺113001;辽宁石油化工大学机械工程学院,辽宁,抚顺113001;辽宁石油化工大学机械工程学院,辽宁,抚顺113001;辽宁石油化工大学机械工程学院,辽宁,抚顺113001;辽宁石油化工大学机械工程学院,辽宁,抚顺113001【正文语种】中文【中图分类】TG142【相关文献】1.2205双相不锈钢耐腐蚀性能与晶界特征分布的研究 [J], 张继明;刘俊亮;季思凯;高加强;单爱党2.2205双相不锈钢在硫酸中的腐蚀性能 [J], 赵天宇;陈吉;孙彦伟;陈晓明;许志显3.2205双相不锈钢焊接力学性能和腐蚀性能研究 [J], 骆科彤;宁斌;崔雪鸿4.12MnCuCr钢耐硫酸露点腐蚀性能的研究 [J], 孙传水5.S-TEN3和CRIA系列钢的耐硫酸露点腐蚀性能 [J], 黄震中;黄一忠;付昌明;李承秀因版权原因,仅展示原文概要,查看原文内容请购买。

2507超级双相不锈钢的组织和腐蚀性能研究

2507超级双相不锈钢的组织和腐蚀性能研究魏晓晋;林玉成;高向明【摘要】主要研究了热处理工艺对2507双相不锈钢的铁素体和奥氏体比例的影响,并探讨了2507在醋酸以及醋酸加氯离子环境中的耐腐蚀性能.研究结果表明,在900~1150 ℃加热温度范围内,铁素体含量基本稳定在55%~60%;当温度超过1200 ℃时,铁素体含量增加到70%;在1200 ℃采用不同保温时间下,铁素体的含量基本稳定在51%~53%;在1300 ℃保温下,保温时间超过10 min后铁素体含量开始增加,在80 min时铁素体含量达到59%.此外,2507双相不锈钢在醋酸中有较好的耐腐蚀性能,但醋酸溶液中存在氯离子时会导致点蚀的发生,且氯离子浓度达到1 mol/L,2507钢的耐点蚀性能明显下降.【期刊名称】《压力容器》【年(卷),期】2010(027)010【总页数】6页(P12-16,7)【关键词】超级双相不锈钢;两相;热处理;腐蚀性能【作者】魏晓晋;林玉成;高向明【作者单位】沧州市特种设备监督检验所,河北,沧州,061001;沧州市特种设备监督检验所,河北,沧州,061001;沧州市特种设备监督检验所,河北,沧州,061001【正文语种】中文【中图分类】TG142.710 引言2507超级双相不锈钢在固溶状态下由奥氏体和铁素体组成,具有屈服强度高、韧性良好、疲劳强度高、耐蚀性好等优点。

双相不锈钢的拉伸特性取决于铁素体相和细晶粒,同时由于奥氏体的存在,韧性、耐晶间腐蚀、应力腐蚀和腐蚀疲劳等性能均有明显改善[1-3]。

由于双相不锈钢具有诸多的优异性能,因而在石油、化工、军工等领域得到广泛应用。

研究表明,当双相钢中两相比例接近1∶1时,材料具有较好的力学性能和耐腐蚀性能[4-5]。

热处理制度对双相不锈钢α和γ两相的比例、组织结构和材料的物理、力学和抗腐蚀等性能有重要影响。

该超级双相不锈钢有强烈析出σ相的趋势,为避免σ相的析出,一般可通过合金的成分调节和合理的热处理制度来解决。

液_固两相流冲蚀磨损机理及材料应用现状

收稿日期:2005204227; 修订日期:2005205212作者简介:陈 茜(19772 ),四川中江人,助理工程师.从事技术管理工作1铸造技术FOUNDR Y TECHNOLO GY Vol.26No.6J un.2005液/固两相流冲蚀磨损机理及材料应用现状陈 茜1,鲍崇高2(1.甘肃省金川集团有限公司,甘肃金昌737104;2.西安交通大学材料科学与工程学院,陕西西安710049)摘要:冲蚀磨损存在的工况多,材料失效和工业工程破坏严重。

通过分析液/固双相流过流部件的材料应用及发展现状,冲蚀磨损机理研究现状等,对指导该工况下材料设计、性能研究,特别是新型抗冲蚀磨损材料的应用等至关重要。

关键词:冲蚀磨损;机理研究;材料应用中图分类号:T G174.1 文献标识码:A 文章编号:100028365(2005)0620548203Mechanism and Materials Application by Liquid 2Solid Du al PhaseE rosion Wear and Its R esearch AdvancesCH EN Qian 1,BAO Chong 2gao 2(1.Gansu Jinchuan Group Ltd.,Jinchuan 737104,China ;2.School of Material Sci.&Eng.,Xi ’an Jiaotong University ,Xi ’an 710049,China )Abstract :Erosion 2wear conditio n exist in many industry ,and materials failure and engineering dest royed are serious.In t his paper ,mechanism research and materials application by liquid 2solid dual p hase ero sion wear and it s research advances have been systematically st udied ,and it is very important to guidance materials design and performance st udy ,especially new materials application wit h resistant erosion wear.K ey w ords :Ero sion 2wear ;Mechanism research ;Materials application 1 工程背景冲刷腐蚀(Ero sion 2Corro sion )是金属表面与腐蚀流体之间由于高速相对运动而引起的金属损坏现象[1],是材料受冲刷和腐蚀协同作用的结果。

双相钢 晶间腐蚀试验选择 -回复

双相钢晶间腐蚀试验选择-回复在进行双相钢晶间腐蚀试验时,正确的选择试验方法和条件对于研究双相钢晶间腐蚀行为和预防措施具有重要意义。

本文将主要围绕双相钢晶间腐蚀试验方法的选择展开讨论,并介绍一些常用的试验方法及其应用。

首先,选择试验方法时需要考虑到双相钢晶间腐蚀的特点。

双相钢由奥氏体和铁素体两种组织相构成,其晶间腐蚀主要发生在奥氏体与铁素体的晶界处。

因此,试验方法应能够重现这种晶间腐蚀行为,以便进行相关研究和评估。

一种常用的试验方法是利用金相显微镜观察和分析双相钢的晶间腐蚀情况。

这种方法通过对试样进行金相制备和显微观察,可以直观地观察到晶间腐蚀的形貌和程度。

同时,还可以借助显微图像进行晶界腐蚀的定量分析,比如晶界腐蚀深度和晶间腐蚀比例等。

这种方法的优势在于操作简便,结果直观,但受试样制备和显微观察技术的限制。

另一种常用的试验方法是电化学极化曲线测量。

该方法通过测量双相钢在一定电位范围内的电流和电位关系,得到电化学极化曲线。

根据极化曲线的形状和特点,可以确定双相钢的晶间腐蚀倾向性和抗晶间腐蚀能力。

此外,还可以通过改变试验条件,如电位扫描速率、温度和溶液成分等,以研究不同因素对晶间腐蚀行为的影响。

该方法的优点在于实验过程简单方便,结果可量化,但需要注意选择合适的测试电极和溶液,以及避免外界因素的干扰。

此外,还可以采用化学分析方法来确定双相钢晶间腐蚀的化学组成和扩散行为。

例如,通过在双相钢试样中选择一条代表性的晶界位置,并对其进行化学成分分析,可以了解晶界区域的元素偏析和溶质扩散情况。

通过化学分析,可以帮助确定双相钢晶间腐蚀的机理和可能的防护手段。

该方法的优势在于可以提供详细的化学信息,但需要操作复杂且需要较长的分析时间。

最后,对于双相钢晶间腐蚀试验的选择,还应考虑试样制备和试验条件的合理性。

试样的制备和处理过程应尽量保持一致,以减小试验误差。

同时,试验条件如温度、压力、溶液配比等应根据实际使用环境进行合理选择,以保证试验结果的可靠性和可重复性。

2205双相不锈钢在醋酸环境下的点蚀行为研究.

39 2205双相不锈钢在醋酸环境下的点蚀行为研究张丽萍(中石油东北炼化工程有限公司葫芦岛设计院,辽宁葫芦岛 125001摘要:2205双相不锈钢由于其具有良好的力学性能,耐腐蚀性能被广泛地应用石油化工设备和管道用材料和选材设计中。

本文主要利用电化学极化曲线及交流阻抗技术研究了22Cr 双相不锈钢在醋酸以及氯离子条件下耐点蚀行为。

结果表明, 22Cr 双相不锈钢在醋酸环境下有良好的耐腐蚀性能,由于氯离子的存在,增大了该材料的腐蚀倾向,同时也进一步加大了发生点蚀的几率。

关键词:氯离子;醋酸;双相不锈钢;点蚀前言双相不锈钢(duplex stainless steel, DSS 具有α+γ组织,且二相有适宜比例,故其兼有奥氏体不锈钢与铁素体不锈钢的特性。

双相不锈钢具有非常高的屈服强度,主要原因是它的晶粒比其他材料小,这是由于其两相显微组织阻止了晶粒生长。

双相不锈钢的拉伸特性取决于铁素体相和细晶粒,但良好的韧性是由于奥氏体的存在[1,2]。

与铁素体不锈钢和马氏体不锈钢相比,其韧性高、脆性转变温度低,耐晶间腐蚀性能和焊接性能显著提高。

同时, 保留了铁素体不锈钢导热系数高、膨胀系数小、具有超塑性等特性;与奥氏体不锈钢相比,双相不锈钢强度高,特别是屈服强度和疲劳强度显著提高, 且耐晶间腐蚀、应力腐蚀和腐蚀疲劳等性能有明显改善[3]。

随着国内加工原油数量的激增,以及原料油直接加氢等新工艺的应用,对石油化工设备和管道用材料和选材设计的要求越来越高,双相不锈钢主要用在常减压蒸馏,催化裂化和加氢脱硫等装置 [4]。

2205双相不锈钢以其优异的耐蚀性和良好的加工性,在化工、石油等部门得到广泛的应用。

本文主要研究了在醋酸以及还有氯化物环境下 2205双相不锈钢的腐蚀行为。

1 实验材料和方法试验所用的材料为瑞典 Avesta 公司生产的 2205双相不锈钢,其主要化学成分如下表 1所示:表 1 2205 双相不锈钢的主要化学成分 (%Table1 Compositions of 2205 DSS (%Material UNS (AISI C P S Cr Ni N Mo Mn Si Fe 31803 (2205 Bal 0.014 0.0230.001 22.39 5.68 0.17 3.13 1.38 0.39 balance动电位极化曲线的测试采用 VMP3电化学测试系统,测试不同溶液浓度中的阳极极化曲线,将实验材料加工成 10mm×10mm的块状样。

固溶处理对不同环境介质中2205双相不锈钢摩擦磨损行为的影响

体相的形貌逐渐从纤维状组织转变为分布更加均 " #`# q$ " #$# q$ " ")# q和 " "-# q" 并在每个

匀的短棒状和岛状组织% 随着固溶处理温度的升 温度下保温 `# S=8% 然后" 样品迅速冷却至室温%

表 "%))#/ 双相不锈钢的各化学元素的质量分数

元素

A

质量分数 ba #X#)/

)#)( ;#X-%%%%%%%%%%%%%%% %%%重 型 机 械

+(/+

固溶处理对不同环境介质中 ))#/ 双相不锈钢

摩擦磨损行为的影响

张%宇 张瑞丰 赵广辉 李%娟

! 太原科技大学 重型机械教育部工程研究中心" 山西 太原 #(##)`#

摘%要 对 ))#/ 双相不锈钢施加不同的固溶温度进行热处理" 研究其在不同环境介质中的摩擦 磨损性能% 通过对磨损表面的观察" 分析了不同环境介质与固溶温度对 ))#/ 双相不锈钢磨损机制$ 磨损体积与摩擦系数的影响% 研究结果表明" 在干摩擦条件下" 磨损机制包括黏着$ 磨粒和疲劳磨 损" 磨损体积与固溶温度呈正相关" 即随着固溶温度的升高" 磨损体积也增加% 最大磨损体积出现在 " ")# q" 而最小磨损体积出现在 " ### q" 表明了最轻的表面损伤和最佳的耐磨性% 在 (X/a 17A< 溶液和去离子水中实现最小磨损体积的最佳固溶温度分别是 " ### q和 " "-# q% 在去离子水中" 磨 损机制包括黏着$ 轻微磨粒和疲劳磨损% 在 17A<溶液中" 主要的磨损机制是黏着磨损和腐蚀磨损" 并伴随轻微的磨粒磨损和疲劳磨损%

双相钢2205在海水中的耐蚀特性及保护方法

双相钢(00CrNi5Mo3N)在海水中的耐蚀特性及阴极保护的必要性一.腐蚀特性分析双相钢(00CrNi5Mo3N)在40度以上浓海水中,金属的五种腐蚀类型均有可能发生,包括全面腐蚀、应力腐蚀、晶间腐、蚀点腐蚀以及缝隙腐蚀。

以下按腐蚀类型,说明双相钢(00CrNi5Mo3N)在40度以上浓海水中环境下的耐蚀能力。

(说明:00CrNi5Mo3N基本与2205双相钢等同,以下不再说明)。

1. 1 全面腐蚀全面腐蚀(又称均匀腐蚀) 是指在整个合金材料表面上以比较均匀的方式所发生的腐蚀现象。

就双相不锈钢(00CrNi5Mo3N)在此方面的应用来讲,其抗全面腐蚀能力基本没有问题。

1. 2 应力腐蚀机械设备零件在应力(拉应力) 和腐蚀介质的联合作用下,将出现低于材料强度极限的脆性开裂现象,导致设备和零件失效,这种现象称为应力腐蚀开裂。

双相不锈钢(00CrNi5Mo3N)因其含有连续稳定的铁素体,不易发生相应腐蚀。

1. 3 晶间腐蚀沿着材料晶粒间界先行发生的腐蚀,使晶粒之间丧失结合力的局部破坏现象,称为晶间腐蚀。

由于双相不锈钢(00CrNi5Mo3N)的含碳量都很低的缘故,基本不发生晶间腐蚀或者腐蚀程度几乎可以忽略。

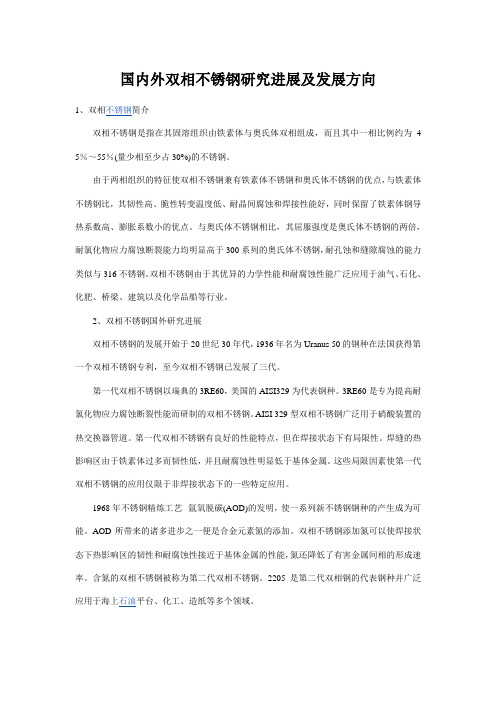

1. 4 点腐蚀图1 双相不锈钢2205的点腐蚀与温度及Cl-离子浓度的关系如果腐蚀仅仅集中在设备的某些特定点域,并在这些点域形成向深处发展的腐蚀小坑,而金属的大部分表面仍保持钝性的腐蚀现象,称为点腐蚀。

由图1可知,仅就点腐蚀而言,双相不锈钢(00CrNi5Mo3N)的点腐蚀与温度及Cl-离子浓度存在一定相关性。

一般认为:双相钢(00CrNi5Mo3N)则可用于较低离子浓度环境(Cl- 低于18 g/ L) ,而正常海水中Cl-浓度为19.673 g/L(参考:《海洋手册》,郭琨编著,海洋出版社,1984年),用于滨海电厂的循环水泵,特别是循环水是非直排循环使用情况下,Cl-会反复被富集,其浓度大大超出普通海水中Cl-浓度19.673 g/L,同时温度也会高于正常的自然气候下的海水温度。

双相钢cm2

双相钢cm2

双相钢(Duplex Steel)是一种特殊的不锈钢材料,由奥氏体

和铁素体两种组织相组成。

其化学成分通常在25%以上为铁

素体相,保持奥氏体相的优良耐蚀性和铁素体相的高强度和耐磨性。

双相钢的主要特点包括:

1. 耐蚀性:双相钢具有与常规不锈钢相当的耐腐蚀性能,能够抵抗氯离子、硫酸、硝酸等强腐蚀介质的侵蚀,适用于海洋环境等有较高腐蚀性的场合。

2. 高强度:双相钢的屈服强度和抗拉强度远高于奥氏体不锈钢,可以满足对高强度材料的需求。

3. 良好的塑性和韧性:双相钢具有良好的塑性和韧性,易于加工成各种形状的零件。

4. 优异的耐磨性:双相钢具有较高的硬度和耐磨性,适用于各种摩擦和磨损环境。

5. 耐高温性能:双相钢具有较高的热稳定性和耐高温性能,适用于高温条件下的工作。

双相钢广泛应用于石油、化工、海洋工程、能源等领域,例如海洋平台、炼油厂、化工设备等。

它能够满足对材料强度、耐蚀性和耐磨性的要求,同时还具备良好的可焊性和加工性能。

国内外双相不锈钢研究进展及发展方向

国内外双相不锈钢研究进展及发展方向1、双相不锈钢简介双相不锈钢是指在其固溶组织由铁素体与奥氏体双相组成,而且其中一相比例约为4 5%~55%(量少相至少占30%)的不锈钢。

由于两相组织的特征使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,与铁素体不锈钢比,其韧性高、脆性转变温度低、耐晶间腐蚀和焊接性能好,同时保留了铁素体钢导热系数高、膨胀系数小的优点。

与奥氏体不锈钢相比,其屈服强度是奥氏体不锈钢的两倍,耐氯化物应力腐蚀断裂能力均明显高于300系列的奥氏体不锈钢,耐孔蚀和缝隙腐蚀的能力类似与316不锈钢。

双相不锈钢由于其优异的力学性能和耐腐蚀性能广泛应用于油气、石化、化肥、桥梁、建筑以及化学品船等行业。

2、双相不锈钢国外研究进展双相不锈钢的发展开始于20世纪30年代,1936年名为Uranus 50的钢种在法国获得第一个双相不锈钢专利,至今双相不锈钢已发展了三代。

第一代双相不锈钢以瑞典的3RE60,美国的AISI329为代表钢种。

3RE60是专为提高耐氯化物应力腐蚀断裂性能而研制的双相不锈钢。

AISI 329型双相不锈钢广泛用于硝酸装置的热交换器管道。

第一代双相不锈钢有良好的性能特点,但在焊接状态下有局限性。

焊缝的热影响区由于铁素体过多而韧性低,并且耐腐蚀性明显低于基体金属。

这些局限因素使第一代双相不锈钢的应用仅限于非焊接状态下的一些特定应用。

1968年不锈钢精炼工艺--氩氧脱碳(AOD)的发明,使一系列新不锈钢钢种的产生成为可能。

AOD所带来的诸多进步之一便是合金元素氮的添加。

双相不锈钢添加氮可以使焊接状态下热影响区的韧性和耐腐蚀性接近于基体金属的性能,氮还降低了有害金属间相的形成速率。

含氮的双相不锈钢被称为第二代双相不锈钢。

2205是第二代双相钢的代表钢种并广泛应用于海上石油平台、化工、造纸等多个领域。

20世纪80年代后期发展的超级双相不锈钢(Super DSS)属于第三代双相不锈钢,代表牌号有SAF2507,UR52N,Zeron100等,这类钢的特点是含碳量低(0.01~0.02%),含高钼和高氮(Mo 1~4%,N 0.1~0.3%)。

双相钢2205在海水中的耐蚀特性及保护方法

双相钢(00CrNi5Mo3N)在海水中的耐蚀特性及阴极保护的必要性一.腐蚀特性分析双相钢(00CrNi5Mo3N)在40度以上浓海水中,金属的五种腐蚀类型均有可能发生,包括全面腐蚀、应力腐蚀、晶间腐、蚀点腐蚀以及缝隙腐蚀。

以下按腐蚀类型,说明双相钢(00CrNi5Mo3N)在40度以上浓海水中环境下的耐蚀能力。

(说明:00CrNi5Mo3N基本与2205双相钢等同,以下不再说明)。

1. 1 全面腐蚀全面腐蚀(又称均匀腐蚀) 是指在整个合金材料表面上以比较均匀的方式所发生的腐蚀现象。

就双相不锈钢(00CrNi5Mo3N)在此方面的应用来讲,其抗全面腐蚀能力基本没有问题。

1. 2 应力腐蚀机械设备零件在应力(拉应力) 和腐蚀介质的联合作用下,将出现低于材料强度极限的脆性开裂现象,导致设备和零件失效,这种现象称为应力腐蚀开裂。

双相不锈钢(00CrNi5Mo3N)因其含有连续稳定的铁素体,不易发生相应腐蚀。

1. 3 晶间腐蚀沿着材料晶粒间界先行发生的腐蚀,使晶粒之间丧失结合力的局部破坏现象,称为晶间腐蚀。

由于双相不锈钢(00CrNi5Mo3N)的含碳量都很低的缘故,基本不发生晶间腐蚀或者腐蚀程度几乎可以忽略。

1. 4 点腐蚀图1 双相不锈钢2205的点腐蚀与温度及Cl-离子浓度的关系如果腐蚀仅仅集中在设备的某些特定点域,并在这些点域形成向深处发展的腐蚀小坑,而金属的大部分表面仍保持钝性的腐蚀现象,称为点腐蚀。

由图1可知,仅就点腐蚀而言,双相不锈钢(00CrNi5Mo3N)的点腐蚀与温度及Cl-离子浓度存在一定相关性。

一般认为:双相钢(00CrNi5Mo3N)则可用于较低离子浓度环境(Cl- 低于18 g/ L) ,而正常海水中Cl-浓度为19.673 g/L(参考:《海洋手册》,郭琨编著,海洋出版社,1984年),用于滨海电厂的循环水泵,特别是循环水是非直排循环使用情况下,Cl-会反复被富集,其浓度大大超出普通海水中Cl-浓度19.673 g/L,同时温度也会高于正常的自然气候下的海水温度。

双相不锈钢

双相不锈钢所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。

在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。

有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。

该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。

与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。

双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。

双相不锈钢的性能特点由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢类。

双相不锈钢有以下性能特点:(1)含钼双相不锈钢在低应力下有良好的耐氯化物应力腐蚀性能。

一般18-8型奥氏体不锈钢在60°C以上中性氯化物溶液中容易发生应力腐蚀断裂,在微量氯化物及硫化氢工业介质中用这类不锈钢制造的热交换器、蒸发器等设备都存在着产生应力腐蚀断裂的倾向,而双相不锈钢却有良好的抵抗能力。

(2)含钼双相不锈钢有良好的耐孔蚀性能。

在具有相同的孔蚀抗力当量值(PR E=Cr%+3.3Mo%+16N%)时,双相不锈钢与奥氏体不锈钢的临界孔蚀电位相仿。

双相不锈钢与奥氏体不锈钢耐孔蚀性能与AISI 316L相当。

含25%Cr的,尤其是含氮的高铬双相不锈钢的耐孔蚀和缝隙腐蚀性能超过了AISI 316L。

(3)具有良好的耐腐蚀疲劳和磨损腐蚀性能。

在某些腐蚀介质的条件下,适用于制作泵、阀等动力设备。

(4)综合力学性能好。

(完整版)腐蚀磨损原因分析及解决办法

磨损腐蚀原因分析及解决办法腐蚀磨损是指摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象。

腐蚀磨损通常是一种轻微磨损,但在一定条件下也可能转变为严重磨损。

常见的腐蚀磨损有氧化磨损和特殊介质腐蚀磨损。

1.氧化磨损除金、铂等少数金属外,大多数金属表面都被氧化膜覆盖着,纯净金属瞬间即与空气中的氧起反应而生成单分子层的氧化膜,且膜的厚度逐渐增长,增长的速度随时间以指数规律减小,当形成的氧化膜被磨掉以后,又很快形成新的氧化膜,可见氧化磨损是由氧化和机械磨损两个作用相继进行的过程。

同时应指出的是,一般情况下氧化膜能使金属表面免于粘着,氧化磨损一般要比粘着磨损缓慢,因而可以说氧化磨损能起到保护摩擦副的作用。

2。

特殊介质腐蚀磨损在摩擦副与酸、碱、盐等特殊介质发生化学腐蚀的情况下而产生的磨损,称为殊殊介质腐蚀磨损。

其磨损机理与氧化磨损相似,但磨损率较大,磨损痕迹较深。

金属表面也可能与某些特殊介质起作用而生成耐磨性较好的保护膜。

金属件表面在液体、气体或润滑剂中发生化学或电化学反应,形成较易被磨损或剥离的腐蚀产物,在摩擦过程中腐蚀产物被剥离,暴露出的新的金属面又进入新的化学反应,如此交替出现腐蚀和磨损而使材料损失.腐蚀磨损的破坏作用大大超过单纯的腐蚀或磨损.一般金属洁净表面与空气接触后生成氧化膜,多数金属表面氧化膜的厚度为0.01微米。

当磨损速度低于氧化膜厚度的增长速度时,氧化和磨损尚不相互促进,膜层可起保护作用.当磨损速度超过氧化速度,腐蚀磨损便变得剧烈.但氧化膜又不宜过厚,否则易于脆性断裂,形成硬的氧化物磨粒,使磨损加速.腐蚀磨损与环境、温度、滑动速度、载荷和润滑条件有关,相互关系极为复杂。

如内燃机轴承在湿空气中容易生锈,在润滑剂中工作也常会出现腐蚀磨损。

在特殊介质中工作的选矿机械和化工机械等的零件更常出现严重的腐蚀磨损.防止腐蚀磨损应从选材(如用不锈钢和耐蚀合金等)、表面保护处理等方面入手。

双相不锈钢2605N与铁素体不锈钢Cr30的腐蚀性能

双相不锈钢2605N与铁素体不锈钢Cr30的腐蚀性能1024?铸造FOUNDRYOct.2010VOI.59NO.1O双相不锈钢26O5N与铁索体不锈钢Cr30的腐蚀性能鲍崇高,潘继勇:(1.西安交通大学材料科学与工程学院,陕西西安710049;2.沈阳铸造研究所,辽宁沈阳110022)摘要:以双相不锈iN2605N和铁素体不锈钢Cr30~研究对象,比较了两种材料的显徽组织与力学性能,并分别进行了化学浸泡腐蚀试验和含3.5%NaCl溶液的电解腐蚀试验,分析了试验材料的腐蚀失效形式.化学浸泡腐蚀试验结果表明,Cr30的腐蚀速率是2605N的7倍多;电解腐蚀试验揭示了2605N腐蚀失效的主要形式是小孔腐蚀,而Cr30的腐蚀失效形式同时包含晶界腐蚀和小孔腐蚀;双相不锈钢材料中合金元素形成致密的氧化膜(Cr:O,NiO等)是其耐腐蚀性能优越的主要原因,而Cr30材料中基体与碳化物间存在的电位差引起相界腐蚀,并且碳化物的耐腐蚀性较差导致Cr30的耐腐蚀性能变差.关键词:双相不锈钢;铁素体不锈钢;中图分类号:TG174.1文献标识码:晶界腐蚀;小孔腐蚀A文章编号:1001~4977(2010)10—1024—03CorrosiveResistancesofDuplexStainlessSteel2605Nand FerriteStainlessSteelCr30BAOChong—gao',PANJi—yong(1,SchoolofMaterialsScienceandEngineering,Xi.anJiaotongUniversity,Xi'an710049,Sh aanxChina;2.ShenyangResearchInstituteofFoundry,Shenyang110022,Liaoning,China) Abstract:Ferritestainless.steelCr30andduplexstainlesssteeI2605Nwerechosenasresearc h SUbjectstocomparetheirmIcrostructuresandmechanicaIproperties.Corrosiontestswith3. 5%NaClsolutionandelectrolyticsolutionforduplexstainlesssteeI2605Nandferritestainlessst eelCr30werecarriedouttoanalyzethecorrosionpattern.Theresearchresultsshowthatcorrosio nrateofferritestainlesssteeICr30iS7timesasfastasthatofduplexstainlesssteeI2605Ninthe chemicaIimmersioncorrosion;themaincorrosionfailureformofduplexstainlesssteeI2605 NiSpittingcorrosion.butpittingcorrosionandcrystaIboundarycorrosioncoexistinthecorrosio nofferritestainlesssteeICr30jntheelectrolyticcorrosion;superiorcorrosionresistanceof2605 Nbenefitsfr0mthehighdensityf¨m(Cr203,NiO),whilethepoorcorrosionresistanceofCr30resultsfr0mthecrystalboundarycorrosioncausedbythepotentiaIdifferencebetweenthecarbidean dthematrix,andthepoorcorrosionresistanceofthecarbides.Keywords:duplexstainlesssteeI(DSS):ferritestainlesssteel;crystalboundarycorrosion;pi ttingcorrosion矿山,石油领域的设备及沿海建筑物,航海船体等,所处环境氯化物含量高,因此会产生严重的冲蚀磨损,应力腐蚀和局部腐蚀等失效口.1,实际工况中存在着严重的冲蚀腐蚀现象,为此要求所用材料应具有优良的耐冲蚀腐蚀性能l4-q,具有铁素体和奥氏体双相结构的不锈钢已广泛应用于上述领域中I7.目前,国内冲蚀磨损腐蚀材料使用量最大的传统不锈钢(90%)难以满足上述苛刻的工况要求,如常用的0Crl8Ni9Ti奥氏体钢,耐腐蚀性能较好,但抗磨性较差.抗冲蚀磨损,腐蚀不锈钢材料研究具有重要的意义和工程应用价值.本研究针对含磷化工浆料工况,选择双相不锈钢2605N和铁素体不锈钢Cr30两种材料,比较了试验材料显微组织与力学性能,并分别进行了化学浸泡腐蚀试验和含3.5%NaC1溶液的电解腐蚀试验,分析了试验材料的腐蚀失效形式,研究结果为工业工况应用提供了良好的选材依据.1试验材料及其力学性能试验材料化学成分见表1.经过酸性FeC1盐酸溶液侵蚀后,金相组织分布如图1所示,试验材料的x射线衍射图谱见图2.可以看到,双相不锈钢2605N的显微组织均为铁素体(F,白色)+奥氏体(A,灰黑色),Cr30不锈钢的组织为铁素体(F,白色)+碳化物(cC型),Laica图像分析仪测定的2605N的两相基金项目:国家自然科学基金资助项目(50572087).收稿日期:2010—05~20. 作者简介:鲍崇高(1966一),男,教授,主要从事耐磨合金材料研究.E—mail: 铸造鲍崇高等:双相不锈钢2605N与铁素体不锈钢Cr30的腐蚀性能?1025? 比例约为13.9%奥氏体和86.1%铁素体;Cr30组织中Cr23C型碳化物体积分数约占3.6%.表2是试验材料组织中各相的显微硬度值,可以看到双相不锈钢组织中两相硬度都较低(奥氏体相对较高),Cr30组织中Cr23C型碳化物具有较高的硬度,为抗冲蚀磨损的主要硬质相.试验材料的力学性能测试结果见表3,双相不锈钢材料具有更好的韧性.表1双相不锈钢2605N和铁素体不锈钢Cr30的化学成分Table1Chemicalcompositionofduplexstainlesssteel2605N andferritestainlesssteelCr30w.P/o材料CSiMnCrNiMoCuN2605N0.0520.850.7924.7l4.921.672-36O.13OCr300O】2O360482905l790012注:P,S含量很少,所以均未化验分析.【a)2605N(b)Cr30图1试验材料显微组织形貌200xFig.1MicrostructuresofthetestmaterialsFig.2X—raypa~emsofthetestmaterials表2试验材料显微硬度测试结果Table2Testresultsofmicrohardnessofthetestmaterials表3试验材料力学性能Table3Mechanicalpropertiesofthetestmaterials2试验材料腐蚀试验结果与分析2.1化学浸泡腐蚀试验参照GB/T19291--2003标准,腐蚀试验采用增重法.腐蚀介质选用含磷化工浆料(表4),磷酸浆料中含有较多的cl一,F一,SO42一等离子,腐蚀磨损比较严重, 浆料的固含量也较高(31%~34%),冲蚀磨损也比较严重,因此该介质较好地模拟了材料恶劣的服役环境.其他试验条件,腐蚀温度:(81_+1)℃,腐蚀时间:72h,冷却方式:炉冷.试验材料的腐蚀速率比较见表5,可以看出2605N双相不锈钢的腐蚀速率远低于Cr30铁素体不锈钢,Cr30的腐蚀速率是双相不锈钢材料的7倍多.图3是试验材料化学浸泡腐蚀后微观失效形貌,不锈钢材料腐蚀表面均有起伏不平的腐蚀产物,伴有少量浅蚀坑,腐蚀表面总体比较均匀.表4磷酸浆料组成Table4CompositionofphosphoricacidslurryP205FeA1MgCIFSO42-4Rn7R03-0404-002-041~11~1注:浆料的固含量为31%-34%,pH1.表5试验材料的腐蚀速率比较Table5Comparisonofcorrosionratebetweenthe twotestmaterials一一瑚"~:絮…踟"…(a)2605N(b)Cr30图3试验材料化学浸泡腐蚀后微观失效形貌Fig.3Microstmctureofthefailuresurfaceofthetestmaterialsafter chemicaletch2.2电解腐蚀试验电解腐蚀是考察材料耐腐蚀性能的另一主要方法[91,主要由阳极过程(金属溶解失去电子),电流的流动和阴极过程(吸收阳极电子)等三个环节组成.本试验条件为3.5%NaC1溶液,室温.试验过程:首先调解电压至0.4V腐蚀5min后干燥试样表面进行观察并记录,然后调节电压为0.6V腐蚀10min后干燥试样表面进行观察并记录,电压值不变继续腐蚀10min后干燥试样表面进行观察并记录(电流不可调).当电压为0.4V腐蚀5min后,只有Cr30的电解液呈现黄绿色,其他两组电解液观察不到有明显变化.说明Cr30的电解液中已经溶解了较多的金属离子,金属材料失去更多.随着施加电压的增高,或腐蚀时间的延长,其他两组材料的电解腐蚀液也转变为黄绿色, FOUNDRYOct.2010V0I.59NO.10表明材料的腐蚀程度加重].试验前采用PH试纸测定的电解液为中性(pH=6.9),电解腐蚀试验后测试的2605N所在电解液的pH在3~4之问;Cr30所在电解液的pH在2~3之间.pH值降低,加速了阳极的溶解,pH值越低,酸性越强,由式(1)和式(2)反应可知,溶液中产生的Fe越多,材料经电解腐蚀后的质量损失越大.Fe+2C1一_FeCl2(1)FeCI2+2H20__+Fe(OH)2+2HC1(2)从试验材料在通有电流的3.5%NaC1溶液中的电解腐蚀SEM形貌(图4)可以看到,2605N材料腐蚀失效主要是小孔腐蚀,Cr30为小孔腐蚀和晶间腐蚀.随着施加电压的增高或腐蚀时间的延长,2605N材料蚀孔孔径明显变大,但是晶界变化不明显,而Cr30试样表面则进一步变暗淡粗糙,晶界变宽,且表面蚀坑逐渐增多.由于碳化物的耐腐蚀性差,而且基体与碳化物间存在的电极电位差引起相界腐蚀,这造成Cr30腐蚀更加严重mm【mkV……I…,;T…'n∞……∞(a)2605N(b)Cr30图4试验材料电解腐蚀表面SEM形貌Fig.4SEMmorphologyofcorrosionsurfaceoftestmaterials率是双相不锈钢2605N材料的7倍多,Cr30材料表面有全面的,较深的腐蚀坑,比双相不锈钢2605N腐蚀表面严重.二种材料的腐蚀失效形式不同,2605N腐蚀失效的主要形式是小孑L腐蚀;而Cr30的腐蚀失效形式是晶界腐蚀和小孑L腐蚀.(2)合金元素所形成的致密抗氧化膜(cr20,NiO等)是双相不锈钢材料耐化学浸泡腐蚀性能优越的主要原因,Cr30腐蚀严重的主要原因是材料组织中存在的碳化物耐腐蚀性差,基体与碳化物间存在的电位差引起相界腐蚀.参考文献:[1]姜晓霞,李诗卓,李曙.金属的腐蚀磨损[M】.北京:化学工业出版社.2003:196—416[2]StottFH,BreakellJE.Theinfluenceofcorrosiononthewearof castironinsulfuricacidsolution[J].Wear,1989,135:1l9一l34.[3】黄淑菊.金属腐蚀与防护【M].西安:西安交通大学出版社, 1988:2—6[4]PassagliaE.Theeconomiceffectsofcorrosionresearch.Corrosion, 1979.35(3):i-ii.[5]GibsonRG,HavdenHW,BrophyJH.Propertiesofstainlesssteels amicroduplexstructure[J]lASMTrans.,1968,61:85—93.[6]HardenHW,FloreenS.Thede:formationandfractureofStainless steelshavingmicroduplestructures[J].ASMTrans.,1968,61: 474—488.[7]路新春,姜晓霞,李诗卓,等.双相不锈钢腐蚀磨损机理初探【JJ. 中国腐蚀与防护,1994,14(4):297~303.…[8]路新春,李诗申,张天成,等.固溶处理温度对双相不锈钢在硫酸上述腐蚀试验结果反映了双相不锈钢材料和铁素体不锈钢不同腐蚀机理,双相不锈钢材料耐蚀性较好的一个重要因素是高cr,Ni,Mo,Cu等合金元素形成的致密抗氧化膜(crO,NiO),提高了该材料耐腐蚀性能;Cr30材料表面有全面的,较深的腐蚀坑,与双相不锈钢材料相比腐蚀更严重,其主要原因是由于该材料组织中的碳化物耐腐蚀性差,并且基体与碳化物间存在电位差引起相界腐蚀.3结论(1)化学浸泡腐蚀试验结果表明,Cr30的腐蚀速介质中腐蚀磨损行为影响.金属,1994,30(4):159~164[9]RibeiroMA,SasakiJM,TavaresSSM,eta1.TheuseofX—ray diffi'actionmicroscopyandmagneticmeasurementsforanalyzing microstmcturalfeaturesofaduplexstainlesssteel[J】lMaterials Characterization,2005,54:387—393.[10]KordatosJD,FourlarisG,PapadimitriouGTheeffectofcooling rateonthemechanicalandcorrosionpropertiesofSAF2205(UNS 31803)duplexstainlesssteelwelds[J]lScienceMaterials,2001,44:401—408.[11]HsiehRI,LiouHY,PanYT.Effectsofcoolingtimeandalloying elementsonthemicrostructureoftheGreeblesimulatedheataffected zoneof22%Crduplexstainlesssteels[川JMaterialScience Perform..2001.10(5):526—536.[12]ASMSpecialityHandbook:StainlessSteels[M】1994.(编辑:刘冬梅,********************)。

2205双相不锈钢在硫酸中的腐蚀性能

第36卷第6期腐蚀与防护V01.36 N o.6 2015年6月CORRO SIO N&PR OTEC TIO N June 2015D OI:10.11973/fSy fh-2015060062205双相不锈钢在硫酸中的腐蚀性能赵天字,陈吉,孙彦伟,陈晓明。

许志显(辽宁石油化工大学机械工程学院,抚顺113001)摘要:采用腐蚀浸泡失重方法结合动电位极化曲线和电化学阻抗谱,研究了不同温度下2205双相不锈钢在不同浓度H。

S04溶液中的耐蚀性,并与传统的20R钢和316L不锈钢作对比。

结果表明,三种材质的耐蚀能力由强到弱排序为:2205>>316I。

>20R;硫酸浓度和温度对腐蚀速率的影响由强到弱排序都为:20R>316I。

>2205。

在T≤40。

C,2205双相不锈钢的腐蚀深度为0 mm/a,耐蚀性等级为1级,评定为完全耐蚀;当温度增加至60℃且硫酸浓度为30%时,其腐蚀速率显著增加,腐蚀深度为27.026 mm/a,耐蚀性等级为10级,评定为不耐蚀。

高铬含量可以降低不锈钢材料的钝化电位,另一方面可以增强不锈钢表面钝化膜的修复能力,可能是2205双相不锈钢比316L和 20R更耐蚀的本质原因。

关键词:双相不锈钢;硫酸;耐蚀性;电化学;腐蚀失重中图分类号:TGl72.6 文献标志码:A 文章编号:1005—748X(2015)06—0535—05Corrosion Resistance of2205Duplex Stainless Steel iU Sulfuric Acid SolutionsZHA()Tian-yu,CHEN Ji,SUN Yan—wei,Che n Xiao—ming,XU Zhi—xi an(D ep ar tm en t o f Me cha nica l Eng ine eri ng,Lia oni ng Shi hua Un ie rs it y,F us hu n113001,C hin a)Abstrac t:T he corrosion r e si st a nc e o f 2205dup lex SS in H2S04w a s i nv e s ti g a te d and co mp a re d wit h t h e conventio nal 316I。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双相不锈钢磨损腐蚀的研究摘要:本文介绍了双相不锈钢磨损腐蚀的机理与研究磨损腐蚀的方法,综述了形变强化、第二相强化、热处理及微量元素合金化等强化双相不锈钢耐磨损腐蚀性能的途径。

这对指导双相不锈钢的材料设计、性能研究起到一定的指导作用。

关键词:双相不锈钢磨损腐蚀形变强化第二相强化热处理the Research on Erosion-corrosion Resistance of theDuplex Stainless SteelAbstract: The mechanism of erosion-corrosion of duplex stainless steel and the way to avoid erosion-corrosion is introduced . The ways to improve the erosion -corrosion resistance of duplex stainless steel such as stain hardening,secondary phase strengthening,heat treatment as well as minimelement alloying are summarized in this paper, to providea guidance for materials design and performance study duplex stainless steel.Keywords: Duplex stainless steel; Erosion-corrosion; Strain hardening; Secondary phase strengthening; Heat treatment1 前言双相钢又称复相钢,一般是由马氏体或奥氏体与铁素体基体两相组织构成的钢。

通常将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。

双相不锈钢的发展与应用开始于二十世纪30年代,至今经过三代的完善。

国外的双相不锈钢从生产、加工制造及应用来看,已经在一些用途上取代了普通的奥氏体不锈钢。

双相不锈钢是钢铁组织复合化的典型代表,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,从而具有以下独特的特点[1]:(1)在低应力下有良好的耐氯化物应力腐蚀性能。

一般18-8型奥氏体不锈钢在60°C以上中性氯化物溶液中容易发生应力腐蚀断裂。

在微量氯化物及硫化氢工业介质中用这类不锈钢制造的热交换器、蒸发器等设备都存在着产生应力腐蚀断裂的倾向,而双相不锈钢却有良好的抵抗能力。

(2)有良好的耐孔蚀性能。

在具有相同的孔蚀抗力当量值时,双相不锈钢与奥氏体不锈钢的临界孔蚀电位相仿,耐孔蚀性能与AISI316L相当。

含25%Cr尤其是含氮的高铬双相不锈钢的耐孔蚀和缝隙腐蚀性能超过了AISI316L。

(3)具有良好的耐腐蚀疲劳和磨损腐蚀性能。

在某些腐蚀介质的条件下,适用于制作泵、阀等动力设备。

(4)综合力学性能好,有较高的强度和疲劳强度。

屈服强度是18-8型奥氏体不锈钢的2倍。

固溶态的延伸率达到25%,韧性值AK(V型槽口)在100J以上。

(5)可焊性良好,热裂倾向小。

一般焊前不需预热,焊后不需热处理,可与18-8型奥氏体不锈钢或碳钢等异种焊接。

基于这些优异的性能,双相不锈钢钢被广泛应用在炼油、石化、造纸和化肥等工业领域中,成为管道的弯头、三通及泵叶轮、阀、搅拌器、热交换器等设备的过流部件优选材料[2]。

目前国内外对双相不锈钢在不同介质条件下的磨损腐蚀行为已有很多报道,研究双相不锈钢磨损腐蚀的机理以及提高其耐磨蚀性能已经成为研究的重点。

2 双相不锈钢磨损腐蚀的机理腐蚀磨损是指摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象。

腐蚀磨损通常是一种轻微磨损,但在一定条件下也可能转变为严重磨损。

常见的腐蚀磨损有氧化磨损和特殊介质腐蚀磨损[3]。

1. 氧化磨损除金、铂等少数金属外,大多数金属表面都被氧化膜覆盖着。

纯净金属瞬间与空气中的氧起反应生成单分子层的氧化膜,且膜的厚度逐渐增长,增长的速度随时间以指数规律减小。

当形成的氧化膜被磨掉以后,又很快形成新的氧化膜,可见氧化磨损是由氧化和机械磨损两个作用相继进行的过程。

同时应指出的是,一般情况下氧化膜能使金属表面免于粘着,氧化磨损一般要比粘着磨损缓慢,因而可以说氧化磨损能起到保护摩擦副的作用。

2. 特殊介质腐蚀磨损金属与酸、碱、盐等特殊介质发生化学腐蚀的情况下而产生的磨损,称为特殊介质腐蚀磨损,其磨损机理与氧化磨损相似,但磨损率较大,磨损痕迹较深。

金属表面也可能与某些特殊介质起作用而生成耐磨性较好的保护膜。

双相不锈钢的磨损腐蚀是涉及材料学、腐蚀电化学、流体力学和传递过程等多学科交叉的一个研究领域,腐蚀过程十分复杂,影响因素多,从机理上看磨损腐蚀是在流动条件下机械和电化学共同作用于材料的结果[2]。

双相不锈钢优秀的耐磨损腐蚀性能是其优异的耐腐蚀性、较高的力学性能,特别是形变强化能力的综合体现[3]。

双相不锈钢中低Ni的γ相由于磨损变形而使位错增殖,氮、碳化合物钉扎位错形成高密度位错网络的胞状结构,使磨损面硬度大幅度提高,从而提高耐腐蚀磨损性能[4]。

此外双相不锈钢良好的力学性能也是它具有优秀的抗磨损腐蚀性能的重要原因,由于其强度较高,晶格在相同应力下难以产生较大的滑移,因此表面膜不易破裂。

同时第二相的存在也阻碍了裂纹的扩展,提高了抗磨损腐蚀性能[5]。

在受到液流或固体颗粒冲击时,塑性较好的奥氏体还会发生马氏体相变,吸收了部分能量,减少钝化膜的破坏,减缓了磨损腐蚀的发生[6]。

双相不锈钢的磨损腐蚀不是冲刷作用与腐蚀作用的简单叠加,但两种损伤哪一种占据主导作用,因磨损腐蚀研究不完善以及试验方法不同还存在争议[7]。

目前腐蚀磨损的研究工作主要集中在各种参数的影响规律、磨损与腐蚀交互作用和冲刷腐蚀磨损控制方法上。

现已提出的许多种磨损机理,其中影响较大的有切削磨损机理、变形磨损机理、低周疲劳磨损机理、局部化机理、“绝热剪切-导致剥落”机理、挤压锻造“成片”机理、脱层理论机理[8]。

国内开展的腐蚀磨损研究侧重在具体工程项目评价和材料开发方面,当前还没有对磨损腐蚀规律的系统研究,关于磨损腐蚀的研究还需深入地进行。

3磨损腐蚀试验装置的设计磨损腐蚀是腐蚀介质和金属表面间有相对运动而引起金属的加速破坏。

当腐蚀介质中含有固体颗粒时,这种破坏非常严重,造成了处理固体混合介质的机械设备使用寿命的显著下降。

为了提高这些设备的使用寿命,合理选材和开发耐磨损腐蚀的新型金属材料是非常重要的。

为此需要一个能模拟工况条件的试验装置,以便能评价金属材料磨损腐蚀的性能,研究磨损腐蚀机理和影响因素[9]。

固体颗粒在流动介质中的运动,可以分成两种基本状态:一种是圆周运动,另一种是直线运动、为了能考察这两种运动状态对磨损腐蚀的影响,所设计的试验装置由电极旋转系统和液体流动系统两大部份组成。

图1. 磨损腐蚀实验装置1-测速盘,2-电刷,3-测速仪,4-电机,5-参比电极,6-辅助电极,7-转动轴,8-喷嘴,9-研究电极,l0-溢流管,11-电机,l2-加热管,l3-搅拌浆,l4-贮液槽,l5-电解池,l6-控温探头,l7-电磁流量变送器,18-电磁流量转换器,19-泵3.1电极旋转系统[9]电极旋转系统主要由电机、传动装置、光电测速仪和转动轴组成。

转动轴的内部采用导电性好、机械强度较高的黄铜棒。

在黄铜棒的上部外套胶木,下部外套聚四氟乙烯。

研究电极直接旋在黄铜棒的下端,其底部用个聚四氟乙烯底盖封闭。

研究电极上的电信号,通过黄铜棒和共上端的电刷引出。

3.2液体流动系统[9]液体流动系统主要由贮液槽、搅拌器、电解池,电动泵和电磁流量计组成。

贮液槽和电解池用聚丙烯制作,该系统的阀门和管道也采用聚丙烯材料。

电动泵的主叶轮和副叶轮用耐磨损腐蚀性较好的J-1不锈钢制造。

在电磁流量变送器中,有两个用耐蚀合金制成的检测电极。

当含有固体颗粒的腐蚀介质经过该流量变送器时,这两个电极也将发生磨损腐蚀。

为了减少电磁流量变送器的工作时间,设计了两条液体流动回路。

在做磨损腐蚀试验时,先将阀门8关闭,阀门2和阀门4全部开足,用阀门1控制流量。

等流量稳定后,再把阀门3开足,将阀门2和阀门4关闭,使固液混合介质不再经过电磁流量变送器。

电解池中的液面高度由阀门5控制。

为了防止电解池中的溶液溢出,在电解池的上部装了一个溢流管。

流动液体通过喷嘴进入电解池,改变喷嘴的尺寸可控制喷出液体的线速度。

本磨损腐蚀试验装置研究电极旋转平稳、其转速和固液泯合介质的流速均比较稳定。

可使用该装置评价金属材料耐磨损腐蚀的性能,研究磨损腐蚀机理和影响因素。

4 强化耐磨蚀性能的途径在恶劣的工况下,双相不锈钢很容易产生严重的磨蚀现象,因而在保证耐腐蚀性能的前提下,应从材料成分设计、材料制造工艺、材料耐冲刷腐蚀性能等方面进行进一步优化和开发,提高双相不锈钢的耐磨性能,延长使用寿命。

目前发展耐磨损腐蚀性能的双相不锈钢可采用的途径有形变强化、第二相强化、恰当的热处理制度及微量元素合金化等。

4.1 形变强化双相不锈钢比单相不锈钢具有更好的耐磨蚀性能,这源于合金中低Ni的γ相的形变强化能力[10]。

奥氏体钢易发生形变强化和形变诱发相变,从而增加材料的硬度并提高其耐磨性。

由于形变强化对材料的耐腐蚀性不产生明显影响,故可以利用它改善腐蚀环境中不锈钢的耐磨蚀性能[11-12]。

用AISI304钢和Cr-Mn-N双相不锈钢进行磨损和腐蚀磨损试验,测定磨损和磨蚀的体积损失随载荷及接触应力的变化关系及磨痕的显微硬度,观察了磨痕形貌及Cr-Mn-N双相不锈钢形变引起的位错滑移及增殖[13]。

证明双相Cr-Mn-N不锈钢具有较强的形变强化能力,良好的耐磨性和耐腐蚀性。

这说明在不降低合金耐蚀性的前提下,利用合金本身的形变强化能力提高其耐磨蚀性能,是一种开发耐磨蚀合金的有效途径。

襄樊五二五厂生产的叶轮用材料CD4MCu就是利用形变强化提高耐磨蚀性能的一种双相不锈钢。

与304、20Cb3和Cr30相比,这种钢具有更好的耐磨蚀性能,这主要来源于其在运行过程中具有较强的表面加工硬化能力。

表面加工硬化能力是由其双相组织决定的,低Ni的面心立方γ相层错能低,属亚稳奥氏体结构,在表面剪切应力作用下,产生大量的位错增殖,故其形变强化能力强。

α相的形变强化能力小,使之在形变过程中起到缓冲作用,能抑制裂纹的扩展,使被磨损的材料在宏观上表现为外强内韧,这种效果在高荷载条件下尤为明显,从而表现出较高的耐磨性[14]。