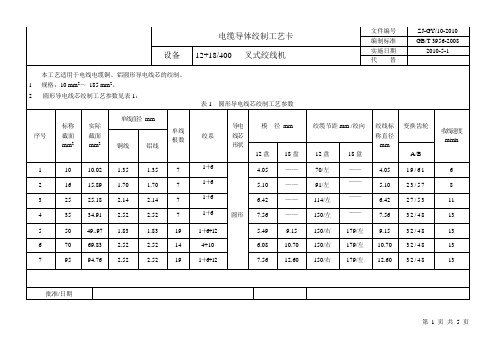

2.导体绞合工艺卡

电缆导体绞制工艺

13

6

70

69.83

2.52

2.52

14

4+10

6.08

10.70

150/右

179/左

10.70

32/48

13

7

95

94.76

2.52

2.52

19

1+6+12

7.56

12.60

150/右

179/左

12.60

32/48

13

批准/日期

电缆导体绞制工艺卡

文件编号

ZJ-GY/10-2010

编制标准

7/3.60

1+6

10.80

108~151

右

1250

95

7/4.16

1+6

12.48

125~174

右

1000

120

19/2.85

1+6

8.55

86~136

左

1500

12

14.25

143~199

右

150

19/3.15

1+6

9.45

95~151

左

12500

12

15.75

158~220

右

185

10/3.50

截面

mm2

实际

截面

mm2

单线直径mm

单线

根数

绞系

导电

线芯

形状

模径mm

绞缆节距mm /绞向

绞线标

称直径

mm

变换齿轮

收线速度

m/min

铜线

铝线

12盘

18盘

12盘

18盘

A/B

工艺卡的制作技巧

工艺卡的制作技巧1.为什么要制作工艺卡?因为我们公司已经得到ISO9002的认证,正常生产的工艺条件需要以文件的形式固定下来,工艺卡就是这样的一个文件,所以要有工艺卡.2.没有工艺卡行不行?按我们的现行制度:如果没有正式的工艺卡,在生产时,由相应机台班长写出一份试用工艺卡交与机手进行正常生产,从这一角度考虑,没有工艺卡是可行的;但工艺卡作为一份记录生产工艺的文件,是ISO9002的一部分,而我们公司是一个得到ISO9002认证机构认证的公司,所以没有它是不行的.3.工艺卡的目的1>它是ISO9002的一部分.2>给机手在生产前领取眼模和印字轮及在生产中设定温度提供参考.3>对线材的押出方式提供参考.4.工艺卡上眼模的确定.1>缘押出(芯线押出)内模的确定:芯线押出所用的内眼模与导体的线径大小(单根或绞合)及结构有很大的关系,通常为:A.铜箔丝: 眼模值比线径大0.14B.7根软铜丝绞合, 因为此种结构比较圆整, 眼模比线径大0.07~0.1左右;C.7/11根直放导体:因为其直放, 结构松散, 眼模值比线径大0.1~0.15左右,若间隙过小, 会很容易刮断导体, 造成小导体或断线现象.而线材出外眼模后会有振动现象(300M/MIN左右), 从而造成偏心及线径不稳定等不良.D.17根以上的铜丝绞合, 因为其线径比较大, 所以眼模比线径大0.12~0.2左右.E.单根导体: 其正负公差是很小的, 所以眼模比线径大0.08~0.12左右.F.有纤维丝的导体: 因其绞合不是很紧密, 若眼模过小则很难穿过眼模以及很容易刮断导体, 所以眼模比线径大0.2~0.25左右.G.镀绞镀及裸绞镀的导体:眼模比线径大0.1左右;H.9#机的多芯2468排线眼模为标准免对配套眼模,制作工艺卡时按照眼模写入即可;I.对于7/0.10镀锡绞合软铜线的导体,其内模药用0。

38的环钻石眼模,如果用其它环钨钢眼模,很容易刮掉锡粉堵塞眼模,造成断线;2>绝缘押出(芯线押出)外模确定芯线的押出方式通常是采用挤压式押出,眼模的大小与线径大小及绝缘材料有关,还与机头有关:A.PVC胶料:眼模与芯线直径一样大即可,对于SR-PVC类的半硬料,眼模比线材直径大0.1;B.HD-PE料:眼模比线材直径大0.1~0.3即可。

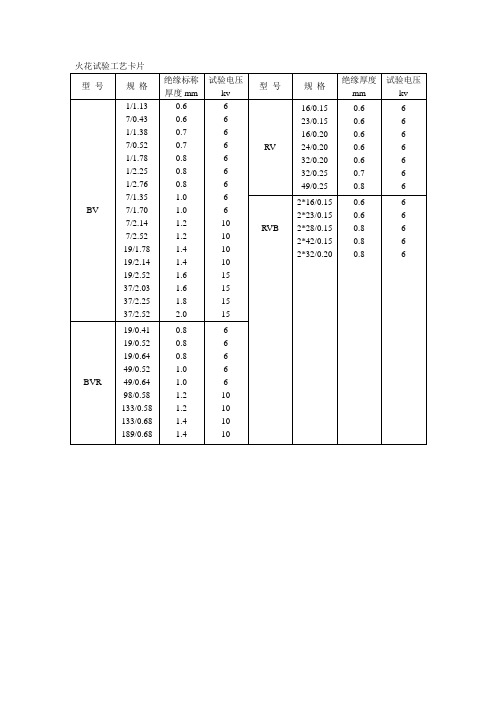

绝缘工艺卡片

107

6.70

左

1*20*0.05

6.8

36*5/0.15

7.0

0.8

8.3

12*0.3*16/0.15

右

131

8.20

左

1*20*0.05

8.3

36*5/0.15

8.6

0.8

9.8

12*0.4*32/0.15

右

142

8.90

左

1*25*0.05

9.0

36*5/0.20

9.4

0.8

10.60

RVP、RVVP 300/300V铜芯聚氯乙烯绝缘编织屏蔽聚氯乙烯护套软电线

左

1*25*0.05

9.3

36*6/0.20

9.7

0.8

11.30

16*0.4*23/0.15

右

161

10.10

左

1*25*0.05

10.2

36*6/0.20

10.6

0.8

12.20

19*0.2*12/0.15

右

134

8.40

左

1*30*0.05

8.5

36*6/0.20

8.9

0.8

10.40

19*0.3*16/0.15

10

5.6

6.5

4/0.15

80

6.8±0.1

0.6

7.0

3*0.75

右

85

5.5-6.1

左

1*15*0.05

15

6.1

7.0

4/0.15

80

7.4±0.1

0.6

7.6

3*1.0

右

100

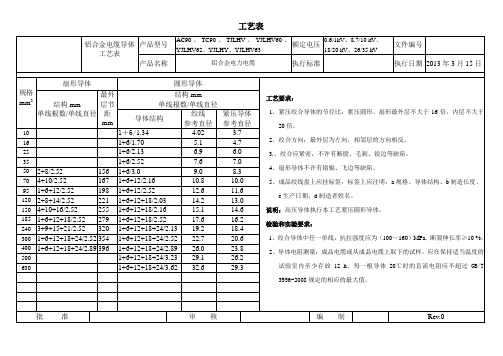

铝合金电缆导体工艺表

铝合金电缆导体

工艺表

产品型号

AC90、TC90、TJLHV、YJLHV60、YJLHV62、YJLHY、YJLHV63

额定电压

0.6/1kV、8.7/10 kV、

18/20 kV、26/35 kV

文件编号

产品名称

铝合金电力电缆

执行标准

执行日期

2013年3月15日

规格mm2

扇形导体

圆形导体

工艺要求:

167

1+6+12/2.16

10.8

10.0

95

1+6+12/2.52

198

1+6+12/2.52

12.6

11.6

120

2+8+14/2.52

221

1+6+12+18/2.03

14.2

13.0

150

4+10+16/2.52

255

1+6+12+18/2.16

15.1

14.6

185

1+6+12+18/2.52

结构mm

单线根数/单线直径

最外层节距

mm

结构mm

单线根数/单线直径

导体结构

绞线

参考直径

紧压导体

参考直径

10

1+6/1.34

4.02

3.7

16

1+6/1.70

5.1

4.7

25

1+6/2.13

6.9

6.0

35

1+6/2.52

7.6

7.0

导体拉丝及绞制工艺卡

左

320~340

18.14

17.6

+18

右

340~360

25.14

24.3

+24

左

360~380

31.80

30.0±0.15

工艺要求(说明):

1.TR型圆铜线或LY4、LY6圆铝线表面应光滑洁净,不应有毛刺、裂口、槽子、油污及波浪线、严重氧化等缺陷;单线上机前应测量线径,直径偏差应符合铜或铝拉丝及连续退火工艺卡的要求,各层紧压模的孔径 = 该层的紧压外径。 2. 中心层平放的导线,可利用6盘绞框作放线架使用(不转动),所有平放导线均应导入中心层路径; 3.各层单线绞合并线模孔径的选配,硬胶木质并线模孔径应 = 该层绞合外径(或-0.1mm);铁质并线模孔径应 = 该层绞合外径 + 0.5mm。 4.绞合导体不允许整芯或整股焊接。绞合导体中的单线允许焊接(最外层单线一般情况下不允许焊接),但在同一层内,相邻两个接头之间的距离应不小于300mm;导体表面应光洁、无油污、无损伤屏蔽及绝缘的毛刺、锐边以及凸起或断裂的单线每盘导电线芯均应收、排线紧密平整,填挂制造标签 5.500mm2及以上半导电带绕包须平整,无脱节和松散现象。

电缆有限公司

导体拉丝及绞制工艺卡

批 准:

编 号:XX/GK-03-02

执行标准:GB/T3956

35Kv及以下电力电缆用紧压圆形导电线芯绞制工艺卡

会 签:

代 替:

额定电压:35kv及以下

编 制:

共3页 第 3 页

序号

标称截面mm2

结构根/直径n/mm

单线

排列

绞向

各层绞合

节距mm

各层绞合外径mm

各层紧压

电缆工艺卡《模板》

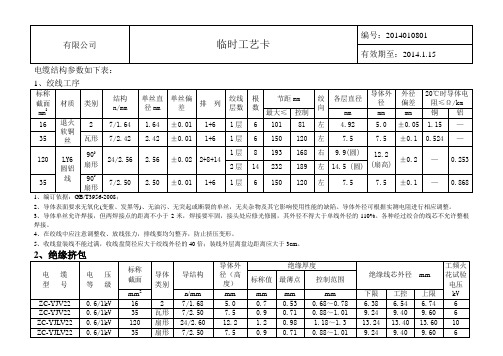

电缆结构参数如下表:

2、导体表面要求无氧化(变紫、发黑等)、无油污、无突起或断裂的单丝,无夹杂物及其它影响使用性能的缺陷。

导体外径可根据实测电阻进行相应调整。

3、导体单丝允许焊接,但两焊接点的距离不小于2米,焊接要牢固,接头处应修光修圆,其外径不得大于单线外径的110%。

各种经过绞合的线芯不允许整根焊接。

4、在绞线中应注意调整收、放线张力,排线要均匀整齐,防止挤压变形。

5、收线盘装线不能过满,收线盘筒径应大于绞线外径的40倍;装线外层离盘边距离应大于3cm。

注:1、编制依据GB/T12706.1-2008;

2、线芯表面要求光滑、无焦粒,4芯电缆绝缘分色为:黄、绿、红、兰;4+1芯电缆绝缘分色为:黄、绿、红、兰、黑(小线芯),绝缘分色要清晰、均匀、无杂色。

3、控制绝缘平均厚度不小于上表中平均厚度要求,最薄点厚度不小于表中最薄点要求值。

线芯生产或复绕时需按表中工频火花试验电压要求进行工频火花试验检查,击穿点按产品质量规定进行修复或分段处理。

4、电缆绝缘料采用硅烷交联料,绝缘挤包后,绝缘线芯需进行蒸气交联,测量热延伸合格后再进行成缆绞合。

3、成缆和铠装

包应平整、无鼓包,搭接应紧密。

2、电缆钢带铠装应选用镀锌钢带,钢带平均厚度应不小于规定厚度,钢带上下两层搭盖率不小于50%,上层钢带的中心应在下层钢带间隙的中心,钢带绕包应平整、无漏包等不良现象。

2、电缆印字为:厂名、型号、电压等级、规格、米数,印字时,要保持一个完整印字的末端与下一个完整印字的首端距离不大于500mm。

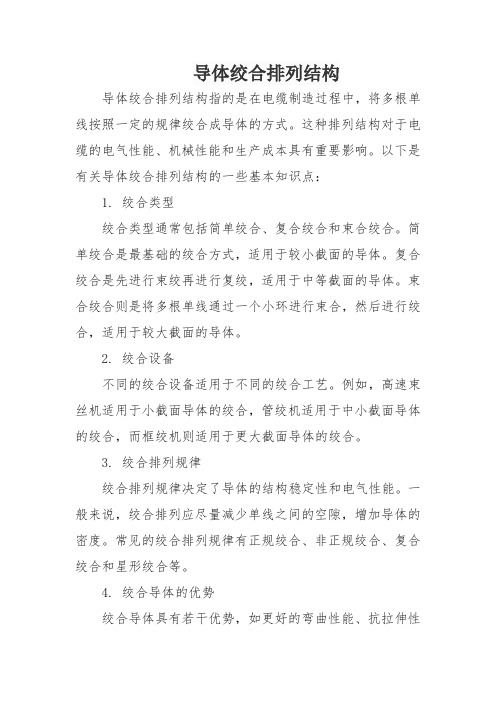

导体绞合排列结构

导体绞合排列结构

导体绞合排列结构指的是在电缆制造过程中,将多根单线按照一定的规律绞合成导体的方式。

这种排列结构对于电缆的电气性能、机械性能和生产成本具有重要影响。

以下是有关导体绞合排列结构的一些基本知识点:

1. 绞合类型

绞合类型通常包括简单绞合、复合绞合和束合绞合。

简单绞合是最基础的绞合方式,适用于较小截面的导体。

复合绞合是先进行束绞再进行复绞,适用于中等截面的导体。

束合绞合则是将多根单线通过一个小环进行束合,然后进行绞合,适用于较大截面的导体。

2. 绞合设备

不同的绞合设备适用于不同的绞合工艺。

例如,高速束丝机适用于小截面导体的绞合,管绞机适用于中小截面导体的绞合,而框绞机则适用于更大截面导体的绞合。

3. 绞合排列规律

绞合排列规律决定了导体的结构稳定性和电气性能。

一般来说,绞合排列应尽量减少单线之间的空隙,增加导体的密度。

常见的绞合排列规律有正规绞合、非正规绞合、复合绞合和星形绞合等。

4. 绞合导体的优势

绞合导体具有若干优势,如更好的弯曲性能、抗拉伸性

能和抗蠕变性能。

此外,绞合导体还有利于减少趋肤效应带来的损耗,提高电缆的载流能力。

5. 绞合导体的应用

绞合导体广泛应用于电力电缆、控制电缆、通信电缆等领域。

在选择绞合导体时,需要考虑使用环境、电缆的工作条件以及经济效益等因素。

综上所述,导体绞合排列结构是电缆设计和制造中的核心技术之一,它直接关联到电缆的性能和质量。

正确选择和应用绞合排列结构,对于保证电缆的安全运行和延长使用寿命至关重要。

电缆生产工序漫谈:导体的绞合

电缆生产工序漫谈:导体的绞合绞合(绞线):将多根直径较小的单丝按一定的规则绞制成较大截面的导电线芯的工艺过程。

1.绞线分正规绞合和非正规绞合两种。

正规绞合可分为正规同心式单线绞合和正规同心式股线绞合正规同心式单线绞合:⑴ 普通绞线:用同一直径的单线,按同心圆的方式,一层一层地有规则地绞合,每一层的绞向都相反。

⑵ 组合绞线:它是由相同直径、不同材料或不同直径、不同材料的单线绞制而成。

(代表产品如架空导线)正规同心式股线绞合:是由多股普通绞线或束线进行同心式绞合的绞线。

非正规绞合(束线):由多根单线以同一绞向不按绞合规律一起绞合而成的绞线,各单线之间的位置互相不固定,束丝的外形也很难保持圆整。

2、束丝和普通绞线的最大区别是:普通绞线的各单丝都有一个固定的位置,一层一层地有规则地绞合;束丝的各单丝之间没有固定的位置不按绞合规律一起绞合而成。

3、非正规绞合(束线)的特点:由于束线中各单线均向一个方向扭绞,在弯曲时各单线之间滑动余量很大,抗弯曲力小,所以束线的弯曲性能特别好,对于需要柔软、并用语经常移动的场合的电线电缆产品就采用束线作导电线芯。

4.绞合线芯的特点:⑴ 柔软性好;采用多根较小直径的单丝绞合成的线芯可提高电缆的弯曲能力,便于电线电缆的加工制造和安装敷设。

⑵ 稳定性好;多根单丝按一定方向和绞合规则绞合成的线芯,由于在绞线中每一根单丝的位置均轮流处在绞线上部的伸长区和绞线下部的压缩区,当绞线弯曲时不会发生变形。

⑶ 可靠性好;用单线做电线电缆的导体,容易受材料的不均匀性或绞制中产生的缺陷而影响导电线芯的可靠性,用多根单线绞合成的线芯这样的缺陷就得到了分散,不会集中到导体的某一个点上,导电线芯的可靠性就强的多了。

⑷ 强度高;同样截面大小的单线与多根绞合线芯相比较,绞合线芯的强度要比单线高。

5、术语解释:(1)节距:单丝延轴向前进一周的距离。

(2)节径比:绞线节距长度与绞线直径的比值。

(3)、节距与绞线柔软度的关系:节距越小绞线的柔软度越好,相反节距越大绞线的柔软度越差。

1kV交联电缆工艺卡片范本(第2部分)

电力电缆铜、铝导体 YJV,YJLV,YJV22,YJLV22

扇形导体绞合紧压

执行标准 使用设备

GB/T 3956-2008 JLC 500/12+18+24叉绞机

电压U0/U

0.6/1kV

工艺卡片

页次

共21页,第6页

序 号

标称 截面 mm2

结构 根 直径mm

排列方式

紧压前 外径 并线模 mm 孔径mm

4 70 14 2.55

4+10

11.26 10.8 - 151 122 86 112 -

左 2.09

9.7

± 0.15

12.3

9.4

± 0.15

13.1

8.5

5

95

19 2.55

1+6+12

12.75 12.3 - 136 164 86 81

-

左

2.09

11.4

± 0.15

14.6

11.0

± 0.15

15.0

10.0

6 120 24 2.55

2+8+14

15.30 14.9 102 131 181 119 92 67 左

1.95

12.5

± 0.15

17.6

12.1

± 0.15

18.0

11.3

7

150

30 2.55

4+10+16

16.36 15.9 126 144 194 105 92 67

左

2.09

工艺参数

计算节距mm

内 次外 外 层层层

绞笼转速r/min 外层 12 18 24 绞向 盘盘盘

导体绞合工艺标准卡

2+8+14/2.53

100

左

166

右

9.2

215

左

13.0

13.0

13.1

150

4+10+16/2.53

204

左

204

右

10.2

230

左

14.4

14.4

14.6

185

1+6+12+18/2.53

150

左

218

右

12.0

263

左

16.4

16.4

16.6

240

3+9+15+21/2.53

109

右

13.0

13.1

150

4+10+16/2.56

204

左

6.0

204

右

10.2

230

左

14.4

14.4

14.6

185

1+6+12+18/2.56

150

左

7.56

218

右

12.1

263

左

16.2

16.2

16.4

240

3+9+15+21/2.56

109

右

5.5

200

左

10.0

260

右

14.4

298

左

18.6

左

8.3

8.3

8.4

50

4/1.76+8/2.56

128

右

4.2

149

左

RVV工艺卡片

修订状态生效日期300/300V 轻型聚氯乙烯护套软电线束丝工序工艺卡文件编号编制部门共 4 页第 1 页标称导体构造单丝直径公差mm 绞合节距倍数节距长度mm 束合参执行标准截面mm2根/单丝直径标mm 准掌握范围镀锡不镀锡方向不大于左25左25工艺工艺掌握掌握21-2421-24极考限外径mm及产品型号GB/T5023.5-202360227IEC52(RVV) 1、圆铜单线应是退火软铜单线;技术2、导体中的单线应具有一样的标称直径;要求3、圆铜单线接头允许扭接接点应结实、圆整,同一层内,相邻两个接头之间的距离不得小于300mm审编:修订状态生效日期300/300V 轻型聚氯乙烯护套软电线绝缘挤塑工序工艺卡文件编号编制部门共 4 页第 2 页标准 最小 模芯 模套 标准挤出掌握外径4 GB/T5023.5-2023 460227IEC52(RVV)1、 绝缘为PVC/D 型聚氯乙烯混合物,其绝缘外表应光滑,色泽均匀,无机械损伤;技术 2、 绝缘应严密挤包在导体上,且易剥离,绝缘厚度的平均值应在规定的范围内; 要求 3、 模具公差±0.02~0.1mm 。

审编:标称 导体构造 导体参考 绝缘厚度 模具尺寸绝缘线芯外径火花试验 执行标准 截面 根/单丝直径 外径 mmmmmmmm电压 及 mm 2 mmkV产品型号修订状态生效日期300/300V 轻型聚氯乙烯护套软电线成缆工序工艺卡文件编号编制部门 共 4 页第 3 页芯数× 标称截面mm 2 导体构造 根/单丝直径 mm绝缘线芯 压模 参考外径孔径 mmmm节距倍数 节距长度 mm 成缆 成缆参考 方向外径 mm线芯分色执行标准及 产品型号成缆间隙应用自然材料或合成纤维填充圆整技术要求审编:不大于 工艺掌握2× 14 右 无优先选用GB/T5023.5-2023 2× 14右 60227IEC52(RVV)3× 16/0.2014右 黄/绿色、浅蓝色、棕色或灰3×14右色、黑色、棕色修订状态生效日期300/300V 轻型聚氯乙烯护套软电线护套挤塑工序工艺卡文件编号编制部门共 4 页第 4 页芯数导体构造成缆参考外护套厚度模具尺寸成品外径执行标准×根/单丝直径径mm mm mm mm 备注及标称截面mm 产品型号mm2标准最小模芯模套标准工艺掌握2×厂名、标志护套连GB/T5023.5-2023 2× 1.94* ~ 续印字间距不超60227IEC52(RVV)过550mm 2×2× 2.20* ~3×3×技术要求1、护套应承受PVC/ST5 型聚氯乙烯电缆料;2、模具公差:规定值±0.06。

导体束绞工艺

导体束绞工艺 Prepared on 22 November 2020

GB/T3956《电缆的导体》及JB/T 标准要求编制。

缆机。

体应符合GB3953《电工圆铜线》标准中TR要求的规定或GB4910《镀锡圆铜线》标准中TXR要求的规定,导体表面应光洁、无油污的直径偏差应符合表(1)的规定

复绞用股线方向为左向或右向;一次性束绞方向为左向;复绞最外层方向为左向,相邻的方向相反;裸绞线最外层方向为右向,相

直径0.25mm及以下,允许扭接,单线直径0.30mm以上,单线必须进行焊接,同一层内相邻两个接头之间的距离应不小于300mm,且焊接。

VV、KVVR系列均采用第5种导体,BVR采用表(3)中的要求。

RVVP工艺卡

型号规格(Spec ):RVVP 2*0.3 mm^2密級:护套: 额定电压:300/300V 工作温度:70oC略 执行标准:JB8734-2012项目参数(请在"—"处输入材料)绝缘导体裸铜束绞导体PVC 导体结构(n/mm)16/0.1510束绞外径(mm)0.71150束绞节距(mm)≤17.580±210绝缘JR-70 PVC 150平均绝缘厚度(mm)≥0.5±20最薄点厚度(mm)≥0.35±20绝缘外径(mm) 1.75±0.102绞合——排列结构2绞合方向右绞合节距(mm)45~60填充材料及规格——绞入率(%)0.74绞合外径(mm) 3.5包覆——材料规格包覆方向包覆后外径(mm)更改人更改日期屏蔽TR 0.12 屏蔽方式编织屏蔽结构16/6/0.12节距(mm)20.4屏蔽密度(%)80%屏蔽外径(mm)4 应用范围:绝缘:广州XXXX有限公司产品检测工艺卡位置标记说 明适用客户 Client更 改 Change 其它项目断裂伸长率变化率(%)±20失重(mg/cm^2)2老化后抗拉强度(Mpa)10老化后断裂伸长率(%)150抗拉强度变化率(%)±20老化前抗张强度(Mpa)10老化前断裂伸长率(%)150老化温度(oC) 7*24h 80±2参数:机械物理性能项目护套材料PVC 特性描述 Description30MHz 时转移阻抗(OHM/km)≤250印字标识 MarkingRVVP 300/300V绝缘耐压 (KV/5min ) 1.5护套耐压(KV/5min) 1.5200C 最大直流电阻(OHM/km)69.2白产品性能 Product Capability电气参数最小绝缘电阻(MOHM.km)0.014零件号 (PartNo ):RP01-020-001A 结构图 Cross Section顏 色 Color红,兰导体绝缘护套屏蔽包覆绞合说±±0250。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

左

22.7

22.5

22.9

400

7+12+18+24/2.87

334

右

8.3

556

左

13.9

778

右

19.5

500

左

25.0

24.8

25.3

500

7+12+18+24/3.22

386

右

9.7

644

左

16.1

902

右

22.5

580

左

29.0

28.7

29.3

630

7+12+18+24/3.60

432

左

15.2

389

右

20.8

438

左

26.5

26.5

26.7

630

7+12+18+24/3.68

220

右

10.0

354

左

16.4

436

右

22.8

491

左

29.1

29.1

29.4

800

7+12+18+24/4.18

240

右

12.0

400

左

20.0

495

右

27.5

560

左

33.6

33.6

33.8

注:1)120、150和240中心线可以不绞。2)绞合节距控制在±10㎜。

mm2

最小

9.5

15.4

23.8

32.9

44.5

64.5

89.3

112.9

138.6

174.0

228.3

285.5

377.8

471.8

608.7

777.8

最大

9.9

16.0

25.1

34.4

46.4

66.5

91.3

115.1

141.0

176.7

231.2

288.5

392.4

485.9

614.7

785.5

1.10

1.35

1.72

2.18

2.67

3.47

4.37

最大

0.80

0.97

1.15

1.38

1.78

2.25

2.76

3.55

4.50

20℃时直流电阻不大于Ω/km

36.0

24.5

18.1

12.1

7.41

4.61

3.08

1.83

1.15

铝芯

直径控制

mm

最小

1.41

1.73

2.21

2.79

3.42

4.34

465.39

493.40

140.17

150.02

11

240

228.66

226.11

229.35

240

226.79

240

2038.89

2133.60

613.01

648.72

611.67

640.08

183.90

194.62

12

300

287.35

282.64

288.21

300

283.49

300

2562.21

500

468.58

500

4200.34

4445.00

1266.56

1351.50

1260.10

1333.50

379.97

405.45

15

630

609.22

602.64

611.05

630

604.45

630

5432.24

5600.70

1633.83

1702.89

1629.67

1680.21

490.15

510.87

3.铜、铝导电线芯不允许整根焊接,同层两根单线焊接点之间的距离不得小于300mm,焊接点应牢固,修复圆整。

5.绞合导电线芯不允许跳线、断线、严重的油污、外伤等现象,断线处用红胶带作好标记,外径正公差处修复到公差之内,在质量跟踪卡上注明修复点位置。

6.成品紧压绞合线芯外观应紧密,圆整、光洁,扇形线芯的接角应为小圆弧状,外径符合工艺要求。

7

95

89.33

88.33

89.60

95

88.59

95

796.54

844.55

239.46

256.79

238.96

253.37

71.84

77.04

8

120

112.69

111.72

113.02

120

112.05

120

1004.79

1066.80

302.87

324.36

301.44

320.04

90.86

河南金滔电缆有限公司

导体绞合工艺卡

JT/JS02-2012

2012年3月

批准:审核:编制:

工艺要求

技术要求:

1.圆铜单线采用符合GB3953-83标准要求的TR型软圆铜线,圆铝单线采用符合GB3955-2009标准要求;铜、铝单线不得有明显的油污、外伤及表面氧化变色等缺陷.

2.铜、铝导电线芯性能符合GB/T3956-2008标准规定。

7.紧压导电线芯截面采用称重法测量,其截面小于规定最小值,则用20℃直流电阻值做仲裁判定。

8.非紧压线芯以控制单线径为准。

9.线芯绞合节距在本工艺要求范围内允许±±5mm误差。

束丝工艺卡

HD-500A高速自动绞线机

标称截面

mm2

导体结构

根数/单线直径

mm

计算外径

mm

节距

mm

绞向

配换齿轮

备注

A

B

0.5

直径

节距

绞向

直径

最小

最大

10

1+6/1.35

81

左

4.05

4.0

4.1

16

1+6/1.70

102

左

5.10

5.0

5.2

25

1+6/2.14

128

左

6.42

6.4

6.5

35

1+6/2.52

151

左

7.56

7.5

7.6

50

1+6+12/1.78

214

右

5.3

178

左

8.9

8.8

9.0

70

1+6+12/2.14

97.31

9

150

139.04

137.20

139.46

150

137.62

150

1239.78

1333.50

371.97

405.45

371.93

400.05

111.59

121.64

10

185

173.98

172.34

174.50

185

172.86

185

1551.28

1644.65

467.24

500.06

40.10

42.67

12.04

12.97

3

25

23.72

23.55

23.79

25

23.62

25

211.46

222.25

63.86

67.58

63.44

66.68

19.16

20.27

4

35

32.90

32.56

33.00

35

32.66

35

293.38

311.15

88.28

94.61

88.01

93.35

26.48

铝圆形紧压线芯绞合工艺(BLV、VLV、YJLV)

截面

mm2

结构

根数/单丝直径

6盘

12盘

18盘

24盘

紧压后直径

节距

绞向

紧压模

节距

绞向

紧压模

节距

绞向

紧压模

节距

绞向

紧压模

最小

最大

10

1+6/1.36

68

左

3.8

3.8

3.9

16

1+6/1.74

86

左

4.8

4.8

4.9

25

1+6/2.20

108

左

6.0

6.0

95.0

119.5

147.2

183.8

240.9

301.7

396.2

489.9

621.4

795.7

20℃时直流电阻不大于Ω/km

1.812

1.139

0.720

0.519

0.382

0.265

0.191

0.152

0.123

0.098

0.075

0.060

0.047

0.036

0.028

0.022

铝芯

截面控制

120

2+8+14/2.53

100

左

166

右

9.2

215

左

13.0

13.0

13.1

150

4+10+16/2.53