汽车设计-第4章 万向节传动轴设计

万向节和传动轴设计

§4-6 中间支承结构分析与设计

1.开式:单式复式2.闭式:万向节被密封于管内,管承受驱动轴反力(独立悬架采用)

应合理选择CR,避免共振

§4-6 中间支承结构分析与设计

中间支承固有频率

感谢阅读

感谢阅读万向节:圆弧槽型球叉式万向节:传动夹角小于33°,磨损快,用于轻中型越野车转向驱动桥;直槽滚道型球叉式万向节:传动夹角小于20°,可以略微伸缩,用于断开式驱动桥

三、等速万向节

2.球笼式万向节:Birfield型球笼式万向节(RF节):承载能力和耐冲击能力强,效率高,结构紧凑,安装方便,应用最广泛,用于独立悬架转向驱动桥靠近转向轮一侧。

一、单十字轴万向节传动

2.转矩变化若T1为常数,则

一、单十字轴万向节传动

3.附加弯曲力偶矩变化1)1=0°,180°时,则T2'= T1sinα,最大;2)1=90°,270°时,则T1'= T1tgα ,最小;因此,主、从动轴受到周期作用的附加弯曲力偶矩,其周期比主动轴转速大一倍(π),在主从动轴支承上引起周期性变化的径向载荷(振动)。

三、等速万向节

2.球笼式万向节:伸缩型球笼式万向节(VL节):外滚道为直槽,可伸缩,省去滑动花键,结构简单,效率高;用于独立悬架转向驱动桥靠近主减速器一侧。

四、挠性万向节

特点:能减小扭转振动、动载荷、噪声结构简单,不用润滑用于两轴间夹角不大(3~5°),轴向位移小的场合

四、挠性万向节

用途:轿车三万向节传动中的靠近变速器的第一节;重型汽车发动机与变速器之间;越野车变速器与分动器之间,以消除制造安装误差和车架变形对传动的影响。

二、准等速万向节

2.凸块式万向节 特点:相当于双联式万向节,工作可靠,加工简单,允许的夹角较大(50°),工作面为全滑动摩擦,效率低,易磨损,对密封和润滑要求高。 用途:多用于中型以上越野车转向驱动桥。

汽车设计 第四章

1). 当1 0,180, 360 时 cos 1 1

2每转一周周期性地变化两次,将从动轴转动的角速度 时快、时慢现象,称之为运动的不等速性。 用转速不均匀系数K来表示不等速性:

2 max 2 min K 1 1 1 cos 1 cos 1 1 cos cos 1 cos 2 cos sin tg

1、球叉式万向节:Fig.4-6

三、等速万向节

1、球叉式万向节:Fig.4-6 圆弧槽滚道球叉式万向节 1)、由两个万向节叉、四个传力钢球和一个定心钢球组成。 2)、两球叉上的圆弧槽中心线是以O1和O2为圆心而半径相 等的圆。O1、O2到万向节中心的距离相等。当万向节两轴 绕定心钢球中心转动任意角度时,传力钢球中心始终在滚 道中心两圆的交点上,从而保证输入轴和输出轴等速转动。 3)、四个钢球在单向传动中只有两个传递动力,单位压力 大,磨损快。只有在传力钢球与滚道之间具有一定预紧力 时,才能保证等角速度传动。使用中,随着磨损的增加, 预紧力逐渐减小以至消失,这时两轴叉之间便发生轴向窜 动,从而破坏了传动的等速性,严重时钢球会脱落。

2、球笼式万向节

Birfield型球笼式万向节:Fig.4-7b

1)、无分度杆,球形壳和星形套的滚道 做得不同心,其圆心对称地偏离万向节 中心,靠内、外滚道交叉将钢球定在正 确位置。 2)、滚道的横断面为椭圆形,椭圆在接 触点处的曲率半径为钢球半径的1.031.05倍。 3)、钢球在六个方向都传递扭距,其承 载能力和耐冲击能力强,效率高,结构 紧凑,安装方便,但滚道的制造精度高, 成本高,应用于具有独立悬架的转向驱 动桥中,靠近转向轮一侧。

多刃口油封:Fig.4-2b 安装在无润滑油流通系统且一次润滑的万向节上。

汽车设计_第4章

第四章 万向传动轴设计

汽车工程系

第二节 万向节结构方案分析

三、等速万向节

2.球笼式万向节 Birfield型 取消分度杆,球形壳和星形套不同心,令其圆 心对称地偏离万向节中心 六个钢球全部传递转矩,承载能力和耐冲击能 力强,传动效率高,结构紧凑,安装方便,夹 角可达42 ° 但滚道制造精度高,成本贵

第四章 万向传动轴设计

汽车工程系

第三节 万向传动的运动和受力分析

三、多十字轴万向节传动

六、等速万向节代号

JB/T10189-2000汽车用等速万向节及其总成

GE 型:三销架固定在外套内,装在三销架上的球 环与叉轴形成工作角度的中心固定型等速万向节

第四章 万向传动轴设计

汽车工程系

第二节 万向节结构方案分析

六、等速万向节代号

JB/T10189-2000汽车用等速万向节及其总成

GI 型:三销架壳是开放式的,其腔内有压缩弹簧的 三球销式万向节 VL 型:钢球由在内、外套上的直滚道交叉处具有外 球面的保持架夹持,内、外套上的直滚道在轴向等 角度反向斜置的伸缩型等速万向节 DOJ 型:可轴向移动的球笼式万向节 TJ 型:三球销式万向节

3.从动轴转矩

若忽略摩擦损失,则输入、输出轴上的功应相等

T11 T22

即 T1 2 T2 1

假设输入轴转矩T1不变,则:

当当1212最最大小时时,,TT22达达到到最最小大,,TT22mminax

T1

cos

T1 cos

;

。

当T1与α一定时, T2在最大值与最小值之间每转变

化两次。

减少α角或采用挠性万向节可以减小T2的振幅。

JB/T10189-2000汽车用等速万向节及其总成

万向节和传动轴设计

10

三、等速万向节

2.球笼式万向节:

Birfield型球笼式万向节(RF节):承载能 力和耐冲击能力强,效率高,结构紧凑,安 装方便,应用最广泛,用于独立悬架转向驱 动桥靠近转向轮一侧。

11

三、等速万向节

2.球笼式万向节:

2

三、应用

1.变速器与驱动桥间(单式、复式);

2.转向驱动轮—等角速万向节; 3.驱动轴为独立悬架,驱动桥两侧,起半轴作用; 4.变速器、离合器与分动器非一体的情况下(越 野车);

5.转向器;

6.功率输出箱—驱动绞盘之间。 7.远距离操纵变速箱

3

三、应用

四、分类

刚性:不等速、准等速、等速

挠性

4

§4-2 万向节结构方案分析

26

§4-5 传动轴结构方案设计

一、临界转速:

D d nk 1.2 10 2 L

2 8

2

r / min

要求使用的nk/nmax=1.2~2.0,要提高nk,应减 小L,增加D、d,加中间支承

27

二、强度计算

1.扭转应力τ:

M D Jp 2

Jp

32

(D d )

4 4

18

二、双十字轴万向节传动:

tg 3 cos 2 tg1 cos 1

输入轴和输出轴平行时,当α1=α2时,必有1 = 3,输入轴和输出同步旋转;

19

二、双十字轴万向节传动:

tg 3 cos 2 tg1 cos 1

当输入轴和输出轴相交,与传动轴夹角都为α 时,作用在万向节十字叉上的附加力矩不能平 衡,使两个万向节十字轴承受大小相等方向相 反的力,使支承处也产生反力, α 越大,反力 越大。

第四章万向节和传动轴设计

第四章万向节和传动轴设计一、引言万向节和传动轴是机械传动系统中重要的组成部分,它们的设计对于传动系统的正常运行和高效性能起着决定性的作用。

本章将从万向节和传动轴的基本原理、设计要点以及选材等方面进行探讨。

二、万向节的基本原理和分类万向节是将两个或多个轴相互连接并能够进行相对转动的装置。

它主要通过万向节的柔性连接来解决传动系统中因轴间相对偏斜而引起的传递不平稳、受力不均等问题。

万向节一般由内外球面、轴承和套筒等组成,常见的万向节分类有钢球万向节、十字接头万向节和常温万向节等。

钢球万向节广泛应用于工程机械和汽车等领域。

它通过钢球与内外球面的接触来实现传递扭矩,具有承载能力强、传动平稳等特点。

十字接头万向节主要应用于船舶、起重机等场合,它通过两个十字绞杆的连接来实现传递扭矩,具有承载能力大、传动效率高等特点。

而常温万向节则主要应用于高速高温场合,它通过金属软管的连接来实现传递扭矩,具有抗高温、耐腐蚀等特点。

三、万向节的设计要点(一)轴间角度设定轴间角度是万向节设计的重要参数,它直接影响万向节的传动性能。

在设计时需要根据实际需求和传动方式来确定轴间角度,通常轴间角度在5°~35°之间。

(二)轴间相对偏斜轴间相对偏斜是万向节设计中需要重点考虑的问题。

在实际应用中,轴间的相对偏斜会导致万向节产生额外的旋转变形、较大的径向力和不平稳传动等问题。

因此,在设计时需要合理控制轴间相对偏斜,通常限制在1°以内。

(三)轴向长度万向节的轴向长度是指万向节两个连接轴之间的距离。

轴向长度的设计需要考虑到传递扭矩的大小、工作环境的限制以及安装方式等因素。

四、传动轴的设计要点(一)强度和刚度传动轴的设计需要满足一定的强度和刚度要求,以保证传递扭矩时不会产生过大的变形和振动。

根据传动轴的传动功率和转速等参数,可以通过强度校核和刚度计算等方法来确定传动轴的尺寸和材料。

(二)传动性能传动轴的传动性能包括传动效率、噪声和振动等方面的考虑。

汽车总体设计—第四章

第4章万向传动轴设计教学提示:万向节传动用于不同轴线的两轴间或在工作过程中相对位置不断变化的两轴间的动力传递。

本章主要讲解万向节的分类、工作原理,万向传动的运动和受力分析、万向节设计、传动轴结构分析与设计等基本内容,还介绍了万向传动轴的设计实例。

教学要求:了解等速万向节、准等速万向节和不等速万向节的结构方案,传动轴的中间支承结构,熟练掌握十字轴万向节的设计计算、传动轴的设计计算。

通过设计实例深入理解和掌握万向传动轴的设计过程。

4.1 概述汽车上的万向传动轴,由万向节、轴管及其伸缩花键等组成。

在工作过程中,在汽车上有些轴之间的相对位置不断发生变化,例如,变速器输出轴和驱动桥输入轴之间。

为解决这些轴之间的动力传动问题,就需要使用万向传动装置。

对于长轴距的汽车,还需要加装中间支承。

万向传动装置的布置方案如下:(1) 驱动桥与变速器之间距离不大时,常采用两个万向节和一根传动轴的结构。

(2) 当驱动桥与变速器相距较远时,常将传动轴断开成两根(或三根),万向节用三个(或四个),如图4.1(a)所示。

此时,必须在中间传动轴上加设中间支承。

缩短传动轴长度的目的主要是提高传动轴的临界转速,以免工作时发生共振。

(3) 越野车的万向传动装置(不包括转向驱动桥上的等角速万向节)如图4.1(b)所示。

万向节所连两轴之间的夹角范围:一般货车≤15°~20°;4×4越野车≤30°。

(4) 转向驱动桥常采用球叉式和球笼式等速万向节,如图4.1(c)所示,其最大夹角(相应为车轮最大转角)可达30°~42°。

(5) 后驱动桥为独立悬架结构时,也必须采用万向节传动,如图4.1(d)所示。

(6) 变速器与离合器(或分动器)不直接相连时,它们之间也需要采用万向节传动,如图4.1(b)所示。

这是为了避免因安装不准确和车架变形在传动机构中引起附加载荷。

此时多采用普通十字轴万向节或柔性万向节,其工作转角范围一般不大于2°~3°。

第四章万向节和传动轴设计10PPT课件

➢全轮驱动的汽车

变速器和分动器及分动器与前后驱动桥之间的万向传动装置。

➢重型汽车

由于总布置的需要将离合器与变速器分开一段距离,因此,也常用万向 传动装置将两个总成连接起来。

➢转向驱动桥

车轮应在最大范围内任意偏转某一角度并能不断地传递动力。其半轴分段。

左右半轴夹角随行驶需要而定。半轴与车轮之间常用球叉式或球笼式等速

2020/11/18

14

图16.15 球叉式万向节在转向驱动桥中的布置

1—定位销 2—锁止销 3—从动叉 4—径向推力轴承 5—传动钢球 6—主销 7—油封 8—推力轴承 9—主动叉 10—中心钢球

2020/11/18

15

2.球笼式万向节简称RF节

球笼式万向节是目前应用最

为广泛的等速万向节。

Rzeppa 型球笼式万向节是

一般15°~20°,适用货车。

试验表明:当夹角由4°增加 到16°时,滚针轴承的寿命将 下降为原寿命的1/4。

2020/11/18

7

十字轴式刚性万向节传动的不等速性

单个十字轴式刚性万向节在输入轴和输出轴之间有夹角的情况下,其两轴的角速 度是不相等的。

(1)主动叉在垂直位置,并且十字轴平面与主动轴垂直。 (2)主动叉在水平位置,并且十字轴平面与从动轴垂直。

2020/11/18

10

因此可以保证输入轴与输出轴近似相等,万向节夹角较大,可达50°。但是 由于工作面全为滑动摩擦效率低,易磨损且对密封和润滑要求较高。它主要 用于中型越野车。道奇WM300前轴; ❖三销式万向节

三销式万向节允许所连接的两轴最大夹角为45°,易于密封。但其外形尺寸 较大,零件形状较复杂,这种结构目前用于个别中、重型越野车的转向驱动 桥。东风EQ2080

第四章 万向传动轴设计.

双万向节传动轴

4.3.2双十字轴万向节传动

对于一个万向节传动轴,主动轴等速转动,则从动 轴不等速转动,且α愈大,转动的不等速性愈大。

双万向节传动轴

若要使输入轴和输出轴等速旋转,需满足以下条件: A 传动轴两端的万向节叉位于同一平面内; B 两万向节夹角相等,即α1= α2。

4.4 万向节的设计计算

4.3.1单十字轴万向节传动

B 不等速分析

2 cos A 主、从动叉角速度关系 2 2 1 1 sin cos 1

1)1 0,180

2 1 1 cos

C 从动叉轴转矩

即2max

假设主动轴等速转动 2) 90,270 1 当主动轴以等角速度转动时, 2 cos 从动轴时快时慢,这就是十 1

Tse 2

k d Te max ki1i f i0 2n

rr G2m2 TSS 1 i 0 i m m F t rr TSF 1 i 0 i m m n

T SS 2

T SF 2

G 1 m 1 rr 2 im m F t rr 2 i m m n

Ft (Ga G挂) ( fR fH f j ) 4.4 万向节的设计计算 Ga—汽车满载总重 fR—道路滚动阻力系数 fH—汽车正常行驶时的平均爬坡能力系数 fj—性能系数 4.4.1 计算载荷

用于转向驱动桥

T se 1

k d T e m ax ki1 i f n

Tse 2

k d Te max ki1i f i0 2n

rr G2m2 TSS 1 i 0 i m m F t rr TSF 1 i 0 i m m n

T SS 2

T SF 2

第四章 万向传动轴设计

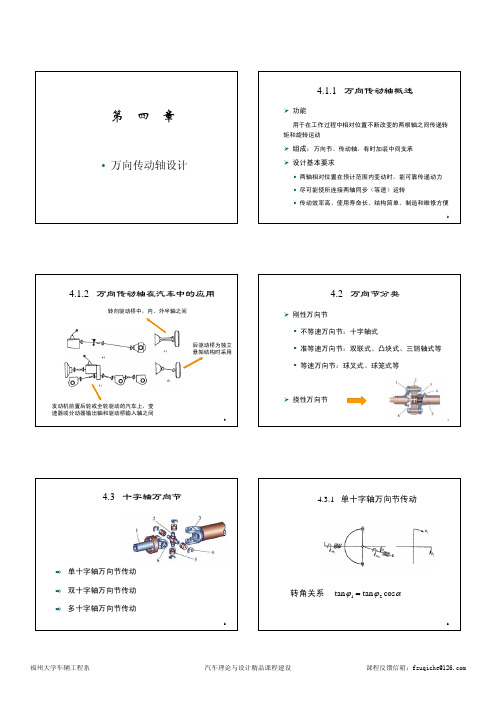

第四章•万向传动轴设计24.1.1 万向传动轴概述¾功能用于在工作过程中相对位置不断改变的两根轴之间传递转矩和旋转运动¾组成:万向节、传动轴,有时加装中间支承¾设计基本要求两轴相对位置在预计范围内变动时,能可靠传递动力 尽可能使所连接两轴同步(等速)运转传动效率高、使用寿命长、结构简单、制造和维修方便3发动机前置后轮或全轮驱动的汽车上,变速器或分动器输出轴和驱动桥输入轴之间转向驱动桥中,内、外半轴之间后驱动桥为独立悬架结构时采用4.1.2 万向传动轴在汽车中的应用4¾刚性万向节不等速万向节:十字轴式准等速万向节:双联式、凸块式、三销轴式等 等速万向节:球叉式、球笼式等¾挠性万向节4.2 万向节分类54.3 十字轴万向节Ö单十字轴万向节传动Ö双十字轴万向节传动Ö多十字轴万向节传动64.3.1 单十字轴万向节传动αϕϕcos tan tan 21=转角关系7转速关系12212cos sin 1cos ϕααωω−=αωωcos /1max 2=αωωcos 1min 2=ααωωωtan sin 1min2max 2=−=k 12/ωω是周期为π的周期函数当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ传动的不等速性!8转矩关系2211ωωT T =11222cos cos sin 1T T αϕα−=αcos /1max 2T T =αcos 1min 2T T =当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ9附加弯矩0'1=T αsin 1'2T T =αtan 1'1T T =0'2=T 0≠α1T 2T 与作用于不同的平面如何平衡呢?2'21'1=+++T T T T vv v v 10附加弯矩引起的径向载荷αsin 1'2T T =21222sin L T L T F j α=′=αtan 1'1T T =αααcos tan cos 21212L T L T F c =′=呈周期性变化11惯性力矩222εJ T G =212212212)cos sin 1(2sin sin cos ϕαϕααωε−−=124.3.2 双十字轴万向节传动21αα=获得等速传动的条件1)2)同传动轴相连的两个万向节叉布置在同一平面内13附加弯矩的影响双万向节传动中附加弯矩产生的径向力可由轴承反力平衡两万向节叉所受附加弯矩彼此平衡,传动轴弯曲振动两万向节叉所受附加弯矩方向相同,从而对两端的十字轴产生大小相同、方向相反的径向力,在两轴的支承上引起反力144.3.3 多十字轴万向节传动()θϕαϕ+=Δ122sin 4e L±±±=232221ααααe 多万向节传动设计要求1)当量夹角尽量小,空载和满载时小于最大许用角2)角加速度幅值应小于许用值e α212ωαe 15多十字轴万向节传动实例o o o 5.4,5.3,5.1321===αααmin/30001r n =比较某货车的两种传动方案,其中16o o 5.5)5.45.35.1(222=−−=e α2212/909s rad e =ωαo o 4.2)5.45.35.1(222=−+=e α2212/173s rad e =ωα917¾万向传动轴在汽车中的典型应用 变速器与驱动桥之间 转向驱动桥中¾确定传动系计算载荷的主要方法按发动机最大转矩和一档传动比来确定 按驱动轮打滑来确定 按日常平均使用转矩来确定4.4 万向节设计184.4.1 万向传动轴计算载荷ni ki T k T f e d se η1max 1=n i i ki T k T f e d se 201max 2η=mm r ss i i r m G T ηϕ0'221=mm r ss i r m G T ηϕ2'112=ni i r F T m m r t sf η01=ni r F T m m r t sf η22=按日常平均使用转矩按驱动轮打滑按发动机最大转矩和一挡传动比转向驱动桥中变速器与驱动桥之间19计算驱动桥数和分动器传动比选取326×6214×4高低挡传动比关系车型2fd fg i i >2fd fg i i <32fd fgi i >32fd fg i i <f i nfg i fd i fg i fdi 20载荷选择参考静强度计算疲劳寿命计算],min[11ss se s T T T =],min[22ss se s T T T =此时,安全系数取2.5~3.0s T 取或1sf T 2sf T 214.4.2 十字轴万向节设计¾主要的失效形式十字轴轴颈和滚针轴承的磨损十字轴轴颈和滚针轴承碗表面出现压痕和剥落 十字轴轴颈根部断裂22十字轴强度校核αcos 2r T F s=][)(3242411w w d d Fsd σπσ≤−=][)(42221τπτ≤−=d d F],min[ss se s T T T =23bnj L F d d )11(27201+=σiZF F n 6.4=滚针轴承的接触应力24十字轴万向节的传动效率παηtan 2)(110r d f −=o 25≤α当时通常情况下,约为97%~99%25¾传动轴总成的组成传动轴、两端焊接的花键轴、万向节叉等¾传动轴设计时应首先考虑的问题 长度变化范围 夹角变化范围4.5 传动轴结构分析与设计264.5.1 传动轴的临界转速2228102.1cc c k Ld D n +×=0.22.1/max ~==n n K k 27][)(1644c c c sc cd D T D τπτ≤−=][163h hsh d T τπτ≤=4.5.2 传动轴其它校核¾轴管扭转强度¾花键轴扭转强度¾花键的齿侧挤压强度][)2)(4(0y h h h h h s y n L d D d D K T σσ≤−+′=284.5.3 传动轴的平衡¾传动轴总成不平衡传动系弯曲振动的一个激励源 高速旋转时将产生明显的振动和噪声¾不平衡的主要来源万向节中十字轴的轴向窜动 传动轴滑动花键的间隙传动轴总成两端连接处的定心精度 高速回转时传动轴的弹性变形点焊平衡片的热影响(应在冷却后进行动平衡检验)¾对传动轴不平衡度的要求29¾中间支承的作用提高传动轴临界转速,减小万向节夹角(长轴距汽车) 提高传动系的弯曲刚度,减振降噪(轿车)¾中间支承的设计要求适应安装面的实时变化 不发生共振¾轴承的选择不传递轴向力,主要承受径向力单列滚珠轴承需要承受轴向力两个滚锥轴承4.6 中间支承结构分析与设计30mC f R π210=中间支承的固有频率60f n =。

汽车设计讲稿-第四章 万向传动轴设计

第四章万向传动轴设计§4-1 概述一、功用:工作过程中相对位置不断改变的两根轴间传递转矩和旋转运动二、设计要求:1)保证所连接的两轴的夹角及相对位置在一定范围内变化时能可靠而稳定地传递动力2)保证所连接的两轴尽可能等速运转。

且由于夹角存在而引起的附加载荷、振动、噪声均在允许范围内,在使用车速范围不应产生共振3) 高,寿命长,结构简单,制造方便,维修容易等三、应用1、前置后驱动汽车上(∵悬架变形,变速器输出轴与主减速器输入轴间经常有相对运动)-可伸缩的十字轴万向传动轴2、转向驱动桥(∵驱动轮又是转向轮,左右半轴间夹角随行驶需要而变)-等速万向传动轴3、离合器与变速器,变速器与分动器不直接连接而离开一定距离(为避免因安装不准确和车架变形在传动机构中引起附加载荷)-十字万向传动轴或挠性万向传动轴。

四、分类:挠性万向节:靠弹性另件传递动力按扭转方向是否有明显弹性不等速:瞬时角速度变化,平均角速度相等一十字轴刚性等速:瞬时角速度相等一球叉式、球笼式准等速:设计角度下,瞬时角速度相等一双联式、凸块、三销轴式、球面滚轮§4-2万向节结构方案分析一、十字轴万向节A.构造:典型的十字轴万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶密封件等组成。

B.优缺:十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低。

但所连接的两轴夹角不宜过大,当夹角由4°增至16°时,十字轴万向节滚针轴承寿命约下降至原来的1/4。

C.最大夹角,不宜过大D.应用:广泛二、准等速万向节(近似等速)1、双联式A.构造:由两个十字轴万向节组合而成。

为了保证两万向节连接的轴工作转速趋于相等,可设有分度机构。

偏心十字轴双联式万向节取消了分度机构,也可确保输出轴与输入轴接近等速。

B.优缺:允许两轴间的夹角较大(一般可达50°,偏心十字轴双联式万向节可达60°),轴承密封性好,效率高,工作可靠,制造方便。

汽车设计基础

轴2和4、以及六个滑动轴承和密封件等组成。每一偏心轴叉的两叉孔通过 和 、以及六个滑动轴承和密封件等组成。 轴承和一个三销轴大端的两轴颈配合, 轴承和一个三销轴大端的两轴颈配合,两个三销轴的小端轴互相插入对方 的大端轴承孔内,形成了Q1- Q1、Q- Q、R-R1三根轴线。传递扭矩时, 的大端轴承孔内,形成了 、 、 1三根轴线。传递扭矩时, 由主动偏心轴叉1经轴 经轴Q- 、 由主动偏心轴叉 经轴 Q、R-R1、Q1- Q1传到从动偏心轴叉 。 1 1 1传到从动偏心轴叉3。 三销轴式万向节的最大特点是允许相邻两轴有较大的交角,最大可达 三销轴式万向节的最大特点是允许相邻两轴有较大的交角, 45°。采用此万向节的转向驱动桥可使汽车获得较小的转弯半径,提高了 ° 采用此万向节的转向驱动桥可使汽车获得较小的转弯半径, 汽车的机动性。 汽车的机动性。

分别装在各条凹槽中,由球笼 保持 分别装在各条凹槽中,由球笼4(保持 使其保持在同一平面内。 架)使其保持在同一平面内。动力由主 使其保持在同一平面内 动轴1、钢球6、球形壳8输出 输出。 动轴 、钢球 、球形壳 输出。

A-外滚道中心;B-内滚道中心;C-钢球中心 外滚道中心; 内滚道中心 内滚道中心; 钢球中心 外滚道中心

1.球叉式万向节 球叉式万向节 结构:球叉式万 (1)结构 球叉式万 结构 向节按其钢球滚道形 状不同可分为圆弧槽 状不同可分为圆弧槽 和直槽两种形式 两种形式。 和直槽两种形式。 圆 弧槽滚道型的球叉式 万向节(右图) 万向节(右图)由两 个万向节叉、 个万向节叉、四个传

滚道中心线

力钢球2和一个定心钢球 组成 两球叉上的圆弧槽中心线是以O1和 为 力钢球 和一个定心钢球4组成。两球叉上的圆弧槽中心线是以 和O2为 和一个定心钢球 组成。 圆心而半径相等的圆. 到万向节中心O的距离相等 的距离相等。 圆心而半径相等的圆 O1和O2到万向节中心 的距离相等。 (2)原理 :当万向节两轴绕定心钢球中心 转动任何角度时,传力钢球中心 原理 当万向节两轴绕定心钢球中心 转动任何角度时, 当万向节两轴绕定心钢球中心O转动任何角度时 始终在滚道中心两圆的交点上,从而保证输出轴与输入轴等速转动。 始终在滚道中心两圆的交点上,从而保证输出轴与输入轴等速转动。 球叉 式万向节结构较简单,可以在夹角不大于32° 式万向节结构较简单,可以在夹角不大于 °~33°的条件下正常工作。 °的条件下正常工作。

第四章万向节和传动轴设计

第四章万向节和传动轴设计一、计算题:1. 已知某型汽车传动线路如下图。

其采用了四根传动轴,即:Ⅰ变分传动轴,Ⅱ中桥传动轴,Ⅲ前桥传动轴,Ⅳ后桥传动轴。

变分传动轴长度短,无轴管。

其余 3 根传动轴为普通管式。

主要结构尺寸如下:传动轴轴管十字轴花键轴外径壁厚轴颈长度外径齿宽齿数中桥传动轴89 5 31.66 130 60 4 24变分传动轴31.66 130 60 4 24前桥传动轴89 2.5 25 108 50 5 16后桥传动轴89 2.5 25 108 50 5 16原始数据:发动机最大功率:165马力/3000n发动机最大扭矩:43kg· m/1200n分动箱速比:i =1.348 i =2.410变速箱速比:i =7.58 i =4.3i =2.45 i =1.49i =1.0 i =7.69计算:1.传动轴临界转速,(前桥传动轴最长万向节中心距110.5cm);2. 各传动轴传递的最大扭矩;3. 中桥传动轴强度;①突缘叉螺栓;(螺栓数量n=4,分布半径R= 69mm,突缘叉法兰厚度L= 12mm)②十字轴:(见教材P186图6— 12)(r= 56mm,s= 22mm,d = 31.66mm,d = 8mm,L= 18mm,滚针数目37,滚针半径R = 1.5mm)③花键轴:(花键齿根圆直径50 ,花键轴外径60 ;花键孔内径54 ,花键齿数24 ,花键有效长度100mm ,花键齿宽4mm )④轴管2. 已知一后置发动机大型客车满载时后车架、后悬架、后轴壳和传动轴的位置,尺寸如下图所示。

且弹簧片数n=15 ,片厚d= 15mm ,主片 3 片,卷耳半径e= 25mm ,静挠度 f = 90mm ,动挠度 f = 80mm ,满载弧高 f = 20mm ,r = 545mm ,r =515mm 。

作图校核该车传动轴跳动情况,包括:①确定传动轴上下跳动的极限位置及最大摆角;②确定空载时万向节传动的夹角;③确定传动轴长度的变化量。

汽车设计——第四章 万向传动轴设计

第五节 传动轴设计

传动轴设计时的主要考虑因素: 花键的轴向阻力 实心轴与空心轴 传动轴管的制作 传动轴的长度和夹角及变化范围 临界转速 轴管扭转强度

2.双万向节传动(普通十字轴式万向节) 1)等速传动条件 与传动轴相连的两个万向节叉布置在同 一平面内。 两万向节与传动轴的夹角相等 2)附பைடு நூலகம்弯矩的作用

第三节 万向节传动的运动分析

3.多万向节传动(普通十字轴式万向节) 当量夹角 角加速度幅值 多万向节传动计算

另一种方法

第四节 万向节的设计计算

能可靠而稳定地传递动力。 保证所连接的两轴尽可能等速旋转。 由万向节传动引起的振动、噪音以及附加载

荷在允许范围内。 传动效率高,使用寿命长。 结构简单、制造方便、维修容易。 4.万向节分类

第二节 万向节结构方案分析

1.十字轴式万向节

2.准等速万向节 双联式万向节 凸块式万向节 三销轴式万向节 球面滚轮式万向节

传动轴花键轴扭转应力 传动轴花键齿侧挤压应力

第六节 中 间 支 承

在长轴距汽车上,常常将传动轴分段(两段或三段), 目的主要是缩短每一段的长度,提高刚度,从而 提高传动轴的临界转速。在乘用车中,有时为了 提高传动系的弯曲刚度、改善传动系弯曲振动特 性,减少噪音,也将传动轴分成两段。当传动轴 分段时,需要加中间支承。

第二节 万向节结构方案分析

3.等速万向节 球叉式万向节 球笼式万向节 Rzeppa型等速万向节 Birfield型球笼等速万向节 伸缩型球笼万向节 4.挠性万向节

第三节 万向节传动的运动分析

第4章 万向传动轴设计

图4-4伸缩型球笼式万向节 4-4

Rzeppa型球笼式万向节主要应用于转向驱动桥中,目前应用较少。 Birfield型球笼式万向节和伸缩型球笼式万向节被广泛地应用在具有独 立悬架的转向驱动桥中,在靠近转向轮一侧采用Birfield型万向节,靠 近差速器一侧则采用伸缩型球笼式万向节。伸缩型万向节还被广泛地应 用到断开式驱动桥中。

万向节设计

用于转向驱动桥

用于变速器与 驱动桥之间

Te max ,i1

来 确 定 按驱动轮打滑 来确定 按日常平均使 用转矩来确定

Tse1 =

kdTemax ki1i fη n ′ G2m2 ϕ rr

Tse2 =

kdTemax ki1i f i0η 2n ′ G1m1ϕ rr

TSS1 =

i0imηm Ft rr T 1= SF i0imηmn

4、万向节叉的强度计算

万向节叉在与十字轴联接处,产生支承反力; 在与十字轴轴孔中心线成45º的B—B截面处为危险截面;

弯曲应力

σw =

F.e ≤ [σw ] = 50~80MPa W

扭转应力

F.a τ= ≤ [τ ] = 80~160MPa W t

5、十字轴万向节的传动效率

η0 =1− f

d1 2tanα r π

其中双联式万向节是由两个十字轴万向节组合而成。为 了保证两万向节连接的轴工作转速趋于相等,可设有分度机 构。偏心十字轴双联式万向节取消了分度机构,也可确保输 出轴与输入轴接近等速。 双联式万向节的主要优点是允许两轴间的夹角较大(一 般可达50°,偏心十字轴双联式万向节可达60°),轴承密 封性好,效率高,工作可靠,制造方便。缺点是结构较复杂, 外形尺寸较大,零件数目较多。

第四章 万向传动轴设计

第四章万向节传动轴设计汽车设计A,武汉理工大学,汽车学院详解

传

分析和受力分析

动 轴

单十字轴万向节传动

5 传动轴的设计

附加弯矩

设 计

双万向节传动 多万向节传动

4 万向节设计计算

5 传动轴设计

临界转速

6 中间支撑设计

万向传动轴的应用 • 变速器与驱动桥的主减速器之间

十字轴万向节

• 车轮和差速器之间

等速万向节(球笼式、球叉式)

• 驱动桥

• 多轴驱动

• 方向盘和转向器

保证所连接的两轴尽可能 等速旋转,使得由于万向 节夹角而产生的附加载荷、 振动和噪声应在允许范围 内,不产生共振现象

传动效率高、使用 寿命长、结构简单、 容易维修

第 1 概述

四 2 万向节的结构形式

章

不等速万向节

万

准等速万向节

向

等速万向节

节

与 3 万向节传动的运动

传

分析和受力分析

动 轴

单十字轴万向节传动

多万向节传动

4 万向节设计计算

5 传动轴设计

临界转速

6 中间支撑设计

2.2 准等速万向节 (双联式万向节 三销轴式万向节) 准等速万向节是根据双万向节可以实现等速传动的原理设计的

万向节叉

十字轴 油封

万向节叉

双联式万向节实际上是由两个 十字轴万向节组合而成

优点: 允许两轴间的夹角较大(可达 50°) 轴承密封性能好、效率高、 工作可靠、不需特殊的工艺设备

第 1 概述

四 2 万向节的结构形式

章

不等速万向节

万

准等速万向节

向

等速万向节

节

与 3 万向节传动的运动

传

分析和受力分析

动 轴

单十字轴万向节传动

汽车设计-4万向传动

按日常平均使用转矩来确定

Tsf 1

Ft rr io i m m n

Tsf 2

Ft rr 2i m m n

静强度计算,计算载荷 T1 取 Tsel 和 Tssl 的最小值或取Tse2和 Tse2 的最小 值,即 T1 =min[Tsel,Tssl]或 T1 = min[Tse2,Tse2] ; 疲劳寿命计算,计算载荷 T1 取Tsfl或Tsf2。

1).毛毡油封 2).双刃口油封 3).多刃口油封

二、准等速万向节

Near Constant Velocity Universal Joint

1.双联式 (越野车转向驱动桥) 2.凸块式(中重型汽车转向驱动桥) 3.三销轴式(中重型越野车转向驱动桥) 4.球面滚轮式万向节 凸块式和三销式都是由双联式演变而来。 十字轴可认为是四销轴,三销轴实际上 是将十字轴中的一个轴去掉后的结构。

一、单十字轴万向节传动

主动叉由初始位置转过φ1,从动 叉转过φ2: tg φ1 = tg φ2 cosα 2 cos 1 1 sin 2 cos2 1

T11 T2 2

1 sin 2 cos2 1 T2 T1 cos

T2 max

T1 cos

T2 min T1 cos

四、等速万向节传动

球笼式万向节等速原理

外滚道中心点A与内滚道中心点B 分别位于万向节中心O的两边, 且与O等距。 AC=BC,AO=BO,CO=CO

当主动轴与从动轴处于任意夹角α 时,C点都处于主动轴与被动轴 夹角的平分线上。

球叉式万向节等速原理

第四节

万向节设计

一、万向传动的计算载荷T1

万向传动轴因布置位置不同,计算载荷是不同的有三种计算方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节 万向节结构方案分析

一、十字轴万向节 典型的十字轴万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶 密封件等组成。 目前常见的滚针轴承轴向定位方式有盖板式(图4—1a、b)、卡环式(图4—1c、d)、瓦盖 固定式(图4—1e)和塑料环定位式(图4—1f)等。

盖板式轴承轴向定位方式的一般结构(图4—1a)是用螺栓1和盖板3将套筒5固定在万向 节叉4上,并用锁片2将螺栓锁紧。它工作可靠、拆装方便,但零件数目较多。有时将弹性盖 板6点焊于轴承座7底部(图4—1b),装配后,弹性盖板对轴承座底部有一定的预压力,以免 高速转动时由于离心力作用,在十字轴端面与轴承座底之间出现间隙而引起十字轴轴向窜 动,从而避免了由于这种窜动造成的传动轴动平衡状态的破坏。卡环式可分为外卡 式(图 4—1c)和内卡式(图4—1d)两种。它们具有结构简单、工作可靠、零件少和质量小的优点。 瓦盖固定式结构(图4—1e)中的万向节叉与十字轴轴颈配合的圆孔不是一个整 体, 而是分成 两半用螺钉联接起来。这种结构具有拆装方便、使用可靠的优点,但加工工艺较复杂。塑料 环定位结构(图4—1f)是在轴承碗外圆和万向节叉的轴承孔中部开一环形槽,当滚针轴承动

直槽滚道型球叉式万向节(图4—6b), 两个球叉上的直槽与轴的中心线倾斜相同的角度, 彼此对称。在两球叉间的槽中装有四个钢球。由于两球叉中的槽所处的位置是对称的,这便 保证了四个钢球的中心处于两轴夹角的平分面上。 这种万向节加工比较容易, 允许的轴间夹 角不超过20°,在两叉间允许有一定量的轴间滑动。 圆弧槽型球叉式万向节主要应用于轻、 中型越野车的转向驱动桥中。 直槽型球叉式万向 节主要应用于断开式驱动桥中, 当半轴摆动时, 用它可补偿半轴的长度变化而省去滑动花键。 圆弧槽型球叉式万向节作为转向驱动桥的传力构件时, 万向节旋转轴线应与车桥的轴线 相重合,以避免发生万向节的摆动现象。为了不至于在万向节转角接近最大值时,放置传力 钢球的主、 从动叉的交叉槽趋于平行位置导致钢球无法约束而自动散开, 造成万向节装配关 系的破坏, 在设计时应使两叉的最大夹角大于车轮的最大转角, 同时万向节中心应位于转向 主销轴线上。另外,应保证在万向节处于最大转角时,各传力钢球与定心钢球之间不接触, 至少使传力钢球与定心钢球在此情况下的间隙不小于5mm,且使各钢球与万向节轴头均匀地 预紧在一起, 使得在任意方向旋转时能通过万向节的两个传力钢球来传递转矩, 避免靠一个 钢球来传递,从而防止产生过载现象。

3.三销轴式万向节三销轴式万向节 (图4—5)是由双联式万向节演变而来。 它主要由两个偏心轴叉、 两个三销轴和六个滚针 轴承组成。三销轴式万向节允许所连接的两轴最大夹角为45°,易于密封。但其外形尺寸较 大,零件形状较复杂,毛坯需要精确模锻。由于在工作中三销轴间有相对轴向滑动,万向节 的两轴受有附加弯矩和轴向力, 所以主动轴一侧需装轴向推力轴承。 这种结构目前用于个别 中、重型越野车的转向驱动桥。

杂,外形尺寸较大,零件数目较多。当应用于转向驱动桥时,由于双联式万向节轴向尺寸较 大, 为使主销轴线的延长线与地面交点到轮胎的接地印迹中心偏离不大, 就必须用较大的主 销内倾角。

2.凸块式万向节 对于凸块式万向节(图4—4), 就运动副来看也是一种双联式万向节。 它主要由两个万向 节叉1和4以及两个特殊形状的凸块2和3组成。 两凸块相当于双联万向节装置中两端带有位于 同一平面上的两万向节叉的中间轴及两十字销,因此可以保证输入轴与输出轴近似等速。 这 种结构工作可靠,加工简单,允许的万向节夹角较大(可达50°)。但是由于工作面全为滑动 摩擦,所以效率低,摩擦表面易磨损,且对密封和润滑要求较高。它主要用于中型以上越野 车的转向驱动桥。

配合装入万向节叉到正确位置时, 将塑料经万向节叉上的小孔压注到环槽中, 待万向节叉上 另一与环槽垂直的小孔有塑料溢出时,表明塑料已充满环槽。这种结构轴向定位可靠,十字 轴轴向窜动小,但拆装不方便。为了防止十字轴轴向窜动和发热,保证在任何工况下十字轴 的端隙始终为零,有的结构在十字轴轴端与轴承碗之间加装端面止推滚针或滚柱轴承。 滚针轴承的润滑和密封好坏直接影响着十字轴万向节的使用寿命。毛毡油封由于漏油 多,防尘、防水效果差,在加注润滑油时,在个别滚针轴承中可能出现空气阻塞而造成缺 油,已不能满足越来越高的使用要求。结构较复杂的双刃口复合油封(图4—2a),其中反装 的单刃口橡胶油封用作径向密封, 另一双刃口橡胶油封用作端面密封。 当向十字轴内腔注入 润滑油时, 陈油、 磨损产物及多余的润滑油便从橡胶油封内圆表面与十字轴轴颈接触处溢出, 不需安装安全阀,防尘、防水效果良好。在灰尘较多的条件下使用时,万向节寿命可显著 提高。图4—2b为一轿车上采用的多刃口油封,安装在无润滑油流通系统且一次润滑的万向 节上。 十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低。但所连接的两 轴夹角不宜过大,当夹角由4°增至16°时,十字轴万向节滚针轴承寿命约下降至原来的 1/4。

三、等速万向节 1. 球叉式万向节 球叉式万向节按其钢球滚道形状不同可分为圆弧槽和直槽两种形式。 圆弧槽滚道型的球叉式万向节(图4—6a)由两个万向节叉、四个传力钢球和一个定心钢 O1和O2到万向节中心O 球组成。 两球叉上的圆弧槽中心线是以O1和O2为圆心而半径相等的圆, 的距离相等。当万向节两轴绕定心钢球中心O转动任何角度时,传力钢球中心始终在滚道中 心两圆的交点上,从而保证输出轴与输入轴等速转动。这种球叉式万向节结构较简单,可以 在夹角不大于32°~33°的条件下正常工作。由于四个钢球在单向传动中只有两个传递动 力,故单位压力较大,磨损较快。另外,这种万向节只有在传力钢球与滚道之间具有一定的 预紧力时, 才能保证等角速传动。 预紧力用选择不同尺寸级别的传力钢球来保证。 在使用中, 随着磨损的增加,预紧力逐渐减小以至消失,这时两球叉之间便发生轴向窜动,从而破坏了 传动的等速性,严重时会造成钢球脱落。

四、挠性万向节 挠性万向节依靠其中弹性元件的弹性变形来保证在相交两轴间传动时不发生干涉。 弹性 元件可以是橡胶盘、·橡胶金属套筒、铰接块、六角环形橡胶圈等多种形状。 盘式挠性万向节的弹性元件通常是4~12层的橡胶纤维或橡胶帘布片结构,并用金属零 件加固。在挠性万向节装配时,通常使纤维层依次错开,以便于当挠性盘变形时,保证纤维 帘布层承受最小的力。 六角环形橡胶挠性万向节的橡胶与用钢或铝合金制成的金属骨架硫化 在一起。为了使橡胶与金属可靠地结合,在硫化之前,骨架镀一层黄铜覆盖层。使用这种万 向节时, 为了保证高速转动时传动轴总成有良好的动平衡, 常在万向节所连接的两轴端部设 专门机构保证对正中心。图4—8a为具有球面对中机构的环形挠性万向节。这种结构中装有 无需润滑的球形滑动对中轴承, 如能正确选择轴承配合, 可使其内部在装配后具有适当的预 紧力。为使万向节有必要的寿命,总是设法使其轴向位移引起的轴向力、侧向位移引起的侧 向力和万向节工作角引起的力矩尽可能小, 使挠性万向节主要传递工作转矩。 有的结构允许

目前结构较为简单、应用较为广泛的是Birfield型球笼式万向节(图4—7b)。它取消了 分度杆,球形壳和星形套的滚道做得不同心,令其圆心对称地偏离万向节中心。这样,即使 轴间夹角为0°,靠内、外子午滚道的交叉也能将钢球定在正确位置。当轴间夹角为0’时, 内、 外滚道决定的钢球中心轨迹的夹角稍大于11°, 这是能可靠地确定钢球正确位置的最小 角度。滚道的横断面为椭圆形,接触点和球心的连线与过球心的径向线成45‘角,椭圆在接 触点处的曲率半径选为钢球半径的1.03~1.05倍。当受载时,钢球与滚道的接触点实际上 为椭圆形接触区。 由于工作时球的每个方向都有机会传递转矩, 且由于球和球笼的配合是球 形的, 因此对这种万向节的润滑应给予足够的重视。 润滑剂的使用主要取决于传动的转速和 角度。在转速高达1500r/min时,一般使用防锈油脂。若转速和角度都较大时,则使用润滑 油。 比较好的方法是采用油浴和循环油润滑。 另外, 万向节的密封装置应保证润滑剂不漏出, 根据传动角度的大小采取不同形式的密封装置。 这种万向节允许的工作角可达42°。 由于传 递转矩时六个钢球均同时参加工作,其承载能力和耐冲击能力强,效率高,结构紧凑,安装 方便。但是滚道的制造精度高,成本较高。 伸缩型球笼式万向节(图4—7c)结构与一般球笼式相近,仅仅外滚道为直槽。在传递 转矩时,星形套与筒形壳可以沿轴向相对移动,故可省去其它万向传动装置中的滑动花键。 这不仅使结构简单,而且由于轴向相对移动是通过钢球沿内、外滚道滚动实现的,所以与滑 动花键相比,其滚动阻力小,传动效率高。这种万向节允许的工作最大夹角为20°。 Rzeppa型球笼式万向节以前主要应用于转向驱动桥中, 目前应用较少。 Birfield型球 笼式万向节和伸缩型球笼式万向节被广泛地应用在具有独立悬架的转向驱动桥中, 在靠近转 向轮一侧采用Birfield型万向节, 靠近差速器一侧则采用伸缩型球笼式万向节, 以补偿由于 前轮跳动及载荷变化而引起的轮距变化。伸缩型万向节还被广泛地应用到断开式驱动桥中。

二、准等速万向节 1. 双联式万向节 双联式万向节(图4—3)是由两个十字轴万向节组合而成。 为了保证两万向节连接的轴工 作转速趋于相等,可设有分度机构。偏心十字轴双联式万向节取消了分度机构,也可确保输 出轴与输入轴接近等速。五分度杆的双联式万向节,在军用越野车的转向驱动桥中用得 相当广泛。此时采用主销中心偏离万向节中心1.0~3. 5mm的方法,使两万向节的工作转速 接近相等。双联式万向节的主要优点是允许两轴间的夹角较大(一般可达50°,偏心十字轴 双联式万向节可达60°),轴承密封性好,效率高,工作可靠,制造方便。缺点是结构较复

第一节

概述Leabharlann 万向传动轴由万向节和传动轴组成, 有时还加装中间支承。 它主要用来在工作过程中相 对位置不断改变的两根轴间传递转矩和旋转运动。 万向传动轴设计应满足如下基本要求: 1)保证所连接的两轴相对位置在预计范围内变动时,能可靠地传递动力。 2)保证所连接两轴尽可能等速运转。 由于万向节夹角而产生的附加载荷、 振动和噪声应 在允许范围内。 3)传动效率高,使用寿命长,结构简单,制造方便,维修容易等。 万向传动轴在汽车上应用比较广泛。 在发动机前置后轮或全轮驱动的汽车上, 由于弹性 悬架的变形, 变速器或分动器输出轴与驱动桥输入轴的轴线相对位置经常变化, 所以普遍采 用十字轴万向传动轴。在转向驱动桥中,内、外半轴之间的夹角随行驶需要而变,这时多采 用等速万向传动轴。当后驱动桥为独立悬架时,也必须采用万向传动轴。 万向节按扭转方向是否有明显的弹性, 可分为刚性万向节和挠性万向节。 刚性万向节是 靠零件的铰链式连接传递动力的,可分成不等速万向节(如十字轴式)、准等速万向节(如双 联式、凸块式、三销轴式等)和等速万向节(如球叉式、球笼式等)。挠性万向节是靠弹性零 件传递动力的,具有缓冲减振作用。 不等速万向节是指万向节连接的两轴夹角大于零时, 输出轴和输入轴之间以变化的瞬时 角速度比传递运动,但平均角速度比为1的万向节。准等速万向节是指在设计角度下工作时 以等于1的瞬时角速度比传递运动,而在其它角度下工作时瞬时角速度比近似等于1的万向 节。输出轴和输入轴以等于1的瞬时角速度比传递运动的万向节,称之为等速万向节。