25 50235-15管道热处理硬度检测报告

热处理检验报告

热 处 理 检 验 报 告

产品名称

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

泵体

Q235B

4

退火

20

100

720

3

720

空冷

热处理结论:

2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

部件名称

材质

件数

热处理方式热ຫໍສະໝຸດ 理工艺要求冷却方式起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

轴套

304(0Cr18Ni9)

8

退火

20

100

350

4

300

空冷

分配器

304(0Cr18Ni9)

8

退火

20

100

350

4

300

空冷

热处理结论:

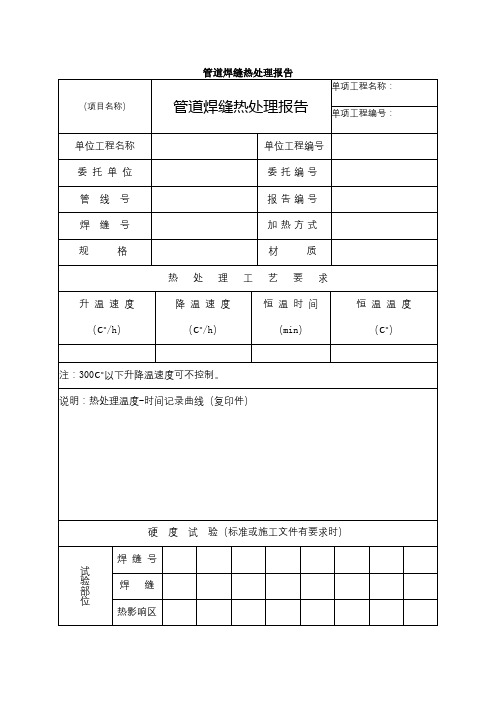

管道焊缝热处理报告

焊缝号

焊缝

热影响区

母材

备注

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

管道焊缝热处理报告

(项目名称)

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度

(℃)

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线(复印件

热处理检验报告

29

29

29

N/A

N/A

N/A

N/A

客户代表:

9 2级 0.04 N/A N/A N/A N/A N/A

均值 29.4 29.6 28.4 28.6 28.2 29.2 28.8 27.8 29.2 N/A

□ 不合格 备注:

硬度检查

抽样编号 淬火硬度(要求≦HRC49) 均值

1 2 3 4 5 6 7 8 9 10 判定

56

57

56

57

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

■ 合格

56

56.33

30

56

56.33

30

N/A

N/A

29

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

Hale Waihona Puke N/AN/AN/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

工业金属管道工程施工规范GB502352022附录A01A017剖析

工业金属管道工程施工规范GB502352022附录A01A017剖析表A.0.1管道元件检查记录工程名称:管道元件名称材质型号/规格单位检查数量几何尺寸检查外观质量检查结果专业工程师:质量检查员:检查人:表A.0.2阀门试验记录工程名称:名称型号/规格公称压力压力试验密封试验上密封试验试验结果介质压力时间介质压力时间介质压力时间施工人员:质量检查员:专业工程师:年月日表A.0.3管道弯管加工记录工程名称:材质规格弯曲半径角度或尺寸偏差圆度褶皱高度弯管厚度热处理温度硬度值HB无损检测结果简图及说明:施工人员:质量检查员:专业工程师:年月日表A.0.4管道热处理报告工程名称:管线号材质规格焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注热电偶布置方式:热处理曲线示意图:(附:热处理自动记录曲线)专业工程师:质量检查员:操作人:年月日表A.0.5管道焊接检查记录工程名称:管线号无损检测方法无损检测比例接头类型管道材质固定或转动焊口焊接方法焊接材料牌号/规格预热温度层间温度后热温度/时间焊工姓名施焊日期/代号外观质量检查结果无损检测结果专业工程师:质量检查员:施工人员:年月日表A.0.6管道安装记录工程名称:序号管道材质管道规格焊接连接法兰连接其他形式连接最大安装偏差(mm)转动口数固定口数压力等级垫片材质机械接口坐标标高平直度铅垂度坡度备注施工人员:专业工程师:质量检查员:年月日表A.0.7管道隐蔽工程(封闭)记录工程名称:管(封闭)隐蔽/附件名称线管线号材质规格管线长度防腐等级/检测结果简图(管线布置、隐蔽的方位、标高尺寸等):隐蔽(封闭)检查结果:建设单位监理单位承包总单位施工单位专业工程师:监理工程师:日月年日月年专业工程师:日月年技术负责人:质量检查员:试验人员:日月年管道补偿装置安装记录A.0.8表工程名称:管线号型式规格材质固定支架间距设计压力设计温度预拉(预压)量备注设计值实测值简图:建设单位监理单位施工单位业主工程师:月年日监理工程师:技术负责人:质量检查员:试验人员:日月年日月年表A.0.9管道支、吊架安装记录工程名称:结构型式、型号、规格坐标位置偏差(mm)管道标高偏差(mm)弹簧调整值备注允许值实测值实测值专业工程师:质量检查员:施工人员:年月日表A.0.10管道静电接地测试记录工程名称:管线号法兰或螺纹接头系统接地接头型式跨接导线电阻值接地线对地电阻值规格材质规格材质建设单位监理单位总承包单位施工单位专业工程师:年月日监理工程师:年月日专业工程师:日月年技术负责人:质量检查员:试验人员:年月日表A.0.11磁粉检测报告工程名称:分项工程名称:委托单位设备/管线号号工件名称材质规格焊接方法坡口型式表面状态热处理状态仪器型号灵敏度试片灵敏度评价磁粉种类磁悬液种类磁悬液浓度磁化通电时间磁轭/触头间距磁场强度检测方法□连续法□干法□磁轭法□荧光磁粉法□剩磁法□湿法□交叉磁轭法磁化电流类型□交流□直流磁化方法磁粉施加方法观察照度检测比例检测标准合格级别工件号/焊缝号缺陷位置缺陷性质缺陷长度(mm)评定等级责任工程师:年月日审核:级别:日月年检测:级别:日年月表A.0.12渗透检测报告工程名称:分项工程名称:委托单位设备/管线号号工件名称材质规格焊接方法热处理状态检测方法对比试块渗透剂型号清洗剂型号显像剂型号环境温度渗透剂施加方法渗透时间清洗方法干燥方法干燥温度及时间显像剂施加方法显像时间观察照度观察方法灵敏度评价后处理检测比例检测标准工件号/焊缝号缺陷位置缺陷性质缺陷长度(mm)评定等级责任工程师:年月日审核:级别:年月日检测:级别:日月年表A.0.13射线检测报告工程名称:分项工程名称:委托单位工件名称设备管线/号材质规格焊接方法热处理状态焦点尺寸胶片型号増感方式像质计型号检测技术等级透照方式检测比例暗室处理方式检测标准合格级别显影温度℃显影时间min水洗时间min透照条件透照焦距mm管电压KV管电流mA源种类源强度Ci曝光时间min焊缝号责任工程师:年月日审核:级别:年月日评片:级别:年月日检测:级别:年月日表A.0.14超声检测报告分项工程名称:材质焊接方法规格坡口型式设备型号热处理状态探头型号探头实测K值试块型号耦合剂检测方法扫查方式表面补偿检测灵敏度扫查速度检测标准检测比例合格级别焊缝号探伤部位缺陷位置波幅缺陷指示长度缺陷长度评定结果责任工程师:审核:级别:年日月年月日检测:级别:月年日表A.0.15管道热处理硬度检测报告工程名称:分项工程名称:委托单位检件名称检件材质检件规格检测比例检测部位硬度合格标准(HB)硬度检测结果(HB)附注:审核:年日月操作:年日月表A.0.16管道系统压力试验和泄露性试验记录工程名称:检查结果试压前检查内容管道组成件安装完毕、正确阀门、法兰、螺栓、垫片安装正确支、吊架安装正确焊缝焊接工作记录齐全焊缝外观检验合格无损检测合格热处理合格安全阀、爆破片及仪表原件等已拆下或加以隔离有盲板标识管线号设计参数压力试验泄露性/真空试验压力温度介质压力介质结论压力介质结论建设单位监理单位承包总单位施工单位专业工程师:监理工程师:年月日年月日专业工程师:年月日技术负责人:质量检查员:试验人员:年月日表A.0.17管道系统吹扫与清洗检查记录工程名称:管线号材质工作介质吹洗化学清洗(脱脂)压力)(MPA流速介质(m/s)鉴定介质方法鉴定管线复位(含垫片、盲板等)检查:建设单位监理单位承包总单位施工单位专业工程师:监理工程师:年月日年月日专业工程师:年日月技术负责人:质量检查员:试验人员:日月年。

利达检测报告(钢管)25

利达检测报告(钢管)25

概述

本报告为利达公司对钢管进行的检测结果报告。

本次检测旨在评估钢管的质量和性能是否符合相关标准和要求。

检测项目

本次钢管检测包括以下项目:

1. 外观检测:检查钢管表面是否有明显的缺陷或损伤。

2. 化学成分分析:通过化学分析确定钢管的成分是否符合规定的标准。

3. 机械性能测试:评估钢管的抗拉强度、屈服强度和延伸性能等机械性能指标。

4. 尺寸测量:测量钢管的外径、壁厚、长度等尺寸参数。

检测结果

根据对钢管的检测,得出以下结果:

1. 外观检测发现钢管表面无明显缺陷或损伤。

2. 化学成分分析显示钢管成分符合相关标准要求。

3. 机械性能测试结果表明钢管具有良好的抗拉强度和屈服强度,并且具备良好的延伸性能。

4. 尺寸测量结果显示钢管的外径、壁厚和长度等参数处于合理

范围内。

结论

根据本次检测结果,可以得出以下结论:

钢管通过了外观检测、化学成分分析、机械性能测试和尺寸测

量等项目的检测,符合相关标准和要求。

钢管的质量和性能良好,

可以用于相关领域的应用。

建议

鉴于钢管通过了全部检测项目并符合要求,建议利达公司可以

将该批钢管投入市场销售或使用。

以上是本次利达检测报告(钢管)25的概述和结果。

如有任何疑

问或需要进一步的信息,请随时联系我们。

谢谢!。

热处理及硬度检查记录

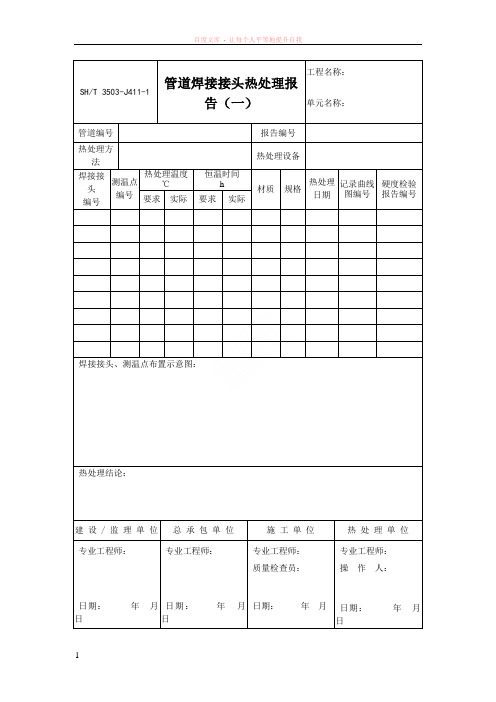

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

硬度测试方法及报告数据处理

C&U

Cooperation & Unity with Our Customers

Cooperation & Unity with Our Customers

C&U

HR A,D,C=100-[(h2-h0)/0.002] HR E,B,G=130-[(h2-h0)/0.002]

Cooperation & Unity with Our Customers

C&U

• 三,维氏硬度 :由英国科学家维克斯首先提出。以 49.03~980.7N的负荷,将相对面夹角为136°的方锥形 金刚石压入材料表面,保持规定时间后,(10-15s)用 测量压痕对角线长度,再按公式来计算硬度的大小。 它适用于较大工件和较深表面层的硬度测定。维氏硬 度尚有小负荷维氏硬度,试验负荷1.961~<49.03N, 它适用于较薄工件、工具表面或镀层的硬度测定;显 微维氏硬度,试验负荷<1.961N,适用于金属箔、极 薄表面层的硬度测定。 它适用于几乎所有金属材料的 硬度检测. GB/T4340.1-2009

Cooperation & Unity with Our Customers

C&U

• TH320全洛氏硬度计

金刚石压头 工作台

操作把手 开关

Cooperation & Unity with Our Customers

C&U

洛氏硬度的测量实际是测量压痕深度,将在规定实验条件 下所测得的压痕深度换算成硬度单位。具体步骤如下 ⑴首先加载初实验力F0,将压头(金刚石圆锥压头或球形 压头)压入试件表面,计初始位移h0 ⑵然后加载主实验力F1,保持一定时间,此时压头位移为 h1,之后卸除主实验力F1。 ⑶保持初始实验力F0,测量此刻的压头位移h2. 最小试料厚度≥10t t为压痕深度 t1=0.002×(100-HRC A) t2=0.002×(130-HRB)

热处理检验报告

产品名称

2BE1253

产品编号

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

泵体

Q235B

4

退火

20

100

720

3

720

空冷

热处理结论:

2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

热处理检验报告

产品名称

2BE1253

产品编号

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

侧端盖

H250

8

退火

20

100

500

2

160

空冷

热处理结论:

2BE1253侧端盖产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

4

退火

20

100

350

4

300

空冷

热处理结论:

2BE1253叶轮产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

[文档可能无法思考全面,请浏览后下载,另外祝您生活愉快,工作顺利,万事如意!]

热处理检验报告

利达检测报告(合金管)25

利达检测报告(合金管)25

报告摘要

本报告旨在对利达公司所生产的合金管的性能和质量进行检测和评估。

合金管是一种高强度、耐腐蚀的管材,常用于工业领域的高压和高温环境。

本次检测共涉及以下几个方面:材料性能、力学性能、化学组成和物理特性。

材料性能

利达公司所生产的合金管采用了高质量的金属合金材料,具有耐腐蚀、高强度、良好的机械性能等特点。

经测试,合金管表面平整、光洁,无明显的缺陷和变形。

力学性能

利达公司的合金管经过力学性能测试,结果显示其具有优异的抗拉强度、屈服强度和延伸率。

合金管在高温和高压条件下仍能保持稳定的性能,不易变形和破裂。

化学组成

利达公司的合金管经过化学成分分析,结果显示其符合相关的标准和规定。

合金管的化学成分稳定,各元素含量均在合适的范围内,不含有有害物质。

物理特性

通过物理特性测试,合金管的密度、硬度和热导率等参数符合预期要求。

合金管具有良好的耐高温性能和导热性能,适用于各种复杂的工作环境。

结论

根据本次检测结果,利达公司生产的合金管具有良好的材料性能、力学性能、化学组成和物理特性。

合金管的各项指标均符合相关的标准要求,能够满足工业领域高压和高温环境的使用需求。

利达公司的合金管经受得住严苛的工作条件,是一个可靠的选择。

[附注]:本报告仅基于本次检测的结果,对于利达公司以往生产的合金管不能做出评估。

如有需要,建议定期进行检测以确保产品质量和性能的持续提高。

工业金属管道工程施工规范GB50235_2010附录A.0.1_A.0.17

表A.0.1管道元件检查记录

. 学习参考.

表 A.0.2 阀门试验记录

. 学习参考.

表 A.0.3 管道弯管加工记录

. 学习参考.

. 学习参考.

表 A.0.4 管道热处理报告

表 A.0.5 管道焊接检查记录

. 学习参考.

表 A.0.6 管道安装记录

. 学习参考.

. 学习参考.

. 学习参考.

表 A.0.7 管道隐蔽工程(封闭)记录

表 A.0.8管道补偿装置安装记录

. 学习参考.

. 学习参考.

表 A.0.9 管道支、吊架安装记录

表 A.0.10 管道静电接地测试记录

表 A.0.11 磁粉检测报告

表 A.0.12 渗透检测报告

表 A.0.13 射线检测报告

表 A.0.14 超声检测报告

表 A.0.15 管道热处理硬度检测报告

表 A.0.16 管道系统压力试验和泄露性试验记录

表 A.0.17 管道系统吹扫与清洗检查记录。

碳钢热处理及硬度检测实验指导书

碳钢热处理及硬度检测实验指导书机械工程学院2014.10.8目录一、实验目的.................................................................................................... 1二、实验设备和仪器........................................................................................ 1三、实验内容及要求........................................................................................ 1四、实验原理及步骤........................................................................................ 1五、实验结果分析及实验报告要求................................................................ 6六、考核方式.................................................................................................... 6一、实验目的了解钢的热处理操作及硬度实验原理,正确设计、制定钢的淬火工艺,利用热处理炉和硬度计进行碳钢的热处理,并用硬度计检测硬度,分析硬度与热处理工艺的关联性,从而增强对热处理原理与工艺的感性认识,加深对热处理的了解。

通过实验,使学生加深对课堂教学内容的理解,掌握热处理的基本原理和工艺基本知识,熟练使用热处理相关仪器设备。

同时可逐步提高从事本专业科学研究实验以及分析和解决实际工程问题的动手能力;提高学生将理论与实践相结合的能力。

工业金属管道工程施工规范GB50235-2010附录

表A.0.1管道元件检查记录

专业资料

专业资料表 A.0.2 阀门试验记录

表 A.0.3 管道弯管加工记录

专业资料

表 A.0.4 管道热处理报告

表 A.0.5 管道焊接检查记录

专业资料

表 A.0.6 管道安装记录

专业资料

专业资料

专业资料

表 A.0.7 管道隐蔽工程(封闭)记录

表 A.0.8管道补偿装置安装记录

专业资料

专业资料

表 A.0.9 管道支、吊架安装记录

表 A.0.10 管道静电接地测试记录

表 A.0.11 磁粉检测报告

表 A.0.12 渗透检测报告

表 A.0.13 射线检测报告

表 A.0.14 超声检测报告

表 A.0.15 管道热处理硬度检测报告

表 A.0.16 管道系统压力试验和泄露性试验记录

表 A.0.17 管道系统吹扫与清洗检查记录。

管道硬度

局部换管:若管道只是局部区域硬度异常,可考虑局部换,

管,局部换通常需满足下述要求(SG0161) a) 拼接焊缝数量:管道长度L≤2m,不得拼接;2m<L≤5m, 允许1个拼接环缝; 5m<L≤10m,允许2个拼接环缝;L> 10m,允许3个拼接焊缝。 b) 拼接段长度不小于2倍管道外径,且不小于500mm。 c) 对弯管拼接段焊缝中心距起弯点不得小于管道外径,且不 小于100mm。

3)原材料的影响

有些管道入厂时其硬度数值就在标准要求的临界值(通常为 下限)附近,经热处理后如大部分管道都需焊后热处理有时 硬度会有所下降,使得硬度满足不了标准要求。 如谏壁电厂反映的一些P91材质管道硬度偏低,数值170HB 左右,查阅钢厂产品质量证明书和入厂钢管理化试验,其硬 度基本都在标准下限附近,180HB多点。

5.硬度异常的一些处理方法

1)硬度偏差若在可接受的范围内,尽量说服用户不 作返修处理:可从仪器误差、操作方法、现场条件等方面解

释硬度测量误差(负偏差)以及考虑设计实际要求强度保证 产品能满足运行要求,毕竟硬度理论上来说应该算是个参考 性的评判标准。

2)硬度偏差若与标准差距太大或用户不接受可考虑 换管,采用局部换管或整体换管需综合考虑可行性 和经济性;若只是焊缝硬度异常可考虑按焊接要求 补焊或重焊,焊后重新热处理。

2)弯后热处理

感应加热时温度不均匀,内、外壁温差常达100~200℃,壁 厚越厚,温差越大,使得金相组织不均匀;且由于冷却速度 快,管内残余应力大,故弯管后需进行热处理。

热处理方式

碳钢弯管:回火,通常不单独回火,按焊后热处理规范与焊 缝同时进行。 合金钢弯管:正火+回火,正火使弯管钢的组织正常化,与 回火配合,可消除内应力,获得良好的综合力 学性能。正火后硬度较高,回火后恢复正常。

硬度测量实验报告[合集]

![硬度测量实验报告[合集]](https://img.taocdn.com/s3/m/179e761059fb770bf78a6529647d27284a733754.png)

硬度测量实验报告[合集]第一篇:硬度测量实验报告硬度测量实验报告一、实验目的1、了解常用硬度测量原理及方法; 2、了解布氏与洛氏硬度的测量范围及其测量步骤与方法;二、实验设备洛氏硬度计、布洛维硬度计、轴承、试块三、实验原理 1.硬度就是表示材料性能的指标之一,通常指的就是一种材料抵抗另一较硬的具有一定形状与尺寸的物体(金刚石压头或钢球)压入其表面的阻力。

由于硬度试验简单易行,又无损于零件,因此在生产与科研中应用十分广泛。

常用的硬度试验方法有:洛氏硬度计,主要用于金属材料热处理后的产品性能检验。

布氏硬度计,应用于黑色、有色金属材料检验,也可测一般退火、正火后试件的硬度。

2.洛氏硬度洛氏硬度测量法就是最常用的硬度试验方法之一。

它就是用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷与主载荷)作用下,压入材料的塑性变形浓度来表示的。

通常压入材料的深度越大,材料越软;压入的浓度越小,材料越硬。

下图表示了洛氏硬度的测量原理。

图: 未加载荷,压头未接触试件时的位置。

2-1:压头在预载荷 P0(98、1N)作用下压入试件深度为h0 时的位置。

h0 包括预载所相起的弹形变形与塑性变形。

2-2:加主载荷 P1 后,压头在总载荷 P= P0+ P1 的作用下压入试件的位置。

2-3:去除主载荷 P1 后但仍保留预载荷 P0 时压头的位置,压头压入试样的深度为h1。

由于P1所产生的弹性变形被消除,所以压头位置提高了 h,此时压头受主载荷作用实际压入的浓度为h= h1-h0。

实际代表主载 P1 造成的塑性变形深度。

h 值越大,说明试件越软,h 值越小,说明试件越硬。

为了适应人们习惯上数值越大硬度越高的概念,人为规定,用一常数 K 减去压痕深度 h 的数值来表示硬度的高低。

并规定0、002mm 为一个洛氏硬度单位,用符号 HR 表示,则洛氏硬度值为: 002.0-Hh kR 3、布氏硬度布氏硬度的测定原理就是用一定大小的试验力 F(N)把直径为 D(mm)的淬火钢球或硬质合金球压入被测金属的表面,保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径 d(mm),然后按公式求出布氏硬度 HB 值,或者根据 d 从已备好的布氏硬度表中查出 HB 值。

材料的硬度检测实验报告

材料的硬度检测实验报告 Modified by JEEP on December 26th, 2020.一 材料的洛氏硬度测定报告一、实验目的:1、了解洛氏硬度计的测试原理。

2、掌握用洛氏硬度计测定材料硬度的方法。

二、实验原理:用圆锥形金刚石压头或钢球压头,在规定的试验力下,垂直压入试件表面。

加载方式为,先加初试验力,这时压痕的深度为h 1,再加总试验力(即初试验力加主试验力),这时压痕的深度为h 2。

经保持规定时间后,以卸除主试验力而保留初试验力时的压痕深度h 3与在初试验力作用下压痕深度h 1之差来表示硬度。

即e =h 3-h 1。

压痕深度越大则硬度越软,但为了符合数值大硬度高的读数习惯,需用下式作以变换:Ch -h -K HR 13 K 常数:采用金刚石压锥时K=100采用钢球作压头时K=130 C =0.002mm 指示器刻度盘上一个分度格 三、实验仪器及原材料1、HR-150型洛氏硬度计2、根据实际情况填写 四、实验步骤:1、置试件于工作台上,顺时针旋转手轮使工件上升至加满初试验力(即小指针至于红点)为止,此时大指针应垂直向上指向标记B(C)处,其偏移不得超过±5分度格,否则另选一点。

2、转动指示器的调整盘,使大指针指向刻度B(C)。

3、向后缓慢推倒加载试验力操纵手柄,保证主试验力在4—6秒内施加完毕。

总试验力保持5秒时间后,向前慢拉加载试验力手柄,卸去主试验力,保留初试验力。

4、此时硬度计表头长指针指向的数据,即为被测试件的硬度值。

5、逆时针转动手轮使工作台下降,更换测试点,重复上述操作。

五、数据记录与处理4-6秒内。

降时间应调整在2、试件的最小厚度应10倍。

大于压痕深度的3、两个测试点之间间隔应大与5mm。

六、思考题1、经过了洛式硬度计的检测后测得已知试样A的洛氏硬度为60HRC,请问被测材料的压痕深度为多少二显微硬度的测定报告一、实验目的:了解显微硬度的测试原理和显微硬度计的使用方法。