动静叶轮叶片倾角对油气混输泵性能影响的研究

分流叶片偏置和叶片进口冲角对螺旋离心式航空燃油泵性能的影响

分流叶片偏置和叶片进口冲角对螺旋离心式航空燃油泵性能的影响分流叶片偏置和叶片进口冲角对螺旋离心式航空燃油泵性能的影响螺旋离心式航空燃油泵作为飞机燃油供应系统中的关键组件,其性能的优劣直接影响到整个系统的工作效率和可靠性。

其中,分流叶片偏置和叶片进口冲角是决定其性能的两个重要参数。

本文将详细探讨分流叶片偏置和叶片进口冲角对螺旋离心式航空燃油泵性能的影响。

首先,我们来了解一下螺旋离心式航空燃油泵的工作原理。

螺旋离心式航空燃油泵通过电机驱动,将油液从进口抽出并加压送往出口。

其核心部件是叶轮,叶轮上有一系列叶片,当电机工作时,叶片会产生离心力,将油液推向出口。

而分流叶片偏置和叶片进口冲角则会影响叶轮的工作状态和离心力的大小。

分流叶片偏置是指分流叶片从叶轮中心偏离的程度。

分流叶片的偏置角度会直接影响到叶轮的离心力。

当分流叶片偏置越大时,离心力也会变大,从而提高了泵的出口压力和流量。

然而,如果分流叶片偏置过大,会导致叶片与泵壳之间的间隙变大,从而引起泄露现象,降低了系统的效率。

因此,对于螺旋离心式航空燃油泵来说,分流叶片偏置需要在合适的范围内进行调整,以实现最佳的性能。

叶片进口冲角是指油液进入叶轮时叶片与进口流动方向的夹角。

叶片进口冲角的改变会影响到油液与叶轮叶片的接触方式和流动状态。

当叶片进口冲角较大时,油液与叶片的接触区域减小,从而减小了泵的进口局部压力。

而当叶片进口冲角较小时,油液与叶片的接触区域增加,从而增加了泵的进口局部压力。

因此,叶片进口冲角的选择需要根据实际应用情况来确定,以实现最佳的性能。

除了分流叶片偏置和叶片进口冲角外,还有其他一些因素也会对螺旋离心式航空燃油泵的性能产生影响。

例如,泵壳和叶轮之间的间隙、电机的功率和转速、泵的进出口直径等。

这些因素的综合影响,决定了泵的出口压力、流量和效率等性能指标。

在实际应用中,为了使螺旋离心式航空燃油泵能够实现最佳的性能,需要进行一系列的优化设计和实验验证。

动叶片重叠系数对油气混输泵输气性能的影响

t e h v r l e f in y a d d l e y l tc r ewe eas b an d u d rd fe e two k n o dto s t h rt eo e al fi e c n ei r i u v r lo o t ie n e i r n r i g c n iin .I c v f f

Ab ta t sr c :Us g f w edsmuai ot r le t h lw f l i xa f w i g smit r u i o f l i lt n s f n l i o waeF u n ,t ef i d na i-l ol a xu ep mp o e l o -

r ltv i o > 1wa r ae h n t a o eaie l tfrm f sg e t rt a h tf r优 一 1 a h a eg sc n e t Th a o tn o > 1 tt e s m a o t n . eg sc n e tf r

MA - n L U ob ,HU h n - u,L I h n ,L nk i Xii , I Ga - o j - Z o gh i E e g I - a S Xi

( o l eo eg n o r gn e ig a z o i.o e h C l g f e En r ya dP we ie r ,L n h u Un v f e .,L n h u 7 0 5 ,C ia En n T a z o 3 0 0 hn )

中图分类号 : 9 3 3 TE 3 . 文献标识 码 : A

Efe to vn ld v ra p n o f ce t n g sta s o t fc fmo i gba eo e lp i gc e f in so a r n p r i

大型立式混流泵和轴流泵叶轮叶片角度调节设计

长沙 利 欧天鹅 有 限公 司 ( 湖南

湖南 利 欧泵业 有 限公 司 ( 湘潭

4 1 O 1 1 4 ) 宋梦 斌

4 1 1 2 0 1 ) 冯 滴清

【 摘

要 】介 绍 了大型 水利 泵站 的轴 流 泵和 混流

控制泵转子轴 向窜动量 ,满足机械密封 工作要 求 ,简化 了使 用平 衡盘 、填料密封的节段式 多级离 心泵 改装机械

间隙增大 ,需要调 整间隙时 ,亦可按前述 方法 调节止推

螺柱,使转子轴向窜动量重新回到适当范围,保证机械

密封有效工作 。 图3 所示止推 装 置中 ,止推 螺柱端部可 做改锥 口或

轮减 速器、螺旋调 节机 构、数码 管显示部 件等组成。减

速器输出轴带动调节杆,调节杆的正反向旋转,迫使轴

承机构及电动机拉杆做上下移动牵动叶轮部件内的连杆

机构 ,使叶片转动 ,达到调节叶片角度的 目的。 由于这 两种 型号 的水泵 都属 大型水 泵设 备 ,其结

灵活 , 各 叶片转 角同步一致 。

[ 2 ] 李 香桂 ,袁茂强 ,程 爱华 . 节 段式多级泵轴 向窜量控

多级泵上 , 用 此止 推装置做机械密封 改造 , 运 行效果 良

好

制方式的优化设计 [ J ] . 水泵技术 ,2 0 1 2( 5 ). GM

( 收稿 日 期: 2 0 1 5 / 0 1 / 1 5 )

( 上接第8 2 页)

要拆开检查非常 困难 ,而且每一 一 片叶 片角度是 否同步 不

以在工厂进行叶 片角度 调 节及联 动检 验 ,确保 了大型水

泵 产 品 出厂 的 制 造 质 量 。

利干观察 。叶轮部件如 图1 所示 。

动叶片重叠系数对油气混输泵输气性能的影向

动叶片重叠系数对油气混输泵输气性能的影向马希金;刘高博;胡忠辉;雷盛;李新凯【摘要】Using flow field simulation software Fluent, the flow field in axial-flow oil-gas mixture pump was simulated for different overlapping coefficients of moving blade and different gas contents, and the pressure field and velocity distribution on the surfaces of moving and stationary blades were obtained. Further the overall efficiency and delivery lift curve were also obtained under different working conditions. It was shown by analysis that: the overall efficiency of the pump with overlapping coefficient m>l was remarkably higher than that with m=1. The relative lift was decreased with the increase of gas content. The relative lift for m>1 was greater than that for m=l at the same gas content. The gas content for m>1 was higher than that for m=l at the same relative lift. Therefore, the overall efficiency of the pump was improved by using the overlapping coefficient greater than 1.%利用Fluent流场模拟软件,通过对轴流武油气混输泵不同的动叶片重叠系数下不同含气率进行流场模拟,得出其动叶、静叶压力场及速度分布,进而得到不同工况下整机效率及扬程曲线.经分析动叶片重叠系数m>1的整机效率明显高于m=1的整机效率.两者的相对扬程都随着含气率的增大而降低,在相同的含气率下,重叠系数m>1的相对扬程大干m=1的相对扬程,在相对扬程相同时,m>1的含气率大干m=1的含气率.由此表明选用重叠系数大干1时可以提高整机性能.【期刊名称】《兰州理工大学学报》【年(卷),期】2011(037)003【总页数】5页(P55-59)【关键词】动叶片重叠系数;压力分布;速度分布;含气率;整机效率【作者】马希金;刘高博;胡忠辉;雷盛;李新凯【作者单位】兰州理工大学能源与动力工程学院,甘肃兰州,730050;兰州理工大学能源与动力工程学院,甘肃兰州,730050;兰州理工大学能源与动力工程学院,甘肃兰州,730050;兰州理工大学能源与动力工程学院,甘肃兰州,730050;兰州理工大学能源与动力工程学院,甘肃兰州,730050【正文语种】中文【中图分类】TE933.3油气混输泵是专门输送原油及天然气的主要设备,一般泵在输送气液混合物时,气泡的运动情况对泵的性能有很大影响.随着气泡在泵叶轮内聚集的情况不同,可能造成泵效率和扬程大幅度下降,甚至使泵的运行不稳定或产生断流,故而气液多相流混输泵的输气性能是很重要的[1].气液两相流是最简单的多相流模型,因此,从研究气液两相流泵入手,分析在2种动叶片重叠系数下不同含气率对油气混输泵性能的影响[2].1 动叶片重叠系数采用整体建模方法,将吸入室、压缩级和压出室装配到一起,进行流场模拟,以了解整机内部流动状况.采用奇点分布法设计压缩级动叶,用流线法设计静叶,通过对不同动叶片重叠系数在不同含气率下压缩级压力、速度的模拟分析,得出其对整机性能的影响.本文采用YQH-100型多级油气混输泵作为样机,其流量为100m3/h,扬程为85m,转速为2 950r/min,轴功率为55kW,含气率为0~0.8,效率为33%.1)轴流式气液两相流泵的扬程预测公式为[3-4]式中:H 为扬程,m;χ为气相质量含气率;p为压强,Pa;v为流体速度,m/s;Z为到任意测量基准面的高程,m;g为重力加速度,m/s2;下标g、l分别表示气相和液相;下标m表示气液两相流泵扬程;下标1、2分别表示泵的进口和出口.2)效率的预测:式中:Hm为混输泵扬程;M 为动量,N·m;n为转速,r/min;qm,tp为质量流量,kg/s;qm,tp=qV,gρgg+qV,lρ1g,qV 为体积流量,m3/s.3)重叠系数m表明叶片的重叠程度[5].m>1时叶片相互重叠,m<1时叶片间没有重叠.即2 模型创建与网格划分样机单个压缩级由一个叶轮(动叶)和一个导叶(静叶)组成.动叶轮叶片数为4,导叶叶片数为9.设计转速为2 950r/min,设计流量为100m3/h,单级增压0.1~0.4MPa,级数为5级.2.1 创建叶轮模型叶轮模型的创建步骤如下:① 计算比转速,估算效率确定转速;② 确定轮毂比、叶轮直径和叶片数;③确定计算截面,取3个等距截面;④叶片进口来流方向设为法向,计算出轴面速度和叶轮出口速度环量分布规律,计算各截面出口速度三角形;⑤ 选择几何参数;⑥ 计算各截面翼型厚度坐标;⑦画出叶片各截面翼型图,并转换成柱面坐标;⑧ 将所得坐标导入UG中,生成样条曲线,利用曲线网格命令,生成曲面,缝合,得到如图1所示叶片三维模型[6-8].2.2 数值方法流场模拟时,液相用水来代替油,气相为空气.紊流计算采用标准k-ε模型[9],其k方程为图1 叶片三维模型Fig.1 Three-dimensional model of pump blades式中:σε为紊流脉动动能耗散率的普朗特数,σε=1.31 4,σk=1.0,Cμ=0.09. 该模型适用于任意含量的第2相,本模拟中气相含量变化比较大.速度-压力耦合计算采用simple算法,非定常计算采用一阶精度隐式时间项,近壁面处理使用标准壁面函数,多相流计算采用欧拉模型,液体为连续相,气体为离散相.2.3 边界条件设定进口速度为1.47m/s,给定出口压力为0.21MPa,规定与出口平面垂直方向各个变量梯度为零,满足流量守恒条件.壁面由叶片工作面、叶片背面、轮毂组成.假设壁面处无速度滑移,湍流脉动为零,叶片及动叶轮部分轮毂设为旋转面,其余面设为静止面.在网格的分界面,即动叶与静叶流体交界处,通过分界面的流量由两分界面的区域面积计算.3 数值模拟结果及分析3.1 数值模拟结果对动叶片重叠系数m>1和m=1两种情况下不同含气率的泵内部流场进行模拟[10],动叶片、静叶片压力场和速度矢量模拟结果如图2~5所示.3.2 数值模拟结果分析3.2.1 静压力分析由含气率下动叶、静叶静压分布图2和图4可知,m>1的动叶片背面前端与m =1时相比有着较大范围的低压区,动叶工作面的尾部压力分布不均匀,压力梯度较大,尤其是在m>1时较为明显,而且压力梯度随着含气率的增大而增大.两重叠系数下动叶工作面的静压均成径向分布,而且半径越大,静压力越大.各含气率下,动叶背面的压力均沿轴向分布,重叠系数m=1时表现尤为突出.静叶背面的压力均低于工作面压力,静压压力沿叶片方向的压力梯度随着含气率的增大而减小.m>1时,压力沿静叶片背面分布均匀,m=1时,静叶片背面中部在低含气率时靠近轮毂和轮缘处出现压力陡增的两个区域.图2 2种重叠系数含气率为0.3时叶片表面的静压分布(kPa)Fig.2 Static pressure on blade surface for two overlapping coefficients and gas content of 0.3(kPa)图3 2种重叠系数含气率为0.3时叶片表面的速度矢量分布(m/s)Fig.3 Velocity vector distribution on blade surface for two overlapping coefficients and gas content of 0.3(m/s)图4 2种重叠系数含气率为0.8时叶片表面的静压分布(kPa)Fig.4 Static pressure distribution on blade surface for two overlapping coefficients and gas content of 0.8(kPa)图5 2种重叠系数含气率为0.8时叶片表面的速度矢量分布(m/s)Fig.5 Velocity vector distribution on blade surface for two overlapping coefficients and gas content of 0.8(m/s)3.2.2 叶片表面速度分析由图3和图5可知,流体对动叶片的头部靠近叶根部的冲击较小,m=1的动叶头部产生冲击的范围比m>1时大.受叶片周期性的影响,在动叶片重叠系数m>1时动叶片背面轮缘处的中部及重叠系数m=1时动叶片轮缘处尾部速度明显较大.2种重叠系数下的静叶设计参数完全相同,但由于受到前后级不同设计参数动叶的影响,m>1时叶片背面产生了径向漩涡,头部的流动冲击小,m=1的叶片背面产生了轴向漩涡,头部冲击比较大;m>1时叶片工作面流动混乱,尾部轮缘受到下级动叶速度较大的冲击,通过叶片头部的轮毂处形成一股强列的射流,沿叶根部逆流而上,进入动静叶轮之间的过度段,从而对过度段流动情况造成一定的影响.m =1的静叶片工作面由于没有受到下级动叶头部的冲击,流动比较均匀.3.3 外特性分析由数值模拟分析得到整机的效率及扬程曲线如图6和图7所示.图6 2种重叠系数整机效率与含气率关系曲线Fig.6 Relationship between overall efficiency and gas content for two overlapping coefficients图7 2种重叠系数整机相对扬程与含气率关系曲线Fig.7 Relationship between relative lift and gas content for two overlapping coefficients由图6两种重叠系数整机效率与含气率关系曲线图看出,两种重叠系数的效率均随着含气率的增加而降低,但重叠系数大于1的动叶效率明显高于重叠系数等于1时的效率,这是由于相对损失的能量而言流体获得的能量处于主导地位,因此效率高于后者.图7两种重叠系数整机相对扬程(相对扬程指气液混合物扬程与纯水扬程的比值)与含气率关系曲线可以看出,两者的相对扬程都随着含气率的增大而降低.在相同的含气率下,m>1的相对扬程大于m=1时的情况,这表明在同种含气率下前者有着较大的增压性能.在相对扬程相同时,m>1的含气率大于m=1的含气率,这表明在保证同样增压性能的条件下,重叠系数大的叶片更能适应含气率在较大范围内变化.当然重叠系数取得过大就会造成损失的增加,降低整机效率.4 结论1)2种重叠系数的压缩级动叶表面的压力在各种含气率下分布都比较均匀,静叶片背面压力分布有差异,重叠系数m>1时静压分布较为均匀.2)各含气率下2种重叠系数所对应的动叶面无论是工作面还是背面其速度分布都比较均匀,流动情况比较理想.静叶片表面的速度变化不大,但由于静叶段的流动比较紊乱,流动损失也较大,是能量损失的主要部位.3)通过对2种不同重叠系数的内部流动情况和外特性分析可知,m>1的整机性能无论是效率还是对流体的增压能力均大于m=1的性能,所以整机模型采用动叶片重叠系数大于1的情况.参考文献:[1]郑俐丹,赵宏,薛敦松.油气多相混输泵的最新研制进展[J].水泵技术,2001(3):15-19.[2]薛敦松,朱宏武.螺旋轴流式油气多相泵的应用[J].石油矿场机械,1997(3):37-41.[3]黄思,李汗强,班耀涛,等.叶片式气液混输泵扬程的一种估算方法[J].石油机械,1999,27(9):12-13,26.[4]李清平,薛敦松,朱宏武,等.螺旋轴流式多相泵的设计与实验研究[J].工程热物理学报,2005,26(1):84-87.[5]王福军.流体动力学分析[M].北京:清华大学出版社,2004:120-121. [6]王桃,严敬.低比转速离心叶轮圆柱形叶片的三维建模方法[J].兰州理工大学学报,2010,36(2):43-46.[7]马希金,曲鑫,肖兴均,等.轴流式油气混输泵叶片的三维建模[J].排灌机械,2008(1):15-17.[8]马希金,邵莲.油气混输泵叶片参数匹配的优化[J].西华大学学报,2009,28(3):74-77.[9]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.[10]李清平.螺旋轴流式多相泵原理机设计初探及其内部气液两相流动的三维数值分析[D].北京:石油大学,1998.。

叶片掠角和翼型冲角对气液混输泵性能的影响

叶片掠角和翼型冲角对气液混输泵性能的影响叶片掠角和翼型冲角对气液混输泵性能的影响随着工业技术的发展,液体输送领域对泵技术的需求也越来越高。

气液混输泵作为一种常用的液体输送设备,叶片掠角和翼型冲角作为其关键参数,对其性能有着重要的影响。

本文将详细探讨叶片掠角和翼型冲角对气液混输泵性能的影响。

首先,介绍叶片掠角和翼型冲角的基本概念。

叶片掠角是指叶轮叶片与进口流体流向之间的夹角,也叫做进口夹角,通常用β表示。

翼型冲角则是指叶片流线与切点切线之间的夹角,用α表示。

这两个参数可以直接影响流体通过泵的效率和能源消耗。

其次,分析叶片掠角对气液混输泵性能的影响。

叶片掠角的大小直接影响叶轮的进口流量。

当叶片掠角较小时,进口流量增大,流体通过泵的能力增强,从而提高泵的输送效率。

而如果叶片掠角过大,则会导致流体在叶片和泵壳之间产生剧烈的涡流和能量损失,从而降低泵的工作效率。

因此,适当选择叶片掠角对于提高气液混输泵性能至关重要。

然后,探讨翼型冲角对气液混输泵性能的影响。

翼型冲角的大小决定了流体在叶轮上的流动路径及流速分布。

较小的翼型冲角可以减小流体流经叶轮时的湍流损失,从而提高泵的效率。

而较大的翼型冲角则会导致流体通过叶轮时的湍流增大,增加能量耗散,降低泵的工作效率。

因此,正确选择翼型冲角能够改善泵的运行质量。

叶片掠角和翼型冲角对气液混输泵性能的影响是相互关联的。

通过合理调整叶片掠角和翼型冲角,可以使气液混输泵在不同工况下都能实现较高的输送效率和较低的能耗。

另外,还需要注意的是,叶片掠角和翼型冲角的选择还受到其他因素的影响。

例如,泵的设计流量、压力和输送介质的性质等都会对叶片掠角和翼型冲角的选择提出要求。

因此,在实际应用中,应综合考虑各种因素,并进行合理的优化设计。

综上所述,叶片掠角和翼型冲角是影响气液混输泵性能的重要参数。

合理选择叶片掠角和翼型冲角,可以提高泵的输送效率、降低能耗,实现更高效的液体输送。

在泵的设计和优化过程中,需要充分考虑各种因素,确保叶片掠角和翼型冲角的选取能够适应不同工况的要求综上所述,叶片掠角和翼型冲角是气液混输泵性能的关键参数。

工程机械用液力变矩器叶片角对其性能的影响

工程机械用液力变矩器叶片角对其性能的影响雷景媛;惠记庄;张泽宇;武琳琳;郑恒玉【期刊名称】《筑路机械与施工机械化》【年(卷),期】2018(035)002【摘要】为了得到高效率的液力变矩器,对工作轮叶片角与变矩器性能之间的关系进行了研究.根据变矩器的能量损失和平衡建立了某工程机械用液力变矩器的数学模型,得到了转速比为0.12和0.28时工作轮叶片出口角度对变矩器效率、泵轮力矩、涡轮力矩和变矩系数的影响规律;通过Im-ageware建立了变矩器的流道模型,并进行高速比工况的三维流场数值模拟,对泵轮和导轮不同出口角时变矩器的原始特性进行了对比分析.结果表明,导轮出口角的大小对变矩器性能有较大影响,角度过大或者过小都会降低变矩器的效率.【总页数】8页(P89-96)【作者】雷景媛;惠记庄;张泽宇;武琳琳;郑恒玉【作者单位】长安大学工程机械学院,陕西西安710064;长安大学工程机械学院,陕西西安710064;长安大学公路养护装备国家工程实验室,陕西西安710064;长安大学工程机械学院,陕西西安710064;长安大学工程机械学院,陕西西安710064;长安大学工程机械学院,陕西西安710064【正文语种】中文【中图分类】U415.5【相关文献】1.工程机械用液力变矩器叶片数对其原始特性的影响 [J], 武琳琳;惠记庄;张泽宇;雷景媛;郑恒玉2.基于CFD的叶片周向偏移对液力变矩器的性能影响预测 [J], 陈祥;陈洁3.叶片偏转角对液力变矩器的性能影响规律 [J], 陈祥4.冲压叶片厚度对液力变矩器性能的影响 [J], 闫清东;李新毅;魏巍;陈修齐5.基于DOE及RSM的液力变矩器叶片数对性能的影响及优化 [J], 刘城;潘鑫;闫清东;魏巍因版权原因,仅展示原文概要,查看原文内容请购买。

不同静叶出口角下油气混输泵内部三维流场的数值模拟

不同静叶出口角下油气混输泵内部三维流场的数值模拟马希金;雷盛;刘高博;周升成【摘要】利用Fluent软件对油气混输泵单个压缩级和次级动叶轮组成的流场进行定常模拟,得出其内部压力场、速度场及不同工况下整机效率及相对扬程曲线.结果表明,静叶出口角的选取对首级叶轮叶片工作面和次级叶轮叶片背面的流动影响较大,选取小静叶出口角有利于改善泵内部流场分布状况,提高泵的增压能力和效率.%The software Fluent is used to simulate the constant fluid fields of the single compressor and the following rotor of the oil-gas multiphase pump. The distributions of pressure field,velocity field and the curves of efficiency and relative head are obtained. The results show the selection of static blade outlet-angle is important to the flow on the pressure surface of the former rotor blades and the suction surface of the latter ones. A smaller static blade outlet-angle can improve the fluid field distribution in the multiphase pump and enhance the compressing capacity and the efficiency.【期刊名称】《甘肃科学学报》【年(卷),期】2011(023)002【总页数】4页(P127-130)【关键词】油气混输泵;静叶出口角;三维流场;数值模拟【作者】马希金;雷盛;刘高博;周升成【作者单位】兰州理工大学能源与动力工程学院,甘肃兰州730050;兰州理工大学能源与动力工程学院,甘肃兰州730050;兰州理工大学能源与动力工程学院,甘肃兰州730050;兰州理工大学能源与动力工程学院,甘肃兰州730050【正文语种】中文【中图分类】TE974+.1轴流式油气混输泵用于油田的多相输送中,由于其结构简单、操作方便、对泥砂不敏感、使用寿命较长,能有效防止气液相分离,大大降低生产成本而成为研究的热点[1].对于多级混输泵,不仅要保证混合液尽可能均匀地进入压缩级,使压力损失减小,提高泵的效率和抗空蚀性能,还应尽量保证其不发生相态分离,使之较均匀地进入下一压缩级[2].在多级泵的次级增压单元,一个好的水力模型,由于导叶出口角不匹配,就会使最佳工况流量和扬程大大低于设计值[3].综合运用AutoCAD 和UG NX软件进行压缩级三维建模,对100-YQH轴流式油气混输泵第2代样机模型进行修改,然后使用Fluent软件对单个压缩级和次级叶轮组成的流场进行模拟,静叶出口角依次取60°、70°、80°、90°,同时改变混合液含气率,考察泵体内部流动状况,探讨静叶出口角对泵性能的影响.样机主要参数为:流量Q=100m3/h,扬程H=85m,轴功率P=54kW,效率η=33%[4].样机增压单元由叶轮和导轮组成,叶轮4,导叶叶片数为9.设计转速为2 950r/min,设计流量为100m3/h,单级增压0.1~0.4MPa,级数5级.单个压缩级叶轮模型及其过流区域见图1.计算模型选取一个压缩级及其次级叶轮.为了获取真实进口流态,为计算模型添加了适当长度的上、下游[5].由于非结构网格质量较高,生成速度较快,适合不规则的几何模型,所以选用四面体非结构网格对模型进行网格划分.计算网格在ICEM 软件中生成.若使计算网格更好的描述模型的结构特征,尽量做到不失真,必须对模型进行分块划分网格[6].共包含364 488个网格单元,64 533个网格节点.对动静叶流道、动叶进出口等处网格作适当加密.对计算区域划分的非结构网格见图2. 由于多相混输泵内流场计算时有强烈的旋转、弯曲、三维性、相态分离及可能出现的流动分离,使得其中的湍流呈现各向异性,具有多种湍流尺度.故使用三维雷诺时均N-S方程和标准κ-ε湍流模型作为数学模型,速度压力耦合计算采用Simplec算法[7].为了更好的分析多相混输泵中的相态分离,研究各相在泵中的运动,多相流动采用欧拉模型,假定模型中的运动为相对定常运动,进行定常场计算.在计算过程中,整个计算区域采用2个参照坐标系.叶轮的子区域部分采用的是和泵等速同向的旋转坐标系,称为转子区域;导叶、上游和下游子区域采用静止坐标系,称为定子区域[8].进口界面轴向入流,假定二相混合均匀,相间无速度滑移,轴向速度由进口处气液总的体积和进口面积确定,设定进口速度为1.47m/s.出口界面采用压力出口,保持出口处静压不变,给定出口压力为0.21MPa.网格交界处(及上游的出口和叶轮的入口,叶轮的出口和导轮的入口,导轮的出口和次级叶轮的入口,次级叶轮的出口和下游的入口)设置为网格交界面.叶轮的轮毂和叶片设为转动壁面,旋转速度为2 950r/min,转速和方向与转子区域一致,其他壁面均设置为静止壁面.所有壁面满足无滑移条件,即相对速度为0;压力取第2类边界条件.在近壁区域采用标准壁面函数.规定与出口平面垂直的方向上各个变量的梯度为0,满足质量守恒[9].限于篇幅,只给出了含气率为0.5,静叶出口角为70°下的相关计算结果.叶片表面静压分布云见图3.从图3可以看出,动叶片表面上的压力分布从进口到出口逐渐升高,进口处由于冲击,存在1个狭窄的高压区.总体上,压力过度平稳,对应位置压力面压力高于吸力面.不同工况时叶片压力面的压力变化趋势相似.在贴近进口边的区域压力稍高.紧接着降到最低,然后逐渐升高.靠近轮毂的区域压力上升慢,叶片出口边靠近轮缘区域的压力达到最大.叶片压力面总压的变化趋势与静压相一致.叶轮吸力面的进口存在一个明显的低压区,随着进口流量的不同,低压区的位置和面积大小存在小的变化.当流量从小到大变化时,低压区的位置从靠近进口位置不断向上推进,同时低压区的面积也随着流量的增大而增大.另外,随着流量的增大,最低压力的数值也不断变大.导轮表面的压力变化趋势与叶轮相似,压力过渡比较平稳.含气率一定,随着静叶出口的减小,首级动叶工作面尾部压力分布趋向于更均匀,出口角为70°时动叶工作面尾部压力分布最为均匀;随着出口角的减小,次级叶片中部低压区范围逐渐减小,叶片背面静压分布更趋均匀,出口角为60°时,分布最均匀;静叶背面压力变化范围随着出口角的变小而变小,各出口角下,背面静压力变化范围均随着含气率的增加而减小.压力波动越小,说明静叶背面流动时逆压梯度变小,不容易发生边界层的分离,这对减小混合液相态分离有利.叶片表面的速度矢量分布见图4.从图4可以看出,在动叶片和静叶片表面,气体都拥有比液体大的速度最大值与平均速度,表明在混输泵中两相存在相间速度滑移.在动叶片入口处有流动分离现象,存在明显回流,这是由于流动冲击引起的,回流速度随进口体积流量的变化而变化,动叶片出口和静叶片进口也有类似的流动分离现象,在导轮出口靠近背面区域有旋流出现,存在比较明显的回流而且液相的回流比气相大,回流程度随进口含气率的变化而变化,这是由于叶轮中分离的两相在导轮中重新混合造成的.次级动叶工作面上的压力分布在小的静叶出口角下分布均匀.这是因为随着静叶出口角的减小,流动方向与圆周方向的夹角相应变小,对动叶头部的冲击减弱,从而对相邻动叶背面中部外缘处的速度冲击就小,叶片表面速度分布就会更均匀.静叶出口角变化后,静叶背面的速度分布变化不大,而工作面上的速度分布变化较为明显,这是由于次级动叶对静叶工作面的冲击位置冲击强度发生了变化.静叶出口角为60°时,冲击到静叶工作面上的流体,其速度数量级与此处的流体流速相近,动量交换后,能够随流体一起向静叶出口面流出,与其情况相比,可以有更多的动能转化为压能,导轮效率更好.根据计算结果得到的不同静叶出口角下多相混输泵特性曲线见图5和图6.从图5、6中可以看出,效率和相对扬程在静叶出口角为60°时情况明显要好于其他3种情况.这是由于此时导轮出流与圆周方向间夹角较小,进入次级动叶的流体正预旋变大,圆周速度变大,从而使扬程升高;而流量和转速一定,效率与扬程是正相关的,所以效率也会提高.在三维时均N-S方程的基础上,应用标准k-ε湍流模型对混输泵内部三维湍流流动进行了数值模拟,利用数值模拟结果分析了不同静叶出口角下气液两相在泵内的流动状况,对混输泵的压力、速度和外特性分别进行了讨论.分析表明:静叶出口角大小对首级动叶片工作面和次级动叶片背面的流动影响较大.通过改变静叶出口角可以改变次级叶轮的来流环量,进而影响压缩级的增压性能.静叶出口角为60°时,多相泵增压能力明显提升,压力场及速度分布有很大改善,整机性能及内部流场分布状况总体较好,效率较其他工况显著提高.【相关文献】[1]李清平,薛敦松.油气多相混输泵的开发研究[J].中国海上油气工程,2000,12(1):47-51.[2]李清平.螺旋轴流式多相泵原理机设计初探及其内部气液两相流动的三维数值分析[D].北京:中国石油大学,1998.[3]钱自强.强迫预旋对多级泵叶片进口角的影响[J].排灌机械,1992,10(4):6-8.[4]马希金,郭俊杰,孙永平.轴流式油气混输泵内部CFD分析及优化设计[J].化工机械,2004,31(2):90-92.[5]张学静,李德明.多级导叶式离心泵导叶内部CFD计算分析[J].甘肃科学学报,2006,18(3):47-50.[6]朱培烨.Euler方程的自适应多重非结构网格计算[J].航空计算技术,2003,33(2):251-255.[7]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.[8]张炜,杨军虎,马雷.潜水轴流泵全流道三维湍流数值模拟[J].甘肃科学学报,2007,19(1):105-107.[9]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.。

叶片出口角对化工流程泵流动及结构动力特性的影响

对比分析了流固耦合作用前后预测的扬程值,可以发现流固耦合作用下预测值比非流固耦合作用下预测值低,但模拟误差明显减小了;对比分析交界线的等效应力分布,结果表明:叶片出口角对叶片背面与前后盖板交界线上的等效应力分布影响不大,而对叶片工作面与前盖板交界线在0.6倍出口到0.8倍出口位置以及叶片工作面与后盖板交界线在0.8倍出口到出口位置影响很大,并且等效应力会随叶片出口角的增大而增大;此外还发现在出口附近均出现了应力集中现象;对比分析额定工况下4个叶轮的计算变形量可以发现:适当减少叶片出口角有助于减少变形量,改善叶轮变形分布情况;对比分析叶轮最大等效应力,表明:叶片出口角过大,会导致最大等效应力偏大,过小则会带来较大幅度的交替动载荷;流固耦合作用下的叶轮结构动力特性研究表明:4个方案下的叶轮第一阶固有频率远大于1倍叶频,同时也避开了二次谐波和三次谐波频率,叶片出口角选取较大时,有助于提高固有频率,但过大则会导致振型较大幅度的摆动和扭动,较小时可以使得变形量分布更为均匀。

2.为了更明显地呈现对比分析结果,从而能更直观地掌握叶片出口角对化工流泵内部流动特性的影响,仅针对新设计的4个叶轮模型进行内部非定常流动特性分析,通过分析叶轮中截面上的静压分布,湍动能与速度矢量分布,正则化螺旋度分布以及小流量工况下叶轮轴面上的回流特性,以揭示叶片出口角在不同工况下对内部流动特性的影响规律。研究表明:随着叶片出口角增大,叶轮进口的低压流体区域逐渐向出口方向扩散,在叶片工作面附近存在逆压梯度并有不稳定的低压流体聚集,容易发生流动分离;叶片出口角过大时,湍动能整体偏大,所带来的轴向漩涡有所扩大,尤其是对大流量工况而言,近乎扩大到整个流道;小流量工况下的正则化螺旋度最大,意味着流动容易失稳,从而会产生不稳定流动结构,回流现象随叶片出口角的增大而有所加剧,并且主要是在靠近前后盖板面上发生回流,这个现象和正则化螺旋度预测的失稳特征相吻合;叶片出口角为47°的叶轮中截面上的螺旋度分布出现紊乱现象,同时,既有正向漩涡也有逆向漩涡产生,且强度较大,这可能是由于叶片出口角增大导致叶轮扫掠的尾

叶片角度对输水泵站泵装置水力性能影响分析

导叶叶片数对气液混输泵性能的影响

g iev n s1 . Th ea ie h a u d e h bti h a e wa . Th u p p ro m a c ud b u d a ewa 3 er ltv e d wo l x ii n t e s m y e p m e f r n ewo l e si h l e tri h a e o ud a e h n t a f1 a e . Th r f r ,wh n t e n m b ro ud l ty b te n t e c s f9 g i ev n s t a h to 5 v n s g eeo e e h u e fg i e

a d u d rt ec n iino ifrn u b ro ud a ea dg sc n e t Th rs u ef l n eo i n n e h o d t fdfe e tn m e fg iev n n a o tn . o ep e s r i d a d v lct e y d srb t no vn n tto ay v n swe ed rv d a d t eo e alef in y a d r ltv e d c r e itiu i fmo ig a d sa in r a e r e ie n h v r l fi e c n ea ieh a u v o c we eo ti e u t e. I ss o y a ay i t a o i e e tg sc n e t h v r l ef in y a d r b an d f rh r twa h wn b n lss h tf rd f r n a o tn ,t eo e al fi e c n f c r lt eh a e ra e t h a o t n o i e e tn m b ro ud a m ea i e d d c e s d wi t eg sc n e tf rd f rn u e fg ie v n W ih ie t a a o — v h f t d n i lg sc n c

叶片包角对混流泵作透平的特性影响

将液体余压进行回收是节能 的主要方向之一.

目前,泵作透平的研究

是局限于离心泵作透

平,对混流泵作透平的研究目前 较少•因此有必

究叶片包角对混流泵作透平的影响(2].

者YANG等⑶应数值模拟 的方

法,并合试验验证, 出一套离心泵作透平与

泵的换算关系, 续液力透平的设计提供 依

Infuencc of blade wrap angle on characteristics of mixed fow pump as tumine

YANG Suosheng,SHAO Ke* ,DAI Tao

(Nationrl Research Center of Pumps, Jiangsu Universite, Zhenjiang, Jangsu 212013 , Chins)

排灌机械工程学报

Journal of Drainage and Irrigation Machinery Engineering

2019 年 6 " 第37卷第6期 June 2019 Vol排7 No排

Doi: 10.396^^j.issn. 1674-8530.18.0035

叶片包角对混流泵作透平的特性影响

收稿日期:2018-03-06&修回日期:2018-05-10;网络出版:/kcms/detaii/32.1814.TH.20180930.1601.022.html

基金项目:

目(11602097); 高

设工程项目

第一作者简介:

# *,戴

(江苏大学国家水泵及系统工程技术研究中心,江苏镇江212013"

杨孙圣

摘要:采用数值模拟与试验验证相结合的方法,在保证叶轮其他主要几何参数不变的情况下,分

叶片倾斜角对油气混输泵性能的影响

叶片倾斜角对油气混输泵性能的影响马希金;张亚琼;张潮;崔生磊【摘要】以自主研发的YQH-100型三级轴流式油气混输泵为研究对象,基于Mixture模型的两相流理论,改变叶片倾斜角,在含气率(GVF)分别为0、10%、30%、50%和70%情况下,通过计算流体力学的分析方法对油气混输泵内部流动进行数值模拟,研究叶轮内部气相及压力分布情况,并对其外特性曲线进行分析.研究结果显示:在纯水工况下,叶片倾斜对扬程的影响较大,原模型M4的扬程较最差方案M1(叶片倾斜-10°)高8m;方案M3(叶片倾斜-4°)的扬程较原模型低1.4m,效率较原模型高0.14个百分点;在小流量工况下,原模型的效率较高;在不同含气率工况下,方案M3(叶片倾斜-4°)的增压比原模型低14kPa,效率较原模型高0.22个百分点;叶片适当倾斜一定的角度,可有效减小气团在叶片工作面轮毂侧的聚集面积,使混输泵内部气液两相均匀混合,提高混输泵效率;轴流式油气混输泵的最佳叶片倾斜角范围为-4°~0°.本研究可为油气混输泵的设计及水力优化提供参考依据.【期刊名称】《西华大学学报(自然科学版)》【年(卷),期】2019(038)004【总页数】6页(P22-27)【关键词】油气混输泵;含气率;内部流动;数值模拟;外特性曲线【作者】马希金;张亚琼;张潮;崔生磊【作者单位】兰州理工大学能源与动力工程学院, 甘肃兰州730050;甘肃省流体机械及系统重点实验室,甘肃兰州730050;兰州理工大学能源与动力工程学院, 甘肃兰州730050;兰州理工大学能源与动力工程学院, 甘肃兰州730050;兰州理工大学能源与动力工程学院, 甘肃兰州730050【正文语种】中文【中图分类】TH312随着陆上石油的日益减少,人们越来越重视海底石油的开发。

海上原油产出物主要是油和气的混合物,同时还含有少量的水和砂,是一种多相混合物[1]。

不同叶片厚度对混流泵水力性能的影响

Vol.41/No.04/Westleather-99-不同叶片厚度对混流泵水力性能的影响王强磊基金项目:西华大学研究生创新基金(ycjj2018034)作者简介:王强磊(1990-),男,江苏连云港人,硕士研究生。

(西华大学能源与动力工程学院,四川成都610039)摘要:为了分析叶轮叶片厚度和导叶叶片厚度对混流式核主泵能量性能的影响,分别设计了3种不同叶片厚度的叶轮和3种不同叶片厚度的导叶,建立不同叶片厚度下的9种方案,通过数值模拟的方法分析了9种方案在设计工况下混流泵水力性能的变化情况。

结果表明:叶轮叶片厚度变化对混流泵水力性能的影响明显高于导叶叶片厚度,且导叶叶片厚度变化对混流泵水力性能的影响不大。

关键词:混流泵;叶片厚度;水力性能中图分类号:U664.34文献标志码:A 文章编号:1671-1602(2019)04-0099-01引言混流式核主泵是核反应堆一回路系统中唯一高速旋转的设备,也是主要的耗能设备,因此提高其运行效率显得尤为重要。

在传统的叶片水力设计中,一般是首先计算出叶型的骨线,骨线原则上与液流流线重合,而实际的叶片是有厚度的,这就要在骨线上加厚绘制出真实的叶片几何形状,造成真实流线与骨线具有一定偏差,直接影响到混流泵的性能以及内部的流场变化。

而叶轮叶片和导叶叶片是核主泵的主要过流部件,杨敏官等[1]研究了叶片不同位置的厚度比值对混流式核主泵能量性能的影响,并最终得到提高能量性能的最佳厚度比值,而本文通过对叶片压力面和吸力面整体均匀的加厚和减薄,探索叶片厚度对混流式核主泵水力性能的影响。

1模型基本参数及计算区域混流式核主泵模型采用的基本参数为:流量为23790m3/h ;扬程为97.8m ;转速为1485r /min ;进口压力为15.16MPa ;运行温度为293ħ。

计算区域包括进口段、叶轮、导叶、蜗壳和出口延长段。

2叶片厚度设计方案在已有的叶片厚度基础上沿压力面和吸力面均匀加厚和减薄叶片1mm ,并重新建立模型,并得到9种设计方案,如表1所示:表1设计方案方案123456789关系A1B1A2B1A3B1A1B2A2B2A3B2A1B3A2B3A3B3注:A1,A2,A3分别代表叶轮减薄叶片,原叶片和加厚叶片;B1,B2,B3分别代表导叶减薄叶片,原叶片和加厚叶片。

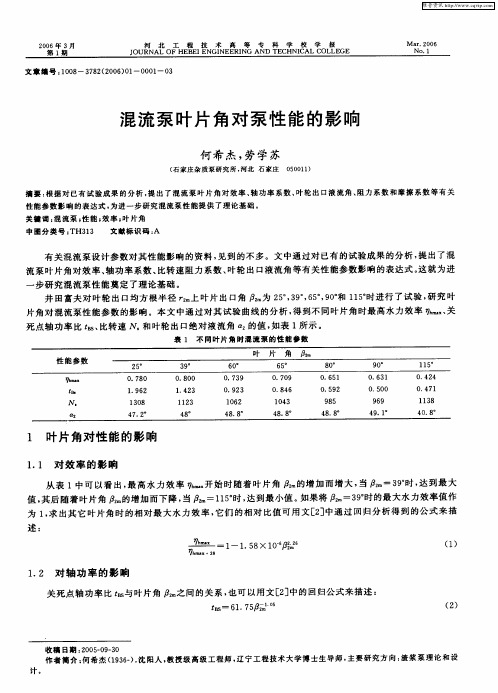

混流泵叶片角对泵性能的影响

一1 1 5 一 . 8× l 。 O

hnx・3 f- 9

() 1

1 2 对 轴 功 率 的 影 响 .

关 死点 轴 功率 比 £ 与 叶 片角 p B s 之 间的关 系 , 可 以用文 [ ] 也 2 中的 回归公 式 来描述 :

t 一6 . 5  ̄ e s 1 7 #- 。 2 () 2

哀 1 不 同 叶片 角 时 混流 泵 的 性 能 参 数

、 关

叶 片 角 对 性 能 的影 响

1 1 对 效 率 的 影 响 .

从 表 1中 可 以看 出 , 高水 力 效 率 最 开 始 时 随 着 叶 片角 p 孤的增 加 而 增 大 , p 9时 , 到 最 大 当 z=3 。 达 值, 其后 随着 叶片角 p 的增加而 下 降 , p 当 抽=1 5时 , 1 。 达到 最 小值 。 如果 将 p 孤=3 。 的最 大水力 效率 值作 9时 为 1 求 出其它 叶片角 时 的相 对 最 大水 力 效率 , 们 的 相对 比值 可用 文 [ ] , 它 2 中通 过 回归分 析得 到 的 公式 来 描

一

步研 究 混流 泵性 能 奠定 了理论 基础 。 井 田富 夫对 叶轮 出 口均 方 根半 径 r 上 叶片 出 口角 p 2 m 抽为 2 。3 。6 。9 。 1 5时进行 了试验 , 究 叶 5 ,9 ,5 ,0和 1。 研

片角对 混 流泵 性 能参 数 的影 响 。本 文 中通过 对其 试验 曲线 的分 析 , 到不 同叶 片角时 最高 水力 效率 得 死点 轴功 率 比 £ 比转 速 Ⅳ。 和叶轮 出 口绝对 液 流角 a 的值 , z 如表 1所示 。

裹 2 ● 擦 损 失 系 数 £与 叶 片 角 的关 系

水泵叶片流动力学特性研究

水泵叶片流动力学特性研究水泵作为一种常见的流体输送机械,在很多工程领域都有着广泛的应用。

而水泵叶片作为水泵中最重要的部件,其流动力学特性的研究一直是水泵研究的热点之一。

本文将从叶片的设计、流场分析、性能测试等方面探讨水泵叶片流动力学特性研究的相关进展和应用展望。

一、叶片的设计叶片的设计是水泵叶片流动力学研究的基础。

在叶片的设计中,需要考虑的因素包括叶片的几何形状、叶片的截面形状、叶片的弯曲形状等。

针对不同的场合和要求,需要设计出不同的叶片形状,如单流道叶片、双流道叶片、曲轴式叶片等。

此外,叶片的表面粗糙度也会对叶片的流动特性产生影响。

通常情况下,拥有较小表面粗糙度的叶片可以降低摩擦阻力,减小能量损失,从而提高水泵的效率。

二、流场分析流场分析是水泵叶片流动力学研究的重要内容。

它可以帮助研究人员深入了解水泵叶片的流动规律,优化叶片结构,提高水泵效率。

在流场分析中,常用的方法包括实验方法、计算流体力学方法和数值模拟方法等。

其中,数值模拟方法具有计算量小、成本低、精度高等优点,已经成为了现代水泵叶片流动力学研究中最为常用的方法之一。

三、性能测试性能测试是检验水泵叶片流动力学特性的重要手段。

在性能测试中,常用的指标包括流量、扬程、效率等。

通过性能测试,可以评估水泵叶片的实际工作性能,优化叶片设计,提高水泵的工作效率。

目前,随着水泵科技的不断发展和进步,越来越多的新型水泵叶片被研发出来,并在工程实践中得到了广泛的应用。

例如,双吸叶轮水泵、横向流叶轮水泵、轴向流积流叶轮泵等等,这些新型叶片都具有优异的流动力学特性和高效的性能表现。

最后,总结一下,水泵叶片流动力学特性研究是水泵研究的重要内容,对于提高水泵的效率、节能降耗、改善水泵工作状态等方面都有着重要的意义。

我们相信,在未来的研究中,会有更多的新技术、新方法被应用到水泵叶片流动力学研究中,为水泵行业的发展做出更大的贡献。

轮毂半锥角对轴流式油气混输泵压缩级性能的影响

轮毂半锥角对轴流式油气混输泵压缩级性能的影响油气混输技术是近年来发展起来的一种高效经济的油田开发方式。

轴流式油气混输泵作为油气混输技术的核心设备,是一种集常规液相泵和气体压缩机性能于一体的多相输送装置,其由多个压缩级串联工作,每个压缩级均由一个动叶和一个静叶组成。

而轮毂半锥角作为动、静叶重要的结构参数,对油气混输泵压缩级的性能有着重要的影响。

因此,对动、静叶轮毂半锥角的研究有着特殊的意义。

本文以自主研发的YQH-100螺旋轴流式油气混输泵压缩级为研究对象,采用Mixture模型,标准k-ε湍流模型,速度压力耦合计算采用SIMPLE算法对混输泵压缩级进行数值计算,讨论动、静叶轮毂半锥角大小的变化对油气混输泵压缩级性能的影响规律。

主要研究内容和结论如下:1.设计出轮毂半锥角分别为4.08°、6°、8°、10°、12°的5种轴流式油气混输泵单一压缩级模型方案,在进口含气率分别为0、10%、30%、50%、70%的5种工况下进行数值模拟。

结果表明,随着轮毂半锥角的增加动叶扬程先降低后升高,静叶水力损失不断增大,混输泵单一压缩级扬程呈现先下降再升高后下降的趋势,轴功率逐渐下降,效率逐渐升高;同一进口含气率工况下,不同轮毂半锥角的混输泵单一压缩级上均有较好的增压能力,其中轮毂半锥角为4.08°时,压缩级的增压能力最强;对同一轮毂半锥角的混输泵单一压缩级而言,进口含气率越高,从动叶进口到静叶出口的压力梯度越小;当轮毂半锥角增大时,动叶出口回流量减少,动叶内气相分布更加均匀,但静叶流道内旋涡增多。

2.为了同时兼顾混输泵压缩级的扬程和效率,并考虑到混输泵在现场运行时,其输送的气液两相介质中气相具有可压缩性这一特点,提出一种轮毂半锥角逐级变化的油气混输泵三级压缩级模型方案(New Model),记为“NM”。

在进口含气率分别为0、10%、30%、50%、70%的5种工况下进行数值模拟,并与各级轮毂半锥角不变的YQH-100油气混输泵三级压缩级模型(Original Model),记为“OM”,进行分析对比。

叶轮对汽轮机叶片振动特性的影响分析

V ol 34No.6Dec.2014噪声与振动控制NOISE AND VIBRATION CONTROL 第34卷第6期2014年12月文章编号:1006-1355(2014)06-0094-03叶轮对汽轮机叶片振动特性的影响分析王志鹏1,符栋梁2,钟焱2(1.海军装备部,北京100073;2.中国船舶重工集团公司第七〇四研究所,上海200031)摘要:汽轮机叶片振动特性是影响汽轮机安全性的关键因素之一。

本文以某型叶片为研究对象,建立三维叶片有限元模型,在考虑叶片预应力条件下,分别讨论叶轮及工作转速对叶片振动特性的影响,并进行了相关的对比分析。

通过叶片振动频率变化,分析工作转速及叶轮对叶片振动影响的主要阶次范围,为叶片有限元分析设计提供参考意见。

关键词:振动与波;叶片;叶轮;振动特性中图分类号:TB532文献标识码:ADOI 编码:10.3969/j.issn.1006-1335.2014.06.021Study on the Effect of Impeller on Vibration Characteristics ofBlades of TurbinesWANG Zhi-peng 1,FU Dong-liang 2,ZHONGYan 2(1.Equipment Department of the Navy,Beijing 100073,China;2.Shanghai Marine Equipment Research Institute,Shanghai 200031,China )Abstract :The vibration characteristic of turbine ’s blades is an important influencing factor affecting the turbine safety.In this paper,a three-dimensional finite element model of a turbine ’s blade is built and the vibration of the blade is analyzed under the prestressed condition.Influence of operation speed and structure of the impeller on the blade ’s vibration character-istic is discussed,and the results are comparatively analyzed.By analyzing the change of the vibration frequency of the blade,the main frequency range in which the speed and structure of the impeller have large influence on the blade ’s vibra-tion is obtained.This work has provided a reference for analysis and design of the turbine ’s blades by means of the finite ele-ment method.Key word :vibration and wave ;blade ;impeller ;vibration characteristics叶片作为汽轮机能量转化的核心部件,其安全运行对汽轮机的安全运行具有决定性作用。

关于双作用叶片泵叶片倾角的探讨(精)

关于双作用叶片泵叶片倾角的探讨[摘要]:本文探讨了双作用叶片泵叶片的倾角问题,分别就叶片在压油区和吸油区的不同状况作了具体的受力分析,从受力情况着手讨论叶片前倾和后倾的利弊及作用。

论述了单作用叶片泵叶片后倾及双作用叶片泵叶片前倾的原因及作用,说明了目前学术界对叶片倾角的争议根源。

较为详尽的分析了叶片在不同的前倾角及后倾角的受力情况,对叶片倾角的作用进行了讨论和探讨。

[关键词]:双作用叶片泵、压力角、前倾角、后倾角、定子曲线、过渡曲线(等加速度曲线)、向心线压力角β、过渡曲线上的压力角γ、叶片倾角θ、受力分析、约束反力、哥氏力、摩擦力。

[正文]:叶片泵叶片倾角的选择关系到叶片与定子及转子的摩擦、磨损及泵的噪声。

倾角究竟选择多大最为合理一直是液压界的一个疑问。

在国内外双作用叶片泵叶片在转子中都采取了前倾,实际上这还有争议,下面即从叶片受力角度作一分析。

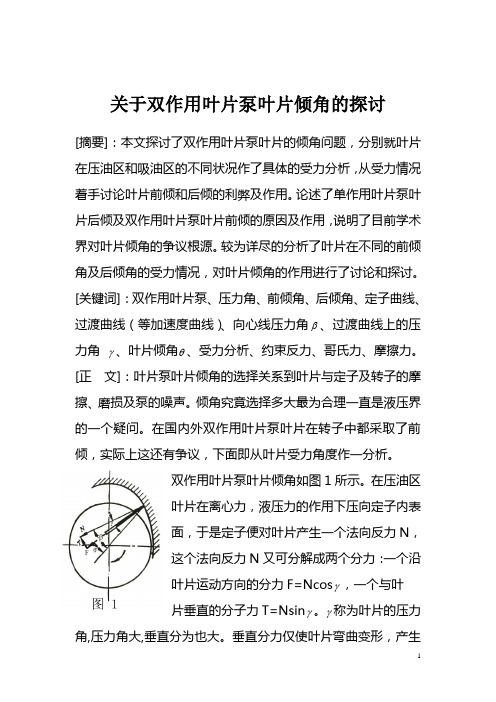

双作用叶片泵叶片倾角如图1所示。

在压油区叶片在离心力,液压力的作用下压向定子内表面,于是定子便对叶片产生一个法向反力N,这个法向反力N又可分解成两个分力:一个沿叶片运动方向的分力F=Ncosγ,一个与叶片垂直的分子力T=Nsinγ。

γ称为叶片的压力角,压力角大,垂直分为也大。

垂直分力仅使叶片弯曲变形,产生磨损和噪音,甚至会使叶片卡死。

卡死发生在吸油腔并不可怕,因为这时叶片沿槽外伸,不致被拆断;而在压油腔,由于叶片沿槽往里缩,卡死了缩不回去,就势必要被折断,因此,从压油区出发,应对叶片的压力角加以限制。

如果叶片沿转子径向安放,压力角β将会很大。

所以,一般应将叶片相对转子半径,向旋转方向前倾一个角度θ,以减小叶片的压力角,从图1可知,θ'是叶片中心线与转子体半径在定子曲线上相交的夹角,随相交点而变化。

为此,通常规定叶片中心线与转子体半径在转子体外圆相交的夹角θ为叶片安放角(前倾角),以便于转子槽的加工。

为了使叶片在过渡曲线上各点压力角的大小比较接近,一般取叶片安放角为叶片径向安放时最大压力角的一半,即:θ=12β max这时叶片的压力角为λ=β-θ'(θ'角稍小于θ角)垂直分力为 T=Nsin(β-θ')由此可知:T力减小,工作情况即有改善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动静叶轮叶片倾角对油气混输泵性能影响的研究原生石油主要成分是油和气,多相集输技术是石油及伴生天然气开采的重要手段,它以开发周期短、成本低、采收率高引起人们广泛的关注。

油气混输泵作为多相集输的核心装备,其增压能力与输送效率的高低将直接影响油田的采收率。

为了提高油气混输泵的效率,本文以YQH-100型三级螺旋轴流式混输泵为研究对象,基于Mixture两相流理论,采用计算流体力学的分析方法,研究动叶、静叶的叶片倾角在多工况下对油气混输泵的性能、气相分布以及压力场的影响。

本文的研究内容与结果如下:1.动叶(叶轮)叶片倾角对油气混输泵的性能影响分析叶轮叶片倾角的五种方案为-10°、-8°、-4°、0°、4°;叶片与轮毂垂直为0°即为原模型,叶片倾角与轮毂成锐角为正,称前倾叶片;反之称后倾叶片。

在不同含气率和不同流量下,分析各方案的增压与效率随含气率的变化曲线、叶片内部的压力场以及气相分布。

结果表明,叶片倾斜混输泵增压降低,叶片倾斜0°时增压效果最好;效率随后倾角度的增大呈先增大后减小的趋势,叶片后倾4°方案效率最高,叶片后倾8°的效率最低。

改变叶轮叶片倾角可有效减小气团在工作面轮毂侧的聚集面积,随着后倾角度的增大,气团沿着叶高方向径向移动;且叶片背面头部的高含气区随后倾角度

的增大而减小。

2.静叶(导叶)叶片倾角对油气混输泵的性能影响分析以上述研究为基础,确定叶轮叶片倾角为-4°和0°,取四种不同的静叶叶片倾角方案与之

相匹配。

其具体取值为-8°、-4°、0°、4°。

在不同含气率和不同流量下,研究静叶叶片倾角对油气混输泵内部流动的影响情况,探讨动、静叶轮叶片倾角的匹配问题。

叶轮叶片后倾4°,静叶叶片倾斜0°时静叶的增压最高,混输泵的效率较高;叶轮叶片倾斜0°,静叶叶片倾斜0°时油气混输泵的增压效果较好。

静叶叶片倾斜0°时静叶中的高含气区较少,气相分布较为均匀。

静叶叶片倾斜0°时,比较叶轮叶片后倾4°与叶轮叶片倾斜0°两种方案,叶轮叶片后倾4°混输泵的效率最高,泵内的气相分布较好,则两者的匹配关系

较好。