气液分离技术设备进展

气液分离器工作原理

气液分离器工作原理气液分离器是一种常用的工业设备,用于将气体和液体分离。

其工作原理主要基于气体和液体的不同密度和惯性,通过采取不同的分离机制,使气体和液体在分离器中分开,分离后的纯净气体和液体可以得到有效的利用。

气液分离器通常由一个分离容器和一些辅助装置组成。

分离容器一般具有特定的结构,以便更好地实现气液分离。

常见的分离容器结构包括重力分离器、离心分离器、过滤器等。

重力分离器是最常用的气液分离器之一。

其原理是利用重力的作用使气体和液体分离。

当气体和液体混合物进入重力分离器后,由于密度不同,气体上浮,液体下沉,通过重力就可以实现气液分离。

分离后的纯净气体从上部出口排出,而沉积在底部的液体则通过底部出口排出。

离心分离器是一种利用离心力将气体和液体分离的设备。

它主要基于液体和气体的分离系数不同,通过旋转的离心作用使重力分成两个方向,从而实现气液分离。

当混合物进入离心分离器后,由于液体的密度大于气体,而气体比液体更容易受到离心力的影响,因此气体靠近离心分离器的中心部分,而液体则集中在离心分离器的边缘。

然后,通过相应的出口将气体和液体分别排出。

过滤器也是一种常见的气液分离器。

它的工作原理基于物理过滤的原理。

当混合物通过过滤器时,固体颗粒、液滴等会被过滤网捕获,而气体则可以通过。

通过调整过滤网的孔径大小,可以实现对不同颗粒物的过滤和分离。

在气液分离器的运行中,还需要一些辅助装置来帮助实现分离效果。

其中包括进料管道、出料管道、出口阀门等。

进料管道用于将待分离的气液混合物输入分离器,出料管道和出口阀门用于排出分离后的纯净气体和液体。

此外,还可以根据实际情况增加一些其他的控制设备,如压力控制器、液位控制器等,以确保分离器的正常稳定运行。

总的来说,气液分离器工作原理基于气体和液体的不同密度和惯性,通过选择适当的分离机制实现气液分离。

通过合理设计和选择适当的辅助装置,可以使气液分离器得到高效的运行,并且得到纯净的气体和液体,以实现其有效利用。

气液分离技术

气液分离技术气液分离技术是从气流中分离出雾滴或液滴的技术。

该技术广泛的应用于石油、化工、( 如合成氨、硝酸、甲醇生产中原料气的净化分离及加氢装置重复使用的循环氢气脱硫), 天然气的开采、储运及深加工, 柴油加氢尾气回收, 湿法脱硫, 烟气余热利用, 湿法除尘及发酵工程等工艺过程, 用于分离清除有害物质或高效回收有用物质。

气液分离技术的机理有重力沉降、惯性碰撞、离心分离、静电吸引、扩散等, 依据这些机理已经研制出许多实用的气液分离器, 如重力沉降器、惯性分离器、纤维过滤分离器、旋流分离器等。

一、重力沉降分离气液重力沉降分离是利用气液两相的密度差实现两相的重力分离, 即液滴所受重力大于其气体的浮力时, 液滴将从气相中沉降出来, 而被分离。

重力沉降分离器一般有立式和卧式两类,它结构简单、制造方便、操作弹性大,需要较长的停留时间,分离器体积大,笨重,投资高,分离效果差,只能分离较大液滴,其分离液滴的极限值通常为 100μm,主要用于地面天然气开采集输。

经过几十年的发展,该项技术已基本成熟。

当前研究的重点是研制高效的内部过滤介质以提高其分离效率。

此类分离器的设计关键在于确定液滴的沉降速度,然后确定分离器的直径。

气液重力沉降分离是利用气液两相的密度差实现两相的重力分离, 即液滴所受重力大于其气体的浮力时, 液滴将从气相中沉降出来, 而被分离。

二、惯性分离气液惯性分离是运用气流急速转向或冲向档板后再急速转向,使液滴运动轨迹与气流不同而达到分离。

此类分离器主要指波纹(折)板式除雾(沫)器,它结构简单、处理量大,气速度一般在 15~25 m/s,但阻力偏大,且在气体出口处有较大吸力造成二次夹带,对于粒径小于 25μm 的液滴分离效果较差,不适于一些要求较高的场合。

其除液元件是一组金属波纹板,其性能指标主要有:液滴去除率、压降和最大允许气流量(不发生再夹带时),还要考虑是否易发生污垢堵塞。

液滴去除的物理机理是惯性碰撞,液滴去除率主要受液滴自身惯性的影响。

气液旋流分离技术应用研究进展

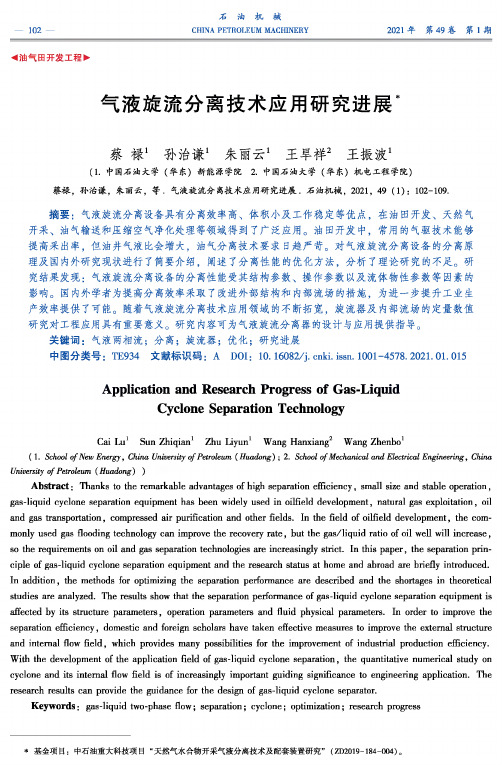

2021年第49卷第1期—102 —石油机械CHINA PETROLEUM MACHINERYV油气田开发工程A气液旋流分离技术应用研究进展”蔡禄1孙治谦1朱丽云1王旱祥2王振波1(1.中国石油大学(华东)新能源学院2.中国石油大学(华东)机电工程学院)蔡禄,孙治谦,朱丽云,等.气液旋流分离技术应用研究进展.石油机械,2021, 49 (1): 102-109.摘要:气液旋流分离设备具有分离效率高、体积小及工作稳定等优点,在油田开发、天然气 开采、油气输送和压缩空气净化处理等领域得到了广泛应用。

油田开发中,常用的气驱技术能够提高采出率,但油井气液比会增大,油气分离技术要求日趋严苛。

对气液旋流分离设备的分离原理及国内外研究现状进行了简要介绍,阐述了分离性能的优化方法,分析了理论研究的不足。

研 究结果发现:气液旋流分离设备的分离性能受其结构参数、操作参数以及流体物性参数等因素的影响。

国内外学者为提高分离效率采取了改进外部结构和内部流场的措施,为进一步提升工业生 产效率提供了可能。

随着气液旋流分离技术应用领域的不断拓宽,旋流器及内部流场的定量数值研究对工程应用具有重要意义。

研究内容可为气液旋流分离器的设计与应用提供指导。

关键词:气液两相流;分离;旋流器;优化;研究进展中图分类号:TE934 文献标识码:A DOI : 10. 16082/j. cnki. issn. 1001-4578. 2021. 01. 015Application and Research Progress of Gas-LiquidCyclone Separation TechnologyCai Lu 1 Sun Zhiqian 1 Zhu Liyun 1 Wang Hanxiang 2 Wang Zhenbo 1(1. School of N ew Energy , China University of P etroleum (Huadong) ; 2. School of M echanical and Electrical Engineering, ChinaUniversity of Petroleum ^Huadong) )Abstract : Thanks to the remarkable advantages of high separation efficiency , small size and stable operation ,gas-liquid cyclone separation equipment has been widely used in oilfield development , natural gas exploitation , oil and gas transportation , compressed air purification and other fields. In the field of oilfield development , the com monly used gas flooding technology can improve the recovery rate , but the gas/liquid ratio of oil well will increase , so the requirements on oil and gas separation technologies are increasingly strict. In this paper, the separation prin ciple of gas-liquid cyclone separation equipment and the research status at home and abroad are briefly introduced. In addition , the methods for optimizing the separation performance are described and the shortages in theoretical studies are analyzed. The results show that the separation performance of gas-liquid cyclone separation equipment is affected by its structure parameters , operation parameters and fluid physical parameters. In order to improve the separation efficiency , domestic and foreign scholars have taken effective measures to improve the external structureand internal flow field, which provides many possibilities for the improvement of industrial production efficiency. With the development of the application field of gas-liquid cyclone separation , the quantitative numerical study oncyclone and its internal flow field is of increasingly important guiding significance to engineering application. Theresearch results can provide the guidance for the design of gas-liquid cyclone separator.Keywords : gas-liquid two-phase flow; separation ; cyclone ; optimization ; research progress*基金项目:中石油重大科技项目“天然气水合物开采气液分离技术及配套装置研究”(ZD2019-184-004)。

2024年气体、液体分离及纯净设备制造市场规模分析

2024年气体、液体分离及纯净设备制造市场规模分析引言气体、液体分离及纯净设备制造市场是一个快速发展的行业,随着科技进步和环境保护要求的提高,该市场的需求也在不断增加。

本文将对气体、液体分离及纯净设备制造市场的规模进行分析,并探讨其发展趋势和市场前景。

市场概况气体、液体分离及纯净设备制造市场是指生产和销售用于分离气体和液体混合物并提供纯净物质的设备的行业。

这些设备主要包括膜分离设备、离心分离设备、吸附分离设备等。

该市场广泛应用于化工、医药、能源等领域。

根据市场研究报告,气体、液体分离及纯净设备制造市场在过去几年中呈现出稳定增长的趋势。

2019年,该市场的全球规模达到XX亿美元,并预计在未来几年内将以X%的年复合增长率继续增长。

市场驱动因素和机遇1.环境保护要求的提高:随着全球环境污染问题的日益严重,各国政府和组织对环境保护的需求不断增加,推动了气体、液体分离及纯净设备的需求增长。

2.新兴工业领域的快速发展:新兴的工业领域,如新能源产业和生物医药领域,对气体、液体分离及纯净设备的需求不断增加,为市场提供了巨大的机遇。

3.技术创新的推动:随着科技的不断进步,气体、液体分离及纯净设备的制造技术不断创新和改进,提高了设备的效率和性能,进一步推动了市场的增长。

市场挑战和风险1.激烈的市场竞争:气体、液体分离及纯净设备制造市场存在着激烈的竞争,市场上已有许多成熟的厂商。

新进入者需要面对与他们竞争的压力,提供具有竞争力的产品和服务。

2.技术和成本压力:制造高质量的气体、液体分离及纯净设备需要先进的技术和高成本的投入。

对于一些中小规模的制造商来说,技术和成本方面的挑战可能会限制市场的发展。

市场地区分析根据地区,气体、液体分离及纯净设备制造市场可以分为北美、欧洲、亚太和其他地区。

•北美是该市场的主要地区之一,该地区的制造商在技术和质量方面具有竞争优势。

•欧洲在气体、液体分离及纯净设备制造市场方面也占有重要的地位,该地区的严格环保法规和对技术创新的支持促进了市场的发展。

排水采气工艺技术及其发展趋势

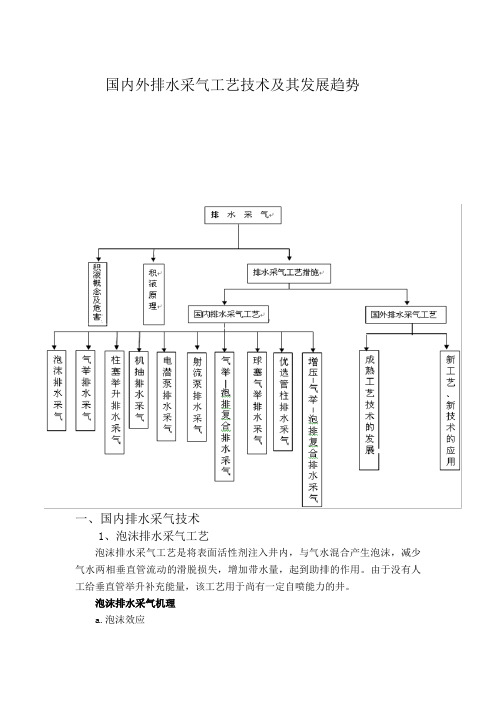

国内外排水采气工艺技术及其发展趋势一、国内排水采气技术1、泡沫排水采气工艺泡沫排水采气工艺是将表面活性剂注入井内,与气水混合产生泡沫,减少气水两相垂直管流动的滑脱损失,增加带水量,起到助排的作用。

由于没有人工给垂直管举升补充能量,该工艺用于尚有一定自喷能力的井。

泡沫排水采气机理a.泡沫效应在气层水中添加一定量的起泡剂,就能使油管中气水两相管流流动状态发生显著变化。

气水两相介质在流动过程中高度泡沫化,密度显著降低,从而减少了管流的压力损失和携带积液所需要的气流速度。

b.分散效应气水同产井中,存在液滴分散在气流中的现象,这种分散能力取决于气流对液相的搅动、冲击程度。

搅动愈激烈,分散程度愈高,液滴愈小,就愈易被气流带至地面。

气流对液相的分散作用是一个克服表面张力作功的过程,分散得越小,作的功就越多。

起泡剂的分散效应:起泡剂是一种表面活性剂,可以使液相表面张力大幅度下降,达到同一分散程度所作的功将大大减小。

c.减阻效应减阻的概念起源于“在流体中加少量添加剂,流体可输性增加”。

减阻剂是一些不溶的固体纤维、可溶的长链高分子聚合物及缔合胶体。

减阻剂能不同程度地降低气水混合物管流流动阻力,提高液相的可输性。

d.洗涤效应起泡剂通常也是洗涤剂,它对井筒附近地层孔隙和井壁的清洗,包含着酸化、吸附、润湿、乳化、渗透等作用,特别是大量泡沫的生成,有利于不溶性污垢包裹在泡沫中被带出井口,这将解除堵塞,疏通孔道,改善气井的生产能力。

1.1)起泡剂的组成及消泡原理起泡剂由表面活性剂、稳定剂、防腐剂、缓蚀剂等复配而成。

其主要成分是表面活性剂,一般含量为30%~40%。

表面活性剂是一种线性分子,由两种不同基团组成,一种是亲水基团,与水分子的作用力强,另一种是亲油基团,与水分子不易接近。

当表面活性剂溶于水中后,根据相似相溶原理,亲水基团倾向于留在水中,而亲油基团倾向于分子在液体表面上整齐地取向排列形成吸附层,此时溶液表面张力大幅降低,当有气体进入表面活性剂溶液时,亲水基团定向排列在液膜内,亲油基团则定向排列在液膜内外两面,靠分子作用力形成稳定的泡沫。

燃料气气液分离

燃料气气液分离在石油化工行业中,燃料气气液分离技术主要是通过蒸馏、分级、吸附、萃取和结晶等方法来实现的。

其中,蒸馏是最常用的一种方法,它通过加热原油,使得不同沸点的化学物质蒸发,然后再通过冷凝将其冷凝成液体。

分级则是利用不同化学物质的密度差异进行分离,吸附则是利用吸附剂吸附分离物质,萃取则是利用溶剂将不同化学物质分离出来,结晶则是将不同物质通过结晶的方式进行分离。

燃料气气液分离技术在实际生产中存在一些技术难题,主要包括能耗高、设备复杂、成本昂贵、对原油成分要求高等问题。

因此,如何提高分离效率、降低能耗和成本,是燃料气气液分离技术发展的重要方向。

在提高分离效率方面,可以通过改进分离设备和工艺条件来实现。

例如,选择合适的分离设备和优化工艺参数,可以提高分离效率。

此外,还可以采用新型的分离技术,如膜分离和超临界流体提取等,来实现高效分离。

这些方法不仅能够提高分离效率,还能够降低能耗和成本。

在降低能耗和成本方面,可以通过改进能源利用方式和降低设备的能耗来实现。

例如,采用节能型设备和改进工艺,可以降低能耗。

此外,还可以采用余热回收、废热利用和多能联供等方式,来提高能源利用效率,降低成本。

在提高环保性方面,可以通过改进分离工艺和设备,减少废水排放和排放物排放,来实现绿色生产。

例如,采用无排放或少排放的工艺和设备,可以减少污染物排放,保护环境。

在提高原油利用率方面,可以通过改进炼油技术和工艺,提高原油的加工转化率,减少原油的损耗和浪费。

例如,可优化炼油工艺,提高产品收率和降低原油损耗,从而提高原油利用率。

综合来看,燃料气气液分离技术在石油化工行业中具有重要的作用,但也存在一些技术难题。

未来,可以通过改进技术和工艺条件,降低能耗和成本,提高环保性和原油利用率等方面来进一步发展。

相信在不久的将来,燃料气气液分离技术将在石油化工行业中发挥越来越重要的作用。

2024年气体液体分离及纯净设备制造行业深度分析报告

一、行业概况气体、液体分离及纯净设备制造行业是现代工业中非常重要的一部分,它涉及到能源、制造、化工、医疗、环保等多个领域。

主要产品包括空分设备、吸附分离设备、膜分离设备、离心分离设备、蒸馏设备等。

这些设备在工业生产过程中,能够对气体和液体进行高效分离和纯化处理,帮助企业提高产品质量和生产效率,降低能耗和环境排放。

二、市场分析1.市场规模根据统计数据,2024年气体、液体分离及纯净设备制造行业市场规模达到X亿元,较上年增长X%。

其中,国内市场规模约为X亿元,占据整个市场的X%,国际市场规模约为X亿元,占据整个市场的X%。

市场规模的增长主要受到下游需求的拉动和技术进步的推动。

2.市场特点气体、液体分离及纯净设备制造行业的市场特点主要包括以下几个方面:(1)需求广泛:各个行业对气体、液体分离及纯净设备的需求量都相对较大,例如制造业需要使用这些设备进行原料分离和提纯,化工行业需要用到这些设备进行化学物质分离和制备。

(2)技术含量高:气体、液体分离及纯净设备制造涉及到多个领域的技术,如机械、化学、电子等。

为了提高设备的效率和质量,制造企业需要不断推动技术研发和创新。

(3)国内市场竞争激烈:目前国内气体、液体分离及纯净设备制造企业众多,竞争非常激烈。

品牌和技术优势是企业立足市场的重要因素。

三、发展趋势1.技术创新:随着科技的进步,气体、液体分离及纯净设备制造行业也在不断地进行技术创新。

例如,膜分离技术在近年来得到了广泛应用,并且不断地被改良和优化。

2.环保要求:随着环保政策的不断加强,企业对气体、液体分离及纯净设备的需求也在增加。

这些设备能够帮助企业达到环保要求,减少排放。

3.国际市场扩张:中国的气体、液体分离及纯净设备制造行业具有一定的竞争优势,特别是在技术方面。

因此,制造企业在国际市场上有很大的发展潜力。

4.行业整合:随着市场竞争的加剧,一些中小企业可能面临生存困境。

因此,行业可能会出现一定的整合和重组。

气液分离器原理及结构

气液分离器原理及结构

气液分离器是一种常用于气体和液体分离的设备。

其原理是利用气体和液体的不同密度和惯性,通过引导和设计的流动路径,使气体和液体分离并分别排出。

气液分离器一般由进气口、分离室和出口组成。

进气口通常位于设备的上部,使气体和液体混合物进入分离室。

分离室内通常设置了导流板或纤维等装置,以增加气液分离的效果,并防止液体回流到出口。

在分离室内,由于液体重力作用下的惯性力,液滴会向下沉积,而气体则继续向上流动。

分离室的底部通常设有排液口,用于排出沉积的液体。

为了提高气液分离的效果,分离室内还可能设置了气液分离元件,如细孔板、旋流器等。

细孔板通常由多个小孔组成,通过孔径和孔距的设计,使气体能通过而液体不能通过,从而实现气液分离。

旋流器则通过旋转流体产生离心力,使气体和液体分离。

在气液分离器的设计中,还应该考虑气液混合物的流速、压力、温度等因素。

流速过大可能导致未完全分离,而流速过小则可能导致堵塞。

压力的设计则应保证在分离室内压力的变化不过大,以避免气体和液体再次混合。

同时,设备的材料选择也很重要,要能耐受液体的腐蚀和气体的高温。

总之,气液分离器通过利用气体和液体的密度和惯性差异,通过设计好的流动路径,使气体和液体分离并分别排出。

该设备的结构包括进气口、分离室和出口,通常还会增加气液分离元

件来提高分离效果。

在设计和选择方面,需要考虑流速、压力、温度等因素,并选择适合的材料。

油气水三相分离器的研究进展

六、油气水三相分离器存在的问题及发展趋势

油气水三相分离器经过多年的研究发展,其工作性能不断提升,分离效果也更加出色,在油田的使用也越来越广泛,但是也存在一定的问题,主要是:①分离效果不理想,油田产出的也在不断被开采过程中,其含量和组成成分都在不断地变化,导致分离器不能及时的进行处理,最终造成分离效率降低。②适用范围较小,抗波动能力差。③设备体积较大,对空间要求较高。④设计依靠经验,没有同意的标准。

对于现在油田中使用油气水三相分离器的发展趋势来看,未来对于油气水三相分离器的研究主要从以下几个方面展开:

(1)研发出一周内操作弹性较大的入口分离部件,可以解决在工况较多或者混合物量大的情况下节约有效地进行分离。

(2)研发出更高效的内部构件,减少分离时间,是三相分离器更加实用且稳定。

(3)充分结合重力、惯性、离心、膨胀(气液分离)以及电脱等多种形式的分离原理,将各种分离原理进行整合,研发出更高效的三线分离器,使得分离效果可以明显升高,保证油田生产顺利进行。

关键词:三相分离器;油水分离;研究发展

油气水分离处理技术是把油井中生产出的油气水混合物进行科学的分离。将油水进行沉降、分离等加工过程。是目前油田集输处理工程的重要组成部分。油气水分离的效果直接影响原油与天然气的后续处理工艺,如果不能有效的进行分离。会严重影响产品质量。

油气水三相分离器被广泛的使用在石油石化行业中。是油田生产过程中最常用的设备之一。油气水三项分离器从油水分离池发展而来。现阶段油气水三相分离器已经有效地使用在原油处理工艺中。经过不断深入的研究。油气水三相分离器的性能不断地被完善。使得油气水三相分离器有了更好的使用效果。但是依旧在使用上存在一些问题。本文主要针对这些问题进行讨论分析。

中国气体分离及液化设备发展史

中国气体分离及液化设备发展史(1979年至今)【关键词】中国气体分离及液化设备发展史【摘要】气体分离及液化设备工业,以德国卡尔·林德教授于1985年和1903年先后发明了第一套空气液化设备和10m3/h(氧)空气分离设备算起,至今已有100年历史。

在100年中,随着科学技术的不断发展和新技术的不断涌现,气体分离与液化设备不仅在品种、等级、性能和设计、制造技术等方面得到了很大的发展,日趋完善,而且在国民经济中的应用范围也愈来愈广泛。

-------------------------------------------------------------------------------------------------------------------------------------- 1 向林德公司引进两种流程10000m3/h空气分离设备技术1978年,国家有关部门开始寻求从根本上解决大型空气分离设备技术水平和产品质量问题的新途径。

第—机械工业部提出,以技贸结合的方式,在引进设备的同时引进国外技术。

同年12月12日,以中国技术进出公司为买方及技术引进方,由联邦德国林德公司山售切换板翅式换热器和分子筛流程两种形式的10000m3/h空气分离设备技术,包括提供设计、计算、制造、质量控制与试验等技术资料,并合作生产。

此后,1979年3月7日林德公司又转让了低温甲醇法、液氮洗和28000m3/h空分装置的技术,并合作生产。

引进任务由杭州制氧机厂为主负责。

1979年4月、5月至1980年,131人月分四批到林德公司培训。

1980年5月林德公司供齐五种稀有气体全提取的10000m3/h空气分离设备的成套图纸、工艺装备方面的部分资料及林德公司标准等。

在消化吸收引进技术中,杭卅制氧机厂应用电算模块,对原有的产品系列进行验算对比,并通过新老设汁方法的对比分析,找出国产大型空气分离设备性能差、指标低、设计不合理的症结。

气液分离器工作原理

气液分离器工作原理

气液分离器是一种用于分离气体和液体的设备,其工作原理是基于气体和液体的密度差异,利用重力或其他力的作用,使气体和液体分离。

在气液分离器中,气体和液体混合物进入设备后,首先经过一个入口装置,使其流速减慢,从而使气体和液体分离的过程更加有效。

接下来,混合物进入分离器的主体部分,通常为一个容器或管道。

在容器或管道内部,通过控制设备的结构和形状以及引入适当的流动辅助装置,使混合物发生旋转、变换流向或产生剪切作用。

这些操作有助于增加气液之间的接触面积,促使液滴或气泡在设备中较长时间停留,从而有利于气液分离。

根据气体和液体的特性,气体往往呈现出较小的密度,因此往往上浮至设备的上部,形成气体区域,而液体则下沉至设备的底部,形成液体区域。

此时,可以通过设置相应的出口装置,将气体和液体分别从上部和底部取出,实现气液的分离。

有时候,还可以通过增加设备中的分隔物或流动阻力,以提高分离效果。

需要注意的是,气液分离器的设计和操作应根据具体的应用需求和混合物的特性进行调整。

例如,在油水分离器中,除了利用密度差异进行分离外,还可以使用其他的物理或化学方法,如重力沉降、过滤、化学反应等,以提高分离效果。

同时,在

操作过程中,还要注意控制温度、压力、流速等因素,以确保分离过程的稳定性和高效性。

cgas 液液相分离

cgas 液液相分离CGAS(Continuous Gas-Assisted Separation)是一种利用气体辅助实现液液相分离的新技术。

它通过在液液分离过程中注入气体,改变相界面的特性,提高分离效率和产品纯度。

本文将介绍CGAS 液液相分离的原理、应用以及未来发展方向。

1. 原理CGAS液液相分离的核心原理是利用气体的物理性质改变液液界面的特性。

在传统的液液分离过程中,由于相界面张力的存在,液滴或液膜的形成和破裂会导致分离效果不理想。

而CGAS技术通过注入气体,降低相界面张力,使液滴或液膜更易形成和破裂,从而加快相分离的速度和提高分离效果。

2. 应用CGAS液液相分离技术在许多领域有着广泛的应用。

首先是化工领域,如石油加工、化学品生产等。

在石油加工过程中,常常需要将原油中的水分离出来,以提高石油的纯度和质量。

传统的分离方法效率低下,而采用CGAS技术可以大大提高分离效率,减少能源消耗。

此外,CGAS还可用于化学品生产中的溶剂回收、液液萃取等过程,提高产品纯度和回收率。

CGAS液液相分离技术在环保领域也有着广泛的应用前景。

例如,在污水处理过程中,通常需要将固体颗粒和水分离,以实现水的回收和固体废物的处理。

传统的分离方法往往需要大量的能源和化学药剂,而采用CGAS技术可以减少对化学药剂的需求,降低处理成本。

CGAS液液相分离技术还可以应用于食品加工、制药等领域。

在食品加工中,常常需要将油水分离,以提取出纯净的食用油。

传统的分离方法难以实现高效分离,而采用CGAS技术可以提高分离效率,提高产品质量。

在制药过程中,常常需要将药物与溶剂分离,以提取纯净的药物。

采用CGAS技术可以减少溶剂的使用量,提高药物的纯度和产量。

3. 发展方向尽管CGAS液液相分离技术已经在许多领域取得了成功应用,但仍存在一些挑战和改进空间。

首先是对气体的选择和控制。

不同的气体在分离过程中的作用机制和效果有所不同,因此需要根据具体应用进行气体的选择。

液气分离器设备技术要求

第四章货物需求一览表及商务技术要求一、货物需求一览表标包1:注:1. 本次招标为定商定价,采购数量以实际需求为准。

2. 技术要求详见技术规格书。

3. 整机产品质量保证期为安装验收合格后使用12个月或出厂18个月。

质保期内, 因供方原因造成的质量问题,由供方负责“三包”。

二、商务要求(一)质量保证措施和履约保证措施条款:(1)中标厂商的供货物资必须满足产品质量标准(标书中明确的标准要求),组织单位对中标物资进行不定期抽检,由有资质第三方检测单位进行检测,如发现一次不合格或质量管理部门抽检出现不合格产品的,取消该中标厂商在渤钻中标的同类产品的中标资格,启动排名第二为中标单位,执行自身投标价格。

(2)中标通知书下发以后,在中标有效期内,如供应商违反供货承诺,无故延期供货、拖延供货或无正当理由不供货,同一项目在收到渤海钻探工程公司各分公司投诉共计2次及以上,取消该供应商在公司范围内的交易资格,启动排名第二为中标单位,执行自身投标价格。

(3)供应商放弃中标或未能完全履行合同等相关违约事项,按照CT.7.1《物资供应商管理办法》中4.11.3、4.11.4、4.11.5、4.11.6、4.11.7和4.11.8中条例进行处罚,具体内容如下:4.11.3供应商出现下列情形之一的,临时暂停供应商交易资格,供应商管理部门进一步核实情况,确定处罚和恢复条件:a)公司及所属单位提出重大问题或质疑,需进一步调查核实;b)在质量、验收、事故处理方面存在问题有待核实;c)生产经营资质或体系保证文件逾期;d)在石油石化行业出现影响商业信誉的严重事故、法律纠纷等。

4.11.4供应商出现下列情形之一的,视情节严重程度中止其相应准入产品的交易资格3至12个月,并限期整改:a)某项产品质量经检验,不符合合同规定的质量要求;b)某项产品生产经营资质逾期超过规定时间更新;c)现场考察中发现产品生产存在某些质量隐患,需进行整改。

4.11.5供应商出现下列情形之一的,视情节严重程度中止供应商交易资格3至12个月,并限期整改:a)中标后无正当理由不与采购单位签订合同或延迟交货影响生产;b)非不可抗力原因,擅自变更、解除或终止合同或拒绝供货;c)供应商现场考察发现可能影响生产的问题;d)售后服务环节出现问题,影响企业运营。

燃料气气液分离

燃料气气液分离

燃料气的气液分离过程主要是通过压缩和冷却来实现的。

在燃料气从储罐或管道中释放出来后,首先会经过一个压缩器,将气体压缩成液态,然后通过一系列冷却装置使其冷却成液体和气态的混合物分离。

这样就可以得到纯净的液态燃料气和气态燃料气,以供应给用户使用。

气液分离的关键在于合理设计和运行燃料气系统,并保持系统的正常运转。

在燃料气系统中,有几个关键的部件和操作步骤,可以帮助实现有效的气液分离。

首先是储罐设计。

储罐是存储燃料气的主要设备,它的设计需要考虑到气液分离过程中的压力和温度变化,以确保系统的稳定性。

储罐一般分为上部贮液区和底部出气区,通过合适的设计和设置,可以有效分离出气体和液体。

其次是压缩器的选择和调节。

压缩器是将气体压缩成液态的关键设备,它的性能和调节需要根据系统的需要来确定。

压缩器的运行参数和设定,直接影响到气液分离的效果。

通过合理选择和调节压缩器,可以提高气液分离的效率和质量。

另外是冷却装置的设计和运行。

冷却装置是将液态和气态混合物冷却成纯净气体和液体的关键设备,它需要考虑到系统的工作压力和温度,以确保系统运行稳定。

通过合理设计和运行冷却装置,可以有效实现气液分离的效果。

除了以上关键部件和操作步骤,燃料气系统还需要进行定期维护和检修,以确保系统的正常运转。

定期检查系统的各个部件和参数,及时调整和修理,可以有效延长系统的使用寿命,提高气液分离的效果。

总的来说,燃料气系统的气液分离过程需要多方面的考虑和控制,通过合理设计和运行系统,定期检测和维护,可以有效实现气液分离的效果,提高系统的稳定性和可靠性,满足用户的需求。

国外海底气液分离技术与装备发展展望

项 目在 褐色油 田进行油气水砂分离和注

水技术 。

现 绿 色油 田开 发为 目标 。褐 色 油 田开

发面临的问题有石油天然气 产量递 减问 题 ,产水量持续增长问题 ,水上设 备的

束 缚 制 约 问 题 ,绿 色 油 田 面 临 的 挑 战

应 用 实例

S aol o ds 目 T ri ̄ 由 tt iT ri项 ods

P zlr 田所 用 的 油 水 分 离 装 置 是 世 界 af 油 o

作为水动力战略 。

目,项 目在褐色油田 ,主要进行油气水 砂分离和举升 、注水技术 ;@2 L 年建 OO 立 的Cacd 项 目,项 目在 绿色油 田, sa e 主要 进行 举升 技术 ;③2 1 年 建立 的 0( )

现有的计划和方法下应用能够提高采收 率的技术 。其经典视 图如图 1 ,其代表

性的设备海底举升分离器如图2 图3 和 。

典 型 技 术公 司气 液分 离技 术 F MC

项 目在绿色 油田进行气液分离和举 升技

术 ;@2 1年即将建立的Mal 项 目, 0 1 rm i

上 第三 个在 建海 底分 离系统 , 汁划 于 2 1年开始安装 ,但其主要偏重于海底 0 1

图 5 MC海 底 设 备 F

图 6F MC海 底 分 离 器

50 石油与装备 P t lu er e m&E up n o qi me t

专 家 视 点

图7 F 深水六大项 目分布图 MC

图8 Sao ods 目举升设备 tti ri l T 项

图9 Sao od 项 目分离设备 tti ri l T s

专 家视 点

采用海底 油水分 离系统 不仅 能够减轻 立管压力 、降低举升动 力消耗 ,而且 能降低 井 口背压 、进 而可以 提 高采 收率。国外在 海底 工艺方 面很成 熟,其主要提供 气、水 、油、砂的海底 分 离技 术、海底举 升技 术以及

气液旋流分离技术的研究

气液旋流分离技术的研究引言:旋流分离是一种高效的多相流体分离技术,它是在离心力的作用下根据两相或多相之间的密度差来实现两相或多相分离的。

人们对旋流器的研究由来以久,自从1886年Marse的第一台旋粉圆锥形旋风分离器问世以来,旋流分离技术已广泛应用于石油、化工、食品、造纸等行业。

随着旋流器应用的日益广泛,国内外众多学者对旋流器的结构、尺寸、流场特性进行了大量的研究,并相继提出了各种分离理论,但多集中于气-固分离的旋风分离器和用于液-固、液-液分离的水力旋流分离器。

许多研究者已相继提出各种各样的分离理论,已经有了比较完善的分离理论、设计方法和应用实践。

由于具有广阔的使用前景和显著的优点,人们对气-液旋流分离技术也开展了大量的实验和理论研究。

但与气-固、液-固分离不同,气-液两相流动过程中颗粒(液滴或气泡)的碰撞、团聚和扩散机理更加复杂,由于不确定的因素较多,计算复杂,同时受气-液两相流发展的限制,使气-液旋流分离的研究远滞后于旋风分离器和水力旋流器。

近年来气-液旋流分离技术已日益成为国内外争相研究的热点技术。

目前,国内外对于气-液旋流分离的研究主要可分为4类,即:气-液旋流分离技术应用的试验研究、旋流分离器内部气-液两相三维强旋湍流流场测定的试验研究、建立能准确反映气-液两相旋流分离机理模型的理论研究以及气-液两相旋流流场计算流体动力学(Computational Fluid Dynamic,简称CFD)模拟。

1气-液旋流分离技术应用试验研究由于受气-液两相流体力学发展的限制,对于气-液旋流分离技术,以前进行的大部分工作都是基于应用和试验研究。

即根据不同的要求开发研制不同结构的气-液旋流分离器,并对其分离特性进行试验测量和性能分析。

其类型主要介绍如下。

1.1管柱式气-液旋流分离器(Gas-Liquid Cylindrical Cyclone简写GLCC)1979年,Davies和Watson研制了管柱式气-液旋流分离器,是由垂直的筒形容器,安装了一个向下倾斜27°的切向进口管,上部出气管,下部排液管。

气液分离器工作原理

气液分离器工作原理

气液分离器是一种用于将气体和液体进行分离的设备。

它的工作原理是基于气体和液体在不同的物理特性下的分离。

在气液分离器中,混合的气体和液体通过进入分离器的管道。

进入管道后,液体和气体的速度将逐渐减小,这使得液体和气体有机会分离。

首先,液体和气体在分离器中遇到分支流器,其中液体和气体分别进入不同的通道。

这是由于液体比气体更重,因此可以通过引导液体进入下方的管道,而气体则通过上方的出口通道排出。

液体排出后,气体通过一个孔口流向下面的管道。

接下来,气体进入分离器的上部,通过一组特殊设计的隔板或筛网。

这些隔板或筛网通常呈波浪状,可以增加其表面积并改变气体流动的方向。

这样一来,气体在通过隔板或筛网时会发生剧烈的涡流和旋转,从而使气体内的液滴悬浮在气流中。

此时,气流中的液滴会逐渐沉降下来,被重力作用压缩到更大的液滴,然后通过重力的作用沉积在分离器的底部。

经过这一步骤,大部分液体已经被成功分离。

最后,分离后的气体通过顶部的出口管道流出。

为了进一步增加分离效果,一些气液分离器还会采用其他附加装置,如滤网、过滤器等。

通过这种方式,气液分离器可以有效地将气体和液体分离,并

通过不同的出口通道分别排出。

这种设备在许多工业和实验室中广泛应用,例如石油化工、烟气净化、空气处理等领域。

井下气液分离及回注技术研究现状分析

口

口

口

阳

井下气液分 离及 回注技术研 究现状分析

朱焕 刚 , 宗清 , 德 京 , 恒 清 , 李 杨 李 韩 强

( 利石油管理局 钻井工艺研究 院, 东 东 营 271 ) 胜 山 5 0 7

摘要 : 气井产水 量的不 断增加 对天 然气 生产构 成严 重威 胁 , 影 响越 来 越 受到人 们 的关 注和 重视 。 其

关键 词 :井 下气液分 离; 回注 系统 ; 状 ; 现 分析 中图分类号 : E 5. T 376 文 献标 识码 : A

An lsso td n P ee tStaino wn oeGa / ae ayi fSu yo rsn i t fDo h l s W tr u o

a e f be rn -e s n s n ore s nd to m o or nc s o a i g ls a d e s ls i uc in t d ie b e u ua ndu ta e nd r o s a e rv as d on m t li c- nc sa ot rdiplc

水雾化制粉气液分离罐研究改进

定出时间继 电器延时开关动作的时间,然后设定具 体时间值 ,使排水时长和排水间隔时间达到理想 的 效果 。

3 改进后 的效果

1 改进后通过试验得 到合理 的时间控制值 , ) 用 时间继电器实现后效果显著 , 在生产节奏较快 的情 况下能完全适应生产环境。 2 克服了水质恶劣所 带来的锈蚀问题 , ) 设备的 灵敏性得到了保障; 控制和操作方法简单 、 方便 ; 省 去 了大 量 的维 修时 间。 3 脱水后的铁粉水含量降低且趋于稳定 : ) 水含 量从原来 的 95 一1.% 改 善 为现 在 的 9 2 一 .% 02 .% 97 平均水含量降低 了将近一个百分点 , .%, 对后续 的烘干、 脱氧等环节提供了有力的保障。

罐 内为常 压 , 阀封 闭喉管 。左 排液 罐 、 胶 排液 管胶 阀

关闭, 左排液罐和气液分离罐与外界隔绝。左滤液 管下方的喉管 、 阀靠滤液 自重打开。气液分离器 胶 中的的滤 液流人左 排 液 罐 内积 存起 来 , 边 浮子 产 左

生 向上 的浮力 , 当浮力 大 于 右边 浮 子所 受 向上压 力

态对调。如此往复相同的状态完成排液。

l气液 分 离 器 ; - 杆 箱 ; - 液 管 ; - 子 ; - 气 阀 ;- 一 2杠 3滤 4浮 5空 6喉 图 1 水 雾 化铁 粉 工 艺流 程

管 ;一 阀;- 液罐 ;- 7胶 8排 9排液 管 图 2 改进前气液分离罐 工作原理

l 原气 液分 离罐工作原理及存在 的问题

改进后气液分离罐工作原理见图 3 。

信号,延时开关打开,接触器线圈失电,电磁阀同 时失电 ,回到初始状态 ,左储液罐继续注水 ,右储

液罐 排水 ,如此往 复 。根据实 际情况进 行实验 ,制

汽水分离技术研究进展分析与展望

汽水分离技术研究进展分析与展望杜利鹏;张慧;张文超;金光远【摘要】汽水分离装置是能源化工行业中常用的设备,尤其是核电站中不可缺少的设备.对汽水分离技术在能源动力行业中的应用、研究现状和发展趋势进行了分析.首先,分析介绍了各种汽水分离器的运行原理、优缺点、发展历程.其次,根据每种汽水分离器技术方面存在的问题,对汽水分离器的发展瓶颈进行了总结分析.最后,对汽水分离器的发展趋势进行了展望.【期刊名称】《东北电力大学学报》【年(卷),期】2019(039)001【总页数】6页(P29-34)【关键词】旋风汽水分离器;丝网汽水分离器;波形板汽水分离器;研究现状【作者】杜利鹏;张慧;张文超;金光远【作者单位】东北电力大学能源与动力工程学院,吉林吉林132012;东北电力大学能源与动力工程学院,吉林吉林132012;东北电力大学能源与动力工程学院,吉林吉林132012;东北电力大学能源与动力工程学院,吉林吉林132012【正文语种】中文【中图分类】TK124在核能利用的发展过程中,核安全是至关重要的问题.核汽轮机是核电站重要的动力设备,合格的蒸汽质量是保证核汽轮机安全运行的重要条件之一[1~2].在核电站蒸汽发生装置中,如果不对湿蒸汽进行处理,汽轮机低压缸的蒸汽湿度将达到20%~25%[3],会发生严重汽蚀现象,影响汽轮机的经济安全性能.因此,必须对湿蒸汽进行除湿,即加装汽水分离器.汽水分离技术是通过物理或化学手段将气液两相流中的离散相分离出来的技术.本文主要针对汽水分离技术的发展现状进行剖析,明确其发展过程中遇到的瓶颈,为以后的研究指明方向,以及对汽水分离技术的未来发展做出展望.1 旋风式汽水分离器1.1 旋风分离器的分离原理1.排水管2.内旋气流3.外旋气流4.进气管5.排气管6.旋风顶板图1 旋风分离器结构示意图旋风分离器是利用液滴在旋转运动过程中,由于惯性力和离心力的作用,将液滴从主汽流中分离出的设备,其详细工作原理,如图1所示.旋风分离器是把汽水混合物从进气管切向引入分离器,由于引入的汽流动能较大,形成在切向上具有很大速度的旋转运动,使液滴具有较大惯性力和离心力.液滴在惯性力和离心力的作用下,碰撞到旋风分离器壳体内表面上与汽流分离.被分离出的液滴在重力作用下,沿壳体内表面从排液口流出分离器[4~6].1.2 旋风分离器研究现状旋风分离器[7~10]的使用始于1886年Morse申请专利并投入生产,发展至今已经过了一百多年的历史,共经历四个发展阶段.第一阶段是对旋风分离器的开发使用阶段,始于十九世纪八十年代至二十世纪三十年代.在该阶段,将旋风分离器的分离机理理解为离心力对颗粒作用的结果,对其认识停留在感性认识阶段,对气体流动的规律未进行详细的研究.在这一阶段内,旋风分离器内颗粒分离的临界粒径只有40 μm~60 μm.该阶段对旋风分离器内的两相流流动特性缺乏科学的研究.第二阶段是对旋风分离器的认知阶段,始于二十世纪三十年代到六十年代初.一些学者对影响旋风分离器的分离效率和压力损失的因素进行了研究.通过大量的实验,得出了一系列影响压力损失和分离效率的因素,如气流的粘度、气流分散度、温度、进口速度、颗粒的密度、分离器结构形式及尺寸,使得人们对旋风分离器的认识进入了一个新的阶段.第三阶段是对超微颗粒的捕集阶段,始于上世纪六十年代至目前.这一阶段,人们将重点放在了捕集超细颗粒上.如1963年德国西门子公司发现如果把旋风分离器捕集分离的空间移到旋源叠加的流场内,则旋风分离器的收集效率会大大增加,由此研制成了一种新型的分离器并命名为DSE.随着CFD技术的发展,国内外诸多研究者采用该方法研究旋风分离器内部流体流动特性,为提高其效率提供理论支持,如李娜[11]利用CFD软件模拟出旋风分离器内液滴的运动轨迹,发现液滴的运动具有很大的随机性.柯柄正,刘妍[12~13]等建立了两级汽水分离器内流体流动的数值模型,并搭建了两级汽水分离器实验系统,利用实验数据对数值模型进行了验证,并利用建立的模型对两级汽水分离器的结构进行了优化设计,对旋臂高度、旋臂出口宽度、一级出口直径、二级导叶个数等参数对分离性能及阻力的影响进行了分析,并针对这些参数提出了最优化建议. 1.3 旋风分离器的研究难点与展望旋风分离器用来分离气流中的液滴时,液滴会在分离器内表面首先形成液膜,液膜在气流剪切力及表面张力的作用下,有可能产生破裂,从而形成二次液滴.因此,液膜行为对分离效率影响较大.目前,对旋风分离器内液膜运动特性、及其破裂机理的研究较少,会成为今后的主要研究热点.2 丝网式汽水分离器2.1 丝网式分离器的分离原理湿蒸汽通过丝网结构装置时,较大液滴在粘性力的作用下,会粘附在丝网上,从湿蒸汽中分离出来,丝网汽水分离器的工作原理主要结构,如图2所示.图2 丝网分离器示意图从图2中可以看到,将金属丝横纵交错编织成网,将多层丝网平行叠在一起组成了丝网分离器[14,17].若丝网分离器的空隙较小,当湿蒸汽流经时,大直径的液滴不能通过丝网,从主流蒸汽中分离出来,撞击到金属丝的液滴,也会被丝网拦住而被分离出来.丝网分离器不仅可以分离大液滴,还可以分离小直径的液滴,其分离小液滴的机理主要有以下两个:(1)由于小液滴的不规则性和水的粘性,在同一个空隙附近的多个液滴可能会出现“桥接”现象形成局部堵塞,致使液滴被分离;(2)当两个直径较小的液滴同时流向一个空隙时,也会发生“桥接”现象.因此,丝网型分离器分离效率非常高,其分离性能一般都在99%以上,再加上其具有体积小、阻力小、效率高等优点,丝网分离器作为主要的二级分离器,被广泛应用于工业生产中.2.2 丝网分离器的研究现状和研究热点对丝网的研究由York和Poppele开始于上世纪五六十年代,Robinson和Homblin的试验结果表明:在达到相同分离效果的情况下,丝网除雾器相比旋风分离器、纤维丝床、叶片式惯性分离器而言,其总压损失最低.史永红[14]对丝网气液分离器的分离机理进行了详细分析,并给出了能定量分析各种因素对分离效率贡献和对压降贡献的计算方法.刘晓一、田瑞峰[16]等运用多相流模型对丝网分离器内水滴撞击网丝表面沉积水膜的过程进行了数值模拟,研究和分析了大水滴在较高汽流速度条件下撞壁产生二次携带的机理.深入研究了水滴大小、初始速度和水膜厚度对丝网的二次携带现象的影响,为丝网分离器设计提供参考.谢剑[17]利用高速摄影技术研究了水滴撞击丝网壁面行为,研究了撞击速度、角度、丝网浸润性等参数对分离效率的影响,并提出缓解二次携带,提高分离效率的措施.3 波形板式汽水分离器3.1 波形板汽水分离器的分离原理波形板汽水分离器是汽水分离器系统的最后一级,其性能好坏直接影响机组的安全运行.波形板汽水分离器的工作原理,如图3所示.湿蒸汽从第一级汽水分离器内离开,汽流携带的小水滴进入波形板汽水分离器,随着汽流在分离器的流道内做曲折运动.汽流中的大部分液滴由于惯性力作用撞击到波形板上,从而形成一层薄水膜,水滴以形成水膜的形式被收集.剩余部分的小水滴被主汽流夹带出波形板汽水分离器,最终没有被分离出来[18].图3 波形板汽水分离器的分离原理示意图3.2 波形板汽水分离器的研究现状波形板的研究发展至今,其结构形式经历了无勾、单勾、双勾三个阶段.研究发展过程中,主要通过实验观察和数值模拟两种方法研究分析波形板内部汽流和液滴的运动特性,为提高其分离效率提供依据[18~50].该方面我国与国际的研究几乎属于同步水平.实验研究方面,主要通过高速摄影的观察手段,分析液滴和汽流的行为特性[18~25].如Engel等[18]为了观察液滴在波形板内的运动特性,利用高速摄影技术,观察研究了液滴碰撞不同粗糙度表面时水滴运动特性,分析了波形板壁面粗糙度对液滴碰撞壁面产生二次液滴的影响.丁训慎等[19]通过实验研究方法,将带钩波形板汽水分离器与其他结构汽水分离器进行了比较分析,得出了带钩波形板汽水分离器在分离性能上的优势.Marion[21]通过对波形板汽水分离器内液滴的行为研究得出气流的湍动度对液滴的破碎和聚合有很大影响,并且波形板的分离效率与液滴直径有关的结论.肖立春、李强[22]等通过冷态实验方法,运用玻璃纤维过滤法对不同工况下,不同结构的波形板汽水分离器的分离效率进行了测量.结果表明:当波形板汽水分离器装有疏水钩时,其分离效率要比无钩的效率大很多.Wang等[23]通过冷态实验,对双钩波形板汽水分离器分离效率的影响因素进行了分析,对波形板汽水分离器的优化设计提供了参考依据.数值研究方面,主要通过各种方法建立液滴、汽流以及液膜在波形板内运动特性的数值模型,模拟其运动特性[26~50].如Chengxin Bair[26]通过简化气流在波形板内流动的动量方程和能量方程,建立了液膜平衡的数学模型,计算和分析了液膜厚度、流速等流动参数.陈韶华等[27]运用格子波尔兹曼模拟方法对波形板内液滴运动轨迹和分离效率进行了数值计算,分析了不同入口条件对波形板汽水分离器的分离效率和压降的影响.V.Artemov等[28]采用拉格朗日离散粒子法模拟了湿蒸汽流动中的液体分离过程,并使用文献的数据对两种不同的液滴涡相互作用模型进行了验证,验证结果较好.李雨铮等[29]采用拉格朗日法,对波形板汽水分离器的气液两相流进行了大涡模拟,分析了湍流脉动对分离效果的影响.王晓墨等[30~33]为了研究波形板内湿蒸汽的气液分离过程,在实验研究的基础上建立了液滴撞击壁面的数值模型.依据该模型,模拟出液滴在分离过程中由于碰撞产生的二次携带液滴,并从二次液滴的大小,撞击角度和飞溅速度的角度分析,研究了波形板汽水分离器内气液分离的机理.James等[36~37]运用数值模拟的方法研究了波形板内气流携带的小液滴的运动情况,分析得出了波形板的疏水钩能够提高分离器效率的原因.田瑞峰等[38~41]通过数值计算和实验研究两种方法的对比研究,对波形板分离效率的影响因素进行研究.在数值模拟中,使用了涡量-流函数法模拟;在实验中,利用高速摄影的方法.通过对比分析,得出了液膜厚度对二次携带发生的临界速度的影响,并利用高速摄像技术对波形板上的液膜破裂进行观察和分析.结果表明,液膜的厚度越大,其对应的气流临界速度越小.高艳欣[42]综合考虑了湿蒸汽在波形板内的自发凝结、液滴聚合与分离等现象,对波形板内湿蒸汽的运动特性进行了数值模拟.分析了水滴碰撞聚合对不同液滴直径分布的影响,并研究了波形板结构参数对波形板蒸汽流动特性的影响.李嘉、黄素逸[43]等通过采用Fluent软件模拟的方法,得到了气流中的小水滴在波形板内的运动状态.结果表明,当入口速度不同时,波形板内的气流都会有一个临界破膜速度,它随着入口速度的增大而逐渐减小.樊水冲、杨学忠[44]等通过数值模拟方法对波形板汽水分离器流道内的流场进行了模拟,通过对湍流模型的对比,发现了运用低Re SST k-ω湍流模型的优越性.在一个较大的液滴直径分布范围和气流流速的范围条件下,对比计算了不同结构的波形板汽水分离器的流场特性,分析了不同结构的波形板汽水分离器分离效率受结构参数的影响.3.3 波形板汽水分离器的展望波形板汽水分离器将湿蒸汽中的液滴和所分离后,汽流中会夹带一些与被波形板分离器分离前直径大小不同的液滴.这说明,在波形板流道内气液分离过程中,产生了新的小液滴.这种现象叫做二次携带.汽流在波形板内发生二次携带所产生的新液滴称之为二次液滴.二次液滴的产生过程有以下几种可能:(1)由于液滴撞击到液膜上,溅射出新的液滴,产生二次液滴;(2)蒸汽汽流对液膜的作用,使液膜脱落.脱落的液膜被夹带到主汽流中,从而形成二次液滴;(3)液滴在汽流的作用下,大液滴破碎,形成新的小液滴,但这种可能性比较小. 综合以上几种情况,液膜的破裂是二次携带的主要原因.作者[50]利用Fluent软件对波形板内水滴成膜的过程进行了模拟.分别模拟了无钩波形板和双钩波形板内湿蒸汽器流动特性.通过数值模拟,对波形板内液滴成膜情况实现“可视化”,通过观察液膜分布情况分析波形板汽水分离器液滴分离情况.通过对比不同结构和形式波形板汽水分离器内湿蒸汽流动特性,详细阐述了各主要参数对波形板分离效率的影响和不同结构波形板的优缺点.4 结论和展望本文通过对主要类型汽水分离器的介绍和研究现状的剖析,发现了其共同的研究难点和热点.在对汽水分离器的数值研究过程中发现,无论哪种型式的汽水分离器,二次携带都是影响其分离效率的主要因素,而现今对二次携带问题始终没有得到很好的解决.因此,在今后的研究过程中,搞清二次携带的机理、揭示二次携带的影响因素、探索减小二次携带的方法是今后汽水分离技术的研究重点.参考文献【相关文献】[1] 陈军亮,程慧平,薛运奎,等.百万千瓦级压水堆核电厂蒸汽发生器干燥器冷态试验研究[J].核动力工程,2006,27(2):72-77.[2] 陈军亮,薛运奎,王先元,等.百万千瓦级压水堆核电厂蒸汽发生器汽水分离装置热态验证试验[J].核动力工程,2006,27(3):61-66.[3] 李嘉.波形板汽水分离器的理论与实验研究[D].武汉:华中科技大学,2007.[4] 吴小林,熊至宜,姬忠礼,等.旋风分离器旋进涡核的数值模拟[J].化工学报,2007,58(2):383-390.[5] 黄亚军.造水系统丝网分离器二次携带数值研究[D].哈尔滨:哈尔滨工程大学,2013.[6] 刘晓一,田瑞峰,黄亚军,等.丝网分离器水滴撞击水膜的机理研究[J].原子能科学技术,2014,48(6):1009-1014.[7] 嵇敬文.除尘器[M].北京:中国建筑工业出版社,1981.[8] 宋文彪.空气污染控制工程[M].北京:冶金工业出版社,1985.[9] 刘金红.旋风分离器的发展与理论研究现状[J].化工装备技术,1998,19(5):49-50.[10] 赵萍.旋风除尘器结构尺寸优化设计的研究[D].沈阳:辽宁工程技术大学,2002.[11] 李娜,陈保生.旋风汽水分离器内液滴轨迹模拟研究[J].辽宁石油化工大学学报,2010,30(2):23-25.[12] 刘妍,杨雪龙,柯柄正,等.两级旋风汽水分离器的结构优化数值研究[J].哈尔滨工程大学学报,2018,39(8):1-7.[13] 柯柄正.二级旋风式汽水分离器性能研究[D].哈尔滨:哈尔滨工程大学,2017.[14] 史永红.丝网气液分离器分离性能和压力损失分析[J].石油化工设备,2006,35(3):35-37.[15] 黄亚军.造水系统丝网分离器二次携带数值研究[D].哈尔滨:哈尔滨工程大学,2013.[16] 刘晓一,田瑞峰,黄亚军,等.丝网分离器水滴撞击水膜的机理研究[J].原子能科学技术,2014,48(6):1009-1014.[17] 谢剑,何天效,程愉,等.丝网表面液滴撞击行为及气液分离器设计优化[J].工程热物理学报,2016,37(6):1230-1236.[18] O.G.Engel.Waterdrop collision with solid surface[J].Journal of Research of the Nation-al Bureau of Standards,1955,54(5):281-298.[19] 丁训慎,崔保元,薛运煃,等.同心立式波形板汽水分离器的试验研究[J].核动力工程,1984,9(1):24-30.[20] 庞凤阁,于瑞侠,张志俭.波形板汽水分离器的机理研究[J].核动力工程,1992,13(3):10-14.[21] B.Mendiboure,C.Dicharry,G.Marion,et al.Contribution to the modelization of the surfactant concentration influence on droplet size distributions in oil/wateremulsions[M]//Trends in Colloid and Interface Science VII.Steinkopff,1993:307-311. [22] 肖立春,李强,丁志江,等.汽水分离器分离效率的冷态实验研究[J].热能动力工程,2010,25(2):177-179.[23] J.Q.Wang,Z.H.Chi,G.X.Zhang,et al.Cold-state experimental study on corrugated-plate separator with double hook[J].Fluid Machinery,2012,40(3):8-11.[24] 王为术,徐维晖,罗毓珊,等.带钩波形板分离器分离性能试验研究[J].华北水利水电大学学报:自然科学版,2010,31(2):52-54.[25] 黄礼明.波形板汽水分离器的理论和实验研究[D].武汉:华中科技大学,2011.[26] C.Bai,A.D.Gosman.Mathematical modelling of wall films formed by impinging sprays[C]//International Congress & Exposition,1996.[27] 陈韶华,黄素逸,赵绪新.波形板汽水分离器汽水两相分离机理研究[J].华中理工大学学报,1998.5,26(S1):5-7.[28] V.Artemov,K.Minko,G.Yankov,et al.Numerical simulation of gas flow and droplet motion in a wave-plate eliminator of the separator-steam-generator system in the waste-heat-utilisationcomplex[C]//European Physical Journal Web of Conferences,2017.[29] 李雨铮,刘潜峰,薄涵亮.基于大涡模拟的波形板汽水分离器数值研究[J].原子能科学技术,2017,51(6):988-993.[30] 王晓墨,黄素逸.波形板分离器中液滴轨迹的数值模拟[J].核动力工程,2003,24(6):582-585.[31] 高彦栋,王晓墨,黄素逸.用液滴碰壁模型对波形板汽水分离器的模拟[J].华中科技大学学报:自然科学版,2002,30(2):48-50.[32] 王晓墨,黄素逸,龙妍.波形板分离器中液滴二次携带碰壁模型[J].华中科技大学学报:自然科学版,2003,31(8):41-43.[33] 王晓墨,黄素逸.汽水分离器中液滴的行为分析[J].工程热物理学报,2006,27(Z1):181-184.[34] 苏雪峰,黄素逸.波形板内流场的格子波尔兹曼模拟[J].华中科技大学学报:自然科学版,2001,29(3):85-86.[35] 朱俊杰.核电站用波形板汽水分离器的数值模拟和实验研究[D].武汉:华中科技大学,2007.[36] P.W.James,Y.Wang,B.J.Azzopardi,et al.The role of drainage channels in the performance of wave-plate mist eliminators[J].Chemical Engineering Research & Design,2003,81(6):639-648.[37] P.W.James,B.J.Azzopardi,Y.Wang,et al.A model for liquid film flow and separation in a wave-plate mist eliminator[J].Chemical Engineering Research & Design,2005,83(5):469-477.[38] 田瑞峰,张志俭,陈军亮,等.波形板汽水分离器性能数值研究[J].核动力工程,2005,26(1):59-62.[39] 田瑞峰,庄亚平,王先元,等.波形板分离器竖直板壁水膜流动研究[J].核动力工程,2005,26(4):348-351.[40] 田瑞峰,李兆俊,张庆武,等.板壁水膜波动流动数值研究[J].核动力工程,2006,27(5):29-32.[41] 臧丽叶,田瑞峰,孙兰昕,等.横略气流作用下波形板壁降膜破裂分析[J].化工学报,2014,65(3):862-869.[42] 高艳欣.波形板分离器内湿蒸汽凝结流动特性研究[D].哈尔滨:哈尔滨工程大学,2012.[43] 李嘉,黄素逸,王晓墨.带波形板的汽水分离器的数值研究(英文)[J].中国化学工程学报:英文版,2007,15(4):492-498.[44] 樊水冲,杨学忠,郭勇.波纹板除雾器流场与效率的数值计算[J].炼油与化工,2006,17(2):5-10.[45] 朱东琦.波形板汽水分离器中的流场数值模拟[D].哈尔滨:哈尔滨工程大学,2004.[46] 朱晓光.波形板汽水分离器的仿真建模研究[D].哈尔滨:哈尔滨工程大学,2017.[47] 韩子墨.不同结构波形板汽水分离器性能的研究[D].杭州:中国计量学院,2015.[48] 张谨奕,薄涵亮.液滴模型在波形板汽水分离器中的应用[J].原子能科学技术,2012.46(S1):776-781.[49] 皮新瑞,王泽中,董颖.流线型两通道带勾波纹板除雾器结构优化的数值模拟[J].东北电力大学学报,2017,37(1):95-100.[50] 杜利鹏,张慧,田瑞峰,等.波形板汽水分离器内分离效率的影响因素分析[J].原子能科学技术,2018,52(5):802-807.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气液分离技术设备进展

气液分离技术设备进展

陈明鹏

(江西气体压缩机有限公司,江西赣州341000)

一技术市蝎

【摘要】主要介绍了气液分离技术及设备的进展及其应用情况,主要包括气液的重力沉降分离,惯性分离,过滤分离和离心

分离的分离原理及优缺点等.

【关键词】气液分离器;分离技术;分离设备

气液分离技术是从气流中分离出雾滴或液滴的技术,该技

术广泛的应用于各个工程等工艺过程,用于分离清除有害物质

或高效回收有用物质.气液分离技术的机理有重力沉降,惯性

碰撞,离心分离,静电吸引,扩散等,依据这些机理已经研制出

许多实用的气液分离器.

一

,重力沉降分离

气液重力沉降分离是利用气液两相的密度差实现两相的重

力分离,即液滴所受重力大于其气体的浮力时,液滴将从气相

中沉降出来,被分离.它结构简单,制造方便,操作弹性大,需要

较长的停留时间,分离器体积大,笨重,投资高,分离效果差,只

能分离较大液滴,其分离液滴的极限值通常为100um,主要用

于地面天然气开采集输经过几十年的发展,该项技术已基本

成熟.当前研究的重点是研制高效的内部填料以提高其分离效

率.此类分离器的设计关键在于确定液滴的沉降速度,然后确

定分离器的直径.

二,过滤分离

通过过滤介质将气体中的液滴分离出来的分离方法即为

过滤分离.其核心部件是滤芯,以金属丝网和玻璃纤维较佳.气体流过丝网结构时,大于丝网孔径的液滴将被拦截而分离出来.若液滴直接撞击丝网,它们也将被拦截.直接拦截可以收集一

定数量比其孔径小的颗粒,除液滴直接撞击丝网外.过滤型

气液分离器具有高效,可有效分离~1Om范围小粒子等

优点,当气速增大时,气体中液滴夹带量增加;甚至,使填料起

不到分离作用,无法进行正常生产;另外,金属丝网存在清洗困难的问题.故其运行成本较高,现主要用于合成氨原料气净化除油,天然气净化及回收凝析油以及柴油加氢尾处理等场合. 三,惯性分离

气液惯性分离是运用气流急速转向或冲向档板后再急速

转向,使液滴运动轨迹与气流不同而达到分离.此类分离器主要指波纹(折)板式除雾(沫)器,它结构简单,处理量大,气速度

一

般在15~25m/s,但阻力偏大,且在气体出口处有较大吸力

造成二次夹带,对于粒径小于25lam的液滴分离效果较差,不适于一些要求较高的场合.其除液元件是一组金属波纹板,其性能指标主要有:液滴去除率,压降和最大允许气流量(不发生再夹带时),还要考虑是否易发生污垢堵塞.液滴去除的物理机理是惯性碰撞,液滴去除率主要受液滴自身惯性的影响.通常用于:(1)湿法烟气脱硫系统,设在烟气出口处,保证脱硫塔出

口处的气流不夹带液滴;(2)塔设备中,去除离开精馏,吸收,解吸等塔设备的气相中的液滴,保证控制排放,溶剂回收,精制产品和保护设备.现在波纹板除雾器的分离理论和数学模型已经基本成熟,对其研究集中在结构优化及操作参数方面来提高脱液效率.国内有学者对除雾器叶片形式作了比较,发现弧形叶片与折板形叶片的除雾效率相近,弧形除雾器的压降明显小于折板形,故弧形叶片除雾器的综合性能比折板式除雾器要好. 四,离心分离

气液离心分离主要指是气液旋流分离,是利用离心力来分

离气流中的液滴,因离心力能达到重力数十倍甚至更多,故它

比重力分离具有更高的效率.其主要结构类型有:(1)管柱式旋

流气液分离器(GLCC).GLCC在1995年首次用于多相流量计环, 经过GLCC分离后的气液两相分别用单相流量计计量,然后再合并,避免了多相流测量中的问题;GLCC在地面和海上油气分离,井下分离,便携式试井设备,油气泵,多相流量计,天然气输

送以及火炬气洗涤等具有巨大的潜在应用.(2)螺旋片导流式

气液分离器(Cs).1996年国外专家成功研制了螺旋片导流式气

液旋流分离器,直接在井口将气液进行分离,增加了采油回收率,分离后的气体和液体用不同的管道输送各相,降低了多相

流输送时易出现的断续流,堵塞和沉积等典型问题.(3)轴流式

气液旋流分离器.轴流式气液旋流分离器与切向入口式旋流器的相比其离,tl,力是靠导向叶片产生的,使旋转流保持稳定,并

有助于维持层流特性,且阻力损失较小.此分离器结构简单,过

流面积大,中间流道的连接和管柱整体结构形式简单,能够与

常规坐封工艺和起下作业工艺吻合,显着降低了加工制造难度和加工成本及现场操作技术难度,适宜于井下狭长空间环境的安装操作,是用于井下气液分离的理想分离设备.

我国各个行业需要进行气液分离的场合众多,气液分离的

方法设备也相当多,不同的方法设备具有不同的优缺点,但各

种方法都具有相当的局限性,应用范围比较狭窄,不具有通用性,并且大多数分离设备的分离机理并不十分清楚.开发高效

低阻具有普遍实用性的气液分离技术,和多种分离技术的组合应用,以及研究分离机理将是今后气液分离技术的研究重点.

参考文献

[1]邓卫平,吴德飞.加氢装置气液分离器的研制[J].石油化工设备技术.2005,26(3):6~11

[2]王绍周.气液分离及高效分离器的应用探索[J].小氮肥.2007,35

(3):25

企业导报2010年第6期287。