卧式容器知识点

卧式容器资料重点

一、主 要变化

1、适用范围的变化

NB/T47024

JB/T4731-2005

二、材料

三、强度计算

双鞍座卧式容器可简化为对称分布的承受均布载荷的双铰支点外伸梁。当 外伸长度等于两支点间距离为0.207L时,其支座处和两支点间的中间点的 弯矩相等,故鞍座设置时要求A不宜大于0.2L。

加强圈靠近鞍座平面内时,对内加强圈σ8位于鞍座截面靠近水平线加 强圈内环处,对外加强圈σ8位于鞍座截面靠近水平线加强圈外环处,主 要影响因素:加强圈的形状及尺寸、筒体有效厚度δe;

“加强圈位于鞍座平面内”---加强圈位于图中所示“鞍座平面”两侧各 小于或等于b2/2的范围内,b2=b+1.56(Ra.δn)1/2,

加强圈靠近鞍座平面内时,对内加强圈σ7位于鞍座截面靠近水 平线加强圈外壁处,对外加强圈σ7位于鞍座截面靠近水平线筒体 内壁处,主要影响因素:加强圈的形状及尺寸、筒体有效厚度δe; σ8---加强圈在鞍座平面内时,对内加强圈σ8位于鞍座截面加强圈 内环处,对外加强圈σ8位于鞍座截面加强圈外环处,主要影响因 素:加强圈的形状及尺寸、筒体有效厚度δe;

3.圆筒周向应力

σ5---鞍座处圆筒横截面的最低点处,影响因素: L(A) 、鞍座包 角、鞍座轴向宽度和有效厚度δe ;

σ6---垫板不起加强作用时,在鞍座边角处,影响因素: L(A) 、 鞍座包角、鞍座轴向宽度、筒体有效厚度δe ;

σ6’---垫板起加强作用时,鞍座垫板边角处,影响因素:L(A) 、 筒体有效厚度δe、鞍座包角、鞍座轴向宽度、垫板厚度;

2.圆筒切向应力τ及封头应力τh

τ---圆筒切向剪应力:当圆筒未被封头加强时,当在鞍座平面有加强圈时, 其最大剪应力位于截面的水平中心线处A、B点,当在鞍座平面上无加强 圈或靠近座截面有加强圈时,其最大剪应力位于靠近鞍座边角处C、D点, 影响因素L(或A)和筒体有效厚度δe 及鞍座包角。

第十三章-容器支座

图4-3-14 支承式支脚

14

3、圆筒形裙座

图4-3-16

圆筒形裙座

15

3、 球形容器支座

(1)柱式支座: ●赤道正切柱式支座, (a) ● V型支座, (b) ●三柱汇一型支座, ( c)

图4-3-18 球形容裙式支座,图, ●半埋式支座,图, ●高架式支座,图。

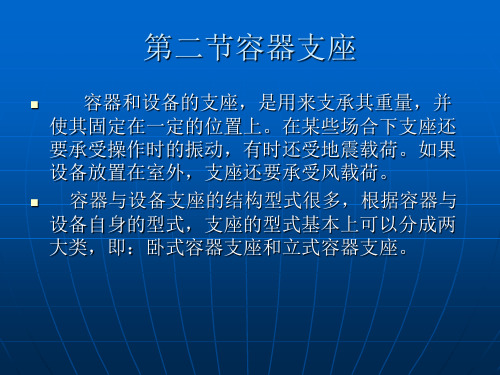

第十三章 容器支座

设置容器支座的作用: ●支承容器的设备重量,

●固定设备于工艺设计位置,

●支承操作引起的振动, ●承受地震载荷和风载荷。 容器支座类型: ●立式容器支座,

●卧式容器支座,

●球形容器支座。

1

第一节

卧式容器支座

2

一、卧式容器支座类型

1、类型:

卧式容器的支座 有鞍座、圈座和支 腿。小型的设备采 用支腿,而因为自 身的重量可能造成 严重挠曲的薄壁容 器可采用圈座。 图 卧式容器支座

7

4、筒体的应力计算与校核

对于卧式容器除了考虑由操作压力引起的薄膜 应力外,还要考虑容器质量导致筒体横截面上 的纵向弯矩和剪力。跨中截面和支座截面是容 器可能发生失效的危险截面。为此必须进行强 度或稳定性校核。

8

5、鞍座的包角选择

增大鞍座的包角可以使筒体中的应力降低, 但使鞍座变得笨重,过分的减小 包角,使容器容易从鞍座上倾 倒,所以一般θ=120~150度。 鞍座宽度b的大小,一边决定于 设备给与支座的载荷大小,另 一边要考虑支座处筒体内周向 应力不超过允许值。 图3-25 鞍座上的载荷

⑵、当鞍座邻近封头时,则封头对支座处筒体有加强

刚性的作用。因此,在满足A<0.2L时,尽量使 A<0.5Ri(Ri为筒体内半径)。

6

3、鞍座的选择搭配

卧式容器设计

2

卧式容器设计

一、鞍座结构及载荷分析

(一)总体结构

支座形式及特点 化工厂的贮槽、换热器等设备一般都是两端 具有成型封头的卧式圆筒形容器。卧式容器 由支座来承担它的重量及固定在某一位置上。 常用卧式容器支座形式主要有鞍式支座、圈 座和支腿三种,如图所示。 支腿的优点是结构简单,但反力给壳体造成 很大的局部应力,用于较轻的小型设备。

圈座用于大直径薄壁容器。

鞍式支座,通常用于 较重的大设备。对于卧 式容器,除了考虑操作压力引起的薄膜应力 外,还要考虑容器重量在壳体上引起的弯曲, 所以即使选用标准鞍座后,还要对容器进行 强度和稳定性的校核。

3

卧式容器设计

一、鞍座结构及载荷分析

双鞍座的优点: 置于鞍座上的圆筒形容器与梁相似,当尺寸和载荷一 定时,多支点在梁内产生的应力较小,支座数目似乎 应该多些好。 但容器采用两个以上的鞍座时,支承面水平高度不等、 壳体不直和不圆等微小差异以及容器不同部位在受力 挠曲的相对变形不同,使支座反力难以为各支点平均 分摊,导致壳体应力趋大,因此一般情况采用双支座。 双鞍座位置设置的原则: 采用双支座时,支座位置的选择一方面要考虑到利用 封头的加强效应,另一方面又要考虑到不使壳体中因 荷重引起的弯曲应力过大,所以按下述原则确定支座 的位置:

20

卧式容器设计

二、筒体的应力计算与校核

(一)筒体的轴向应力

2.支座截面上筒体的最大轴向应力 计算支座处筒体的轴向弯曲正应力时, 分两种情况进行: 鞍座平面上筒体有加强圈或已被封 头加强(A<0.5Ri)。由整个圆筒截面 承受弯矩,不存在扁塌效应。则该 截面的抗弯断面模数为 R i2 t e 。

对于平封头的V与m1皆为零。

卧式容器压力容器设计工程师培训教材

卧式容器和压力容器的工程应用

石油和石化

描述卧式容器和压力容器在 石油和石化行业中的广泛应 用。

化工

介绍卧式容器和压力容器在 化工领域的重要性和实际应 用。

能源

强调卧式容器和压力容器在 能源行业中的关键角色和应 用范围。

卧式容器和压力容器的设计流程

1

需求分析

了解客户需求和规范要求,确保设计满

草图设计

2

足实际需求。

通过草图设计,考虑结构布局和强度计

算。

3

详细设计

进行详细设计,包括材料选型和结构优

制造和测试

4

化。

制造卧式容器和压力容器,并进行各项 测试和质量控制。

卧式容器和压力容器设计的常见问题 和挑战

1 安全性考虑

讨论设计过程中的安全性风险和相应 的解决方案。

2 法规和标准

指出卧式容器和压力容器设计中需要 遵循的法规和标准。

3 维修和检查

阐述维护卧式容器和压力容器所需的维修和检查工作。

常用的设计软件和工具

AutoCAD

介绍AutoCAD在卧式容器和 压力容器设计中的应用。

ANSYS

探讨ANSYS在进行结构分析 和强度优化方面的实用性。

SOLIDWORKS

说明SOLIDWORKS在三维建模 和设计验证方面的优势。

卧式容器的设计原理和特点

1 设计原理

探讨卧式容器设计的基本原理,如荷载分析 和结构稳定性。

2 特点

介绍卧式容器的独特器的设计原理和特点

1 设计原理

详细说明压力容器设计所需考虑的因 素,如材料选择和强度计算。

2 特点

探索压力容器的关键特点,如安全性 和耐腐蚀性。

卧式容器压力容器设计工 程师培训教材

卧式容器设计..

(2)竖直剪力V 和力偶M 封头本身和封头中物料的重量为 (2/3H)q,此重力作用在封头(含物 料)的重心上。对于半球形封头,可 算出重心的位置e=3/8H,e为封头 重心到封头切线的距离。 按照力线平移法则,此重力可用一 个作用在梁端点的横向剪力V和一个 附加力偶m1来代替,即:

当鞍座邻近封头时,则封头对支座处简体有加强作用。 为了充分利用这一加强效应,在满足A≤0.2L下应尽 量使A≤0.5Ri(筒体内半径)。

注意这里的L为两封头切线之间的距离。 鞍座包角 的大小对鞍座筒体上的应力有直接关系, 一般采用120o、135o、150o三种。 双鞍座中一个鞍座为固定支座,另一个鞍座应为活动 支座。

21

卧式容器设计

二、筒体的应力计算与校核

(一)筒体的轴向应力

2.支座截面上筒体的最大轴向应力 计算支座处筒体的轴向弯曲正应力时, 分两种情况进行: 鞍座平面上筒体有加强圈或已被封 头加强(A<0.5Ri)。由整个圆筒截面 承受弯矩,不存在扁塌效应。则该 截面的抗弯断面模数为 Ri2te 。

圈座用于大直径薄壁容器。

鞍式支座,通常用于 较重的大设备。对于卧 式容器,除了考虑操作压力引起的薄膜应力 外,还要考虑容器重量在壳体上引起的弯曲, 所以即使选用标准鞍座后,还要对容器进行 强度和稳定性的校核。

4

卧式容器设计

一、鞍座结构及载荷分析

双鞍座的优点: 置于鞍座上的圆筒形容器与梁相似,当尺寸和载荷一 定时,多支点在梁内产生的应力较小,支座数目似乎 应该多些好。 但容器采用两个以上的鞍座时,支承面水平高度不等、 壳体不直和不圆等微小差异以及容器不同部位在受力 挠曲的相对变形不同,使支座反力难以为各支点平均 分摊,导致壳体应力趋大,因此一般情况采用双支座。 双鞍座位置设置的原则: 采用双支座时,支座位置的选择一方面要考虑到利用 封头的加强效应,另一方面又要考虑到不使壳体中因 荷重引起的弯曲应力过大,所以按下述原则确定支座 的位置:

卧式容器(JB4731-2005)

式常压容器;强度计算中增加周向应力考虑鞍座垫板增强作用;鞍座

设计考虑地震载荷;制造技术条件;附录A有集中载荷时强度计算。

《钢制卧式容器》JB/T 47312005

二 内容说明(下面按标准中章节顺序号) 1。范围 本标准适用于设计压力不大于35MPa 是指 ---。-------------------------。-------------------------。--------------------------。--------------------

《钢制卧式容器》JB/T 47312005

2)地震及地震影响系数 考虑地震主要是为校核鞍座的强度。(请参见JB/T4731 P44 2节)

1)σ9 增加垫板起加强作用,此时由垫板承受部分Fs力(使鞍座腹板分开的), 即分母改为 Hsbo+brδre

这里有几点说明:

-地震力不考虑垂直地震力,取水平地震力; -地震力对鞍座的作用,其作用力取筒体轴线方向,因鞍座该方向抗弯性差; -卧式容器按放位置一般不高,风载相对地震较小,计算中没考虑,但对于按放

σ8 是当有外加强圈时加强圈外表面处的应力,

当有内加强圈时加强圈内表面处的应力。 见 JB4735 图7—7

《钢制卧式容器》JB/T 47312005

《钢制卧式容器》JB/T 47312005

卧式容器的合理设计

一般的调节步骤:使A≤0.5Ra→增设鞍座垫板-→增加鞍座包角→增设加强圈。 1)A≤0.5Ra时封头对筒体有加强作用。 -M2抗弯断面为整圆。

对筒体的周向压缩力见图22.5.4-1a在边角处仍需考虑,即为F/4而产生的压缩应

力。第二项为周向弯矩产生的。当垫板起加强作用时,要考虑垫板的加强作用。 关于L/Ra>8时,抗弯有效断面长L=4Ra,W=2/3Raδe L/Ra<8时,抗弯有效断面长L=L/2 , W=Lδe/12

卧式容器

计温度。 (b)低温卧式容器的设计温度按 GB150 附录 C 规定确定。 3.3 元件金属温度确定 (a)传热计算; (b)在已使用的同类容器上测定; (C)在使用过程中,金属温度接近介质温度时按内部介质温度确定。 3.4 对于有不同工况的卧式容器,应按最苛刻的工况设计,并在图样或技术文

件中注明各工况的操作压力和操作温度。 3.5

(c)液化气体,液化石油气的卧式容器,按《容规》规定确定设计压力; (d)真空容器的设计压力按承受外压考虑,当装用安全控制装置时,设计压力取 1.25 倍的最大内外压差或 0.1Mpa 两者的较低值;当无安全控制装置时,设计压力取 0.1Mpa。 3.2 设计温度的确定: (a)设计温度不低于元件金属在工作时可能达到的最高温度。对于 0 度以下的金属 温度,设计温度不应高于元件金属在工作时可能达到的最低温度。铭牌上应标志设

2卧式容器设计是先根据操作压力内压外压确定壁厚再依据自重风地震及其他附加载荷来校核轴向剪切周向应力及稳定性卧式容器设计还包括支座位置的确定及支座本身的设计

JB/T4731-2005 <<钢制卧式容器>>

1.适用范围 JB/T 4731—2005《钢制卧式容器》相对于原来 GB l50—1989 第 8 章作了部分修订, 如:取消圈座支承,增加鞍座轴向弯曲强度校核及附录 A《有附加载荷作用时卧式容 器的强度汁算》等。 JB/T 4731 适用于设计压力不大于 35MPa,在均布载荷作用下,由两个对称的鞍式 支座支承的常压及受压卧式容器,它不适用于: ——直接火焰加热及受核辐射作用的卧式容器; ——经常搬运的卧式容器; ——带夹套的卧式容器; 一一作疲劳分析的卧式容器:

4

ERROR: rangecheck OFFENDING COMMAND: string

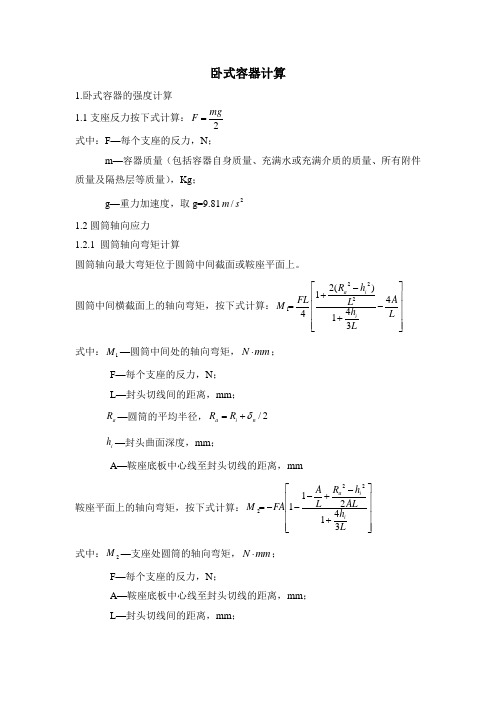

卧式容器计算

卧式容器计算1.卧式容器的强度计算 1.1支座反力按下式计算:2mgF =式中:F —每个支座的反力,N ;m —容器质量(包括容器自身质量、充满水或充满介质的质量、所有附件质量及隔热层等质量),Kg ;g —重力加速度,取g=9.812/s m 1.2圆筒轴向应力 1.2.1 圆筒轴向弯矩计算圆筒轴向最大弯矩位于圆筒中间截面或鞍座平面上。

圆筒中间横截面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+=L A L h L h R FL M i i a 4341)(2142221式中:1M —圆筒中间处的轴向弯矩,mm N ⋅; F —每个支座的反力,N ; L —封头切线间的距离,mm ; a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ;A —鞍座底板中心线至封头切线的距离,mm鞍座平面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+-+---=L h AL h R L A FA M ii a 341211222式中:2M —支座处圆筒的轴向弯矩,mm N ⋅; F —每个支座的反力,N ;A —鞍座底板中心线至封头切线的距离,mm ; L —封头切线间的距离,mm ;a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ; 1.2.2圆筒轴向应力计算1.2.2.1圆筒中间横截面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)最高点处:ea e a c R M R p δδσ21114.32-=式中:1σ—圆筒中间处横截面内最高点的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;A —鞍座底板中心线至封头切线的距离,mm ; 1M —圆筒中间处的轴向弯矩,mm N ⋅; 2)最低点处:ea e a c R M R p δδσ21214.32+=由上面可得: 1.2.2.2鞍座平面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)当圆筒在鞍座平面上或靠近鞍座处有加强圈或被封头加强(即2/a R A ≤)时,轴向应力3σ位于横截面最高点处;当圆筒未被加强时,3σ位于靠近水平中心线处:ea e a c R K M R p δδσ212314.32-=式中:3σ—支座处圆筒横截面内最高点出的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;2M —支座处圆筒的轴向弯矩,mm N ⋅;1K —系数,由JB/T4731-2005钢制卧式容器表7-1查得:1K =1)在横截面最低点处的轴向应力4σ: ea e a c R K M R p δδσ212414.32+=由上面可得: 1.2.3圆筒轴向应力的校核 对于操作状态下应满足下条件:1)计算得到41~σσ,取出最大拉应力(最大正值): {}[]t σφσσσσ≤4321,,,m a x 式中:φ—焊缝接头系数,此处取φ=[]tσ—设计温度下壳体材料的许用应力,MPa ;2)计算得到41~σσ,取出最大压应力(最小负值):}[]tac σσσσσ≤4321,,,min式中:[]tac σ—设计温度下壳体材料的轴向许用压缩应力,取[]tσ、B 中较小 者,MPa ; 对于操作状态下应满足下条件:1) 充满水未加压时计算得到41~σσ,取出最大压应力(最小负值): {}[]ac T T T T σσσσσ≤4321,,,min式中:[]ac σ—常温下容器壳体材料的轴向许用压缩应力,取0.9)(2.0p el R R 、0B 中 较小者,MPa ;2) 加压状态下计算得到41~σσ,取出最大拉应力(最大正值): {})(9.0,,,m a x 2.04321P el T T T T R R φσσσσ≤ 式中:φ—焊缝接头系数,此处取φ=)(2.0p el R R —圆筒材料在试验温度下的屈服强度或0.2%规定非比例延伸强 度,MPa ; 1.3切向剪应力1.3.1圆筒切向剪应力计算在圆筒支座处横截面上的剪应力,按下面两式计算。

卧式容器的支座

一、卧式容器的支座卧式容器的支座有三种:鞍座、圈座和支腿。

㈠鞍式支座鞍座是应用最广泛的一种卧式容器支座,常见的卧式容器和大型卧式贮槽,热交换器等多采用这种支座。

鞍式支座如上图所示,为了简化设计计算,鞍式支座已有标准JB/T4712-92 《鞍式支座》,设计时可根据容器的公称直径和容器的重量选用标准中的规格。

鞍座是由横向筋板、若干轴向筋板和底板焊接而成。

在与设备连接处,有带加强垫板和不带加强垫板两种结构。

鞍式支座的鞍座包角q为120°或150°,以保证容器在支座上安放稳定。

鞍座的高度有200、300、400和500mm四种规格,但可以根据需要改变,改变后应作强度校核。

鞍式支座的宽度b可根据容器的公称直径查出。

鞍座分为A型(轻型)和B型(重型)两类,其中重型又分为BⅠ~BⅤ五种型号。

其中BⅠ型结构如BⅠ型鞍座结构图所示。

A型和B型的区别在于筋板和底板、垫板等尺寸不同或数量不同。

BI型鞍座结构图鞍座的底板尺寸应保证基础的水泥面不被压坏。

根据底板上螺栓孔形状的不同,每种型式的鞍座又分为固定式支座(代号F)和滑动式支座(代号S)两种安装形式,固定式鞍座底板上开圆形螺栓孔,滑动式支座开长圆形螺栓孔。

在一台容器上,两个总是配对使用。

在安装活动支座时,地脚螺栓采用两个螺母。

第一个螺母拧紧后倒退一圈,然后用第二个螺母锁紧,这样可以保证设备在温度变化时,鞍座能在基础面上自由滑动。

长圆孔的长度须根据设备的温差伸缩量进行校核。

一台卧式容器的鞍式支座,一般情况下不宜多于两个。

因为鞍座水平高度的微小差异都会造成各支座间的受力不均,从而引起筒壁内的附加应力。

采用双鞍座时,鞍座与筒体端部的距离A可按下述原则确定(见上图):当筒体的L/D较大,且鞍座所在平面内又无加强圈时,应尽量利用封头对支座处筒体的加强作用,取A≤0.25D;当筒体的L/D较小,d/D较大,或鞍座所在平面内有加强圈时,取A≤0.2L。

㈡圈座在下列情况下可采用圈座:对于大直径薄壁容器和真空操作的容器,因其自身重量可能造成严重挠曲;多于两个支承的长容器。

卧式容器设计培训教

3 2 8

当P为正压或外压时,σ分别为拉应力或压应力

13

二、筒体的应力计算与校核

(一)筒体的轴向应力 2.支座截面上筒体的最大轴向应力 如果筒体横截面上既无 扁塌区域 加强圈又不被封头加强, 该截面在轴向弯矩作用下, 筒体的上半部分截面发生 变形,使该部分截面实际 上成为不能承受纵向弯矩 的“无效截面”,而剩下的下半部分截面才是承受 弯矩的“有效截面”,这种情况称为“扁塌效应”。

3 17

N

3 18

6

一、双鞍座结构及载荷分析

1.均布载荷q和支座反力F 对于平封头,H=0

2F q L

2.竖直剪力V和力偶M 封头和封头中的介质重量 液体静压向外推力构成的力偶

7

一、鞍座结构及载荷分析

2.竖直剪力V和力偶M

V

M

2 Hq 3

ห้องสมุดไป่ตู้

3 19 3 20

q 2 ( Ri H 2 ) 4

17

二、筒体的应力计算与校核

(二)筒体的切向剪应力

剪力在支座截面处为最大,该剪力在筒体中引起切 向剪应力,有下列三种情况: 1.筒体有加强圈,但未被封头加强,筒体不存在扁塌效 应,在水平中心线处有最大值。

9

一、鞍座结构及载荷分析

2 Ri2 H 2 1 2 L C1 4H 41 ÷ 3 L

式中

可由右图查的。M1为正 值表示上半筒体受压缩, 下半筒体受拉伸

图3-17 系数C1

10

一、鞍座结构及载荷分析

筒体在支座截面处的弯矩为:

q 2 A M 2 ( Ri2 H 2 ) HqA qA( ) 4 3 2 A Ri2 H 2 1 FA A R L 2 AL FA 1 [1 C3 i C2 ] 4H L A C2 1 3 L 4H 式中:C2 1 3 L Ri2 H 2 C3 2Ri L

卧式容器

7、强度计算

各项应力并进行校核。

计算步骤 (1)先按GB150设计压力(内压、外压、常压)或最小壁厚选取原则,求出圆筒体 、封头等壁厚。 (2计算 1 ~ 9, , h, sa 各项应力并进行校核。

进行强度或稳定性校核,需要确定危险工况、危险截面上的最大应力的 位置与大小。

筒体的轴向应力

应根据操作和非操作时(指无操作压力装满物料或无试验压力装满水的情 、 况)等不同工况,找出危险工况下可能产生的最大应力。

、

对于正压操作的容器,在盛满物料而未升压时,其压应力最大值,故取这种工况 对稳定性应进行校核。又如对有加强的筒体M-M截面),当个截面都要校核。

中

华

人

民

共

和

国

行

业

标

准

NB/T47042-2014(JB/T4731)

修改说明

标准修订 的 主要内容

卧式容器

——1.范围

不再局限于钢制, 增加有色金属,

与GB150.1一致

新增

新增

与GB150有区别, 但与原标准相比, 更明确

应 考 虑 比 GB150.1 增加

需 要 时 考 虑

更加明确材料、 使用温度

鞍座卧式容器的合理化设计 一个设计,首先要满足工艺及结构强度要求,同时又要结构合理、节省材料 。在初定结构参数后要审查各应力是否合理或超标,依应力情况可调整各结构 参数。

卧式容器的合理设计一般的调节步骤:使A≤0.5Ra→增设鞍座垫板-→增加鞍 座包角→增设加强圈。 1)A≤0.5Ra时封头对筒体有加强作用。 -M2抗弯断面为整圆。 -筒体被封头加强时,τ公式中 的k3比无加强圈时为小。 -周向应力σ6 ,σ‘6公式中k6 当 A /Ra ≤0.5 时 k6= k7/4 1 >A/Ra≥0.5 时 k6= (1.5A/ Ra-0.5)k7

卧式储罐容积计算

卧式储罐容积计算一、卧式储罐容积计算的基础知识卧式储罐的形状就像一个躺着的大圆筒。

要计算它的容积,我们得先知道一些基本的东西。

比如说,储罐的长度、半径这些数据可重要啦。

你可以想象一下,要是储罐又长又粗,那它能装的东西肯定就多,容积就大呗。

就像大胖子能吃很多东西,大储罐就能装很多东西一样,嘿嘿。

二、不同形状卧式储罐的计算1. 标准圆柱形卧式储罐这种是最常见的啦。

它的容积计算就像算圆柱体的体积一样。

我们在高中学过,圆柱体体积公式是V = πr²h,在卧式储罐里,这个h就是储罐的长度,r就是半径。

但是要注意哦,这里的计算得精确,可不能马马虎虎的。

要是把半径量错了一点,那算出来的容积可就差得远了。

2. 带封头的卧式储罐这种储罐就稍微复杂一点了。

它的两端有封头,封头的形状会影响到整个储罐的容积。

一般来说,这种封头有椭圆形的、碟形的等等。

如果是椭圆形封头的卧式储罐,计算容积的时候,除了要算中间圆柱形部分的容积,还得加上两个封头部分的容积。

这就像做蛋糕,中间的圆柱体是蛋糕体,两边的封头就像是蛋糕上的装饰,都得算在整个蛋糕的大小里。

三、计算中的单位换算在计算卧式储罐容积的时候,单位可不能乱。

有时候给的数据可能是厘米,但是我们计算的时候可能要用米。

这就像换衣服一样,要把不合适的单位换成合适的。

比如说,1米等于100厘米,如果半径是50厘米,换算成米就是0.5米。

要是不换算好单位,计算结果就会错得很离谱,就像把冬天的衣服穿在夏天一样不合适。

四、实际测量中的要点1. 测量长度测量储罐长度的时候,要从一端到另一端,沿着储罐的中心轴线测量。

而且要测量多次,取平均值,这样才能减少误差。

就像量身高一样,一次量可能不准,多量几次就更准确了。

2. 测量半径测量半径可不容易呢。

因为储罐的壁可能有一定的厚度,我们要测量的是内径还是外径呢?如果是计算容积,一般是要测量内径的。

可以用专门的测量工具,比如卡尺之类的,小心地测量。

卧式容器设计培训教材(PPT28张)

对于半球形封头, Ri=H,M=0 对于平封头,H=0, q 2 2 M (R H ) i 4

图 3 1 6 双 鞍 座 卧 式 容 器 的 受 载 分 析

8

一、鞍座结构及载荷分析

(二)内力分析 1.弯矩 最大弯矩发生在梁跨度中央的截面和支座截面上。

q 2 2 L L L L ( Ri H 2 ) Hq ( ) F ( A) q ( )( ) 3 21 4 3 2 2 2 4 2F 以q 代入得 4 L H 3 2 2 FL 1 2 Ri H 4 A M1 N mm 3 22 F (C1 L A) 4 1 4 H L 3 L M1

式中K为考虑扁塌效应使断面模数减少的系数。 式中M2为负值。 对于筒体有加强的情况,K1=K2=1.0

16

二、筒体的应力计算与校核

(一)筒体的轴向应力 3.筒体轴向应力的校核

σ1 σ3 σ4

σ1

σ2

图3-21 筒体的轴向应力示意图 筒体上最大轴向应力为 1 ~ 4 ,其位置如上。 计算得到的 轴向拉应力不得超过材料的许用应力 [ ] t ,压应力不得超过 t 轴向许用临界应力和材料的 [ ] 。

3 17

N

3 18

6

一、双鞍座结构及载荷分析

1.均布载荷q和支座反力F 对于平封头,H=0

2F q L

2.竖直剪力V和力偶M 封头和封头中的介质重量 液体静压向外推力构成的力偶

7

一、鞍座结构及载荷分析

2.竖直剪力V和力偶M

V

M

2 Hq 3

3 19 3 20

q 2 ( Ri H 2 ) 4

A<0.5Ra(Ra为筒体平均半径)。

卧式容器

卧式容器第一节 概述卧式容器的设计,除按常规计算圆筒、封头外,还应验算支座处的局部应力。

此局部应力的计算取决于支座的结构型式。

卧室容器的支座型式有鞍式支座、圈座和支腿式支座。

一般对于大直径的薄壁容器和真空操作的卧式容器或支承点多于两个时可采用圈座。

支腿式支座结构虽简单,但由于支承反力集中于局部壳体上,故只适用于较轻的小型卧式容器。

对于较重的大设备,通常采用鞍式支座。

目前应用的鞍式支座,大多是双鞍座式。

从受力情况来分析,支座越多其容器内产生的应力越小,但由于地基不均匀的沉陷、基础水平度的误差或筒体不直、不圆等因素造成支座反力分布不均,反而使局部应力增大,因此一般都采用双支座。

对于此类卧式容器,其受力分析和强度设计都以齐克(L.P.Zick )提出的理论为基础,即将卧式容器当作受均布载荷的双支点的外伸简支梁来分析的,但这种近似分析所求得的各项应力与通过实验测定的各应力值并不完全相同,所以在应力计算式中进行了修正,并按应力的性质对各应力值进行了控制。

我国及其他不少国家都以此理论为依据制订卧式容器的设计规范。

第二节 卧式容器计算一、设计规范1、GB150《钢制压力容器》——国家标准适用范围:(1)鞍式支座(或圈座)支承的薄壁容器;(2)几何形状对称、载荷均布的容器;(3)承受非交变性载荷作用的容器;(4)两支座,且鞍座形心到封头切线之间的距离A ≤0.2L ;(5)鞍座包角θ在120°≤θ≤150°范围内。

2、HGJ16《钢制化工容器强度计算规定》——化工部标准适用范围:三鞍座卧式容器的设计和计算。

二、受力分析1、受力分析图、弯矩图和剪力图(见图1)2、外载荷(1) 设计压力p (内压或外压)(2)(2)均布载荷q容器的质量作用于假想的简支梁(即卧式容器)上,容器质量包括容器自身质量、充满水或所容介质的质量、所有附件及保温层等质量。

简支梁的长度为筒体L 加上两个封头的折算长度,封头折算长度2/3h i ;得单位长度载荷q 。

第二节容器支座

第四节容器附件

一 、接口管 为了连接其他设备和输送介质的管 道以及装置测量、控制仪表等,在化工 设备上要装设必要的接口管。 管路的连接方法主要有螺纹连接、 焊接、法兰连接、乘插连接四种。

二、设备凸缘 当接管长度必须很短时,可用凸缘 (又叫突出接口)来代替,设备上的凸缘 按其与外部零部件连接方式来区分,有通 过法兰连接的法兰凸缘和利用螺纹连接的 管螺纹凸缘两种。

设备受热会伸长,如果不允许设备有自 由伸长的可能性,则在器壁中将产生热应 力。如果设备在操作与安装时的温度相差 很大,可能由于热应力而导致设备的破坏。 因此在操作时要加热的设备,总是将一个 支座做成固定式的,另一个做成活动式的。 使设备与支座间可以有相对的位移.

活动式支座有滑动式的和滚动式的两种。

耳式支座的标记方法:

如A型,不带垫板,3号耳式支蜜;支座粉料为Q235-AF,标记示例: JB/4725一92耳座AN3

第三节容器的开孔补强

在压力容器上,由于各种工艺要求或结 构上的要求以及操作、维护检修等方面的 要求,需要在器身和封头上开孔或安装接 管。

一、开孔应力集中现象及其原因

鞍座的底板尺寸应保证基础的水泥面不被压坏。根据 底板上螺栓孔形状的不同,每种型式的鞍座又分为F型 (固定支座)和S型(活动支座),F型和5型底板的各部尺 寸,除地脚螺栓孔外,其余均相同。在一台容器上,F,S 型总是配对使用。活动支座的螺栓采用长圆形.地脚螺栓 采用两个螺母,第一个螺母拧紧后例退一圈’,然后用第 二个螺母锁紧,以使鞍座能在基础面上自由滑动。 鞍座标准分为轻型(A)和重型(B)两大类,重型又分为B I -BV五种型号,

不带颈视镜图

带颈视镜

卧式容器的支座

一、卧式容器的支座卧式容器的支座有三种:鞍座、圈座和支腿。

㈠鞍式支座鞍座是应用最广泛的一种卧式容器支座,常见的卧式容器和大型卧式贮槽,热交换器等多采用这种支座。

鞍式支座如上图所示,为了简化设计计算,鞍式支座已有标准JB/T4712-92 《鞍式支座》,设计时可根据容器的公称直径和容器的重量选用标准中的规格。

鞍座是由横向筋板、若干轴向筋板和底板焊接而成。

在与设备连接处,有带加强垫板和不带加强垫板两种结构。

鞍式支座的鞍座包角q为120°或150°,以保证容器在支座上安放稳定。

鞍座的高度有200、300、400和500mm四种规格,但可以根据需要改变,改变后应作强度校核。

鞍式支座的宽度b可根据容器的公称直径查出。

鞍座分为A型(轻型)和B型(重型)两类,其中重型又分为BⅠ~BⅤ五种型号。

其中BⅠ型结构如BⅠ型鞍座结构图所示。

A型和B型的区别在于筋板和底板、垫板等尺寸不同或数量不同。

BI型鞍座结构图鞍座的底板尺寸应保证基础的水泥面不被压坏。

根据底板上螺栓孔形状的不同,每种型式的鞍座又分为固定式支座(代号F)和滑动式支座(代号S)两种安装形式,固定式鞍座底板上开圆形螺栓孔,滑动式支座开长圆形螺栓孔。

在一台容器上,两个总是配对使用。

在安装活动支座时,地脚螺栓采用两个螺母。

第一个螺母拧紧后倒退一圈,然后用第二个螺母锁紧,这样可以保证设备在温度变化时,鞍座能在基础面上自由滑动。

长圆孔的长度须根据设备的温差伸缩量进行校核。

一台卧式容器的鞍式支座,一般情况下不宜多于两个。

因为鞍座水平高度的微小差异都会造成各支座间的受力不均,从而引起筒壁内的附加应力。

采用双鞍座时,鞍座与筒体端部的距离A可按下述原则确定(见上图):当筒体的L/D较大,且鞍座所在平面内又无加强圈时,应尽量利用封头对支座处筒体的加强作用,取A≤0.25D;当筒体的L/D较小,d/D较大,或鞍座所在平面内有加强圈时,取A≤0.2L。

㈡圈座在下列情况下可采用圈座:对于大直径薄壁容器和真空操作的容器,因其自身重量可能造成严重挠曲;多于两个支承的长容器。

卧式容器免算判断

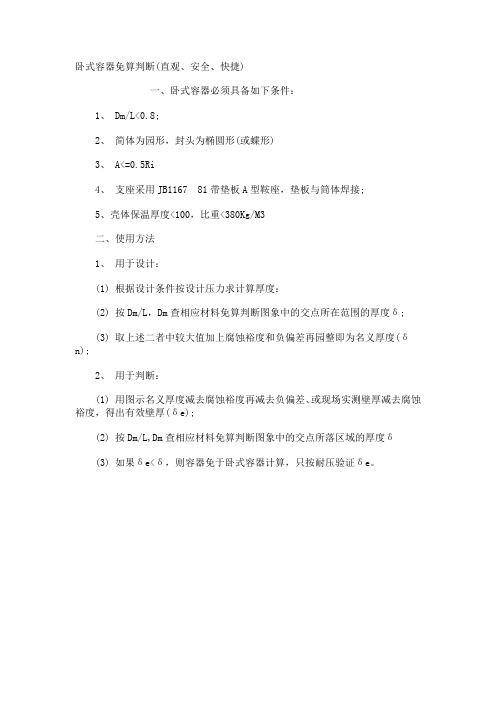

卧式容器免算判断(直观、安全、快捷)

一、卧式容器必须具备如下条件:

1、 Dm/L<0.8;

2、简体为园形,封头为椭圆形(或蝶形)

3、 A<=0.5Ri

4、支座采用JB1167 81带垫板A型鞍座,垫板与筒体焊接;

5、壳体保温厚度<100,比重<380Kg/M3

二、使用方法

1、用于设计:

(1) 根据设计条件按设计压力求计算厚度:

(2) 按Dm/L,Dm查相应材料免算判断图象中的交点所在范围的厚度δ;

(3) 取上述二者中较大值加上腐蚀裕度和负偏差再园整即为名义厚度(δn);

2、用于判断:

(1) 用图示名义厚度减去腐蚀裕度再减去负偏差、或现场实测壁厚减去腐蚀裕度,得出有效壁厚(δe);

(2) 按Dm/L,Dm查相应材料免算判断图象中的交点所落区域的厚度δ

(3) 如果δe<δ,则容器免于卧式容器计算,只按耐压验证δe。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6:接管长度L为法兰上边缘到下轮廓曲线距离—t(t不小于接管厚度)

7:法兰伸出筒体长度不会硬性规定,一般为150,但是如果法兰直径太大,为了方便焊接,要适当的增大伸出长度。

8:所谓“充装系数”是指气瓶每升容许充装液化气的质量(kg)。 这是液化气体在充装过程中应了解的很重要的数据。因为每个气瓶都有一定的承受压力。液化气体在常温下充装一般以液态进入瓶中,当环境温度升高时部分液体转化为气体使瓶内的压力增大。所以为确保安全,充装时不能装得过多,一定要参照充装系数进行充装。 在盛装液化气体的压力容器设计中,充装系数一般取0.9,对容器容积经实际测定者,可取大于0.9,但不得大于0.95。 所谓充装系数,是指每升气瓶容积充装液化气体的重量(kg),且按下式进行计算。 F=W/V (6.1) 式中:F——充装系数,kg/L; V——气瓶容积,L; W压力

10:技术要求需要注明1原件的技术标准和2管口的不知情况。

11.液位计法兰接管需要在下边加一个支架

12.s型和F型分别代表鞍座的滑动端和固定段

1.低压液化气体气瓶充装量的计算 因为低压液化气体的临界温度(tc)高于气瓶最高工作温度(t=60℃),所以,低压液化气瓶在充装、储存、运输和使用过程中都不会发生相变。只要充装适量,不发生满瓶,瓶内始终是气液二相共存,两者之间有着非常明显的界面,液相是饱和液体,气相是饱和蒸气。若充液过量,气相容积不够,甚至消失,气瓶达到“满液”,这时如果温度升高,致使液体无法膨胀,则瓶内压力就会骤然增高,直至气瓶爆破。 为了防止瓶内液化气体因受热膨胀而导致发生事故,应使气瓶在最高工作温度下,液相不要“充满”气瓶全部容积,要留有一定的气相空间。这一空间就是瓶容与液容之差。

1:人孔的壁厚需要查表得出壁厚之后再加上开孔补强值(通过sw6算出),不可以太小

2:法兰壁厚直接通过sw6算出的开孔补强即是

3:液位计法兰超出外壁尺寸可自己拟定,上下孔连线与外壁相切即可

4:如若要画出25公斤戴静平焊人孔,而从表中查不出来,则需要自己根据带颈平焊法兰尺寸画出下半部分,其余按人孔画上

外压圆筒设置加强圈的目的是什么?

由于圆筒不是理论上的圆筒,圆筒表面在小面积上可能出现为平面,凹面,凸面和各种复杂面,在受到均匀的外压力下,就会体现出受力的方向不一致,极有可能造成圆筒某部分沉陷,而引起整个圆筒的受压损坏。设置加强圈的目的就是为了防止

0:用补强算出筒体壁厚之后,必须用鞍座的数据检验以下,筒体的许用应力是否在容许范围之内。