卧式容器保温计算

保温工程量计算公式

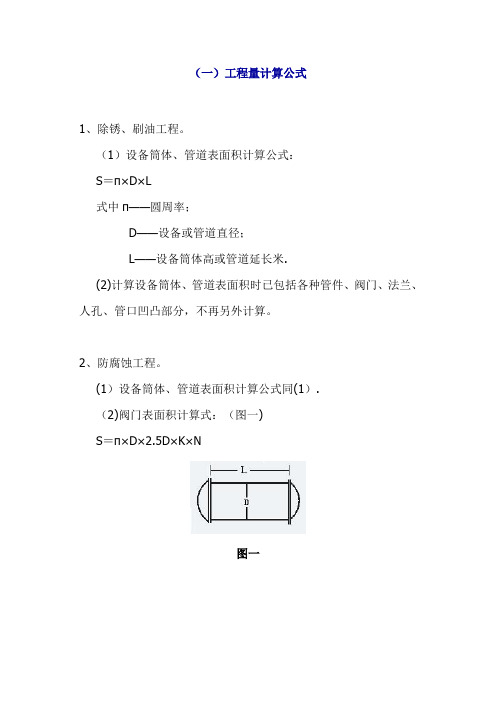

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D—-设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1).(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D——直径;K——1。

05;N-—阀门个数.(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1。

05;N--弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1。

5D×K×N图三式中D——直径;K——1.05;N-—法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D--直径;A-—法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5—-系数值.3、绝热工程量.(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1。

033δ)×1.033δS=π×(D+2.1δ+0。

0082)×L图五式中D—-直径1。

033、2.1--调整系数;δ——绝热层厚度;L——设备筒体或管道长;0。

0082-—捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′-—伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)—-主管道与伴热管道之间的间隙。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程.(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L—-设备筒体高或管道延长米.(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D——直径;K——1.05;N-—阀门个数.(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K--1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D—-直径;K-—1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A-—法兰翻边宽.(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1。

5×N式中N—-封头个数;1.5—-系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2。

1δ+0。

0082)×L图五式中D——直径1。

033、2.1——调整系数;δ——绝热层厚度;L—-设备筒体或管道长;0。

0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时).D′=D1+D2 +(10~20mm)式中D′—-伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)—-主管道与伴热管道之间的间隙.②双管伴热(管径相同,夹角大于90°时)。

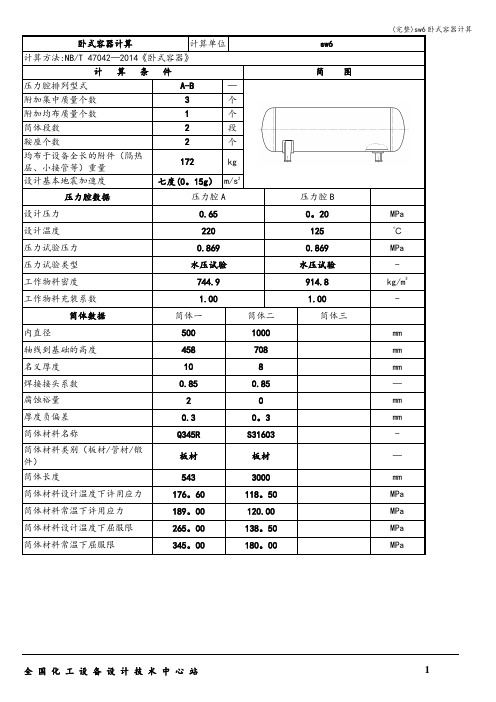

(完整)sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042—2014《卧式容器》

计算条件简图

压力腔排列型式A-B—

附加集中质量个数3个

附加均布质量个数1个

筒体段数2段

鞍座个数2个

均布于设备全长的附件(隔热

172kg

层、小接管等)重量

设计基本地震加速度七度(0。

15g)m/s2

压力腔数据压力腔A压力腔B

设计压力0.650。

20MPa 设计温度220125℃压力试验压力0.8690.869MPa 压力试验类型水压试验水压试验-工作物料密度744.9914.8kg/m3工作物料充装系数 1.00 1.00-筒体数据筒体一筒体二筒体三

内直径5001000mm 轴线到基础的高度458708mm 名义厚度108mm 焊接接头系数0.850.85—腐蚀裕量20mm 厚度负偏差0.30。

3mm 筒体材料名称Q345R S31603-

筒体材料类别(板材/管材/锻

板材板材—件)

筒体长度5433000mm 筒体材料设计温度下许用应力176。

60118。

50MPa 筒体材料常温下许用应力189。

00120.00MPa 筒体材料设计温度下屈服限265。

00138。

50MPa 筒体材料常温下屈服限345。

00180。

00MPa

a。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D××K×N图一式中D——直径;K——;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D××K×2π×N/B式中D——直径;K——;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D××K×N图三式中D——直径;K——;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π××N式中N——封头个数;——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+δ)×δS=π×(D+δ+×L图五式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

注: 带#的材料数据是设计者给定的,下同。

a。

JBT4731-2005钢制卧式容器讲稿

(c)鞍座垫板材料应与壳体材料相同;

(d)地脚螺栓宜选用符合 GB/T700 规定的 Q235 或符合 GB/T1591 规定的 Q345。

如采用其他碳素钢,则 ns=1,6; 如采用其他低合金钢,则 ns≥2.0。

3.14 鞍式支座

卧式容器支座采用 JB/T4712 标准鞍座时,在满足 JB/T4712 所规定的条件时,可免去对 鞍座的强度校核;否则应按 JB/T4731-7.4 进行强度校核。

a)对有腐蚀或磨损的元件, 应根据预期的设计寿命和介质对金属材料的腐蚀速 率确定腐蚀裕量;

b)卧式容器各元件受到的腐蚀程度不同时,可采用不同的腐蚀裕 量;c)碳素钢或低合金钢卧式容器,腐蚀裕量不小于 1mm。 3.7 卧式容器筒体加工成形后不包括腐蚀裕量的最小厚度按下列规定: a)对碳素钢或低合金钢制卧式容器,不小于 3 mm; b)对高合金钢制卧式容器,不小于 2 mm。 3.8 不锈钢复合钢板的许用应力:

3.13 材料

(a) 卧式压力容器材料应 GB150 规定;卧式常压容器材料应 JB/T4735 规定

(b) 鞍座,焊在受压壳体上的重要内件,加强圈等非受压元件用钢应符合下列表中规 定:

使用温度℃

选用材料

许用应力 [σ]sa Mpa

0~250

Q235-B

147

-20~250

Q345

170

≤-20

16MnR

3.6 厚度附加量 C C=C1+C2 C1----钢材厚度负偏差, mm; C2----腐蚀裕量, mm.

钢板或钢管的厚度负偏差按相应钢材标准的规定。当钢材的厚度负偏差不大于 0.25mm,且不超过名义厚度的 0.6%时,在计算中负偏差可忽略不计。 3.6.1 腐蚀裕量 C2

sw6卧式容器计算

卧式容器计算计算单位sw6

计算方法:NB/T 47042-2014《卧式容器》

计算条件简图

压力腔排列型式A-B -

附加集中质量个数 3 个

附加均布质量个数1个

筒体段数2段

鞍座个数 2 个

均布于设备全长的附件(隔热层、小

172kg

接管等)重量

设计基本地震加速度七度(0.15g) m/s2

压力腔数据压力腔A压力腔B

设计压力0.65 0.20 MPa 设计温度220 125 ℃压力试验压力0.869 0.869 MPa 压力试验类型水压试验水压试验- 工作物料密度744.9 914.8 kg/m3工作物料充装系数 1.00 1.00 - 筒体数据筒体一筒体二筒体三

内直径500 1000 mm 轴线到基础的高度458 708 mm 名义厚度10 8 mm 焊接接头系数0.85 0.85 - 腐蚀裕量 2 0 mm 厚度负偏差0.3 0.3 mm 筒体材料名称Q345R S31603 - 筒体材料类别(板材/管材/锻件) 板材板材- 筒体长度543 3000 mm 筒体材料设计温度下许用应力176.60 118.50 MPa 筒体材料常温下许用应力189.00 120.00 MPa 筒体材料设计温度下屈服限265.00 138.50 MPa 筒体材料常温下屈服限345.00 180.00 MPa

a。

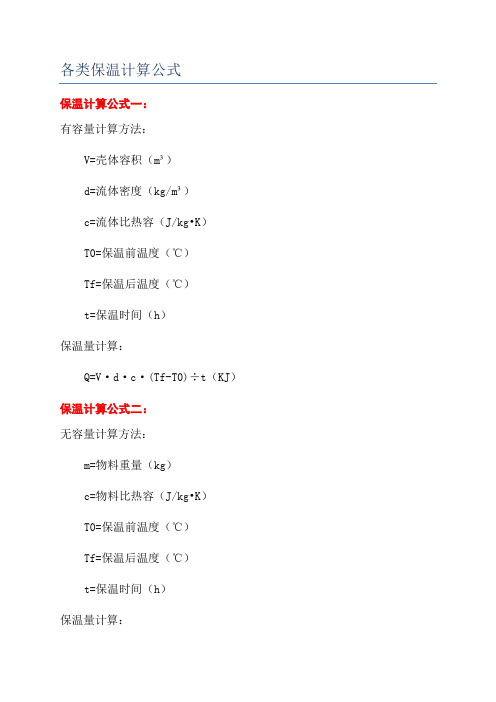

各类保温计算公式

各类保温计算公式

保温计算公式一:

有容量计算方法:

V=壳体容积(m³)

d=流体密度(kg/m³)

c=流体比热容(J/kg•K)

T0=保温前温度(℃)

Tf=保温后温度(℃)

t=保温时间(h)

保温量计算:

Q=V·d·c·(Tf-T0)÷t(KJ)保温计算公式二:

无容量计算方法:

m=物料重量(kg)

c=物料比热容(J/kg•K)

T0=保温前温度(℃)

Tf=保温后温度(℃)

t=保温时间(h)

保温量计算:

Q=m·c·(Tf-T0)÷t(KJ)保温计算公式三:

热量失去率计算方法:

V=壳体容积(m³)

d=流体密度(kg/m³)

c=流体比热容(J/kg•K)

T0=室内温度(℃)

Tf=室外温度(℃)

U=热传导系数(W/m2•K)

A=壳体总表面积(㎡)

热量失去率计算:

Q=U·A·(Tf-T0)(KW)

保温计算公式四:

低温保温计算方法:

T=热量传输距离(m)

K=热传导系数(W/m•K)

A=换热面积(㎡)

To=热源温度(℃)

Tc=保温后温度(℃)

低温保温量计算:

Q=T·K·A·(t0-Tc)(KW)保温计算公式五:

有容量蒸发计算方法:

V=蒸发容积(m³)。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米.(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1).(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K—-1。

05;N-—阀门个数.(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K—-1.05;N—-弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1。

5D×K×N图三式中D——直径;K—-1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D-—直径;A--法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1。

5×N式中N—-封头个数;1.5——系数值。

3、绝热工程量.(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1。

033δS=π×(D+2.1δ+0。

0082)×L图五式中D——直径1.033、2。

1——调整系数;δ——绝热层厚度;L-—设备筒体或管道长;0。

0082--捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 -—主管道直径;D2 —-伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

卧式容器计算书

计 设计压力 设计温度 筒体材料名称 封头材料名称 封头型式 筒体内直径 Di 筒体长度 算 条 件 计算单位

SW6-98

压力容器专用计算软件 ?

简 MPa ℃ 图

p t

0.1 80 TA2 TA2 椭圆形 4500 3670

mm mm

L

筒体名义厚度

n

支座垫板名义厚度 rn 筒体厚度附加量 C 腐蚀裕量 C1 筒体焊接接头系数 封头名义厚度 封头厚度附加量 鞍座材料名称 鞍座宽度 鞍座包角 鞍座高度 H 地震烈度 b θ A

hn

Ch

支座形心至封头切线距离

16 14 0.8 0 0.85 16 0.8 Q235-A 420 150 750 200 低于7

mm mm mm mm mm mm mm ° mm mm 度

全 国 化 工 设 备 设 计 技 术 中 心 站

1

过 程 设 备 强 度 计 算 书

内压圆筒校核 计算条件

q mg 241.342 4 L hi 3 1 F mg 633523 2

单位长度载荷

q

F

m g 178.921 4 L hi 3

N/mm

支座反力

F max F , F 633523

筒 体 弯

1 mg 469668 2

N

矩

计

2 3 3 3

n

C

Ch

0.8 0.85 16 0.8 3750 14 14 420 150 750 1125 0.141101 200 0 0 <7 2258 1 1 0 0 0

卧式容器计算表

(2.5*809)/(2*15.35)+(-1.63*10^7)/(0.192*3.14*809^2*15.35)=63.19MPa

水压试验状态

充满水未加压状态

-(3.31*10^7)/(3.14*809^2*15.35)=-1.05MPa

操作时

=84188.52*5908/4*((1+2*(809^2-454^2)/5908^2)/((1+(4*454)/(3*5908)))-4*954/5908)=3.54*107N∙mm

压力试验

=78713.01*5908/4*((1+2*(809^2-454^2)/5908^2)/((1+(4*454)/(3*5908)))-4*954/5908)=3.31*107N∙mm

MPa

筒体中: MPa

封头中: MPa

应力校核

筒体

封头

内压引起的应力

椭圆形

查GB150得形状系数K=

(标准椭圆封头K=1)

Mpa

蝶形

球面部分半径Rh=mm

查GB150得形状系数M=

MPa

半球形

MPa

鞍座处圆筒周向应力计算

无加强圈圆筒

系数K5,K6

由 =120,A/Ra=954/809>1;

查表7-3得K5=0.760;查表7-3得K6=0.053

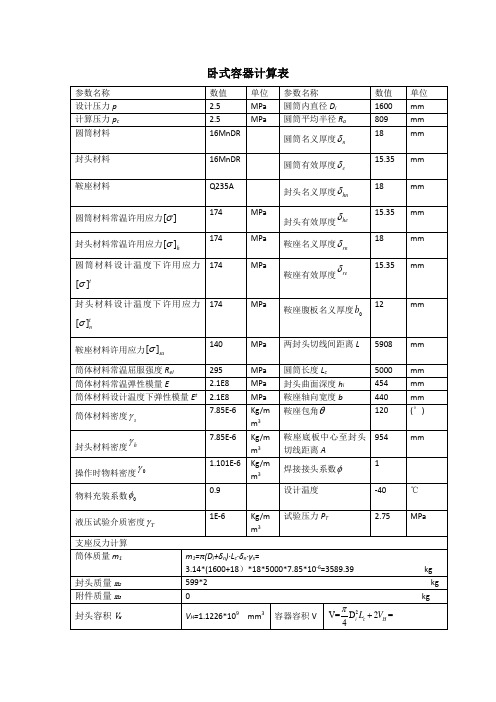

卧式容器计算表

参数名称

数值

单位

参数名称

数值

单位

设计压力p

2.5

MPa

圆筒内直径Di

1600

JBT 4731-2005 钢制卧式容器讲稿

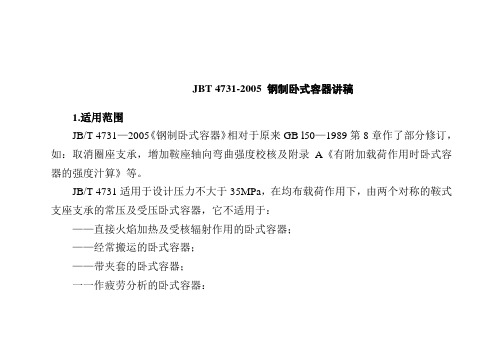

JBT 4731-2005 钢制卧式容器讲稿1.适用范围JB/T 4731—2005《钢制卧式容器》相对于原来GB l50—1989第8章作了部分修订,如:取消圈座支承,增加鞍座轴向弯曲强度校核及附录A《有附加载荷作用时卧式容器的强度汁算》等。

JB/T 4731适用于设计压力不大于35MPa,在均布载荷作用下,由两个对称的鞍式支座支承的常压及受压卧式容器,它不适用于:——直接火焰加热及受核辐射作用的卧式容器;——经常搬运的卧式容器;——带夹套的卧式容器;一一作疲劳分析的卧式容器:卧式容器设计是先根据操作压力(内压、外压)确定壁厚,再依据自重、风、地震及其他附加载荷来校核轴向、剪切、周向应力及稳定性,卧式容器设计还包括支座位置的确定及支座本身的设计。

2.术语和定义.操作压力.设计压力.计算压力.试验压力设计温度工作温度试验温度计算厚度设计厚度名义厚度有效厚度3设计的一般规定3.1 设计压力的确定:(a)设计压力值应不低于操作压力;(b)装有超压泄放装置时,设计压力按GB150附录B确定设计压力;(c)液化气体,液化石油气的卧式容器,按《容规》规定确定设计压力;(d)真空容器的设计压力按承受外压考虑,当装用安全控制装置时,设计压力取1.25倍的最大内外压差或0.1Mpa两者的较低值;当无安全控制装置时,设计压力取0.1Mpa。

3.2设计温度的确定:(a)设计温度不低于元件金属在工作时可能达到的最高温度。

对于0度以下的金属温度,设计温度不应高于元件金属在工作时可能达到的最低温度。

铭牌上应标志设计温度。

(b)低温卧式容器的设计温度按GB150附录C规定确定。

3.3元件金属温度确定(a)传热计算;(b)在已使用的同类容器上测定;(C)在使用过程中,金属温度接近介质温度时按内部介质温度确定。

3.4 对于有不同工况的卧式容器,应按最苛刻的工况设计,并在图样或技术文件中注明各工况的操作压力和操作温度。

3.5设计载荷(a).长期载荷设计压力——内压、外压;液体静压力;容器质量载荷——自身质量,容器所容纳的物料质量,保温层、梯子平台、接管等附件质量载荷。

保温计算公式

保温计算公式

保温计算公式可以根据具体情况进行调整和选择,以下为常用的保温计算公式:

1.热传导:

热传导(Q)=(λ × A × ΔT)/ L,

其中,Q为热传导热量,λ为导热系数,A为传热面积,ΔT

为温度差,L为厚度。

2.热对流:

热对流(Q)= h × A × ΔT,

其中,Q为热对流热量,h为对流换热系数,A为传热面积,ΔT为温度差。

3.热辐射:

热辐射(Q)= ε × σ × A × (T1^4 - T2^4),

其中,Q为热辐射热量,ε为辐射率,σ为斯特藩-玻尔兹曼

常数,A为辐射面积,T1和T2为两个物体的温度。

需要注意的是,上述公式在实际计算中可能需要考虑更多的因素,如多层保温材料、不同的传热方式等,具体计算还需根据具体情况进行。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D—-设备或管道直径;L—-设备筒体高或管道延长米.(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1).(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D——直径;K-—1。

05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1。

5D×K×2π×N/B式中D——直径;K——1.05;N—-弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D—-直径;K—-1.05;N—-法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D-—直径;A——法兰翻边宽.(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N—-封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0。

0082)×L图五式中D——直径1.033、2。

1——调整系数;δ-—绝热层厚度;L——设备筒体或管道长;0。

0082——捆扎线直径或钢带厚.(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 —-主管道直径;D2 ——伴热管道直径;(10~20mm)—-主管道与伴热管道之间的间隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卧式容器保温计算

1.圆筒保温材料计算:

已知:圆筒外径D为 2.4m保温材料密度p为150保温层厚度S0.1m

保护层厚度S10.0005m

圆筒长度L为4m

圆筒保温材料体积V1为 3.14m3

圆筒保温材料表面积A1为32.656m2

2.椭圆形封头保温材料计算:

椭圆形封头保温材料体积V2为0.6875m3

椭圆形封头保温材料表面积A2为7.436m2

3.容器保温材料计算:

容器保温材料体积V为 4.515m3

容器保温材料表面积A为47.528m2

容器保温材料重量G为677.25kg

4.容器保温辅助材料计算:

350#沥青油毡57.0336m2

中碱玻璃布120C/130A66.5392m2

0.3或0.5mm镀锌铁皮57.0336m2

¢4*10mm自攻螺钉34.22016kg

孔¢25,d0.6mm六角铁丝网52.2808m2

15×0.4钢带25.66512kg

18#(DN≤100mm)镀锌铁丝 2.3764kg

16#(DN175~400mm)镀锌铁丝 3.80224kg 调和漆(刷两遍)11.40672kg 红丹漆(黑铁皮内外刷)33.74488kg 汽油11.40672kg 4#沥青47.528kg

kg/m3。