最新汽车驱动桥论文

越野车驱动桥设计 【汽车专业毕业论文】【答辩通过】

摘要本设计首先确定各主要部件的结构型式和主要设计参数,然后参考同类的驱动桥结构,确定出设计方案并进行计算和设计,最后对主从动锥齿轮、半轴齿轮、半轴、桥壳轮边机构等部分进行校核,对支撑轴承进行了寿命校核。

本设计采用主减速器和轮边减速器双级传动副传动,均匀分配单一传动副上的高强度磨损,轮边机构的应用,大大的提高了离地间隙,提高了汽车的通过性。

本设计在我国尚处于起步阶段,在我国仍有很大的发展潜力和发展空间,本设计也将是未来越野汽车和重载汽车的发展方向。

本设计具有以下的优点:由于采用轮边双级驱动桥,使得整个后桥的结构简单,制造工艺简单,从而大大的降低了制造成本。

并且,提高了汽车的离地间隙。

关键字:越野汽车;后桥;轮边双级;圆弧齿锥齿轮AbstractThis design is to first identify major parts of the structure and main design parameters, then reference to similar axles structure, confirmed the design and calculation and design, final master—slave dynamic bevel gear and half axle gears, half axle, bridge housing wheel edges institutions, to test the part such as back-up bearing life respectively。

This design USES the main reducer and wheel edges reducer doublestage transmission vice transmission, evenly distributed single transmission of high intensity vice wear, wheel edges institutions of applications,greatly improve the ground clearance is achieved, improved the car through sexual.This design in our country is still at the beginning, in our country still has great potential for growth and development space, this design also will be the future off-road vehicle and heavy—load automobiledevelopment direction。

汽车驱动桥双极主减速结构设计毕业论文

汽车驱动桥双极主减速结构设计毕业论文第一章绪论1.1 引言本课题是设计汽车驱动桥双级主减速器,故本说明书将以“驱动桥双级主减速器设计”内容对驱动桥以及双级主减速器的结构型式与设计计算作一一介绍。

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。

汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。

汽车主减速器是驱动桥最重要的组成部分,故称之为主减速器是由于它的减速比是传动系统中最大的,起到主要的降速增距作用,其功用是将万向传动装置传来的发动机转矩传递给驱动车轮,是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还有改变动力传输方向的作用。

汽车正常行驶时,发动机的转速通常在2000~3000r/min左右,这样高的转速直接传到驱动轮上,汽车将达到几百公里的时速,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需要很大,齿轮的半径也相应加大,也就是说变速箱的尺寸会加大。

另外,转速下降,扭矩必然增加,也加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。

根据汽车分类标准(GB/3730.1-2001),车辆分为商用车和乘用车,车辆总质量>13T的商用车为重型汽车。

对一些载质量较大的载货汽车和公共汽车来说,根据发动机特性和使用条件,要求主减速器具有较大的传动比时,需要用两组减速齿轮实现两次减速增扭的双级主减速器。

1.2 国内汽车驱动桥主减速器发展现状目前我国正在大力发展汽车产业,尤其是中国加入WTO以后,中国的汽车工业迎来了新的机遇和挑战,汽车工业将发生深刻的改变,中国汽车也将从封闭走向开放,国外一些先进的汽车理念,也将会源源不段的输入到中国汽车行业中来,中国汽车工业逐渐成为世界汽车整体市场的一个重要组成部分。

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析毕业设计(论文)汽车驱动桥壳UG建模及有限元分析JIU JIANG UNIVERSITY毕业论文题目汽车驱动桥壳UG建模及有限元分析英文题目 Modeling by UG and Finite Element Analyzing of Automobile Drive Axle Housing 院系机械与材料工程学院专业车辆工程姓名班级指导教师摘要本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析AbstractThis graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】 Finite element method,UG,ANSYS,Drive axlehousing,Static analysis,Modal analysis目录前言 1第一章绪论 21.1 汽车桥壳的分类 21.2 国内外研究现状 31.3 有限元法及其理论 51.4 ansys软件介绍 71.5 研究意义及主要内容 91.6 本章小结 10第二章驱动桥壳几何模型的建立 11 2.1 UG软件介绍 112.2 桥壳几何建模时的简化处理 11 2.3 桥壳几何建模过程 122.4 本章小结 24第三章驱动桥壳静力分析 25 3.1 静力分析概述 253.2 静力分析典型工况 253.3 驱动桥壳有限元模型的建立 27 3.3.1 几何模型导入 273.3.2 材料属性及网格划分 283.4 驱动桥壳各工况静力分析 293.4.1 冲击载荷工况 293.4.2 最大驱动力工况 323.4.3 最大侧向力工况 343.5 本章小结 37第四章驱动桥壳模态分析 384.1 模态分析概述 384.2 模态分析理论 384.3 驱动桥壳模态分析有限元模型的建立 40 4.4 驱动桥壳模态分析求解及结果 41 4.5 驱动桥壳模态分析总结 474.6 本章小结 47结论 48参考文献 50致谢 52前言在桥壳的传统设计中,往往采用类比方法,对已有产品加以改进,然后进行试验、试生产。

驱动桥设计_毕业设计论文

驱动桥设计摘要现代工程车辆技术追求高效节能、高舒适性和高安全性等目标。

前一项目标与环境保护密切相关,是当代全球性热门话题,后两项目标是车辆朝着高性能化方向发展必须研究和解决的重要课题。

转向系统的高性能化是指其能够根据车辆的运行状况和驾驶员的要求实行多目标控制,以获得良好的转向轻便性、较好的路感和较快的响应性。

汽车转向系统是影响汽车操纵稳定性、行驶安全性和驾驶舒适性的关键部分。

在追求高效节能\高舒适性和高安全性的今天,电控液压助力转向系统作为一种新的汽车动力转向系统,以其节能、环保、更佳的操纵特性和转向路感,成为动力转向技术研究的焦点。

本文通过查阅相关的文献,介绍了EHPS系统的结构组成和工作原理,在参考现有车型的结构数据的基础上,设计计算转向系的主要参数,确定转向器的结构参数和动力转向部分结构参数,在分析其助力特性的基础上,设计合理的助力特性曲线,并通过MATLAB作出助力特性图,同时提出一种基于车速和转向盘转动角速度的控制策略,根据EHPS系统的特点,通过AMESim和Simulink建立整个系统的模型。

通过联合仿真可以得出EHPS系统比HPS系统能提供更好的助力特性和转向路感。

关键词:EHPS;助力特性;结构设计;AMESim与Simulink建模ABSTRACTHigh effective energy saving,high comfort performance and high security are thegoals of contemporary.The first goal closely concerns with environment protecting,is also the popular topic around the world.The last two goals are the important subjects must be researched and solved in making automobile high performance.To make the steering system high performance is that the system can carry out mufti-goals control according to the vehicle states and drive requirements to acquire the steering handiness,better road feeling,better anti-interfering performance and faster response.The motor turing system is the essential part which affects the automobile operation stability,the travel security and the driving comfortablet.Nowadays we pursue highly effective energy conservation,the high comforrtableness and high secure.The electrically hydraulic power steering (EHPS) taking as one kind of new automobile power steering system,it takes the power steering engineering research the focal point by its energy conservation,the environmental protection,the better handling characteristic and changes the road feeling.According to consult relevant literature, this paper introduces the structure and the principle of EHPS, bases the further study of EHPS on the structural parameter date of a certain type of the light lorry, calculates the main parameters of steering system and power steering and devises the hydraulic circuit of EHPS.On the basis of the analysis of EHPS, this paper designs a reasonable EHPS power curve, including plotting the curve with the technique of MATLAB. Taking into account the steady steering and emergency steering, it advances the control strategy plan based on speed, steering wheel angle velocity, the steering wheel torque. Based on the structural characteristics of EHPS, this paper proposed AMESIM and SIMULINK joint simulation of the entire EHPS system. Accord to the result we can know that EHPS can offer more secure handle, more saving energy and way feeling.Key words:EHPS;Characteristics of power; Structure design; AMESim and Simulink Modeling目录摘要Abstract第一章绪言1.1课题的研究目的1.2电控液压助力转向系统1.2.1EHPS 结构及工作原理1.2.2EHPS 的特点1.2.3EHPS 现状与发展趋势1.3课题的研究内容和方法1.4论文的主要组织结构第二章EHPS 系统方案设计2.1 轻型载货汽车整体参数选择2.2 EHPS 系统方案的选择计算2.2.1 转向系主要参数的确定2.2.2 转向器结构设计计算2.2.3 动力转向结构方案的确定2.2.4 动力缸的计算2.2.5 电动泵的选择2.3 EHPS 系统液压回路的设计2.3.1 传统转向液压系统工作原理2.3.2 EHPS系统设计及工作原理2.3.3 技术经济性分析2.4 本章小结第三章EHPS 系统助力特性分析3.1 转向轻便性和转向路感3.2 EHPS 助力特性曲线设计3.2.1 EHPS与HPS助力特性比较3.2.2 理想助力特性分析3.2.3 助力特性曲线设计3.3 本章小结第四章EHPS 系统控制策略分析4.1 电机转速曲线的设计4.2 控制算法4.3 本章小结第五章EHPS 系统建模5.1 EHPS系统AMESim与Simulink联合建模简介5.2 EHPS系统液压部分的建模5.2.1 液压泵动力学模型5.2.2 转阀动力学模型5.3 EHPS系统机械部分的建模5.3.1 转向盘和扭杆AMESim模型5.3.2 齿轮齿条转向器和轮胎AMESim模型5.3.3 电机的AMESim模型5.4 EHPS系统控制部分的建模5.5 EHPS系统AMESim和Simulink联合仿真5.5.1 联合仿真设置5.5.2 联合仿真实现5.5.3 仿真计算与结果分析5.6 本章小结第六章全文总结与展望6.1 全文总结6.2 工作展望1绪言1.1课题的研究目的转向系统是影响汽车操纵稳定性、舒适性和行驶安全性的关键系统之一,在转向系统的设计中,存在着转向轻便性和转向灵敏性之间的矛盾。

毕业论文(设计)驱动桥差速器的设计

诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名:年月日毕业设计任务书设计题目:驱动桥差速器的设计系部:机械工程系专业:机械设计及其自动化学号: 1350111 15 学生:指导教师(含职称):1.课题意义及目标。

通过毕业设计,能够对机械传动的原理及差速器的结构有深刻的理解和掌握,对设计规范、计算方法及设计思想等内容有一定的了解,为学生在毕业后能尽快适应所从事的工作奠定一些基础。

2.主要任务1.确定叉车驱动桥差速器的结构形式,并进行必要的设计计算。

2.绘制叉车驱动桥差速器装配图及零件图。

3.编写设计说明书一本4.电子资料一份。

附:1.车型:3吨叉车;2.空载质量:5400kg3.满载质量:8400kg4.轮距:前20%;5.最高车速:20km/h 最大爬坡度:3000;6.传动系最小传动比:;主减速器传动比:6;轮边传动比:2;7.最大起升高度:2000mm ;8.载荷中心:500;9.自由起升高度:155;10.最大转速:3700;3.主要参考资料[1]刘惟信编着.叉车车桥设计 .北京:清华大学出版社,2004[2]徐颢主编.机械设计手册(第3,4卷).北京:机械工业出版社,1991[3]吉林大学王望予主编.叉车设计(第四版).北京:机械工业出版社,2004[4]吉林大学陈家瑞主编.叉车构造(下册).北京:机械工业出版社,2005[5] 朱孝录主手册.北京:化学工业出版社,2005[6]邱宣怀主编.机械设计.北京:高等教育出版社,1997[7]廖念钊等编 .互换性与技术测量(第四版).北京:中国计量出版社,2000[8]王明珠主编 .工程制图学及计算机绘图 .北京:国防工业出版社,19984.进度安排审核人:年月日摘要:本次毕业设计主要是对安装在驱动桥的两个半轴之间的差速器进行设计,主要涉及到了差速器非标准零件如齿轮结构和标准零件的设计计算,同时也介绍了差速器的发展现状和差速器的种类,对于差速器的方案选择和工作原理也作出了简略的说明,在设计中参考了大量的文献,因此对差速器的机构和作用有了更透彻的了解,通过利用Proe软件对差速器进行建模工作,也让我学习方面得到了提高。

汽车驱动桥设计—毕业设计(论文)

汽车驱动桥设计摘要驱动桥位于传动系末端,其基本功用是增矩、降速,承受作用于路面和车架或车身之间的作用力。

它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须搭配一个高效、可靠的驱动桥,所以采用传动效率高的单级减速驱动桥已经成为未来载重汽车的发展方向。

驱动桥设计应主要保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

本设计根据给定的参数,按照传统设计方法并参考同类型车确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型,最后进行参数设计并对主减速器主、从动齿轮、半轴齿轮和行星齿轮进行强度以及寿命的校核。

驱动桥设计过程中基本保证结构合理,符合实际应用,总成及零部件的设计能尽量满足零件的标准化、部件的通用化和产品的系列化及汽车变型的要求,修理、保养方便,机件工艺性好,制造容易。

关键字:轻型货车;驱动桥;主减速器;差速器AbstractDrive axle is at the end of the powertrain, and its basic function is increasing the torque and reducing the speed,bearing the force between the road and the frame or body.Its performance will have a direct impact on automobile performance .Because using the big power engine with the big driving torque satisfied the need of high speed,heavy-loaded,high efficiency,high benefit today’ heavy truck,must exploiting the high driven efficiency single reduction final drive axle is becoming the heavy truck’ developing tendency. Drive axle should be designed to ensure the best dynamic and fuel economy on given condition. According to the design parameters given ,firstly determine the overall vehicle parametres in accordance with the traditional design methods and reference the same vehicle parameters, then identify the main reducer, differential, axle and axle housing structure type, finally design the parameters of the main gear,the driven gear of the final drive, axle gears and spiral bevel gear and check the strength and life of them. In design process of the drive axle,we should ensure a reasonable structure, practical applications, the design of assembly and parts as much as possible meeting requirements of the standardization of parts, components and products’ univertiality and the serialization and change , convenience of repair and maintenance, good mechanical technology, being easy to manufacture.Key words: light truck; drive axle; single reduction final drive目录第一章绪论 (1)1.1论文研究的意义和目的 (1)1.2国内外研究现状及发展趋势 (2)1.3本论文的主要研究内容 (2)第二章汽车总体参数的确定 (3)2.1 给定设计参数 (3)2.2 汽车形式的确定 (3)2.2.1 汽车轴数和驱动形式的选择 (3)2.3 汽车主要参数的选择 (4)2.3.1 汽车主要尺寸的确定 (4)2.3.2 汽车质量参数的确定 (7)2.3.3 汽车性能参数的确定 (9)2.4 发动机的选择 (12)2.4.1 发动机形式的选择 (12)2.4.2 发动机主要性能指标的选择 (12)2.5 轮胎的选择 (14)第三章驱动桥的结构形式及选择 (17)3.1 概述 (17)3.2 驱动桥的结构形式 (17)3.3 驱动桥构件的结构形式 (19)3.3.1 主减速器的结构形式 (20)3.3.2 差速器的结构形式 (23)3.3.3 驱动车轮传动装置的结构形式 (24)3.3.4 驱动桥桥壳的结构形式 (25)第四章驱动桥的设计计算 (27)4.1 主减速器的设计与计算 (27)4.1.1主减速比的确定 (27)4.1.2 主减速器齿轮计算载荷的确定 (28)4.1.3 锥齿轮主要参数的选择 (30)4.1.4 主减速器锥齿轮的材料 (32)4.1.5主减速器螺旋锥齿轮的几何尺寸计算 (33)4.1.6 主减速器圆弧齿轮螺旋齿轮的强度计算 (37)4.2 差速器的设计与计算 (41)4.2.1 差速器齿轮主要参数选择 (42)4.2.2 差速器齿轮的材料 (44)4.2.3 差速器齿轮几何尺寸计算 (44)4.2.4 差速器齿轮强度计算 (47)4.3 全浮式半轴的设计 (49)4.3.1 半轴基本参数计算及校核 (49)4.3.2半轴的结构设计及材料与热处理 (50)4.4 驱动桥壳设计 (51)4.4.1 桥壳的结构型式 (51)4.4.2桥壳的受力分析及强度计算 (52)结论 (54)致谢 ............................................................................................错误!未定义书签。

驱动桥设计论文

摘要驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于客车显得尤为重要。

本设计在满足各项设计参数要求的前提下,依据相关标准,在零部件、材料、结构工艺形式等方面,采用先进的工艺处理手段,行星齿轮轴采用表面纳米SiC复合化学镀。

借助CAXA、autoCAD、CATIA辅助设计。

其设计部分包括:主减速器、差速器、半轴、行星齿轮以及零部件参数等。

本文对驱动桥的设计过程进行了论述,采用双曲面齿轮主减速器,行星齿轮差速器,钢板冲压焊接整体式桥壳。

本设计的参数计算部分借助EXCEL计算,方便后期优化设计。

关键词:驱动桥;主减速器;差速器;行星齿轮AbstractDrive bridge as one of the four assemblies for motor vehicles,and its performance has a direct impact on vehicle performance,and is particularly important for passenger cars.This design on the premise of meeting the demands of various design parameters, according to the relevant standards in the form of parts, materials, technology and other areas, using advanced technology and processing means, planet gear shafts are made of surface nano-SiC composite electroless plating. Through CAXA, autoCAD, CATIA computer-aided design. Its design includes: final drive, differential, axle shaft, Planetary gears and components parameters and so on.This paper discusses the design process of the drive axle, hypoid gear reducer, planetary gear differentials, sheet metal welding integral rear axle housing.The design parameters calculation with EXCEL calculation and optimum design of late. Key words: axle; main reducer; diff; planetary gear目录摘要 (II)Abstract (II)第1章绪论 (1)1.1驱动桥概述 (1)第2章主减速器设计 (2)2.1主减速器结构方案分析 (2)2.2主减速比及计算载荷的确定 (3)的确定[3] (3)2.2.1主减速器比i2.2.2主减速器齿轮计算载荷的确定 (4)2.3主减速器齿轮主要参数的确定 (6)2.3.1主、从动齿轮齿数的确定 (6)2.3.2齿面宽的确定 (7)2.3.3双曲面齿轮的偏移距E、偏移方向和旋向的确定 (7)2.3.4螺旋角的确定 (7)2.3.5双曲面齿轮的几何尺寸设计 (8)2.4主减速器齿轮强度计算 (21)2.4.1单位齿上的圆周力 (21)2.4.2齿轮的弯曲强度计算 (22)2.4.3齿轮的接触强度计算 (23)2.5主减速器锥齿轮轴承的载荷计算 (24)2.5.1主动锥齿轮的支撑形式 (24)2.5.2从动锥齿轮的支撑形式 (25)2.5.3轴承载荷计算校核 (25)第3章差速器设计 (32)3.1差速器机构方案分析 (32)3.2差速器齿轮主要参数的计算 (33)3.2.1行星齿轮数目的选择 (33)3.2.2行星齿轮球面半径及节锥距的预选 (33)3.2.3行星齿轮齿数Z1和半轴齿轮齿数Z2的确定 (34)3.2.4行星齿轮和半轴齿轮节锥角γ1、γ2及模数的确定 (34)3.2.5压力角α的确定 (34)3.2.6行星齿轮轴直径d(mm)及支撑长度L的确定 (34)3.3差速器齿轮几何尺寸的计算 (35)3.4差速器齿轮强度计算 (38)3.5行星齿轮轴工艺设计 (39)第4章半轴设计 (41)4.1半轴的设计计算 (41)4.1.1半轴的型式 (41)4.1.2半轴杆部直径的初选 (41)4.1.3半轴的强度计算 (42)结论 (43)致谢 (44)参考文献 (45)第1章绪论1.1驱动桥概述驱动桥是传动系统最后一个总成。

【系统】汽车驱动桥论文驱动桥齿轮机械闭式试验台新型加载系统的研制

【关键字】系统汽车驱动桥论文-驱动桥齿轮机械闭式试验台新型加载系统的研制【关键词】驱动桥闭式试验台,加载器方案,测控系统,研制实施【摘要】本文阐述了驱动桥齿轮机械闭式试验台对加载器功能的特殊要求,对现有加载器的诸多方案进行了对比、选择,最终研制出完全满足美国、日本驱动桥齿轮试验规范要求的新型加载器及其测控系统。

一.引言:随着国内外汽车工业的飞速发展,我厂齿轮研究所产品试验室现有的驱动桥齿轮机械闭式试验台,已经不能满足主机厂驱动桥齿轮试验的规范要求。

其中特别是XX吉普汽车有限公司生产引进美国、日本技术的吉普轿车驱动桥齿轮的试验规范对转速和扭矩的要求。

为此我厂决定对现有驱动桥齿轮机械闭式试验台进行改造,改造后的试验台运行转速要达到XX r/min.;加载扭矩要达到XX Nm。

试验台为了达到这一技术指标,现有的液压加载器已不能满足试验规范的要求,于是研制一种新型加载器和测控系统便提到议事日程。

二.加载器概述:在机械闭式试验台中,加载器是很重要的部件。

这是因为封闭回路中的负荷要靠它造成,另外其性能还直接影响试验台的主要技术经济指标。

因此多年来,人们对它所下的功夫很多。

甚至很大程度上可以认为,数十年来机械闭式试验台的发展其实质就是加载器的发展。

据统计,现今国内外经使用证实行之有效的加载器多达数十种。

适用的加载器种类虽然多,但是按动力学原理可将加载器分为三大类:1.简式加载器;2.支反力式加载器;3.力矩式加载器。

在每一大类里又有诸多结构形式的加载器,下面有代表性地列举一些,详见下表1:表1 加载器分类一览表种类分类型别结构特点备注简式加载器非差动简式(联轴节式)ⅠA普通刚性联轴节见图-1ⅠB蜗杆传动付,壳和轮封闭,蜗杆施载见图-2ⅠC弹簧联轴节,螺钉施载ⅠD大导程方牙螺旋齿花键联轴节,液压轴向施载ⅠE 扇型齿花键液压联轴节见图-3ⅠF带偏心重块的齿轮联轴节ⅠG滑轮绕绳式联轴节,砝码施载差动简式(离合器式)ⅠA普通盘状摩擦离合器ⅠB液力偶合器支反力式加载器支反力式ⅠA斜齿圆柱齿轮传动箱,一齿轮轴向施载ⅠB两套螺旋相反参数相同斜齿齿轮传动箱ⅠC带惰轮直齿圆柱齿轮箱,惰轮平移动施载ⅠD为单级链传动ⅠE为两套相同链传动ⅠF蜗轮传动箱,轮和杆封闭,蜗杆轴向施载ⅠG带有悬挂重砣杠杆的平衡减速器,重砣加载见图-4皮带传动Ⅰ平皮带传动力矩式加载器非差动ⅠA同轴式啮合传动X[H],W[b] 为封闭端,Y[a]施载见图-13ⅠB 同轴式啮合传动为VA方案封闭端对调,Y[a]施载见图-13ⅠC同轴式啮合传动X[a],Y[b]为封闭端,W[H]施载见图-13ⅠD同轴式啮合传动X[a],Y[b]为封闭端,W[H]施载见图-13差动ⅠA同轴式啮合传动Y[a],X[H]为封闭端,W[b]施载见图-13同步传动ⅠA同轴式啮合传动A[H1 a1 ],B[b2]为封闭端, C[a1]施载见图-5ⅠB同轴式啮合传动A[a1b2],B[V2]为封闭端, C[H1]施载见图-6ⅠC同轴式啮合传动A[a2],B[b1b2]为封闭端,C[H1]施载见图-7ⅠD同轴式啮合传动A[b1b2],B[H2]为封闭端,C[a1]施载见图-8衡量一种加载器的好坏,可按如下各项性能要求满足情况来评定:1.结构简单;2.结构紧凑;3.冷加工工艺性良好;4.装配工艺性好;5.对零件材质及热处理无过高要求;6.维护保养简便;7.能在试验台运转中改变封闭端力矩的大小;8.能在试验台运转中改变封闭端力矩的方向;9.改变封闭端力矩大小操作简便;10.改变封闭端力矩方向操作简便;11.在试验台长期运转中封闭端力矩值能稳定维持;12.施载运动行程角允许值无限;13.具有力素缩小能力;14.运转中能耗极小;15.运转中震动与噪音很小;16.通用性良好,可以方便地串入任何封闭回路中;17.施载装置及其控制系统简单。

汽车驱动桥设计 毕业设计(论文)

精品文下载后可复制编辑汽车驱动桥目录前言 (1)第一章驱动桥结构方案分析 (1)第二章主减速器设计 (3)2.1主减速器的结构形式 (3)2.1.1 主减速器的齿轮类型 (3)2 (3)2.1.3 主减速器主,从动锥齿轮的支承形式 (3)2.2主减速器的基本参数选择与设计计算 (3)2.2.1 主减速器计算载荷的确定 (3)2.2.2 主减速器基本参数的选择 (5)2.2.3 主减速器圆弧锥齿轮的几何尺寸计算 (7)2.2.4 主减速器圆弧锥齿轮的强度计算 (8)2.2.5 主减速器齿轮的材料及热处理 (13)2.2.6 主减速器轴承的计算 (13)第三章差速器设计 (18)3.1对称式圆锥行星齿轮差速器的差速原理 (19)3.2对称式圆锥行星齿轮差速器的结构 (20)3.3对称式圆锥行星齿轮差速器的设计 (20)3.3.1 差速器齿轮的基本参数的选择 (20)3.3.3 差速器齿轮的强度计算 (23)第四章驱动半轴的设计 (24)4.1全浮式半轴计算载荷的确定 (25)4.2全浮式半轴的杆部直径的初选 (26)4.3全浮式半轴的强度计算 (26)4.4半轴花键的强度计算 (26)第五章驱动桥壳的设计 (27)5.1铸造整体式桥壳的结构 (28)5.2桥壳的受力分析与强度计算 (28)5.2.1 桥壳的静弯曲应力计算 (29)5.2.2 在不平路面冲击载荷作用下的桥壳强度计算 (30)5.2.3 汽车以最大牵引力行驶时的桥壳强度计算 (31)5.2.4 汽车紧急制动时的桥壳强度计算 (32)精品文参考文献 (35)下载后可复制编辑精品文下载后可复制编辑前言驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直立、纵向力和横向力。

驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳设计驱动桥时应满足如下基本要求:1)选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

某车型汽车驱动桥设计文献综述(毕业设计)

毕业设计(论文)文献综述题目某车型汽车驱动桥设计专业机械设计制造及其自动化班级学生指导教师x x x x x x x x大学2016摘要驱动桥作为汽车的四大总成之一位于汽车传动系统末端,一般由主减速器、车轮传动装置、差速器和驱动桥壳等组成。

驱动桥在整车系统的功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,实现汽车行驶运动中所要求的左、右驱动轮的差速功能。

它的性能的好坏直接影响着汽车整车性能的好坏,所以驱动桥对于汽车非常重要。

同时汽车在行驶的过程中面临的道路环境多种多样,这样就使得驱动桥的工作环境变得极其恶劣,要承受来自路面和车体的各种振动、冲击和作用力。

而汽车在运行过程中的平顺性、舒适性、耐久性、通过性、振动噪声、传动效率都与驱动桥密切相关[1]。

本文主要介绍汽车驱动桥的研发现状、发展前景、应用现状、内部主要零件的组成、传动方案等。

关键词:汽车驱动桥,模块化设计,开发模式,整体性能,车桥市场前言随着我国经济的不断发展,目前我国已经成为世界第二大经济体,在经济发展的同时我国的汽车工业也迅猛的发展壮大,汽车工业随之带动了个汽车领域的零部件相关的产业链的发展。

驱动桥作为汽车四大总成之一,也跟随着汽车工业的发展而得到了相应的发展,国内的零部件厂家已经在研发生产过程中逐步形成了专业化、系列化、批量化生产的局面。

驱动桥位于汽车动力传动系的末端,其主要部分为:主减速器(轮边减速器)、差速器、车轮传动装置和驱动桥壳等,驱动桥的基本功能是传递扭矩、增大扭矩,同时合理的将扭矩分配给左、右驱动轮并实现差速功能,还需要承受各种复杂的力的作用。

驱动桥还对整车的机械性、可靠性、经济性等起着至关重要的作用。

虽然目前我国汽车工业已经得到了一定的发展,但就汽车驱动桥方面而言,我国仍旧存在诸多需要继续提升的地方,例如我们自主的研发能力还是有一定的局限性,现代先进的电子技术运用在产品的研发生产上的不够全面,现代产品设计分析方法没有得到充分的运用,生产自动化、智能化不够明显等。

(毕业设计)驱动桥

摘要变速器用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步、爬坡、转弯、加速等各种行驶工况下,使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

所以变速器的结构设计的合理性直接影响到汽车动力性和经济性。

设计要求达到换挡迅速、省力、方便、有较高的工作效率、工作噪声低。

因此变速器在汽车中得到广泛应用。

本次设计的是五个前进档加一个倒档的中型专用车的变速器。

为了使该变速器应用范围更加的广泛,应用到不同工程上,使得本变速器带有取力器。

变速器采用中间轴式,换档形式采用的是同步器和滑移齿轮换档,使的换档方便,可靠。

操纵机构设有自锁和互锁装置。

先利用已知参数确定各挡传动比,再后确定齿轮的模数、压力角、齿宽等参数。

由中心矩确定箱体的长度、高度和中间轴及二轴的轴径,然后对中间轴和各挡齿轮进行校核。

在设计过程中,利用CAXA绘图,运用MATALAB软件编程。

最后绘制装配图及零件图。

通过本次设计,使所设计的变速器工作可靠,传动效率更高。

关键词:变速器,同步器,齿轮,取力器AbstractTo change the engine used to spread transmission of torque and wheel speed, the aim of starting in place, climb, turn and accelerate a variety of driving conditions, different vehicle traction and speed, while the engine in the most favorable range conditions.Therefore, the reasonability of the structure design of a transmission gearbox directly affects the vehicle's dynamic performance. It is usually required shifting gears rapidly and conveniently, saving force, and having a higher working efficiency and low working noises.The design of the five forward file plus a reverse of the transmission medium-sized special vehicle. In order to make the transmission more broad range of applications, application to a different project, make a check of the power transmission device. Transmission use of the middle axis, shifting the form of using the synchronizer gear shift and sliding to make the shift easy and reliable. Manipulation of institutions with self-locking and interlocking devices.Using the given basic parameters, it was firstly determined the transmission ratio of each shift, the shaft center distances, the gear modulus, the gear pressing angles and widths, and so on. And then the general dimension of the gearbox, including its length, width and height , and then on the intermediate shaft and the block to check gear. During the design process, using CAXA mapping, the use of software programming MATALAB. The final assembly drawing and components drawing Fig.Through this design, so that the design of the transmission of reliable, efficient transmission.Key words:Transmission,,Synchronizer,Gear,Take out of power目录第一章前言 (1)第二章变速器结构概述 (2)第三章变速器各主要参数的设计计算 (3)3.1变速器传动比的确定 (3)3.2中心距的初步确定 (4)3.3轴的直径的初步确定 (4)3.4齿轮模数的确定 (5)3.5齿轮压力角的选择 (5)3.6各档齿轮齿数的分配 (6)3.7变位系数的选择 (7)3.8齿轮齿宽的设计计算 (8)3.9变速器同步器的设计计算 (8)第四章变速器中间轴的校核 (11)4.1中间轴常啮合齿轮处进行校核 (12)4.2对中间轴四挡齿轮处进行校核 (13)4.3对中间轴三挡齿轮进行校核 (14)4.4对中间轴二挡齿轮处进行校核 (15)4.5对中间轴一档挡齿轮处进行校核 (15)第五章变速器各档齿轮强度的校核 (17)5.1齿轮弯曲应力计算 (17)5.1.1二轴一挡直齿轮校核 (17)5.1.2倒挡直齿轮校核 (17)5.1.3二轴二挡斜齿轮校核 (18)5.1.4二轴三挡斜齿轮校核 (18)5.1.5二轴四挡斜齿轮校核 (18)5.1.6二轴常啮合斜齿轮校核 (19)5.1.7中间轴一档齿轮校核 (19)5.1.8中间轴二档齿轮校核 (19)5.1.9中间轴三档齿轮校核 (20)5.1.1.0中间轴四档齿轮校核 (20)5.1.1.1中间轴常啮合齿轮校核 (20)5.2齿轮接触应力计算 (20)5.2.1 二轴一挡直齿轮校核 (21)5.2.2二轴二挡斜齿轮校核 (22)校核 (22)5.2.3 二轴三挡斜齿轮Z7校核 (23)5.2.4二轴四挡斜齿轮Z5校核 (23)5.2.5二轴常啮合斜齿轮Z35.2.6中间轴一档齿轮校核 (24)5.2.7中间轴二档齿轮校核 (24)5.2.8中间轴三档齿轮校核 (24)5.2.9中间轴四档齿轮校核 (25)5.2.1.0中间轴常啮合齿轮校核 (25)5.2.1.1倒档齿轮校核 (25)第六章变速器操纵机构的设计 (27)第七章变速器轴承的选择 (28)第八章取力器的设计与计算 (29)8.1取力器的布置 (29)8.2取力器齿轮、轴和轴承的参数选择和强度计算 (29)第九章结论 (33)参考文献 (34)致谢 (35)附录一 (36)外文翻译 (36)附录二 (45)第一章前言变速器是传动系的重要部件,它的任务就是充分发挥发动机的性能,使发动机发出的动力有效而经济地传到驱动轮,以满足汽车行驶上的各项要求。

车辆工程专业毕业论文--汽车驱动桥壳UG建模及有限元分析

本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析This graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】Finite element method,UG,ANSYS,Drive axle housing,Static analysis,Modal analysis目录前言 (1)第一章绪论 (2)1.1 汽车桥壳的分类 ..................... 错误!未定义书签。

汽车驱动桥的设计毕业论文

汽车驱动桥的设计毕业论文

标题:汽车驱动桥的设计与优化

摘要:

汽车驱动桥在车辆动力传递和悬架系统中起着至关重要的作用。

本论

文首先对汽车驱动桥的基本概念进行了介绍,然后详细讨论了驱动桥的设

计与优化。

设计过程中,考虑了驱动桥的结构、材料以及配合参数等因素。

优化过程中,通过引入先进的仿真工具,对驱动桥的性能进行全面评估,

并通过参数调整和搭配优化来提高整体性能。

最后,通过对比试验和动力

性能测试,验证了驱动桥设计与优化的有效性。

本论文的研究对于提高汽

车驱动桥的性能和可靠性具有重要意义。

关键词:汽车驱动桥;设计;优化;性能;可靠性

第1节引言

第2节驱动桥的基本概念

2.1涉及力学知识

2.2驱动桥的定义

2.3驱动桥的组成部分

第3节驱动桥的设计

3.1驱动桥的结构设计

3.2驱动桥材料的选择

3.3驱动桥配合参数的确定

第4节驱动桥的优化

4.1高级仿真工具的引入

4.2驱动桥性能评估

4.3参数调整和搭配优化

第5节驱动桥设计与优化的验证

5.1对比试验

5.2动力性能测试

第6节结论

本论文对汽车驱动桥的设计与优化进行了深入探讨,通过引入先进的

仿真工具和实验验证,验证了设计与优化的有效性。

该研究对于提高汽车

驱动桥的性能和可靠性具有重要意义,同时也为后续相关研究提供了参考。

[1]张三.汽车驱动桥设计[M].机械工程出版社,20XX.

[2]李四.汽车驱动桥优化[M].机械工业出版社,20XX.

[3]王五.汽车驱动桥性能测试与验证[M].机械工程出版社,20XX.。

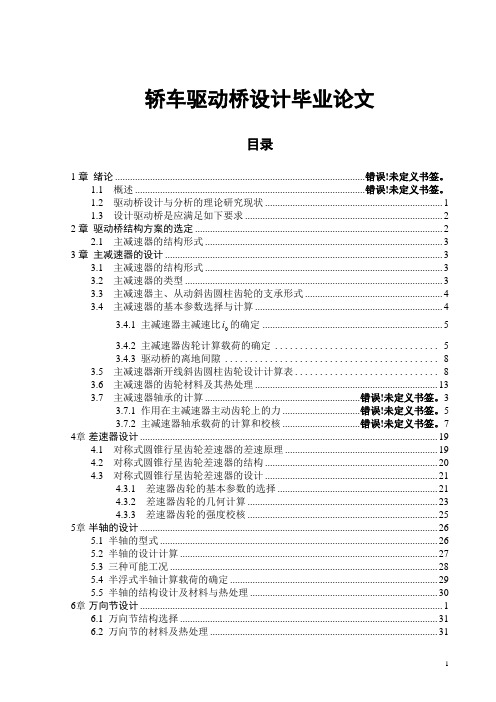

轿车驱动桥设计毕业论文

轿车驱动桥设计毕业论文目录1章绪论 .................................................................................................... 错误!未定义书签。

1.1 概述 ............................................................................................ 错误!未定义书签。

1.2 驱动桥设计与分析的理论研究现状 (1)1.3 设计驱动桥是应满足如下要求 (2)2章驱动桥结构方案的选定 (2)2.1 主减速器的结构形式 (3)3章主减速器的设计 (3)3.1 主减速器的结构形式 (3)3.2 主减速器的类型 (3)3.3 主减速器主、从动斜齿圆柱齿轮的支承形式 (4)3.4 主减速器的基本参数选择与计算 (4)3.4.1 主减速器主减速比i的确定 (5)3.4.2 主减速器齿轮计算载荷的确定 (5)3.4.3 驱动桥的离地间隙 (8)3.5 主减速器渐开线斜齿圆柱齿轮设计计算表 (8)3.6 主减速器的齿轮材料及其热处理 (13)3.7 主减速器轴承的计算 .............................................................. 错误!未定义书签。

33.7.1 作用在主减速器主动齿轮上的力 ............................... 错误!未定义书签。

53.7.2 主减速器轴承载荷的计算和校核 ............................... 错误!未定义书签。

7 4章差速器设计 .. (19)4.1 对称式圆锥行星齿轮差速器的差速原理 (19)4.2 对称式圆锥行星齿轮差速器的结构 (20)4.3 对称式圆锥行星齿轮差速器的设计 (21)4.3.1 差速器齿轮的基本参数的选择 (21)4.3.2 差速器齿轮的几何计算 (23)4.3.3 差速器齿轮的强度校核 (25)5章半轴的设计 (26)5.1 半轴的型式 (26)5.2 半轴的设计计算 (27)5.3 三种可能工况 (28)5.4 半浮式半轴计算载荷的确定 (29)5.5 半轴的结构设计及材料与热处理 (30)6章万向节设计 (1)6.1 万向节结构选择 (31)6.2 万向节的材料及热处理 (31)7章驱动桥壳设计 (31)7.1 驱动桥壳的选型 (32)7.2 桥壳的静弯曲应力计算 (32)7.3 在不平路面冲击载荷作用下的桥壳强度计算 (33)7.4 汽车以最大牵引力行驶时的桥壳强度计算 (33)7.5 汽车紧急制动时的桥壳强度计算 (34)总结 (36)参考文献 (37)附件清单 (38)致谢 ............................................................................................................. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要动驱桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。

驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。

同时装配质量对汽车的使用性能和使用寿命的影响也是很巨大的,如果装配不当,即使所有零件都合格,也难以获得符合质量要求的产品;反之,如果零件的质量不是很好,往往可以通过采用适当的装配方法使产品合格。

所以装配质量对汽车的使用性能和使用寿命的影响是十分巨大的。

本文根据现阶段载货汽车驱动桥结构、装配工艺和装配质量的检测进行了分析进而对该类汽车驱动桥装配质量的控制进行了研究。

[关键词]:驱动桥装配质量控制提高目录引言 (1)第一章概述………………………………………………………………………1.1载货汽车驱动桥现状及发展趋势…………………………………………1.2汽车驱动桥组成及其特点………………………………………………第二章载货汽车驱动桥装配分析…….………………………………2.1载货汽车驱动桥装配…………………………………2.2载货汽车驱动桥装配工艺…………………………………2.3 NJP3070驱动桥装配工艺………………………………………………第三章载货汽车驱动桥装配质量……………………………………3.1载货汽车驱动桥装配质量的检测……………………………………3.2载货汽车驱动桥装配质量的控制……………………………………第四章总结…………………………………………………………………………………参考文献………………………………………………………………………………致谢………………………………………………………………………引言我国汽车工业发展迅猛,汽车工业的发展带动了零部件及相关产业的发展,作为汽车关键零部件之一的驱动桥也得到相应的发展,各生产厂家基本上形成了专业化、系列化、批量化生产的局面。

驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于载重汽车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。

在专业化、系列化、批量化生产中如何能达到装配要求?如何保证装配质量?本文通过国内外载货汽车驱动桥现状、结构、装配工艺的情况介绍以对该类驱动桥装配质量进行分析研究所提出的装配质量控制方法。

使装的驱动桥达到装配质量要求和装配质量得到提高。

第一章概述近十几年来,我国汽车工业发展迅猛,特别是在我国加入世贸后的这两三年时间里,商用车的发展和乘用车一样的快速。

从2000年到2003年,全国商用车年销售量由774901辆增加到了1211411辆,总增长率高达56.3%。

汽车工业的发展带动了零部件及相关产业的发展,作为汽车关键零部件之一的车桥系统也得到相应的发展,各生产厂家基本上形成了专业化、系列化、批量化生产的局面。

综合分析,虽然汽车科技发展迅速,但在目前的状态下车桥的结构并没有多大的变化,为了适应市场的需要,适应国家法律、法规的需要,车桥技术的进展主要是:改变桥壳的制造工艺以提高制造的效率、增加车桥附件的技术含量以提高车辆行驶安全性、提高车桥的自润滑能力以提高车桥的使用寿命、增加电子技术在车桥的上应用以减少人工操纵的疲劳、减少维修费用、提高服务质量、降低车桥成本以提高车桥的竞争力等方面开发车桥,从最大限度上满足车桥高速、重载、智能发展的需要,以生产出具有本企业特色、适合市场需要的车桥。

1.1载货汽车驱动桥1.1.1载货汽车驱动桥现状现在,世界上货车普遍采用两种驱动桥结构—单级减速双曲线螺旋锥齿轮副;带轮边减速(行星齿轮传动)的双级主减速器。

后者更适宜于最大程度地满足用户不同需要。

在西欧,带轮边减速的双级主减速器后驱动桥只占整个产品的40%,且有呈下降趋势,在美国只占10%。

其原因是这些地区的道路较好,采用单级减速双曲线螺旋锥齿轮副成本较低,故大部分均采用这种结构[5]。

国外汽车驱动桥已普遍采用限滑差速器《N一Pin 牙嵌式或多片摩擦盘式》、湿式行车制动器等先进技术。

限滑差速器大大减少了轮胎的磨损,而湿式行车制动器则提高了主机的安全性能,简化了维修工作。

国内仅一部分车使用N。

一Pin牙嵌式差速器。

限滑差速器成本较高,因而在多数国产驱动桥上一直没有得到应用。

目前向国内提供限滑差速器的制造商主要是美国TraCtech公司和德国采埃孚公司。

美国Tractech公司在苏州的工厂即将建成投产,主要生产N。

一sPin牙嵌式、多片摩擦盘式和户下O比例扭矩(三周节)差速器(锁紧系数3.5)。

国内如徐工、鼎盛天工等主机制造商等原来自制一部分N。

一sPin牙嵌式差速器,后因质量不过关而放弃。

亚洲、非洲和南美国家则采用带轮边减速的双级主减速器的驱动桥,用于非道路和恶劣道路使用的车辆(工程自卸车、运水车等)。

因此可以得出结论:一个国家的道路愈差,则采用带轮边减速双级主减速器驱动桥愈多,反之,则愈少。

国内有几个制造商生产比例扭矩差速器,但均为单周节,锁紧系数138,较三周节要小得多。

徐州良羽传动机械有限公司在停车制动器(液压)上也做了一些工作,主要用于重型卡车产品,但国产此类产品的可靠性还有待提高。

美国戴纳(Dana)公司斯皮赛尔(饰icer)重型车桥和制动器部最近研制成新一代货车用中型和重型科尔德(Gold)系列车桥,其中一种重型单级减速驱动桥和两种中型单级减速驱动桥已投人生产。

除供应纳维斯塔(Navi-star)国际公司和麦克(众ack)货车公司用外,并将积极开拓世界市场。

新型科尔德重型523压S单级桥标定载荷1044Okg,采用新设计的恒齿高准双曲面齿轮,直径470m垃。

该齿轮采用专利工艺加工,齿根全圆弧倒角,比传统的准双曲面齿轮更坚固。

该齿轮具有表面塑性变形小,产生的热量少,使用寿命长,效率高等优点,据试验表明,新的523作S车桥比先前10440kg车桥的使用寿命提高2倍,如在523于S车轿上加装控制式差速锁(5230一SL型)还能大大提高在恶劣环境下的牵引力。

来用整体式球墨铸铁外壳制成的5135一和5150一S两种型号的中型桥,额定载荷分别为6129kg和6810kg,传动比值范围3.07、4.78[7]。

这两种车桥是为低断面轮胎,较高速度车辆而设计的。

其为快速和长途运输需求而安装锥形滚柱轴承具有较高承载能力;其高频淬火的车桥轴使用寿命长,适用多种润滑剂的三唇橡胶油封密封性能好。

1.1.2 驱动桥的发展方向随着我国基础设施建设投资的不断加大以及水电、矿业、油田、公路、城市交通运输和环保工程建设等项目的增加,加大了重型车的需要,为重型车的发展创造了广阔的市场空间。

重型汽车近年来生产总量直线上升,2001年全国重型汽车比上年同期增长91.67%,2002年为60.97%,2003年为3.22%,重型汽车的用车环境及其它各项指标发生了很多的变化,标载吨位不断向大的方向发展,多轴车上升明显[8]。

我国《汽车工业“十五”规划》指出,载货车要重点发展适应高速公路需要的(排量9L以上,输出功率220kW以上)重型车,主要为大功率牵引车及其它大型化、长途化、高速化、专用化等重型专用车。

各汽车生产厂家为了实现汽车的高吨位,对车辆的行驶系进行了加强,通过采用多轴行驶系或空气悬架结构,满足车辆的轴荷限值和提高行驶平顺性。

针对重型车的发展,为了不断满足重型车的需要,车桥也必须向着重载、高速的方向发展。

许多车桥专业生产厂也针对重型车发展的趋势,通过加强桥壳、强化传动齿轮等方式,纷纷推出重吨位的前/后桥总成,最大载重量达26吨。

1.1.3驱动桥向多联驱动桥发展为了规范道路车辆的制造,为治理超限超载提供技术上的准则,由国家发改委、交通部、公安部共同提出的强制性标准GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》于2004年4月28日发布,该标准对汽车车桥的载荷进行了明确规定:单轴挂车轴荷的最大限值每侧单胎为6000kg,每侧双胎为10000kg,并装双轴挂车轴荷的最大限值为20000kg,并装三轴挂车轴荷的最大限值为24000kg。

这样,为了实现车辆多拉快跑又不违反国家法规,各汽车生产厂家在6X4、8X4等多轴车的基础上推出了10X6以上的多轴重型车。

但这些多轴车都是在双联驱动桥的基础上增加浮动桥而成,虽然其称10X6,但实际起驱动作用的只有两个驱动桥,这样,由于驱动桥不能对车轮进行合理的扭矩分配,使得增加浮动桥后的整车行驶系没有很好地发挥车桥驱动的作用。

为了能合理地分配扭矩,以满足某些独立悬挂多轴驱动车型的使用,一些车桥生产厂家自主研发了三联驱动桥,三联驱动桥的扭矩分配原理是:每一个驱动桥都可以得到从发动机传出的扭矩的1/3。

这样就可以在很大限度上满足多轴车的需要,合理分配从发动机传到车轮上的扭矩,提高这类车型的可靠性和安全性,并为以后的四联、五联驱动桥打下科学基础。

1.2 汽车驱动桥的组成驱动桥的组成主要包括:主减速器、差速器、半轴、桥壳。

1.2.1主减速器驱动桥由主减速器、差速器、半轴和驱动桥壳等几部分组成,其功用是将万向传动装置传来的发动机转矩传给驱动车轮,实现降速以增大转矩。

主减速器是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还利用锥齿轮传动以改变动力方向。

汽车正常行驶时,发动机的转速通常在2000至3000r/min左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也越大,换句话说,也就是变速箱的尺寸会越大。

另外,转速下降,而扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可使主减速器前面的传动部件如变速箱、分动器、万向传动装置等传递的扭矩减小,也可变速箱的尺寸质量减小,操纵省力。

现代汽车的主减速器,广泛采用螺旋锥齿轮和双曲面齿轮。

双曲面齿轮工作时,齿面间的压力和滑动较大,齿面油膜易被破坏,必须采用双曲面齿轮油润滑,绝不允许用普通齿轮油代替,否则将使齿面迅速擦伤和磨损,大大降低使用寿命。

1.2.2差速器驱动桥两侧的驱动轮若用一根整轴刚性连接,则两轮只能以相同的角速度旋转。

这样,当汽车转向行驶时,由于外侧车轮要比内侧车轮移过的距离大,将使外侧车轮在滚动的同时产生滑拖,而内侧车轮在滚动的同时产生滑转。

即使是汽车直线行驶,也会因路面不平或虽然路面平直但轮胎滚动半径不等(轮胎制造误差、磨损不同、受载不均或气压不等)而引起车轮的滑动。

车轮滑动时不仅加剧轮胎磨损、增加功率和燃料消耗,还会使汽车转向困难、制动性能变差。