弧面蜗杆加工专用数控机床设计

弧面凸轮数控转台的设计——3D建模与装配

弧面凸轮数控转台的设计——3D建模与装配摘要:弧面凸轮机构是一种高速装置,广泛的应用于各种机械传动中。

为适应当代社会对弧面凸轮制造加工精度等方面的要求,本设计利用UG强大的二次开发功能,通过运用UG/API语言进行编程,从而开发出弧面凸轮的建模命令,使得弧面凸轮的3D建模与装配变得简单。

关键词:弧面凸轮,UG二次开发,3D建模,装配The Design Of Globoidal Indexing Cam NC rotate table——3Dconstruction mode and AssemblyAbstract:Globoidal indexing cam mechanism is a high speed indexing drivingdevice,it is widely used in many kinds of mechanical transmission .In order to fit the social request of Arc Cam manufacturing and processing precision, this Design used a strong secondary development function of UG. By using UG/API programming, therefore, to develop a modeling command Arc Cam. And make it easy to 3D Modeling and assembling.Keywords:Globoidal indexing cam, Secondary development function of UG, 3D Modeling and assembling.1 / 56第1章绪论1.1课题的研究背景弧面凸轮减速器是一种新型、高效的减速器,在国内尚属于研究阶段。

弧面凸轮数控转台的设计概要

弧面凸轮数控转台的设计概要引言弧面凸轮数控转台是一种用于控制工件运动轨迹的设备,广泛应用于机械加工、自动化生产线和航空航天等领域。

本文将介绍弧面凸轮数控转台的设计概要,包括设计目标、结构和功能、工作原理、控制系统以及预期效果等方面。

设计目标弧面凸轮数控转台的设计目标是实现精确控制工件在平面内的旋转运动,并能根据需求调整转速、加速度和减速度。

同时,转台需要具备稳定性高、精度高、耐磨损、可靠性好等特点,以适应各种工件的加工需求。

结构与功能弧面凸轮数控转台由转台主体、传动系统、控制系统和工作台四个部分组成。

转台主体转台主体由底座、主轴、工作台和传感器等组成。

底座负责支撑整个设备,主轴是工件的转动轴线,工作台则是工件放置的平台。

传感器用于感知工件的旋转位置和状态。

传动系统传动系统是弧面凸轮数控转台的核心部件,它通过齿轮传动、伺服电机和减速器等组件,实现转台主体的旋转运动。

传动系统能够根据控制信号调整转速、加速度和减速度,精确控制工件的运动轨迹。

控制系统控制系统用于实现对转台的精确控制。

它包括电路板、微控制器、编码器和计算机等组件。

电路板负责控制信号的输入和输出,微控制器负责指令的执行和数据的处理,编码器用于测量转台的位置和速度,计算机则通过软件控制转台的运动。

工作台工作台是工件的放置平台,它与转台主体相连,承载工件的重量,同时还可以提供各种辅助功能,如工件夹持、自动进给等。

工作原理弧面凸轮数控转台的工作原理基于数控技术和传动系统。

当控制信号输入后,控制系统会发送指令给传动系统,传动系统根据指令驱动转台主体实现对工件的旋转运动。

同时,传感器会不断感知工件的位置和状态,反馈给控制系统,使其能够实时调整控制信号,以实现精确控制。

控制系统弧面凸轮数控转台的控制系统采用闭环控制方式,具备自动化程度高、精度高等特点。

它通过编写控制程序,实现对转台的运动控制,可以调整转速、加速度和减速度,满足不同工件加工的需求。

预期效果弧面凸轮数控转台设计的预期效果包括以下几个方面:•实现对工件的精确控制,能满足各种复杂加工需求;•提高工件加工的精度和效率,减少人为操作的误差;•提高设备的稳定性和可靠性,降低故障率;•根据控制程序的调整,转台可以适应不同工序的加工要求。

毕业设计(论文)内圆弧曲面专用数控车床的工作台设计(全套图纸)

2

第一章 绪论 3

第二章 工件工艺分析 2.1 工件的结构分析及技术要求

2.1.1 工件的外形结构分析

如图 2.1 所示,该电饭煲的发热盘属于旋转类外形内圆弧曲面类工件,一般可以通 过车削加工或铣削加工的方式生产。发热盘的碗型托面由 2~3 个弧面组成,该曲面结构 与电饭煲内胆的外形结构相似,可以大幅度的增加发热盘传热的接触面积,提高热能的 传递效果和效率,节能的效果佳。另外,在圆弧面上分别有 3 处工艺夹头位,适用于通 用夹具装夹。

(a) 转塔式刀架

(b) 直排式刀架

图 3.1 数控车床刀架

7

3.2.2 直排式刀架

直排式刀架是数控车床用刀架的一种特殊形式。它一般用于小规格数控车床,以加 工棒料或盘类零件为主。该刀架的结构形式为,夹持着各种不同用途刀具的小刀夹沿着 机床 X 轴方向排列在横向滑板上。刀架的典型布置方式如图 3.1(b)所示,这种刀架在 刀具布置和机床换到都较方便、迅速。可以按照零件的车削工艺要求,任意组合成各种 不同用途的刀具,并按机床形成的大小来确定刀具的安装数量。一把刀完成车削任务后, 横向滑板只要按程序沿 X 轴方向移动至预先设定的距离,第二把刀就准备到达加工位置。 这样就完成了机床的换刀动作。这种换刀方式快速省时,可以大大提高数控机床的生产 效率。而且刀架也可以安装各种不同用途的动力刀具, 钻、铣、攻螺纹等加工工序, 使零件在一次装夹中完全全部或大部分的工序。

环面蜗杆加工专用数控机床设计研究

cs n rst ai moe e t h ht o l et g dutr pc l Ips m c n sni a. et dinl r- es gt e ebs vm n i ew r a n js ei l oe ah ee et l s i o h c w c h nb i a e s a pr i s a h a ioa o r t p

e l o t l n ie b d s o l a e t e b sc sr cu e a n r g n e h u d h v h a i tu t r . c oe

Ke r s n uU —wo m;CNC ma h n :c n r l y tm y wo d :a n l S r c i e o to se s

(. ua i c n cnl ye nm aevct nclg 。 eg agH n n 4 10 。hn ; 1H n ns e eadt ho g o yt d oai oeeH n yn ua 2 0 0 C i cn e o co r o l a

2 胁 n a g m a u ig a u / g to o k ,/ n y n 陆‘ d . g y n e s rn n c u n h w r s / g a g d o e , 4 0 7, h n l 21 0 C ia;

l 前

】

现象 , 前者称锥 面包 络环 面蜗 杆 , 者称 双锥 面 包络 环 面蜗 后

由环面蜗杆 的形成原理可知 , 蜗杆 绕其轴心 线 O 以角速 。 度 ∞ 自转 , 。 同时 , 在其轴 心线平面 内直线 以角速度 绕 O 旋转 , 直线 在空 间形成 包络 迹面 , 即环 面蜗杆 的螺旋 齿面 。 当螺旋 齿面的母线为 直线时 , 是直廓环 面蜗杆 ( 图 1 a ) 见 () , 称 为球 面蜗杆或圆弧面蜗杆 ; 当螺旋齿面 的母线 是平 面时 , 称 为平 面包络环面蜗杆 ( 图 1 b ) 简称 包络环面 蜗杆 。 见 () ,

涡轮轴数控加工工艺设计

涡轮轴数控加工工艺设计蜗轮轴数控加工工艺及夹具设计本次毕业设计是为了让我们更清楚地理解怎样确定零件的加工方案,为我们即将走上工作岗位的毕业生打基础,最后,让我们在数控车床上加工出该零件达到图纸要求。

数控技术的广泛应用给传统的制造业的生产方式,产品结构带来了深刻的变化。

也给传统的机械,机电专业的人才带来新的机遇和挑战。

随着我国综合国力的进一步加强和加入世贸组织。

我国经济全面与国际接轨,并逐步成为全球制造中心,我国企业广泛应用现代化数控技术参与国际竞争。

数控技术是制造实现自动化,集成化的基础,是提高产品质量,提高劳动生产率不可少的物资手段。

此业设计让我们毕业生更好的熟悉数控车床,确定加工工艺,学会分析零件为走上工作岗位打下基础。

工艺分析是数控车削加工的前期工艺准备工作,工艺制定得合理与否,对程序编制、机床的加工效率和零件的加工精度都有重要的影响。

因此,应遵循一般的工艺原则并结合数控车床的特点,认真而详细地制定好零件的数控加工工艺。

1 绪论1.1 本课题的目的及任务本课程是高等工业院校机械类专业的学生必须完成的一项作为圆满毕业的大形作业,其目的是使学生学会归纳总结以前学过的所有知识并结合自己研究的课题,发挥自己的创造力。

查阅相关文献,做实验,做研究,得出科学的结论,并能用之与科学实践中,真正做到学所用。

本课程的具体任务是:1 编写课程设计大纲及详细划。

2 初步掌握数控加工技术与本课程的联系与应用。

3 初步具有正确选定一般机械零件的综合加工方法及确定其工序位置,机床,刀具,夹具选择的能力。

1.2 数控加工原理与数控加工工艺概述1.2.1 数控加工原理与传统的加工比较,数控加工与通用机床加工在方法与内容上有许多相似之处,不同点主要表现在控制方法上,比机械加工为例,通用机床加工零件时,工步的安排、机床运动的先后次序、位移量、走刀路线及有关切削参数的选择等,都是由操作者自行考虑和决定的。

且是用手工操作方法来进行控制的。

毕业论文参考题目

机电系毕业设计论文参考题目CA6140 车床主轴箱的设计半精镗及精镗气缸盖导管孔组合机床设计(夹具设计)半精镗及精镗气缸盖导管孔组合机床设计(镗削头设计)柴油机齿轮室盖钻镗专机总体及夹具设计柴油机齿轮室盖钻镗专机总体及主轴箱设计柴油机气缸体顶底面粗铣组合机床总体及夹具设计车床变速箱中拔叉及专用夹具设计乘客电梯的PLC 控制出租车计价器系统设计电动自行车调速系统的设计多用途气动机器人结构设计工艺-WH212 减速机壳体加工工艺及夹具设计管套压装专机结构设计机油冷却器自动装备线压紧工位装备设计基于AT89C2051 单片机的温度控制系统的设计基于普通机床的后托架及夹具设计开发金属粉末成型液压机PLC 设计可调速钢筋弯曲机的设计空气压缩机V 带校核和噪声处理螺旋管状面筋机总体及坯片导出装置设计模具-①146.6药瓶注塑模设计模具-冰箱调温按钮塑模设计模具-电机炭刷架冷冲压模具设计模具-水泥瓦模具设计与制造工艺分析膜片式离合器的设计内循环式烘干机总体及卸料装置设计全自动洗衣机控制系统的设计设计-CG2-150 型仿型切割机设计-ZL15 型轮式装载机设计-插秧机系统设计设计-工程钻机的设计设计机床-S195柴油机机体三面精镗组合机床总体设计及夹具设计设计机床-车床主轴箱箱体右侧10-M8 螺纹底孔组合钻床设计设计-搅拌器的设计设计-精密播种机生产线上运输升降机的自动化设计实验用减速器的设计双铰接剪叉式液压升降台的设计四层楼电梯自动控制系统的设计万能外圆磨床液压传动系统设计卧式钢筋切断机的设计锡林右轴承座组件工艺及夹具设计新KS 型单级单吸离心泵的设计新型组合式选粉机总体及分级部分设计压燃式发动机油管残留测量装置设计知识竞赛抢答器PLC 设计自动洗衣机行星齿轮减速器的设计组合机床主轴箱及夹具设计毕业设计带式运输机用的二级圆柱齿轮减速器课程设计总泵缸体夹具设计课程设计CA6140 车床后托架的夹具毕业设计拨叉 C 加工工艺及夹具设计毕业设计拨叉 A 加工工艺及夹具设计毕业设计CA6140 杠杆加工工艺及夹具设计毕业设计(论文)箱体顶盖零件工艺规程及工装设计课程设计“ CA6140 车床拨叉,型号861002”零件的机械加工工艺及工艺设备课程设计扬声器模具设计课程设计防尘盖冲压模具设计毕业论文支撑掩护式液压支架的设计课程设计“法兰盘”零件的机械加工工艺规程及工艺装备设计毕业设计机器人自动火焰切割H 型钢的设计毕业设计数控龙门三枪H 型钢自动火焰切割机毕业设计高速压力机设计毕业设计无摩擦球阀设计毕业设计QTZ25 型塔式起重机变幅机构毕业设计卡座的冲压成形方案及模具设计——级进模设计课程设计二级展开式圆柱齿轮减速器课程设计矩形花键拉刀及矩形花键铣刀设计毕业设计CD 盒注塑模设计毕业设计高层建筑外墙清洗机--- 升降机部分的设计课程设计设计” CA6140 车床拨叉”零件的机械加工工艺规则及工艺装备课程设计设计“ CA6140 车床”拨叉零件的机械加工工艺规程及工艺装备(中批量生产)课程设计设计“ CA6140 车床”拨叉零件的机械加工工艺规程及工艺装备(中批量生产)毕业设计 5 号电池充电器外壳的塑件注射模毕业设计抽屉注塑模具设计毕业设计冲 3 孔冲压件设计毕业设计液压支架设计毕业论文塑料包装机构主传动机构设计——二级展开式圆柱圆锥齿轮减速器毕业设计多功能齿轮实验台设计与CAD毕业设计钮锁冷冲模的设计毕业设计砂带分条机设计毕业设计传动盖冲压工艺制定及冲孔模具设计毕业设计冲孔压力机毕业设计高楼外墙清洗机毕业设计交流变频调压调速乘客电梯设计毕业设计PE10 自行车无级变速器设计毕业设计XK5040 数控立式铣床进给系统设计毕业设计YC1040 载货汽车底盘总体及制动器设计毕业设计DT n型皮带运输机设计毕业设计Q3110 滚筒式抛丸机总装、弹丸分离装置及除尘器设计毕业设计基于Pro/E 的装载机工作装置的实体建模及运动仿真毕业设计垃圾车车厢和排出机构液压系统设计毕业设计木工用异型槽龙门铣床液压系统改进及除尘设计毕业设计经济型数控系统研究与设计毕业设计汽车大梁生产线全液压铆接机液压系统设计毕业设计BM —4010PD 万达载货汽车后驱动桥的设计毕业设计隔水管横焊缝自动对中装置的设计(机械电气部分)毕业设计拖拉机拨叉铣专机(卧式)毕业设计低速载货汽车车架及悬架系统设计毕业设计YD5141SYZ 后压缩式垃圾车的上装箱体设计毕业设计在高速端铣切削中切屑形成的调查毕业设计PLC 控制直列式加工自动线设计毕业设计YD9160TCL 轿运车箱体设计毕业设计YD9160TCL 轿运车前后桥设计毕业设计大型管材相贯线切割机设计毕业设计CK- n型车床主轴箱加工6〜①17孔两面卧式组合钻床毕业设计硫化机卸胎装置及其微机控制系统毕业设计拖拉机拨叉铣专机(立式)毕业设计立卧三面镗床液压系统设计毕业设计双模轮胎硫化机机械手控制系统设计毕业设计钻加工CK —n型数控车床主轴箱6- e 17孔两面卧式组合钻床毕业设计DT n型皮带运输机设计毕业设计弧面蜗杆加工专用数控机床设计毕业设计车载机械自动调平机械系统设计与开发毕业设计组合机床设计毕业设计四柱万能液压机系统设计毕业设计自动弯管机装置及其电器设计毕业设计硫化机主传动微机控制系统毕业设计机械手的设计毕业设计圆柱坐标型工业机器人设计毕业设计皮带输送机设计(无角度)课程设计脱水斗式提升机设计课程设计单级圆柱齿轮减速器毕业设计高压水射流喷丸机床毕业设计刮板输送机毕业设计离心式渣浆泵结构设计毕业设计螺旋离心泵结构设计毕业设计泵轴球窝的加工毕业设计仿指按摩器按摩杆注射成型模具设计毕业设计三轴工业机器人的结构设计毕业设计落料冲孔翻边复合模具设计课程设计设计“花键传动轴”零件的机械加工工艺及夹具毕业设计柴油机连杆工艺工装设计毕业设计调节盘的数控车床编程与模拟仿真毕业设计配合零件加工工艺、程序编制及仿真毕业设计凸凹模具数控加工工艺及编程毕业设计高速枪管绞孔机毕业设计CG2-150 型仿型切割机测绘说明书一级圆柱斜齿轮减速器毕业设计单筒冷却机传动装置设计毕业设计短臂冲压成形工艺分析及模具设计毕业设计汽油机连杆组合机床及工艺装备毕业设计叉杆零件工艺设计与工装设计毕业设计传动齿轮工艺设计毕业设计分离爪工艺规程和工艺装备设计毕业设计阀门零件机械加工工艺规程和工艺装备的设计毕业设计机座工艺设计与工装设计毕业设计减速箱体工艺设计与工装设计毕业设计连杆零件加工工艺及专用钻床夹具的设计毕业设计十字接头零件分析毕业设计输出轴工艺与工装设计毕业设计惰轮轴工艺设计和工装设计毕业设计斜联结管数控加工和工艺毕业设计支架零件图设计毕业设计液压升降舞台的设计毕业设计6shz-60 直联式双吸离心泵的设计毕业论文液压式测力装置毕业设计自由度并联机构的平行机设计毕业设计配合零件加工工艺、程序编制及仿真毕业设计CM6132 型精密车床主传动系统数控改造设计毕业设计手机充电器外壳的成形模具设计课程设计连杆弹簧复位自动调偏装置毕业设计“包装机对切部件”设计毕业设计C6163 型车床的经济型数控改造设计毕业设计《喷雾咀》注塑模具设计课程设计CA10B 解放牌汽车中间轴轴承支架毕业设计半自动液压专用铣床液压系统的设计毕业设计数控机床45# 刀柄拉刀机构设计毕业设计车刀角度测量装置设计毕业设计雪碧瓶盖注塑模设计毕业设计带式输送机传动装置中的一级圆柱齿轮减速器毕业设计CD 盒模具设计毕业设计闹钟后盖模具设计毕业设计渐开线涡轮数控工艺及加工毕业设计典型壳体的模具数控加工毕业设计人关节防脱位臼衬的模具的数控加工毕业设计大排量斜盘式轴向柱塞泵毕业设计玻璃升降器复合拉伸模的设计毕业设计TOP-HOUSING 注塑模设计毕业设计把手封条注塑模的设计毕业设计掩护式液压支架设计毕业设计带式输送机传动滚筒的设计毕业设计YTP26 气腿式凿岩机机体工艺、夹具设计毕业设计新型免胀套、免键联接等强度滚筒设计毕业设计电器开关网芯零件冲压工艺及模具设计毕业设计酒瓶内盖塑料模具设计毕业设计管架注塑模设计毕业设计多功能甘蔗中耕田管机改进设计毕业设计鼓形齿联轴器的设计毕业设计童心吸水杯杯盖注塑设计毕业设计DK7732 数控高速走丝电火花线切割机及控制系统毕业论文拨叉机械加工工艺规程及铣断专用夹具设计毕业设计加工液压泵上体三个阶梯孔的机床专用夹具计算机辅助设计研究毕业设计垫圈落料冲孔复合模具设计毕业设计玉米脱粒机的设计课程设计设计“填料箱盖”零件的机械加工工艺及工艺设备毕业设计内充种气吸玉米免耕播种机的设计—镇压部分的设计毕业论文采煤机截割部设计毕业设计“阀体”零件的工艺设计毕业设计冲压汽车灯罩毕业设计TMJ200 型水果糖糖料拉白机设计毕业设计高档化妆品瓶盖注射模具设计毕业设计螺杆压缩机系统装置设计毕业设计(旅行餐碗)注塑模设计毕业设计数控铣床的主轴箱结构设计毕业设计汽车输油管的模具设计毕业设计太阳能铝边框冲孔模设计毕业设计外壳落料拉深模具设计课程设计带式输送机说明书课程设计龙门起重机课程设计阶梯圆桶落料拉深复合模具设计课程设计MPS 加工站机械设计毕业设计铰链卷圆模具设计高分子材料成型模具课程设计方便饭盒上盖注塑模具设计课程设计沐浴露瓶盖注射模设计课程设计清新剂盒盖注射模设计课程设计拖拉机用垫片的成型工艺与模具设计毕业设计轴盖复合模的设计与制造毕业设计MPS 安装站机械设计课程设计托森差速器的设计课程设计双头铆接机课程设计ZL40 装载机反转连杆机构工作装置的设计课程设计CD 盒注塑模设计毕业设计法兰盘夹具设计设计说明书设计“ CA6140 车床拨叉”零件的机械加工工艺及工艺设备毕业设计移动式X 光机总体及组件设计毕业设计二级齿轮减速箱设计毕业论文小型三辊卷板机设计毕业设计台灯灯座注射模具设计与制造毕业设计FDP-15 非开挖导向钻机主机体设计毕业设计JZ—I 型校直机毕业设计MG132/320-W 型采煤机左牵引部机壳的加工工艺规程及数控编程金属切削机床课程设计CA6140 型车床主运动机械变速传动系统的结构设计毕业设计X5020B 立式升降台铣床拨叉壳体毕业设计XQB 小型泥浆泵的结构设计毕业设计板材送进夹钳装置毕业设计塑料粉末静电喷涂生产线毕业设计拨叉80-08 的加工工艺及夹具设计毕业设计攻丝组合机床设计毕业设计钻孔组合机床设计毕业设计压缩机箱体加工工艺及夹具设计毕业设计矿用液压支架的设计毕业设计CA6140 车床后拖架零件加工工艺及铣底面专用夹具设计毕业设计齿轮泵泵体工艺及加工①14、2-M8孔夹具设计毕业设计CA6140 普通车床的数控技术改造(机械部分)毕业设计CA6140 普通车床床头 1 轴轴承座夹具设计课程设计刮板式流量计设计毕业设计WH212 减速机壳体加工工艺及夹具设计毕业设计塑料水杯模具的研制毕业设计基于proe 的汽车阀体零件加工工艺毕业设计智能化自寻迹程控车模外形及其控制系统设计毕业设计TGSS-50 型水平刮板输送机---机头段设计毕业设计显微镜左右棱镜座压铸模设计毕业论文齿轮架零件的机械加工工艺规程及专用夹具设计毕业设计挖掘机液压系统设计毕业设计传动轴的加工工艺机床数控技术课程设计减速箱箱体的数控加工工艺与编程课程设计卧式车床主运动变速系统设计毕业设计压力机与垫板间夹紧装置的设计课程设计说明书YA32-3150 型四柱万能液压机液压系统设计课程设计说明书圆体成形车刀和圆拉刀的设计课程设计拖拉机倒档拨叉的工艺规划及夹具设计毕业设计宠物垫生产线的部件机械设计毕业设计ZXK-7532 数控立式钻铣床主运动、进给系统及控制系统的设计毕业设计R175 型柴油机机体加工自动线上用多功能液压机械手设计毕业论文基于PRO/E 的双轴双凸轮联动轨迹再现机构机械装置的设计毕业设计台式数控龙门雕刻机TLNC-X-2030 工作台及Y 轴传动部件设计课程设计设计计算一台台式起重机起升机构毕业设计EX1000 高效二次风选粉机(传动及壳体部件)设计毕业设计普通式双柱汽车举升机设计课程设计套筒机械加工工艺规程制订毕业设计轴向柱塞泵设计毕业设计机械手设计毕业设计带位移电反馈的二级电液比例节流阀设计毕业设计中型四柱式万能液压机及液压系统设计毕业设计送料机械手设计及Solidworks 运动仿真毕业设计乳化液泵设计毕业设计小汽车维修用液压升举装置毕业设计轧钢机设计毕业设计磨粉机设计毕业设计铁水浇包倾转机构的设计毕业设计矿用液压支架的设计毕业论文对称传动剪板机毕业论文双行简易播种机毕业设计立木地板加工机床--成型机分度机构毕业设计椭圆盖板的宏程序编程与自动编程毕业设计液压传动机械手的设计课程设计说明书设计“传动轴突缘叉”零件的机械加工工艺及工艺设备毕业设计漫步者R211T n低音炮外壳外型设计及其注射模设计毕业设计设计自来水管阀阀体的零件的机械加工工艺规程及6、7 道工序的夹具设计毕业设计10m3 机械式定量阀的研究与三维造型设计毕业设计壳形塑料件的注射模设计毕业设计鼠标上壳造型设计毕业设计塑料挂钩座注射模具设计毕业设计小电机外壳造型和注射模具设计及CAE 分析毕业设计叶型加工工装设计毕业设计经济型掩护式液压支架的设计毕业设计电源插头塑料模具设计毕业设计设计“ CA6140 法兰盘”零件的机械加工工艺规程及工艺装备(年产量为件)4000 课程设计螺旋千斤顶的设计毕业设计底座注塑模模具设计课程设计链式输送机传动装置课程设计法兰盘的机械加工工艺规程制订及选定工序专用家具的设计毕业设计JD-40 型调度绞车改进设计毕业设计3L-10/8 空气压缩机曲轴零件的机械加工工艺及夹具设计毕业设计拨叉( 12-07-05)加工工艺及夹具设计毕业设计后钢板弹簧吊耳加工工艺及夹具设计毕业设计300X400 数控激光切割机设计毕业设计闭风器的设计课程设计设计“ CA6140 车床法兰盘”零件的机械加工工艺及工艺设备课程设计单级斜齿圆柱齿轮传动设计+绞车传动毕业设计CA6140 型铝活塞的机械加工工艺设计及夹具设计毕业设计CA6140 填料箱盖加工工艺及数控编程毕业论文搅拌摩擦焊焊接工装设计毕业论文 1.0t 普通座式焊接变位机工装设计毕业论文自动高压排液阀毕业论文基于Pro/E 的蒸汽电熨斗的建模设计毕业设计200 米液压钻机变速箱的设计毕业设计100 米钻机变速箱设计毕业设计75 米钻机的总体设计毕业设计万能渐开线检查仪数据处理毕业设计液压钻机本体组合机床设计毕业论文杠杆零件机械加工工艺规程制订及第25 工序工艺装备设计毕业论文低位放顶煤液压支架(支撑掩护式液压支架)的设计课程设计带式运输机用展开式二级圆柱齿轮减速器设计毕业论文数控机床自动夹持搬运装置的液压系统设计毕业论文小型钢坯步进式加热炉液压传动系统课程设计GBW92 外圆滚压装置设计课程设计GBW92 外圆滚压装置设计课程设计MG132320-W 型采煤左牵引部机壳的加工工艺规程及数控编程课程设计MG250591-WD 型采煤机右摇臂壳体的加工工艺规程及数控编程毕业设计法兰盘工艺规程设计课程设计基于单片机的电子密码锁的设计毕业论文输出轴零件机械加工工艺规程制订及第工序工艺装备设计毕业论文XTK7140 数控立式铣镗床及控制系统设计毕业论文CLK6140 轻型数控车床主运动及进给系统设计毕业设计大油壶盖注塑模具设计毕业设计天然气汽车供气系统减压装置设计毕业论文连杆钻孔$ 10H9专用夹具毕业论文某机型铰链座制造与工艺毕业论文端面齿盘的设计与加工毕业设计DX 型钢丝绳芯带式输送机课程设计制定CA6140 车床法兰盘的加工工艺,设计钻$ 6mm 孔的钻床夹具毕业设计CA6140 主轴加工工艺及夹具设计毕业论文冲压废料自动输送装置毕业论文C618 型卧式车床经济型数控纵向改造毕业论文C6136 型卧式车床经济型数控改造机械自造工艺及夹具课程设计制定CA6140C 车床拨叉的加工工艺,设计钻22mm 孔的钻床夹具毕业论文移动手柄设计毕业设计数控电火花线切割机床坐标工作台进给系统设计毕业论文半轴机械加工工艺及工装设计毕业论文液压控制阀的理论研究与设计课程设计普通CA6140 车床的经济型数控改造毕业论文设计轴承座车①30mm孔的车床夹具毕业论文套筒加工工艺及夹具设计毕业设计轴套零件加工工艺规程设计与编程毕业设计座体的工艺分析及数控加工毕业设计雷达控制箱盒体的数控加工毕业论文SPT120-12A?5?1 推料装置毕业论文SSCK20A 数控车床主轴和箱体加工编程毕业论文T611 镗床主轴箱传动设计及尾柱设计课程设计蜗轮蜗杆传动减速器毕业论文设计加工客车上“车门垫板”零件的冲裁模毕业论文络筒机槽筒专用加工机床及夹具设计课程设计点钞盒底座注射模具设计毕业设计曲轴润滑油孔加工机床的设计研究毕业设计锁壳冲裁模具设计毕业论文WHX112 减速机壳加工工艺及夹具设计毕业设计微电机转子冲片模具设计毕业设计CA6140 车床后托架的加工工艺及夹具设计毕业论文CA6150 车床主轴箱设计金属切削原理与刀具课程设计说明书圆孔拉刀设计机械制造工艺课程设计说明书法兰零件夹具设计毕业论文CA6140 车床后托架加工工艺及夹具设计毕业设计物流液压升降台的设计毕业论文落料,拉深,冲孔复合模毕业设计DT n型固定式带式输送机毕业设计打印机压轮设计毕业设计快速模具集成系统精度保证体系研究毕业设计滤油器支架模具设计毕业设计梳棉机箱体设计毕业论文LMXC- I型露天选采机液压系统设计毕业设计可伸缩带式输送机结构设计毕业设计AWC 机架现场扩孔机设计毕业论文复合化肥混合比例装置及PLC 控制系统设计毕业论文膜片弹簧的冲压工艺及模具设计机械设计课程设计带式输送机说明书和总装图课程设计X-Y 数控工作台毕业设计ZFS1600/12/26 型液压支架掩护梁设计毕业设计运送铝活塞铸造毛坯机械手设计毕业设计上料机液压系统设计毕业设计接线端子板冲孔、落料、压弯复合模设计毕业设计冲压废料自动输送装置毕业论文设计脚手架冲孔模具毕业设计手机塑料外壳注塑模(不够完整)课程设计设计一卧式单面多轴钻孔组合机床液压系统设计说明书铣断夹具毕业论文WY 型滚动轴承压装机设计毕业设计论文经济型数控车床纵向进给运动设计及润滑机构设计毕业设计论文J45-6.3 型双动拉伸压力机的设计毕业设计冲裁垫片模具的设计毕业设计气动通用上下料机械手的设计——机械结构设计毕业设计水电站水轮机进水阀门液压系统的设计毕业设计63CY14-1B 轴向柱塞泵改进设计课程设计设计低速级斜齿轮零件的机械加工工艺规程毕业设计普通CA6140 车床的经济型数控改造毕业论文钩尾框夹具设计(镗$ 92孔的两道工序的专用夹具)机械制造工艺学课程设计设计“拨叉” 零件的机械加工工艺规程及工艺装备(年产量5000 件)课程设计带式输送机传动装置毕业论文桥式起重机副起升机构设计毕业论文桥式起重机小车运行机构设计课程设计四工位专用机床传动机构设计无模压力成形机设计普通车床主传动系统小型三辊卷卷板轴向柱塞泵设计三辊卷板机椭圆盖板的宏程序编程与自动编程二级直齿轮减速器设计二级直齿圆柱齿轮减速器课程设计小型加工中心刀具库系统设计XKA5032A 数控立式升降台铣床自动换刀装置的设计滤油器支架模具设计型星齿轮的注塑模设计汽车半轴减速器轴的工艺与工装设计设计“推动架”零件的机械加工工艺及工艺设备设计一副一出二的塑料模具斜联结管数控加工和工艺叉杆零件连杆零件加工工艺及支架零件图设计减速箱体工艺设计与工装设计机座工艺设计与工装设计分离爪工艺规程和工艺装备设计渐开线涡轮数控工艺及加工金属切削加工车间设备布局与管理设计“ CA6140 车床”拨叉零件的机械加工工艺规程及工艺装备(中批量生产)车床C6163 数控化改造说明书台灯插座注射模具设计与制造液压支架设计交流变频调压调速乘客电梯设计木工用异型槽龙门铣床液压系统改进及除尘设计低速载货汽车车架及悬架系统设计拖拉机拨叉铣专机(立式)大吨位造船用龙门起重机的设计小型三辊卷卷板轴向柱塞泵设计三辊卷板机椭圆盖板的宏程序编程与自动编程二级直齿轮减速器设计二级直齿圆柱齿轮减速器课程设计小型加工中心刀具库系统设计XKA5032A 数控立式升降台铣床自动换刀装置的设计滤油器支架模具设计减速器轴的工艺与工装设计设计“推动架”零件的机械加工工艺及工艺设备设计一副一出二的塑料模具斜联结管数控加工和工艺叉杆零件连杆零件加工工艺及支架零件图设计减速箱体工艺设计与工装设计机座工艺设计与工装设计分离爪工艺规程和工艺装备设计渐开线涡轮数控工艺及加工金属切削加工车间设备布局与管理设计“ CA6140 车床”拨叉零件的机械加工工艺规程及工艺装备(中批量生产)车床C6163 数控化改造说明书台灯插座注射模具设计与制造液压支架设计交流变频调压调速乘客电梯设计木工用异型槽龙门铣床液压系统改进及除尘设计低速载货汽车车架及悬架系统设计拖拉机拨叉铣专机(立式)大吨位造船用龙门起重机的设计800 大型轧机设计1700 冷轧机组卷取机设计2100 标准型圆锥破碎机设计250 线材轧机的设计棒线材450 轧机设计出钢机的设计二十一辊板带矫直机的设计与校核切头飞剪机设计立辊轧机侧压系统设计立辊轧机主传动系统设计双辊驱动五辊冷轧机的设计小型冷带钢卷取机设计圆盘剪切机设计椭圆复杂曲线的数控加工工艺设计特殊螺纹轴的数控加工工艺设计液压升降台设计振动筛设计多用途气动机械手结构设计常用简单冲压零件的冲模设计用于带式运输机的展开式二级圆柱齿轮减速器圆珠笔管注塑模工艺及模具设计换档叉零件的机械加工工艺规程制订及其中一道工序专用夹具的设计气门摇臂轴支座机械加工工艺规程制订及W工序专用夹具的设计塑料方盖工艺及其模具设计垫片成形工艺与模具设计汽车连杆工艺和夹具设计飞利浦剃须刀外型设计及其电池盒塑料零件注射模设计二级圆柱齿轮减速。

磨削圆弧圆柱蜗杆齿面的工装设计与应用

磨削圆弧圆柱蜗杆齿面的工装设计与应用在汉江工具厂生产的S7732型加工阿基米德蜗杆磨床上,设计砂轮修整器,采用金刚笔作圆弧运动,与此同时机床带动修整器作螺旋运动,即完成了金刚笔螺旋面的运动。

用它所包络出砂轮轴截面曲线,在去磨削蜗杆得到所需的齿形。

为了方便砂轮修整,可用此砂轮磨出样板,放入成型修整器中,以便随时修整砂轮,完成圆弧圆柱蜗杆的齿面磨削,拓宽现有设备加工能力,解决原有设备无法加工的难题。

标签:砂轮修整器;纯圆弧;共轭;圆弧半径1 概述由于阿基米德齿形的蜗轮蜗杆减速器应用历史最长,设计简单,工艺成熟。

所以我公司生产的蜗轮蜗杆减速器是以阿基米德型齿形为主,由于该齿形承载能力低,有的产品由于结构及承载能力的要求,必须选用轴截面为纯圆弧型圆柱蜗杆齿形才能满足设计要求。

它具有良好的润滑特性,功率耗损小,传动效率高(比普通蜗杆传动提高5%-15%)齿面接触应力小,齿面强度高,承载能力大(比普通蜗杆传动可提高50%-100%)使用寿命长,并具有工作平稳,噪声小等特点,材料成本和普通蜗杆传动相比较基本相当。

但是需要专用设备才能加工,我们公司没有加工该齿形的设备。

生产时达不到设计要求(例如原设计蜗杆材料为42CrMo,齿面淬火硬度为HRC50-55,齿面粗糙度1.6)。

过去所采用的工艺方法基本上有两种:(1)降低蜗杆齿面淬火硬度为HRC40-45,淬火前蜗杆齿厚留量,淬火后利用圆弧样板把硬质合金车刀修磨成纯圆弧后车成品,这样降低蜗杆齒面精度,硬度及粗糙度,降低了减速器的承载能力。

(2)不降低蜗杆齿面淬火硬度,采用蜗杆齿面淬火前精车成品,淬火后抛光的方法,这种方法只能提高蜗杆齿面的粗糙度,不能解决因淬火后变形问题。

影响齿面几何形状精度,造成接触位置达不到要求,上述两种工艺方法均降低了减速器的产品质量。

我们公司为新疆皮带机拉紧装置设计的直交行星圆弧圆柱蜗杆减速器,蜗杆轴截面的齿形为纯圆弧,材料为20CrMnMo,模数Mn=10,轴向齿形角α=22°,齿数=1,螺旋升角γ=5°49’34.8”,齿面粗糙度1.6,右旋,精度等级:级7-Dc,齿面渗碳淬火硬度为HRC55-62,如果按上述两种工艺方法加工,均达不到设计要求,公司决定用现有磨阿基米德蜗杆磨床设计砂轮修整器,彻底解决我公司轴截面为纯圆弧型圆柱蜗杆齿面的磨削加工问题。

基于宏程序在数控车床上加工圆弧面蜗杆

T方式切 削厚度较大 ,每一 次进刀时要 考虑刀具寿命

及其磨损 问题 , 设计切削深度 应相对小些 , 这样切除 同 样 多的金属时切削力也 相应减小 ,但切 削效率可 以得 到成倍 的提高。通过粗精 车分开 的进 给方式合理地分 配切 削量 , 可以大大降低切 削力 , 同时也 能起 到改善 刀

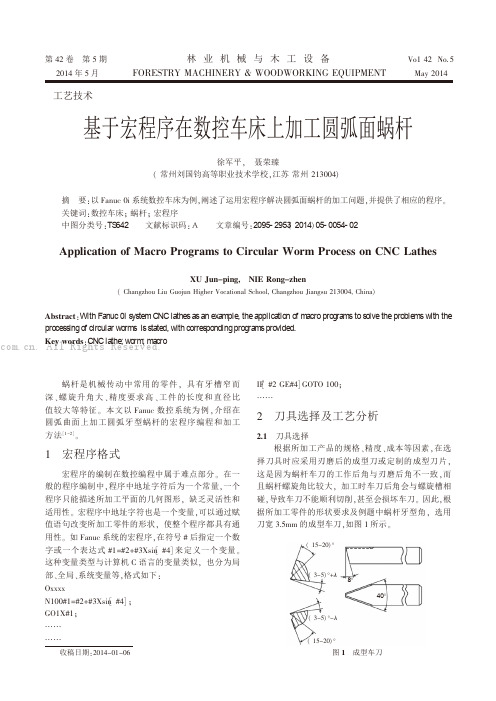

据所加工零件 的形状要求及 例题 中蜗杆 牙型角 ,选 用 刀宽 3 . 5 m m的成 型车刀 , 如图 1 所示 。

值 语句改 变所 加工零件 的形状 ,使整个 程序都具 有通 用性 。如 F a n u c 系统的宏程序 , 在符号 #后指定一个数 字或一 个 表达式 # 1 = # 2 + # 3 X s i n [ # 4 ] 来定 义一 个变 量 。 这种变量类型 与计算 机 C语 言的变量类似 ,也 分为局 部、 全局 、 系统变量等 , 格式如下 :

根 据所加 工产 品 的规 格 、 精度 、 成 本 等因素 , 在选 择 刀具时应 采用 刃磨后 的成 型刀或 定制 的成 型刀 片 , 这是 因为蜗 杆车 刀的工 作后 角与 刃磨后 角不一 致 , 而

且蜗杆螺旋 角比较大 ,加工 时车刀后角 会与螺旋槽 相 碰, 导致车刀不能顺利切削 , 甚至会损坏车刀 。因此 , 根

方法_ l _ 。

I F [ # 2 G E 4] # G O 及工 艺分析

2 . 1 刀具选择

1 宏 程 序格 式

宏 程序 的编制在数控 编程 中属于难 点部分 。在一 般 的程序 编制 中 , 程序 中地址字符后 为一个常 量 , 一个 程序只能描述 所加工平 面的几何 图形 ,缺乏灵活性 和 适用性 。宏程序 中地址字符也是一个变量 , 可 以通过赋

机电一体化专业论文选题

机电一体化专业毕业论文参考题目1、土高精度大屏幕 LED 日历时钟2、键多功能数显键盘制作3、楼宇智能监控系统4、数字温度计5、多温度检测系统6、LCD 数字显示体温计7、土某一副典型冲压模具数控加工工艺8、XX产品汽车零件数控加工工艺分析9、多种数控加工技术的综合应用经验10、结合产学研岗位的数控技术应用的其他设计 ( 论文 )11、液压专用机械传动系统设计12、数控铣床某一种故障分析与维修维护技术13、加工中心某一种故障分析与维修维护技术14、数控车床某一种故障分析与维修维护技术15、某电子产品加工机器设计16、某轻工产品加工机器设计17、某专用机器技术改造18、某机械产品加工机器设计19、带式输送机设计20、矿用调度绞车的设计21、建筑搅拌机的设计22、塑料盒封口机的设计23、塑料打包机的设计24、塑料订书机的设计与分析25、食品提升皮带机设计26、工件运输机设计27、快递运输传送带设计28、电动绞车驱动系统设计29、新能源电车驱动系统设计30、小区电动大门设计31、铸造车间筛砂机设计32、车间注塑机设计33、六自由度弧焊机器人设计34、自动盖章机设计立式加工中心主轴箱结构设计12. 多功能跑步机的设计13. 小型冷藏式自动售卖机的设计14. 磨咖啡豆机产品设计15. 瓷砖磨边机设计16. 环保型剪草机结构设计17. 简易数控钻床设计18. 球磨机设计19. 颚式破碎机设计20. 步进式推钢机设计21. 塑封包装机设计22. 专用铣床主轴箱设计23. 装配火炮的液压工作台设计24. 齿轮箱工艺设计及夹具设计25. 电子玩具产品的开发及其工装夹具设计26. 滚针套加工工艺、工装设计27. 轴承座工艺工装设计28. 内燃机曲轴铣端面打中心孔组合机床及专用夹具设计29. 内燃机汽缸工艺及工装设计30. 弯板工艺及镗孔夹具设计35、自动印花机设计36、铝合金薄壁异形件的数控加工及工装设计37、CA6140 车床主轴箱齿轮工艺工装设计38、刀架底座工艺及工装设计31、校园电动大门设计35、变速器换档叉工艺工装设计36、CA6140 车床拨叉工艺工装设计37、手表后盖塑胶模具设计及成型工艺38、手机外壳注塑模设计及成型工艺39、电视外壳注塑模设计及成型工艺40、转动套筒工艺及铣平面夹具设计41、自动复印机设计42 、C61200 大型卧式车床的数控化改造设计43、普通车床数控化改造设计44、铣床经济型的数控化改造设计45、简易数控铣床横向伺服进给单元机电一体化设计46、自动打印机设计47、简易数控车床横向侍服进给单元机电一体化设计49. 简易数控车床纵向侍服进给单元机电一体化设计50. 全自动洗衣机机电一体化设计51、CA4450 车床主轴箱的设计52、固定式带式输送机的设计53、FXS80 双出风口笼形转子选粉机54、JLY3809 机立窑(总体及传动部件)设计55、SF500100 打散分级机回转部分及传动设计56、X700 涡旋式选粉机57、Z30130X31 型钻床控制系统的 PLC 改造58、Φ 1200 熟料圆锥式破碎机59、柴油机齿轮室盖钻镗专机总体及夹具设计60、柴油机齿轮室盖钻镗专机总体及主轴箱设计61、柴油机气缸体顶底面粗铣组合机床总体及夹具设计62、车床变速箱中拔叉及专用夹具设计63、乘客电梯的 PLC 控制64、出租车计价器系统设计65、电动自行车调速系统的设计66、多用途气动机器人结构设计67、管套压装专机结构设计68、机油冷却器自动装备线压紧工位装备设计69、基于 AT89C2051 单片机的温度控制系统的设计70、金属粉末成型液压机 PLC 设计71、生产线上运输升降机的自动化设计72、双铰接剪叉式液压升降台的设计73、四层楼电梯自动控制系统的设计74、万能外圆磨床液压传动系统设计75、锡林右轴承座组件工艺及夹具设计76、新型组合式选粉机总体及分级部分设计77、知识竞赛抢答器 PLC 设计78、自动洗衣机行星齿轮减速器的设计79、扬声器模具设计80、防尘盖冲压模具设计81、支撑掩护式液压支架的设计82、机器人自动火焰切割 H 型钢的设计83、数控龙门三枪 H 型钢自动火焰切割机84、高速压力机设计85、抽屉注塑模具设计86、液压支架设计87、砂带分条机设计88、传动盖冲压工艺制定及冲孔模具设计89、高楼外墙清洗机设计90、交流变频调压调速乘客电梯设计91、垃圾车车厢和排出机构液压系统设计92、木工用异型槽龙门铣床液压系统改进及除尘设计93、经济型数控系统研究与设计94、汽车大梁生产线全液压铆接机液压系统设计95、低速载货汽车车架及悬架系统设计96、LC 控制直列式加工自动线设计97、立卧三面镗床液压系统设计98、弧面蜗杆加工专用数控机床设计99、车载机械自动调平机械系统设计与开发100、四柱万能液压机系统设计101、自动弯管机装置及其电器设计102、硫化机主传动微机控制系统103、机械手的设计104、圆柱坐标型工业机器人设计105、皮带输送机设计 ( 无角度 )106、脱水斗式提升机设计107、离心式渣浆泵结构设计108、螺旋离心泵结构设计109、泵轴球窝的加工110、仿指按摩器按摩杆注射成型模具设计111、三轴工业机器人的结构设计112、柴油机连杆工艺工装设计113、高速枪管绞孔机114、CG2-150 型仿型切割机115、汽油机连杆组合机床及工艺装备116、叉杆零件工艺设计与工装设计117、传动齿轮工艺设计118、机座工艺设计与工装设计119、减速箱体工艺设计与工装设计120、连杆零件加工工艺及专用钻床夹具的设计121、液压升降舞台的设计122、自由度并联机构的平行机设计123、半自动液压专用铣床液压系统的设计124、雪碧瓶盖注塑模设计125、闹钟后盖模具设计126、渐开线涡轮数控工艺及加工127、带式输送机传动滚筒的设计128、酒瓶内盖塑料模具设计129、玉米脱粒机的设计130、设计“填料箱盖”零件的机械加工工艺及工艺设备131、采煤机截割部设计132、螺杆压缩机系统装置设计133、数控铣床的主轴箱结构设计134、汽车输油管的模具设计135、太阳能铝边框冲孔模设计136、高分子材料成型模具课程设计137、拖拉机用垫片的成型工艺与模具设计138、板材送进夹钳装置139、压缩机箱体加工工艺及夹具设计140、齿轮架零件的机械加工工艺规程及专用夹具设计141、挖掘机液压系统设计142、传动轴的加工工艺143、卧式车床主运动变速系统设计144、小汽车维修用液压升举装置145、铁水浇包倾转机构的设计146、矿用液压支架的设计147、对称传动剪板机148、双行简易播种机149、液压传动机械手的设计150、壳形塑料件的注射模设计151、电源插头塑料模具设计152、链式输送机传动装置153、数控机床自动夹持搬运装置的液压系统设计154、基于单片机的电子密码锁的设计155、连杆钻孔φ 10H9 专用夹具156、某机型铰链座制造与工艺157、滤油器支架模具设计158、上料机液压系统159、椭圆盖板的宏程序编程与自动编程160、小型加工中心刀具库系统设计161、减速箱体工艺设计与工装设计162、交流变频调压调速乘客电梯设计163、椭圆复杂曲线的数控加工工艺设计164、特殊螺纹轴的数控加工工艺设计165、塑料方盖工艺及其模具设计166、飞利浦剃须刀外型设计及其电池盒塑料零件注射模设计167、仪表外壳塑料模设计168、杠杆的工艺规程及夹具设计169、型钢堆垛机托钢机构液压系统设计170、大型矿用自卸车静液压传动系统设计171、接线端子板冲压模具的设计与制造172新型组合式选粉机总体及分级部分设计173自动洗衣机行星齿轮减速器的设计174、挖掘机工作装置控制原理175、减速器箱体零件的加工工艺和工装夹具176、汽车盖板冲裁模设计177、水泥瓦模具设计与制造工艺分析178、冰箱调温按钮塑模设计179、基于普通机床的后托架及夹具设计开发180、金属粉末成型液压机 PLC 设计181、汽车变速箱加工工艺及夹具设计182、电动自行车调速系统的设计183、水电站水轮机进水阀门液压系统设计184、一齿差行星减速器的设计及加工工艺185、数控车削中心主轴箱及自驱动刀架的设计186、某铝合金活塞的精锻成形工艺及模具设计187、汽车自动减速器焊接修复工装设计188、焊接滚轮架机械设计189、钢圈切边模的设计制造190、零件数控铣加工工艺与编程191、组合件数控车工艺与编程192、微波炉调温按钮塑模设计193、CA6140 车床主轴箱的设计194、砂浆喷涂机液压系统设计。

弧面凸轮数控转台的设计—机械部分

弧面凸轮数控转台的设计摘要:弧面分度凸轮机构是由美国人C.N.Neklutin于20世纪20年代发明的,并由其所创建的Ferguson公司首先进行了系列化、标准化生产。

该机构是用于两垂直交错轴间的间歇分度步进传动。

由弧面分度凸轮、从动转盘以及在从动转盘径向均布的滚子组成。

由于弧面分度机构具有传动速度高、分度精度和动力学性能好、承载能力大、可靠性好等优点,所以广泛应用于各种自动机械,如烟草机械、包装机械、加工中心换刀机械手等。

分度凸轮机构具有结构简单,能自动定位以及动静比可任意选择的特点,与棘轮机构、槽轮机构、针轮机构等几种传统的间歇运动机构相比,更适合于要求高速、高分度精度的场合,因而广泛应用于各种多工位自动机械、直线步进机械中。

随着自动机械向高速化、精密化、轻量化的方向发展,现有分度凸轮机构已难满足更高要求的需要。

关键词:弧面分度凸轮,参数分析,运动仿真The globoidal indexing cam rotary tableAbstract:The globoidal indexing cam mechanism,which consists of a driving globoidal indexing cam and driven turret with four or six cylindrical rollers was firstly designed by an American,C.N.Neklutin,in 1920s and was manufactured by his own company in series and standard.The globoidal indexing cam mechanism has been using in many kinds of automatic machinery.It has great advantage over other indexing mechanisms,such as high speed、precise index and excellent kinetics.The indexing cam mechanisms are more suitable to the work conditions where high speed and accurate output precision are needed,and have been widely used in all kinds of multi-steps machines,linear intermittent machines due to their advantages of simple structure,automatic positioning compared with other intermittent mechanisms. However,existing indexing cam mechanisms can’t meet the requirements of the fast development of automatic machines.Key words:globoidal indexing cam,Parameter analysis,Motion simulation.第一章绪论1.1引言在当代机械制造业飞速发展过程中,现代机床制造业正在向“高速、精密、复合、智能和环保”的方向前进,而高速、高效加工在其中扮演着重要角色。

超环面行星蜗杆传动数控转台的设计—机械部分

第一章引言1.1概述随着我国制造业的发展,加工中心的需求也在增加,特别是四轴、五轴联动的加工中心。

作为数控机床的主要功能部件,数控转台在整个机床工具行业中的作用越来越重要。

我湘潭大学机械工程学院近期够买的一台国产4轴4联动数控铣床配置的作为机床第四轴的数控转台就是TK13系列中的TK13250型号。

在使用中已经充分暴露其刚性不足,在旋转过程中承载能力差的弱点。

这几乎是国产数控转台的通病。

生产厂家在其说明书已经明确的规定,转台处于非刹紧状态时只能承受较低的切削扭矩的零件加工。

因此,数控机床虽有多轴联动的功能,却很难再转台参与联动的过程中进行实质性的切削加工,极大地限制了数控机床的使用范围。

上述弊端的存在,主要是因为传动链的最后一环的蜗杆蜗轮机构品质低劣,与国际上高品质的蜗杆蜗轮副相去甚远。

精度、强度、寿命等均不在一个档次,所以要突破传统的蜗杆蜗轮传动模式,以环面蜗杆、行星滚子齿轮为传动链来改进1.2超环面行星蜗杆传动的发展概况超环面行星蜗杆传动(Tropical Drive),是1966年由美国later系统公司的M .R .Kushner提出的发明专利,它由中心蜗杆、行星蜗轮、面内齿轮、行星架以及滚动体等组成。

该机构工作时,动由中心蜗杆轴并带动行星蜗轮旋转,当超环面内齿轮不动时,行星蜗轮作环状的螺旋运动的结构优化设计、承载能力、啮合强度和加工工艺等,并成功地制造出这种传动的减速器,传动效率为90%左右,最高时可达95%。

对这种传动的关键技术,即传动结构中的关键部件内齿蜗轮(超环面内齿轮)的加工方法与加工工艺,亚琛工业大学的学者们提出了采用烧结、电塑、精铸和旋风铣削等方法来实现。

但结果表明,除了旋风铣削比较容易实现外,其它几种方法费用昂贵而且工艺性较差。

我国从八十年代中期也陆续出现了对超环面行星蜗杆传动的研究报告,主要研究工作可分为两个方面,一是对这种传动的啮合理论研究,另一方面是对传动的结构、加工工艺、效率、载荷计算和实验等的研究。

毕业设计-弧形轴数控加工工艺设计

弧形轴数控加工工艺设计摘要随着科技的不断发展,数控技术在企业中发挥越来越重要的作用。

本设计通过对数控加工的工艺特点、加工零件工艺性等进行分析,选择正确的加工方法,设计合理的加工工艺过程,充分发挥数控加工的优质、高效、低成本的特点。

设计说明书以数控车床车削轴类零件为例,根据被加工工件的材料、轮廓形状、加工精度等选用合适的机床,制定加工方案,确定零件的加工顺序,各工序所用刀具,夹具和切削用量等,编写加工零件的程序。

按照说明书要求将加工出零件,并对零件自检数据进行分析,说明在加工过程中应注意的事项。

关键词零件图工艺分析、刀具、切削用量、加工程序、加工注意事项第一章引言随着我国工业化进程的加速,产业结构的调整和升级,数控技术在现代企业中得到了广泛的应用,使制造业朝着数字化的方向发展。

本设计以熟练掌握数控车床加工为主要目的,在认真分析零件工艺的基础上,综合运用《公差》、《机械制造技术》、《数控加工与编程》、《数控加工工艺》等专业知识,结合数控加工实际操作,按照机械加工工艺规程的内容,制定出的轴类零件数控加工工艺说明书。

本设计说明书包括零件的工艺分析、零件加工过程、加工注意事项等内容。

并详细介绍零件工艺分析的内容,重点阐述了零件的加工过程,认真分析和解释零件加工的程序的意义。

本设计在编写过程中得到多位老师和同学的支持与帮助,多位老师对本设计进行认真的审阅,提出了许多宝贵的修改意见,在此一并表示衷心的感谢。

由于编者水平有限,设计中难免存在一些错误,恳请老师和同学批评指正。

编者年月日第二章零件工艺分析2.1 零件图的审查2.1.1 零件图的完整性与正确性零件属于短轴类,零件长度为90mm,从左到右依次为:长40mm、公称直径为25mm、长5mm直径为21mm的圆柱面,长5mm直径为15mm的槽,有M18×10mm的45°倒角的普通螺纹;长8.77mm的7°锥面;有直径16mm的圆弧面,直径为15mm的球面。

弧面凸轮数控转台的设计概要

弧面凸轮数控转台的设计概要弧面凸轮数控转台是一种常用于数控加工的设备,它可以精确地控制凸轮的旋转和和摆动角度,以实现凸轮的加工和制造。

本文将介绍弧面凸轮数控转台的设计概要,包括其参数设计、结构设计和控制系统设计等方面。

参数设计弧面凸轮数控转台的参数设计是其设计的最重要的一步,这些参数将直接影响到设备的使用效果和加工精度。

以下是几个基本的参数设计:1. 额定负载能力:这是设备的核心设计参数,影响设备加工的最大能力。

额定负载能力也应该考虑设备的安全系数和工作环境等外部因素。

2. 工作台面积:工作台面积应该根据设备的负载能力来进行设计,以确认设备是否能够加工特定大小和形状的工件。

3. 可实现的最大加工精度:这是相对于加工工件的凸轮头部形状而言的。

实现的最大加工精度应该能够满足设备在工作中所需的加工精度。

4. 控制系统稳定性:控制系统的稳定性是设备性能的基础,应该根据设备的设计要求对其进行设计。

结构设计弧面凸轮数控转台的结构设计应该确保设备在工作过程中的稳定性和可靠性。

下面是对结构设计进行的基本说明:1. 设备的底部和支撑结构:这些组件应该被设计成能够承受整个机体的重量,并通过优化设计可以减小机身的重量。

2. 工作台和夹持装置:加工设备的工作台和夹持装置应该便于不同大小和形状的工件在设备上进行固定,同时也要考虑设备在加工工件时的稳定性和可靠性。

3. 旋转结构和摆动结构:这些结构应该能够在设备工作过程中确保准确度和精度。

其设计中应考虑到设备的负载能力,工作台面积和可以实现的加工精度,以确保设备在加工时能够完成极高的质量。

控制系统设计弧面凸轮数控转台的控制系统应当依其负载能力,加工精度要求和全部程序需求来进行设计。

设计时,还需要考虑以下因素:1. 控制系统的精度:随着设备在性能上的要求增加,考虑到设计的控制系统的精度会变得更为关键。

2. 程序执行速度和运行时间:设计控制系统时应该考虑到处理程序所需的速度和时间,以确保操作设备时,操作的传输和待处理程序的实时性。

试谈弧面凸轮数控转台的设计

试谈弧面凸轮数控转台的设计弧面凸轮数控转台是一种生产制造中常用的机械设备,广泛应用于制造汽车零部件等领域。

它通过数控技术控制凸轮运动,实现零部件的高精度加工。

本文将从设计层面探讨弧面凸轮数控转台的设计要点和注意事项,希望对读者有所启发。

首先,弧面凸轮数控转台的设计需要考虑以下几个方面。

一、设计凸轮运动学曲线。

凸轮运动学曲线是决定零件加工精度的关键因素。

在设计中需要选择合适的凸轮曲线,使得转台在运作过程中凸轮的运动轨迹能够满足加工要求,同时也要考虑加工效率和机器的稳定性。

二、选择合适的伺服系统。

伺服系统是控制凸轮运动的关键,直接影响到机器的准确度和稳定性。

在选择伺服系统时要考虑运动控制器的性能、驱动电机的扭矩和速度等因素,以及伺服系统的调试、维护和升级等方面的考虑。

三、选择合适的机床结构。

弧面凸轮数控转台需要满足高刚性性、高精度、高速度等要求,因此需要选择合适的机床结构。

在机床结构的设计中,需要考虑机床自身的重量、机床的稳定性以及机床零件的加工精度等因素。

四、设计合适的操作界面。

操作界面是与机器交互的关键界面,需要考虑操作的易用性和功能的完备性。

在操作界面的设计中,需要考虑机器运行状态的监控和控制、操作人员的安全和便利性等因素。

除了以上四个方面外,弧面凸轮数控转台的设计还需要考虑诸如加工精度测量、自动化控制和维护等问题。

其中维护问题尤为重要,合适的维护措施可以延长机器的使用寿命,提高生产效率。

此外,在弧面凸轮数控转台的设计过程中,还需要注意以下几个问题。

一、注重机器的性能和稳定性。

弧面凸轮数控转台需要满足高精度和高稳定性的要求,因此在设计过程中需要注重机器的各项性能指标以及机器运行的稳定性和安全性。

二、做好自动化控制。

弧面凸轮数控转台需要实现自动化控制,需要考虑伺服系统、控制系统和机床的配置等方面。

在控制系统方面,需要注意控制算法、控制逻辑和控制参数等问题。

三、确保操作人员安全。

操作人员的安全不可忽视,需要在机器运行状态监测、紧急停机和报警等方面考虑操作人员的安全。

弧面凸轮数控转台的设计D建模与装配

弧面凸轮数控转台的设计D建模与装配在工业自动化领域中,数控技术在机械加工行业中发挥越来越重要的作用,其中弧面凸轮数控转台是一种常见的机床设备,它主要用于汽车、航空、航天等工业中的金属零件加工。

本文将从设计、建模以及装配三个方面对弧面凸轮数控转台进行介绍。

设计弧面凸轮数控转台的设计是前期工作的重中之重。

根据加工要求和机械机构原理,首先需要对其结构进行初步设计,主要包括转台主体、凸轮轴承、驱动装置、夹紧装置等。

在此基础之上,要对每个部件的形状、尺寸、材质以及精度要求进行详细的制定。

在设计过程中,需要注重各个部件的协同作用,以达到加工质量和效率的最佳匹配。

建模在完成初步设计之后,就需要进行建模。

数控转台的建模需要采用三维CAD软件进行创建,这些软件可以精确地呈现机械结构的形态、尺寸和运动轨迹等。

此外,它还能进行零件间的碰撞检测、材料分析和装配模拟等功能。

在建模过程中需要根据设计要求对各个部件进行准确的建模,除了机械结构的制定外,还需要注意其他相关因素,例如操作界面的设计。

装配完成弧面凸轮数控转台的建模之后,就需要对各个部件进行装配。

数控转台的装配是一个十分繁琐的过程,因为其中涉及到的部件十分复杂,需要严格按照设计要求进行组装。

装配过程中主要包括安装凸轮轴承、安装夹紧装置、安装驱动装置以及操作界面的装配等。

在此过程中,需要用到各种专用工具和设备,以保证装配的精度和质量,最终制作出符合设计要求的数控转台。

总结弧面凸轮数控转台的设计建模与装配是一个复杂的过程,需要设计人员有丰富的专业知识和操作技能。

其中涉及到的部件准确性、材质、精度要求等方面都需要严格掌握。

只有在这些方面得到严格的把控,才能最终制作出高质量的数控转台。

基于宏程序在数控车床上加工圆弧面蜗杆

基于宏程序在数控车床上加工圆弧面蜗杆徐军平,聂荣臻(常州刘国钧高等职业技术学校,江苏常州213004)摘要:以Fanuc 0i 系统数控车床为例,阐述了运用宏程序解决圆弧面蜗杆的加工问题,并提供了相应的程序。

关键词:数控车床;蜗杆;宏程序中图分类号:TS 642文献标识码:A文章编号:2095-2953(2014)05-0054-02Application of Macro Programs to Circular Worm Process on CNC LathesXU Jun-ping,NIE Rong-zhen(Changzhou Liu Guojun Higher Vocational School,Changzhou Jiangsu 213004,China)Abstract :With Fanuc 0i s ys te m CNC la the s a s an e xa m ple ,the applica tio n o f m acro pro g ra m s to s o lve the proble m s w ith the pro ce s s ingo f circula r wo rm s iss ta te d,with corre s po ndingprog ra m spro vide d.Key words :CNC la the ;wo rm ;m a cro蜗杆是机械传动中常用的零件,具有牙槽窄而深、螺旋升角大、精度要求高、工件的长度和直径比值较大等特征。

本文以Fanuc 数控系统为例,介绍在圆弧曲面上加工圆弧牙型蜗杆的宏程序编程和加工方法[1-2]。

1宏程序格式宏程序的编制在数控编程中属于难点部分。

在一般的程序编制中,程序中地址字符后为一个常量,一个程序只能描述所加工平面的几何图形,缺乏灵活性和适用性。

宏程序中地址字符也是一个变量,可以通过赋值语句改变所加工零件的形状,使整个程序都具有通用性。

《毕业设计:平面二次包络环面蜗杆传动数控转台的设计3D建模与装配》

《毕业设计:平面二次包络环面蜗杆传动数控转台的设计3D建模与装配》《毕业设计:平面二次包络环面蜗杆传动数控转台的设计3D建模与装配》平面二次包络环面蜗杆传动数控转台的设计―3D建模与装配摘要:蜗杆传动是机械设备中最常用的传动装置,在机械设计中蜗杆的设计占有相当大的比重。

基于涡轮蜗杆各参数间的关系,在UG中利用涡轮蜗杆参数表达式绘制涡轮蜗杆实体模型,实现涡轮蜗杆在UG中的参数化设计。

UG/Open二次开发模块是UG软件的二次开发工具集,利用该模块可对UG系统进行用户化开发,可满足用户进行各种二次开发的需求。

学习了UG二次开发的各种工具,了解了各种工具的特点和适用范围。

选择 UG/Open API编程语言,结合使用UG/Open Menu Script和UG/Open UI Styler开发工具,实现了基于UG 二次开发工具的涡轮蜗杆的参数化设计。

关键字:涡轮蜗杆;二次开发;参数化;UG/Open API Plane double enveloping worm gear design of the NC rotary table―3D Construction mode and As sembly Abstract: Machinery and equipment belt transmission is the most commonly used pulley in mechanical design in the design of pulley occupy a large proportion. Based on the relationship of the Turbo-Worm parameters, draw Turbo-Worm solid model use expression in UG NX, achieve parameters design in UGNX.UG/Open module is the open tools in UG, using the tools we can empolder our UG system as we need, users can almost satisfy all kinds of secondary development needs by use the tools. Understand the characteristics and scope ofapplication of all the tools of UG/Open after studying each kind of tools. Select UG/Open API programming language,a combination of UG/Open Menu Script and UG/Open UI Styler development tools. Achieve parameters designof Turbo-Worm base on the UG/Open tools. Key Words:;parameter;pulley;UG/Open API第1章绪论 1.1 课题的研究背景平面二次包络蜗杆传动,其蜗杆齿面是以一个平面为母面,通过相对圆周运动,包络出环面蜗杆的齿面;再以蜗杆的齿面为母面,通过相对运动包络出涡轮出面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弧面蜗杆加工专用数控机床设计目 录设计说明书中英文摘要第一章 弧面蜗杆蜗轮的特点 (1)1-1 蜗杆蜗轮的形成、类型及其结构 (1)1-2 蜗杆传动的特点及其应用 (3)1-3 弧面蜗杆的加工 (4)1-4 弧面蜗轮的加工 (5)第二章 弧面蜗杆数控专用机床总体结构方案设计 (12)2-1 加工机床运动的基本要求 (12)2-2 弧面蜗杆数控专用机床总体方案 (13)2-3 专用球面蜗杆数控车床的基本结构 (14)第三章 弧面蜗杆数控专用机床的主传动系统设计 (15)3-1 传动结构式和结构选择 (15)(1)主传动的确定 n max , n min 和公比Ф的确定 (15)(2)确定变速组和传动副数目 (15)(3)确定传动顺序方案 (16)3-2 传动方案的拟订 (18)3-3 齿轮传动部分的设计 (19)3-4 轴的设计计算 (25)(1)轴Ⅱ的设计计算 (25)(2)轴Ⅶ的设计计算 (26)(3)主轴的设计计算 (32)第四章 弧面蜗杆数控专用机床的进给系统设计 (32)5-1 进给系统传动方案拟订 (32)5-2 纵向进给系统的设计计算 (33)(1) 纵向进给系统的设计 (33)(2) 纵向进给系统的设计计算 (33)5-3 横向进给系统的设计计算 (39)5-4 齿轮传动间隙的消除 (46)第五章 弧面蜗杆数控专用机床回转工作台设计 (52)第六章 弧面蜗杆数控专用机床控制系统总体方案拟定 (54)第七章 润滑油的选用 (54)结 束 语第一章 弧面蜗杆蜗轮的特点1-1 蜗杆蜗轮的形成、类型及其结构1、蜗轮蜗杆的形成蜗杆蜗轮传动是由交错轴斜齿圆柱齿轮传动演变而来的。

小齿轮的轮齿分度圆柱面上缠 绕一周以上,这样的小齿轮外形像一根螺杆,称为蜗杆。

大齿轮称为蜗轮。

为了改善啮合状 况,将蜗轮分度圆柱面的母线改为圆弧形,使之将蜗杆部分地包住,并用与蜗杆形状和参数 相同的滚刀范成加工蜗轮,这样齿廓间为线接触,可传递较大的动力。

蜗杆蜗轮传动的特征:其一,它是一种特殊的交错轴斜齿轮传动,交错角为∑=90°,z1很少,一般z1=1~4;其二,它具有螺旋传动的某些特点,蜗杆相当于螺杆,蜗轮相当于螺母,蜗轮部分地包容 蜗杆。

2、蜗杆传动的类型杆形状的不同可分:① 圆柱蜗杆传动-普通圆柱蜗杆(阿基米德蜗杆、渐开线蜗杆、法向直廓蜗杆、锥面包络 蜗杆)和圆弧蜗杆。

普通圆柱蜗杆圆弧蜗杆 ② 环面蜗杆传动环面蜗杆③ 锥蜗杆传动锥蜗杆动3、蜗轮蜗杆结构① 蜗杆结构:蜗杆通常与轴为一体,采用车制或铣制,结构分别见下图② 蜗轮结构:蜗轮常采用组合结构,由齿冠和齿芯组成。

联结方式有:铸造联结、过盈配合联结和螺栓 联接,结构分别见下图。

蜗轮只有在低速轻载时采用整体式。

1-2 蜗杆传动的特点及其应用1、蜗杆传动的特点在动力传动中,一般传动比i=5-80;在分度机构或手动机构的传动中,传动比可达300; 若只传递运动,传动比可达1000。

由于传动比大,零件数目又少,因而结构十分紧凑。

在蜗杆传动中,由于蜗杆齿是连续不断的螺旋齿,它和蜗轮齿是逐渐进入啮合及逐渐退出 啮合的,同时啮合的齿对又较多,故冲击载荷小,传动平稳,噪声低。

当蜗杆的螺旋线升角小于啮合面的当量摩擦角时,蜗杆传动便具有自锁性。

这时,只能以蜗 杆为主动件带动蜗轮传动,而不能由蜗轮带动蜗杆运动。

蜗杆传动与螺旋齿轮传动相似,在啮合处有相对滑动。

当滑动速度很大,工作条件不够良 好时,会产生较严重的摩擦与磨损,从而引起过分发热,使润滑情况恶化。

因此摩擦损失较 大,效率低;当传动具有自锁性时,效率仅为0.4左右。

为保证有一定使用寿命,蜗轮常须 采用价格较昂贵的减磨材料,因而成本高。

蜗杆轴向力较大,致使轴承摩擦损失较大。

2、蜗杆传动的应用由于蜗杆蜗轮传动具有以上特点,故常用于两轴交错、传动比较大、传递功率不太大或间 歇工作的场合。

当要求传递较大功率时,为提高传动效率,常取z1=2~4。

此外,由于当γ1 较小时传动具有自锁性,故常用在卷扬机等起重机械中,起安全保护作用。

它还广泛应用在 机床、汽车、仪器、冶金机械及其它机器或设备中;利用蜗杆传动传动比大省力的特点,以 及它的自锁性能,在起重机械中广泛应用。

蜗杆传动由蜗杆相对于蜗轮的位置不同分为上置 蜗杆和下置蜗杆传动。

1-3 弧面蜗杆的加工这种蜗杆按其蜗旋面的形成特征可分为阿基米德螺线蜗杆、 法向直廓蜗杆和渐开线蜗杆, 通常都采用前面两种。

蜗杆的技术要求与轴类零件相同,只是增加了蜗杆螺牙的制造程度和光洁度。

在车床上用车刀加工蜗杆是最普通的方法。

车蜗杆和车梯形螺纹的方法相类似,所用的车 刀刃是直线型的,刀尖角等于 2ð=40°。

一般在蜗杆时将车刀刀刃放于水平位置,并且与蜗 杆轴线在同一水平面内, 这样加工出来的蜗杆在垂直于轴心线的截面内齿形是阿基米德螺线,所以叫阿基米德蜗杆,它的轴向截面齿形是直线的,法向截面齿形不是直线的。

当螺旋线升 角较大时,如果仍把车刀刀刃放置在水平位置上,车刃的两个刀刃的前后角就很不理想,总 会有一个刀刃是没前角,为了使车刀获得合理的前角和后角,常用的把车刀分别加工蜗杆的 两个侧面,或者将车刀刀刃放在蜗杆齿面的法向位置来加工蜗杆,这样加工出来的蜗杆,轴 向截面齿形不是直线的,而法向截面齿形才是直线的。

所以叫法向直廓蜗杆,也有叫延长渐 升线蜗杆的,正因为如此,小螺旋线升角(小于 5°)常用阿基米德蜗杆,大螺旋线升角常 用法向直廓蜗杆,也是由加工方法而决定的。

当批量较大时,可以在专用铣床或车床改装成专用铣床上,采用长状铣刀和指状铣刀来精 铣蜗杆,然后再用车刀来进行精加工,可提高生产率。

如果蜗杆精度要求不太高,通常用车削就可完成加工。

但对于高精度的分度蜗杆,或较高 精度的高转速传动蜗杆,由于需经淬火处理,故车削只能作为淬火前的加工,而需采用启削 作为终加工,用来启削蜗杆的机床,可以用车床改装,也可以用铲启车床,还有专门设计的 蜗杆启床(例如S7712蜗杆启床)和精密螺母启床(如S7520W万能螺丝启床)。

1-4 弧面蜗轮的加工普通蜗轮的技术要求与圆柱齿轮基本相同,主要包括三个方面:(1)齿形的加工精度和齿 (2)蜗轮胚基准孔,喉结部分的尺寸精度和几何形状精度,基准孔与喉结轴心线的不同 侧;轴度,基准端面对基准孔轴心线的不垂直度,如果是嵌入轮圈式蜗轮,还必须对组装的配合 表面提出一定的精度要求;(3)装面光洁度。

与圆柱齿轮加工相似,蜗轮加工也是经过蜗轮胚加工和齿形加工两个阶段。

齿胚加工与圆 柱齿轮齿胚加工基本上相同,但胚加喉结部分的加工,如果是嵌入轮圈式的,首先将轮壳和 轮圈分别进行加工,然后组装在一起时进行轮胚的精加工,在进行精加工时,应将喉结,基 准孔和基准端面在一次安装下加工出来,或首先加工好基准孔,用心轴定位安装来加工喉结 和基准端面,以保证喉结、基准孔的不同轴度,以及基准端面和轴心线的不垂直度。

螺轮齿形的加工是蜗轮整个加工过程中的关键工序,也是加工中的主要矛盾。

齿形加工方 法有滚齿、飞刀切齿、剃齿等。

冶金矿山机械和重型机械厂主要采用滚齿和飞刀切齿。

1.用蜗轮滚刀加工蜗轮在滚齿机上用蜗轮滚刀加工蜗轮齿形是加工蜗轮的一种基本方法, 滚动蜗轮与滚切圆柱齿轮有许多共同点,但椰油很多不同点,这些特点是:①齿轮滚刀的基本蜗杆没有严格的规定,可以采用阿基米德型,法向直廓型或渐升线型, 按工作条件由自己选择,基本蜗杆的直径也可由自己决定。

但蜗轮滚刀的基本蜗杆相当于一 般加工蜗轮相啮合的蜗杆,不但蜗杆的类型应相同,而且主要尺寸(如轴向模数,分度圆直 径,头数,螺旋方向,螺旋升角等)均须一致,只是外径比工作蜗杆稍大一些,以便使加工 后的螺轮与蜗杆啮合时有齿顶间隙。

坛大量通常为径向间隙的两倍, 即2×0.2m =0.4m (m 。

为轴向模数)②蜗轮滚刀水平安装,不需要象加工圆柱齿轮那样刀架要搬角度,同时蜗轮滚刀轴心线 应和蜗轮蜗杆传动啮合状态一样,应在蜗轮中心平面内。

③工件的分齿运动应符合蜗杆蜗轮传动速比的关系,即蜗轮滚刀一转,被加工蜗轮应转 一个齿(单头滚刀)或几个齿(多头滚刀)。

滚齿机分齿蜗轮的计算与加工圆柱齿轮的计算 或相同。

例如Y38滚齿机:当Z≤161时,i 分齿=a/b*c/d=24k/z当Z>161时, i 分齿=a/b*c/d=48k/z但滚切蜗轮时,不能忽视蜗轮滚刀的头由文K。

④进给方向,加工圆柱齿轮时,滚刀相对被切齿轮由上向下或由下向上作垂直进给运动。

但加工蜗轮时,蜗轮滚刀要保持在蜗轮中心平面内,因此蜗轮滚刀相对工件只能作径向进给 或切向进给。

a)径向进给法:这时蜗轮滚刀向被加工蜗轮作径向进刀,逐渐切至全齿深为止。

这种方 法在生产中应用较广, 因为生产率高, 而且不需要切向刀架 (许多滚齿机往往没有这种附件)。

径向进给运动是滚切过程中被加工蜗轮转一转,滚刀在水平面没被切蜗轮半径方向移动 S 径毫米,运动是通过径向丝杆来实现的。

Y38滚齿机径向供给传动关系。

工作台—蜗轮付 Z96/K—蜗杆蜗轮 K1/Z30—进给挂轮 i 进给—接通离合器 M1—齿轮 Z45/Z36—锥齿轮Z17/Z17—锥齿轮Z17/Z17—蜗杆蜗轮K4/Z20—接通M2—螺旋齿轮X10/Z20 —脱落蜗杆 K4/Z20—蜗杆蜗轮 K4/Z16—锥齿轮 Z20/Z25—径向进给丝杆(t=10 毫米)—刀 架立柱水平移动。

列成计算式:S 径=(工作台转一转)*(96/1)*(1/30)*i 进给*(45/36)*(17/17)* (17/17)*(4/20)*(10/20)*(4/20)*(4/16)*(20/25)*10经简化和整理得到径向进给挂轮调整公式:i 进给(径)=(a1/b1)*(c1/d1)=25/4*S 径b)切向进给法:此时用一端为锥形的蜗轮滚刀(也有叫玉米滚刀的),沿被加工蜗轮位切 向进给,滚刀和被加工蜗轮的中心距,予先调整到蜗轮蜗杆的中心距 A,加工时保持不变, 依滚刀齿高由小到大,逐渐切至全齿架。

滚刀圆锥部分刀齿依切入和粗加工用,圆锥部分刀 齿位精加工和最后修整用。

用切向进给法加工蜗轮时,由于需要滚刀在刀架上作轴向移动,故必须用切向刀架。

这时 刀具和工件之间的相互运动关系,除了分齿运动外,还需要切向进给运动和差动运动。

切向进给运动:指滚刀沿蜗轮切向(即滚刀本身轴线方向)移动,以实现连续进给的目的。

Y38 滚齿机是由专用切向刀架来完成的,其传动关系是工作台或工作转一转,滚刀沿切向移 动S切毫米。

工作台—蜗轮蜗杆 Z96/K1—蜗杆蜗轮 K1/Z30—进给挂轮 i 进给—接通离合器 M1—齿轮 Z45/Z36—锥齿轮 Z17/Z17—锥齿轮 Z17/Z17—(进入切向刀架)—锥齿轮 Z17/Z17—齿轮 Z35/Z35—蜗杆蜗轮K1/Z50—切向进给丝杆(t=5毫米)—切向进给。