龙门刨床控制系统设计

龙门刨床自动进刀控制系统的设计

以 B 22 Q 0 0型龙 门刨 床 电器控 制 系统 为例 ,它 的机 械进 刀传 动示 意 图见 图 1 。电动 机 1 动蜗 杆 传

控制 元件全 部选 用施 耐德 、西 门子元器 件 。 电柜 出

中表 现 出机 械 冲击 大 、电器 故 障多 、进 刀不 均或 进

刀 无力 的缺 点 。本 文提 出 的 自动进 给控 制方 案 ,可

( )更 换悬 挂 操作 台面 板及 面 板 元件 。面 板 5

采用 3 mm铝 材 ,表 面钝 化处 理 ,保 留原 面板 颜 色 和布置 ,原机 床操作 方式 不变 。 3 机 械 、液压部 分 . ( )更 换 X、Z轴 驱动 电机 ,制 作 电机 过 渡 1

(0 1 )尺参数 编程 ,子程 序功 能 ; (1 与 P 1) C机 通 过 R 2 2 1 的 通 信 功 能 、 S3 I 7

D NC功 能。 三 、改造 效果

用雷 尼绍 激光 干涉仪 对数 控立 车 的精 度进 行 了

检 测 。在 X轴检 测 了 4 2个 点 ,间距 为 3 m 5 m,最

联 结板 ,更换 电机传 动齿 轮 ,检修传 动 系统机 构 。

( )更 换 主轴 电机 的定 位及 联 结 器 ,更 换 主 2

收 稿 日期 :2 0 -1 — 0 06 23

( )直线 、圆弧 、螺旋 线插 补 ; 1

( )手动 、 2 单段 、 步进 、 自动 等多 种运行 方 式 ;

( )标准 的 G功 能 、M 功 能 、T功 能 ; 3 ( )绝对/ 量 ,公 / 4 ± 曾 英制 编程 ; ( )刀具半 径 补偿 ,长度 补偿 ; 5

作 者 简 介 : 皓 (9 4 )女 , 学 学 士 , 师 , 要 从 事 李 16 一 , 工 讲 主

龙门刨床速度控制系统设计参考答案

指导教师评定成绩:审定成绩:重庆邮电大学自动化学院自动控制原理课程设计报告设计题目:龙门刨床速度控制系统单位(二级学院):学生姓名:专业:班级:学号:指导教师:设计时间:重庆邮电大学自动化学院制目录一、设计题目 (2)二、设计报告正文 (3)(一)、摘要 (3)(二)、关键字 (3)(三)、报告内容 (4)I,龙门刨床的工作原理 (4)II,各部分的原理及传递函数 (6)III、系统的时域分析和频域分析 (10)(四)、系统校正 (17)三、设计总结 (23)四、参考文献 (23)自动控制原理课程设计任务书龙门刨床速度控制系统原理如下图所示。

要求:查阅相关资料,分析系统的工作原理,指出被控对象、被控量和给定量,画出系统方框图。

分析系统每个环节的输入输出关系,代入相关参数求取系统传递函数。

分析系统时域性能和频域性能。

运用根轨迹法或频率法校正系统,使之满足超调量小于20%,调节时间小于1s。

摘要关键字:一、原理介绍在工业控制中,龙门刨床速度控制系统就是按照反馈控制原理进行工作的。

通常,当龙门刨床加工表面不平整的毛胚时,负载会有很大的波动,但为了保证加工精度和表面光洁度,一般不允许刨床速度变化过大,因此必须对速度进行控制。

图1-1是利用速度反馈对刨床速度进行自动控制的原理示意图。

图中,刨床主电动机SM 是电枢控制的直流电动机,其中电枢电压由晶闸管整流装置KZ 控制,并通过调节触发器CF 的控制电压k u ,来改变电动机的电枢电压,从而改变电动机的速度(被控制量)。

测速发电机TG 是测量元件,用来测量刨床速度并给出与速度成正比的电压t u 。

然后,将t u 反馈到输入端并与给顶电压0u 反向串联便得到偏差电压u =0u -t u 。

在这里,0u 是根据刨床工作情况预先设置的速度给定电压,它与反馈电压t u 相减便形成偏差电压,因此t u 是负反馈电压。

一般,偏差电压比较微弱,需经放大器FD 放大后才能作为触发器的控制电压。

龙门刨床控制系统设计

龙门刨床控制系统设计4.1 生产工艺对电气控制系统的要求[10][11][12]龙门刨床加工的工件质量不同,用的刀具也不同,所需要的速度就不同,加之B2012A型龙门刨床是刨磨联合机床,所以要求调速范围一定要宽,其中工作台调速范围要求达到20:1(最高速90m/ min,最低速 4.5 m/min)。

在低速档和高速档的范围内,能实现工作台的无级调速。

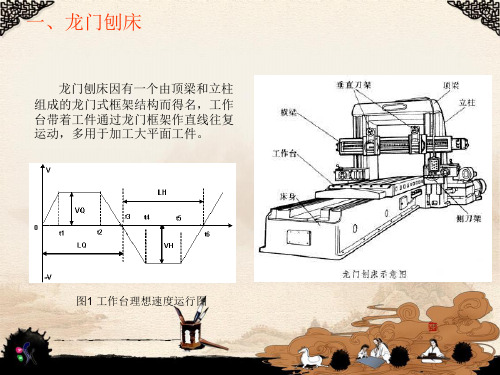

B2012A 型龙门刨床要求能完成图4-1 所示的速度图的要求。

1.在高速加工时,为了减少刀具承受的冲击和防止工件边缘的剥裂,切削工作的开始,要求刀具慢速切入;切削工作的末尾,工作台应自动减速,以保证刀具慢离工件。

2.为了提高生产效率,要求工作台返回速度高于切削速度,见图4-1。

图中,0~t1为工作台前进起动阶段;t1~t2为刀具慢速切入工件阶段;t2~t3为加速至稳定工作速度阶段;t3~t4为切削工件阶段;t4~t5为刀具减速退出工件阶段;t5~t6为反向制动到后退起动阶段;t6~t7为高速返回阶段;t7~t8为后退减速阶段;t8~t9为后退反向制动阶段。

图4-1 B2012A龙门刨床工作台的工作台的自动循环3.为了提高加工精度,要求工作台的速度不因切削负荷的变化而波动过大,即机械特性应具有一定的硬度(静差度不大于10%)。

同时,系统的机械特性应具有下垂特性,即当电动机短路或超过额定转矩时,工作台拖动电动机的转速应迅速下降,以致停止,从而保护电动机和机械设备不被损坏。

4.机床应能单独调整工作行程与返回速度,能作无级变速,且调速时不必停车。

要求工作台运动方向能迅速平滑地改变,冲击少。

刀架进给和抬刀能自动进行,并有快速回程。

有必要的联锁保护,通用化程度高,成本低,系统简单,易于维修。

4.2 控制系统整体结构机床电气控制系统中,主电路部分包括主传动电动机(工作台电动机,55kW )、垂直刀架电动机(1.5kW )、右侧刀架电动机(1.5kW )、左侧刀架电动机(1.5kW )、横梁升降电动机(3kW )、横梁夹紧与放松电动机(0.6kW )、通风用电动机(1.5kW )、润滑泵电动机(0.25kW )。

B2010A龙门刨床电气控制系统设计

概要B2010A系列龙门刨床是上世纪五十年代的产品,其调速系统采用旋转变流机组供电的 F―D系统。

该系统需要旋转变流机组,至少包含两台与调速电动机容量相当的旋转电机,还要一台励磁发电机,故存在设备多、体积大、费用高、效率低、安装须打地基、运行有噪声、维护不方便等缺点,但是系统的可逆运行很容易实现,且无论在正转还是反转减速时都能够实现回馈制动,因此在当时曾广泛地使用着,至今在尚未进行设备更新的地方仍使用着这种系统。

我从网上了解到,B2010A系列龙门刨床被誉为电气控制与电机调速之经典之作!目录前言 (5)第一章龙门刨床的简介 (6)1.1 龙门刨床的发展历史.................... (6)1.2 B2010A系列龙门刨床的特点.......... (7)第二章B2010A龙门刨床工况概述 (8)2.1龙门刨床对电力拖动的技术要求 (8)第三章B2010A龙门刨床详细原理与操作 (9)3.1 B2010A龙门刨床的电气控制原理 (9)3.2机组启动 (12)3.3步进或步退 (13)3.4循环前进或后退 (15)3.5减速和换向 (16)3.6 速度调节及制动 (19)第四章工作台拖动系统 (23)4.1拖动控制的发展状况 (23)4.2工作台拖动系统的保护 (24)4.3龙门刨床拖动系统的演变 (25)第五章变频器运用在B2010A龙门刨床..... .. (26)5.1 选型 (26)5.2. 控制原理 (28)第六章EMERSON变频器的特性应用 (30)6.1、注意变频器与电机的自调谐过程 (30)6.2、避免爬行 (30)6.4、使电机获得更好的起动性能 (30)6.3、换向运行的快速响应 (30)第七章常见故障及检修流程 (31)结论 (35)致谢 (36)参考文献 (37)前言本实训项目通过电动机调速系统总体方案设计、选择具有电机调速的典型代表B2010A系列龙门刨床、绘制B2010A系列龙门刨床电路原理图、B2010A系列龙门刨床各个设备的原理、以及刨床电机的调速原理、B2010A系列龙门刨床设备的维护与维修、安装、刨床现代的调速方式、以及与现代调速的对比。

龙门刨床控制系统改造与设计

摘要龙门刨床是一种用于加工大型、狭长机械零件的大型加工设备。

刨台在刨削过程中不断地作往复运动每往复一次即为一个周期。

在这一个周期内,刨台的速度是变化的。

在刨刀初接触工件时,要低速,防止刀具崩坏;切削段的速度是操作者选定的切削速度;返回段属于空行程,为了提高工作效率,返回速度尽可能高一点;返回结束前,为了减少冲力,又应将速度降至零后转向进入下一周期。

往复运动的速度变化,由刨台下面的无触点接近开关控制。

辅助部分包括润滑泵、横梁升降、抬刀与进刀、左右刀架、垂直刀架控制回路等。

其电气控制系统主要用于控制工作台按要求速度自动往复循环运动,刀架进刀、退刀、横梁升降以及他们之间的连锁控制。

传统龙门刨床的控制系统通常为继电一接触器控制,该系统连线复杂,体积大,自动化水平低。

因而造成了使用企业的生产率低下,效益差。

现采用PLC改造B2012A系列龙门刨床的电控系统,取得了较好的效果。

ABSTRACTDouble housing planer is a kind of long and narrow mechanical parts used for machining large, large processing equipment. Planer constantly in the process of planing for reciprocating shipment move every reciprocating is a cycle. In this period, the speed of the planer is changing. At the beginning of the cutter contact workpiece, low speed, prevent tool collapse; The operator selected cutting speed isthe speed of the cutting section; Return period belongs to air travel, in order to improve the work efficiency, higher return rate as far as possible; Return before the end, in order to reduce impact, and speed should be reduced to zero after turning into the next cycle. Reciprocating motion velocity changes, the stage by the plane the non-contact proximity switch control. Auxiliary parts including lubrication pump, beam lifting, carrying a knife and feed, left and right tool carrier, rail head control circuit, etc.Its electric control system is mainly used to control the workbench speed automatic reciprocating cycle movement, according to the requirement, recede cutter, tool rest feed beam hoist and chain control between them. The traditional control system of double housing planer is usually a relay contactor control, the system of attachment is complex, large volume, low automation level. Low productivity, and thus caused the use the enterprise benefit. We use PLC series of B2012A gantry planer transformation of the electric control system, good results have been achieved.关键字:龙门刨床控制PLC控制电器控制变频调速目录摘要........................................................................................................................... 第一章绪论...................................................................................................... - 1 -1.1 绪论..................................................................................................... - 1 -1.2本文研究的目的及意义...................................................................... - 3 - 第二章龙门刨床简介.................................................................................... - 5 -2.1 龙门刨床简介..................................................................................... - 5 -2.2 龙门刨床基本结构与运动情况......................................................... - 6 -2.2.1主电路组成............................................................................... - 6 -2.2.2交流控制电路........................................................................... - 7 -2.2.3主拖动调速系统工作原理..................................................... - 13 -2.2.4主拖动的电气控制电路......................................................... - 16 - 第三章龙门刨床改造方案............................................................................ - 20 -3.1龙门刨床对控制系统的要求............................................................ - 20 -3.1.1 要求有宽广的调速范围........................................................ - 20 -3.1.2 电气控制电路能保证机床可靠地自动工作........................ - 21 -3.1.3工作台能够按照需要实现自动往返循环............................. - 21 -3.1.4 工作台速度调整,且无须停车............................................ - 21 -3.1.5 刀架能自动进给和快速移动................................................ - 21 -3.1.6系统的机械特性要有一定的硬度......................................... - 21 -3.1.7有必要的联锁保护................................................................. - 22 -3.2 元件清单........................................................................................... - 22 -3.3 I/O分配表.......................................................................................... - 23 - 第四章龙门刨床PLC控制系统改造........................................................... - 25 -4.1龙门刨床运动特点............................................................................ - 25 -4.2 PLC的类型的选定............................................................................ - 26 -4.2.1 PLC类型的选择..................................................................... - 26 -4.2.2 PLC型号的选定................................................................... - 27 -4.2.3西门子S7-200 PLC ................................................................ - 28 -5.1变频器型号的选定............................................................................ - 29 -5.2变频器的选型.................................................................................... - 30 -5.2.1SIMENS MICROMASTER简介............................................ - 30 -5.2.2 SIMENS MICROMASTER 420的特点................................ - 33 - 第五章程序调试............................................................................................ - 35 -5.1程序流程图........................................................................................ - 35 -5.2 PLC程序......................................................................................... - 35 - 附录................................................................................................................ - 44 -总结.................................................................................................................. - 47 - 答谢辞.............................................................................................................. - 48 - 参考文献.......................................................................................................... - 49 -第一章绪论1.1 绪论龙门刨床是机械工业的主要工作母机之一,在工业生产中占有重要的位置。

龙门刨床的PLC电气控制系统设计【毕业作品】

BI YE SHE JI(20 届)龙门刨床的PLC电气控制系统设计所在学院专业班级自动化学生姓名学号指导教师职称完成日期年月-Ⅰ-摘要在分析和研究龙门刨床(B2012A)控制原理的基础上,根据生产工艺要求,设计了龙门刨床基于变频调速的PLC控制。

该系统以西门子公司的TD3000为主要调速控制器件,PLC选用西门子公司的S7-200系列的CPU224。

根据刨床的实际调速范围和负荷,选择了变频异步电动机、变频器和测量转速的编码器型号;绘制了电力拖动系统的主回路电路图、PLC和变频器的外部接线图。

并且,对变频器接口电路的设计方法和变频器参数的设置方法也做了详细说明。

刨床各个运动部件采用PLC逻辑控制,根据工艺要求可实现各部分的单独运动及联动。

用可编程控制器进行检测过零为转换条件,实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时准确地调节主电机的转速,从根本上解决了龙门刨床换向冲击大、工作频率不高、耗电量大等缺点。

关键词:龙门刨床,变频器调速,PLC-Ⅰ-AbstractOn the basis of the analysis and research of the original control system of double housing planer (B2012A), according to the special requirements of production process, designed a system with a the inverter direct current speed control based on PLC control. The system chooses the Siemens TD3000 as the main speed control devices, and the PLC selected the Siemens S7-200 series CPU224.First, the dissertation introduces the hardware design of the control system. According to actual speed regulation range and loads of the original DC drive system, the model of variable frequency induction motor, inverter and encoder to measure the speed are chosen. It presents the main circuit schematics of electric drive system, and the external wire-connection diagrams of PLC and inverter. Furthermore, a description of the interface circuit design fashions and parameters setting of inverter are described.The system use the programmable controller, as to realize zero-speed examining and logical controlling, and the linkage of the motile parts can be achieved according to its process requirements. In this system , zero-speed reversing of the work platform and no impact of original system can be realized. Precise potentiometers are chosen as the speed regulation components in this system, it can regulate the Real-time rotational speed of the main electromotor accurately, and the disadvantages of the original system, such as the large reversing impact of planer, the inadequate operating frequency and too high power consumption, are hurdled in this system.Key words: planer, inverter, PLC-Ⅱ-目录摘要 (Ⅰ)ABSTRACT............................................................................................ . (Ⅱ)目录..................................................................................................... . (Ⅲ)第一章绪论........................................................................................ .. (1)1.1课题的目的和意义 (1)1.1.1本课题的目的 (1)1.1.2本课题的研究意义 (1)1.2龙门刨床电气控制的发展 (1)1.2.1龙门刨床电气控制的历史与现状 (1)1.2.2龙门刨床电气控制的发展 (3)1.3课题设计参数及主要内容 (3)第二章龙门刨床控制系统的设计方案..................................................... .. (5)2.1现有龙门刨床存在的问题 (5)2.2龙门刨床的结构特点 (5)2.3龙门刨床的工艺特点及技术要求 (6)2.4总体设计方案的确定 (9)第三章龙门刨床控制系统的硬件设计 (11)3.1系统逻辑控制程序设计的主要组成 (11)3.2电力拖动系统的主回路设计 (11)3.3PLC的选型及外部接线图 (13)3.3.1 PLC的特点 (13)3.3.2 PLC的选型 (14)3.3.3 PLC的外部接线图 (15)3.4变频装置的选型和硬件配置 (17)3.4.1 电机选型 (17)3.4.2 变频器选型 (17)3.4.3 变频器接口电路设计与参数设置 (19)3.4.4 编码器与PG速度卡选型 (21)3.5传感器的选型 (22)第四章 PLC逻辑控制程序设计 ................................................................ (24)4.1PLC逻辑控制程序设计方法概述 ................................................. (24)4.2工作台控制程序设计 (24)4.2.1工作台点动程序设计 (25)4.2.2工作台自动往返控制程序设计 (27)4.3辅助部分控制程序设计 (30)4.3.1 横梁升降逻辑控制程序设计 (30)4.3.2 刀架运动逻辑控制程序设计 (31)4.3.3 风机、油泵逻辑控制程序设计 (33)4.4 PLC若干技术的实现 (33)4.4.1 工作台无冲击换向技术的实现 (33)4.4.2 多件联动安全性与可靠性的实现 (33)4.4.3 工作台切削过载自动返回的实现 (34)结论..................................................................................................... (35)参考文献 (36)致谢 (37)附录系统PLC逻辑控制程序梯形图 (38)第一章绪论1.1 课题的目的和意义1.1.1 本课题的目的龙门刨床电气设备是一个复杂的工厂大型零件生产的关键设备之一,刨床电气传动自动控制对生产过程的控制系统有很高的要求,并且也在不断提高。

毕业设计论文龙门刨床控制系统设计研究

毕业设计(论文)-龙门刨床控制系统设计研究摘要在分析和研究龙门刨床(B2012A)原控制系统的基础上,设计了龙门刨床直流脉宽调速系统。

该系统以直流脉宽调速电路和可编程控制器为调速器件,能通过主电动机实际转速自动调节,从而实现工作台的可逆调速,克服了龙门刨床换向冲击大、工作效率不高的一系列缺点。

系统硬件结构简单,控制安全可靠,运行平稳,调速精度高,且经济实用,具有广阔的应用前景。

关键词:龙门刨床;可编程控制器;直流脉宽;可逆调速AbstractBase on the analysis and research of the original control system of double housing planer (B2012A), designed a pulse width type of direct current speed regulat system. The dircet current pulse width speed regulat and programmable control is in this system as the main speed governing device, it can automaincally regulate the speed according to the real rotalain speed, and realized reversibly regulating the speed of the work platform. It eliminated the impact of original system, improaed the work efficierrcy greatly. The structure of hardware is simple, the controlling is salf and dependable, the moving is smooth and the speed regulating is precies. Furthermore, this system is economical and practical, the outlook of it’s application is wide.Key words: double housing planer; programmable control; pulse width type of direct current; reversibly speed regulating目录第一章概论 (1)1.1 龙门刨床自动控制技术的发展历史及趋势 (1)1.2 龙门刨床的工艺特点 (2)1.3 现有龙门刨床控制系统存在的问题 (3)1.4 课题的研究意义 (3)1.5 本课题的主要任务 (4)第二章系统方案设计 (5)2.1 理想的速度运行曲线 (5)2.2 实现理想速度运行曲线的方法 (6)2.3 总体方案设计 (6)2.3.1 系统方案论证 (6)2.3.2 系统主要配置和使用方法 (8)2.3.3 系统硬件设计 (11)2.3.4 系统工作流程和控制功能实现 (12)2.3.5 系统重要参数测定和计算 (13)第三章双闭环直流脉宽调速系统 (15)3.1 转速电流双闭环直流调速系统 (15)3.2 直流电动机的PWM控制原理 (20)第四章系统软件设计 (24)4.1 FXGP/WIN软件介绍 (24)4.2 程序设计分析 (24)4.3 编程用到的特殊指令 (25)4.3.1 FROM-TO指令 (25)4.3.2 PWM指令 (26)4.3.3 PLSY指令 (27)4.4 I/O分配列表 (27)4.5 部分程序设计 (28)4.6 程序设计中应注意的问题 (29)4.7 系统接线图 (30)第五章系统调试 (31)5.1 调试中出现的问题及解决方法 (31)5.2 开关问题及元件好坏判定 (31)第六章结论 (33)结束语 (34)致谢 (35)参考文献 (36)附录.................................................... 错误!未定义书签。

运动控制系统课程设计——龙门刨床电气控制系统设计

运动控制系统课程设计学院:专业班级:学号姓名:目录第一章课程设计任务及要求 (1)1.1 设计目的 (1)1.2 设计内容 (1)1.3 设计题目及要求 (1)第二章龙门刨床电气控制系统设计方案论述 (3)2.1 引言 (3)2.2 直流电动机调速方法 (3)2.3 开环直流调速系统 (4)2.4 开环直流调速系统 (4)2.5 直流双闭环调速系统 (5)2.5.1 系统静特性 (6)2.5.2 系统动态特性 (7)2.5.3 模拟式双闭环直流调速系统 (9)2.5.4 数字式双闭环直流调速系统 (9)2.5.5 数模混合控制系统 (10)第三章直流双闭环调速系统设计 (12)3.1 系统总体概述 (12)3.2主电路设计 (14)3.2.1整流变压器的选择 (15)3.2.2整流电路晶闸管的选择 (16)3.2.3整流晶闸管的保护 (16)3.2.4电流互感器的选择 (17)3.2.5平波电抗器的选择 (17)3.2.6其他保护电路选择及其作用 (17)3.3 速度环和电流环设计 (18)3.3.1 直流双闭环系统设计方法 (18)3.3.2 电流调节器的设计 (21)3.3.3 速度调节器的设计 (23)3.4 系统其他功能单元分析 (25)3.4.1 给定单元GJ (25)3.4.2 逻辑控制器DLC (26)3.4.3 零电流检测单元DPT和转矩极性单元DPZ (26)3.4.4 零速封锁单元DZS (26)3.4.5 反号器AR (26)3.4.6 电流变换及电流反馈BC (26)3.4.7 晶闸管触发单元CT和脉冲放大电路MT三相移相触发器 (27)第四章系统实验调试 (28)4.1 系统实验调试概述 (28)4.2 触发器的整定 (29)4.3 系统的开环运行及特性测试 (29)4.4 系统各单元的调试 (30)第五章总结与展望 (33)5.1 调试心得体会 (33)5.2 设计调试结论 (34)5.3 电力拖动自动控制系统展望 (34)附录 (35)附录一:各种整流电路的失控时间 (35)附录二:龙门刨床双闭环直流调速系统原理图 (35)参考文献 (36)第一章课程设计任务及要求1.1 设计目的运动控制系统是自动化专业的主干专业课,具有很强的系统性、实践性和工程背景,运动控制系统课程设计的目的在于培养学生综合运用运动控制系统的知识和理论分析解决运动控制系统设计问题,使学生建立正确的设计思想,掌握工程设计的一般程序、规范和方法,提高学生调查研究、查阅文献及正确使用技术资料、标准、手册等工具书的能力,理解分析、制定设计方案的能力,设计计算和绘图能力,实验研究及系统调试能力,编写设计说明书的能力。

龙门刨床电气控制系统设计

龙门刨床电气控制系统设计茹亮摘要目前中国在世界上是机床消费的第一大国,并正在由制造大国向制造强国发展,数控机床是制造业的关键设备,数控维修和改造正在成为制造业的新兴产业,其产生和发展有着深刻的社会背景和经济背景。

(1)我国现有数以万计的陈旧落后的机床,这些是机床大修和数控化改造业赖以生存的现实基础之一。

(2)20世纪进口的大量二手数控设备已进入维修和改造的高峰期。

(3)机床及数控设备造价高昂,显著的经济效益是数控改造行业发展的动力,一般改造的费用仅为购置新设备费用的30%左右。

(4)通过数控改造可以进一步满足用户对设备的工艺要求以获取更大的效益。

本文目的就是对龙门刨床进行PLC改造,提高其工作的效率。

PLC作为一种新型的控制装置与传统的继电器控制系统相比具有时间响应快、可靠性好、控制程序可随工艺改变、易与计算机连接、维修方便、体积小、重量轻和功耗底等诸多高品质与功能。

从而减少其维修时间,提高其工作效率。

对于电气车间龙门刨床PLC的研究和实际应用都具有非常高的价值。

关键词:龙门刨床,改造,数控化,PLCElectrical control system design of Planning machineAbstractAt present China is the world's largest machine tool consumer and is manufactured by the manufacturing power to power the development of CNC machine tools is the key to manufacturing equipment, maintenance and improvement of numerical control manufacturing is becoming an emerging industry, its emergence and development of There is a profound social background and economic background.(1) tens of thousands of China's current outdated and backward in mind the machine, these are major repairs and CNC machine tool industry in the transformation of the reality of survival one of the bases.(2) 20th century, a large number of imported second-hand CNC equipment has entered the maintenance and improvement of the peak.(3) And CNC machine tool equipment will cost a significant transformation of the economic benefits of the NC driving force for the development of the industry, the general transformation of the cost of the acquisition of new equipment only costs about 30%.(4) Through the NC can be further modified to meet user requirements for process equipment in order to obtain greater benefits.The purpose of this paper is the transformation of double-housing planer to PLC to enhance the efficiency of its work. PLC as a new type of control device with the traditional relay control systems with fast response time, reliability, and control procedures may change with technology, easy computer connectivity, easy maintenance, small size, light weight and power consumption at the end of and many other high-quality and function. So as to reduce their maintenance time and improve their work efficiency. Workshop for the electrical double-housing planer PLC research and practical applications have very high value.Key words: Gantry planer, alteration, NC, PLC目录1 绪论 (1)1.1龙门刨床简介 (1)1.1.1 龙门刨床定义 (1)1.1.2 龙门刨床的分类 (1)1.1.3 龙门刨床的工作情况 (1)1.2PLC简介 (2)1.2.1 PLC简述 (2)1.2.2 PLC定义 (2)1.2.3 PLC的发展历程 (2)1.2.4 PLC的构成 (3)1.2.5 PLC的特点 (3)1.2.6 PLC分类 (3)1.2.7 PLC应用 (4)1.3设计的提出和主要工作 (5)2 龙门刨床电气控制电路解析 (6)2.1刀架控制电路 (6)2.2横梁控制电路 (6)2.3工作台控制电路 (6)2.4龙门刨床的主回路设计及变频器的选择 (7)2.4.1 龙门刨床电力拖动系统主回路设计 (7)2.4.2 主拖动电机的选型 (8)2.4.3 变频器的选择 (8)3 控制程序设计分析及故障控制分析 (12)3.1控制程序设计分析 (12)3.1.1 工作台控制程序设计分析 (12)3.1.2 风机油泵控制程序设计分析 (12)3.1.3 横梁升降控制程序设计分析 (12)3.1.4 刀架运行控制程序设计分析 (13)3.2故障控制分析 (13)3.2.1 综述 (13)3.2.2 辅助设备常见故障及措施 (13)3.2.3 工作台常见故障及措施 (13)3.2.4 横梁常见故障及措施 (13)4 龙门刨床PLC控制系统组成 (14)4.1龙门刨床运动特点 (14)4.2PLC的类型的选定 (14)4.3工作台控制流程图与程序设计 (14)5 结论 (23)6 谢辞 (24)7 参考文献 (25)1 绪论1.1 龙门刨床简介1.1.1 龙门刨床定义龙门刨床是用来刨削大型零件(如箱体)的刨床。

基于PLC的龙门刨床控制系统设计

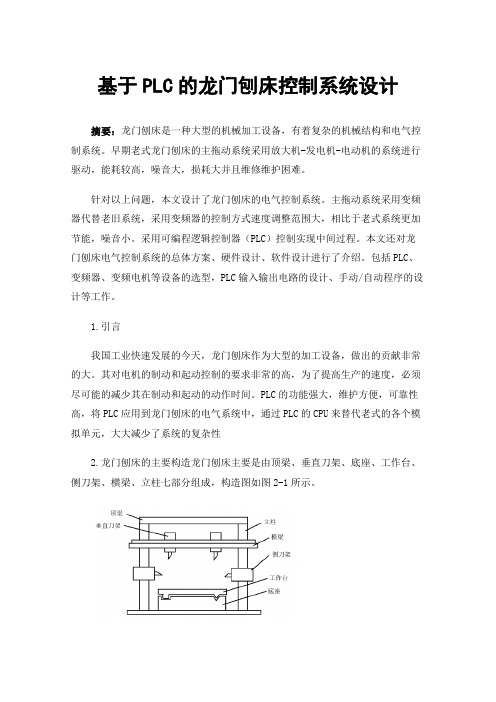

基于PLC的龙门刨床控制系统设计摘要:龙门刨床是一种大型的机械加工设备,有着复杂的机械结构和电气控制系统。

早期老式龙门刨床的主拖动系统采用放大机-发电机-电动机的系统进行驱动,能耗较高,噪音大,损耗大并且维修维护困难。

针对以上问题,本文设计了龙门刨床的电气控制系统。

主拖动系统采用变频器代替老旧系统,采用变频器的控制方式速度调整范围大,相比于老式系统更加节能,噪音小。

采用可编程逻辑控制器(PLC)控制实现中间过程。

本文还对龙门刨床电气控制系统的总体方案、硬件设计、软件设计进行了介绍。

包括PLC、变频器、变频电机等设备的选型,PLC输入输出电路的设计、手动/自动程序的设计等工作。

1.引言我国工业快速发展的今天,龙门刨床作为大型的加工设备,做出的贡献非常的大。

其对电机的制动和起动控制的要求非常的高,为了提高生产的速度,必须尽可能的减少其在制动和起动的动作时间。

PLC的功能强大,维护方便,可靠性高,将PLC应用到龙门刨床的电气系统中,通过PLC的CPU来替代老式的各个模拟单元,大大减少了系统的复杂性2.龙门刨床的主要构造龙门刨床主要是由顶梁、垂直刀架、底座、工作台、侧刀架、横梁、立柱七部分组成,构造图如图2-1所示。

图2-1 龙门刨床的构造示意图工作台固定在底座的导轨上,导轨是前后放置的,工作台可沿导轨前后运动,在底座的两边各有一根立柱。

立柱固定着竖直的导轨,左右侧刀架可沿导轨上下运动。

同时导轨上还有横梁,横梁上放置水平导轨,垂直刀架(主刀架)可通过水平导轨左右移动。

3.硬件选型3.1 PLC的选型在一般情况下,如果我们的系统是单机或者比较小型的系统,我们可以选择控制的点数小于256的PLC,如日本的CQM1和德国西门子的S7-200等PLC,这样的PLC完全足以实现我们想要的功能。

若是我们的系统比较复杂,控制的点数较多,我们一般要选择中型PLC,这种PLC的输入和输出模块都比较齐全,处理信息的速度相对于小型PLC快很多,而且更加稳定。

龙门刨床电气控制系统设计

龙门刨床电气控制系统设计前言:随着社会工业化的飞速发展,机床的自动化和智能化逐渐成为趋势,随着科技的进步,机床传统的手动操纵方法已经不能满足市场需求,自动化和智能化已经成为现代机床的一个重要发展方向。

而机床电气控制系统的质量不仅会影响使用效果和工作效率,更将涉及生产安全和质量问题,因此,机床电气控制系统设计对于机床制造企业的发展至关重要。

一、需求分析本文将针对龙门刨床的电气控制系统设计进行详细的讲解,该机床采用了模块化设计,工作范围广,功率大,适用于加工大件钢铁、铜件及大型机械的加工及修整。

其电气控制系统主要是负责机器的运转、驱动信号的发送和传递等电气部分的控制和实现。

根据对龙门刨床产品和市场的分析,控制系统在以下方面应满足需求:1、能满足负责机器运转的控制,确保机器正常运行;2、能够控制切削液循环泵的启动和关闭;3、工作时能够调整主轴的转速,焊接、维修时能够控制使用主轴等。

以上所有方面都是机床基本操作,并且需要完成相应的自动化控制和智能化管理,为了提高生产效率和工作质量,在本文的设计中,我们采用了自适应控制、能效分析、远程控制监控等多项先进技术。

二、设计方案的选择对于龙门刨床电气控制系统的设计,我们采用了PLC编程控制的方式。

PLC控制器是一种可编程的电子装置,可用于控制机器设备或生产过程中的自动化,实现相应的电气信号控制功能,能够监控输入的数字信号和模拟量输入,在该设备中可用于控制回转式设备、机床、传动装置、装配线等。

PLC控制器具有结构简单,可靠性高、存储容量大等特点,此外,线路通路简单,总成本低,容易维护,因此,PLC控制器是适用于龙门刨床电气控制系统的一种优秀选择。

三、电气控制系统的设计3.1 系统框架龙门刨床电气控制系统的设计框架如下所示:3.2 回路设计为了实现机器工作的自动化控制,我们需要将控制芯片和运动执行部分组成的总体设计为控制回路。

控制回路由两个部分组成:输入回路和输出回路。

基于plc的龙门刨床控制系统设计(定稿)

基于PLC的龙门刨床控制系统设计摘要传统的龙门刨床控制系统可靠性差,维护困难,加工质量及生产效率低。

如今PLC技术的不断发展,用PLC设计电气控制系统是简便可行的方法。

本文介绍的用PLC设计龙门刨床的电气控制系统,不但满足了所需的各种控制功能,而且在节省资金的前提下,还具有结构简单,运行稳定和便于维护等特点。

特别是其硬件简单可靠,软件丰富灵活,运行效果好。

以可编程控制器检测速度过零为换向条件实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时精确地调节主电机转速,从根本上克服了龙门刨床换向冲击大、工作效率不高、耗电量大等一系列缺点。

系统以数字显示输出主电机实时转速和电枢电流值,显示准确、直观。

利用PLC对龙门刨床电控系统进行设计的途径和方法,为改进机床设计提供了新的思路, 对促进工业企业技术进步具有一定意义。

关键词:PLC,龙门刨床,控制系统Designthe Electric Control Systemof Planers Basedon PLCAbstractThe traditional control system of gantry planer has the shortcomings in reliability, maintenance,processing of quality and efficiency of production. Now as a result of the PLC technology unceasing development, designing the electrical control system with PLC is a simple and feasible method.This paper presents the design of gantry planer with PLC for the electrical control system,which will satisfy the needs of control functions.Moreover, under the premise of saveing money it is also simple, stable and easy to maintain operational characteristics.Especially its hardware is simple and reliable,and its software is rich and nimble.The movement effect is good.The system realizes zero-speed reversing of the work platform and eliminates the impact of original system.The precise potentionmeters are in this system as the speed regulating elements.It can regulate the real-time rotational speed of the main electromotor accurately,and the disadvantages of the original system are hurdled in this system.The real-time rotational speed and the armature current of the main electromotor can be shown accurately and digitally.The ways and means that designing gantry planer electrical control system with PLC provide a new approach for improving the machines design and promote industrial enterprises with a certain sense of technological progress.Key words: PLC,cantry planer,control system目录第一章绪论 (1)1.1 选题背景 (1)1.2 龙门刨床的结构特点 (1)1.3本论文的研究目的及意义 (2)第二章可编程控制器工作原理 (3)2.1 可编程序控制器的定义 (3)2.2 国内外PLC和变频技术的发展现状 (4)第三章系统硬件电路设计 (7)3.1 系统总体方案和主要硬件配置 (7)3.2系统工作流程和控制功能实现 (7)3.3 工作台控制电路设计 (8)3.4 PLC控制系统设计 (9)第四章软件设计 (13)4.1系统流程图设计 (13)4.2系统可靠性分析 (13)第五章结论 (19)参考文献 (20)致谢 (21)第一章 绪论1.1 选题背景传统的龙门刨床可靠性差,维护困难,影响了加工质量及生产效率。

B2010A龙门刨床电气控制系统设计

B2010A龙门刨床电气控制系统B2010A Planing Machine Electrical Control System概要B2010A系列龙门刨床是上世纪五十年代的产品,其调速系统采用旋转变流机组供电的 F―D系统。

该系统需要旋转变流机组,至少包含两台与调速电动机容量相当的旋转电机,还要一台励磁发电机,故存在设备多、体积大、费用高、效率低、安装须打地基、运行有噪声、维护不方便等缺点,但是系统的可逆运行很容易实现,且无论在正转还是反转减速时都能够实现回馈制动,因此在当时曾广泛地使用着,至今在尚未进行设备更新的地方仍使用着这种系统。

我从网上了解到,B2010A系列龙门刨床被誉为电气控制与电机调速之经典之作!目录前言 (5)第一章龙门刨床的简介 (6)1.1 龙门刨床的发展历史.................... (6)1.2 B2010A系列龙门刨床的特点.......... (7)第二章B2010A龙门刨床工况概述 (8)2.1龙门刨床对电力拖动的技术要求 (8)第三章B2010A龙门刨床详细原理与操作 (9)3.1 B2010A龙门刨床的电气控制原理 (9)3.2机组启动 (12)3.3步进或步退 (13)3.4循环前进或后退 (15)3.5减速和换向 (16)3.6 速度调节及制动 (19)第四章工作台拖动系统 (23)4.1拖动控制的发展状况 (23)4.2工作台拖动系统的保护 (24)4.3龙门刨床拖动系统的演变 (25)第五章变频器运用在B2010A龙门刨床..... .. (26)5.1 选型 (26)5.2. 控制原理 (28)第六章EMERSON变频器的特性应用 (30)6.1、注意变频器与电机的自调谐过程 (30)6.2、避免爬行 (30)6.4、使电机获得更好的起动性能 (30)6.3、换向运行的快速响应 (30)第七章常见故障及检修流程 (31)结论 (35)致谢 (36)参考文献 (37)前言本实训项目通过电动机调速系统总体方案设计、选择具有电机调速的典型代表B2010A系列龙门刨床、绘制B2010A系列龙门刨床电路原理图、B2010A系列龙门刨床各个设备的原理、以及刨床电机的调速原理、B2010A系列龙门刨床设备的维护与维修、安装、刨床现代的调速方式、以及与现代调速的对比。

毕业设计龙门刨床PLC控制系统设计

A

Ld Ia

B

Ud

C

M- Ea

A

VF

VR

B

C

M-

LC 3

LC 4

a)

b)

图3-4 采用三相桥式电路的反并联可逆电路

a)主电路

b)简图

五、逻辑控制的无环流可逆系统

逻辑控制的无环流可逆系统 当一组晶闸管工作时,用逻辑电路(硬件)或逻辑算法(软件)去封锁另一 组晶闸管的触发脉冲,使它完全处于阻断状态,以确保两组晶闸管不同时工作, 从根本上切断了环流的通路,这就是逻辑控制的无环流可逆系统。

图中:ASR为转速调节器,ACR为电流调节器,Un*和Un为转速给定(数字量)和转速反馈(数字量),Ui* 和-Ui为电流给定(数字量)和电流反馈(数字量), TG为测速发电机。

四、应用反并联可控硅整流装置为系统电机供电

三相桥式电路的反并联可逆电路中的环流问题 环流的定义: 采用两组晶闸管反并联的可逆V-M系统,如果两组装置的整流 电压同时出现,便会产生不流过负载而直接在两组晶闸管之间流通的短路电 流,称作环流。 环流的危害 环流加重晶闸管和变压器的负担,消耗功率,环流太大时会导致晶闸管损坏。

问题1:希望在起动过程中只有电流负反馈; 到达稳态转速后,又希望只要转速负反馈, 不再依靠电流负反馈发挥主要的作用。怎 样才能做到这种既存在转速和电流两种负 反馈作用,又使它们只能分别在不同的阶 段起作用呢?双闭环调速系统正是用来解 决这个问题的。

问题2:龙门刨床要求电动机既能正转, 又能反转,还需要快速地起动和制动,这 就需要可逆的调速系统。由于电力电子器 件的单向导电性,需要专用的可逆电力电 子装置来实现。根据任务要求,本次设计 采用了电流、速度双闭环逻辑无环流可逆 直流调速系统。

《龙门刨床PLC控制系统设计开题报告2300字》

主要重难点在于完成龙门刨床工作台控制系统的设计、开发、调试、定版,其中特别对应用软件部分进行详细的设计,力求精准,使所设计的软件操作方便、加工可靠性高。

研究方法和手段、计划、预期成果

(1)研究方法

首先通过对PLC技术和数控技术的全面分析,采用了核心板加扩展板的设计思想,以三菱Fx系列PLC为核心,利用核心板提供的接口扩展数控系统所需要的其它模块配以必要的外围电路。从而完成用PLC实现对主拖动刨台,左右刀架,垂直刀架等三相电动机的变频起动、制动、调速、正反向控制以及过载断相保护。

13.杜世法.B2012A型龙门刨床搬迁工艺与实施方案[J].科技创新与应用.2016(04)

14."Harmonic Elimination Control for InductionPulse-Width ModulationMotor Drives" Yen-ShinTechniques of Real Time InverterLai,Chun-Ming Li,Chang-HuanLin 1999,IEEE

课题主要内容、重难点分析

对B2016AL龙门刨床数控电气控制设计,主要是将继电器机械触点的串联或并联等组成控制逻辑,改为用PLC控制,能独立运动的进给伺服系统,在选择电器模块及数控系统,两方面结合来完成对机床的数控设计。其中包括处理器外围的电路设计、液晶显示电路的设计、通讯模块电路的设计、以及运动控制单元硬件电路设计方案。机械方面首先对主传动及进给传动进行设计,然后选择相应的电机,最后对电器控制系统进行选择和设计。优化设计出来的数控车床就可以加工出各种形状复杂的回转零件,并能实现多工序自动车削,从而提高了生产效率和加工精度,也能适应小批量多品种复杂零件的加工。

龙门刨床的PLC电气控制系统设计【毕业作品】

BI YE SHE JI(20 届)龙门刨床的PLC电气控制系统设计所在学院专业班级自动化学生姓名学号指导教师职称完成日期年月-Ⅰ-摘要在分析和研究龙门刨床(B2012A)控制原理的基础上,根据生产工艺要求,设计了龙门刨床基于变频调速的PLC控制。

该系统以西门子公司的TD3000为主要调速控制器件,PLC选用西门子公司的S7-200系列的CPU224。

根据刨床的实际调速范围和负荷,选择了变频异步电动机、变频器和测量转速的编码器型号;绘制了电力拖动系统的主回路电路图、PLC和变频器的外部接线图。

并且,对变频器接口电路的设计方法和变频器参数的设置方法也做了详细说明。

刨床各个运动部件采用PLC逻辑控制,根据工艺要求可实现各部分的单独运动及联动。

用可编程控制器进行检测过零为转换条件,实现了工作台的无冲击换向。

以精密电位计为速度给定元件,可手动实时准确地调节主电机的转速,从根本上解决了龙门刨床换向冲击大、工作频率不高、耗电量大等缺点。

关键词:龙门刨床,变频器调速,PLC-Ⅰ-AbstractOn the basis of the analysis and research of the original control system of double housing planer (B2012A), according to the special requirements of production process, designed a system with a the inverter direct current speed control based on PLC control. The system chooses the Siemens TD3000 as the main speed control devices, and the PLC selected the Siemens S7-200 series CPU224.First, the dissertation introduces the hardware design of the control system. According to actual speed regulation range and loads of the original DC drive system, the model of variable frequency induction motor, inverter and encoder to measure the speed are chosen. It presents the main circuit schematics of electric drive system, and the external wire-connection diagrams of PLC and inverter. Furthermore, a description of the interface circuit design fashions and parameters setting of inverter are described.The system use the programmable controller, as to realize zero-speed examining and logical controlling, and the linkage of the motile parts can be achieved according to its process requirements. In this system , zero-speed reversing of the work platform and no impact of original system can be realized. Precise potentiometers are chosen as the speed regulation components in this system, it can regulate the Real-time rotational speed of the main electromotor accurately, and the disadvantages of the original system, such as the large reversing impact of planer, the inadequate operating frequency and too high power consumption, are hurdled in this system.Key words: planer, inverter, PLC-Ⅱ-目录摘要 (Ⅰ)ABSTRACT............................................................................................ . (Ⅱ)目录..................................................................................................... . (Ⅲ)第一章绪论........................................................................................ .. (1)1.1课题的目的和意义 (1)1.1.1本课题的目的 (1)1.1.2本课题的研究意义 (1)1.2龙门刨床电气控制的发展 (1)1.2.1龙门刨床电气控制的历史与现状 (1)1.2.2龙门刨床电气控制的发展 (3)1.3课题设计参数及主要内容 (3)第二章龙门刨床控制系统的设计方案..................................................... .. (5)2.1现有龙门刨床存在的问题 (5)2.2龙门刨床的结构特点 (5)2.3龙门刨床的工艺特点及技术要求 (6)2.4总体设计方案的确定 (9)第三章龙门刨床控制系统的硬件设计 (11)3.1系统逻辑控制程序设计的主要组成 (11)3.2电力拖动系统的主回路设计 (11)3.3PLC的选型及外部接线图 (13)3.3.1 PLC的特点 (13)3.3.2 PLC的选型 (14)3.3.3 PLC的外部接线图 (15)3.4变频装置的选型和硬件配置 (17)3.4.1 电机选型 (17)3.4.2 变频器选型 (17)3.4.3 变频器接口电路设计与参数设置 (19)3.4.4 编码器与PG速度卡选型 (21)3.5传感器的选型 (22)第四章 PLC逻辑控制程序设计 ................................................................ (24)4.1PLC逻辑控制程序设计方法概述 ................................................. (24)4.2工作台控制程序设计 (24)4.2.1工作台点动程序设计 (25)4.2.2工作台自动往返控制程序设计 (27)4.3辅助部分控制程序设计 (30)4.3.1 横梁升降逻辑控制程序设计 (30)4.3.2 刀架运动逻辑控制程序设计 (31)4.3.3 风机、油泵逻辑控制程序设计 (33)4.4 PLC若干技术的实现 (33)4.4.1 工作台无冲击换向技术的实现 (33)4.4.2 多件联动安全性与可靠性的实现 (33)4.4.3 工作台切削过载自动返回的实现 (34)结论..................................................................................................... (35)参考文献 (36)致谢 (37)附录系统PLC逻辑控制程序梯形图 (38)第一章绪论1.1 课题的目的和意义1.1.1 本课题的目的龙门刨床电气设备是一个复杂的工厂大型零件生产的关键设备之一,刨床电气传动自动控制对生产过程的控制系统有很高的要求,并且也在不断提高。

5_龙门刨床速度控制系统设计

自动控制原理专题研究报告设计题目:龙门刨床速度控制系统摘要关键字:一、原理介绍在工业控制中,龙门刨床速度控制系统就是按照反馈控制原理进行工作的。

通常,当龙门刨床加工表面不平整的毛胚时,负载会有很大的波动,但为了保证加工精度和表面光洁度,一般不允许刨床速度变化过大,因此必须对速度进行控制。

图1-1是利用速度反馈对刨床速度进行自动控制的原理示意图。

图中,刨床主电动机SM 是电枢控制的直流电动机,其中电枢电压由晶闸管整流装置KZ 控制,并通过调节触发器CF 的控制电压k u ,来改变电动机的电枢电压,从而改变电动机的速度(被控制量)。

测速发电机TG 是测量元件,用来测量刨床速度并给出与速度成正比的电压t u 。

然后,将t u 反馈到输入端并与给顶电压0u 反向串联便得到偏差电压u =0u -t u 。

在这里,0u 是根据刨床工作情况预先设置的速度给定电压,它与反馈电压t u 相减便形成偏差电压,因此t u 是负反馈电压。

一般,偏差电压比较微弱,需经放大器FD 放大后才能作为触发器的控制电压。

在这个系统中,被控对象是电动机,触发器和整流装置起了执行控制动作的作用,故称为执行元件。

现在具体分析以下刨床速度自动控制的过程。

当刨床正常工作时,对与某给定电压0u ,电动机必有确定的速度给定值n 相对应,同时亦有相应的测速发电机电压t u ,以及相应的偏差电压u 和触发器控制电压k u。

如果刨床负载变化,如增加负载,将使速度降低而偏离给定值,同时,测速发电机电压t u将相应减小,偏差电压u 将因此增大,触发器控制电压k u 也随之增大,从而使晶闸管整流电压a u 升高,逐步使速度回升到给定值附近。

这个过程可用图1-2的一组曲线表明。

由图可见,负载1M 在1T 时突增为2M ,致使电动机速度给定值1N 急剧下降。

但随着u 和a u 的增大,速度很快回升,2T 时速度便回升到2N ,它与给定值1N 已相差无几了。

反之,如果刨床速度因减小负载致使速度上升,则各电压量反向变化,速度回落过程完全一样。

龙门刨床控制系统设计

基于PLC、变频器的龙门刨床控制系统设计要求一、龙门刨床系统介绍龙门刨床是一种广泛使用的金属切削加工机床,是具有门式框架和卧式长床身的刨床,是许多大型企业不可缺少的设备。

龙门刨床主要用于刨削大型工件,也可在工作台上装夹多个零件同时加工,是制造重型设备(如大型轧钢机,汽轮机,发电机,矿山设备等)不可缺少的工作母机,是用来加工各种平面、斜面、槽,更适合于加工大型而狭长的工件的机床设备(如机床的床身,箱体,导轨等),在机械加工行业里应用十分广泛。

龙门刨床主要分为机械控制和电气控制两大组成部分,生产工艺对刨床电力拖动自动控制系统的要求也越来越高,要使龙门刨床运行在最优状态主要取决于电气控制部分。

龙门刨床工作时需要控制的对象:●工作台的运动:工作台的人工点动运行(进\退),自动往复循环运行及速度变换。

●刀架的运动:垂直刀架和左、右侧刀架的自动进给、手动快速移动;●横梁升降和夹紧等;1.龙门刨床的基本结构龙门刨床主要用来加工各种平面、斜面、槽,更适合于加工大型而狭长的工件,如机床床身、横梁、立柱、导轨和箱体等。

龙门刨床的结构如图9-1所示,主要由以下七个部分组成。

图1.1 龙门刨床的结构(1)机座:是一个箱形体,上有V形和U形导轨,用于安置工作台。

(2)工作台:也叫刨台,用于安置工件。

下有传动机构,可顺着床身的导轨作往复运动。

(3)立柱:用于安置横梁及刀架。

(4)横梁:用于安置垂直刀架,在切削过程中严禁动作,仅在更换工件时移动,用以调整刀架的高度。

(5)垂直刀架:横梁上一般装有左右两个垂直刀架,由一台三相交流异步电动机驱动,通过机械结构切换驱动哪个刀架。

垂直刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下垂直刀架都具有垂直上、下,水平左、右移动四个运动方向。

横梁上的刀架,可在横梁导轨上作横向进给运动,以刨削工件的水平面;刀架亦可偏转一定角度以刨削斜面。

(6)左右侧刀架:在两个立柱上还安装有可沿立柱上下移动的左、右侧刀架, 它们各自由一台三相交流异步电动机驱动,左右侧刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下左右侧刀架只具能沿立柱导轨作上、下运动,以刨削垂直面,以扩大加工范围。

龙门刨床电气控制系统设计

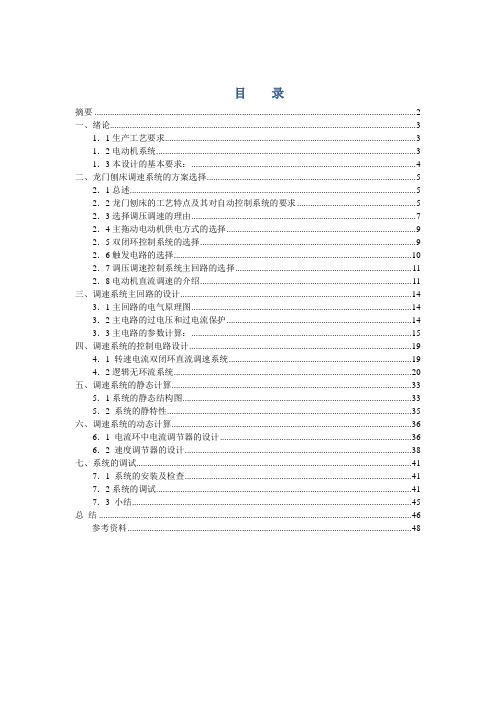

目录摘要 (2)一、绪论 (3)1.1生产工艺要求 (3)1.2电动机系统 (3)1.3本设计的基本要求: (4)二、龙门刨床调速系统的方案选择 (5)2.1总述 (5)2.2龙门刨床的工艺特点及其对自动控制系统的要求 (5)2.3选择调压调速的理由 (7)2.4主拖动电动机供电方式的选择 (9)2.5双闭环控制系统的选择 (9)2.6触发电路的选择 (10)2.7调压调速控制系统主回路的选择 (11)2.8电动机直流调速的介绍 (11)三、调速系统主回路的设计 (14)3.1主回路的电气原理图 (14)3.2主电路的过电压和过电流保护 (14)3.3主电路的参数计算: (15)四、调速系统的控制电路设计 (19)4.1 转速电流双闭环直流调速系统 (19)4.2逻辑无环流系统 (20)五、调速系统的静态计算 (33)5.1系统的静态结构图 (33)5.2 系统的静特性 (35)六、调速系统的动态计算 (36)6.1 电流环中电流调节器的设计 (36)6.2 速度调节器的设计 (38)七、系统的调试 (41)7.1 系统的安装及检查 (41)7.2系统的调试 (41)7.3 小结 (45)总结 (46)参考资料 (48)摘要调压调速是现代飞速发展的电力电子技术和控制理论基础上发展起来的。

其思想是改变直流电动机的电枢电流来进行调速,以能达到直流电机的控制效果。

本文根据调压调速和自动控制的理论基础,设计出了一套,适用于龙门刨的调速系统。

其中对调速系统的控制电路,逻辑环节都作了比较详细的介绍,同时也提供了调速系统的静、动态性能的分析,最后还给出了基本的系统调试方法。

关键字:调压调速直流电动机龙门刨床一、绪论1.1生产工艺要求龙门刨床在刨削加工金属材料时,刨床的主运动是工作台往复的直线运动,工作前进时,为工作行程,即切削行程,此时带动工作台的直流电动有负载。

一个切削过程完毕后,工作台后退时,即反向行程时,刀具抬起,主电动机为空载运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC、变频器的龙门刨床控制系统设计要求一、龙门刨床系统介绍龙门刨床是一种广泛使用的金属切削加工机床,是具有门式框架和卧式长床身的刨床,是许多大型企业不可缺少的设备。

龙门刨床主要用于刨削大型工件,也可在工作台上装夹多个零件同时加工,是制造重型设备(如大型轧钢机,汽轮机,发电机,矿山设备等)不可缺少的工作母机,是用来加工各种平面、斜面、槽,更适合于加工大型而狭长的工件的机床设备(如机床的床身,箱体,导轨等),在机械加工行业里应用十分广泛。

龙门刨床主要分为机械控制和电气控制两大组成部分,生产工艺对刨床电力拖动自动控制系统的要求也越来越高,要使龙门刨床运行在最优状态主要取决于电气控制部分。

龙门刨床工作时需要控制的对象:●工作台的运动:工作台的人工点动运行(进\退),自动往复循环运行及速度变换。

●刀架的运动:垂直刀架和左、右侧刀架的自动进给、手动快速移动;●横梁升降和夹紧等;1.龙门刨床的基本结构龙门刨床主要用来加工各种平面、斜面、槽,更适合于加工大型而狭长的工件,如机床床身、横梁、立柱、导轨和箱体等。

龙门刨床的结构如图9-1所示,主要由以下七个部分组成。

图1.1 龙门刨床的结构(1)机座:是一个箱形体,上有V形和U形导轨,用于安置工作台。

(2)工作台:也叫刨台,用于安置工件。

下有传动机构,可顺着床身的导轨作往复运动。

(3)立柱:用于安置横梁及刀架。

(4)横梁:用于安置垂直刀架,在切削过程中严禁动作,仅在更换工件时移动,用以调整刀架的高度。

(5)垂直刀架:横梁上一般装有左右两个垂直刀架,由一台三相交流异步电动机驱动,通过机械结构切换驱动哪个刀架。

垂直刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下垂直刀架都具有垂直上、下,水平左、右移动四个运动方向。

横梁上的刀架,可在横梁导轨上作横向进给运动,以刨削工件的水平面;刀架亦可偏转一定角度以刨削斜面。

(6)左右侧刀架:在两个立柱上还安装有可沿立柱上下移动的左、右侧刀架,它们各自由一台三相交流异步电动机驱动,左右侧刀架具有自动进给和手动快速移动两种工作方式,每种工作方式下左右侧刀架只具能沿立柱导轨作上、下运动,以刨削垂直面,以扩大加工范围。

(7)主拖动电机:用于拖动工作台的往返运动。

龙门刨床工作台的往复运动为主运动。

龙门刨床上的工件一般用压板螺栓压紧,龙门刨床的工作台带着工件通过门式框架作直线往复运动,空行程(快退)速度大于工作行程(切削)速度。

机床工作台的驱动可用交流异步电动机+变频器的控制方式,调速范围较大,在低速时也能获得较大的驱动力。

工作台既可作快速的运动,也可作慢速的进给运动,横梁可沿立柱导轨上下升降,以调整刀具和工件的相对位置。

工作台回程时能机动抬刀,以免划伤工件表面。

图1.1A龙门刨床产品图片2.龙门刨床的运动及工艺、技术要求龙门刨床的运动主运动:机床的主运动是指工作台纵向往复运动。

龙门刨床的刨削过程是工件与刨刀作相对运动的过程。

为此工件必须与工作台一起频繁地进行往复运动,工件的切削加工仅在工作行程中,返回行程是空行程。

辅助运动:指横梁的上下移动,垂直刀架沿横梁的左右移动,侧刀架在立柱上的上下运动。

各运动部分的工艺要求(1)工作台的运动◆对工作台运动(主运动)的控制要求龙门刨床工作台的主运动分为点动运行和自动循环两种方式。

◎点动控制即步进(点动前进)和步退(点动后退),调试及对刀时用,目的是调整工作台到达合适位置,以便摆放加工工件。

步进、步退阶段是工件加工前的准备阶段。

工作台步进或步退时,挡块(见图1.2)不能压住前进换向行程开关BG2或后退换向行程计关BG4,如果压住它们,应松开档块,调整挡块位置,使挡块处于这两个行程开关之间。

在工作台步进、步退阶段,首先要求油泵先起动,油压升到设定值时,油压继电器动作,另外要求风机和变频器运转正常。

满足以上条件时,按下工作台步进或步退按钮,可以使工作台点动前进(或点动后退);当工作台到达需要的位置时,松开该按钮,工作台即停止运动。

步进与步退必须互锁。

“步进”或“步退”是为了调整机床工作台的位置,只能点动控制,此时主运动多采用较低的速度。

◎工作台自动循环往返运动工作台自动循环往返运动是对工件进行加工的过程。

在B2012A型龙门刨床的床身上装有6个行程开关。

前进减速BG1、前进换向BG2、后退减速BG3、后退换向BG4、前进终端保护限位BG5、后退终端保护限位BG6。

工作台侧面装有A、B、C、D 4个撞块,如图1.2所示,减速与换向行程开关的工作情况如表1-1 所示。

图1.2 行程开关布置示意图当横梁已经夹紧,风机和油泵已经工作,并且机床润滑油供给情况正常(油压升到设定值时,油压继电器动作),变频器处于正常状态时,工作台自动往返工作将处于准备状态。

龙门刨床在刨削加工时;工作台应能自动往复运动(见图1.2),往复运动中的速度能按照下列要求相应变化:◎开始加工前,工作台处于原位,此时撞块C压合限位BG3(BG3动作),撞块D压合限位BG4(BG4动作);BG1和BG2没有被压合,两限位开关处于复位状态。

◎刀具慢速切入:加工开始时,为减小刀具切入工件时的冲击而使工件边沿崩溃,工作台应降低速度使刀具慢速切入;慢速切入期间(t1段),撞块D先离开限位BG4(BG4复位),工作台低速前进一段后,撞块C离开限位BG3(BG3复位)。

◎刨削加工恒速:刀具切入工件后,工作台速度开始上升,增加到规定值,并保持恒定(t2段),使得工件表面均匀光滑;t2段四个限位开关都没有压合。

◎刀具慢速退出:在刀具离开工件之前,为防止工件边缘剥裂,工作台速度应降低,使刀具慢速切出,也可减小工作台对机械的冲击;当工作台前进到撞块A压合限位BG1(BG1动作)时,工作台开始减速(t3段)。

◎工作台前进换向:当切削完毕,工作台到达前进结束位置时,刀具离开工件,撞块B压合限位BG2(BG2动作,此时BG1仍保持压合),工作台停止前进,开始换向。

在返回之前,必须“抬刀’,以免刨刀在返回过程中在工件上留下划痕,影响光洁度,抬刀动作由抬刀电磁铁来完成。

◎快速返回和缓冲过渡过程:由于返回行程比工作行程速度高,为减小反向冲击和停车的超程,也要求在返回行程的末尾先减速,然后停车再换向,这样既准确又可以减少对机械和电机的冲击。

其速度曲线如图1.3 所示。

工作台开始回退时,撞块B离开限位BG2(BG2复位,BG1仍保持压合),工作台高速回退,退一小段后撞块A离开限位BG1(BG1复位),工作台继续高速回退。

当工作台回退到接近原位时撞块C压合限位BG3(BG3动作)时,工作台开始减速回退。

当工作台又回退到原位时,撞块D压合限位BG4(BG4动作,BG3仍保持压合)时,工作台回退到原位,停止或开始换向。

图1.3 龙门刨床工作台自动运行图在自动循环工作方式下(切削过程中),在工作台由返回行程转到工作行程的期间,刀架会进行一定量的进给。

由于工作台直线往返运动,经常处在速度变化和反向的过度状态,为提高机床生产效率和防止刨台“脱轨”,要求系统的过渡过程时间要短,而且传动要平稳。

限位开关BG5是工作台前进超限保护限位开关,限位开关BG6是工作台后退超限保护限位开关,正常情况下限位开关BG5、BG6处于复位状态,只有换向限位BG2、BG4失效(故障)时,工作台超出换向限位位置时,才会被压合,作用是切断电路,使工作台停下来。

工作台停止时有制动,防止“爬行”;四个限位开关的通断规律见表1-1。

由表1-l可知,工作台停在返回行程终了位置时,BG1-b、BG2-b、BG3-a 和BG4-a触点是闭合的,BG1-a、BG2-a、BG3-b和BG4-b触点是断开的。

此时,若按下起动按钮,刨床工作台将按图1.3所示的规律运行,即正向起动慢速切入→工作进程→慢速退出→反向起动并快速退回→反向减速。

◆主运动的调速范围加工不同的工件需要使用不同的刀具,要求机床具有不同的速度以满足生产工艺的要求。

B2012A/型龙门刨床的主电动机工作台前进(切削工件)时的最大转速约500r/min(33.33Hz),工作台后退时的最大转速为700r/min(46.67Hz)。

慢速切入时的最低速度为50rpm/min(3.33Hz)。

即调速范围为14:l,见表1-5。

◆主运动的静差度实际加工过程中由于工件表面不平及材料的不均匀性,将会导致刨削力波动,为保证工作台速度不致因负载波动而变化太大,因此对系统的静差度有一定的要求。

B2012A型龙门刨床要求的直线度为S=0.015。

(2)龙门刨床的刀架结构、运动控制及进刀量的控制◆对刀架运动的基本要求龙门刨床装有左侧刀架、右侧刀架和横梁上的左、右垂直刀架;它们分别由三台交流异步电动机来拖动(如图中MA5、MA6、MA7)。

刀架的控制电路用于控制刀架的快速移动与自动进给。

刀架具有自动进给和快速移动两种控制方式。

刀架的快速移动/自动进给方式选择是由进刀箱上的机械手柄的位置来决定。

机械手柄的位置与限位开关的关系及刀架控制要求如下:●垂直刀架快速移动/自动进给切换的机械手柄打向:选择快速移动时:行程开关BG21释放,常闭触点闭合,常开触点断开;选择自动进给时:行程开关BG21压合,常开触点闭合,常闭触点断开;●垂直刀架在每种工作方式下(快速移动/自动进给)都有水平左右进刀、垂直上下进刀四个方向的动作,这些都是由一台垂直刀架电动机MA5来完成的。

★垂直刀架快速移动时,电动机只能正转,快速移动正反方向是靠装在进刀架侧面的进刀手柄(选择快进、快退)来控制,即由机械部分实现方向切换。

★垂直刀架自动进给时,选择水平左右进刀、垂直上下进刀的方向也是靠机械手柄来实现的,即由机械部分实现。

垂直刀架运动方向选择左右时,手柄打在行程开关BG24压合位置,垂直刀架运动方向选择上下时,手柄打在行程开关BG24释放位置★垂直刀架自动进给时,刀架的正向进给和反向退刀则是通过控制垂直刀架电动机正反转来实现。

●左侧刀架快速移动/自动进给切换机械手柄打向:自动进给位置时:行程开关BG22压合,常开触点闭合;快速移动位置时:行程开关BG22复位,常闭触点闭合;左侧刀架只能沿垂直方向上下运动。

●右侧刀架快速移动/自动进给切换机械手柄打向:自动进给位置时:行程开关BG23压合,常开触点闭合;快速移动位置时:行程开关BG23复位,常闭触点闭合;右侧刀架只能沿垂直方向上下运动。

垂直刀架、左侧刀架、右侧刀架快速移动与自动进给不能同时进行。

●刀架快速移动的条件:工作台处于静止状态,刀架自动进给手柄断开,刀架退刀电动机未动作。

此时按刀架快速移动按钮,电机正转,刀架快速移动,到达所需位置时,松开按钮,刀架快移过程结束。

刀架快速移动的正反方向由机械手柄来切换,快速移动时刀架电动机只能正转。