水吸收丙酮填料塔设计

水吸收丙酮填料塔设计完整版

水吸收丙酮填料塔设计 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】摘要空气-丙酮混合气填料吸收塔设计任务为用水吸收丙酮常压填料塔,即在常压下,从含丙酮%、相对湿度70%、温度35℃的混合气体中用25℃的吸收剂清水在填料吸收塔中吸收回收率为90%丙酮的单元操作。

设计主要包括设计方案的确定、填料选择、工艺计算等内容,其中整个工艺计算过程包括确定气液平衡关系、确定吸收剂用量及操作线方程、填料的选择、确定塔径及塔的流体力学性能计算、填料层高度计算、附属装置的选型以及管路及辅助设备的计算,在设计计算中采用物料衡算、亨利定律以及一些经验公式,该设计的成果有设计说明书和填料吸收塔的装配图及其附属装置图。

目录水吸收丙酮填料塔设计第一章任务及操作条件混合气(空气、丙酮蒸汽)处理量:3m h2200/进塔混合气含丙酮%(体积分数);相对湿度:70%;温度:35℃;进塔吸收剂(清水)的温度25℃;丙酮回收率:90%;操作压强:常压操作。

第二章设计方案的确定设计方案的内容2.1.1 流程方案的确定常用的吸收装置流程主要有逆流操作、并流操作、吸收及部分再循环操作、多塔串联操作、串联—并联操作,根据设计任务、工艺特点,结合各种流程的优缺点,采用常规逆流操作的流程,传质平均推动力大,传质速率快,分离效率高,吸收及利用率高。

2.1.2 设备方案的确定本设计要求的是选用填料吸收塔,填料塔是气液呈连续性接触的气液传质设备,它的结构和安装比板式塔简单。

它的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌或乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒在填料层上。

图常规逆流操作流程图流程布置吸收装置的流程布置是指气体和液体进出吸收塔的流向安排。

本设计采用的是逆流操作,即气相自塔底进入由塔顶排出,液相流向与之相反,自塔顶进入由塔底排出。

逆流操作时平均推动力大,吸收剂利用率高,分离程度高,完成一定分离任务所需传质面积小,工业上多采用逆流操作。

水吸收丙酮填料吸收塔课程设计

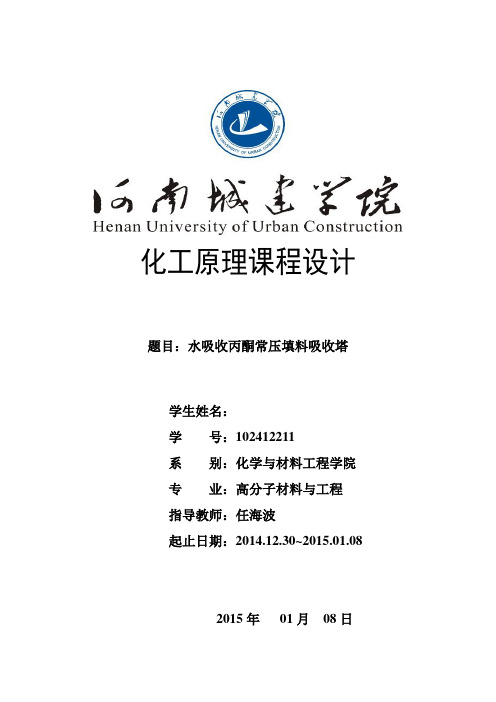

目录第1章概述 .................................................................................- 1 -1.1吸收塔的概述....................................................................... - 1 -1.2吸收设备的发展 .................................................................... - 1 -1.3吸收过程在工业生产上应用....................................................... - 2 - 第2章设计方案............................................................................- 3 -2.1设计任务 ............................................................................ - 3 -2.2吸收剂的选择....................................................................... - 3 -2.2吸收流程的确定 .................................................................... - 4 -2.3吸收塔设备的选择 ................................................................. - 5 -2.4吸收塔填料的选择 ................................................................. - 5 - 第3章吸收塔的工艺计算.................................................................- 9 -3.1基础物性数据....................................................................... - 9 -3.1.1液相物性数据................................................................ - 9 -3.1.2气相物性数据................................................................ - 9 -3.1.3气液相平衡数据 ........................................................... - 10 -3.2物料衡算 .......................................................................... - 10 -3.3填料塔的工艺尺寸的计算 ....................................................... - 11 -3.3.1塔径的计算 ................................................................ - 11 -3.3.2填料层高度计算 ........................................................... - 12 -3.4填料层压降的计算 ............................................................... - 14 - 第4章塔件及附属设备的计算 ......................................................... - 15 -4.1液体分布器的计算 ............................................................... - 15 -4.2填料塔附属高度的计算 .......................................................... - 15 -4.3填料支撑板........................................................................ - 16 -4.4填料压紧装置..................................................................... - 16 -4.5液气进出管的选择 ............................................................... - 17 -4.6液体除雾器........................................................................ - 17 -4.7筒体和封头的设计 ............................................................... - 18 -4.8人孔的设计........................................................................ - 19 -4.9法兰的设计........................................................................ - 19 - 第5章设计总结.......................................................................... - 21 -符号说明 ................................................................................... - 23 -参考文献 ................................................................................... - 23 -第1章概述1.1吸收塔的概述气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

水吸收丙酮填料塔设计

摘要空气-丙酮混合气填料吸收塔设计任务为用水吸收丙酮常压填料塔,即在常压下,从含丙酮1.82%、相对湿度70%、温度35℃的混合气体中用25℃的吸收剂清水在填料吸收塔中吸收回收率为90%丙酮的单元操作。

设计主要包括设计方案的确定、填料选择、工艺计算等内容,其中整个工艺计算过程包括确定气液平衡关系、确定吸收剂用量及操作线方程、填料的选择、确定塔径及塔的流体力学性能计算、填料层高度计算、附属装置的选型以及管路及辅助设备的计算,在设计计算中采用物料衡算、亨利定律以及一些经验公式,该设计的成果有设计说明书和填料吸收塔的装配图及其附属装置图。

目录摘要 (I)水吸收丙酮填料塔设计 (1)第一章任务及操作条件 (1)第二章设计方案的确定 (2)2.1 设计方案的内容 (2)2.1.1 流程方案的确定 (2)2.1.2 设备方案的确定 (2)2.2 流程布置 (3)2.3 收剂的选择 (3)2.4 操作温度和压力的确定 (3)第三章填料的选择 (4)3.1填料的种类和类型 (4)3.1.1 颗粒填料 (4)3.1.2 规整填料 (4)3.2 填料类型的选择 (4)3.3填料规格的选择 (5)3.4填料材质的选择 (5)第四章工艺计算 (6)4.1 物料计算 (6)4.1.1 进塔混合气中各组分的量 (6)4.1.2 混合气进出塔的摩尔组成 (6)4.1.3 混合气进出塔摩尔比组成 (7)4.1.4 出塔混合气量 (7)4.2气液平衡关系 (7)L (7)4.3 吸收剂(水)的用量sX (8)4.4 塔底吸收液浓度14.5 操作线 (8)4.6 塔径计算 (8)4.6.1采用Eckert通用关联图法计算泛点气速u (8)F4.6.2 操作气速的确定 (9)4.6.3 塔径的计算 (9)4.6.4 核算操作气速 (10)4.6.5 核算径比 (10)4.6.6 喷淋密度校核 (10)4.6.7 单位填料程压降(pZ)的校核 (10)4.7 填料层高度的确定 (11)4.7.1 传质单元高度OGH计算 (11)4.7.2 计算YK a (13)4.7.3 计算OGH (13)4.7.4 传质单元数OGN计算 (13)4.7.5 填料层高度z的计算 (14)4.7.6填料塔附属高度的计算 (14)第五章填料吸收塔的附属设备 (15)5.1 填料支承板 (15)5.2 填料压板和床层限制板 (15)5.3 气体进出口装置和排液装置 (15)5.4分布点密度及布液孔数的计算 (15)5.5塔底液体保持管高度的计算 (16)第六章辅助设备的选型 (18)6.1管径的计算 (18)参考文献 (19)附录 (20)附表 (21)致谢 (24)水吸收丙酮填料塔设计第一章任务及操作条件混合气(空气、丙酮蒸汽)处理量:3m h2200/进塔混合气含丙酮 1.82%(体积分数);相对湿度:70%;温度:35℃;进塔吸收剂(清水)的温度25℃;丙酮回收率:90%;操作压强:常压操作。

填料塔清水吸收丙酮设计结果一览表

填料塔清水吸收丙酮设计结果一览表摘要:一、引言二、填料塔清水吸收丙酮设计概述三、设计结果一览表1.设计流量2.填料塔直径与高度3.填料层高度4.丙酮吸收液的喷淋密度5.液气比6.塔内压力分布7.温度分布8.设备材质与防腐措施四、设计结果的分析和讨论五、结论正文:一、引言本文主要介绍填料塔清水吸收丙酮的设计结果。

通过本设计,旨在实现对丙酮废气的有效处理,达到环保要求。

二、填料塔清水吸收丙酮设计概述填料塔清水吸收丙酮设计采用喷淋吸收剂的方法,将废气中的丙酮通过与吸收剂的接触,转化为无害物质。

设计过程中,主要考虑了流量、塔直径与高度、填料层高度、喷淋密度、液气比等因素,以保证系统的高效运行。

三、设计结果一览表1.设计流量:根据生产需要和处理能力,确定设计流量为10000m/h。

2.填料塔直径与高度:结合塔内流体动力学特性,确定填料塔直径为2m,高度为20m。

3.填料层高度:根据填料塔直径和高度,以及填料特性,确定填料层高度为15m。

4.丙酮吸收液的喷淋密度:为保证吸收效果,确定喷淋密度为1.5kg/m·s。

5.液气比:根据丙酮与吸收剂的化学反应特性,确定液气比为3:1。

6.塔内压力分布:设计压力分布为0.1MPa,以满足设备运行要求。

7.温度分布:为保证吸收剂的稳定性和吸收效果,设计温度分布为常温。

8.设备材质与防腐措施:设备主要材质采用不锈钢,以抵抗丙酮废气的腐蚀性。

同时,采取喷涂防腐漆等措施,提高设备的使用寿命。

四、设计结果的分析和讨论本次设计结果满足生产需要和环保要求。

在实际运行中,可通过调节喷淋密度、液气比等参数,进一步提高吸收效果。

此外,需定期检查设备运行情况,及时更换损坏的部件,保证设备的稳定运行。

五、结论本文详细介绍了填料塔清水吸收丙酮的设计结果。

水吸收丙酮填料吸收塔课程设计报告书

目录目录 (I)第1章概述 (1)1.1吸收塔的概述 (1)1.2吸收设备的发展 (1)1.3吸收过程在工业生产上应用 (2)第2章设计方案 (3)2.1设计任务 (3)2.2吸收剂的选择 (4)2.3吸收流程的确定 (5)2.4吸收塔设备的选择 (6)2.5吸收塔填料的选择 (7)第3章吸收塔的工艺计算 (11)3.1基础物性数据 (11)3.1.1液相物性数据 (11)3.1.2气相物性数据 (12)3.1.3气液相平衡数据 (12)3.2物料衡算 (12)3.3填料塔的工艺尺寸的计算 (14)3.3.1塔径的计算 (14)3.3.2填料层高度计算 (15)3.4填料层压降的计算zz (17)第4章塔内件及附属设备的计算 (18)4.1液体分布器的计算 (18)4.2选用DN 2.5Φ32无缝钢管 (18)4.2.1填料塔附属高度的计算 (19)4.3填料支撑板 (20)4.4填料压紧装置 (21)4.5气进出管的选择 (21)4.6液体除雾器 (22)4.7筒体和封头的设计 (23)4.8手孔的设计 (25)4.9法兰的设计 (25)第5章设计总结 (27)符号说明 (29)参考文献: (32)致谢 (33)第1章概述1.1吸收塔的概述气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

实际生产中,吸收过程所用的吸收剂常需回收利用。

故一般来说,完整的吸收过程应包括吸收和解吸两部分。

在设计上应将两部分综合考虑,才能得到较为理想的设计结果。

作为吸收过程的工艺设计,其一般性问题是在给定混合气体处理量、混合气体组成、温度、压力以及分离要求的条件下,完成以下工作:(1)根据给定的分离任务,确定吸收方案;(2)根据流程进行过程的物料和热量衡算,确定工艺参数;(3)依据物料及热量衡算进行过程的设备选型或设备设计;(4)绘制工艺流程图及主要设备的工艺条件图;(5)编写工艺设计说明书。

环境工程原理课程设计 丙酮吸收填料塔要点

故35℃时丙酮在空气中的扩散系数为:

3.1.3

由 可知:

常压下25℃时丙酮在水中的亨利系数为:

相平衡常数为:

溶解度系数为:

3.2

进塔气相摩尔比为:

出塔气相摩尔比为:

进塔惰性气体流量为:

该过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即:

对于纯吸收过程,进塔液相组成为:

气体质量通量为

液膜吸收系数由下式[10]计算:

由 ,查附表3得

则

由 , ,得

则

由

由 ,得

设计取填料层高度为

查附表4,对于环矩鞍填料, ,

取 ,则

计算得填料层高度为 ,故不需分段。

3.

3.

采用Eckert通用关联图计算填料层压降。

横坐标为

查附表5得,

纵坐标为

查附图1得

填料层压降为

3.

泛点率介于50%~80%之间,合理。

表4-1支承板波形尺寸mm

波形

波形尺寸

t

192

注:尺寸b是塔中间支承板宽度,在塔边缘支承板的尺寸b将随塔径不同而异,左右不对称。H为波高,t为波矩。

4.4

本设计选用丝网床层限制板,重量约为 ,限制板的外径选用690mm。

4.5

(1)气体进出口管径计算

工业上,一般气体进料流速为10~20m/s,本设计取流速为15m/s。

由标准GB/T 8163-99,选用 无缝钢管。

塔径的计算:

塔径圆整,取

泛点率校核:

(在允许范围内)

填料规格校核:

液体喷淋密度校核:

取最小润湿速率为

由表2-1可知:

经以上校核可知,填料塔直径选用 合理。

【优秀毕设】水吸收丙酮填料吸收塔的设计

吉林化工学院化工原理课程设计题目水吸收丙酮填料吸收塔的设计教学院化工与生物技术学院专业班级生工1101学生姓名学生学号 ********指导教师张卫华2013年12月 19 日课程设计任务书1、设计题目:水吸收丙酮过程填料吸收塔的设计;试设计一座填料吸收塔,用于脱除混于空气中的丙酮气体。

混合气体的处理量为1550(m3/h),其中含空气为96%,丙酮气为4%(mol分数),要求丙酮回收率为98%(mol分数),采用清水进行吸收,吸收剂的用量为最小用量的 1.5倍。

(25C°下该系统的平衡关系为y=1.75x)2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=25℃(3)填料类型及规格自选。

3、设计任务:完成吸收工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (III)第1章绪论 (1)1.1 吸收技术概况 (1)1.2吸收设备的发展 (1)1.3 吸收在工业生产中的应用 (7)1.3.1 吸收的应用 (7)1.3.2 塔设备在化工生产中的作用和地位 (8)1.3.3化工生产对塔设备的要求 (8)第2章设计方案 (9)2.1吸收剂的选择.............................................................102. 2吸收工艺流程的确 (11)2.2.1吸收工艺流..........................................................112.2.2吸收工艺流程图及工艺过程说明........................................122.3吸收塔设备及填料的选择 (12)2.3.1吸收塔的设备选择....................................................122.3.2填料的选择..........................................................132.4操作参数的选择 (14)2.4.1操作温度的选择 (14)2.4.2操作压力的选择 (14)第3章吸收塔的工艺计算 (15)3.1基础物性数据 (15)3.1.1液相物性数据 (15)3.1.2气相物性数据 (15)3.2物料衡算 (16)3.3填料塔的工艺尺寸的计算 (16)3.3.1塔径的计算 (16)3.3.2泛点率校核 (17)3.3.3填料规格校核 (17)3.3.4液体喷淋密度校核 (17)3.4填料塔填料高度计算 (18)3.4.1传质单元高度计算 (18)3.4.2传质单元数的计算 (19)3.4.3填料层高度的计算 (20)3.5填料塔附属高度计算 (20)3.6液体分布器计算和再分布器的选择和计算 (20)3.6.1液体分布器 (20)3.6.2布液孔数 (21)3.6.3 液体保持管高度 (22)3.7其他附属塔内件的选择 (22)3.7.1液体分布器 (23)3.7.2液体再分布器 (23)3.7.3填料支承板 (24)3.7.4填料压板与床层限制板 (24)3.7.5气体进出口装置与排液装置 (24)3.8吸收塔的流体力学参数的计算 (25)3.8.1吸收塔的压力降 (25)3.8.2吸收塔的泛点率 (27)3.8.3气体动能因子 (27)3.9附属设备的计算与选择 (27)3.9.1离心泵的选择与计算 (27)3.9.2进出管工艺尺寸的计算举例 (28)工艺设计计算结果汇总与主要符号说明 (29)对设计过程的评述和有关问题的讨论 (32)参考文献.......................................................... 错误!未定义书签。

清水吸收丙酮填料塔的设计完整版

清水吸收丙酮填料塔的设计HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力 kPa(2)操作温度 25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

?填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

?本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以清水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

清水吸收丙酮填料塔的设计

《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力101.6 kPa(2)操作温度25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言 (1)第1章填料塔主体设计方案的确定 (2)1.1 装置流程的确定 (2)1.2 吸收剂的选择 (2)1.3 操作温度与压力的确定 (2)1.4 填料的类型与选择 (2)第2章基础物性数据与物料衡算 (2)2.1 基础物性衡算 (3)2.1.1 液相物性数据 (3)2.1.2 气相物性数据 (3)2.1.3 气液相平衡数据 (4)2.2 物料衡算 (4)第3章填料塔的工艺尺寸计算 (5)3.1 塔径的计算 (5)3.2 泛点率的校核 (6)3.3 填料规格校核 (7)3.4 液体喷淋密度校核 (7)3.5 填料塔填料高度的计算 (7)3.5.1 传质单元数的计算 (7)3.5.2 传质单元高度的计算 (8)3.5.3 填料层高度的计算 (9)3.6 填料塔附属高度的计算 (10)3.7 填料层压降的计算 (10)第4章填料塔附件的选择与计算 (11)4.1 液体分布器简要设计 (11)4.1.1 液体分布器的选型 (11)4.1.2 分布点密度计算 (11)4.1.3 布液计算 (12)4.2 液体收集及分布装置 (12)4.3 气体分布装置 (13)4.4 除沫装置 (14)4.5 填料支承及压紧装置 (14)4.5.1 填料支承装置 (14)4.5.2 填料限定装置 (14)4.6 裙座 (14)4.7 人孔 (15)第5章填料塔的流体力学参数计算 (15)5.1 吸收塔主要接管的计算 (15)5.1.1 液体进料管的计算 (15)5.1.2 气体进料管的计算 (16)5.2 离心泵和风机的计算与选型 (16)5.2.1 离心泵的计算与选型 (16)5.2.2 风机的计算与选取 (18)设计参数一览表 (20)对设计过程的评述和有关问题的讨论 (24)参考文献 (25)前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

齐大化工原理课程设计水吸收丙酮填料吸收塔设计

齐齐哈尔大学化工原理课程设计题目水吸收丙酮填料吸收塔设计学院化学与化学工程学院专业班级制药工程学生姓名指导教师成绩年月日摘要吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

本次设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、设备的结构设计和工艺尺寸的设计计算,工艺流程图,主要设备的工艺条件图等内容。

关键词:水;填料塔;吸收;丙酮;低浓度AbstractAbsorption is the unit operation Of using mixed gas in the liquid component in the solubility of isolated differences to a gaseous mixture of homogeneous . In the production ,it is being used in producing of chemical raw materials, gas purification and recycling of useful components and so on.The absorption chamber was mad that the fluid assumes the continuous contact the gas fluid mass transfer equipment. On base plate's padding has entire builds with the chaotic pile of two ways. The padding level's place above has the liquid to distribute the installment, thus causes the liquid to spray evenly on the padding level.The chemical principle curriculum project's goal is to use the padding absorption tower according to the design requirements method processing to include the acetone mixture. In the design, mainly by the water absorption mixture air's in acetone, under the operating condition which assigns to the padding absorption tower carries on the material balance. This design including design proposal selection, major installation's technological design , equipment's structural design and craft size design calculation, flow chart, major installation's contents and so on technological conditions chart.Key words:Water;Absorption chamber;Absorption;Acetone;Low concentration目录摘要.......................................................................................................................................... Abstract ........................................................................................................................................ 第1章绪论.......................................................................................................................... - 0 -1.1 吸收技术概况................................................... - 0 -1.2 吸收设备的发展................................................. - 1 -1.3 吸收在工业生产中的应用......................................... - 3 -1.3.1 吸收的应用................................................ - 3 -1.3.2 塔设备在化工生产中的作用和地位............................ - 3 -1.3.3 化工生产对塔设备的要求.................................... - 4 - 第2章设计方案................................................................................................................ - 6 -2.1 吸收剂的选择................................................... - 6 -2.2 吸收工艺流程确定............................................... - 7 -2.3 吸收塔设备及填料选择........................................... - 7 -2.3.1 吸收塔的设备选择.......................................... - 8 -2.3.2 填料的选择................................................ - 8 -2.4 操作参数的选择................................................ - 10 -2.4.1 操作温度的选择........................................... - 10 -2.4.2 操作压力的选择........................................... - 10 - 第3章吸收塔的工艺计算.............................................................................................. - 11 -3.1 基础物性数据.................................................. - 11 -3.1.1 液相物性数据............................................. - 11 -3.1.2 气相物性数据............................................. - 11 -3.1.3 气液相平衡数据........................................... - 11 -3.1.4 物料衡算................................................. - 12 -3.2 填料塔的工艺尺寸的计算................................................................................. - 12 -3.2.1 塔径的计算............................................... - 13 -3.2.2 泛点率校核............................................... - 14 -3.2.3 填料规格核算............................................. - 14 -3.2.4 液体喷淋密度校核......................................... - 14 -3.3 填料塔填料高度计算............................................ - 14 -3.3.1 传质单元高度计算......................................... - 14 -3.3.2 传质单元数的计算......................................... - 16 -3.3.3 填料层高度的计算......................................... - 17 -3.3.4 填料塔附属高度计算....................................... - 17 -3.4 填料层压降计算................................................ - 18 -3.4.1 填料层压降............................................... - 18 -3.4.2 气体进出管压降........................................... - 20 -3.4.3 其他塔内件压降及总压降................................... - 20 -3.5 进出管工艺尺寸计算............................................ - 21 -3.5.1 液体进出料管................................................ - 21 -3.5.2 气体进出料管............................................. - 21 -3.6 液体分布器.................................................... - 22 -3.7 其他附属塔内件的选择.......................................... - 22 -3.7.1 填料支承板的选择......................................... - 22 -3.7.2 除沫器的选择............................................. - 23 - 工艺设计计算结果汇总................................................... - 24 -设计总结............................................................... - 25 -参考文献............................................................... - 26 -致谢............................................................... - 27 -第1章绪论1.1 吸收技术概况在化工生产中,经常要处理各种原料、中间产物、粗产品。

水吸收丙酮—空气常压填料-吸收塔的设计

化工原理课程设计题目:水吸收丙酮常压填料吸收塔学生姓名:学号:*********系别:化学与材料工程学院专业:高分子材料与工程指导教师:***起止日期:2014.12.30~2015.01.082015年01月08日目录概述及设计方案简介 (2)一、设计任务书及操作条件 (7)二、设计条件及主要物性参数 (8)三、设计方案的确定 (9)四、物料计算 (10)五、热量衡算 (12)六、气液平衡曲线 (14)七、吸收剂(水)的用量Ls (15)八、塔底吸收液浓度X1 (16)九、操作线方程 (17)十、塔径计算 (18)十一、填料层高度计算 (21)十二、填科层压降计算 (26)十三、液体分布器简要设计 (27)十四、填料吸收塔的辅助设备及选型 (27)十五、填料塔的设计结果概要 (29)十六、课程设计总结 (30)十七、设计一览表十八、主要符号说明 (31)十九、参考文献 (32)二十、附图(工艺流程图、主体设备设计条件图) (33)概述及设计方案简介一、介绍在化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

其作用实现气—液相或液—液相之间的充分接触,从而达到相际间进行传质及传热的过程。

它广泛用于蒸馏、吸收、萃取、等单元操作,随着石油、化工的迅速发展,塔设备的合理造型设计将越来越受到关注和重视。

塔设备有板式塔和填料塔两种形式,下面我们就填料塔展开叙述。

填料塔的基本特点是结构简单,压力降小,传质效率高,便于采用耐腐蚀材料制造等,对于热敏性及容易发泡的物料,更显出其优越性。

过去,填料塔多推荐用于0.6~0.7m以下的塔径。

近年来,随着高效新型填料和其他高性能塔内件的开发,以及人们对填料流体力学、放大效应及传质机理的深入研究,使填料塔技术得到了迅速发展。

气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用气体混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

水-丙酮吸收塔设计

水-丙酮吸收塔设计•相关推荐水-丙酮吸收塔设计化工原理课程设计说明书参考设计任务书............................................ 摘要 ................................................ 第1章绪论 .........................................1.1吸收技术概况 .............................................1.2吸收设备的发展 ........................................... 1.3吸收在工业生产中的应用 ...................................第2章设计方案 ......................................2.1吸收剂的选择 ............................................. 2.2吸收流程的选择........................................... 2.3吸收塔设备及填料的选择 ................................... 2.4吸收剂再生方法的选择 .....................................2.5操作参数的选择 ...........................................第3章吸收塔的工艺计算 ..............................3.1基础物性数据 .............................................3.1.1液相物性数据....................................... 3.1.2气相物性数据 ....................................... 3.1.3气液相平衡数据 .....................................3.2物料衡算 ................................................. 3.3 填料塔的工艺尺寸的计算 ..................................3.3.1塔经的计算 ......................................... 3.4填料塔填料层高度的计算 ...................................3.4.1传质单元高度计算 ................................... 3.4.2传质单元数的计算 ................................... 5.2.3填料层高度 ......................................... 3.5塔附属高度的计算......................................... 3.6液体分布器的计算 .........................................3.6.1液体分布器......................................... 3.6.2布液孔数........................................... 3.6.3塔底液体保持管高度 ................................. 3.7其它附属塔内件选择 .......................................3.8吸收塔的流体力学参数计算 .................................3.8.1吸收塔的压力降 ..................................... 3.8.2吸收塔的泛点率 ..................................... 3.8.3气体动能因子 .......................................3.9附属设备的计算与选择.吉林化工学院化工原理课程设计工艺设计计算结果汇总与主要符号说明 ..................... 讨论主要参考文献 .......................................... 附录 ................................................ 结束语 ................................................摘要气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

水吸收丙酮的填料塔设计

江苏大学京江学院填料吸收塔课程设计说明书专业班级姓名班级序号指导老师日期成绩目录前言 (2)水吸收丙酮填料塔设计 (2)一任务及操作条件 (2)二吸收工艺流程的确定 (2)三物料计算 (3)四热量衡算 (4)五气液平衡曲线 (5)六吸收剂(水)的用量Ls (5)七塔底吸收液浓度X1 (6)八操作线 (6)九塔径计算 (6)十填料层高度计算 (9)十一填科层压降计算 (13)十二填料吸收塔的附属设备 (13)十三课程设计总结 (15)十四主要符号说明 (16)十五参考文献 (17)十六附图 (18)前言塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的形式,可以分为填料塔和板式塔。

板式塔属于逐级接触逆流操作,填料塔属于微分接触操作。

工业上对塔设备的主要要求:(1)生产能力大(2)分离效率高(3)操作弹性大(4)气体阻力小结构简单、设备取材面广等。

塔型的合理选择是做好塔设备设计的首要环节,选择时应考虑物料的性质、操作的条件、塔设备的性能以及塔设备的制造、安装、运转和维修等方面的因素。

板式塔的研究起步较早,具有结构简单、造价较低、适应性强、易于放大等特点。

填料塔由填料、塔内件及筒体构成。

填料分规整填料和散装填料两大类。

塔内件有不同形式的液体分布装置、填料固定装置或填料压紧装置、填料支承装置、液体收集再分布装置及气体分布装置等。

与板式塔相比,新型的填料塔性能具有如下特点:生产能力大、分离效率高、压力降小、操作弹性大、持液量小等优点。

水吸收丙酮填料塔设计一任务及操作条件①混合气(空气、丙酮蒸汽)处理量:80003/m h。

②进塔混合气含丙酮15%(体积分数);相对湿度:70%;温度:25℃;③进塔吸收剂(清水)的温度25℃;④丙酮回收率:95%;⑤操作压力为常压。

二吸收工艺流程的确定采用常规逆流操作流程.流程如下。

三 物料计算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故: 混合气量= 8000(273/273+25)×122.4= 327.18kmol /h 混合气中丙酮量=327.18×0.15=49.08 kmol /h = 49.08×327.18=16058kg /h查附录,25℃饱和水蒸气压强为3168.4Pa ,则相对湿度为70%的混合 气中含水蒸气量=4.31687.0103.1017.04.31683⨯⨯⨯-=0.0224 kmol (水气)/ kmol (空气十丙酮)混合气中水蒸气含量=0224.010224.018.327+⨯=7.17kmol /h (《化工单元操作及设备》P18916-23)=7.17×18=129.03kg /h混合气中空气量=327.18-49.08-7.17=270.93kmol /h=270.93×29=7856.97kg /h(2).混合气进出塔的(物质的量)成 1y =0.15,则2y =)95.01(08.4917.793.270)95.01(08.49-⨯++-⨯=0.0087(3).混合气进出塔(物质的量比)组成 若将空气与水蒸气视为惰气,则 惰气量=270.93十7.17=278.1kmol /h =7856.93+129.03=7985.96kg /hY 1=1.27808.49=0.176kmol(丙酮)/kmol(惰气) Y 2=1.278)95.01(08.49-=0.0088kmol(丙酮)/kmol(惰气)(4).出塔混合气量出塔混合气量=278.1+49.08×0.05=280.55kmol/h =7985.96+16058×0.05=8788.86kg/h 四 热量衡算热量衡算为计算液相温度的变化以判明是否为等温吸收过程。

清水吸收丙酮填料塔的设计完整版

清水吸收丙酮填料塔的设计HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力 kPa(2)操作温度 25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

?填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

?本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以清水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

水吸收丙酮填料塔设计说明书

第一章绪论 (3)1.1课程设计的目的 (3)1.2课程设计的要求 (3)1.3课程设计的内容 (3)1.4课程设计的步骤 (3)第二章塔体的机械设计 (4)2.1设计条件 (4)2.2按计算压力计算塔体与封头厚度 (4)2.2.1.塔体厚度计算: (4)2.2.2.封头厚度计算 (4)2.3塔设备的质量载荷计算 (4)2.3.1筒体圆筒、封头和裙座质量 (5)2.3.2塔内构件质量 (5)2.3.3保温层质量 (5)2.3.4平台扶梯质量 (5)2.3.5操作时物料质量 (5)2.3.6附件质量 (5)2.3.7充水质量 (6)2.4风载荷与风弯矩计算 (6)2.4.1风载荷计算 (6)2.4.2风弯矩计算 (7)2.5塔器的基本自振周期计算 (8)2.6地震弯矩计算 (8)2.7各种载荷引起的轴向应力 (9)2.7.1计算压力引起的轴向拉应力 (9)2.7.2操作质量引起的轴向压应力 (9)2.7.3最大弯矩引起的轴向应力 (10)2.8塔体与裙座危险截面的强度与稳定校核 (10)2.8.1塔体的最大组合轴向拉应力校核 (11)2.8.2塔体与裙座的稳定校核 (11)2.9塔体水压试验 (12)2.10水压试验时应力校核 (13)2.10.1筒体环向应力校核 (13)2.10.2最大组合轴向拉应力校核 (13)2.10.3最大组合轴向压应力校核 (13)2.11基础环设计 (13)2.11.1基础环尺寸 (13)2.11.2基础环的应力校核 (14)2.11.3基础环的厚度 (14)2.12地脚螺栓计算 (14)2.12.1地脚螺栓承受的最大拉应力 (14)2.12.2地脚螺栓的螺纹小径 (15)第3章塔结构设计 (16)3.1 塔体 (16)3.2 填料 (16)3.3塔设备附件 (16)3.3.1接管 (16)3.3.2 吊柱 (16)3.3.3 裙式支座 (16)结论与心得体会 (17)参考文献: (18)第一章绪论1.1课程设计的目的(1)把化工工艺与化工机械设计结合起来,巩固和强化有关机械课程的基本理论和知识基本知识。

化工原理课程设计 水吸收丙酮填料塔设计

目录概述 (2)一设计任务及操作条件 (2)二设计方案的确定 (3)三物料计算 (3)四热量衡算 (4)五气液平衡曲线 (5)六吸收剂(水)的用量Ls (6) (6)七塔底吸收液浓度X1八操作线 (6)九塔径计算 (6)十填料层高度计算 (9)十一填科层压降计算 (13)十二填料吸收塔的附属设备 (13)十三填料塔的设计结果概要 (15)十四主要符号说明 (16)十五参考文献 (17)十六课程设计总结 (18)1概述在化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

其作用实现气—液相或液—液相之间的充分接触,从而达到相际间进行传质及传热的过程。

它广泛用于蒸馏、吸收、萃取、等单元操作,随着石油、化工的迅速发展,塔设备的合理造型设计将越来越受到关注和重视。

塔设备有板式塔和填料塔两种形式,下面我们就填料塔展开叙述。

填料塔的基本特点是结构简单,压力降小,传质效率高,便于采用耐腐蚀材料制造等,对于热敏性及容易发泡的物料,更显出其优越性。

过去,填料塔多推荐用于0.6∽0.7m以下的塔径。

近年来,随着高效新型填料和其他高性能塔内件的开发,以及人们对填料流体力学、放大效应及传质机理的深入研究,使填料塔技术得到了迅速发展。

气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用气体混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

板式塔和填料塔都可用于吸收过程,此次设计用填料塔作为吸收的主设备。

水吸收丙酮填料塔设计2一设计任务和操作条件○1混合气(空气、丙酮蒸气)处理量1500m³∕h;○2进塔混合气含丙酮体积分数1.82%;相对湿度70%;温度35℃;○3进塔吸收剂(清水)的温度为25℃;○4丙酮回收率90%;○5操作压力为常压。

二设计方案的确定(1)吸收工艺流程采用常规逆流操作流程.流程如下:流程说明:混合气体进入吸收塔,与水逆流接触后,得到净化气排放;吸收丙酮后的水,经取样计算其组分的量,若其值符合国家废水排放标准,则直接排入地沟,若不符合,待处理之后再排入地沟。

水吸收丙酮填料吸收塔的设计

吉林化工学院化工原理课程设计题目水吸收丙酮填料吸收塔的设计教学院化工与生物技术学院专业班级生工1101学生姓名学生学号 11130117指导教师张卫华2013年12月 19 日课程设计任务书1、设计题目:水吸收丙酮过程填料吸收塔的设计;试设计一座填料吸收塔,用于脱除混于空气中的丙酮气体。

混合气体的处理量为1550(m3/h),其中含空气为96%,丙酮气为4%(mol分数),要求丙酮回收率为98%(mol分数),采用清水进行吸收,吸收剂的用量为最小用量的 1.5倍。

(25C°下该系统的平衡关系为y=1.75x)2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=25℃(3)填料类型及规格自选。

3、设计任务:完成吸收工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (III)第1章绪论 (1)1.1 吸收技术概况 (1)1.2吸收设备的发展 (1)1.3 吸收在工业生产中的应用 (7)1.3.1 吸收的应用 (7)1.3.2 塔设备在化工生产中的作用和地位 (8)1.3.3化工生产对塔设备的要求 (8)第2章设计方案 (10)2.1吸收剂的选择.............................................................102. 2吸收工艺流程的确 (11)2.2.1吸收工艺流..........................................................112.2.2吸收工艺流程图及工艺过程说明........................................122.3吸收塔设备及填料的选择 (12)2.3.1吸收塔的设备选择....................................................122.3.2填料的选择..........................................................132.4操作参数的选择 (14)2.4.1操作温度的选择 (14)2.4.2操作压力的选择 (14)第3章吸收塔的工艺计算 (15)3.1基础物性数据 (15)3.1.1液相物性数据 (15)3.1.2气相物性数据 (15)3.2物料衡算 (16)3.3填料塔的工艺尺寸的计算 (16)3.3.1塔径的计算 (16)3.3.2泛点率校核 (17)3.3.3填料规格校核 (17)3.3.4液体喷淋密度校核 (17)3.4填料塔填料高度计算 (18)3.4.1传质单元高度计算 (18)3.4.2传质单元数的计算 (19)3.4.3填料层高度的计算 (20)3.5填料塔附属高度计算 (20)3.6液体分布器计算和再分布器的选择和计算 (20)3.6.1液体分布器 (20)3.6.2布液孔数 (21)3.6.3 液体保持管高度 (22)3.7其他附属塔内件的选择 (22)3.7.1液体分布器 (23)3.7.2液体再分布器 (23)3.7.3填料支承板 (24)3.7.4填料压板与床层限制板 (24)3.7.5气体进出口装置与排液装置 (24)3.8吸收塔的流体力学参数的计算 (25)3.8.1吸收塔的压力降 (25)3.8.2吸收塔的泛点率 (27)3.8.3气体动能因子 (27)3.9附属设备的计算与选择 (27)3.9.1离心泵的选择与计算 (27)3.9.2进出管工艺尺寸的计算举例 (28)工艺设计计算结果汇总与主要符号说明 (29)对设计过程的评述和有关问题的讨论 (32)参考文献.......................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要空气-丙酮混合气填料吸收塔设计任务为用水吸收丙酮常压填料塔,即在常压下,从含丙酮1.82%、相对湿度70%、温度35℃的混合气体中用25℃的吸收剂清水在填料吸收塔中吸收回收率为90%丙酮的单元操作。

设计主要包括设计方案的确定、填料选择、工艺计算等内容,其中整个工艺计算过程包括确定气液平衡关系、确定吸收剂用量及操作线方程、填料的选择、确定塔径及塔的流体力学性能计算、填料层高度计算、附属装置的选型以及管路及辅助设备的计算,在设计计算中采用物料衡算、亨利定律以及一些经验公式,该设计的成果有设计说明书和填料吸收塔的装配图及其附属装置图。

目录摘要 (I)水吸收丙酮填料塔设计 (1)第一章任务及操作条件 (1)第二章设计方案的确定 (2)2.1 设计方案的内容 (2)2.1.1 流程方案的确定 (2)2.1.2 设备方案的确定 (2)2.2 流程布置 (3)2.3 收剂的选择 (3)2.4 操作温度和压力的确定 (3)第三章填料的选择 (4)3.1填料的种类和类型 (4)3.1.1 颗粒填料 (4)3.1.2 规整填料 (4)3.2 填料类型的选择 (4)3.3填料规格的选择 (5)3.4填料材质的选择 (5)第四章工艺计算 (6)4.1 物料计算 (6)4.1.1 进塔混合气中各组分的量 (6)4.1.2 混合气进出塔的摩尔组成 (6)4.1.3 混合气进出塔摩尔比组成 (7)4.1.4 出塔混合气量 (7)4.2气液平衡关系 (7)L (7)4.3 吸收剂(水)的用量sX (8)4.4 塔底吸收液浓度14.5 操作线 (8)4.6 塔径计算 (8)4.6.1采用Eckert通用关联图法计算泛点气速u (8)F4.6.2 操作气速的确定 (9)4.6.3 塔径的计算 (9)4.6.4 核算操作气速 (10)4.6.5 核算径比 (10)4.6.6 喷淋密度校核 (10)4.6.7 单位填料程压降(pZ)的校核 (10)4.7 填料层高度的确定 (11)4.7.1 传质单元高度OGH计算 (11)4.7.2 计算YK a (13)4.7.3 计算OGH (13)4.7.4 传质单元数OGN计算 (13)4.7.5 填料层高度z的计算 (14)4.7.6填料塔附属高度的计算 (14)第五章填料吸收塔的附属设备 (15)5.1 填料支承板 (15)5.2 填料压板和床层限制板 (15)5.3 气体进出口装置和排液装置 (15)5.4分布点密度及布液孔数的计算 (15)5.5塔底液体保持管高度的计算 (16)第六章辅助设备的选型 (18)6.1管径的计算 (18)参考文献 (19)附录 (20)附表 (21)致谢 (24)水吸收丙酮填料塔设计第一章任务及操作条件混合气(空气、丙酮蒸汽)处理量:3m h2200/进塔混合气含丙酮 1.82%(体积分数);相对湿度:70%;温度:35℃;进塔吸收剂(清水)的温度25℃;丙酮回收率:90%;操作压强:常压操作。

第二章设计方案的确定2.1 设计方案的内容2.1.1 流程方案的确定常用的吸收装置流程主要有逆流操作、并流操作、吸收及部分再循环操作、多塔串联操作、串联—并联操作,根据设计任务、工艺特点,结合各种流程的优缺点,采用常规逆流操作的流程,传质平均推动力大,传质速率快,分离效率高,吸收及利用率高。

2.1.2 设备方案的确定本设计要求的是选用填料吸收塔,填料塔是气液呈连续性接触的气液传质设备,它的结构和安装比板式塔简单。

它的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌或乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒在填料层上。

图1.1 常规逆流操作流程图2.2 流程布置吸收装置的流程布置是指气体和液体进出吸收塔的流向安排。

本设计采用的是逆流操作,即气相自塔底进入由塔顶排出,液相流向与之相反,自塔顶进入由塔底排出。

逆流操作时平均推动力大,吸收剂利用率高,分离程度高,完成一定分离任务所需传质面积小,工业上多采用逆流操作。

2.3 收剂的选择吸收剂性能的优劣是决定吸收操作效果的关键之一,吸收剂的选择应考虑以下几方面:(1)溶解度: 吸收剂对溶质的溶解度要大,以提高吸收速率并减少吸收剂的用量。

(2)选择性: 吸收剂对溶质组分有良好的溶解能力,对其他组分不吸收或甚微。

(3)挥发度:操作温度下吸收剂的蒸汽压要低,以减少吸收和再生过程中的挥发损失。

(4)粘度: 吸收剂在操作温度下粘度要低,流动性要好,以提高传质和传热速率。

(5)其他:所选用的吸收剂尽量要无毒性、无腐蚀性、不易爆易燃、不发泡、冰点低、廉价易得及化学性质稳定一般来说,任何一种吸收剂都难以满足以上所有要求,选用是要针对具体情况和主要因素,既考虑工艺要求又兼顾到经济合理性。

2.4 操作温度和压力的确定(1) 温度: 低温利于吸收,但温度的底限应由吸收系统决定,本设计温度选25℃(2) 压力:加压利于吸收,但压力升高操作费用、能耗增加,需综合考虑,本设计采用常压。

第三章填料的选择3.1填料的种类和类型工业上填料按形状和结构可分为散装填料和规整填料两类:3.1.1 颗粒填料以随机的方式堆积在塔内,以下是几种典型的散装填料:拉西环填料最早的工业填料,但因性能较差,目前工业上已经很少使用鲍尔环填料是在拉西环基础上的改进,利用率有了很大提高阶梯环填料对鲍尔环的改进,为目前所使用的环形填料最为优良的一种弧鞍填料一般采用瓷质材料,易碎,工业中不常用环矩鞍填料集环型与鞍型优点,是工业应用最广的一种金属散装填料3.1.2 规整填料以一定的几何形状,整齐堆砌,工业用多为波纹填料,其优点是结构紧凑、传质效率高、处理量大,但不易处理粘度大或有悬浮物的物料,且造价高。

3.2 填料类型的选择根据分离工艺的要求,考虑以下因素:(1)传质效率在满足工艺条件的前提下,选用传质效率高,即HETP(或HTU)低的填料。

(2)通量保证较高的传质传质效率前提下,选用有较高泛点或气相动能因子的填料。

(3)填料层压降压降越小,动力耗费越少,操作费用越小。

(4)操作性能填料具有较大操作弹性,且具有一定的抗污堵、抗热敏能力等。

3.3填料规格的选择(1)散装填料 常用主要有N D 16、N D 25、N D 38、N D 50、N D 76等几种规格。

一般推荐: D ≤300时,选25mm 的填料;300900mm D mm ≤≤时,选25—38mm 的填料;900D mm ≥时,选用5070mm -的填料,但一般大塔中常用50mm 的填料。

(2)规整填料 从分离要求、通量要求、场地条件、物料性质及设备投资、操作费用等方面综合考虑,既考虑工艺要求又兼顾到经济合理性。

3.4填料材质的选择(1)陶瓷 具有耐腐性及耐热性,但质脆、易碎,不宜高冲击强度下使用。

(2)金属 碳钢对低腐蚀无腐蚀物系优先考虑,不锈钢耐Cl -以外物系腐蚀,特种合金钢价格高,只在特殊条件下使用(3)塑料 主要包括PP(聚丙烯)、PE(聚乙烯)、 PVC(聚氯乙烯)等,一般采用PP(聚丙烯)材质。

塑料耐腐蚀性、耐低热性好,但具有冷脆性,表面润湿性较差。

一般讲,操作温度较高但无显著腐蚀性时,选用金属填料;温度较低选用塑料填料;物系具有腐蚀性、操作温度高,宜采用陶瓷填料。

由于本设计操作温度较低且无腐蚀性,压强采用常压,所以选用塑料填料。

第四章 工艺计算4.1 物料计算4.1.1 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故:混合气量 n =2731220087.05/2733522.4kmol h ⎛⎫⨯= ⎪+⎝⎭ 混合气中丙酮量n 87.050.0182⨯==1.58kmol/hm 1.585891.64(kg h)⨯==/ 查化工原理附录,35℃饱和水蒸气压强为56234Pa .,则每kmoI 相对湿度为70%的混合气中含水蒸气量为:n =()4.56237.0103.1017.04.56233⨯-⨯⨯ =0.0404kmol (水汽)/kmol (空气+丙酮)混合气中水蒸气的含量= 87.050.0404 3.38/10.0404kmol h ⨯=+ m 3.381860.84kg h ⨯==/混合气中空气量n 87.05 1.58 3.3882.09kmol h =一一=/ m 82.09292474.24(kg h)⨯==/4.1.2 混合气进出塔的摩尔组成120.01821.58(10.9)0.0017487.05 3.38 1.58(10.9)y y =⨯-==++⨯-4.1.3 混合气进出塔摩尔比组成若将空气与水蒸气视为惰气,则惰气量n 87.05 3.3890.43kmol h +==/m 2380.682.092462.69kg h +==/1 1.580.017590.43Y kmol == 丙酮/kmol 惰气2 1.58(10.9)0.0017590.43Y ⨯-== kmol 丙酮/kmol 惰气4.1.4 出塔混合气量出塔混合气量n 90.43 1.5810.990.59kmol h =+-=()/ m 2462.6991.642554.33kg /h =+=4.2气液平衡关系当x <0.1,t =15~45℃时,丙酮溶于水其亨利常数E 可用下式计算: 1gE =9.171一[2040/(t 十273)]液相温度 t = 25℃时 E=211.54 kPa211.54 2.088101.3E m P === H=s EM ρ= 996.7211.5418⨯=0.262 该系统的相平衡关系可以表示为y*mX 2.088X ==4.3 吸收剂(水)的用量s L最小吸收剂用量 2121min X X Y Y V L --=⎪⎭⎫ ⎝⎛* *110.01750.008382.088Y X m === 02=X min0.01750.00175 1.87950.008380L V -⎛⎫== ⎪-⎝⎭min 1.879590.43169.96L =⨯=kmol h /一般,根据生产经验,吸收剂的用量L=(1.1—2.0)min L ,故取安全系数为1.5,则L=1.5min L = 1.5169.96254.94⨯= kmol /h=4588.9kg/h4.4 塔底吸收液浓度1X依物料衡算式:1212()()V Y Y L X X -=-1221VY VY LX X L -+=90.430.017590.430.001750.00558254.94⨯-⨯==4.5 操作线依操作线方程式: 22254.940.0017590.43L L Y X Y X X V V ⎛⎫=+-=+ ⎪⎝⎭ 所以Y 2.819 X 0.00175=+4.6 塔径计算塔底气液负荷大,依塔底条件(混合气35℃),101.3kPa ,吸收液25℃计算D =u =(0.6~~0.8)F u4.6.1采用Eckert 通用关联图法计算泛点气速F u 4.6.1.1 有关数据计算塔底混合气流量L W =2380.691.6482.092554.33kg h ++=/ 吸收液流量 V W =4588.9kg/h +1.58⨯0.9⨯58=4671.4进塔混合气密度G ρ=352732734.2229+⨯=1.148 kg /3m (混合气浓度低,可近似视为空气密度)查化工原理附录 吸收液密度L ρ=996.7kg /3m 吸收液黏度L μ=0.8543mPa.s经比较,选D=50mm 塑料鲍尔环(米字筋)。