圆盘剪地设计与全参数选择

第八章-剪切机-飞剪-斜刃剪-圆盘剪

图解法求曲柄转角与刀片行程相对压入深度关系

∵ ABC 与 0AG 相似 ∴ AB AC

AC zi ,0G h0

0 A

,取0A 1 ,

0G

得出:

AB

zi h0

i

23

• 曲线横座标为曲柄转角,纵座标为刀片行程; 根据剪切 机构尺寸可作出其关系曲线。

• 作出五个等距的同心圆。

教材262-265所示为部份钢种的τ—ε曲线。

15

16

2、最大剪切力Pmax 可按以下公式计算:

Pmax=KτmaxFmax

(8-13)

K为考虑刀片磨钝、刀片间隙增大而使剪切力增大 的系数。根据不同的剪切机的剪切能力,K=1.1-1.3。

对于所剪材料无单位剪切阻力的实验数据时,可用 以下公式计算最大剪切力:

从剪切机构上讲,剪切机又分为上切式剪切 机与下切式剪切机。

31

一、上切式剪切机——其剪切钢坯动作由上剪刃完成 (下刃固定)

为保持切口平直,上切式剪切机必须在机后有一随 上刀、轧件运动的升降辊道。如图所示:

32

实例一:20兆牛上切式剪切机

结构特点:上切式剪切机;由曲柄连 杆机构、上剪刃与连杆之间的补强块、 上剪台液压平衡、液压压板、快速换剪 刃机构、上下剪台夹紧缸及扩大行程机 构组成。

由图可看出, Mj′=Pab×C

C——力Pab到O 点的力臂

以上计算结果实 际包含了剪切力矩 与摩擦力矩。 27

力臂c的求法:

在>90°时:

c=Rcos(α-β-γ-90)+ρa+ρo (8-35)

在<90°时:

c=Rcos(90-α+β+γ)+ρa+ρo (8-36)

圆盘剪的剪切原理及剪切缺陷分析

圆盘剪的剪切原理及剪切缺陷分析发布时间:2021-12-10T07:26:58.021Z 来源:《防护工程》2021年25期作者:马斌[导读] 同时,消除了上游原材料的边缘缺陷,避免了产品质量下降,为下游生产线提供了安全保障。

南京钢铁股份有限公司江苏南京 210000摘要:圆盘剪又称切边剪,是带材和板材生产线的关键设备之一。

其主要功能是通过精确控制钢板宽度,满足客户对产品宽度的严格要求。

同时,消除了上游原材料的边缘缺陷,避免了产品质量下降,为下游生产线提供了安全保障。

关键词:圆盘剪;剪切;缺陷圆盘剪是生产板材的主要设备,用于剪切带钢边缘缺陷,保证全带钢宽度的一致性,提高带钢宽度精度,广泛应用于推拉酸洗装置、连续酸洗装置、酸洗-轧机联合装置、精整装置、重卷装置,是生产带材的重要设备。

同时,剪切机是轧机最重要的辅助设备之一,也是金属材料切割的机械设备。

圆盘剪近年来已广泛应用于中厚板剪切生产中,具有划痕小、剪切质量好、磨损小等优点,能保证钢板平整度及断面光滑。

1圆盘剪概述圆盘剪全称是圆盘式剪切机,当圆盘被剪切时,剪刃和轧件以相同速度运动,并经历连续的圆周运动,形成一对无端点剪切。

其一般放置在带材和板材剪切线上,对运动板材或带材两侧边缘进行纵向剪切,使剪后带钢或板材边缘准确、干净、无毛刺。

按用途分为切边剪和分条剪;根据传动形式,有拉剪和动力剪。

拉剪是由后拉力辊或卷取机拉动的无传动圆盘剪。

动力剪有自己的传动装置,其中一些还配有离合器。

使用拉剪时,离合器可根据情况打开。

2圆盘剪的剪切原理圆盘剪由上下两片圆形刀片组成,用于剪切钢板边缘,两片刀片垂直排列,有一定形式的错位,使上下刀片形成一定程度的重叠量及侧间隙。

钢板边缘进入圆盘剪接触剪刃后,刀片向带钢施加剪切力,刀盘旋转,剪刃刃口间距减小,带钢开始逐渐变形,先弹性变形,再塑性变形,当变形量累积到一定程度时,剪裂产生并进一步扩展,废边与整个钢板分离,完成整个剪切过程,基本上包括以下四个连续阶段。

圆盘剪的设计与参数选择知识分享

圆盘剪的设计与参数选择圆盘剪的设计与参数选择【摘要】本文结合实际工程,介绍了推拉式酸洗线上圆盘剪的结构特点,刀具侧向间隙及刀盘重合度调整的方法等。

并给出了剪切力、驱动功率的计算公式和实际例子。

本圆盘剪已在华美推拉式酸洗线上使用。

【关键词】圆盘剪设计参数目录:1.圆盘剪概述2.圆盘剪主要技术性能3.圆盘剪结构3.1机架3.2调宽装置3.3刀刃侧向间隙调整装置3.4刀盘重合度调整装置4.有关参数的选择和计算4.1刀盘直径和厚度的选择4.2刀盘重合度和侧向间隙的选择4.3剪切力的计算4.4剪切力矩的计算4.5剪切电机功率校核5.结束语参考文献1.圆盘剪概述带钢在轧制过程中,有时边部会产生细小的裂缝等缺陷,如不及时切掉,极可能在后续加工过程中产生断带事故。

所以在酸洗机组中均设置圆盘剪,以便去掉边缘损伤,并使成品带钢达到要求的宽度。

另外圆盘剪还广泛用在冶金带钢生产线的其它机组中,如横切机组、纵剪机组、重卷机组、拉矫机组、镀锡机组及焊接机组等。

圆盘剪按其用途和构造可分为两大类:带两对刀盘和多对刀盘.两对刀盘的圆盘剪只用来剪切带材的边部,故称切边圆盘剪或切边剪;多对刀盘的圆盘剪在剪切带材边部的同时并将带材纵切成多条较窄的带材,故称分条圆盘剪或分条剪。

圆盘剪按其传动方式又分为拉剪和动力剪;所谓拉剪,即刀盘没有传动装置,直接由机后的张力辊及卷取机等设备将带钢拉过圆盘剪进行剪切.本文介绍的圆盘剪是用在推拉式酸洗线上。

它的特点是传动系统中装有超越离合器,当机组速度低于穿带速度时,圆盘剪按动力剪状态工作;当机组速度超过穿带速度时,离合器将脱开传动系统,圆盘剪按拉剪状态工作。

为了使切边时不产生毛刺,并保持最小的宽度公差。

必须用防跑偏装置加以控制,以使带钢对中和无冲击地进入圆盘剪。

因此,在圆盘剪的入口侧布置了一套夹送辊纠偏装置。

2.圆盘剪主要技术性能带钢厚度: 1.8~4.0mm带钢宽度:700~1350mm带钢强度极限:σb≤610Mpa机组速度:酸洗出口(圆盘剪):最大 120m/min穿带速度:最大 60m/min剪刃直径:φ350mm剪刃厚度:30mm最大工作间距:1590mm最小工作间距:630mm切边精度:0~+1mm3.圆盘剪结构圆盘剪由左右机架、上下刀轴、机架调宽机构、传动装置、刀盘重合度调整装置、刀刃侧向间隙调整装置、固定底座等组成。

圆盘剪刀轴加工技术

l:

Ol 0 } O0 3

3 选 择合适 的加 工设备 .

这类零件通常选择精度高的机床加 工 ,但 各公

司 设 备 不 尽 相 同 ,设 备 与 设 备 之 间精 度 也 有 所 差 异 。现 有 的 高端 设备 主 要 有 数 控车 床 、数 控 磨床 。 受 资 源 的 限 制 ,公 司主 要 利 用 了数 控 车 床 及 普通 磨 床 来 实 现 产 品加 工要 求 , 因而 对设 备 精 度 的 确认 尤

承 内孔配磨。该 产品的形位公差要求相当高 ,需要 磨 削才能最终达 到精度要求 ,而 整体加工难度就在

于 如 何 保证 这 些 要 求 。

齐或切成窄带钢 ,去除带钢边部缺 陷。通过上下 刀 片的旋转 剪切运动以获得精确的钢板宽度和 良好 的

边 部 成形 。 圆盘 剪设 备 精 度 高 ,用于 剪 切 的 钢板 比 较 薄 ,剪 刀 的 间 隙 约 为00 mm, 刀盘 轴 向 圆跳 动 .2

进行检测并进行调整 ,保证磨床在轴向运行过程 中

轨 道的 直 线 度 ;并 通过 做 砂轮 动平 衡 ,来 保 证 砂轮

的径 向和 轴 向方 向上 的 圆跳 动 。 ②磨 削各 挡 外 圆 ,

选择适 当的进给量 ,随时检测各挡外 圆尺寸 。③对 于轴 向圆跳动 ,磨削采用 了拉刀式的方法 ,利用金

了 公司 圆盘 剪 刀轴 加 工 的成 熟 工艺 。MW ( 收稿 日期 :2 1 2 7 0 l 0) 1

用 图2 示方法进行检测 ,工件旋转 在等高V 铁 所 形

上 ,轴 向使 用钢 珠 固定 ,依 据 产 品形 状位 置 公 差 检 测 规 范操 作 来检 测 圆度 、轴 向 圆跳动 。

中厚板切边圆盘剪的设计与结构分析

中厚板切边圆盘剪的设计与结构分析作者:朴花淑隋冬枝来源:《中国新技术新产品》2016年第01期摘要:本文利用计算机辅助系统,借鉴国外的先进技术,自主设计了国产化的中厚板切边圆盘剪,主要阐述了其结构特征及工作原理,并对主要结构件进行了参数制定分析,剪刃重叠量及侧隙对剪切质量的影响。

关键词:中厚板切边圆盘剪;结构特征;参数制定;剪切质量中图分类号:TG333 文献标识码:A1 前言切边圆盘剪是带钢精整设备的核心设备之一,适用于剪切较长的钢板,用来切去钢板不整齐的两边,使钢板的边部平滑、整齐,达到整个带钢宽度一致,提高带钢的宽度精度。

本文介绍了我公司给唐山钢铁公司生产的6×25~2300横切机组中的切边圆盘剪。

2 结构特征及工作原理本设备分固定侧圆盘剪和移动侧圆盘剪,主要由移动侧圆盘剪本体、固定侧圆盘剪本体、减速机、宽度调整装置、底座等组成。

本圆盘剪采用两台交流变频主电机分别传动两台减速机,每台减速机分别传动两根万向接轴带动两侧上下刀轴完成剪切动作,两台主电机之间通过减速器、可伸缩万向接轴及同步轴连接在一起,当剪切钢板的宽度改变时,移动侧主电机随移动侧圆盘剪本体一起移动。

2.1 减速机:本设备之主减速机共两台,它们分别由两台交流变频主电机直接传动,两台主传动电机之间通过传动轴及联轴器保证机械同步,从而实现移动侧圆盘剪与固定侧圆盘剪同步剪切动作。

两台主减速机均为三级减速、一级分配,其传动齿轮均为合金钢锻造的斜齿轮,减速机箱体由钢板焊接而成。

固定侧主减速机直接装于电机底座上,并用地脚螺栓固定在基础上,而移动侧主减速机则装于能在移动侧底座上左右滑动的滑座上,当剪切钢板的宽度发生变化时,主电机及主减速机一同与移动侧圆盘剪本体同时移动。

2.2 宽度调整装置:主要由底座、滑座及滚珠丝杠、丝杆、中间支承辊等组成。

当剪切钢板宽度规格改变时,移动剪横移电机传动平面包络环面蜗杆减速器,通过联轴器传动滚珠丝杠副,从而带动移动侧圆盘剪在底座上滑动,改变两侧剪刃间距离。

综述橡胶带圆盘自动剪切机设计

综述橡胶带圆盘自动剪切机设计随着现代机械加工业的发展,对切割的质量、精度要求的不断提高,对提高生产效率、降低成本、具有高智能化的自动切割功能的要求也在提升。

切割技术是机械行业发展中不可或缺的关键技术之一。

先进的切割技术是保证产品质量的关键因素,因此切割技术的发展将是我们关注的重点。

为了顺应主流市场的需求,切割机将主要向着结构简单,操作便捷、高效、安全、可靠的方向发展。

本课题拟采用圆盘刀切割的方法,实现对橡胶带和衬纸的分别切割,以消除传统切割方法中衬纸与橡胶分离难、效率低、安全系数低的弊端,达到橡胶带全自动连续切割。

这种切割机结构简单、操作便捷、效率较高,具有很高的适用价值。

1 常见切割机的性能对比随着机械行业各项技术水平的提高,人们对切割机的要求也在逐步增加。

从最初对小型工件的高速度、高精度的要求慢慢演变为对大型工件的高速度、高精度切割要求。

从以往对三维立体多轴的要求再发展到今天对全自动化和无人化的要求。

等离子切割机、火焰切割机、激光切割机、高压水射流切割机在切割领域中充当着佼佼者。

等离子切割机:切割领域宽,几乎可以切割所有金属板材,它切割速度快、效率高。

等离子在水下切割能消除切割时产生的噪声,粉尘、有害气体和弧光的污染,有效地改善工作场合的环境。

采用精细等离子切割已使切割质量接近激光切割水平,目前随着大功率等离子切割技术的成熟,切割厚度已超过100mm,拓宽了数控等离子切割机切割范围。

火焰切割机:切割具有大厚度碳钢切割能力,但存在切割变形大、切割精度不高的问题,而且切割速度较低,切割预热时间,较难适应全自动化操作的需要。

激光切割机:它具有速度快、精度高等特点。

激光切割机切割费用太高。

高压水射流切割机:适用于大多数材料的切割,具有切割精度高、不产生热变形等特点。

它的缺点是切割速度慢、效率低、费用高。

2 橡胶带圆盘刀切割机方案确定2.1 橡胶带圆盘刀切割机切割方案的确定目前企业中常见橡胶切割机的切割方式是将橡胶带与衬纸一起切割,由于橡胶带与衬纸一样长,叠起来装箱上下两片橡胶带就会在侧边粘结,使装配工人在装配时拿取橡胶带不方便,衬纸与橡胶很难分离。

圆盘剪切机设计

圆盘剪切机结构设计摘要现在各国工业迅猛发展,钢铁企业是国民经济的主要支柱,它的发展状况很大程度上可以反映出国家的实力。

现代钢铁冶金业发展的一个着眼点就是在对钢材的处理速度。

圆盘剪切机就是其中的一台重要设备。

圆盘剪切机通常设置在精整作业线上,用来将运动着的钢板的纵向边缘切齐或切成窄带钢。

根据其用途可分为两种类型:剪切板边的圆盘剪和剪切带钢的圆盘剪。

通过对圆盘剪切机及相关设备结构进行了深入了解,并从材料力学、动力学和经济学的角度出发,对圆盘剪切机的主传动系统,压下系统、侧间隙调整机构进行了设计。

重点包括电动机的计算选取、轴和齿轮的设计,以及其他传动装置和执行机构的设计等,同时对部分主要零部件进行了强度校核。

本次设计的改进点:首先,在径向间隙调整机构连杆机构,其二,侧向间隙调整增加自锁装置。

其三,宽度调整采用行星齿轮减速机。

最后增加了测速机构。

本圆盘剪切机可普遍用于横切机组、酸洗机组等。

关键词:圆盘剪切机,带钢,压下装置,强度校核The disc alligator shears designAbstractThe industry of various countries develops rapidly now, the steel, as the main pillar of industry, its development can reflect the national strength to a great extent. Modern steel metallurgy industry one starting point that develop in to processing speeds. Disc shears is an important equipment among them.Disc shear machine set up in finishing production line. It usually uses to cutting neat the movement steel plate longitudinal edge and cut the strip into narrow one. It can be divided into two kinds according to its use: disc shears of cut stencil plate’s side and disc shears of cut strip.We have thorough understanding to the disc shears and the correlation equipment. We had very designed to the main transmission system, depress the system and gap adjustment organization, we are carry on these designs from the materials mechanics angle, dynamics and economic. The main content including electrical machinery selection, Axis and gear design, Implementing agency design and so on, and the same time, we make the optimized improvement and the intensity examination to the major parts. This design improvement spot: First, in radial clearance adjusting mechanism link motion gear, second, backlash adjustment increase self-locking installment. Third, the width control uses the planet gear speed reducer. Finally increased has measured the fast organization. This disc shears may use in the transverse cutting unit, the acid pickling unit generally and so on.Key words: Disc shear, strip, depress the system, the intensity examination目录第一章绪论 (1)1.1选题的背景和目的 (1)1.2 圆盘式剪切机国内外的发展现状 (1)1.3 圆盘剪切机研究的内容和方法 (3)1.3.1圆盘剪切机在机组的布置和作用 (3)1.3.2 圆盘剪切机的类型和特点 (5)1.3.3 圆盘剪切机设计内容和方法 (5)第二章设计方案的选择和方案评述 (6)第三章电机容量的计算 (8)3.1 定性选电机 (8)3.2 选择电动机的容量 (8)3.3 确定转速 (11)3.4 电动机的校核 (12)第四章主要零件强度计算校核 (14)4.1 齿轮的计算与校核 (14)4.1.1齿轮的计算 (14)4.1.2 按接触疲劳强度校核 (14)4.1.3 按弯曲疲劳强度校核 (18)4.2 传动轴的强度校核计算 (20)4.2.1轴的材料及其机械性能 (20)4.2.2 轴的模型及传递功率的确定 (20)4.2.3 按弯扭合成进行轴的强度校核 (21)4.2.4 按疲劳强度进行精确校核 (24)4.3 轴承的选取及校核 (28)4.3.1 根据工作条件选取轴承类型 (28)4.3.2根据轴承结构确定轴承的型号 (28)4.3.3轴承的寿命校核 (28)4.3.4 验算轴承的极限转速 (31)4.4.2 键的尺寸的选择 (31)4.4.3键的强度校核 (31)第五章联轴器的选择 (33)5.1联轴器的分类 (33)5.2联轴器的选择 (33)5.3 联轴器的强度计算 (33)第六章系统的润滑 (35)6.1润滑剂的种类 (35)6.2润滑方式的选择 (35)6.3润滑方式的选择确定 (35)6.3.1 齿轮减速器的润滑方式 (35)6.3.2 部分传动齿轮、轴承的润滑方式 (36)第七章试车方法和对控制系统的要求 (37)7.1 试车要求 (37)7.2 对控制系统的要求 (37)第八章设备可靠性与经济评价 (38)8.1 机械设备的有效度 (38)8.2 机械设备的投资回收期 (38)总结 (40)致谢 (41)参考文献 (42)第一章绪论1.1选题的背景和目的剪切机有各种类型,平刃剪、斜刃剪、圆盘剪和飞剪。

圆盘剪

圆盘剪刀架宽度调整系统

适应剪切宽度的变化,设备上装有宽度调整 装置,由电机通过滚珠丝杠调整机架的开口 度,以满足高精度调宽的要求

剪刃间隙调整的特点

过去制造的剪边机大多是人工手动调整剪 刃间隙,因此将剪刃间隙调整到某个给定值时 需要较长时间;剪切不同厚度尺寸的钢板每次 就要停机重新调整一次剪刃间隙,这样大大增 加了停机时间,减少了机组的产量。

双头回转式圆盘剪停机时间很短,首先它 通过电脑了解了下一卷带钢的规格尺寸,并在 线外自动调整好备用刀盘的参数;换规格时只 需将备用刀盘转动到工作位置,便可继续剪切。 每对刀盘上都装有一套剪刃间隙调整装置。

Sห้องสมุดไป่ตู้

S

板厚/mm 圆盘刀片重叠量S 、侧向间隙 与被切钢板厚度h的关系

1850酸轧线圆盘剪技术参数值

剪刃直径: 剪刃的宽度: 剪刃的材料:

400 mm 43 - 25 mm HRC 58-60,合金钢

圆盘剪机架旋转机构

装有两套机架旋转双速齿轮电机,由双速齿 轮电机直接传动机架旋转机构,在旋转机构 上装有一个锁紧液压缸,当机架旋转到位后, 锁紧液压缸驱动一个凸状楔形块,将楔形块 插入机架上的楔形凹槽内,将机架锁紧定位。 需要换刀时,只需一分钟就可将机架及备用 刀盘一起旋转180度,并可准确定位在工作位 置上。

多对刀盘的圆盘剪用于板卷的纵切机组,将 板卷分切成窄带钢,其多对刀盘一般固定在 两个公用的轴上。

圆盘剪切机主要参数

圆盘刀片直径 与板带厚度h,刀片重叠量 S和最大咬入角1

有下列关系

D hS

1 cos1

咬入角1=10-15 ,则圆盘刀片通常在下列范围:

D (40 125h)

圆盘剪切机主要参数

圆盘刀片厚度

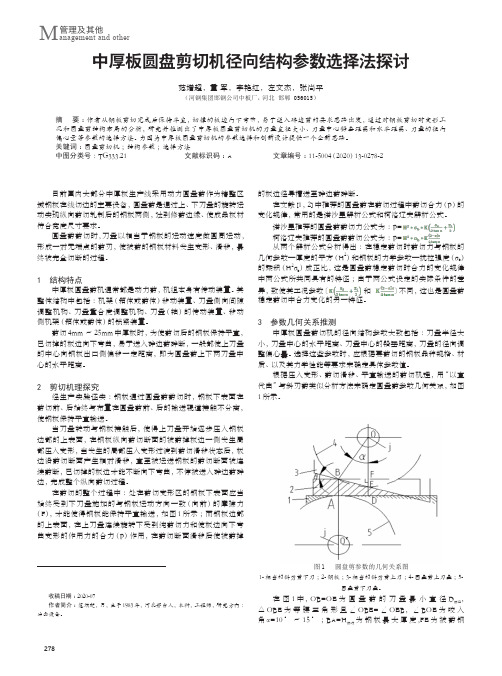

中厚板圆盘剪切机径向结构参数选择法探讨

278管理及其他M anagement and other中厚板圆盘剪切机径向结构参数选择法探讨范增超,董 军,李艳红,左文杰,张尚平(河钢集团邯钢公司中板厂,河北 邯郸 056015)摘 要:作者从钢板剪切完成后保持平直,切掉的板边向下弯曲,易于送入碎边剪的要求思路出发,通过对钢板剪切时变形工况和圆盘剪结构布局的分析,研究并推测出了中厚板圆盘剪切机的刀盘直径大小、刀盘中心铅垂距离和水平距离、刀盘的径向偏心量等参数的选择方法。

力图为中厚板圆盘剪切机的参数选择和创新设计提供一个全新思路。

关键词:圆盘剪切机;结构参数;选择方法中图分类号:TG333.21 文献标识码:A 文章编号:11-5004(2020)13-0278-2 收稿日期:2020-07作者简介:范增超,男,生于1983年,河北邢台人,本科,工程师,研究方向:冶金设备。

目前国内大部分中厚板生产线采用动力圆盘剪作为精整区域钢板在线切边的主要设备,圆盘剪是通过上、下刀盘的旋转运动实现纵向剪切轧制后的钢板两侧,达到修剪边缘、使成品板材符合宽度尺寸要求。

圆盘剪剪切时,刀盘以相当于钢板的运动速度做圆周运动, 形成一对无端点的剪刃,使被剪的钢板材料发生变形、滑移,最终被完全切断的过程。

1 结构特点中厚板圆盘剪机通常都是动力剪,机组本身有传动装置。

其整体结构中包括:机架(箱体或剪体)移动装置、刀盘侧向间隙调整机构、刀盘重合度调整机构、刀盘(轴)的传动装置、移动侧机架(箱体或剪体)的锁紧装置。

剪切4mm ~25mm 中厚板时,为使剪切后的钢板保持平直,已切掉的板边向下弯曲,易于送入碎边剪碎断,一般都使上刀盘的中心向钢板出口侧偏移一定距离,即为圆盘剪上下两刀盘中心的水平距离。

2 剪切机理探究经生产实践证实:钢板通过圆盘剪剪切时,钢板下表面在剪切前、后始终与布置在圆盘剪前、后的输送辊道接触不分离,使钢板保持平直输送。

当刀盘转动与钢板接触后,使得上刀盘开始逐步压入钢板边部的上表面,在钢板纵向剪切断面的被剪掉板边一侧发生局部压入变形,当发生的局部压入变形过渡到剪切滑移状态后,板边沿剪切断面产生相对滑移,直至被运送钢板的剪切断面被连续剪断,已切掉的板边才能不断向下弯曲,不停被送入碎边剪碎边,完成整个纵向剪切过程。

圆盘剪.

圆盘剪一 圆盘剪的主要参数圆盘剪的主要参数有:刀盘直径、刀盘、厚度、剪切速度、咬人角、重叠量和侧向间隙等。

1 刀盘直径和厚度圆盘剪刀盘直径D; 被剪切件的厚度h; 刀盘重合量s 及咬人角a1之间有如下关系: ”咬入角 则圆盘刀片通常在下列范围:圆盘刀片厚度 2 剪切速度圆盘剪的剪切速度约等于圆盘剪刃圆周速度v 乘以cosa 。

而v=πDn/60,所以在决定参数时往往先决定剪切速度v 和剪刃直径D ,然后定其它参数。

1cos 1α-+=S h D15101-=α)12540(h D -=D )-=(1.006.0δ3 刀盘的重合量和侧向间隙①重合量重合量与板带厚度有关,在剪切操作中要加以调节。

若剪刃的重合量不够,在剪切时会引起机械超负荷和带材局部弯曲。

剪刃重合量太大,则引起带材的“翘起”上下刀片重叠量。

一般根据被剪切钢板厚度选取,当剪切薄板, h<2mm 时;采用正的重叠量。

②刀盘侧向间隙的大小与板厚有关。

当h〈3mm 时,S=(0.03~0.05)h。

h为板厚二剪刃间隙调整和切边质量的关系1 侧隙和切边质量的关系剪刃的侧向间隙是影响带钢剪切质量的最重要因素,实践表明,侧隙大小对剪切质量的影响比重叠量的影响要敏感得多,因而设定出合理的侧隙值是圆盘剪间隙调整的关键。

从带钢的剪切断面来看,在刚开始调整时,随着侧隙的增加,切断层比例会随之显著减小,塌肩、毛刺则基本上没有变化。

当侧隙增加到一定程度后,切断层减小趋势不再明显,而塌肩、毛刺会有显著地增加。

剪刃侧隙调整过小,会导致剪刃磨损严重,设备超载,切断面所占比例较大,部分断面还会出现二次剪断现象;侧隙太大时,裂缝无法合上,中心部分被强行拉断,剪切面不平整,毛刺、塌肩严重。

2 重叠量和切边质量的关系剪刃重叠量应根据带钢厚度及剪切情况进行调整,一般来说重叠量太小时,会造成剪切力太大,边部弯曲产生扣头现象,严重者会造成剪切下的带边在溜槽内卡钢;重叠量过大时则可能会造成带钢无法剪切或板边从溜槽上方窜出。

圆盘剪剪切质量分析和调整步骤

圆盘剪剪切质量分析及调整步骤一、剪切变形的过程剪切变形包含了钢板的弹性变形、塑性变形、裂纹扩展、材料断裂等过程。

在弹性变形阶段,上下刀刃挤压钢板,使钢板产生弹性压扁并略有弯曲;而后随着刃口距离的不断靠近,钢板达到屈服极限,金属内部发生塑性变形,得到光亮的切断层断面;剪切继续进行,在刃口处产生应力集中并诱发微小裂纹产生,上下裂纹迅速扩展、重合,钢板断开,剪切过程完成。

剪切后的断面见图1。

图1 剪切断面其中a为塌肩(或塌角),b为切断层(或叫做光亮带),c为撕断层(或断裂带),d为毛刺。

正常情况下塌肩和毛刺都比较小,切断层和撕断层占据了剪切断面的绝大部分。

二、剪刃间隙和切边质量的关系1.切边质量的判定标准:切断面约占钢板厚度的1/5~1/3;切断面与撕断面分界线连续、平直;整个剪切面平整光滑、无缺口、无大的毛刺。

2.侧间隙和切边质量的关系:剪刃的侧向间隙是影响钢板剪切质量的最重要因素,实践表明,侧隙大小对剪切质量的影响比重叠量的影响要敏感得多,因而设定出合理的侧隙值是圆盘剪间隙调整的关键。

从钢板的剪切断面来看,随着侧隙的增加,切断层比例会随之显著减小,塌肩、毛刺则基本上没有变化。

当侧隙增加到一定程度后,切断层减小趋势不再明显,而塌肩、毛刺会有显著地增加。

剪刃侧隙调整过小,会导致剪刃磨损严重,设备超载,切断面所占比例较大,部分断面还会出现沾肉或二次剪切现象;侧隙太大时,裂缝无法合上,中心部分被强行拉断,毛刺、塌肩严重。

3.重叠量和切边质量的关系:剪刃重叠量应根据钢板厚度及剪切情况进行调整,一般来说重叠量太大时,会造成剪切力太大,边丝弯曲产生扣头现象;重叠量过小时则可能会造成钢板无法剪断。

重叠量主要通过影响钢板的咬入角进而影响剪切力,关系式如下:D sh+-=1cosα,其中h为钢板厚度;D为圆盘剪刀片直径,980 mm左右;s为重叠量。

可以验证,若钢板厚度为10 mm,当重叠量从-1mm增加到0mm时,咬入角α几乎没有多大变化。

圆盘式剪切机设计

1 绪论1.1 选题的背景和目的对于圆盘式剪切机来说,其刀片的种类很多,经常使用到的包括平刃,斜角刀片,圆盘剪以及飞剪等等。

扁刃用于切割毛坯,并使用斜刃剪切平板。

圆盘式剪切装置主要用于薄钢材的纵向剪切,其钢材厚度小于20毫米。

飞剪用于切割运动。

切削刃有一个平坦的平刃,一个斜面的斜刃和一个盘形的圆盘飞剪。

因为圆盘剪的刀片呈转盘形,剪切机能够纵向的剪切钢板和带材的运动。

圆盘剪通常被安放在精加工线上,用来切割运动中的钢材,主要为钢材的纵向边缘,或者是将钢材切割窄带刚,按照其用处可分为圆盘剪和剪切带。

剪切板边缘上的圆盘剪切是固定在一个带有悬臂的悬臂的轴上面的,对于叶片来说,一般情况下其数量均为两对的。

对于这类的圆盘剪来说,通常情况下主要是用来对厚板等钢材进行精加工的。

横摇装置和连续酸洗线的操作线。

对于剪切带钢圆盘剪设机来说,一般其主要的作用是用作于薄板线圈上面的纵切单元,同时安装于连续退火和镀锌作业线上。

圆盘剪切机有多个叶片,它们均是安装于两个常规的移动轴上面的,一部分圆盘刀片是安装于独立的驱动轴上面的。

在对1700横切单元进行调查的背景下,进行了圆盘剪切的设计。

多年来,在1700十字切割装置的使用过程中出现了很多操作中的问题。

该工厂也进行了多次改革。

在圆盘式剪切的作业过程中,底部的传动系统损耗严重,其中的径向调节机构的精度和叶片横向调整精度都很低,这个传动系统亟需改进和完善。

本次设计目的是驱动系统,主轴的设计以及调节机构的设计,特别是在设计过程中的传动系统。

通过对设计的研究,我们能够改善装置,将理论代入到实际的操作中来,设计与通过详细的分析以及设计,能够为以后的相关研究提供一定的参考。

1.2 圆盘式剪切机国内外的发展现状对于圆盘剪切机来说,一般情况下其是通过这几个机构所构成的:刀片的横向调整机制、刀头的旋转传动系统、切割宽度的调整机制以及刀头的径向调整机制。

对于切割宽度的调整来说,通常情况下其所指的就是针对于齿条的距离的调整。

圆盘剪调整工艺

酸洗机组圆盘剪调整工艺一、圆盘剪的功能采用一定的剪切工艺对带钢的边部进行剪切,消除热轧钢带的边部缺陷,获得高质量的产品,以及为后道工序(冷轧)提供优质原料。

二、主要技术性能剪切速度:30~180m/min刀片直径:350~400 mm刀头开口度:700~1350 mm刀片厚度:35~ 40 mm刀片材质:6CrW2Si刀轴材质:42CrMo切边量:Min 5mm且大于1.5倍带钢厚度;Max 35mm (单边)剪切带钢厚度: 1.5~ 5mm刀片重叠量调整精度:±0.2mm刀片侧隙调整精度:±0.1mm三、圆盘剪的剪切机理圆盘剪由上下错位的、垂直的两片圆形刀片组合而成,调取一定的间隙及重叠量对通过两刀片之间的带钢进行剪切。

带钢通过两刀片之间时,刀片给带钢施以一定的剪切力,使带钢与刀片接触区域产生变形,随着咬入深度的增加,带钢的变形量也随之增加,当变形量达到一定程度时(一般为带钢厚度的1/4~3/4),受压的部分就从原板上断裂。

下刀片装在内侧主要起支撑作用,上刀片装在外侧主要起剪切作用。

四、剪切不良的常见缺陷及成因分析1.毛刺1.1原因毛刺的根本原因是刀片自身的平面度、上下刀片的相对平行度及刀片平面与剪切后钢带边缘的平行度存在偏差所至,导致上刀片与带钢边缘进行二次剪切;常见原因为刀片承担剪切面的边缘有缺口、烧伤或粘结、装刀时刀片侧面粘有异物、或者刀片修磨后未作消磁处理,导致刃口部位粘上铁屑。

1.2对策对各规格带钢剪切时按照正确的调整工艺进行调整;为了减少刀片自身的平面度、上下刀片的相对平行度偏差所带来的影响调整时可适当的将刀片的间隙放大,使剪切后钢带的横截面成倒梯形,以减少二次剪切面积;安装时保证刀片平面与机组中心线的平行度,同时使刀片出口侧的间距略大于入口侧的间距(0~1mm);及时更换刀片后作业;保证新刀片及修磨后刀片的精度,对修磨后的刀片作消磁处理。

2.剪切不断2.1原因剪切不断的根本原因是刀片的间隙过大或重叠量过小;常见原因为刀片崩刃、刀片过钝、刀片的内孔过大导致剪切时重叠量的波动较大、压靠盘的直径与刀片直径的匹配不合理。

(完整word版)圆盘剪切机结构设计概要

圆盘剪切机结构设计摘要圆盘剪切机主要应用于金属冶炼加工行业,用来剪切纵向厚度20~30mm的钢板及薄带钢.但是圆盘剪在使用过程中存在传动系统精度低、径向调整和刀盘侧向调整精度低等问题,为了解决这些问题,借鉴以往的设计和工作经验,我设计了这台圆盘剪切机。

此圆盘剪能够和拆卷机、伸直机、辊矫直机、飞剪机一起来完成伸直、切边等一系列的工作,设计思路如下:(1)通过对国内外圆盘剪的调研分析,总结出国内外圆盘剪相关技术的优缺点,确定圆盘剪各机构的布置方式和相关技术参数。

同时完成轴向调节结构、径向调节机构和带宽调整机构的设计;(2)计算圆盘剪的剪切力和电机的传动功率。

完成刀盘、传动轴、齿轮的设计和电机、轴承等零件的选型工作;(3)运用Solidworks三维设计软件对圆盘剪的主要零部件进行了三维建模及总体组装、虚拟装配。

本说明书从剪切原理、带钢的剪切变形过程,分析和计算了圆盘剪的剪切力和传动功率,同时完成了各零件的设计、选型及校核工作。

关键词:圆盘剪切机;侧向间隙调整;径向调整;带宽调整;SoildworksThe structure design of the disc shearingmachineAbstractThe disc shearing machine is mainly used in metallurgical industry,which is used to shear longitudinal 20 ~30 mm thickness of steel plate and thin strip。

The disc shearing machine I designed is designed to solve some problems,such as driving system consists of low precision, radial adjustment mechanism and the disk lateral low accuracy. The disc shearing machine with the decoiler,the unbender,the roller straightening machine, the flying shear can complete a series of work,such as unbending, trimming.the ideas are follows:(1)through the analysis of the research of disc shear machine at home and abroad, summarizes the advantages and disadvantages of the disc shear related technology at home and abroad,to determine the disc cutting institutions arrangement and related technical parameters. At the same time completed the axial adjusting structure,adjusting mechanism for the radial and bandwidth adjusting mechanism design;(2) calculate the disc shear shear force and the transmission power of the machine。

圆盘剪力能参数的计算方法与选择

1 前言 日舌 J I

在 带材 生产 中往往 需要 对带材 进行 切边 或分

2 剪切力 的计算 刀 明计舁

剪切过 程一 般 由两个 阶段组成 :压 人变 形 阶

条,使带材两侧面断面平直 、光洁,以达到下道 工序生 产 要 求 。切 边 、 分 条 的 主要 设 备 就 是 圆

盘剪。

大于带 材抗 剪应力 时 ,带材便 进入 滑移 阶段 。剪

切断 面逐渐减 小 ,剪切 力也 逐渐减 小直 至零 。下

K p aB 公 式 和村川 正夫 、前 田祯 三公 式等 。 o oe) 本 文把上 下两 个 圆盘剪剪 刃 和带材 接触 点之 间 的

厚度 变化 看成是 能 满足边 界条 件 的二次 函数 ,并 引入 了正 负 值 的重 叠 量 ,使 其 计 算 更 符 合 实 际

算方法 。分析 了带材厚度与重叠量 的关系 ,获得了相对重叠量 Sh的取值范 围。通过 与现有一些剪 切 /

力计算公式相 比较 ,得到较为合理 的剪切力计算结果 ,为圆盘剪的设计 和使用提供参考 。

关键 词 :圆盘剪 ;剪切力 ;重叠量 中图分类号 :T 33 2 F0 G 3 . ;T 3 6 文献标识码 :A 文章编号 :10 —16 2 1 )4— 02一 4 0 1 9 X(00 0 04 o

Ab t a t C l u ain f r l f h h a i gf re w sd rv d b x r s i gt ec a g f ti h c n s u - sr c : ac l t mu ao e s e r oc a e e y e p e s h n eo r t ik e sd r o o t n i n h s p i g t e s e r g p o e s t u d ai u ci n t a aif d t e b u d r o dt n . T e rl t n b t e n n h a i r c s h a q a r t f n t ts t i h o n ay c n i o s h n c o h se i h e ai e w e o

1300圆盘剪切机的设计与参数选择

1300圆盘剪切机的设计与参数选择

王刚;李广;焦兴贵

【期刊名称】《轻合金加工技术》

【年(卷),期】2001(029)009

【摘要】介绍了1300圆盘剪切机的结构、特性,对有关参数的选择进行了讨论.【总页数】5页(P20-23,36)

【作者】王刚;李广;焦兴贵

【作者单位】东北轻合金有限责任公司;东北轻合金有限责任公司;东北轻合金有限责任公司

【正文语种】中文

【中图分类】TG0333.21

【相关文献】

1.斜刃剪切机的参数设计及选择 [J], 王满先

2.斜刃剪切机的参数设计及选择 [J], 王满先

3.1300圆盘剪切机的参数选择与计算 [J], 俞红

4.1300圆盘剪切机的结构与设计 [J], 俞红

5.中厚板圆盘剪切机径向结构参数选择法探讨 [J], 范增超;董军;李艳红;左文杰;张尚平

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实用标准文案大全圆盘剪的设计与参数选择【摘要】本文结合实际工程,介绍了推拉式酸洗线上圆盘剪的结构特点,刀具侧向间隙及刀盘重合度调整的方法等。

并给出了剪切力、驱动功率的计算公式和实际例子。

本圆盘剪已在华美推拉式酸洗线上使用。

【关键词】圆盘剪设计参数目录:1.圆盘剪概述2.圆盘剪主要技术性能3.圆盘剪结构3.1机架3.2调宽装置3.3刀刃侧向间隙调整装置3.4刀盘重合度调整装置4.有关参数的选择和计算4.1刀盘直径和厚度的选择4.2刀盘重合度和侧向间隙的选择4.3剪切力的计算4.4剪切力矩的计算4.5剪切电机功率校核5.结束语参考文献1.圆盘剪概述带钢在轧制过程中,有时边部会产生细小的裂缝等缺陷,如不及时切掉,极可能在后续加工过程中产生断带事故。

所以在酸洗机组中均设置圆盘剪,以便去掉边缘损伤,并使成品带钢达到要求的宽度。

另外圆盘剪还广泛用在冶金带钢生产线的其它机组中,如横切机组、纵剪机组、重卷机组、拉矫机组、镀锡机组及焊接机组等。

圆盘剪按其用途和构造可分为两大类:带两对刀盘和多对刀盘.两对刀盘的圆盘剪只用来剪切带材的边部,故称切边圆盘剪或切边剪;多对刀盘的圆盘剪在剪切带材边部的同时并将带材纵切成多条较窄的带材,故称分条圆盘剪或分条剪。

圆盘剪按其传动方式又分为拉剪和动力剪;所谓拉剪,即刀盘没有传动装置,直接由机后的张力辊及卷取机等设备将带钢拉过圆盘剪进行剪切.本文介绍的圆盘剪是用在推拉式酸洗线上。

它的特点是传动系统中装有超越离合器,当机组速度低于穿带速度时,圆盘剪按动力剪状态工作;当机组速度超过穿带速度时,离合器将脱开传动系统,圆盘剪按拉剪状态工作。

为了使切边时不产生毛刺,并保持最小的宽度公差。

必须用防跑偏装置加以控制,以使带钢对中和无冲击地进入圆盘剪。

因此,在圆盘剪的入口侧布置了一套夹送辊纠偏装置。

2.圆盘剪主要技术性能带钢厚度: 1.8~4.0mm带钢宽度:700~1350mm带钢强度极限:σb≤610Mpa机组速度:酸洗出口(圆盘剪):最大 120m/min穿带速度:最大 60m/min剪刃直径:φ350mm剪刃厚度:30mm最大工作间距:1590mm最小工作间距:630mm切边精度:0~+1mm3.圆盘剪结构圆盘剪由左右机架、上下刀轴、机架调宽机构、传动装置、刀盘重合度调整装置、刀刃侧向间隙调整装置、固定底座等组成。

详见图(1)、(2)。

图1 圆盘剪1.底座2.左机架3.右机架4.调宽装置5.刀刃侧向间隙调整装置图2 圆盘剪1.机架2.废边导向溜槽3.刀盘4.刀刃侧向间隙调整装置5.刀盘传动装置3.1 机架图3 圆盘剪(左)机架装配1.刀盘 2,机架 3.芯套 4.下刀轴 5.叠簧 6.超越离合器 7.刀盘驱动齿轮箱 8.上刀轴9.刀刃侧向间隙调整装置 10.刀盘重合度调整装置 11.偏心套圆盘剪两个机架左右对称布置,上下刀轴、刀盘、刀盘重合度调整装置、刀刃侧向间隙调整装置均装在机架上。

机架为箱形焊接结构,刀轴为悬臂式。

547实用标准上下刀轴为圆盘剪的主要部件,详见图(3)。

其上安装有刀盘、压辊、圆锥滚子轴承、圆柱滚子轴承、芯套(下刀轴)、偏心套(上刀轴)、叠簧、液压螺母等。

由力的分析可以知道,在剪切时,上下刀盘有向上下方向倾翻的趋势,这将使刀盘重合度减小及刀刃侧向间隙增大。

直接的后果就是剪切质量下降,毛边产生,严重的可能导致剪不断,造成生产事故。

为避免上述现象发生,我们在上下刀轴上安装单列圆锥滚子轴承(成对安装)不允许刀轴窜动。

3.2 调宽装置为剪切不同宽度的带钢,圆盘剪的机架安装有调宽装置,用以调整两对刀盘的开口度。

调宽要求准确,由一个安装有编码器的齿轮电机驱动两根左右旋向的螺杆,带动固定在左右机架下方的螺母,实现左右机架的同时开合。

3.3 刀刃侧向间隙调整装置图4 刀刃侧向间隙调整装置1.侧向间隙调整齿轮电机2.蜗杆3.蜗轮4.芯套5.下刀轴刀刃侧向间隙调整时,上刀盘不动,由下刀盘轴向移动来实现。

通过齿轮电机驱动蜗杆,带动蜗轮。

蜗轮与下刀盘上的芯套用螺纹联接。

通过结构上的设计,保证蜗轮在芯套轴向上不能移动。

蜗轮的旋转运动经芯套转化为刀盘的轴向移动。

安装在下刀盘芯套尾部的有预紧力的碟簧,使装在下刀轴芯套上的蜗轮始终与装在机架上的挡块压紧。

将刀刃侧向间隙调小时,如图(3)所示,齿轮电机驱动蜗杆,带动蜗轮,使芯套带动下刀轴向左移动。

反之则可调大间隙。

齿轮电机尾部安装有旋转编码器,可以精确控制刀刃侧向间隙。

3.4 刀盘重合度调整装置图5 刀盘重合度调整装置1.刀盘重合度调整齿轮电机2.蜗杆3. 蜗轮4.偏心套5. 上刀轴刀盘重合度调整时,下刀轴固定不动,用上刀轴绕偏心套旋转来控制。

通过齿轮电机驱动蜗杆,带动蜗轮。

蜗轮与上刀轴上的偏心套用键联接。

由于上刀轴和偏心套有25mm的偏心量,偏心套的旋转,将使文案大全上刀盘的垂直位置发生变化,从而调整上下刀盘的重合度。

齿轮电机安装有旋转编码器,可以对重合度精确调整。

4.有关参数的选择和计算圆盘剪的基本参数是剪切力、重合量、侧向间隙、刀盘厚度、刀盘直径等。

4.1 刀盘直径和厚度的选择刀盘形状是薄圆柱体,主要几何尺寸是刀盘直径D和厚度b。

刀盘直径D主要取决于板带的厚度h,刀盘重合量S和最大咬入角α1。

参考类似的机组数据,我们选择刀盘直径为350mm。

选择刀盘的厚度b应使刀盘具有足够的刚度,一般选取b=(0.06~0.10)D,本刀盘选取b=30mm。

刀盘的材质应具备强度大、韧性好和硬度高的性能。

剪刃性能与制造工艺密切相关,制造性能好的剪刃,必须选用优质材料,精心锻造,合理热处理。

材料选用Cr12MoV,表面淬火硬度HRC≥58,表面粗糙度0.8~0.4μm,端面跳动6μm。

4.2 刀盘重合度和侧向间隙的选择刀盘重合量s和侧向间隙∆与被剪切的带钢厚度有关,如图6所示。

图6 圆盘剪刀盘重合量s和侧向间隙∆与被剪钢板厚度h的关系曲线由图可见,随着钢板厚度的增加,刀盘重合量s减小。

当钢板厚度>5mm时,重合量为负值。

剪切时,如重合量不够,会引起机械超负荷和带材局部弯曲;若重合量太大,则引起带材“竖立”现象。

为了避免圆盘剪剪刃之间的磨损,在两个剪刃侧向之间,应该有一定的间隙。

确定该间隙时,要考虑被切带钢的厚度和强度。

根据生产实践,冷剪时,侧向间隙∆可取被切带钢厚度的14~17%。

如果侧向间隙设置得不合理,对剪切面和设备均有很大的影响。

当剪刃之间的间隙过大时,剪切面出现不整齐,因为在剪切面附近会产生塑性变形,该断口不是被剪断的,而是以揉搓形式产生的撕裂现象。

这种剪断口,在剪切较厚而软的低碳钢板时较容易见到。

当剪刃之间的间隙过小时,又会导致设备超载,而且易使上下移动的剪刃面擦伤而过早损坏,其结果将使带钢的剪切面产生毛刺而不整齐。

左右机架上的剪刃重合量要一致,如果重合量不一致,则两机架上的剪刃受力不等,带钢两边受力亦不等,结果会导致带钢向侧面串动,发生跑偏现象。

侧向间隙小,剪切进行得快些,反之则慢一些。

所以,如果左右机架上的剪刃侧向间隙不一致,带钢两侧一边剪得快,一边剪得慢,带钢两边受力不等,必然产生跑偏现象。

4.3 剪切力的计算剪切过程一般由两个阶段组成:压入变形阶段和滑移阶段。

剪切力是随着切入深度Z的变化而变化的,当剪刃刚接触并逐渐压入带钢时,剪切力由零逐渐增大。

在整个压入阶段,在剪切断面上产生的剪切力小于带钢本身的抗剪能力,带钢只产生局部压缩塑性变形,这时带钢将产生偏转。

随着剪刃的逐渐压入,剪切力继续增加,当剪切力产生的剪应力等于带钢的抗剪能力时,带钢的的转角不再增加。

当剪切力稍大于此值时,在剪切断面上的剪应力就大于了带钢的抗剪能力,这时带钢便沿整个断面产生了相对滑移。

在滑移阶段,剪切断面逐渐减小,剪切力也随着不断减小,直至剪断带钢,剪切力为零。

在圆盘剪上剪切金属时,作用在单个圆盘剪剪刃上的总剪切力由两部分组成:P=P1十P2式中 Pl——纯剪切力;549实用标准文案大全P2——钢板被剪掉部分的弯曲力,是由于剪切伴随着钢板的复杂弯曲而产生的,如图(7)。

图7 圆盘剪切机剪切板边示意图剪切力的计算方法较多,下面分别采用两种公式来计算: 方法一:由上述可知,作用在单个剪刃上的总剪切力由两部分组成: P=P1十P2纯剪切力P1的确定在原则上与斜刀剪类似,参见图(8)。

图8 在圆盘剪上剪切金属时的压力图假定实际剪切面积只局限于弧AB 及CD 之间,因为在BD 线之外剪切的相对切入深度大于ε0,即剪切过程已彻底完成了。

其次,将弧AB 和CD 视为弦。

作用于宽度为dx 的微小面积上的剪切力为dP1=qxdx=τhdx式中 qx ——作用在接触弧AB 水平投影单位长度上的剪切力。

qx=τh式中 τ——剪切应力 MPa h ——板厚 mm 相对切入深度由下式计算:hx αεtan 2=微分后得εαd hdx tan 2=式中 α——弦AB 与CD 间夹角的一半。

所以纯剪切力为a h d h hdx P αετατtan 2tan 2221===⎰⎰式中 a ——单位剪切功,⎰=ετd a 。

551在圆盘剪上冷剪时,a 值可按下式求得5521δσδσb b K K a ==式中 K 1、K 2——换算系数,取 K 1 K 2=1b σ 、δ——被剪切钢板的强度极限(MPa)和延伸率。

P 2——钢板被剪掉部分的弯曲力,由下式计算:δαtan 112Z P P = 总剪切力计算公式为)tan 1(1112δαZ P p p P +=+=系数Z l 决定于被剪掉的板边宽度与板厚的比值d /h ,参见图(9)。

图9 被剪切钢板的相对宽度d/h 与系数Z 1的关系由图中可知,当d /h ≥15时,Z l 的数值趋近于渐近线Z l =1.4。

假设合力P 的作用点在弦AB 和CD 中间,则α可按下式求得s D D EF -=+αcos 或DEFs +-=1cos α 式中 s ——刀片重叠量。

又h EF )21(0ε-=Dhs )21(1cos 0εα-+-= 以板厚h =4mm ,2/60mm kg b =σ为例: 根据图(6),取s=0.3mm 根据表(1),取ε0=0.33实用标准文案大全表(1)相对延伸率5δ和相对剪切率ε的对应值9896.03504)233.01(3.01cos =⨯-+-=α︒=271.8α由表(1),取26.05=δ,则6.15826.06105=⨯==δσb a (N ·mm/mm 3)所以纯剪切力为N a h P 87296.158271.8tan 24tan 2221=⨯︒⨯==α 总剪切力NZ P P 15561)26.0271.8tan 4.11(8729)tan 1(11=︒⨯+⨯=+=δα方法二:圆盘剪的剪切力,一般还可按诺沙里公式进行计算。