线材控制轧制和控制冷却技术

控制轧制、控制冷却工艺技术

控制轧制、控制冷却工艺技术————————————————————————————————作者:————————————————————————————————日期:控制轧制、控制冷却工艺技术1.1 控制轧制工艺控制轧制工艺包括把钢坯加热到适宜的温度,在轧制时控制变形量和变形温度以及轧后按工艺要求来冷却钢材。

通常将控制轧制工艺分为三个阶段,如图1。

1所示[2]:(1)变形和奥氏体再结晶同时进行阶段,即钢坯加热后粗大化了的γ呈现加工硬化状态,这种加工硬化了得奥氏体具有促使铁素体相变形变形核作用,使相变后的α晶粒细小;(2)(γ+α)两相区变形阶段,当轧制温度继续降低到Ar3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从而在α晶粒内形成亚晶,促使α晶粒的进一步细化.图1。

1控制轧制的三个阶段(1)—变形和奥氏体再结晶同时进行阶段;(2)—低温奥氏体变形不发生再结晶阶段;(3)—(γ+α)两相区变形阶段。

1.2 控制轧制工艺的优点和缺点控制轧制的优点如下:1.可以在提高钢材强度的同时提高钢材的低温韧性。

采用普通热轧生产工艺轧制16Mn钢中板,以18mm厚中板为例,其屈服强度σs≤330MPa,—40℃的冲击韧性A k≤431J,断口为95%纤维状断口.当钢中加入微量铌后,仍然采用普通热轧工艺生产时,当采用控制轧制工艺生产时,—40℃的A k值会降低到78J以下,然而采用控制轧制工艺生产时。

然而采用控制轧制工艺生产时—40℃的A k值可以达到728J以上。

在通常热轧工艺下生产的低碳钢α晶粒只达到7~8级,经过控制轧制工艺生产的低碳钢α晶粒可以达到12级以上(按ASTM标准),通过细化晶粒同时达到提高强度和低温韧性是控轧工艺的最大优点。

2.可以充分发挥铌、钒、钛等微量元素的作用。

在普通热轧生产中,钢中加入铌或钒后主要起沉淀强化作用,其结果使热轧钢材强度提高、韧性变差,因此不少钢材不得不进行正火处理后交货。

棒材轧制中控制轧制和控制冷却的应用

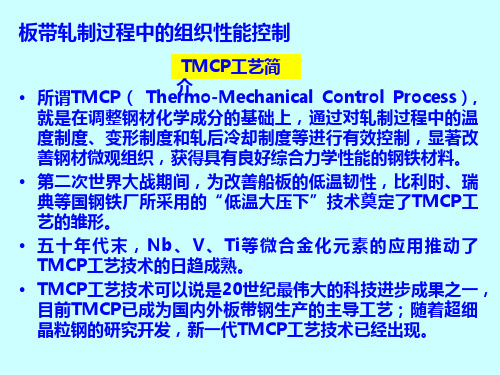

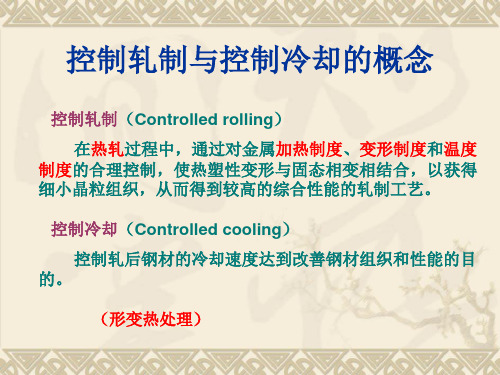

棒材轧制中控制轧制和控制冷却的应用姓名:迟璐全班级:学号:棒材轧制中控制轧制和控制冷却的应用迟璐全材料成型及控制工程12级[摘要]控制轧制(Contorlled Rollign)是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热朔性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制冷却(controlled Cooling)是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

控制轧制和控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合力学性能。

并介绍了棒材轧制过程中控制轧制和控制冷却工艺的特点,金属学理论。

分析了控制轧制和控制冷却工艺对热轧棒材的影响,并提出目前需要研究的问题。

[关键词]热轧棒材控制轧制控制冷却ABSTRACT:Controlled rolling is in the process of hot rolled through the metal heating system, reasonable control of the deformation and temperature, and to integrate the thermal plastic deformation and solid-state phase transformation to obtain fine grain structure, make the excellent comprehensive mechanical properties of steel rolling process. Is controlled cooling after controlled rolling steel cooling speed to achieve the purpose of improving the microstructure and mechanical properties of steel. Controlled rolling and controlled cooling could add those two kinds of reinforcement effect of hot rolling steel, further improve the tenacity of steel and have a reasonable comprehensive,mechanical,properties.Anintroductionwasmadetothefeaturesandmetallo graphicaltheoryofrollingcontrolandcoolingcontrolprocessesduringbarrolling.Theeffects oftherollingcontrolandcoolingcontrolprocessesonthehotrolledbarswereanalyzed.Proble mstoberesearchedatpresentwerealsoputforward.KEY WORDS: hotrolledbars rollingcontrol coolingcontrol1.引言控制轧制和控制冷却技术是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

控制轧制和控制冷却的理论及实践概论

1.2 板带产品的力学性能

图2 低碳钢拉伸时的应力-应变曲线

强度指标

比 例 极 限 σP - 应 力 、 应 变 能 保持比例关系时的最大应力

弹 性 极 限 σe - 完 全 卸 载 后 不 出现任何明显残余应变的最 大应力

屈 服 强 度 σS - 有 明 显 上 、 下 屈服点时,用下屈服点对应 的应力表示,无明显屈服点 时,以试样残余应变达到0.2 %时的应力表示,标为σ0.2

2.1 钢材热轧过程中的组织性能变化

再结晶奥氏体的长大过程

图8 Q345钢不同停隔时间的奥氏体组织

晶 粒尺寸,um

200

心 部晶 粒 尺寸

180

边 部晶 粒 尺寸

a 160

f

140

120

e

100

d

80 b

c

60 0

10 20 30 40 50 60

保 温时 间,s

图9 奥氏体晶粒的长大过程

再结晶行为对组织性能的影响

减少游离氮

生产方法 合理选择化学成分

控制轧制 控制冷却

TMCP 热处理 (常化)

热处理 (淬火+回火)

板带轧制过程中的质量性能控制

1.板带产品的质量性能指标 1.1 板带产品的形状、尺寸 1.2 板带产品的力学性能

2.板带轧制过程中的质量性能控制 2.1 钢材热轧过程中的组织性能变化 2.2 板带轧制过程中的组织性能控制 2.3 板带钢生产工艺优化的典型示例分析

0.8

900℃

850℃

800℃

0.6

750℃

700℃

0.4

0.2

0.0

100

101

1பைடு நூலகம்2

钢材控制轧制和控制冷却技术

§2控轧控冷理论

(2)控轧时微量元素碳氮化物的析出

①、各阶段Nb(C,N)析出状态

1)出炉前Nb(C,N)质点状态。

2)出炉后冷却到轧制前Nb(C,N)析出状态,未变形A 体中Nb(C,N)析出很慢。

3)变形 A体中Nb(C,N)析出状态,变形使Nb的析出 加快(形变诱导析出),Nb(C,N)在900℃析出最快,孕 育期最短,低温轧制(未再结晶区)加速C和Nb扩散速度。Nb (C,N)析出在晶界处以及晶内和亚晶界上,颗粒细小,控 轧就是利用细小质点固定亚晶界而阻止A体晶粒再结晶达到细 化目的。

② 、 Nb、Ti 含 量 < 0 . 1 % , 提 高 钢 粗 化 温 度 到 1 0 5 0 ~ 1100℃。

V<0.1%时,A体在950℃开始粗化。 ③、钢中含Al,使A体粗化温度在900~950℃

§2控轧控冷理论

(2)抑制A体再结晶 ①、对动态再结晶临界变形量的 影响,显著阻滞形变A体动态 再结晶。 ②、对再结晶数量的影响 ③、对再结晶速度影响。 1)含Nb钢再结晶开始和完 成时间都比不含Nb钢推迟。 2)当Nb达到0.06%时,阻止 再结晶作用达到饱和。

变形条件对ar3的影响1加热温度原始a体晶粒度2轧制温度t2控轧控冷理论3变形量4冷却速度3ar3的变化对组织的影响单纯从相变后f体晶粒长大观点ar3低对获得细晶f体有利变形引起相变温度的变化较复杂1在再结晶区变形2在未再结晶区变形型控轧2控轧控冷理论3变形条件对ap转变的影响1变形使p体转变加速从而使钢的淬透性变坏

§2控轧控冷理论

③、第三阶段,在两相区内轧制(A r3—A r1间) 1)该区对未再结晶A体加工,还对F体加工。 2)产生织构 3)形变诱导析出物可使脆性转变温度降低 4)工艺对性能影响大

控制轧制和控制冷却技术的应用课件

(7)半无头轧制 半无头轧制工艺:将几块中间坯焊接在一起,然 后通过精轧机进行连续轧制。在进入卷取机之 前,用一台高速飞剪将其分切到要求的卷重。

作用: 1)有利于生产超薄带钢和宽而薄的带钢,拓宽产 品大纲; 2)稳轧制条件以利于产品质量; 3)消除了与穿带和甩尾的麻烦; 4)显著提高了轧机的作业率和金属收得率。

(4)步进式加热炉布置的薄板坯连铸连轧生产 线

缓冲时间的大小取决于步进炉内钢坯的存放量, 一般设计上可以考虑缓冲时间取1.5-2.0h。

(5)单流单机座炉卷轧机(TSP)

适合多品种、低投资为目的的配置方式。采用单 机座炉卷轧机,铸坯厚度为50-70mm,最小产品厚 度1.5mm,设计年产量为50万t。最大缺点:带钢 表面粗糙度不好 。

10 控制轧制和控制冷却技术的应 用

10.1 控制轧制和控制冷却技术在钢板生产 中的应用 10.1.1 热轧带钢的控制轧制和控制冷却 5个步骤: 1) 加热中,微合金化元素碳氮化合物的溶 2) 解。 2)再结晶临界温度以下施以大的变形。

3) 微合金化元素碳氮化合物的变形诱导析 出延缓再结晶。 4)未再结晶并强烈变形的奥氏体发生相变。 5)分配冷却剂量来控制冷却和调整所 需要的卷取温度。

10.1.4.5 薄板坯连铸连轧生产线的配置 典型的薄板坯连铸连轧生产线工艺流程: 钢水中间包结晶器二冷区飞剪机 均热炉高压水除鳞(立辊轧边机) (粗轧机组)保温炉高压水除鳞 精轧机组近距离卷取机层流冷却远 距离卷取机打包入库。

(1)只有精轧机的薄板坯连铸连轧生产线

两条生产线的区别: 这种配置线铸坯厚度约为50-70mm,设计年产量多 在150万t,产品最小厚度1.0mm。

控制轧制及控制冷却技术在型钢生产中的应用

控制轧制及控制冷却技术在型钢生产中的应用一、引言型钢是一种重要的金属材料,在建筑、汽车制造、机械制造等领域具有广泛的应用。

为了提高型钢的质量和性能,控制轧制及控制冷却技术被广泛应用于型钢生产中。

这些技术通过精确控制轧制工艺参数和冷却过程,可以有效提高型钢的强度、塑性和表面质量,满足不同领域对型钢材料性能的需求。

二、控制轧制技术的应用1. 调整轧制温度和速度在型钢轧制中,通过调整轧制温度和轧制速度,可以控制晶粒的细化和晶格的取向,从而提高型钢的强度和塑性。

尤其是在热轧过程中,通过精确控制轧制温度和速度,可以有效控制晶粒生长,减少析出相的尺寸,使得型钢的晶粒细化,提高强度和硬度。

2. 控制轧制力和变形量通过精确控制轧制力和变形量,可以有效调整型钢的组织结构和力学性能。

在轧制过程中,通过监测轧辊力和变形量,可以实现对型钢的细微调整,达到提高型钢性能的目的。

在轧制高强度型钢时,通过增加轧制力和变形量,可以有效提高型钢的强度和硬度。

3. 控制轧制辊形状通过选择合适的轧辊形状,可以实现更加精确的型钢轧制。

不同形状的轧辊对型钢的变形和组织结构有着不同的影响,因此通过调整轧辊的形状,可以实现对型钢结构和性能的精细控制。

三、控制冷却技术的应用1. 控制冷却速度在型钢生产中,通过控制冷却速度,可以实现对型钢组织和性能的调整。

在快速冷却条件下,型钢的组织结构更加均匀,晶粒更加细小,从而提高了型钢的强度和韧性。

在慢速冷却条件下,型钢的组织结构更加致密,表面质量更好,适用于高表面质量要求的场合。

2. 控制冷却介质不同的冷却介质对型钢的冷却效果和组织结构有着不同的影响。

通过选择合适的冷却介质,可以实现对型钢组织和性能的精细调控。

对于高强度型钢,可以采用高效的水冷或气体冷却,快速降温,实现对型钢强度和硬度的提高。

3. 控制冷却方式在型钢生产中,采用不同的冷却方式,可以实现对型钢的细微调整。

采用直接水冷或间接水冷,可以分别实现快速和慢速的冷却效果,从而满足不同型钢的冷却需求。

控轧控冷1

L0

拉伸性能

❖ 断面收缩率ψ: ❖ 断面收缩率ψ是评定材料塑性的主要指标。

AK A0 100%

A0

低碳钢的工程应力一工程应变曲线

true strain-stress line

2.0

Stress / MPa

1.5

Pm

Pb

1.0

0.5

0.0

0.0

0.5

1.0

1.5

2.0

载荷P压入被测材料表面,保持一定时间后卸除载荷,测出压 痕直径d,求出压痕面积F计算出平均应力值,以此为布氏硬度 值的计量指标,并用符号HB表示。

标注:D/P/T如120HB/10/3000/10,即表示此硬度值120 在D=10mm,P=3000kgf,T=10秒的条件下得到的。

简单标注:200~230HB

布氏硬度测定主要适用于各种未经淬火的钢、退火、

正火状态的钢;结构钢调质件;铸铁、有色金属、质地 轻软的轴承合金等原材料。

布氏硬度试验只可用来测定小于450HB的金属材料,

②洛氏硬度(HR)

基本原理—洛氏硬度属压入法洛氏硬度测定时需 要先后施加二次载荷(予载荷P1和主载荷P2)预 加载荷的目的是使压头与试样表面接触良好以保 证测量结果准确。洛氏硬度就是以主载荷引起的

对微量塑性变形的抗力

E /e

拉伸性能

❖ 抗拉强度b: ❖ 定义为试件断裂前所能承受的最大工程应力,

以前称为强度极限。取拉伸图上的最大载荷,即 对应于b点的载荷除以试件的原始截面积,即得抗 拉强度之值,记σ为b=b Pmax/A0

拉伸性能

延伸率: 材料的塑性常用延伸率表示。测定方法如下:拉伸

试验前测定试件的标距L0,拉伸断裂后测得标距为Lk, 然而按下式算出延伸率

控制轧制和控制冷却工艺讲义

控制轧制和控制冷却工艺讲义控制轧制和冷却工艺讲义一、轧制工艺控制1. 轧制温度控制a. 在热轧过程中,轧机和钢坯之间的接触摩擦会产生高温,因此需要控制轧机温度,避免过热。

b. 实时监测轧机温度,根据温度变化调整轧制速度和冷却水量,确保温度适中。

c. 使用专用液体和冷却器进行在线冷却,防止轧机过热引起事故。

2. 轧制力控制a. 测量轧机产生的轧制力,确保轧机施加的压力适中。

b. 监控轧制力的变化,根据钢坯的变形情况调整轧制力,使钢坯的形状和尺寸满足要求。

c. 根据轧制力的大小调整轧制速度,保持稳定的轧制负荷。

3. 轧制速度控制a. 根据不同钢材的特性和规格,调整轧制速度,确保成品钢材的质量和尺寸满足要求。

b. 控制轧制速度的稳定性,避免过快或过慢的轧制速度导致钢材质量不达标。

4. 轧辊调整控制a. 定期检查和调整轧辊的位置和间距,确保钢坯能够顺利通过轧机,避免产生不均匀的轧制力和过度变形。

b. 根据车间实际情况和轧制工艺要求,调整轧辊的工作方式和参数,使轧制过程更加稳定和高效。

二、冷却工艺控制1. 冷却水量控制a. 根据钢材的材质和规格,调整冷却水的流量和压力,确保钢材迅速冷却到所需温度。

b. 监测冷却水流量和温度,根据实时数据调整冷却水量,确保冷却效果和成品钢材的质量。

2. 冷却速度控制a. 根据不同的冷却工艺要求,调整冷却速度,使钢材的组织和性能满足要求。

b. 监控冷却速度的变化,根据实时数据调整冷却速度,确保成品钢材的质量和性能稳定。

3. 冷却方法控制a. 根据钢材的特性和要求,选择合适的冷却方法,如水冷、风冷等。

b. 根据不同冷却方法的特点和效果,调整冷却工艺参数,使冷却效果和成品钢材的质量最优化。

4. 冷却设备维护a. 定期检查和维护冷却设备,确保设备的正常运行和效果良好。

b. 清洗和更换冷却设备中的阻塞、损坏部件,保证冷却水的流量和质量。

以上是对控制轧制和控制冷却工艺的讲义,通过合理的工艺控制和设备维护,能够提高轧制和冷却过程的效率和质量,满足钢材的要求。

控制轧制与控制冷却

奥氏体晶粒的大小对钢材的力学性能有显著的 影响。一般用晶粒度表示晶粒的大小。因此, 影响。一般用晶粒度表示晶粒的大小。因此,测定奥 氏体的晶粒度通常作为鉴定钢材质量的指标之一。 氏体的晶粒度通常作为鉴定钢材质量的指标之一。

铁 碳 平 衡 相 图

二、钢的控制轧制

控制轧制是以钢的化学成分调整或添加微合 金元素Nb Nb、 Ti为基础 为基础, 金元素Nb、V、Ti为基础,在热轧过程中对钢 坯加热温度、 开轧温度、 变形量、 坯加热温度 、 开轧温度 、 变形量 、 终轧温度 等工艺参数实行合理控制, 等工艺参数实行合理控制 , 以细化奥氏体和 铁素体晶粒, 并通过沉淀强化、 铁素体晶粒 , 并通过沉淀强化 、 位错亚结构 强化充分发掘钢材内部潜力, 强化充分发掘钢材内部潜力 , 提高钢材力学 性能和使用性能。 性能和使用性能。

控轧控冷的物理冶金基础

轧后冷却速率对γ 轧后冷却速率对γ→α相变及其细化晶粒的 影响: 影响: 研究表明,提高轧后冷却速度能明显降低Ar 研究表明,提高轧后冷却速度能明显降低Ar3, 可抵消奥氏体晶粒细化及相变前形变给晶 粒细化带来的不利影响, 粒细化带来的不利影响,有力地增加了相 变细化晶粒作用。 变细化晶粒作用。这要求在控轧实践中对 冷却制度进行控制。 冷却制度进行控制。

控轧控冷的物理冶金基础

钢中溶质原子及第二相粒子: 钢中溶质原子及第二相粒子:在钢中适当添加 Nb、Ti等微合金元素 细化奥氏体晶粒. 等微合金元素, Nb、Ti等微合金元素,细化奥氏体晶粒. 这种利用高温形变再结晶与微合金元素溶解这种利用高温形变再结晶与微合金元素溶解析出的相互作用使晶粒充分细化的机制便是 控轧中控制奥氏体晶粒尺寸的主要的物理冶 金基础. 金基础.

控轧控冷的物理冶金基础

线材生产中的控制轧制和控制冷却技术

线材生产中的控制轧制和控制冷却技术线材是现代工业生产中使用频繁的一种材料,它广泛应用于电线电缆、机械制造、建筑材料等行业。

在线材生产过程中,控制轧制和控制冷却技术是关键的环节,它们直接影响着线材的质量、机械性能和用途范围。

一、控制轧制控制轧制是指通过改变轧制变形量、轧制温度、轧制速度、轧制力等因素,控制金属材料的形变和微观组织,达到调整线材力学性能、改善表面质量和优化产品用途的目的。

1、轧制变形量控制轧制变形量是指轧制前后的减压变化,它对线材的力学性能和表面质量有着直接影响。

为了保证线材的质量稳定和合格率,轧制变形量控制必须精准可靠,并考虑到批量变化和轧制型号的特定要求。

目前,国内外的轧制变形量控制采用电液伺服技术,通过实时监测轧制变形量变化,及时控制系统参数的变化,保证线材轧制变形量的稳定。

2、轧制温度控制轧制温度是指线材在轧制时的温度,它对线材的力学性能和表面质量有着重大影响。

过高或过低的温度会导致线材的晶粒过大或过小,从而影响线材的硬度、韧性和塑性等力学性能。

为了提高线材的机械性能和用途范围,轧制温度控制必须准确可靠,并考虑到金属材料的温度敏感性和轧制工艺的特定要求。

目前,国内外的轧制温度控制采用激光测温技术或红外线测温技术,通过实时监测线材温度变化,及时调整轧制温度,保证线材轧制温度的稳定。

3、轧制速度控制轧制速度是指线材在轧制过程中的速度,它对线材的表面质量和机械性能有着直接影响。

过高或过低的轧制速度会导致线材表面的纹路不均匀和线材的硬度、韧性等力学性能下降。

为了提高线材的表面质量和机械性能,轧制速度控制必须准确可靠,并考虑到轧制型号的特定要求。

目前,国内外的轧制速度控制采用伺服电机技术或电磁流体技术,通过实时监测线材的速度变化,及时调整轧制速度,保证线材轧制速度的稳定。

二、控制冷却控制冷却是指针对金属材料在热加工过程中产生的内应力、变形、晶粒长大等现象,通过采用不同的冷却方式和工艺参数,调整金属材料的组织和性能。

棒线材控制轧制和控制冷却技术

棒线材控制轧制和控制冷却技术棒线材控制轧制和控制冷却技术樗里子(1.材料成型及控制工程 27)【摘要】控制轧制是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制冷却技术是轧钢生产的关键技术,受到冶金界的高度重视。

本文对控制轧制和控制冷却的概念、基础理论、分类及其在线材生产中的应用等情况进行了介绍。

控轧控冷目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材和钢管等钢材生产的各个领域。

【关键词】控制轧制控制冷却广泛应用领域Abstract:Controlled rolling is a new technology for rolling process of hot rolling process, which can combine the thermal plastic deformation and solid phase transformation with the reasonable control of metal heating system, deformation and temperature. Control cooling technology is the key technology of steel rolling production, and it is highly valued by the metallurgical industry. In this paper, the concept, basic theory, classification and application of control cooling of rolling and controlled cooling are introduced in this paper. Controlled rolling and controlled cooling has been widely used in hot strip, medium and heavy plate, steel, rod and wire and steel pipe and other fields.Key Word:Controlled rolling Control cooling Wide application Field1.引言近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外,还要有良好的韧性、焊接性能及低的冷脆性。

线材生产中的控制轧制和控制冷却技术

应采用轧后快速冷却。因为如果轧后慢冷 , 则变形奥氏体 晶粒将在冷却过程中长大 , 相变后得 到粗 大的铁 素体组 织。由于冷却缓慢 , 由奥 氏体转变的珠光体粗大, 片层 问 距加厚。这种组织的力学性能较低 。对于低温终轧的线 材 , LG 终 ̄ u奥氏体处于未再结晶温度 区域 , , 由于变形影响 温度提高, 终轧后奥氏体很快就相变 , 形成铁素体。这

着重叙述 了线材 生产 中控制轧制和控制冷却技术的机理、 特点 、 、 用及斯 太尔摩冷却 工艺。 方式 应

关键词 :线材 生产 中图分类号 :l T ̄l 控制轧制 控制冷却 斯 太尔摩冷却工 艺 (0 10 08 0 2 1 )2— 07— 5 文献标识码 : A 文章编号 :02一 10  ̄

a p iain o o told r l n d C n r l d c o i g tc nq e a d semo o t l d c oi g tc n l gc lp o e s a e man y d — p l t fC n r l ol g a o t l o l e h iu n tl r C n r l o ln e h o o ia r c s r il e c o e i n oe n oe s rb d c e. i

控制轧制于控制冷却

1、控制轧制:在热轧过程中,通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性形变与固态相变相结合,以获得细小的晶粒组织,使钢材具有优异的综合力学性能的轧制技术2、控制冷却:通过对控制轧后的钢材的冷却速度来改善钢材的组织性能.3、金属的强化:通过合金化,塑性变形和热处理等手段来提高金属的强度。

4、固溶强化:添加溶质元素使固溶体强度提高的方法.5、韧性:材料在塑性变形和断裂所吸收能量的能力。

6、微合金钢:钢种的合金含量小于0.1%。

7、IF钢:无间隙原子钢8、不锈钢:具有良好的抗腐蚀性能和抗氧化性的钢.9、变形抗力:在一定条件下材料变形单位面积的抵抗变形的力.10、在线常化工艺:在热轧无缝钢管中在轧管延伸工序后将钢管按常化热处理要求冷却到某一温度后在进加热炉然后就行减径轧制按照一定的速度冷却到常温。

11、变形温度贝氏体处理化工艺:在钢管轧制过程中不直接加热到马氏体温度一下,而是快速冷却带中温以后再置于静止的空气中冷却、以变形奥氏体转变为贝氏体省去回火工序。

12、高温变形淬火:钢管在稳定的奥氏体区域变形,而且一般温度在再结晶温度以上然后进行淬火,已获得马氏体组织。

13、低温相变淬火:将钢管加热到奥氏体状态,经一段保温冷却到Ac1高于M的某一中间温度进行变形后淬火的工艺。

14、非调质钢:将调质钢的化学成分进行调解并对轧制过程进行控制不进行调制其性能达到调制的水平。

1、控制轧制是指在热轧过程中通过对金属加热制度,温度制度,保险制度的控制而获得细小的晶粒2、控制冷却是控制轧后钢材的冷却速度来改善组织性能。

3、钢材的强化方法有固溶强化,变形强化,沉淀强化,弥散强化,亚晶强化,细晶强化,相变强化。

4、影响材料韧性有,化学成分,气体和夹杂物,晶粒细化,形变的影响,形变细化5、动态结晶是晶粒细化提高扩孔性的手段6、控制轧制的目标是为了获得较小的铁素体组织7、加快冷却速度可以获得细小的铁素体晶粒所以不产生奥氏体组织为界限8、贝氏体是结构性能钢有校坏的塑形焊接性能强韧性微合金钢是指钢中的合金元素总量小于0。

(发展战略)控制轧制和控制冷却技术的新发展最全版

(发展战略)控制轧制和控制冷却技术的新发展控制轧制和控制冷却技术的新发展发表时间:2006-7-513:02:09【字体:大中小】近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外,仍要有良好的韧性、焊接性能及低的冷脆性。

目前世界上许多国家都利用控轧和控冷工艺生产高寒地区使用的输油、输气管道用钢板、低碳含铌的低合金高强度钢板、高韧性钢板,以及造船板、桥梁钢板、压力容器用钢板等。

1控制轧制工艺的机理和特点控制轧制工艺是指钢坯在稳定的奥氏体区域(Ar3)或在亚稳定区域(Ar3~Ar1)内进行轧制,然后空冷或控制冷却速度,以获得铁素体和珠光体组织,某些情况下可获得贝氏体组织。

现代控制轧制工艺应用了奥氏体的再结晶和未再结晶俩方面的理论,通过降低板坯的加热温度、控制变形量和终轧温度,充分利用固溶强化、沉淀强化、位错强化和晶粒细化机理,使钢板内部晶粒达到最大细化从而改变低温韧性,增加强度,提高焊接性能和成型性能。

所以说,控制轧制工艺实际上是将形变和相变结合起来的壹种综合强化工艺。

控制轧制壹般有控温轧制和热机轧制俩种。

在控温轧制中,为了获得所要求的目标值,必须在规定的温度范围内进行总变形。

第壹个负荷道次的开轧温度是事先通过出炉温度规定的。

轧制的温度范围由规定的终轧温度决定。

壹般情况下,只有轧制过程在规定的时间内中断,且将轧件送到停歇场上进行冷却,这个终轧温度才能得到保证。

在这种轧制方式中,轧制中断时的钢板厚度没有规定,轧制钢板能够取消常规的正火处理。

热机轧制是在规定的温度范围内按照所规定的压下量进行轧制,又分为俩阶段轧制和三阶段轧制。

在俩阶段轧制中,轧制过程中断壹次,且使轧件冷却到下壹阶段所要求的轧制温度。

在三阶段轧制中,轧制过程中断俩次。

轧制阶段是由该阶段中预先给定的厚度压下量和完成该厚度压下量时的温度范围决定的。

由此产生了中间厚度和各阶段之间的轧制时间。

控轧的目的是在热轧条件下,通过细化铁素体晶粒,生产出韧性好、强度高的钢材。

控制轧制及控制冷却技术在型钢生产中的应用

控制轧制及控制冷却技术在型钢生产中的应用一、导言在当今工业领域中,钢铁工业一直扮演着不可或缺的角色。

而型钢作为钢铁产品中的重要一员,其质量和性能的提升一直是企业和行业追求的目标。

控制轧制及控制冷却技术作为一种重要的生产工艺,对型钢的生产和性能提升具有重要意义。

本文将从控制轧制和控制冷却技术在型钢生产中的基本原理、关键技术和应用实例等方面展开探讨,旨在深入了解这一主题的重要性和具体应用。

二、控制轧制技术控制轧制技术是指钢铁生产中利用先进的控制系统和设备,对轧制过程中的参数进行精确控制,以获得高质量、高性能的型钢产品的一种技术。

这项技术最早应用于薄板生产领域,后来逐步在型钢生产中得到推广和应用。

1. 温度控制:在轧制过程中,控制轧制技术可以通过对钢坯的温度进行精确调控,以保证轧制过程中的塑性变形性能,从而得到均匀、细腻的晶粒结构。

2. 形状控制:利用控制轧制技术可以对轧制过程中的轧辊、模具等设备进行精确控制,获得符合设计要求的型钢截面形状和尺寸精度。

3. 轧制力控制:控制轧制技术可以实现对轧制力的实时监测和调节,避免轧制过程中的过度变形,并保证产品的尺寸和形状精度。

三、控制冷却技术控制冷却技术是指在型钢生产过程中,通过对冷却过程的控制,使钢材在冷却过程中获得理想的组织和性能。

这项技术的应用可以有效提高型钢的强度、韧性和耐磨性等性能,同时降低产品的变形和裂纹率。

1. 冷却介质控制:通过选择不同的冷却介质和控制冷却速度,可以使型钢获得不同的组织和性能,如马氏体组织、贝氏体组织等,从而满足不同领域对型钢性能的要求。

2. 温度控制:在控制冷却技术中,对冷却过程中的温度进行精确控制,可以有效控制组织相变,并获得理想的力学性能,如强度、韧性等。

3. 冷却速度控制:通过对型钢冷却速度进行控制,可以获得不同的组织和性能,如快速冷却可以获得细小的组织和高强度,而缓慢冷却则可以得到较好的塑性和韧性。

四、控制轧制及控制冷却技术在型钢生产中的应用实例1. 控制轧制技术在型钢生产中的应用:某钢铁企业引进了先进的控制轧制系统和设备,通过对轧制过程中的温度、形状和轧制力等参数进行精确控制,生产出了高精度、高强度的型钢产品,受到了市场的广泛认可。

钢材控制轧制和控制冷却技术

钢材控制轧制和控制冷却技术材控14卢玉厚钢材的控制轧制和控制冷却技术卢玉厚材冶学院材料成型及控制工程 118【摘要】控制轧制和控制冷却技术,在提高钢材综合力学性能、开发新品种、简化生产工艺、节约能耗和改善生产条件等方面,取得了明显的经济效益和社会效益。

近三十年以来,控制轧制和控制冷却技术在国外得到了迅速的发展,各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以利用,明显的改善和提高了钢材的强韧性和使用性能,为了节约能耗、简化生产工艺和开发钢材新品种创造了有力条件。

控制轧制是指在热轧过程中,通过对金属加热、轧制和冷却的合理控制,使范性形变与固态相变过程相结合,以获得良好的晶粒组织,使钢材具有优异的综合性能的轧制技术。

控制冷却是指热加工后对钢材进行的旨在控制相变组织和钢材性能的冷却技术。

【关键词】控制轧制技术控制冷却技术特点应用发展趋势Abstract:Controlled rolling and controlled cooling technology, to improve the comprehensive mechanics performance of steel, the development of new varieties, simplify the production process, save energy and improve production conditions, etc., have achieved obvious economic benefits and social benefits. For nearly 30 years, controlled rolling and controlled cooling technology obtained the rapid development in foreign countries, and countries successively carried out various theoretical research and applied technology research, and tries to use in the production of steel rolling, the obvious improve and enhance the tenacity of steel and the use of performance, in order to save energy consumption, simplify production process and development of new steel varieties created favourable conditions. Control is to point to in the hot rolling process of rolling, based on the reasonable control of the metal heating, rolling and cooling, and make the plastic deformation combined with solid phase change process, in order to obtain good grain organization, make steel has excellent comprehensive performance of the rolling technology. Controlled cooling means to control phase change of steel after hot working organization and performance of the steel cooling technology.Key Words:Control rolling technology;Characteristics of controlled cooling technology;application;development trend1.引言近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外 ,还要有良好的韧性、焊接性能及低的冷脆性。

控制轧制和控制冷却技术(TMCP)

经正 确选用 AE D s 控 制癫痫 发作 ,就应 每天

按 时服用 ,至少坚持 2~ 3 年 。控制几个月就 自行

停 药 ,可引起癫 痫发作 而造 成严重 的外 伤 ,甚 至 死 亡。经 治疗后癫 痫患者 ≥2年无发作且脑 电图无 癫痫 波样异常 ,经综合评 估才可逐 渐停用 A ED s 。

西药 。 ( 3 ) 用 药 剂 量 偏 低 ,没 有 达 到 有 效 浓

4 朱 国行 ,吴 洵 呋 ,虞 培敏 ,等. 新诊 断

癫 痫 患者 的规 范化 药 物治 疗 . 中华 神 经科 杂 志 ,

2 01 1, 4 4: 1~ 8

5 中华 医学会 神 经病 学 分会 癫 痫 与脑 电图 学组 .成 人 癫痫诊 断 和药 物 治疗 规范 f 草案 ) . 中

制丁艺) 技术是通过控制S L  ̄ J ' 温度和轧后冷却速度 、冷却 的开始温度和终止温度 ,来控制钢材高温 的奥氏体组织

形 态 以 及 控 制 相 变 过 程 ,最 终 控 制 钢 材 的组 织类 型 、形 态 和分 布 ,提 高 钢 材 的组 织 和 力 学 性 能 。 通 过 T MC P可

a n I L AE/ I BE H0 s t u dy . Ne u r o l o g y, 2 00 3, 6 0: l 5 4 4~ 1 5 4 5

现 2 7 8例新 诊 断 癫痫 患者 中 2 3 5例 采 用 卡 马 西 平 或 丙戊 酸单 药 治疗 ,4 3例 采 用 联 合 治 疗 。2 年 总 的无 发 作 率 达 到 7 6 3 % ,发 作 减 少 5 0 % 的 有 效率 2 2 . 7 % 。提 示 在 规 范 化 治 疗 原 则 指 导 下

控轧空冷综述

控轧控冷在棒线材中的应用班级:摘要:线材为了获得高强度、高韧性的综合性能, 可以采用不同的控制轧制工艺来达到。

关键词:控轧空冷应用线材前言控制轧制和控制冷却技术作为提高产品的组织性能,降低钢材生产成本,提高企业经济效益上起着巨大的作用。

正文一.控轧控冷概述1.控轧控冷概念(1)控制轧制:在热轧过程中,通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变相结合,以获得细小晶粒组织,从而得到较高的综合性能的轧制工艺。

(2)控制冷却:控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

2.控制轧制的优点如下:(1)可以在提高钢材强度的同时提高钢材的低温韧性。

(2)可以充分发挥铌、钒、钛等微量元素的作用。

3.控制轧制工艺的缺点:(1)要求较低的轧制变形温度和一定的道次压下率,因此增大了轧制负荷。

(2)由于要求较低的终轧温度,大规格产品需要在轧制道次之间待温,降低轧机生产率。

4.控制冷却工艺的优点(1)节约能耗、降低生产成本。

利用轧后钢材余热,给予一定的冷却速度控制其相变过程,从而可以取代轧后正火处理和淬火加回火处理,节省了二次加热的能耗,减少了工序,缩短了生产周期,从而降低了生产成本。

(2)可以降低奥氏体相变温度,细化室温组织。

轧后控制冷却能够降低奥氏体相变温度,对同一晶粒度级别的奥氏体,低温相变后会使,晶粒明显细化,使珠光体片层间隔明显变薄。

(3)可以降低钢的碳当量。

采用轧后控制冷却工艺有可能减少钢中的碳含量及合金元素加入量,达到降低碳当量的效果。

(4)道次间控制冷却可以减少待温时间,提高轧机小时产量。

在道次间采用控制冷却,可以精确地控制终轧温度,减少轧件停下来等待降温的时间。

5.控制轧制、控制冷却工艺参数控制特点(1)控制钢坯加热温度。

根据对钢材性能的要求来确定钢坯加热温度,对于要求强度高而韧性可以稍差的微合金钢,加热温度可以高于1200℃,对以韧性为主要性能指标的钢材,则必须控制其加热温度在1150 ℃以下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线材控制轧制和控制冷却技术【摘要】对控制轧制与控制冷却的概念,控制原理,控制轧制与控制冷却在棒线材生产中的应用,意义及发展现状进行了介绍,并对现代棒线材生产中控制轧制与控制冷却所存在的问题进行简单的介绍。

【关键词】控制轧制,控制冷却,棒线材轧ABSTRAC the paper gives an introduction to the Controlled rolling and Controlled Cooling as well as their application in rod and wire product.Then it gives the introduction to the application of Controlled rolling and Controlled Cooling in rod and wire product resentlly.KEYWORDS rolling control cooling control1前言控制轧制与控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强韧性和获得合理的综合性能。

随着控制轧制与控制冷却机理研究的不断深入,除了在中厚板,热连轧带钢生产中采用控制轧制与控制冷却工艺之外,在棒线材生产中也取得了比较成熟定型的控制冷却工艺。

控制轧制和控制冷却是热轧生产中的新技术和新工艺,是金属塑性加工专业的理论与实践不可缺少的一个重要组成部分,是金属压力加工专业的前沿技术。

2控制轧制与控制冷却2.1控制轧制与控制冷却的概念(1)控制轧制(Controlled rolling)是在热轧过程中对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

(2)控制冷却(Controlled Cooling)是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

2.3控制轧制与控制冷却的分类(1)控制轧制的分类根据变形温度的不同控制轧制工艺分为三个阶段:规轧制,轧制温度大于950℃,这种类型是在奥氏体变形过程中和变形后自发产生奥氏体再结晶的区域中轧制,一般温度较高,在1000℃以上。

奥氏体晶粒因重复发生静态再结晶而细化。

奥氏体细化导致铁素体细化。

晶粒细化有某一极限值(约10~20μm)。

2)未再结晶区变形。

又称为Ⅱ型控制轧制或常化轧制,轧制温度为950℃~Ar3,在此区间轧制时钢不发生奥氏体再结晶现象,塑性变形使奥氏体晶粒拉长,晶粒内部出现大量变形带、孪晶和位错,增加形核点,促进奥氏体边界及晶粒内部的形核率和形核速度,可以获得细小均匀块状铁素体晶粒(约5~10μm)。

3)两相区变形。

又称型控制轧制或热机轧制,轧制温度小于Ar3,奥氏体产生加工硬化,铁素体产生亚结构,亚结构使强度提高,脆性转变温度降低,晶粒细化(约3~5μm)(2)控制冷却的分类控制冷却包括一次冷却、二次冷却和三次冷却(空冷)三个不同的冷却阶段,其目的和要求是不相同的。

1)一次冷却。

是指从终轧温度开始到奥氏体向铁素体开始转变温度Ar3或二次碳化物开始析出温度范围内的冷却,其目的是控制热变形后的奥氏体状态,阻止奥氏体晶粒长大或碳化物析出,固定由于变形而引起的位错,加大过冷度,降低相变温度,为相变做组织上的准备。

一次冷却的开始快冷温度越接近终轧温度,细化奥氏体和增大有效晶界面积的效果越明显。

2)二次冷却。

是指热轧钢材经过一次冷却后,立即进入由奥氏体向铁素体或碳化物析出的相变阶段,在相变过程中控制相变冷却开始温度、冷却速度和停止冷却温度等参数,就能控制相变过程,从而达到控制相变产物形态、结构的目的。

3)三次冷却。

是指相变之后直到室温这一温度区间的冷却参数控制。

对于一般钢材,相变后多采用空冷,冷却均匀,形成铁素体和珠光体。

此外,固溶在铁素体中的过饱和碳化物在慢冷中不断弥散析出,形成沉淀强化。

对一些微合金化钢,在相变完成之后仍采用快冷工艺,以阻止碳化物析出,保持其碳化物固溶状态,以达到固溶强化的目的。

2.4控制轧制与控制冷却的发展控制轧制是轧钢领域的一项新工艺,它是提高钢材产品质量和创造名牌产品的既经济又有教的手段。

从本世纪60年代末到70年代,世界上许多国家对控制轧制技术无论在理论方面还是在应用方面都做了许多工作,取得了显著成效,并公认控制轧制技术是80年代、90年代的一个主要发展方向,将控轧、控冷技术作为主要推广项目。

虽然控轧、控冷技术的研究我国起步较晚,但已获得了可喜的进展。

在生产上,提高产品的性能合格率,提高牌号以及利用国内富有资源创造名牌产品等已初见成效,在科研方面,许多单位继地开展了控轧工艺和机理方面研究,并发表了一些水平较高的论文.3控制轧制与控制冷却在棒线材生产中的应用3.1棒线材生产中的控制轧制由于小型棒线材轧机的轧制工艺参数中变形制度难于调整,即由孔型设计确定,要通过改变各道次变形量来适应控制轧制变形量的要求是极其困难的。

因此在小型棒线材轧机上只能采取控制各轧机上的温度来进行控制轧制,即控温轧制。

通过控制轧制温度,使变形条件在一定程度上满足控轧要求。

控制轧制除了能生产具有细晶组织、强韧性好的钢材外,还可以减少脱碳、简化或取消热处理工序。

例如非调质钢,利用控制轧制并配合控制冷却,可以生产冷镦用高强度标准件原料,使用这种原料,原标准件生产中酸洗前的退火工序和冷镦后的调质工序可以简化或取消,对于某些轧后要求球化退火的钢材可节约退火时间。

小型棒线材轧机的控制轧制有以下两种变形制度:a.两段变形制度。

即奥氏体再结晶型和未再结晶型两阶段的控轧工艺。

这种工艺的特点是选择低的加热温度以避免原始奥氏体晶粒过分长大,但使粗轧在再结晶温度范围内轧制,利用变形奥氏体再结晶细化奥氏体晶粒;中轧及精轧机组的轧制温度在950℃以下,即处于奥氏体未再结晶区变形,累计变形量为60%~70%,在接近奥氏体向铁素体转变温度(Ar3)时终轧,可以得到具有大量变形带的奥氏体未再结晶晶粒,相变后可得到细小的铁素体晶粒。

b.三段变形制度。

即奥氏体再结晶型、未再结晶型和奥氏体与铁素体两相区轧制的三阶段的控轧工艺。

这种工艺的特点是粗轧在奥氏体再结晶区反复轧制细化奥氏体晶粒,中轧在950℃以下的未再结晶区轧制并给予60%~70%的总变形率,精轧在Ar3与Ar1之间的两相区轧制并终轧,这样得到细小的铁素体晶粒及具有变形带的未再结晶奥氏体晶粒,相变后可得到细小的铁素体晶粒并有亚结构及位错。

3.2棒线材生产中的控制冷在棒线材生产过程中,轧制出来的产品必须从轧后的高温红热状态冷却到常温状态,棒线材轧后的温度和冷却速度决定了产品内在组织、力学性能及表面氧化铁皮生成量,因此对产品质量有着极其重要的影响,所以,钢材轧后如何冷却,是整个线材生产过程中产品质量控制的关键环节。

控制冷却工艺是利用控制轧件轧后不同的冷却速度,来控制钢材的组织和性能。

通过轧后控制冷却能够在不降低轧件韧性的前提下进一步提高钢材的强度,并且缩短热轧钢材的冷却时间。

根据钢种的不同,控制冷却钢的强韧性取决于轧制条件和冷却条件。

控制冷却条件对热变形后奥氏体状态、相变前预组织有影响,对相变机制、析出行为、相变产物组织形貌更有直接影响。

控制冷却可以单独使用,但将控制轧制和控制冷却工艺有机地结合使用,可以取得最佳的效果。

a.棒材的控制冷却目前,连续式小型棒材轧机上应用最广泛的是棒材的轧后余热淬火及自回火工艺,又称为QTB或QTR工艺。

该工艺是利用终轧后轧件自身的热量,使之通过专门设定的穿水冷却水箱,准确控制轧件的冷却速度,从而获得所需要的组织和性能的一种方法。

此工艺可以利用普通低碳钢来替代微合金钢和低合金钢,且轧件具有较高的强度、较好的韧性和焊接性,近年来被广泛用于热轧带肋钢筋生产。

经过余热淬火处理的钢筋,其强度指标可以大大提高,且具有很大的灵活性,即同一成分的钢筋采用不同的冷却制度,能获得不同强度级别的钢筋。

棒材的控制冷却工艺包括三个热处理阶段:1)淬火阶段。

棒材离开终轧机后立即进入有数个冷却水箱组成的淬火线,表面得到淬火组织;2)回火阶段。

棒材离开水冷箱之后,由于经过穿水上).在高温轧制后急速进行再结晶,此阶段将因加热而粗化的奥氏体晶粒经反复轧制一再结晶进行细化,再结晶区轧制是通过再结晶进行奥氏体晶粒的细化,此阶段中奥氏体的进一步细化较为困难,它是控制轧制的准备阶段.第二阶段是未再结晶奥氏体区域轧制(约950℃~之间).随着轧制温度的下降,奥氏体再结晶被抑制,仍保持加工硬化状态.随着压下量的增加,奥氏体晶粒伸长,同时晶粒内有大量形变带和位错.这是控制轧制最重要的阶段.第三阶段是在(两相区轧制(约A以下).在此区轧制时,未相变的奥氏体晶粒更加伸长,同时,晶粒内形成了形变带及位错,在这些部位形成新的等轴铁素体晶粒.先析出的铁素体晶粒由于塑性变形,在晶粒内部形成大量的位错,经回复形成亚晶结构.这些亚晶结构使钢的强度提高,韧脆转变温度降低.两相区轧制使相变后的组织更加细小,同时产生了位错强化及亚晶强化,从而进一步提高了钢的强度和韧性.第四阶段为轧后加速冷却.在特定温度区(5o0℃一600oE)内增加冷却速度,使未相变的晶粒发生相变,变成微细的多边化晶粒.晶粒更加细密,且内部包含亚晶粒,这种包含亚晶粒的混合组织可使强度增大.采用什么类型的控制轧制工艺,取决于钢的化学成分,对成品钢材组织性能的要求,轧机的设备条件和工艺水平以及对轧机产量的要求等等.特别是轧机后面是否具备钢材控制冷却设备,冷却设备能力的大小都直接影响到控制轧制工艺的选择.【参考文献】[1]张小平,等.近终形连铸技术[M].北京:冶金工业出版社,2001.[2]小指军夫著.李伏桃,陈岿译.控制轧制控制冷却.北京:冶金工业出版社,2002.[3]田村今男等著.王国栋,刘振宇,熊尚武译.低合金钢的控制轧制与控制冷却.北京:冶金工业社,1992.[4]曹树卫.棒线材控制轧制和控制冷却技术的研究与应用.河南冶金报,2005,,.[5]曹树卫.超级钢线材生产工艺研究及实践.轧钢,2006,06.[6]秦国庆.唐钢高速线材厂现场教材,河北理工学院教材科,1995,2.。