跌落试验原因

运输包装件跌落试验

图 7.1 是一种广泛使用的翻板臂式跌落试验机。 托板 箱体由链条带动并沿立柱垂直升降,升降高度由测 转臂 量仪表显示。试验开始,试件随箱体提升到规定高 度;到达规定高度后,翻板突然下降,脱离试件并摆 动收缩, 让开试件, 使试样保持平直姿态跌落于冲击 冲击底座 台面之上,以形成冲击。 ISTA 与 ASTM 组织指定的 LANSMONT 跌落试验机原 理如下:

以上两种方法是由经验及数理统计得到。 如果要根据产品价值、 特性和实际运输条件综 合确定,或采用集合包装运输(托盘或集装箱)时,等效跌落高度取值就要小很多。 2. 试验原理 提起试验样品至预定高度,然后使其按预定状态自由落下,与冲击台面相撞。

3. 试验设备 试验设备应满足下面要求: (1)冲击台:冲击台面为水平平面,试验时不移动,不变形。它为整块物体,质量至 少为试验样品质量的 50 倍;要有足够大的面积,以保证试验样品完全落在冲击台面上;在 冲击台面上任意两点的水平高度差不得超过 2mm;冲击台面上任何 100mm2 的面积上承受 10 kg 的静负荷时,其变形量不得超过 0.1mm。 (2)提升装置:在提升或下降过程中,不应损坏试验样品。 (3)支撑装置: 支撑试验样品的装置在释放前应能使试验样品处于所要求的预定状态。 (4)释放装置: 在释放试验样品的跌落过程中, 应使试验样品不碰到装置的任何部件, 保证其自由跌落。 跌落试验机, 常用的有吊钩式、 翻板式和气动下 降式等多种。国内外市场上出售的跌落试验机有多 限位 种型号,如北京西科 DL-150;美国 LANSMONT 公 箱体 试件 司的 PDT 80 等型号跌落试验机。

限位 电机

图 7.1 旋转臂式跌落试验机

如果 7.2 翻板式工作原理: 通过手持控制器,设置跌落高度, 精密提升电机提升托架自动到达目 标高度。启动试验,精密凸轮和轴承 使活动翻板快速下降并及时向后翻 转,保证产品按自由落体并无障碍下 跌。

跌落试验机测试原理解析

跌落试验机测试原理解析物件跌落试验机的两种跌落方式。

标准内容标准试验分为两种方法。

第一种方法通常是用来模拟非包装状态的产品在搬运期间可能经受到的自由跌落,样品通常是按照规定的姿态从规定的高度跌落到规定的表面上两次。

第二种方法通常用来模拟附在电缆上的连接器、小型遥控装置等在使用中可能经受的重复自由跌落。

使试验样品从规定高度重复跌落到规定的表面上。

它是通过使用合适的设备,例如(旋转)滚筒来实现的。

方法一:自由跌落一、目的确定产品在搬运期间由于粗率装卸遭到跌落的适应性,或确定安全要求用的最低牢固等级。

本试验主要用于非包装的试验样品,以及在运输箱中其包装可以作为样品一部分的试验样品。

二、试验条件2.1 试验表面试验表面应该是混凝土或钢制成的平滑、坚硬的刚性表面。

必要时,有关规范可以规定其它表面。

2.2 跌落高度是指试验样品在跌落前悬挂着的时候,试验表面与离它最近的样品部位之间的高度。

2.3 释放方法释放试验样品的方法应使试验样品从悬挂着的位置自由跌落。

释放时,要使干扰最小。

三、严酷等级应从下列诸值中选取跌落高度:(25)、50、(100)、250、(500)、(1000)mm。

带括号的数值是优选值。

注:重型设备不宜经受较高的严酷等级。

四、初始检测按有关规范的规定对样品进行外观检查、电性能和机械性能检测。

五、条件试验5.1 应按有关规范的规定,使样品处于正常运输和使用时的姿态进行自由跌落。

5.2 除非有关规范另有规定,试验样品应该从每个规定的位置跌落两次。

六、最后检测试验样品应按有关规范的规定进行外观检查、电性能和机械性能检测。

七、有关规范应给出的内容当有关规范采用本试验时,应给出下列详细内容:a)试验表面,如果不是混凝土或刚质的(见2.1);b)跌落高度(见第3章);c)初始检测(见第4章);d)试验样品开始跌落时的姿态(见5.1);e)跌落次数(如果不是两次)(见5.2);f)最后检测(见第6章)。

方法二:重复自由跌落一、目的确定可能频繁跌落到硬表面的接有电缆的元件型装置,例如连接器和小型遥控装置,经受重复跌落的适应性。

电压跌落测试标准

电压跌落测试标准电压跌落测试是指在电气设备正常工作状态下,突然出现电源电压下降的情况,测试设备是否能够正常工作的一种测试方法。

电压跌落测试标准是为了保证电气设备在电压跌落情况下的可靠性和稳定性,对电气设备的设计、制造和检验提出了具体要求。

电压跌落测试标准主要包括以下几个方面:1. 测试目的,明确电压跌落测试的目的,即验证电气设备在电源电压下降时是否能够正常工作,以及在何种程度的电压跌落下能够保持正常工作状态。

2. 测试范围,明确电压跌落测试适用的电气设备范围,包括但不限于电力系统设备、电子设备、通信设备等。

3. 测试条件,规定电压跌落测试的环境条件,包括电源电压的变化范围、变化速率、持续时间等。

4. 测试方法,详细描述电压跌落测试的具体步骤和操作方法,包括测试设备的连接、测试参数的设置、测试过程中的监测和记录等。

5. 测试要求,规定电压跌落测试中设备应当满足的性能要求,包括但不限于工作稳定性、输出波形失真、保护功能等。

6. 结果评定,对电压跌落测试结果的评定标准,包括设备在不同电压跌落条件下的工作状态和性能表现的评价。

7. 测试报告,规定电压跌落测试结果的报告内容和格式,包括测试设备信息、测试条件、测试方法、测试结果、评定结论等。

电压跌落测试标准的制定对于保障电气设备在电源电压不稳定的情况下的可靠性和稳定性具有重要意义。

只有严格按照电压跌落测试标准进行测试,才能够确保电气设备在实际工作中能够可靠地工作,提高设备的可靠性和安全性。

总之,电压跌落测试标准的制定是为了保障电气设备在电源电压下降时的可靠性和稳定性,对电气设备的设计、制造和检验提出了具体要求,只有严格按照标准进行测试,才能够确保电气设备在实际工作中能够可靠地工作,提高设备的可靠性和安全性。

跌落试验机的跌落试验的原理

跌落试验机的跌落试验的原理跌落试验机是一种常见的测试设备,用于测试物品的耐冲击性能。

在跌落试验过程中,物品从一定高度自由落下,以测试物品能否承受跌落冲击,以及其性能是否满足规格要求。

本文将介绍跌落试验机的跌落试验原理,包括试验步骤、基本原理、要点等方面的内容。

试验步骤跌落试验通常分为以下步骤:1.计算物品的跌落高度。

根据规格要求,计算物品应该从多少高度进行跌落试验。

2.调整跌落试验机的高度。

根据计算得到的结果,调整试验机的跌落高度。

3.将物品放置于试验机的托盘中,托盘高度应与试验机的高度一致。

4.进行试验。

启动试验机,使其自由落下,物品在跌落的过程中,观察和记录其状态和性能。

5.根据试验结果判断物品是否合格。

判断物品是否存在损坏、变形、失效等现象,从而判断其是否符合规格要求。

基本原理跌落试验机的原理是通过对试验物品进行自由落落试验,来模拟物品在实际使用过程中的跌落情况,并测试其耐冲击性。

试验物品跌落后,其撞击表面会在极短的时间内产生巨大的冲击力,这种冲击力可以使物品发生变形、损坏、失效等情况,从而反映物品抗冲击性能的优劣。

具体来说,跌落试验机的上部设有支撑架,下部设有托盘。

试验物品放置于托盘中,试验机会将托盘向上提升至一定高度,再将其释放,让试验物品自由落下,从而产生冲击作用。

试验机通常会通过不同设计的机构或装置,控制试验物品的落下速度、角度、方向等参数,以模拟实际使用过程中可能出现的各种情况。

要点在进行跌落试验时,需要注意以下要点:1.计算准确的跌落高度。

试验物品的跌落高度应该根据实际测试要求进行计算,不能过高或过低。

2.控制试验参数。

在试验过程中,试验参数的控制十分重要,如跌落角度、方向、速度、温度等。

实际应用过程中需根据实际情况进行调整。

3.观察和记录结果。

在试验过程中需要仔细观察和记录试验结果,包括物品的状态、形状、损伤程度等,便于后期分析处理。

4.根据规格要求判断合格。

在跌落试验完成后,应根据规格要求,判断试验物品是否合格,从而保证其质量和性能符合规定标准。

跌落试验报告

跌落试验报告标题:跌落试验报告引言:在工程领域中,跌落试验被广泛用于评估产品的质量和安全性能。

跌落试验是一种重要的实验方法,它用于模拟产品意外摔落的情况,以验证其在不同高度和不同角度下的耐受能力。

本次报告将基于最近进行的一次跌落试验实验,探讨跌落试验对产品质量和安全性能的评估和提升的重要性。

实验目的:本次跌落试验的目的是评估一种新型智能手机的耐用性及其反应于摔落过程中的损伤情况。

通过正规的跌落试验,我们可以识别手机脆弱的部分,并为制造商提供改进的建议,以保证产品在日常使用和意外情况下都能够承受较大的摔落冲击。

实验流程:实验使用的智能手机是按照市场需求设计和制造的新型产品。

首先,我们在实验室中设置了跌落平台,模拟了摔落时的不同高度和角度。

在实验中,我们将手机从不同高度(例如1米、1.5米和2米)和不同角度(例如摔落面朝下和面朝上)进行了跌落测试。

实验结果分析:通过跌落试验,我们发现智能手机在不同高度和角度下表现出不同的耐受能力。

当手机从较低的高度(1米)摔落时,屏幕和机身一般能够承受冲击,只有轻微的划痕。

然而,当高度达到1.5米和2米时,手机在摔落后会出现更明显的损坏,屏幕可能破裂或机身出现明显变形。

另外,我们还观察到了角度对手机摔落损伤的影响。

当手机面朝下摔落时,屏幕破裂的概率更高,而面朝上摔落时,机身的损坏更为显著。

这些结果表明,高度和角度是影响手机摔落后损坏程度的重要因素,也提示了在产品设计和制造中需要更加注重这些影响因素。

产品改进建议:基于以上实验结果,我们提出以下改进建议以提升智能手机的耐用性和安全性能。

首先,通过改进屏幕材质和结构设计,减少屏幕破裂的可能性。

其次,加强外壳材料的强度和稳定性,以抵御机身变形和损坏。

此外,可以考虑加入冲击吸收材料,以减轻因摔落引起的冲击和压力。

最后,注重产品设计与尺寸的平衡,以提高整体的耐用性和防摔能力。

结论:跌落试验是产品质量和安全性能评估的重要工具。

通过展开实验,我们能够客观地了解产品在摔落情况下的耐受能力,并提供改进的建议。

12m跌落试验

试验报告一试验目的本试验是在实验室或外场进行的模拟码头与舰船之间装卸条件的试验,其目的是通过12m的自由跌落来考核引信在装卸过程中偶然跌落后的安全性。

二试验内容12m跌落试验是模拟在码头装卸过程中起吊绳索意外拉断,使引信或其箱从空中坠落到船舱底部,产生强烈冲击。

试验时,将全备引信装在试验弹上,或进行适当包装。

试验品的外形取决于引信或装有引信的弹药的包装运输形式,装有引信的弹药未进行包装便装船运输。

装有引信的弹药进行适当包装后装船运输和弹药分装的引信以适当的包装装船运输时,若包装箱内的引信不足,则可以用外形和质量等同的假引信予以填充,但被试引信应安放在最苛刻的试验位置,或均匀地分布于包装箱内。

在产品验收试验等条件下可用惰性传爆管代替,但所用惰性传爆管必须与真传爆管尺寸、质量一致。

从12m的高度应按下列方向进行跌落:1.弹轴水平落下;2.弹头向下,弹纵轴与垂直方向成45°;3.弹底向下,弹纵轴与垂直方向成45°;4.弹头向下,弹纵轴垂直落下;5.弹底向下,弹纵轴垂直落下;各次的撞击角度误差为±10°,没发引信只跌落一次,跌落到以混凝土为基座的钢板上。

12m的高度是指试验弹最低点到钢板撞击面的距离,可以通过任何塔架、动臂起重机或构架装置来获得。

三试验原理本试验通过12m的自由跌落来模拟引信在装卸过程中偶然跌落情形,通过跌落后引信的各种指标检查来考核引信在装卸过程中的安全性。

12m的高度是指试验弹最低点到钢板撞击面的距离,远超过真实装卸过程中的实际高度,在试验中作为引信跌落安全性的考核标准。

四试验设备1.实验装置应满足:①撞击钢板最小厚度为75mm,布氏硬度不小于200,表面必须平整,其长宽尺寸至少是试验弹最大尺寸的1.5倍;②撞击钢板四周必须有一定的高度的栏板围栏,以防试验弹跳出来;③撞击钢板应安装在基座最小厚度为460nm的混凝土基座;④应使用导向装置来保证要求的撞击角度,但导向装置下端据撞击钢板应有一定距离,以保证不妨碍自由落下和回调,导向装置不得使试验弹落下的撞击速度比自由跌落时所达到的速度减少2%。

跌落试验方案

跌落试验方案1. 引言跌落试验是一种重要的测试方法,用于评估产品在运输和使用过程中的耐久性和可靠性。

通过模拟产品跌落的真实环境和条件,可以检测产品在跌落过程中是否会受到损坏或破坏,并为生产商提供改进和优化产品设计的依据。

本文将介绍跌落试验的目的、方法和实施步骤,以及相应的结果分析和评估。

2. 跌落试验目的跌落试验的主要目的是评估产品在跌落过程中的耐用性和可靠性,以及产品在运输和使用中的抗冲击能力。

通过跌落试验,可以检测产品的机械强度、结构的稳定性和零部件的连接状态,以确保产品在实际使用中不会发生断裂、松动或破损等情况。

3. 跌落试验方法跌落试验方法一般包括以下几个方面:试验设备、试验环境、试验过程、试验数据记录和数据分析。

下面将详细介绍每个方面的内容。

3.1 试验设备跌落试验设备包括跌落台和试验坠落底座。

跌落台一般采用金属制成,具有一定的高度和平面尺寸,以满足测试产品的尺寸要求。

底座一般采用橡胶材料,具有一定的弹性和吸震性能,以减轻产品跌落时的冲击力。

3.2 试验环境跌落试验通常在恒定的温度和湿度环境下进行。

温度和湿度应根据产品的使用和储存条件进行选择,以保证试验结果的准确性。

同时,还需考虑周围环境对产品在跌落过程中的影响,如风速和风向等。

3.3 试验过程跌落试验过程主要包括试验前准备、试验操作和试验结束后的收尾工作。

试验前准备包括检查试验设备和试验样品的状态、确定试验参数和记录表格等。

试验操作包括将试验样品放置在跌落台上,调整试验参数,如高度和角度等,然后启动跌落台,使试验样品自由跌落。

试验结束后,将试验样品从底座上取下,检查并记录样品的损坏情况。

3.4 试验数据记录和分析在跌落试验过程中,需要记录试验样品的尺寸、重量和跌落高度等数据。

同时,还需记录试验过程中产品发生的任何损坏或破坏,并进行相应的分析和评估。

试验数据可以以表格或图形的形式进行展示,以便于后续的数据分析和报告编写。

4. 结果分析和评估根据跌落试验的结果数据,可以对产品的抗冲击能力进行评估和分析。

手机跌落撞击过程的仿真和实验分析

哈尔滨工业大学工程硕士学位论文摘要在物流运输过程或用户在使用便携式电子产品时,操作不当使其受到冲击及跌落,从而引发的损害是电子设备发生失效时比较突出的原因之一。

电子产品一旦发生跌落撞击,就会受到较大冲击,这种碰撞动态载荷作用会使得电子产品发生非线性动态反应,该反应过程复杂多变,并且时间短促。

另外,电子产品的跌落过程中所产生的几何、材料、接触界面等复杂的非线性问题,所以非线性动态响应是一个极不简单的过程。

所以,本文为解决这种问题,就引进了一种较为有效的方式即有限元。

针对电子产品,我国在其环境试验[1]方面有规定,自由跌落就是其中之一。

在本论文中,采用有限元技术仿真手机在自由跌落环境下的响应, 该实验过程介于手机模型设计和实物样机制造之间,在此过程中,通过仿真发现手机的缺陷,有利于进一步地改善设计,减少损失。

在手机模拟实验中运用Pro/E软件建立了手机模型,之后把它导入有限元软件HYPERMESH,然后通过ABAQUS 软件对手机自由跌落过程进行仿真计算分析,各种跌落动态性特征都能够显示出来,并能较为清楚地了解手机在跌落时发生的碰撞和发生的各种变化,比如外部的变形、内部的损伤等,并能显示手机跌落的响应性。

所得的各种数据就是模型修改的参照,基于不断的修改,手机结构得以优化,最终制造出有效合理的产品。

模拟实验中,重点在于有限元模型的前期研究,尤其是选择单元类型、划分网格等。

有限元仿真模型的建立,有利于全面性地分析手机的跌落情况,并且可以较早地了解手机的结构响应情况,以设计出更合理的产品。

有限元仿真模型还可以对其力学性能进行检测,便于优化设计并且作进一步验证,在此过程中找到设计上的不足,从而做出较为合理的样机,能够加速产品研发,缩短产品投放市场的时间,获得利润。

关键词:跌落试验;有限元;HYPERWORKS;手机;模拟仿真哈尔滨工业大学工程硕士学位论文AbstractIn logistics transportation process or when the users use portable electronic products, improper operation will make it impact and fell, causing the damage is one of the highest reasons of failure of electronic equipment. Electronic products in the event of falling down, will be a larger impact, the impact dynamic load to make electronic products in nonlinear dynamic response, the reaction process is complicated, and shortness of time. In addition, the electronic products in the process of the fall produced nonlinear problems such as geometric, the material, and the contact interface, so the nonlinear dynamic response is not a very simple process. So, in order to solve this problem, this paper has introduced a more effective way of the finite element method. To electronic products, our country has rules in its environment experiment[1], the free drop is one of them. In this thesis, using the finite element method to simulate the response of free drop environment of mobile phone, the experiment process between mobile phone model design and physical prototype manufacturing, in the process, found defects through simulation is beneficial to design of further reform, reduce the loss. In the process of mobile phone simulation, 3D model of mobile phone is established by using Pro/E software, and then put it into finite element software HYPERMESH, and then simulate the process of free drop of mobile phone through the software ABAQUS, all kinds of dropping dynamic characteristic can be displayed, and can clearly understand the mobile phone in the fall of collision and the various changes, such as the deformation of the external, internal damage, etc., and can show fell responsiveness of mobile phone. The various data is reference for model change, based on the constant revision, the structure of mobile phone is optimized, eventually produce a reasonable effective products. During simulation experiment, we focus on the prophase research of finite element model, especially for selected element type, mesh, etc.The establishment of the finite element simulation model, conducive to a comprehensive analysis of drop situation of the mobile phone, and can be an earlier understanding of the structure response of the mobile phone to design a more reasonable product. Finite element simulation model also can be used to test the mechanical properties, for the optimization design and further verification, find the insufficiency of the design in the process in order to make the prototype more reasonable, this will accelerate the development of the product, shorten the time to market and make a profit. Keywords:drop test, FEM, HYPERWORKS, mobile phone, simulation哈尔滨工业大学工程硕士学位论文目录摘要 (I)ABSTRACT ............................................................................................................................ I I 第1章绪论 . (5)1.1手机电子通信行业概况 (5)1.1.1 市场趋势 (5)1.1.2 产品趋势 (6)1.2 本课题的来源、目的及意义 (7)1.2.1 课题的来源 (8)1.2.2 本课题研究的目的 (8)1.2.3 本课题研究的意义 (8)1.3 国内外手机仿真研究状况 (9)1.3.1 国内研究状况 (9)1.3.2 国外研究状况 (10)1.4 本课题研究的主要内容 (11)第2章手机自由跌落物理实验 (13)2.1 实验原则 (13)2.2 实验样品数量 (14)2.3实验设备 (14)2.3.1 高程跌落实验机 (14)2.3.2石板 (16)2.4实验操作方法 (16)2.4.1通用规则 (16)2.4.2跌落方法 (17)2.4.3检查标准 (19)2.5 结构设计改善前跌落实验结果分析 (20)2.6 本章小结 (22)第3章方案优化设计 (23)3.1结构设计改善前的方案 (23)3.1.13D模型介绍 (23)3.1.2LCD位置及结构介绍 (25)3.1.3结构设计改善前的方案仿真结果 (27)3.2 结构设计改善方案1 (29)哈尔滨工业大学工程硕士学位论文3.3 结构设计改善方案2 (30)3.4结构设计改善方案3 (31)3.5 本章小结 (32)第4章有限元法及手机跌落仿真前处理 (33)4.1 有限元法 (33)4.2 碰撞算法 (35)4.3 仿真前处理 (36)4.3.1网格划分 (36)4.3.2沙漏控制 (41)4.3.3 材料属性 (42)4.3.4 连接关系的设定 (44)4.3.5 边界设定 (45)4.4 本章小结 (48)第5章手机跌落模拟结果及分析 (49)5.1 结构设计改善方案仿真结果 (49)5.1.1改善方案1仿真结果分析 (49)5.1.2 改善方案2仿真结果分析 (51)5.1.3 改善方案3仿真结果分析 (52)5.2结构设计改善后物理实验结果 (53)5.2.1LCD样品的静压实验 (53)5.2.2整机物理跌落实验 (55)5.3 手机跌落的数值模拟结果与试验结果的比较分析 (56)5.4 本章小结 (57)结论 (58)参考文献 (59)哈尔滨工业大学学位论文原创性声明和使用授权 (62)致谢 (63)个人简介 (64)哈尔滨工业大学工程硕士学位论文第1章绪论消费性电子产品在物流环节,极其容易发生跌落碰撞等造成的损坏,比如手机产品、电视、打印机、电脑等。

跌落试验标准

跌落试验标准跌落试验是指在一定高度下,将产品自由落下,以检测产品在跌落时的耐久性能。

跌落试验标准是对跌落试验过程中的各项参数、要求和规定的统一规范,其制定的目的是为了保证产品在运输、储存和使用过程中的安全性和稳定性。

本文将对跌落试验标准的相关内容进行介绍和分析,以期为相关行业提供参考和指导。

首先,跌落试验标准的制定应当考虑产品的特性和用途。

不同类型的产品在跌落试验中所受到的力和压力是不同的,因此跌落试验标准应当根据产品的特性和用途进行具体的制定,以保证试验结果的准确性和可靠性。

其次,跌落试验标准应当明确试验的条件和要求。

包括但不限于试验的高度、试验的次数、试验的表面材质等。

这些条件和要求的明确性对于试验结果的可比性和可重复性至关重要,因此在制定跌落试验标准时应当特别注意。

另外,跌落试验标准还应当规定试验结果的评定标准。

即在产品经过跌落试验后,如何对试验结果进行评定和判定。

这包括产品是否出现损坏、产品的功能是否受到影响等方面,这些评定标准的明确性对于产品的质量控制和改进具有重要意义。

最后,跌落试验标准的制定应当考虑国际标准和行业标准的统一性。

在跨国贸易和跨国合作的背景下,跌落试验标准的统一将有利于产品质量的提升和技术的交流。

因此,在制定跌落试验标准时应当充分考虑国际标准和行业标准的相关内容,以期实现国际化和标准化的目标。

总之,跌落试验标准的制定是保证产品质量和安全的重要手段,其制定应当充分考虑产品的特性和用途,明确试验的条件和要求,规定试验结果的评定标准,以及考虑国际标准和行业标准的统一性。

只有如此,才能保证跌落试验的准确性和可靠性,为产品的质量控制和改进提供有力的保障。

钢球跌落试验

钢球跌落试验钢球跌落试验是一种常用的材料质量检测方法,其原理是通过模拟物体从高处坠落时的冲击力和破坏性来检测材料的防护性能。

具体操作过程是将钢球从一定高度自由落下,使其坠落到被测材料表面,观察材料是否受到破坏。

下面我将从试验原理、试验方法和应用范围三个方面来阐述钢球跌落试验的相关内容。

一、试验原理钢球跌落试验的原理是利用物体落下时所具有的弹性动能和重力势能,并通过实验数据分析来得出材料的防护性能。

钢球在落地时所产生的冲击力和形成的残留形状可以反映材料的强度、硬度和塑性等性能,以此来评估材料的品质。

二、试验方法1. 选择合适的钢球和高度根据被测材料的用途和特性,选择合适的钢球和落下的高度。

通常情况下,钢球的直径为50mm,高度为1000mm或1500mm。

2. 安装实验设备将测试材料固定在一个平整的工作台上,确保它平稳、平整和无裂纹,安装好钢球落下时所需要的支撑架,使其能够精准地落在测试材料中央。

3. 进行试验将钢球从一定高度放置,使其坠落到测试材料表面,记录下对测试材料的冲击力和对测试材料是否产生破坏的情况,并测量被测材料的表面残留形状。

4. 数据分析根据实验数据进行分析,得出被测材料的防护性能评估,并进行记录和归档。

三、应用范围钢球跌落试验广泛应用于汽车、建筑材料、电子产品等相关领域的材料质量检测。

例如,该测试方法可以评估车身结构材料的抗冲击和抗破裂性能、检测玻璃等建筑材料的防护性能等。

总之,钢球跌落试验是一种简单、可靠、直接的材料质量检测方法,通过模拟日常使用过程中的冲击与压力,能够更加准确地评估材料的质量和耐久性。

同时,该试验方法广泛应用于众多领域,为相关行业提供了有效的质量检测手段和保障。

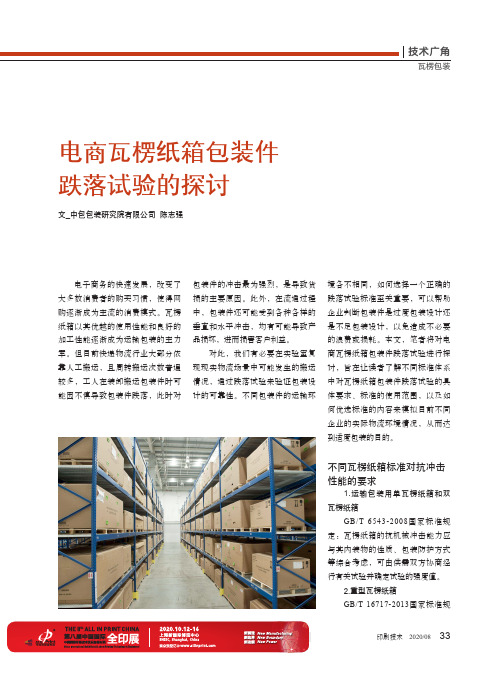

电商瓦楞纸箱包装件跌落试验的探讨

文_中包包装研究院有限公司 陈志强电商瓦楞纸箱包装件跌落试验的探讨电子商务的快速发展,改变了大多数消费者的购买习惯,使得网购逐渐成为主流的消费模式。

瓦楞纸箱以其优越的使用性能和良好的加工性能逐渐成为运输包装的主力军。

但目前快递物流行业大部分依靠人工搬运,且周转搬运次数普遍较多,工人在装卸搬运包装件时可能因不慎导致包装件跌落,此时对包装件的冲击最为强烈,是导致货损的主要原因。

此外,在流通过程中,包装件还可能受到各种各样的垂直和水平冲击,均有可能导致产品损坏,进而损害客户利益。

对此,我们有必要在实验室复现现实物流场景中可能发生的搬运情况,通过跌落试验来验证包装设计的可靠性。

不同包装件的运输环境各不相同,如何选择一个正确的跌落试验标准至关重要,可以帮助企业判断包装件是过度包装设计还是不足包装设计,以免造成不必要的浪费或损耗。

本文,笔者将对电商瓦楞纸箱包装件跌落试验进行探讨,旨在让读者了解不同标准体系中对瓦楞纸箱包装件跌落试验的具体要求、标准的使用范围,以及如何优选标准的内容来模拟目前不同企业的实际物流环境情况,从而达到适度包装的目的。

不同瓦楞纸箱标准对抗冲击性能的要求1.运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T 6543-2008国家标准规定:瓦楞纸箱的抗机械冲击能力应与其内装物的性质、包装防护方式等综合考虑,可由供需双方协商经行有关试验并确定试验的强度值。

2.重型瓦楞纸箱GB/T 16717-2013国家标准规定:抗机械冲击能力及其他纸箱的抗机械能力应从其内装物的性质、包装防护方式以及流通环境等综合考虑。

3.出口商品运输包装瓦楞纸箱SN/T 0262-1993规定:取3个样品,在温度23±2℃、相对湿度50%±5%下预处理24h,并在此条件下试验。

跌落高度及跌落顺序按GB 4857.5-1992附录A规定。

试验合格准则:样箱均无破损、内装物无撒漏,该项试验为合格。

其中有一个样箱不合格,该项试验判不合格。

跌落试验

跌落试验概念跌落试验的原理——将包装件按规定高度跌落于坚硬、平整的水平面上,评定包装件承受垂直冲击的能力和包装对内装物保护能力的试验。

跌落试验,又名drop test/HG-318。

用来模拟产品在搬运期间可能经受到的跌落等。

包括:(1)非包装状态产品在搬运期间可能经受的自由跌落,样品通常按照规定的姿态从规定的高度跌落到规定的表面上。

(2)模拟负载电缆上的连接器、小型遥控装置等在使用中可能经受的重复自由跌落。

(3)包装跌落主要参数1、跌落高度2、跌落次数3、跌落表面受限制因素1、高度2、.样品外形(针对自由跌落)试验程序跌落试验程序通常情况下可以参照一通检测实验室的如下步骤:1、试验前样板的准备。

2、试验前须测试产品的功能、安全及外观检查,确定正常之后方可进行跌落试验。

3、须按规定的方法包装样品(参照生产指令或规格书),且配件不可漏放。

4、若对封箱有特别要求(如打带)则按要求进行,若无特别要求则:包盒用2寸透明胶纸封箱,外卡通箱用3寸透明胶纸封箱。

5、测试样品不可少于2整箱或4PCS成品。

6、跌落顺序。

7、接缝边之底角。

试验标准◆GB/T 4857. 1◆GB/T 4857. 2◆GB/T 4857. 5◆GB/T 4857. 17◆GB/T 4857. 18操作流程1、接线:将随机附带之电源线接入三相电源并接地,将控制箱与试验机亦用随机所带之连接线按插头适配情况接好,并试运行上升/下降命令.(若试运行时出现按上升键却向下运行或按下降键却运行上升之情况,只需在电源处调换相数即可.2、跌落高度调整:打开主机电源,设定试验所需高度(方法如下),按上升键使之达到所设高度;若在中途停止,则必须使之达到设定高度后才可以执行反向运行命令;3、将被测物体放于工作台面,然后用固定杆加以固定;4、按上升键使被测物体提升至设定高度;5、按跌落键使工作台面瞬间脱离被测物体,被测物体做自由跌落运动;6、按复位键使工作台恢复工作状态;7、若重复试验,则重复上述步骤.8、试验完后:按降低键使工作台面运作至最低位置关闭电源键;跌落高度针对跌落实验国家有专门的标准,跌落方式都是一角、三边、六面之自由落体,跌落的高度是根据产品重量而定。

跌落测试标准

跌落测试标准跌落测试是指对产品在运输、使用或储存过程中发生意外跌落时的性能进行测试,以评估产品的耐用性和安全性。

跌落测试标准是对跌落测试过程中的各项参数和要求进行规范和统一的文件,为产品设计和制造提供了标准化的依据,也为产品质量控制和监督提供了准确的检测方法。

首先,跌落测试标准应包括测试的目的和范围。

测试的目的是为了评估产品在跌落过程中的性能,包括产品的结构是否完好、外观是否受损、功能是否正常等。

测试的范围应包括测试的对象、测试的条件、测试的方法等方面的规定,以确保测试结果的准确性和可比性。

其次,跌落测试标准应包括测试的条件和参数。

测试的条件包括测试的环境、测试的高度、测试的表面等,这些条件对于测试结果具有重要影响,应在标准中进行详细规定。

测试的参数包括测试的速度、测试的角度、测试的次数等,这些参数对于测试的严谨性和可靠性具有重要意义,应在标准中进行明确规定。

另外,跌落测试标准应包括测试的方法和步骤。

测试的方法应包括测试的设备、测试的操作、测试的记录等,这些方法对于测试的可重复性和可比性具有重要作用,应在标准中进行详细描述。

测试的步骤应包括测试的准备、测试的执行、测试的评估等,这些步骤对于测试的规范性和完整性具有重要意义,应在标准中进行清晰规定。

最后,跌落测试标准应包括测试的结果和评定。

测试的结果应包括测试的数据、测试的图表、测试的结论等,这些结果对于测试的客观性和科学性具有重要意义,应在标准中进行准确记录。

测试的评定应包括测试的合格、不合格、修复后再次测试等,这些评定对于产品的质量和安全具有重要意义,应在标准中进行明确规定。

综上所述,跌落测试标准是对跌落测试过程中的各项参数和要求进行规范和统一的文件,为产品设计和制造提供了标准化的依据,也为产品质量控制和监督提供了准确的检测方法。

跌落测试标准的制定和执行对于产品的质量和安全具有重要意义,应得到充分重视和严格执行。

包装跌落试验标准

包装跌落试验标准包装跌落试验是指在包装产品运输、搬运、存储过程中,由于各种原因导致包装产品从一定高度坠落到硬地面上所受到的冲击力。

包装跌落试验的目的是评估包装产品在跌落过程中的稳定性和保护性能,以及包装设计和材料的合理性,为产品包装的设计和改进提供依据。

首先,包装跌落试验的标准是非常重要的。

根据不同国家和地区的法规和标准,包装跌落试验的标准也有所不同。

在美国,ASTMD5276-98是包装跌落试验的标准规范,而在欧洲,EN 22248-1993则是包装跌落试验的标准。

这些标准规定了包装跌落试验的方法、设备、试验条件、试验程序和评定标准等内容,对于包装产品的设计和评定具有重要的指导意义。

其次,包装跌落试验标准的制定需要考虑多种因素。

首先是包装产品的特性,不同类型的包装产品在跌落试验中所受到的冲击力和损坏程度是不同的,因此需要根据包装产品的特性来确定跌落试验的条件和标准。

其次是包装产品的用途和运输环境,不同的包装产品在不同的运输环境下所受到的跌落冲击也是不同的,因此需要考虑包装产品的用途和运输环境来确定跌落试验的标准。

最后是包装产品的市场要求,不同的市场对包装产品的要求也是不同的,因此需要考虑市场需求来确定跌落试验的标准。

此外,包装跌落试验标准的制定还需要考虑包装材料和结构的特性。

包装材料的硬度、韧性、抗压性、抗冲击性等特性对包装产品的跌落性能有重要影响,因此需要根据包装材料的特性来确定跌落试验的标准。

包装结构的设计和加工工艺也对包装产品的跌落性能有重要影响,因此需要考虑包装结构的特性来确定跌落试验的标准。

总之,包装跌落试验标准的制定是非常重要的,需要考虑多种因素,对包装产品的设计和评定具有重要的指导意义。

只有制定科学合理的包装跌落试验标准,才能有效评估包装产品的跌落性能,保障产品在运输、搬运、存储过程中的安全性和完整性,提高包装产品的市场竞争力。

电源电压跌落周波实验结论

电源电压跌落周波实验结论电压跌落(周波跌落)主要是因为电网、电力设备故障或负荷突然出现大的变化引起的。

一些文献中采用从系统侧解决电压跌落的方法,本文从用户侧入手,主要以光源为负载研究灯具的抗电压跌落特性并提出补偿方法。

气体放电灯(HID)包括钠灯、金卤灯等为电压敏感性负载,当电网电压跌落或突然断电后,灯具仅能维持很短时间就会熄灭,而HID灯的原理决定了它们断电后重启需要较长的时间,大概需要十几分钟[6]。

为了满足重要政治用户对照明负荷正常用电的特定需求,达到“零闪动”的目标,需要在分析HID灯具抗电压跌落性能的基础上,研究HID灯具的抗电压跌落补偿装置,使得电网电压波动或故障断电后,HID灯能维持不熄灭,保持到应急后备电源切换上去,可以保证灯具不会受电网故障而熄灭重启。

本文首先用电压跌落发生装置进行常用典型灯具的抗电压跌落特性研究,并针对HID灯具提出单灯的补偿方法,从而保证灯具不熄灭。

2、灯具抗电压跌落试验2.1测试原理在本文中用北京电力科学研究院研发的电压跌落模拟发生装置对典型的灯具进行试验,电压跌落模拟发生装置和试验原理图。

试验中可以设定电压跌落幅值、起始相角、间隔时间和重复次数等。

该装置具体技术指标如下:跌落幅值范围:0-100%;跌落持续时间范围:1ms-5min,分辨率1ms;跌落相角范围:0-359°,分辨率1°;输出电流:200A;模拟三相三线(三相四线)系统同时电压跌落;分相模拟电压跌落,相间跌落时间差可以控制。

针对跌落幅值、持续时间、跌落相角三个特征量进行组合试验,每个组合进行三次,两次试验之间最小时间间隔依被试设备的特性而不同(对于气体放电灯类,因电压跌落会影响放电特性,要等稳定后进行下一次试验),但不得小于10s。

试验中记录被试灯具的电压和电流波形;引起熄灭发生的跌落相角、跌落幅值和持续时间;以及被试灯具熄灭后恢复正常运行的重启时间。

电压跌落特性描述。

冲击跌落实验报告(3篇)

第1篇一、实验目的1. 研究不同材料和结构在冲击跌落过程中的受力情况和破坏机理;2. 评估不同跌落高度和速度对材料性能的影响;3. 为材料选型和结构优化提供理论依据。

二、实验设备1. 冲击跌落实验台:包括跌落高度调节机构、冲击平台、数据采集系统等;2. 试样:材料A(塑料)、材料B(金属)、材料C(复合材料);3. 测量工具:游标卡尺、电子秤、冲击高度计、跌落速度计等。

三、实验材料1. 材料A:塑料,厚度为2mm;2. 材料B:金属,厚度为1mm;3. 材料C:复合材料,厚度为1.5mm。

四、实验方法1. 根据实验要求,将试样固定在冲击平台上;2. 调整冲击高度,分别进行0m、1m、2m、3m、4m、5m高度下的冲击跌落实验;3. 记录试样在冲击过程中的受力情况、破坏情况及跌落速度;4. 对比分析不同材料和结构在冲击跌落过程中的性能差异。

五、实验结果与分析1. 不同跌落高度对试样破坏情况的影响实验结果表明,随着跌落高度的增加,试样的破坏程度逐渐加剧。

在0m高度下,试样基本完好;在1m高度下,塑料和复合材料试样出现轻微变形,金属试样出现裂纹;在2m高度下,塑料和复合材料试样出现明显变形,金属试样出现断裂;在3m、4m、5m高度下,试样均出现严重破坏。

2. 不同跌落速度对试样破坏情况的影响实验结果表明,随着跌落速度的增加,试样的破坏程度逐渐加剧。

在0m/s速度下,试样基本完好;在1m/s速度下,塑料和复合材料试样出现轻微变形,金属试样出现裂纹;在2m/s速度下,塑料和复合材料试样出现明显变形,金属试样出现断裂;在3m/s速度下,试样均出现严重破坏。

3. 不同材料和结构在冲击跌落过程中的性能差异(1)材料A(塑料):在冲击跌落过程中,塑料试样表现出较低的韧性和抗冲击性能,容易发生断裂和变形。

(2)材料B(金属):金属试样在冲击跌落过程中,具有较高的抗冲击性能和韧性,但在较高跌落高度和速度下,容易发生断裂。

跌落试验原因

1.2进行跌落模拟仿真分析的原因“3C”产品(电视、手机、扫描仪、空调、计算机、电动工具等)在运输、装卸及使用过程中结构可能发生破坏。

有接近80%的电子机构产品损坏来自于高速撞击,研发人员往往耗费大量的时间与成本针对产品做相关的品质验证,最常见的结构试验就是跌落和冲击试验,在工业发达国家,电子家电等产品传统的跌落试验越来越多地有计算机仿真来完成,这不仅显著地降低了产品开发费用和缩短了产品的开发周期,而且极大提高了企业研发能力和产品的竞争力。

传统的跌落试验有以下局限性:Ø 必须要有原型机才能进行实验Ø 很难控制跌落冲击的边界条件Ø 检测装置固定方式的影响Ø 只能获得有限数据信息Ø 很难检测到产品内部的冲击特性Ø 很难观测到整个跌落冲击过程而计算机模拟仿真通过建立产品的一个有限元模型,就可在计算机中很方便地进行各个方向的跌落分析,能在产品设计样机出来之前就得到结构的响应行为,检查产品的力学性能,预测失效,指导设计优化和验证。

1.3跌落实验和仿真所关心的设计问题1.结构的冲击强度设计的结构是否满足冲击强度设计要求,如LCD模组破裂、壳体开裂、电池盖脱落、各种联结失效等。

2.修正设计后的效果根据上一次的跌落分析,对不满足冲击强度要求的设计进行修改,模拟验证修正设计后是否达到强度设计的要求。

3.关键部件的性能对于关键的部件,它的使用功能在冲击力的作用下是否失效,例如部件所受到的应力是否超出部件材料的屈服极限。

4.包装材料是否能满足性能要求对于包装吸能材料的设计是否达到了设计的要求,例如是否能够保证产品在运输过程中的冲击和跌落不会损伤包装里面的产品。

5.导致失效的真实原因有时进行了各种改进的设计,但是还是不能满足设计要求,这时通过仿真分析和过程的显示可以发现产品失效的真实原因。

6.跌落过程的展现完整展现整个跌落过程,显示接触和碰撞的机理。

在本文手机产品的跌落模拟仿真分析中,会对手机壳体结构在设计上是否满足电子产品的强度冲击要求进行确认,对关键部件的性能是否达到了强度冲击要求进行模拟验证,如不符合怎样进行修改再验证等等分析过程,最终还会展现完整跌落过程。

耐跌落试验

耐跌落试验耐跌落试验是一种测试产品在运输和使用过程中能否承受跌落的试验。

跌落试验是一项非常重要的测试,因为在现实的使用情况中,很多产品都会面临跌落和撞击的风险,而这些事件可能会导致产品损坏或造成安全事故。

因此,通过耐跌落试验可以确保产品能够在各种情况下具有良好的耐用性、稳定性和可靠性。

耐跌落试验的原理是通过将被测试产品从不同高度的位置落下,检测其在跌落过程中产生的冲击力和振动情况,从而评估产品是否能够承受跌落和撞击,并保持其正常工作或完好无损的状态。

测试机器、设备和操作方法都要符合国际标准和相关行业标准。

耐跌落试验一般包括以下几个方面:1. 跌落高度:测试时需要选择不同的跌落高度和角度,以模拟不同的跌落情况。

跌落高度一般由试验标准规定,但也可以根据具体需求进行调整。

2. 模拟跌落地面:在跌落试验中,跌落地面需要模拟实际的使用环境,以便更真实地反映产品在跌落情况下的表现情况。

模拟地面通常采用钢板、水泥地面、木板等物质。

3. 测试样品:在跌落试验中,需要测试各种类型的产品,包括电子产品、家用电器、玻璃制品、建筑材料、汽车零部件等等。

根据产品类型的不同,测试方法、设备和标准也会有所不同。

4. 试验结果的评估:通过检测和记录产品在跌落和撞击过程中的数据,如加速度、冲击力、振动等等,来判断产品的跌落性能和抗震性能。

根据试验结果,可以进行产品改进和改良。

在耐跌落试验中,不同类型的产品需要进行不同的测试方法和标准,以下是一些常见的跌落试验方法:1. 自由跌落试验:将被测试产品从指定高度的位置自由落下,进行多次测试,以检测产品在不同高度和角度下的跌落性能。

3. 反复跌落试验:将被测试产品反复落下,以检测产品长时间使用过程中的耐用性和可靠性。

4. 模拟运输跌落试验:将被测试产品放置在模拟运输容器中进行跌落试验,以测试产品在运输过程中的耐跌落和抗震性能。

耐跌落试验是一项非常重要的测试,可以评估产品在跌落和撞击情况下的性能表现,确保产品能够承受各种恶劣的环境和使用条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.2进行跌落模拟仿真分析的原因

“3C”产品(电视、手机、扫描仪、空调、计算机、电动工具等)在运输、装卸及使用过程中结构可能发生破坏。

有接近80%的电子机构产品损坏来自于高速撞击,研发人员往往耗费大量的时间与成本针对产品做相关的品质验证,最常见的结构试验就是跌落和冲击试验,在工业发达国家,电子家电等产品传统的跌落试验越来越多地有计算机仿真来完成,这不仅显著地降低了产品开发费用和缩短了产品的开发周期,而且极大提高了企业研发能力和产品的竞争力。

传统的跌落试验有以下局限性:

Ø 必须要有原型机才能进行实验

Ø 很难控制跌落冲击的边界条件

Ø 检测装置固定方式的影响

Ø 只能获得有限数据信息

Ø 很难检测到产品内部的冲击特性

Ø 很难观测到整个跌落冲击过程

而计算机模拟仿真通过建立产品的一个有限元模型,就可在计算机中很方便地进行各个方向的跌落分析,能在产品设计样机出来之前就得到结构的响应行为,检查产品的力学性能,预测失效,指导设计优化和验证。

1.3跌落实验和仿真所关心的设计问题

1.结构的冲击强度

设计的结构是否满足冲击强度设计要求,如LCD模组破裂、壳体开裂、电池盖脱落、各种联结失效等。

2.修正设计后的效果

根据上一次的跌落分析,对不满足冲击强度要求的设计进行修改,模拟验证修正设计后是否达到强度设计的要求。

3.关键部件的性能

对于关键的部件,它的使用功能在冲击力的作用下是否失效,例如部件所受到的应力是否超出部件材料的屈服极限。

4.包装材料是否能满足性能要求

对于包装吸能材料的设计是否达到了设计的要求,例如是否能够保证产品在运输过程中的冲击和跌落不会损伤包装里面的产品。

5.导致失效的真实原因

有时进行了各种改进的设计,但是还是不能满足设计要求,这时通过仿真分析和过程的显示可以发现产品失效的真实原因。

6.跌落过程的展现

完整展现整个跌落过程,显示接触和碰撞的机理。

在本文手机产品的跌落模拟仿真分析中,会对手机壳体结构在设计上是否满足电子产品的强度冲击要求进行确认,对关键部件的性能是否达到了强度冲击要求进行模拟验证,如不符合怎样进行修改再验证等等分析过程,最终还会展现完整跌落过程。

1.4跌落仿真分析在设计流程中的应用

跌落仿真分析可以完全融入到一个产品开发的整个流程,总体来说可以分为三个阶段。

1.概念设计阶段

在概念设计阶段可以针对概念设计进行仿真分析,从而在产品早期阶段发现问题,消除隐患。

2.结构设计阶段

一般说来,对于任何产品,有限元分析运用在结构设计阶段是最多的,这个阶段分析的结果数据不仅可以指导产品设计,在样机出来之前就可以消除一些设计缺陷,而且加快产品研发的进度,使产品能够更快更好的投放市场。

3.产品实验阶段

在样机出来后,可以结合样机实验,进行冲击强度校核,发现问题和解决问题,进行产品改进方案设计。