Ncode-SN疲劳耐久参数资料讲解

Ansys nCode疲劳分析

Smax Sa Sm Sa Smin

© 2015 ANSYS, Inc. 36

DS

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论 Goodman 平均应力修正理论假设一条直线

© 2015 ANSYS, Inc.

34

3.2 缺口应力集中对疲劳寿命的影响

应力梯度影响可以通过Advanced Edit进行定义

© 2015 ANSYS, Inc.

35

3 平均应力对疲劳寿命的影响

循环峰值应力范围(总应力变化)是影响疲劳寿命的主要因素

– 在应力循环中平均应力是第二个影响因素

在nCode中采用FKM的应力梯度法

– 确定校正系数

在雨流计数前得到有效应力分量:

© 2015 ANSYS, Inc. 33

3.2 缺口应力集中对疲劳寿命的影响

− User:从查找表中用户自定义应力梯度校正 自定义格式:

Stress gradient correction factor file v1.0 Dimension=mm #Normalized stress gradient G, correction factor n StartCorrectionData 0,1 1,1.1 10,1.2 100,1.3 EndCorrectionData

37

3.4 平均应力对疲劳寿命的影响

Sm Sa 1 Se Su

• Goodman 更保守 • 实际的数据往往介于Goodman 和Gerber之间

© 2015 ANSYS, Inc.

耐久疲劳分析-SN方法概述

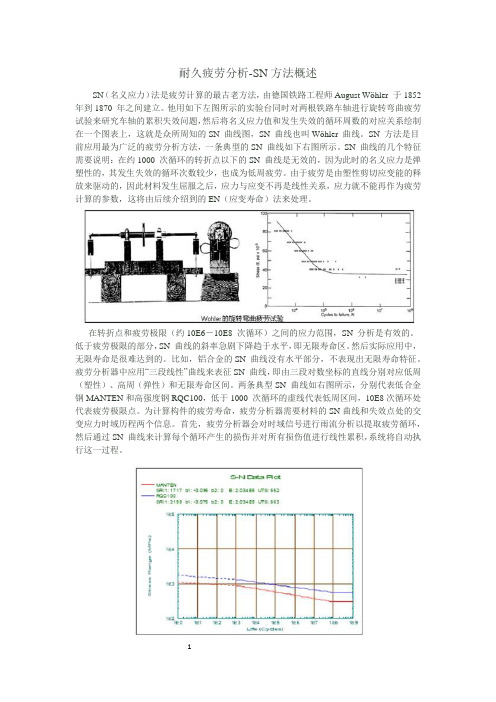

耐久疲劳分析-SN方法概述SN(名义应力)法是疲劳计算的最古老方法,由德国铁路工程师August Wöhler 于1852 年到1870 年之间建立。

他用如下左图所示的实验台同时对两根铁路车轴进行旋转弯曲疲劳试验来研究车轴的累积失效问题,然后将名义应力值和发生失效的循环周数的对应关系绘制在一个图表上,这就是众所周知的SN 曲线图,SN 曲线也叫Wöhler 曲线。

SN 方法是目前应用最为广泛的疲劳分析方法,一条典型的SN 曲线如下右图所示。

SN 曲线的几个特征需要说明:在约1000 次循环的转折点以下的SN 曲线是无效的,因为此时的名义应力是弹塑性的,其发生失效的循环次数较少,也成为低周疲劳。

由于疲劳是由塑性剪切应变能的释放来驱动的,因此材料发生屈服之后,应力与应变不再是线性关系,应力就不能再作为疲劳计算的参数,这将由后续介绍到的EN(应变寿命)法来处理。

在转折点和疲劳极限(约10E6-10E8 次循环)之间的应力范围,SN 分析是有效的。

低于疲劳极限的部分,SN 曲线的斜率急剧下降趋于水平,即无限寿命区。

然后实际应用中,无限寿命是很难达到的。

比如,铝合金的SN 曲线没有水平部分,不表现出无限寿命特征。

疲劳分析器中应用“三段线性”曲线来表征SN 曲线,即由三段对数坐标的直线分别对应低周(塑性)、高周(弹性)和无限寿命区间。

两条典型SN 曲线如右图所示,分别代表低合金钢MANTEN和高强度钢RQC100,低于1000 次循环的虚线代表低周区间,10E8次循环处代表疲劳极限点。

为计算构件的疲劳寿命,疲劳分析器需要材料的SN曲线和失效点处的交变应力时域历程两个信息。

首先,疲劳分析器会对时域信号进行雨流分析以提取疲劳循环,然后通过SN 曲线来计算每个循环产生的损伤并对所有损伤值进行线性累积,系统将自动执行这一过程。

1。

Ncode SN疲劳耐久参数

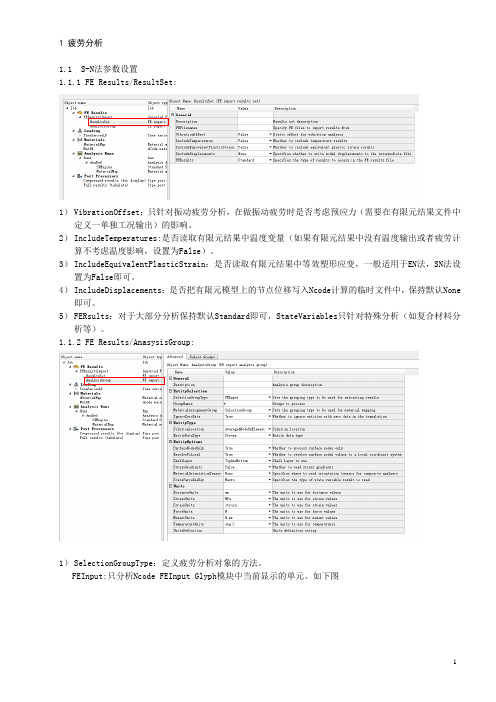

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

ncode疲劳分析流程

ncode疲劳分析流程nCode Fatigue 分析流程概述nCode Fatigue 是一款先进的疲劳分析软件,用于评估材料和结构在循环载荷和环境条件下的疲劳寿命。

其分析流程涉及以下关键步骤:1. 定义材料和几何导入或创建材料模型,包括应力-应变曲线、循环应力-寿命(S-N) 曲线和疲劳裂纹扩展速率 (da/dN) 曲线。

定义几何模型,包括零件几何形状、载荷施加点和约束条件。

2. 载荷和边界条件定义施加到结构上的载荷和边界条件,包括静力载荷、动力载荷和热载荷。

指定载荷时程或载荷谱,代表实际或预测的载荷条件。

3. 有限元分析 (FEA)通过 FEA 求解几何模型,以计算应力、应变和其他应力状态。

FEA 结果提供局部和全局应力分布,这些分布对于疲劳分析至关重要。

4. 疲劳损伤计算基于 FEA 结果和材料模型,计算疲劳损伤。

使用线性累积损伤理论或雨流计数算法考虑循环载荷的影响。

5. 疲劳寿命预测分析疲劳损伤分布,以预测结构的疲劳寿命。

疲劳寿命是由材料特性、结构设计和载荷条件共同决定的。

6. 灵敏度分析执行灵敏度分析以评估设计参数对疲劳寿命的影响。

通过改变材料特性、几何形状或载荷条件,可以确定最敏感的参数。

最佳实践使用准确的材料模型和几何模型。

仔细定义载荷和边界条件,代表真实情况。

校准 FEA 模型,以确保与实验结果一致。

考虑环境因素,如温度和腐蚀。

进行灵敏度分析以确定关键设计参数。

应用nCode Fatigue 可广泛应用于各种行业,包括:航空航天:飞机和发动机部件的疲劳分析汽车:汽车部件和系统的疲劳分析能源:风力涡轮机叶片和发电机部件的疲劳分析医疗设备:植入物和手术器械的疲劳分析通过遵循这些步骤和最佳实践,工程师可以使用 nCode Fatigue 准确评估结构的疲劳寿命,并优化设计以提高耐用性和安全性。

n-code_组合疲劳计算_理论说明

n-code 组合疲劳计算理论说明1. 引言1.1 概述本文将对n-code组合疲劳计算进行理论说明。

n-code组合疲劳计算是一种用于预测和评估物体在连续循环加载下的疲劳寿命的方法。

该方法基于对材料力学性能、载荷历史和损伤积累的分析,能够提供可靠的数据支持产品设计和工程实践。

1.2 文章结构本文主要分为以下几个部分:引言、理论说明、疲劳计算方法论述、结果与讨论以及结论与展望。

在引言部分,我们将首先概述文章的主题和目的,介绍n-code组合疲劳计算的背景和重要性,并简要介绍文章结构。

1.3 目的本文旨在深入探讨n-code组合疲劳计算方法,以提供对其概念、应用领域和原理的详细理解。

此外,我们还将通过介绍常用的疲劳计算方法以及对比分析,阐述n-code 组合疲劳计算相对于其他方法的优势。

最后,我们将通过实际案例分析与应用展示,验证该方法在产品设计和工程实践中的效果,并对计算结果的可靠性进行评估和解读,探讨其对产品设计和工程实践的意义和影响。

通过本文的阐述,我们期望能够增加对n-code组合疲劳计算方法的认识,并为相关领域的研究人员、工程师和设计师提供有益的参考和指导,促进该方法在实际应用中的推广和发展。

2. 理论说明:2.1 n-code 组合疲劳计算概念:n-code 组合疲劳计算是一种用于评估结构在重复载荷作用下产生疲劳破坏的方法。

该方法基于材料的应力-寿命曲线和载荷历史,通过考虑不同加载模式的每个循环对材料寿命的影响,来预测结构的可靠性和寿命。

2.2 n-code 的应用领域:n-code 组合疲劳计算方法适用于各种工程领域,如航空航天、汽车制造、机械工程等。

在这些领域中,结构件通常会遭受多种不同频率和幅值的载荷作用,因此了解结构在复杂载荷下的疲劳性能至关重要。

2.3 n-code 疲劳计算的原理:n-code 疲劳计算基于载荷时间历程和材料应力-寿命曲线两个主要因素。

首先,需要获取结构所受到的实际载荷时间历程数据。

Ncode-SN疲劳耐久参数资料讲解

精品文档 1疲劳分析1.1 S-N 法参数设置 1.1.1 FE Results/ResultSet:1) VibrationOffset :只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中 定义一单独工况输出)的影响。

2)In cludeTemperatures: 是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为 False )。

3)IncludeEquivalentPlasticStrain :是否读取有限元结果中等效塑形应变,一般适用于EN 法,SN 法设置为False 即可。

4) IncludeDisplacements :是否把有限元模型上的节点位移写入Ncode 计算的临时文件中,保持默认None即可。

5) FERsults :对于大部分分析保持默认 Standard 即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:ill£■?«=>■£ Slltft St •冒斗心bjWtl KMtObjtel: tn ■ JebJ 矗TH AoulliL/环tri叶FI Fiaiul^ 込*gFl inpErl亠 4 J EJ"1Bh* 屯 L*T3i&aS«ri aiLF'7LI « uri»J M■rCadii iLtfe“ K EU .^<* Bunl卓 fa.tliu€ATsllSfELI d 5lfEriCi[ii StBlidtf d 5 UMtiri 迎■裁・狀《1" ll ■C-iSBr alhso-iptiMiRtMltx "E«t its^iplUaTIFalaa-Hsi'iSpirfjfjr FE Ellvx Ld “park rAiulli £r6vVi brat-i orDffHt¥4, ■ Stkti q rffci-t fur nlr&tii HL ■mljpEi'EItLst- rhttLcr to LiuclmU <>t*p«rblurt rts.1*!!!Iacla^EqntwKl ■D.tPl LX I L cStr ki a F H 1>«■FhktluKr ba ncla£< »q*xi YB I-I 口七 jistiu ■.K PHLT . rax^xlta iMl-qfaDaSpHifh rc wJrtthw I® sri St thi- intf 中新屮・ fairSp^jfbal th-i iy>-i 葩(.4iJb. tb* T1 ctlUlll ihl-l/riulti (EMf dL spl*^) P L ”Ml ir^F^LtF Fix prstifFl, ldilL-llt'Kd TEFia-iul L 辽laiiyxL ■'Gr -auj-* B-l 4«il«riadLs譚E EtoriF■ hifiLtEtti TiviLtE Cf«r FjpkFull rixnltx F SJ -I ;<xtTM ITdLu□S alQi-iiErLpti 0、ArsaJina i ifr-aiq Simsiiti ra.E»4 3 t jSjll feigt I UHStitchSrU thfr croojiTif lyp« to bt uud fw U U K I LUC trtsuldkHi vlAxxi piawiL^xr-auj S^lactLonXrrc^ip ■ Lx Lha £r-3^}.i n[ lypc L P h» mad Fw wklw i wl nifipLDXI KO ^I TTrna・La i cxjari * ti ■-■ with XK -^ -£*1: i. LB , th A truxl a^.Lan1:卢存*E ol 於 i. oiLo ZL 4> nA?«f«<i>il^pd*4ntlwnt ▼ gelati 4« ltctd gEJiU t>DiUT>1>r5 Li!-Ill审□ Enli tfflp E i aa.liS nr £ k=ikBi d ■•TCtnl yTrna ■ Lb pra-CKiT aur f iri nadi-B cal*Tra*SQMllLKFfrShill lifftf It Q5tTUat# n^thti:询 ttbd. aLrall #I XU ・E I CJL I ID TL -I nt i/LLanT*in ・ar !<>na・ Sj-act Ea ai ih«,-i to T4*l c? j fla-LBli co. C-am-arL £EF C -MJ -IXL La j i1! FCTCi・ £]>«CL fa IT the■£ atiit -K TJD^i JI I-I A B **BU 1E tc- |-・・3曰hHf 点m ts» *Th* WUtf to Wfit fw dLSlUCt vtL-utXw* *TL« 业 忖 怙 Ut 1>W llrtll *41 MlS^TnaJUlni lx a Lr uxi ・ Th.i ua ti 冷 Taw £w xlrsin nluiFcTudJiu tx ■ ■ Th« uahi to XT * fw firri vilaix Nc«*ntUnitF V M *Th* ^P3tt w -Ht fiMT »MiWl,Ttflip4ir«tur4lhLl;xItc c▼ Tht wuti to wit f<xr iHpirtturtxUliiiS <la£ii3ulL4J1 IViAfi4 B P * F D -K I. rr*c*Ki«r-i.ObjMt Htfli* 3UElt 蚌* CH :r«xdL^ stt) H«a VtlJM碣 0Lplh 蛆TmiEM-i»iLF-SJEn[i na T 3M !.-irL-aIUE LI I ■Kuh心7胡事4Sluidird S 细疗沁■IwF-art^d F FE i*wrtObj*et Miat: Ahtlri ■病'Ji LfeOMft1) SelectionGroupType :定义疲劳分析对象的方法。

ncode损伤计算__解释说明以及概述

ncode损伤计算解释说明以及概述1. 引言1.1 概述在现代工程实践中,对于材料和结构的损伤计算是至关重要的。

随着技术的不断发展和应用领域的拓宽,ncode损伤计算方法逐渐成为一个热门话题。

ncode 损伤计算是一种基于数值模拟和损伤评估的方法,可以帮助工程师们准确预测材料或结构在使用过程中可能出现的损伤状况,并提供相应的解决方案。

本文将对ncode损伤计算进行详细说明和概述,并介绍其在工程实践中的应用。

通过深入了解ncode损伤计算原理、相关技术和工具,读者将能够更好地理解该方法,并且掌握正确有效地使用它来解决工程问题的能力。

1.2 文章结构本文共包含五个主要部分。

第一部分为引言,概述论文内容以及目标。

第二部分将详细阐述ncode损伤计算方法,包括其定义、背景知识、计算原理以及相关技术和工具。

第三部分将对ncode损伤计算方法进行解释说明,包括方法步骤和流程、输入数据要求和处理方式以及输出结果的解读和应用场景。

第四部分将概述ncode损伤计算在工程实践中的应用,介绍其应用领域和具体案例,并评估其优势与限制。

第五部分为结论与总结,总结文章的主要观点,并探讨研究的意义、启示以及局限性及改进方向。

1.3 目的本文旨在全面介绍ncode损伤计算方法,并深入解析其原理与技术,为读者提供准确可靠的使用指导。

通过对ncode损伤计算在工程实践中的应用进行概述和评估,读者将能够更好地了解该方法的优势、限制与挑战,并对未来发展趋势有所展望。

最后,结合本文的研究内容和讨论意见,读者可以对ncode损伤计算方法有洞察力地作出总结,并为今后相关研究提供一定的指导参考。

(注:本节内容供参考,具体可根据实际需要进行调整)2. ncode损伤计算:2.1 定义和背景:ncode损伤计算是一种用于评估材料或结构在受力条件下可能出现的损伤程度的方法。

通过模拟和分析受力过程中材料的应力和应变情况,ncode损伤计算能够预测、识别并量化材料或结构中可能出现的破裂、疲劳等各种形式的损伤。

nCode高温SN疲劳分析案例分析

8

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Fig. 12-4 波纹管承受压力脉冲的表面

9

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

将这些文件复制到工作文件夹中。

12.2 目标

您将学习SN分析引擎如何使用各种加载配置来执行由温度变化 引起的疲劳分析。这些加载由混合负载映射器定义。

3

© 2011 ANSYS, Inc.

Novembere SN Fatigue Analysis

我们将学习这种负载的应用,以及随温度变化的疲劳性能的定 义。

Fig. 12-1 施加到波纹管内径的温度载荷

5

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Fig. 12-2 施加在波纹管外径的温度载荷

6

© 2011 ANSYS, Inc.

November 2,

2019

演示算例为不锈钢波纹管,内孔施加一个温度时间序列(图121),另一个温度时间序列施加到外圆(图12-2)。温度循环图 如图12-3所示,整个时间持续6000秒。并在相同时间内产生一个 热应力循环,该例中温度默认单位是摄氏度。

4

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Ansys nCode疲劳分析

© 2015 ANSYS, Inc.

1

目录

1 疲劳理论介绍

2 ANSYS nCode Designlife功能特色 3 S-N疲劳分析概述及案例介绍 4 随机振动疲劳分析概述

© 2015 ANSYS, Inc.

2

疲劳分析理论

只通过静力来确定 材料的机械性能时 ,机械性能没有充 分反映材料在交变 载荷作用下的特性 。使用过程中往往 会发生突如其来的 破坏。

nCode分析-五框图

© 2015 ANSYS, Inc. 19

ANSYS nCode 的功能特色

时间序列 恒幅载荷

时间步载荷

温度载荷 Hybird载荷 振动载荷 Duty Cycle

nCode分析-五框图

© 2015 ANSYS, Inc. 20

ANSYS nCode 的功能特色

ANSYS nCode DesignLife 具有全面 的疲劳分析能力

临界平面法计算平面应力和在几个径向平面进行重新求解

− 默认是每10度 (18 个平面)

− 雨流计数法在每个平面上计算疲劳损伤 − 准则平面是最大损伤的平面

© 2015 ANSYS, Inc.

Sm Sa 1 Su Se

Sa =应力幅 Sm = 平均应力 Su = 极限抗拉强度 Se = 疲劳极限

Sm 2 Se Sa 1 Su

Gerber平均应力修正理论假定一个抛物线

© 2015 ANSYS, Inc.

理对疲劳的影响

− 表面因子用来调整材料s-n曲线

Ksur是三个用户定义因子的乘积

− Ksur = KTreatment * Kuser * Kroughness

ncode使用手册

Ncode是一款强大的疲劳分析软件,它提供了全面的疲劳分析工具,帮助工程师快速准确地预测产品的疲劳寿命和可靠性。

以下是Ncode的使用手册:

一、软件安装和启动

首先,您需要下载和安装Ncode软件。

安装完成后,打开软件并创建新的项目或打开现有的项目。

二、导入模型和数据

在Ncode中,您需要导入要进行疲劳分析的模型和数据。

您可以使用Ncode的导入功能,将模型文件(如FEA文件)和相关数据导入到软件中。

三、设置疲劳分析参数

在进行疲劳分析之前,您需要设置适当的参数,例如循环载荷、材料属性、应力范围等。

在Ncode中,您可以使用参数管理器来设置这些参数,并根据需要进行调整。

四、运行疲劳分析

在设置完参数后,您可以使用Ncode的疲劳分析模块来运行分析。

分析结果将显示在结果浏览器中,包括疲劳寿命、损伤分布和疲劳曲线等。

五、后处理和报告生成

根据需要,您可以使用Ncode的后处理工具来进一步分析结果,例如生成等效寿命图或损伤分布图。

最后,您可以使用报告生成器来创建详细的疲劳分析报告。

六、注意事项

在使用Ncode时,请确保您的模型和数据准确无误,并根据实际情况调整参数。

此外,应遵循相关行业标准和规范,以确保分析结果的可靠性和准确性。

总之,Ncode使用手册旨在提供全面的指南,帮助用户更好地利用该软件进行疲劳分析。

建议用户在使用过程中参考官方文档或寻求专业技术支持。

应用于风电设备的nCode疲劳耐久技术及其应用案例

14

载荷种类 • 惯性力和重力载荷

4由于振动、转动、地球引力和地震引起的作用在风力发电机组上的静态和 动态载荷。

• 空气动力载荷 4由气流与风力发电机组的不动和运动部件相互作用引起的静态和动态载荷。 气流取决于风轮转速、通过风轮平面的平均风速、湍流强度、空气密度和 风力发电机组零部件气动外形及其相互影响(包括气动弹性效应)。

零件

• 有应力集中 • 表面光洁度多样 • 表面可能经过处理 • 尺寸不同 • 通常为变幅加载 • 均值变化

影响疲劳寿命的其它因素

• 平均应力 • 应力集中 • 表面加工 • 表面处理 • 尺寸效应

加载频率、波形对室温疲劳影响很小

S-N 曲线法思路

名义应力

• 从试样中测出材料的 S-N 曲线 • 考虑实际零件和试样的差别,修正 S-N 曲线 • 考虑试验加载和实际加载的区别 • 应用雨流技术对应力信号进行循环周计数 • 结合 Miner 损伤累积法则计算疲劳寿命

4measurement4numericalanalysisfe材料表征fatigueanalysismodelsloaddatameasurementloadanalysismaterialpropertiesgeometryfatigueliferesultsloaddatabase材料表征sn材料寿命曲线sn零部件寿命曲线sn疲劳设计曲线dadn裂纹扩展速率曲线26标准中的sn曲线铸钢件和球墨铸铁设计用sn曲线epoxygfrpfatiguesngoodmandiagramtypicalsymmetricgoodmandiagramgoodmandiagramfiberglasscomposites27疲劳分析fatigueanalysismodelsloaddataloadmeasurementloadanalysismaterialpropertiesgeometryfatigueliferesultsloaddatabase基本的疲劳寿命估计方法sn总寿命法名义应力或弹性应力和总寿命之间的关系lefm裂纹扩展寿命法应力强度因子和裂纹扩展速率之间的关系典型疲劳寿命预估短时时域载荷预估关键关键位置疲劳裂纹扩展寿命28关键位置通过各种参量的敏感性分析获取最佳的设计或修改方案根据疲劳寿命分布图鉴别寿命危险点全场疲劳寿命设计修改比较不同的表面加工处理对寿命的影响不同的应力集中系数通过修改几何各种不同的组合准静态应力叠加典型有限元疲劳寿命分析流程图29模态叠加典型有限元疲劳寿命分析流程图有限元sn法计算流程30fatiguedamagemainshaft参数敏感度分析图设计寿命1e21e31e420406080crossplotaeroliferepeats统计置信度和疲劳寿命的关系fatigueanalysisfrompsdfatiguemodellerblackboxm0m1m2transferfunctionpsdtransientanalysisrainflowcounttimehistorytimedomainsteadystatefatiguelifestressrangehistogramfrequencydomain31非标准sn分析法风轮叶片疲劳寿命分析方法4金属材料

nCode培训讲义.1

1 疲劳介绍© 2010 PERA Global1 疲劳分析的意义§ § § § 据统计,欧洲每年早期断裂造成的损失达800亿欧元; 美国每年早期断裂造成的损失达1190亿美元; 其中95% 是由于疲劳引起的断裂; 通过应用疲劳耐久性分析技术,其中的50%是可以避免© 2010 PERA Global2 疲劳的基本概念 v疲劳的定义§ 当材料或结构受到多次重复变化的载荷作用后,应力值 虽然始终没有超过材料的强度极限,甚至比弹性极限还 低的情况下就可能发生破坏。

这种在交变载荷作用下材 料或结构的破坏现象,就叫做疲劳破坏。

© 2010 PERA Global2 疲劳的基本概念v 破坏形式© 2010 PERA Global2 疲劳的基本概念 v疲劳的特点§ 疲劳发生破坏的外部原因是扰动应力; § 疲劳破坏产生于局部;–零部件应力集中处,通常是疲劳破坏的起源,局部性是疲 劳失效的特征§ 疲劳破坏是一个发展过程;–从疲劳裂纹的形成到裂纹扩展,以致最后断裂,是疲劳损 伤逐渐累积的过程© 2010 PERA Global2 疲劳的基本概念 v疲劳破坏与传统的静力破坏的本质区别:§ 静力破坏是一次最大载荷作用下的破坏;疲劳破坏是多次 反复载荷作用下产生的破坏,它不是短期内发生的。

§ 当静应力小于屈服极限或强度极限时,不会发生静力破坏; 而交变应力在远小于静强度极限,甚至小于屈服极限的情 况下,疲劳破坏就可能发生。

§ 静力破坏通常有明显的塑性变形产生;疲劳破坏通常没有 外在宏观的显著塑性变形迹象,即便是塑性良好的金属也 这样,就象脆性破坏一样,事先不易觉察出来,这表明疲 劳破坏具有更大的危险性。

© 2010 PERA Global2 疲劳的基本概念§ 在静力破坏的断口上,通常只呈现粗粒状或纤维状特征; 而在疲劳破坏的断口上,总是呈现两个区域特征,一部 分是平滑的,另一部分是粗粒状或纤维状。

nocode材料参数设置解读PPT课件

2021/7/22

10

弹性泊松比、塑性泊松比

• 弹性泊松比为常用的泊松比定义 • 塑性泊松比为总变形减去弹性变形之后的

泊松比 • 两个泊松比不同,均为常数

2021/7/22

11

SN材料部分

2021/7/22

12

材料的SN曲线

设置坐标轴极限值

是否使用抗拉极限修正SN曲线

未修正

修正

2021/7/22

Surface Roughness Factor This field set the surface roughness factor directly, if the Surface Roughness

Type field is set to Enter Roughness Factor.

2021/7/22

材料数据库(MatDB) 以及记忆数据库 (MemDB),添加自 行定义的材料时建议添 加到记忆数据库

车身上焊点材料多为融 化原钣金材料

焊缝材料多为采用无氧 铜进行填充

2021/7/22

7

双击MatDB下的任一材料,其余材料为数值不一样,属性列表均一样的。

2021/7/22

材料类型,自带数据库的材料类型均为99、100、300,下页详细解释所有编号

使用者自定义设置 Glyph权限 属性权限

SNAnalysis 属性,上页 已设置

对Glyph的属性进行若干设置,即设置 双击本Glyph可见的选项

5

Edit materials Mapping

• 进入本设置之前会出现以下提示

流程若搭建好则会出 现本选项,选择Yse, 则先运行一遍Flow之 后再进行数据设置

used directly.

Ansys nCode疲劳分析及应用

© 2015 ANSYS, Inc.

30

3.2 缺口应力集中对疲劳寿命的影响

理论分析:

与材料相关的参数,可通过下式估算:

q:缺口敏感系数

© 2015 ANSYS, Inc.

缺口半径

Kf:疲劳缺口系数 光滑件疲劳极限与缺口件疲劳极限之比

Kt:弹性应力集中系数 缺口处最大实际应力与该处名义应力之比

一般Kf小于Kt ,两者的关系可以用缺口敏 感系数q表征。

40

3.4 多轴状态对疲劳寿命的影响

如果加载过程中主应力方向改变,计算应力范围使用一个派生的单轴应力可 能是不正确的

临界平面法可用于计算主应力方向改变的情况

临界平面法计算平面应力和在几个径向平面进行重新求解

− 默认是每10度 (18 个平面) − 雨流计数法在每个平面上计算疲劳损伤 − 准则平面是最大损伤的平面

• 拉伸平均应力减少疲劳寿命

• 压缩平均应力增加疲劳寿命

Smax

Sa

Sm

DS

Sa Smin

© 2015 ANSYS, Inc.

36

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论

Goodman 平均应力修正理论假设一条直线

1. 避免设计缺陷引起的疲劳破坏

2. 避免过于保守的设计

产品出现不应当发生 的疲劳失效,会使企 业的信誉受损,经济 损失更大!

过于保守设计,使得产 品的成本增加,市场竞 争力下降!

© 2015 ANSYS, Inc.

17

ANSYS nCode 的功能特色

支持的有限元结果: 静态分析(线性/非线 性) 瞬态分析 模态分析 频谱响应

ANSYS Ncode结构疲劳计算专题培训授课提纲

ANSYS Ncode结构疲劳计算专题培训授课提纲张老师主讲1.疲劳分析概述1.1 疲劳破坏的基本特征1.2 疲劳的基本概念1.3 疲劳数值计算5要素1.4 ANSYS Design life单轴应力疲劳计算范例2.有限元分析结果2.1 典型的有限元结果2.2 疲劳计算应力应变获取2.3 准静态分分析2.4 4.Ncode有限元输入模块3 Ncode载荷谱处理原理3.1引言3.2 时间序列载荷3.3 恒定幅值载荷3.4 时间步载荷3.5 Ncode时间序列载荷导入与生成3.6实例1-时间序列载荷的生成方法2-时间序列载荷的合成方法4.Ncode材料数据的处理原理4.1 Ncode的材料库安装4.2比例因子和偏移4.3表面参数设置4.4 估计材料疲劳曲线的方法5.应力疲劳计算5.1引言5.2 应力疲劳计算基本流程5.3应力疲劳计算方法5.4 疲劳分析的基本步骤5.5 疲劳损伤计算方法5.6 应力组合方法5.7 平均应力修正方法5.8 多轴评估方法5.9 存活率5.10 小循环修正5.11 事件处理5.12 应力梯度修正5.13 应力求解的其他设置5.14 工程实例1-单载荷随机作用下的疲劳寿命计算2-复合载荷作用下的疲劳计算3-连杆机构的动力学疲劳计算6.应变疲劳计算6.1引言6.2 应变疲劳计算基本流程6.3 E-N曲线6.4 应变疲劳计算过程6.5 应变疲劳求解方法6.6 应变组合方法6.7 平均应力修正方法6.8 多轴评估6.9 弹塑性修正6.10 工程实例1-压力容器的应变疲劳计算2-自行车架的应变疲劳计算7.振动疲劳7.1 引言7.2时域疲劳计算原理简介7.3频域中疲劳分析7.4频域中疲劳计算方法7.5 工程实例1-振动台的振动疲劳2-电路板的随机振动疲劳计算8.多轴疲劳计算8.1 多轴疲劳的基本概念8.2多轴疲劳的计算方法8.3 Wang-Brown方法8.4 Dang-Van模型8.5 工程实例-轴类零件多轴安全因子计算9.焊接疲劳9.1焊点疲劳分析9.2焊点疲劳分析方法9.3焊缝的疲劳分析9.5 工程实例1-点焊钢结构的疲劳计算2-焊缝结构疲劳计算10-蠕变疲劳11.1 概述11.2 蠕变背景11.3 蠕变疲劳计算方法11.4 应力合并方法11.5 应力限制11.6 温度限制11.7 工程案例1-波纹结构的热-机耦合疲劳计算2-波纹结构的蠕变疲劳计算11-疲劳裂纹扩展寿命计算11.1.简介11.2 ΔK-da/dN 曲线定义11.3疲劳裂纹扩展寿命预测模型11.4 疲劳裂纹扩展寿命预测方法11.5主要计算步骤11.6 应力强度因子估计主要方法11.7疲劳裂纹扩展寿命分析流程11.8工程实例-平板单边裂纹扩展寿命计算。

ncode分析流程资料

1 介绍DesignLife:简单的S-N疲劳运用应力-寿命曲线(S-N)方法计算恒载荷下的疲劳寿命.S-N方法通常涉及名义应力失效和大量的循环失效的问题,例如循环次数大于103或者104或者长寿命问题。

S-N分析流程五框技巧在每种情况下,1加载环境下结构的加载必须考虑(加载历史框)。

2必须作出某种形式的几何因素描述,通常表现为疲劳强度缩减因子(Kf),一个服从函数(Y)或者有限元分析结果,取决于分析的类型。

3材料循环荷载的响应必须定义在材料数据框中作为S-N曲线、应变寿命曲线和应力应变循环曲线。

这里有三个输入合并在一个cycle-by-cycle fatigue analysis中,和一个后处理结果显示。

最初的结果应该是被最先考虑的,因为每个输入都遭受不同的变化和处理,由于模型或大或小的改变输入,初始疲劳分析结果影响后期处理灵敏度的结果。

放大:shift+中键框选,或者shift+左键拖动或者shift+右键自由图画旋转:ctrl+左键平移:ctrl+右键1、设置求解器属性2、设置材料属性(Edit Material Map) 本例恒载荷选PeakValley无影响3、赋材料参数4、编辑载荷(恒幅)即:最大3倍重力。

5、Run 完成2 介绍DesignLife:简单E-N疲劳E-N方法通常涉及到的一些循环载荷相对较大,大的塑性变形和与他们他们有关的,相对较短的寿命。

典型的是指低周疲劳和应变疲劳,即使对高周疲劳也很有效。

低周疲劳转化为高周疲劳通常发生104到105次循环。

不像S-N方法,通过提供时间历程文件作为载荷文件的输入,E-N方法更加量化了结构区域发生破坏的循环次数。

E-N分析流程因为E-N方法既可以用于高周疲劳也可以用于低周疲劳,它非常灵活。

也有可能用高周疲劳或者低周疲劳产生同样的结果。

1、编辑E-N分析属性PeakVally减少了时间历程点数目,Limit用于粗糙计算疲劳2、编辑材料属性3、指定分析载荷即默认配置。

Ncode-SN疲劳耐久参数

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

Ansys nCode疲劳分析

© 2015 ANSYS, Inc.

14

Ansys nCode疲劳分析优势(二)

ANSYS nCode DesignLife是ANSYS与HBM的nCode强强 联合的结晶。Ncode公司是国际著名的疲劳耐久性工程专 业公司和技术领导者。自80 年代公司成立至今,引导并推 动了疲劳理论在工业领域中的应用及其发展。

© 2015 ANSYS, Inc.

39

3.4 多轴状态对疲劳寿命的影响

von-Mises 应力 标记的 von-Mises 应力

− 以最大绝对主应力的符号标记

最大剪切应力 最大主应力

− 用于脆性材料

绝对最大主应力 任一分量的应力 临界平面法

标记的 Von-Mises 应力是最常用的

© 2015 ANSYS, Inc.

平滑区域

扰动载荷 局部性 发展过程

5

疲劳分析方法

应力疲劳分析(S-N)

第一种疲劳分析方法 循环应力水平低、寿命长

应变疲劳分析(E-N)

循环应力水平高、寿命短 屈服后应变变化大、应力变化小

高周疲劳:材料在低于其屈服强度 的循环应力作用下,经104-105以上 循环产生的失效;

低周疲劳:材料在接近或超过其屈服 强度的应力作用下,低于104-105次塑 性应变循环产生的失效;

© 2015 ANSYS, Inc.

30

3.2 缺口应力集中对疲劳寿命的影响

理论分析:

与材料相关的参数,可通过下式估算:

q:缺口敏感系数

© 2015 ANSYS, Inc.

缺口半径

Kf:疲劳缺口系数 光滑件疲劳极限与缺口件疲劳极限之比

Kt:弹性应力集中系数 缺口处最大实际应力与该处名义应力之比

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 疲劳分析

1.1 S-N法参数设置

1.1.1 FE Results/ResultSet:

1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:

1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图

Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25

SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

各部件用,隔开。

3)MaterialAssignmentGroup:疲劳材料分配分组方法。

保持默认SelectionGroup即可。

4)IgnoreZeroData:是否把有限元结果中或者历程文件中不存在数据的片段写入到Ncode临时计算文件中,设置为True可以忽略这些时间段,加快计算速度。

5)SolutionLocation:疲劳计算位置点选取。

Element:单元中心点

NodeOnElement:单元节点

AveragedNodeOnElement:平均后的单元节点

Spotweld或者SeamWeld只针对点焊或者缝焊等特殊情况,此处略过。

6)EntityDataType:分析变量。

Stress:分析对象为应力,一般由有限元软件计算得到的弹性应力。

LinearStrain:分析对象为线性应变,不考虑几何非线性及接触等。

ForceMoment:只针对焊点、焊缝等分析。

Displacement:只适用于焊缝分析。

Vibration:假如载荷谱输入为PSD或者扫频,此处选择Vibration。

StressAndStrain:此方法适用于EN法或者多轴EN法,一般来说用于直接读取有限元结果文件的塑形信息而不是通过弹塑性修正方法得到塑形信息的情况。

7)SurfaceNodeOnly:是否只计算部件表面的节点(疲劳中一般裂纹萌生都发生在部件的表面),针对实体部件此选项设置为True可以加快计算速度,对于钣金件是否设置此选项无差别。

8)ResolveToLocal:是否把表面节点的结果映射到局部坐标系中,设置为True可以加快计算速度。

9)ShellLayer:壳单元上下面

TopAndBottom:壳单元的上下表面都计算。

All:只针对复合材料。

10)StressGradients:应力梯度,如果要考虑应力梯度,设置为True。

11)MaterialOrientationTensor:材料方向张量,只针对复合材料分析,其它分析设置为False。

12)StateVariableKey:对于绝大数分析设置为False即可。

1.2.1 Analysis Runs/Runs1:

TimeHistoryCompression:时域信号压缩,如果你电脑够强,None即可。

1.2.2 Analysis Runs/Runs1/AnaDef/SNEngine:

1)SNMethod:Standard(默认即可)。

2)CustomMethod:默认。

3)CombinationMethod:部件某一点的应力张量是随着时间变化的,为了能利用SN曲线计算疲劳损伤,需要把此张量转化为一标量。

AbsMaxPrincipal:绝对值最大主应力。

SignedVonMises:带符号的米赛斯应力。

SignedShear:带符号的剪应力。

CriticalPlane:关键截面。

MaxPrincipal:最大主应力。

VonMises:米赛斯应力

Shear:剪应力。

4)

5)MeanStressCorrection:平均应力修正。

Goodman:

Gerber:

Interpolate:SNMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

FKM:是五段法,对于不同R值,各线段有不一样的斜率。

Chaboche:当SNMethod选择Chaboche或者ChabocheTransient时此选项才起作用。

6)

7)InterpolationLimit: 在SNMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

8)

9)MultiAxialAssessment:应力的多轴状态,振动疲劳(Vibration)此选项不起作用,保持默认Standard 即可。

10)

11)CertaintyOfSurvial:存活率,默认50%,如需计算结果趋于保守,可以设置为90%或更高。

12)

13)ScaleFactor:放大因子,保持默认1即可。

14)

15)OutputMaxMin:是否输出时间历程中最大和最小应力,根据个人需要设置。

16)SmallCycleCorrection:对SN曲线进行稍微调整,仅适用于SN法。

17)OutputMaterialNames:输出材料名称到计算结果中,根据个人需要设置。