应力痕的产生原因及解决对策

注塑产品应力痕解决方案

注塑产品应力痕解决方案

在塑胶产品上,尤其是原料是ABS、PP、PC,经常会看到产品表面会有发亮的应力痕,顶针应力痕、入子应力痕、肉厚差应力痕。

这些表观发亮、发白的痕迹,就是内应力的结果,而内应力不外乎取向应力和冷却收缩应力。

浇口附近不规则应力痕是典型的取向应力造成,而肉厚差则是取向和收缩应力的共同结果,而顶针、斜销应力痕形成的因素则更为多一些。

一般情况下,随着保压压力和时间的增加,最先开始的是肉厚差应力痕、顶针斜销应力痕、然后是肉厚差应力痕,最后是浇口附近不规则的应力痕(侧看会发白发亮),这当然也要看产品的具体结构以及进浇位置来看。

所以,当出现了这些应力痕的时候,降低保压压力和保压时间是最重要的,而理解了这个,则就从这里入手,来修改产品设计和模具设计则比成型调整来的更为有效

产品设计上:

1.整体肉厚过薄或流动末端肉厚较厚导致充填压力和保压压力过大,需要加胶或流动末端偷肉。

也就是说保压降低时,看缩水处能否偷肉改善,不能的话则要大面加胶了;

2.尽量避免肉厚差,如有则需要做大分化;

3.公模的rib避免做的过大导致母模有rib应力痕。

模具设计上:

1.浇口太小或数量太少、分布不均;

2.活动件配模较松或水路配置不合理导致模温较高。

成型条件上:

1.合理设置保压压力和时间(降低);

2.模温升高或降低(升高可改善充填降低保压压力;降低则是让咬花面发亮,表面和应力痕接近,一般而言,降低模温是多数选择)

作者:斌斌。

应力痕的产生原因及解决对策文库

压力标志的形成原因和解决办法应力标记,又称应力线或狂风线,是发线小的裂缝,一般出现在压力下的材料表面。

这些应力标记可以在各种材料中找到,包括金属,玻璃,塑料,甚至人的牙齿。

压力标记的形成可以归因于几个不同的因素,还有各种防止或修复它们的方法。

压力标记的主要原因之一是材料上的压力过大或不平衡。

在金属中,当材料承受过重的负载或压力时,压力标记可以形成,导致材料变形和裂缝。

同样,在塑料或玻璃中,当材料弯曲或扭曲到超出其极限时,可能会出现应力标记,导致表面形成小裂缝。

造成压力标志的另一个常见原因是温度波动。

当一种材料暴露在温度的快速变化中时,它可以以不同的速度膨胀或收缩,从而导致应力标记的发展。

这在玻璃中尤其常见,在玻璃中,温度的迅速变化会导致材料破裂并形成应力线。

除外部应力和温度变化外,物质缺陷或杂质等内在因素也会导致应力标记的形成。

在某些情况下,材料中存在杂质或不完善,可能会产生弱点,容易在应力下破裂,导致表面形成应力标记。

为防止形成应力标记,必须认真考虑材料的设计和制造工艺。

通过提供适当的支持和加强,可以更平均地分配压力,减少压力标记形成的风险。

必须认真控制材料使用的温度和环境,以尽量减少温度波动对材料的影响。

在已经形成压力标记的情况下,有一些可能的解决办法来修复损害。

在金属中,压力标记可以通过焊接或反射等过程修复,这有助于消除压力,使材料恢复到原来的状态。

在玻璃和塑料中,压力标记有时可以被抛光或填充,以尽量减少其外观,防止进一步的裂解。

压力标记可能因各种内外因素而形成,包括过度压力,温度波动和物质缺陷。

通过仔细考虑材料的设计,制造和使用,可以防止压力标记的形成或有效修复。

这有助于提高材料的耐久性和可靠性,确保材料能够承受压力,并随着时间的推移保持其完整性。

一项涉及汽车工业一家公司的案例研究显示了压力标记对其产品的影响。

该公司经常接到报告,称其车辆的某一特定部件有压力痕迹,导致人们对产品安全和耐久性感到关切。

应力痕解决之道

应力痕解决之道在产品肉厚突变的地方成型制品在背面通常会有一种叫应力痕的缺陷而且挺让人头痛的。

欢迎大家一起来讨论其产生的原因及你们日常所用的解决对策。

版主提到实处了。

我们做手机及手机电池壳这个问题十分突出。

我们目前还没有能用什么软件分析可以预测主要靠经验判断 1.如果外观面处恰好是弧面则没关系 2.外观面是平面则必须做一段斜面过渡。

对于1.2mm厚度及以下的如果从薄处向厚处充填斜面长度比厚度变化值要做到 5倍。

斜面与平面交接处最好以圆角过渡。

如果从厚向薄处充填所处位置应力容易释放些也要做到3倍。

另外也要看厚度变化情况。

我们接到产品首先就要和客户检讨这些问题尽量避免肉厚的突变客户不好说话的我们也要先偷胶避免这样的情况。

我在深圳工作时行话把这叫烘印我个人对其产生的原因变不甚清楚一直想弄清楚还望高手指点。

通常解决的方法楼上说的很详细了偶也想搞清楚应力痕产生的过程其实用moldflow也可以分析出来看shear stress这个结果在肉厚突变的地方你可以发现厚的地方和薄的地方剪切应力有比较明显的差异的但这种差异有时候出现在流动过程中有时候出现在保压过程中偶不知道究竟以哪个来判断。

有没有一个具体的概念究竟剪切应力多大时实际产品就能看见应力痕了。

也许后续多用实物来对比会有一个参考值。

让产品肉厚变化过度好象是唯一比较有效的解决方法了哦其他比如调射速和模温什么的也只能减轻却不能消除。

1. we should make the coner more sharp U6 V3 T v2 1 o Q 2. big shrinkage value and we need to raise the mold temperature 3. the issue could be separated into two section sink mark and heat mark 4. the velocity and holding conditon is important to this issue.从塑料成型的工艺知识可以知道加强筋的厚度不合适是造成收缩痕的主要原因一般情况下加强筋的厚度应不超过塑件壁厚的0.8倍。

塑胶件的应力痕改善方案

塑胶件的应力痕改善方案一、模具方面。

1. 优化浇口设计。

浇口的大小和位置对塑胶件应力痕影响可大了。

要是浇口太小,塑胶在流动的时候就跟挤牙膏似的,压力到处不均衡,应力痕就冒出来了。

咱们得把浇口大小调整得刚刚好,就像给塑胶流动开个合适的门,让它顺畅地进去。

浇口位置也得讲究。

不能让塑胶流得弯弯绕绕,最好是让它能均匀地填充整个模具型腔。

比如说,对于一些形状规则的塑胶件,把浇口放在中间或者对称的位置,就像给一个方形蛋糕从正中间或者对称的地方浇奶油,这样填充均匀,应力痕就不容易出现。

2. 改进流道系统。

流道就像塑胶流动的高速公路。

要是这高速公路坑坑洼洼、宽窄不一,塑胶在里面跑起来就会颠颠簸簸,产生压力变化,应力痕就跟着来了。

咱们得把流道打磨得光光滑滑的,宽窄也要合适。

如果流道太长了,可以考虑缩短一点,减少塑胶在流道里的压力损失,让它到型腔里的时候还是精神饱满、压力均匀的。

3. 增加排气结构。

塑胶在模具里流动的时候,就像人在房间里呼吸一样,也需要空气流通。

如果模具里空气排不出去,就会阻碍塑胶的流动,产生压力差,应力痕就出现了。

咱们可以在模具上合适的地方开排气槽,就像给房间开窗户一样。

也可以用透气钢之类的材料做一些排气的部件,让空气能够顺利地跑出去,塑胶就能舒舒服服地填满模具型腔,应力痕也就少了。

二、成型工艺方面。

1. 调整注塑压力和速度。

注塑压力和速度就像打针的时候推针筒的力度和速度。

如果压力太大、速度太快,塑胶就会像受惊的马一样横冲直撞,在塑胶件内部产生很大的压力,应力痕就出来了。

咱们得找到一个合适的压力和速度,就像给马找到一个合适的缰绳,既能让塑胶填满模具,又不会让它太激动产生应力痕。

可以先从较低的压力和速度开始试,慢慢调整,直到找到最佳的组合。

2. 控制保压时间和压力。

保压就像是给塑胶件定型的最后一道工序。

保压时间太长或者压力太大,就会把塑胶件压得太紧,内部应力就增加了。

就像捏泥人,捏得太用力太久,泥人里面就会有裂缝一样。

应力痕产生原理

应力痕产生原理

应力痕是材料中的微裂纹,产生原因是物体在受到外力拉伸、挤压等形变作用时,受力最大的部位超过了其抗拉、抗压极限,导致材料的局部破坏。

在材料下负荷过程中,整个应力场不是均匀的,其中存在着一些应力的扰动,当应力扰动达到一定程度时,就会引起材料的局部拉伸和压缩,随着负荷程度的继续加大,这些拉伸和压缩就会达到一定的破坏程度,最终产生微小的裂纹,这些裂纹就是应力痕。

应力痕的产生对材料的强度和耐久性有着重要的影响,特别是在高强度材料、高温、高压工况下,应力痕的形成和扩展更加容易,因此必须采取相应的措施加以防范和控制。

注塑件应力痕的原因及解决方法

注塑件应力痕的原因及解决方法嘿,咱今儿就来唠唠注塑件应力痕这档子事儿。

你说这应力痕啊,就像是注塑件上的一个小捣蛋鬼,时不时就冒出来给咱添乱。

先说说这应力痕出现的原因吧。

就好比咱走路,走着走着碰到个石头绊了一下,这注塑过程中也会有各种“绊脚石”呢。

材料的选择就是一块很重要的“石头”呀,如果选的材料不合适,那可就容易出问题啦。

还有注塑工艺呢,温度啦、压力啦、速度啦,这些没把握好,那不就相当于走路没走好,摔了一跤嘛,应力痕就出来啦。

模具设计不合理也是个大问题呀,就像给人穿了一双不合脚的鞋,能舒服吗?能不留下点痕迹吗?那咱咋解决这讨厌的应力痕呢?嘿嘿,这可得有点小妙招。

咱先从材料下手,精挑细选,找那最合适的,就像找对象似的,得找个合得来的呀。

注塑工艺呢,那可得小心翼翼地调整,温度别太高也别太低,压力和速度都得恰到好处,这可得有点耐心和细心哟。

模具设计也得改改呀,让它更合理,更适合注塑件的“成长”,这不就相当于给它一个舒适的“家”嘛。

你想想,要是注塑件都没了应力痕,那得多漂亮呀,多让人喜欢呀!就像一个人脸上没了痘痘,那得多精神呀!咱不能让这应力痕坏了咱的好事呀,对不对?所以呀,咱得重视起来,把这个小捣蛋鬼给赶跑咯!咱得让注塑件都漂漂亮亮、光光滑滑的,这样用起来才舒心呀,你说是不是这个理儿?而且呀,解决了应力痕问题,不只是看着好看,它的质量也会更好呀。

就好比一个人,不仅外表好看,内在也很优秀,那多棒呀!这样的注塑件用起来才更放心,更长久呢。

总之呢,注塑件应力痕可不是个小问题,咱得认真对待,找对原因,用对方法,把它彻底解决掉。

让咱的注塑件都能完美无瑕,为我们的生活和工作添彩呀!别小瞧了这小小的应力痕,处理好了那可是大功劳呢!。

塑胶产品应力之研讨----外家功夫2--顶针应力痕

上文讲了应力痕的一些原因以及对策,由于顶针应力痕在日常生产中最为繁多且不易解决,故把此项特别拿出来单独讨论,限于本人经验有限,只能谈谈自己的看法上文讲得那些对策对于顶针应力痕都有效果,尤其在产品设计和模具设计中让压力能够降低是最佳方案,但是限于产品和模具cost的压力,有时客户也不愿意修改,那么本文则着重讨论另外一些实际经验中的模具、成型方法来改善有时整个产品除了顶针应力痕其它外观都OK,那上文讲得那些取向应力、收缩应力似乎都不能完全放在这里来解释,因为压力大了之后只有顶针有应力痕,顶针旁边都没有。

有经验的工程人员都知道,出现顶针应力痕的时候,降低模温和降低保压压力都可以适当改善。

然而真正导致顶针应力痕的原因是什么?是顶针温度过高,显然不是;是压力过大,显然不全是我们想一想,注射压力大了之后,对模具有没有影响?会不会导致模具变形?那么当压力撤除之后产品收缩,模具是否要恢复原样?对了,问题就在这里了所以保证注塑过程中,保证模板、顶针、顶针板强度足够,应可避免应力痕的存在,至少也可降低很多故顶针应力痕的改善必须找出真正的原因才能合理的解决它1.降低模温--降低模温后咬花会变亮,在外观上和顶针应力痕趋向一致,造成视觉效果变改善避免产品未到顶出温度就顶出造成应力痕2.保压压力过大-- 如上文一样从产品设计和模具设计来改善(产品未顶出就有应力痕)或直接降低压力和时间,避免产品对模具抱紧力过大,顶针位置局部应力集中(产品顶出才有)3.顶针分布不合理和脱模斜度不够导致的顶针应力痕,则需要对应加强改善4.根据实际经验,确保顶出板、模板厚度足够(各行各业不一样,不敢妄自菲薄乱定义)5.顶出板和顶针尾部装配后需高度一直,不能有间隙,这点有时也很重要6.顶针上加咬花--减少压力挣扎的影响可轻微改善。

注塑产品应力痕解决方案

注塑产品应力痕解决方案

在塑胶产品上,尤其是原料是ABS、PP、PC,经常会看到产品表面会有发亮的应力痕,顶针应力痕、入子应力痕、肉厚差应力痕。

这些表观发亮、发白的痕迹,就是内应力的结果,而内应力不外乎取向应力和冷却收缩应力。

浇口附近不规则应力痕是典型的取向应力造成,而肉厚差则是取向和收缩应力的共同结果,而顶针、斜销应力痕形成的因素则更为多一些。

一般情况下,随着保压压力和时间的增加,最先开始的是肉厚差应力痕、顶针斜销应力痕、然后是肉厚差应力痕,最后是浇口附近不规则的应力痕(侧看会发白发亮),这当然也要看产品的具体结构以及进浇位置来看。

所以,当出现了这些应力痕的时候,降低保压压力和保压时间是最重要的,而理解了这个,则就从这里入手,来修改产品设计和模具设计则比成型调整来的更为有效

产品设计上:

A.

整体肉厚过薄或流动末端肉厚较厚导致充填压力和保压压力过大,需要加胶或流动末端偷肉。

也就是说保压降低时,看缩水处能否偷肉改善,不能的话则要大面加胶了;

B.

C.

尽量避免肉厚差,如有则需要做大分化;

D.

E.

公模的rib避免做的过大导致母模有rib应力痕。

F.

模具设计上:

A.

浇口太小或数量太少、分布不均;

B.

C.

活动件配模较松或水路配置不合理导致模温较高。

D.

成型条件上:

A.

合理设置保压压力和时间(降低);

B.

C.

模温升高或降低(升高可改善充填降低保压压力;降低则是让咬花面发亮,表面和应力痕接近,一般而言,降低模温是多数选择)

D.。

应力痕的产生原因及解决对策

应力痕的产生原因及解决对策??(在产品肉厚突变的地方,成型制品在背面通常会有一种叫应力痕的缺陷,而且挺让人头痛的。

我们目前还没有能用什么软件分析可以预测,主要靠经验判断:" V. U' s5 u+ B7 b1.如果外观面处恰好是弧面,则没关系2.外观面是平面,则必须做一段斜面过渡。

对于1.2mm厚度及以下的,如果从薄处向厚处充填,斜面长度比厚度变化值要做到5倍。

斜面与平面交接处最好以圆角过渡。

如果从厚向薄处充填,所处位置应力容易释放些,也要做到3倍。

另外也要看厚度变化情况。

我们接到产品,首先就要和客户检讨这些问题,尽量避免肉厚的突变,客户不好说话的我们也要先偷胶避免这样的情况。

我在深圳工作时行话把这叫烘印,我个人对其产生的原因变不甚清楚,一直想弄清楚,还望高手指点。

偶也想搞清楚应力痕产生的过程,其实用moldflow也可以分析出来,看shear stress这个结果,在肉厚突变的地方你可以发现厚的地方和薄的地方剪切应力有比较明显的差异的,但这种差异有时候出现在流动过程中,有时候出现在保压过程中,偶不知道究竟以哪个来判断。

有没有一个具体的概念,究竟剪切应力多大时,实际产品就能看见应力痕了。

也许后续多用实物来对比会有一个参考值。

让产品肉厚变化过度好象是唯一比较有效的解决方法了哦,其他比如调射速和模温什么的也只能减轻却不能消除。

从塑料成型的工艺知识可以知道,加强筋的厚度不合适,是造成收缩痕的主要原因,我这的经验是产品不能更改,要不就是改了还不理想,那就只能在注塑工艺上调节了,提高注塑压力训注塑时间。

加长注塑和保压时间,应力痕最好还是改产品设计,如果不能改,尽量减小保压压力和注射压力,提高模温应力痕解决方法目前遇到解决我一般采用以下几种方法:- G2 x5 g# L; y* s2 I结构上:在肉厚过渡区域增加圆弧平顺过渡,减少肉厚差异模具上:在肉厚比较薄的地方可以拆入子的地方拆入子,入子上增加咬花,目的是要排气成型上:主要增加模温来降低恩!!!這個問題~也出現再我一個產品上最後也是靠降低壓力與加大澆口的方式來減輕~依小弟理解,是因为板型塑胶件厚度突然产生变化,致使塑胶件薄壁在冷却的过程中由于有从外到内的冷却过程,使得冷却速率不一致,最后冷却的塑胶层会对先冷却的产生各种各样的作用应力,最后我们得到的产品就可以从外观发现这些内部应力产生的结果既缩水或应痕。

塑料件表面应力痕原因及对策

塑料件表面应力痕原因及对策塑料件在我们的生活里到处都是,小到手机壳,大到汽车零部件,塑料制品无处不在。

可是有时候呢,我们会发现塑料件表面有应力痕,这就像好好的一张脸突然多了几道皱纹一样,可不好看了。

那这应力痕到底是咋回事呢?咱得知道,塑料在成型的时候啊,就像面团被捏成各种形状似的。

在这个过程中,如果内部的应力没有处理好,就会在表面留下痕迹。

比如说,就像盖房子的时候,地基要是没打好,房子表面可能就会出现裂缝。

塑料成型时,材料流动不均匀就是一种常见的情况。

你想啊,塑料就像一群小蚂蚁搬家,有的地方蚂蚁走得快,有的地方走得慢,那最后形成的“家”肯定不平整,这就容易出现应力痕。

还有一个原因呢,就是模具的设计不合理。

模具就像是塑料件的“产房”,如果这个“产房”设计得歪七扭八的,那生出来的“孩子”——塑料件能好看吗?比如说,模具的浇口尺寸不合适,就像小蚂蚁搬家的入口太小或者太大,这都会影响塑料的流动,从而导致应力痕的出现。

再比如,脱模的设计不好,塑料件就像被卡在模具里硬拽出来一样,那能不出问题吗?这就好比穿衣服的时候,衣服太紧了,硬脱下来肯定会把衣服扯变形。

那面对这些应力痕,咱们能有啥对策呢?要是因为材料流动不均匀的话,我们可以调整注塑的工艺参数。

这就像是调整小蚂蚁搬家的指挥策略一样。

可以试着调整注塑的压力、速度和温度。

如果压力太大了,就像你用力过猛去捏面团,那面团肯定会变形得不均匀,所以要适当降低压力。

速度也是一样的道理,太快了就像一阵风刮过,塑料都来不及好好就位就成型了,那肯定会出问题。

温度也很关键,不合适的温度就像给小蚂蚁设置了一个不适合它们生存的环境,它们就不能好好工作了。

对于模具设计不合理的问题呢,那肯定得从模具上下功夫了。

就像房子盖歪了就得重新调整地基和框架一样。

如果是浇口尺寸的问题,那就重新设计浇口,让它的大小合适,能让塑料均匀地流进去。

要是脱模设计不好,就得修改脱模的结构,让塑料件能够顺利地从模具里出来,就像给紧身衣服加个拉链一样,方便脱穿。

应力痕的介绍

外觀面應力痕的背面存在肉厚過渡不夠平緩.

COXON GROUP

應力痕問題改善方案

外觀面應力痕的背面存在肉厚過渡做到很平緩,基本OK.

COXON GROUP

應力痕問題發生原因(總結)

分化過渡不夠 , 目前 1.4/(1.00.6)= 3.5 ( 太小 , 外加調機又 受限於 page1 肉厚問題 ) 建議 3d 結構修改加大分化 , 由 1.4 加到 2.8 即 2.8/(1.0-0.6)=7 , 或是盡可 能的做到最大至少 5 倍 分化過渡解應力痕問題依模廠經驗 最少要有 5 ~15 倍

結晶性材料之不平衡結晶作用或是模穴壓力對不同位置分子鏈之不同影響都會形成 殘留應力

COXON GROUP

解決方法

(1)產品結構方面

a.建議客戶把產品修改道肉後平均的產品 b.如結構需需有肉後差時.要建議客戶過度品緩 (2)模具方面 a.對應位置可採取咬花處理(儘量選擇有光澤且粗的規格) b.考慮對應位置水路是有足夠(儘量做到充分且平衡) c.考慮排氣是否足夠(在相對應的地方做入子(排氣入子或透氣金屬等)) d.調整進澆口的位置 (3)成形方面 a.適當延長冷卻時間 b.可以考慮適當提高模溫或公母模打溫差

COXON GROUP

(2)冷卻收縮造成的熱應力

慢速冷却,高结晶度,高收缩率

快速冷却,低结晶度,低收缩率 因不均勻冷卻造成成品內分子鏈的不均勻收縮,當成品溫度快速冷卻到塑膠的凝固 溫度以下時,冷卻收縮造成分子鏈間應力無法完全釋放,此種情況是屬於冷卻所形成 的應力.

(3)結晶作用或模內壓力產生的殘留應力

c.適當降低保壓壓力和保壓時間

(4)後工程改善 a.可考慮塗裝,素材擦拭等方式

COXON GROUP

注塑产品应力痕解决方案

注塑产品应力痕解决方案注塑产品在生产过程中容易出现应力痕,这是指产品表面或内部出现的细小裂纹或白化现象。

应力痕的存在会降低产品的质量,甚至影响产品的使用寿命。

因此,寻找有效的解决方案对于提高注塑产品的质量至关重要。

要解决注塑产品应力痕问题,就需要从原料的选择开始。

合适的原料能够减少产品在注塑过程中的收缩和变形,从而降低应力痕的产生。

在选择原料时,应根据产品的具体要求选择合适的塑料类型和牌号,并确保原料质量稳定可靠。

在注塑工艺的控制上也要下功夫。

注塑过程中,合理的注射速度、注射压力和注射温度等参数的控制,能够有效地减少应力痕的产生。

特别是在注射速度方面,过快的注射速度容易导致产品内部产生过大的应力,从而形成应力痕。

因此,在注塑工艺中需要根据产品的特点和要求,调整合适的注射速度,以确保产品的质量。

模具设计也是解决应力痕问题的重要环节。

合理的模具设计能够减少产品在注塑过程中的应力集中,从而降低应力痕的产生。

在模具设计中,应尽量避免产品出现过薄或过厚的部位,以及棱角过于尖锐的结构,这些都容易导致应力集中,产生应力痕。

同时,还应合理设置产品的排气系统,以避免气泡的产生对产品质量的影响。

合理的注塑温度控制也是降低应力痕的关键之一。

过高或过低的注塑温度都会导致产品在注塑过程中产生应力,从而引发应力痕。

因此,在注塑过程中,应根据原料的特性和产品的要求,控制好注塑温度,确保产品在注塑过程中能够充分熔融和流动,减少应力的产生。

适当的后处理也能够减少应力痕的产生。

例如,对于一些长条形或薄壁结构的产品,可以通过热处理或冷却处理等方式,降低产品内部的应力,减少应力痕的形成。

同时,在产品的后处理过程中,也要注意避免产生新的应力痕,例如避免过度切割或加工等操作。

注塑产品应力痕的解决方案主要包括原料选择、注塑工艺控制、模具设计、注塑温度控制和后处理等方面。

通过合理的控制和优化这些环节,可以有效地降低应力痕的产生,提高注塑产品的质量。

残留应力的发生原因与解决方法

残留应力的发生原因与解决方法残留应力(residual stress)是指在物体内部出现的存在的应力。

这些应力可能是由于外部加载(如机械变形、热变形)或内部因素(如材料非均匀性、相变或相变消失)引起的。

残留应力对材料的物理和力学性能有着显著影响,因此了解残留应力的发生原因和解决方法对于确保产品质量、延长材料寿命以及保证安全至关重要。

1.加工变形:在材料的加工过程中,通常会涉及到冷加工、热加工或组合加工。

这些加工过程中,材料会发生塑性变形或热变形,从而导致残留应力的产生。

2.相变或相变消失:一些材料在加工或使用过程中会发生相变或相变消失,这一过程中会伴随着材料的体积变化,从而导致残留应力的生成。

3.高温冷却:在高温条件下制造或使用的材料,在冷却过程中由于不同部分的冷却速率不同,会导致残留应力的产生。

4.材料非均匀性:材料的组织结构或成分分布不均匀会导致局部性残留应力的产生。

对于残留应力的解决方法,可以采取以下几种措施:1.适当的材料选择和热处理:在材料设计和选材过程中,应考虑到材料的物理和化学性质,选择适合的材料和热处理方法,从而尽量减少残留应力的产生。

2.控制加工过程:在材料的加工过程中,应采取适当的措施,如合理选择加工方法、工艺参数和工艺流程,以减少材料的塑性变形或热变形,从而减小残留应力的产生。

3.应力释放和退火处理:对于已经产生的残留应力,可以通过应力释放或退火处理来减轻或消除这些应力。

应力释放是指在材料中引入一些切口或裂纹,以引发局部断裂来释放应力。

而退火处理则是通过加热材料使其达到临界温度,然后在合适的冷却速率下减小残留应力。

综上所述,残留应力的发生原因主要包括加工变形、相变或相变消失、高温冷却以及材料非均匀性等。

对于解决残留应力的方法,可以从材料选择和热处理、控制加工过程、应力释放和退火处理以及残留应力的测量和监测等方面进行考虑。

通过合理的方法和措施,可以减小或消除残留应力,从而提高材料的性能和使用寿命。

塑胶产品应力痕原因

注塑加工生产时为什么会产生应力痕

注塑加工

在注塑加工生产的成品上,常见的ABS、PP、PC,我们会看到成型的产品表面会有发白、发亮的应力痕出现,也就是常称“光印、骨影”,这些就是内应力造成的结果,顶针应力痕、镶件应力痕、肉厚差应力痕,这些缺陷在放置一段时间后会有所消减。

但我们需要从源头看下究竟是什么样的原因造成了应力痕的出现。

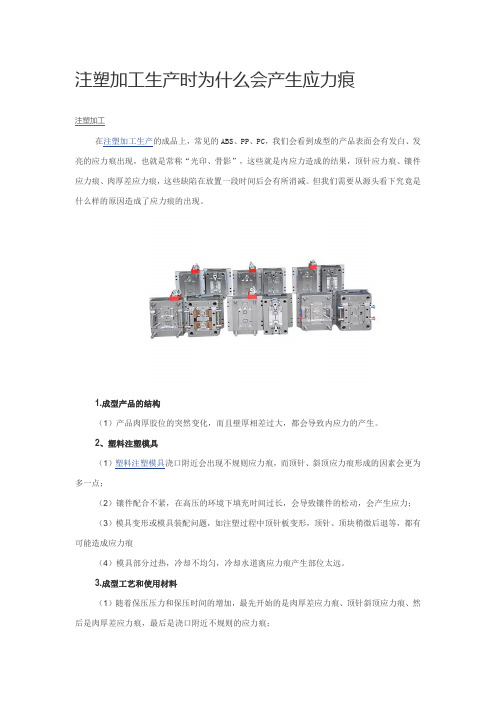

1.成型产品的结构

(1)产品肉厚胶位的突然变化,而且壁厚相差过大,都会导致内应力的产生。

2、塑料注塑模具

(1)塑料注塑模具浇口附近会出现不规则应力痕,而顶针、斜顶应力痕形成的因素会更为多一点;

(2)镶件配合不紧,在高压的环境下填充时间过长,会导致镶件的松动,会产生应力;

(3)模具变形或模具装配问题,如注塑过程中顶针板变形,顶针、顶块稍微后退等,都有可能造成应力痕

(4)模具部分过热,冷却不均匀,冷却水道离应力痕产生部位太远。

3.成型工艺和使用材料

(1)随着保压压力和保压时间的增加,最先开始的是肉厚差应力痕、顶针斜顶应力痕、然后是肉厚差应力痕,最后是浇口附近不规则的应力痕;

(2)外观平面或弧面形成明显的应力痕,胶厚突变,致使塑胶件薄壁在冷却的过程中由于有从外到的冷却过程,使得冷却速率不一致,冷却的塑胶对先冷却的产生各种各样的作用应力;

(3)保压压力太高、模温太低、料温太低。

塑胶产品表面应力痕原因及处理方法

塑胶产品表面应力痕原因及处理方法

一。

塑胶产品表面出现应力痕,这可是个让不少厂家头疼的问题。

那为啥会有这情况呢?

1.1 模具设计不合理。

比如说,浇口的位置、大小、形状没整对,这就容易导致塑胶在填充模具时流动不均衡,从而产生应力痕。

就好比一条路有的地方宽,有的地方窄,走起来能顺溜吗?

1.2 注塑工艺参数不当。

注塑压力、速度、温度等没调好,也会让塑胶产品表面出现应力痕。

这就像做饭,火候、调料的量没把握好,做出来的菜能好吃吗?

二。

既然知道了原因,那咋处理呢?

2.1 优化模具设计。

把浇口的位置、大小、形状好好琢磨琢磨,让塑胶能均匀地填充模具。

这就像给路修得平平坦坦,走起来自然顺畅。

2.2 调整注塑工艺参数。

仔细研究注塑压力、速度、温度等,找到最合适的组合。

好比做菜,多尝试几次,总能找到最佳的火候和调料用量。

2.3 采用合适的材料。

有的塑胶材料本身就容易产生应力痕,那就换一种性能更好的材料,从源头上解决问题。

这就像选种子,选个好种子,才能长出好庄稼。

三。

要想解决塑胶产品表面应力痕的问题,就得下功夫。

3.1 厂家得重视起来,不能马虎大意。

这可是关乎产品质量和口碑的大事,容不得半点疏忽。

3.2 技术人员要不断学习和积累经验。

这行的技术日新月异,得跟上时代的步伐,不然就会被淘汰。

只要用心去做,我相信,塑胶产品表面应力痕这个难题一定能被攻克,生产出的产品那肯定是漂漂亮亮的!。

应力痕问题解析

2. 产品在模腔内射压停止时顶针板回弹力将产品 向母模挤压,母模面转写得更好导致偏哑,与 其它区域存在差异形成光影。

3. 在较厚产品的流料末端胶厚变化(也有足够厚) 区域因为后收缩与饱和度的差异导致咬花尖锐 呈现得更好,表面为比其它区域光泽要暗。

1. 尾端射出使用保压慢速推挤,使其与其它大面一 样偏亮。对中间进胶,走胶均匀的壳体有效。

2. 加大保压压力,使胶厚区域咬花尖端在模内保压 压力下转写更撤底。

3. 加高模温使胶厚区域的转写效果更好更暗,减少 与尾端的对比差异。

图解说明

1. 正常胶厚区域保压压力推挤贴近模面的半固态胶更贴近模面,纹面转写效果更好, 薄胶区域快速冷却后保压压力保不进去,无法取到推挤贴近模面的效果,纹面转写 效果不佳,呈现偏亮。

1. 顶的原料,减少充填压力,减少顶针

板在射出过程产生的形变。 3. 顶针位加胶或是减胶 4. 更换流动性更好的材料使其它大面区域的转写效

果更好,减少大面与偏哑面的光泽差异。

产生原因对应现象及解决方案

在较厚产品的流料末端胶厚变化(也有足够厚)区 域因为后收缩与饱和度的差异导致咬花尖锐呈现得 更好,表面为比其它区域光泽要暗。此类问题一般 出现在较厚的外壳产品的子母扣合偷胶位,解决的 办法如下:

写效果。 5. 减少胶位过渡差异,加大分化,让光泽变化对比度没那么大。

咬花粗平能有效解决应力痕的原因为粗平咬花表面微观上就是 很多平面,没有大量的尖锐点进行漫反射,故较少产生因转写 效果造成的亮影(应力痕)。

产生原因对应现象及解决方案

产品在模腔内射压停止时顶针板回弹力将产品向母 模挤压,母模面转写得更好导致偏哑,与其它区域 存在差异形成光影. 提高料温,模温增强原料在模 壁的流动性减少充填压力,减少顶针板在射出过程 产生的形变。

塑料件焊接应力痕

塑料件焊接应力痕

塑料件焊接应力痕是指在塑料件焊接过程中产生的应力留下的痕迹。

塑料件焊接时,高温和高压会使塑料发生热膨胀和形变,焊接后冷却会导致收缩,从而产生应力。

这些应力可能导致塑料件表面出现裂纹、翘曲、变形等痕迹,称为焊接应力痕。

塑料件焊接应力痕可以通过优化焊接工艺、选择适合的焊接方法以及合理设计塑料件结构来减少。

例如,在焊接过程中可以控制焊接温度和压力,避免过高的应力产生;选择合适的焊接方法,如超声波焊接、热板焊接等;在设计塑料件时考虑材料的热膨胀系数和收缩率,合理设计结构,减少应力集中。

此外,还可以通过在焊接部位添加填充物、增加结构支撑等方式来减少应力痕的产生。

填充物可以起到缓冲、分散应力的作用,减少应力痕的形成;结构支撑可以增加塑料件的稳定性,防止塑料件在焊接过程中产生变形和翘曲。

总之,塑料件焊接应力痕的产生是由于焊接过程中产生的应力引起的,通过优化焊接工艺、选择适合的焊接方法以及合理设计塑料件结构等手段可以减少应力痕的形成。

应力痕和模温的关系

应力痕和模温之间存在密切的关系。

模温是指模具的温度,而应力痕是由于材料内部的应力在成型冷却过程中无法释放而形成的痕迹。

首先,模具温度的高低对塑料制品的应力痕有显著影响。

模具温度越高,塑料冷却越慢,这会导致材料有足够的时间进行内部的应力释放。

然而,过高的模温可能会导致材料流动过快,从而使制品表面产生缺陷。

相反,如果模温过低,塑料制品冷却过快,导致内部应力无法及时释放,制品表面会形成明显的应力痕。

此外,射出速度和射出压力也会影响应力痕的形成。

提高射出速度有利于降低成型应力,而适当的射出压力可以确保塑料能够顺利充填模具型腔,避免因压力不足而产生较大的应力。

保压压力和时间也会影响应力痕的形成,因为它们决定了塑料在冷却过程中的压力保持时间。

因此,为了减少塑料制品的应力痕,需要合理控制模温、射出速度、射出压力、保压压力和时间等参数。

在实际生产中,可以通过调整这些参数来优化制品的应力痕,以提高产品的质量和外观。

注塑件应力痕?看完这篇文章就能解决!

注塑件应力痕?看完这篇文章就能解决!想和其他做注塑工艺的小伙伴们聊聊吗?赶快加入我们吧!欢迎小伙伴加入:微注塑工艺群!温馨提示:按照腾讯规则,微信群满100人后需要好友拉入,所以请加小编 6683014 为好友!发送消息“微注塑工艺群”,小编会拉你进群!A 、内应力产生的机理塑料内应力是指在塑料熔融加工过程中由于受到大分子链的取向和冷却收缩等因素而产生的一种内在应力。

内应力的本质为大分子链在熔融加工过程中形成的不平衡构象,这种不平衡构象在冷却固化时不能立刻恢复到与环境条件相适应的平衡构象,这种不均衡构象的实质为一种可逆的高弹形变,而冻结的高弹形变平时以位能情势储存在塑料制品中,在合适的条件下,这种被迫的不稳定的构象将向自在的稳固的构象转化,位能改变为动能而开释。

当大分子链间的作用力和相互缠结力蒙受不住这种动能时,内应力平衡即受到破坏,塑料制品就会产生应力开裂及翘曲变形等现象。

B、塑料内应力产生的起因(1)取向内应力取向内应力是塑料熔体在流动充模和保压补料过程中,大分子链沿流动方向排列定向构象被冻结而产生的一种内应力。

取向应力产生的详细过程为:近流道壁的熔体因冷却速度快而造成外层熔体粘度增高,从一而使熔体在型腔核心层流速远高于表层流速,导致熔体内部层与层之间受到剪切应力作用,产生沿流动方向的取向。

取向的大分子链解冻在塑料制品内也就象征着其中存在未松弛的可逆高弹形变,所以说取向应力就是大分子链从取向构象力求过渡到无取向构象的内力。

用热处理的方式,可降低或排除塑料制品内的取向应力。

塑料制品的取向内应力分布为从制品的表层到内层越来越小,并呈抛物线变化。

(2)冷却内应力冷却内应力是塑料制品在熔融加工过程中因冷却定型时收缩不均匀而产生的一种内应力。

尤其是对厚壁塑料制品,塑料制品的外层首先冷却凝固收缩,其内层可能仍是热熔体,这徉芯层就会限度表层的收缩,导致芯层处于压应力状况,而表层处于拉应力状态。

塑料制品冷却内应力的分布为从制品的表层到内层越来越大,并也呈抛物线变更.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力痕的产生原因及解决对策??(

在产品肉厚突变的地方,成型制品在背面通常会有一种叫应力痕的缺陷,而且挺让人头痛的。

我们目前还没有能用什么软件分析可以预测,主要靠经验判断:

1.如果外观面处恰好是弧面,则没关系

2.外观面是平面,则必须做一段斜面过渡。

对于1.2mm厚度及以下的,如果从薄处向厚处充填,斜面长度比厚度变化值要做到5倍。

斜面与平面交接处最好以圆角过渡。

如果从厚向薄处充填,所处位置应力容易释放些,也要做到3倍。

另外也要看厚度变化情况。

我们接到产品,首先就要和客户检讨这些问题,尽量避免肉厚的突变,客户不好说话的我们也要先偷胶避免这样的情况。

我在深圳工作时行话把这叫烘印,我个人对其产生的原因变不甚清楚,一直想弄清楚,还望高手指点。

偶也想搞清楚应力痕产生的过程,其实用moldflow也可以分析出来,看shear stress这个结果,在肉厚突变的地方你可以发现厚的地方和薄的地方剪切应力有比较明显的差异的,但这种差异有时候出现在流动过程中,有时候出现在保压过程中,偶不知道究竟以哪个来判断。

有没有一个具体的概念,究竟剪切应力多大时,实际产品就能看见应力痕了。

也许后续多用实物来对比会有一个参考值。

让产品肉厚变化过度好象是唯一比较有效的解决方法了哦,其他比如调射速和模温什么的也只能减轻却不能消除。

从塑料成型的工艺知识可以知道,加强筋的厚度不合适,是造成收缩痕的主要原因,

我这的经验是产品不能更改,要不就是改了还不理想,那就只能在注塑工艺上调节了,提高注塑压力训注塑时间。

加长注塑和保压时间,

应力痕最好还是改产品设计,如果不能改,尽量减小保压压力和注射压力,提高模温

应力痕解决方法目前遇到解决我一般采用以下几种方法:

结构上:在肉厚过渡区域增加圆弧平顺过渡,减少肉厚差异

模具上:在肉厚比较薄的地方可以拆入子的地方拆入子,入子上增加咬花,目的是要排气成型上:主要增加模温来降低

恩這個問題~也出現再我一個產品上最後也是靠降低壓力與加大澆口的方式來減輕~

依小弟理解,是因为板型塑胶件厚度突然产生变化,致使塑胶件薄壁在冷却的过程中由于有从外到内的冷却过程,使得冷却速率不一致,最后冷却的塑胶层会对先冷却的产生各种各样

的作用应力,最后我们得到的产品就可以从外观发现这些内部应力产生的结果既缩水或应痕。

解决方法很多,采用渐变过渡,圆弧过渡,阶梯结构,或平均肉厚后在需要大厚度的一段加rib,模具方式只能降低现象,很难根除的,如果是需要喷漆或镜面一点的,很容易发现!

肉厚方面应力的模具解决方法:改善进浇口位置。

尽量先填充厚壁,再填充筋位

最后冷却的塑胶层会对先冷却的产生各种各样的作用应力,最后我们得到的产品就可以从外观发现这些内部应力产生的结果既缩水或应痕。

赞同。

我们最近试了一个产品,提高保压压力反而使应力痕加大。

适当的提高模温及料温都对解决应力痕有较大的帮助

模温越高压力痕越明显,调节模温;采用梯度保压。

方法一:設計解決

1.肉厚儘量均勻,肉厚差過渡要均勻緩慢,儘量避免台階式過渡

方法二:後製程解決

1.從模溫及速度,壓力都可以減輕

2.用羊毛氈擦拭可以較好解決

胶位厚度不均匀产生应力痕是材料流动及冷却收缩不均匀造成的,顶针处的应力痕是成型时模具局部温度快速升高造成的,

针对厚度不均匀处,尽可能改变胶位厚度的比例,减少厚薄变量,厚薄过渡尽量圆顺,使材料流动及收缩时减少应力,在厚薄过渡处适当改变模具表面的粗糙度以改变材料的流动,等都有改善

针对由于局部过热而产生的应力痕,应想办法修改模具,使期产生的热量可以快速带走,就有所改善,

改善到一定程度,再与客户进行沟通,使客户可以接受一定程度的应力痕(限度SAMPLE).采用羊毛毡的办法是可以改善,但改善过程中易产生不良品(特别需要注意环境污染的问题),且改

善后的应力痕也不一致,又增加了工作的人手,相应增加了加工成本,只能做为一种临时对策,不能做为永久性对策使用.

在有应力痕处增加顶针,在顶针表面增加蚀纹(或做花纹),可能有帮助

表面如果是咬花處理的可以考慮咬花加粗加深,母模溫度加高

應力其實無法完全消除,除了所說的頂針斜銷處出現外,在肉厚不均的地方也極易出現.

如果可以的話,建議可以考慮後製程加工,我們都是成型後立刻用羊毛毡擦拭,效果明顯.

胶位厚度不均匀产生应力痕是材料流动及冷却收缩不均匀造成的,顶针处的应力痕是成型时模具局部温度快速升高造成的,

针对厚度不均匀处,尽可能改变胶位厚度的比例,减少厚薄变量,厚薄过渡尽量圆顺,使材料流动及收缩时减少应力,在厚薄过渡处适当改变模具表面的粗糙度以改变材料的流动,等都有改善

针对由于局部过热而产生的应力痕,应想办法修改模具,使期产生的热量可以快速带走,就有所改善,

改善到一定程度,再与客户进行沟通,使客户可以接受一定程度的应力痕(限度SAMPLE).采用羊毛毡的办法是可以改善,但改善过程中易产生不良品(特别需要注意环境污染的问题),且改善后的应力痕也不一致,又增加了工作的人手,相应增加了加工成本,只能做为一种临时对策,不能做为永久性对策使用.。