纺纱工艺及织造工艺表

纺纱工艺

条卷机工艺简图

精梳

精梳

并卷机工艺简图

精梳

条并卷联合机工艺简图

精梳

运动周期

锡林梳理阶段 分离前的准备阶段 分离接合阶段 锡林梳理前的准备阶段

锡林梳理阶段

精梳

精梳

分离前的准备阶段

精梳

接合分离与顶梳梳理阶段

精梳

锡林梳理准备阶段

纺纱基本原理

原料的初加工 原料的选配

混棉

梳理前准备

自动络筒机

后加工

后加工

筒子卷绕 筒子卷绕运动由回转运动和往复运动合成的。回转 运动由槽筒摩擦带动,往复运动由槽筒沟槽带动。

后加工

并条

实现罗拉牵伸的基本条件 1、须条上必须有积极握持的两个

钳口。 2、两点间有一定距离(隔距)。 3、握持点必须有相对运动。

并条

并条

牵伸倍数 机械牵伸 实际E牵=伸V2/V1 条=牵N号2伸(数D效输)=率出=H支G11(数(喂)喂入/入N纱1定(条量喂号)入数/支G)2数(/)输H2。(出输定出量纱) η =D/E×100% 总牵伸和部分牵伸 牵伸类型

常用单位长度的捻回数T表示捻度

粗纱

2、捻系数

从加捻的实质来看,最能反映加捻程度的是捻回角。捻回

角与纱的粗细、捻度有关。

粗纱

3、捻幅 单位长度纱线加捻时,截面任一点在该截面上相对 转动的弧长称为捻幅。

粗纱

4、捻度矢量 Z捻(右捻,成纱 为顺手纱) S捻(左捻,成纱 为反手纱)。

粗纱

粗纱加捻的目的

开松

(一)自由开松 自由开松:原料在无握持状态下接受开松机件的 作用。

梳理前准备

1、自由撕扯 自由撕扯包括由一个运动着的角钉

或两个相对运动着的角钉机件对处于 自由状态下的原料产生撕扯作用。

纺纱的工艺

纺纱的工艺

纺纱是将纤维打撕开成细丝,然后把这些细丝旋成线。

这项工艺已经有数千年的历史,其基本过程在古代与现代没有太大的差别。

纺纱的工艺主要包括以下几个步骤:

一、粗纱制备:将原料纤维打撕成较细的长条状,然后用一些特殊的工具进行梳理,将细丝排列成平行的状况,这时就制成了粗纱。

二、细纱制备:将粗纱通过铺打、伸拉等方式加工处理后,使其变得更加细长、柔软。

这个过程需要精细的控制,以确保细纱的质量。

三、纱线的加工:将细纱经过缠绕、捻合、整理等一系列工序,使其成为可用于纺织的纱线。

这个过程中还需要进行拉伸、撕裂、染色等加工,以改善纱线的强度和外观。

四、成品纱的检验:在纺纱过程中,工人需要不断检查纱线的质量,确保其符合要求。

同时还需要对成品纱进行检验,以确保其柔软、平整、无瑕疵。

纺纱的工艺虽然历史悠久,但随着科技的进步和机械化的发展,现代化的纺纱工艺已经出现。

无论是传统手工纺纱还是现代机器纺纱,都需要工匠精湛的技艺和耐心细致的工作态度。

- 1 -。

纺纱工艺及织造工艺表

3749

4

1008

4032

细纱(纬纱)

32

1

23.13

302

53.39

15000

364

25

0.05394

96

0.05178

151.26

100

1828.5

3

1885

2

1008

2016

14.8tex普梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

道夫

速度

r/min

16500

205

25

0.00949

96

0.00911

138.73

100

7461.24

3

7692

8

1008

8064

络筒(经)

10

900

82

0.54

75

0.405

156.18

99.9

385.64

4

402

7.0

900

82

0.54

75

0.405

138.59

99.9

342.2

4

356

6.5

纺纱工艺及织造工艺表

附录A

J13tex(T65/C35)涤棉精梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

棉纺工艺设计表

4 13 若太大,应调整 12 10 一般取6.8

57 (1 58 ) 100

108.5× <57> 参考《棉纺手册》及相关资料

制单人:某某某

班级:纺织071

审核人:易洪雷

第3页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

60

m/s

mm m/10m % g/10m 号(tex) 倍 齿 齿 倍 齿 倍 % 倍 mm

<70>/<71> 查说明书找与<72>的接近值 查说明书中的有关表格

捻/10cm 捻/10cm 齿

制单人:某某某

班级:纺织071

审核人:易洪雷

第2页,总计11页 设计日期:2012-11-8

服装与艺术设计学院《纺纱学》课程设计用表

<75> <76> <77> <78> <79> 末 道 粗 纱 A 4 5 6 C <80> <81> <82> <83> <84> <85> <86> <87> <88> <89> <90> <91> <92> <93> <94> <95> <96> <97> <98> <99> <100> <101> <102> <103> <104> <105> <106> <107> <57> <58> <59> <60> <61> 捻度阶段变换牙(上铁炮牙) 捻系数 皮圈架长度 纤维品质长度 前罗拉直径 中罗拉直径 后罗拉直径 前罗拉隔距 后罗拉隔距 前皮辊位置 中皮辊位置 皮圈钳口隔距 前集合器开口 前罗拉加压 中罗拉速度 后罗拉加压 锭速 电机轮节经 主轴轮节经 前罗拉转速 粗纱理论产量 计算轴向卷绕密度 轴向卷绕密度 升降变换牙 升降阶段变换牙 升降阶段变换牙 卷绕变换牙(下铁炮牙) 计算径向卷绕密度 径向卷绕密度 成形阶段变换牙 成形变换牙(张力牙) 锥轮皮带每次移动量 每层粗纱平均厚度 干定量 设计回潮率 湿定量 粗纱号数 总机械牵伸 Z4 Z5 Z11 Z3 Dm Do Z2 查说明书中的有关表格 <71>× <73> 34mm棉纺 有配棉提供此数据 28mm 25mm 28mm <77〉-11(不得小于22.5mm) <78>-9(不得小于23.5mm) 前冲2~6mm 一般后移2mm 查说明书中的有关表格 查说明书并结合实际 18-22-26Kg(可调) 14Kg(固定) 14Kg(固定) 查说明书并结合实际 查说明书中的有关表格 查说明书中的有关表格 mm mm mm mm mm mm mm mm mm mm mm Kg/双锭 Kg/双锭 Kg/双锭 r/min mm mm r/min Kg/台时 圈/10cm 圈/10cm 齿 齿 齿 齿 层/10cm 层/10cm 齿 齿 mm mm g/10m % g/10m 号(tex) 倍 齿

现代纺纱工艺流程

对混梳后的纤维进行平行牵伸,调整纤维长度

根据生产计划

生产操作人员

牵伸设备、检测仪器等

精梳

对牵伸后的纤维进行精梳处理,去除短纤维和杂质

根据生产计划

生产操作人员

精梳机、清理设备等

纺纱

将精梳后的纤维进行纺纱,形成纱线

根据生产计划

生产操作人员

纺纱机、纺丝机等

捻线

对纺纱后的纱线进行捻合,提高纱线的强度和均匀性

现代纺纱工艺流程

步骤

描述

时间要求

负责人

需要的准备工作/材料

原料准备

准备纺织原料,如棉花、聚酯纤维等

根据生产计划

原料采购部门

纺织原料

纤维开抓

对纺织原料进行开抓处理,使纤维松散

根据生产计划

生产操作人员

开抓设备、原料检验仪器等

混梳

将开抓后的纤维进行混梳,使纤维更加均匀

根据生产计划

生产操作人员

梳棉机、梳毛机等

根据生产计划

生产Байду номын сангаас作人员

捻线机、捻合设备等

成品处理

对捻合后的纱线进行整理、浸渍等处理

根据生产计划

生产操作人员

成品处理设备、化学品等

检验品质

对成品纱线进行质量检验,确保符合标准要求

根据生产计划

质量检验人员

检验仪器、质量标准等

包装

将合格的纱线进行包装,准备出厂销售

根据生产计划

包装操作人员

包装材料、包装设备等

纺织行业工艺

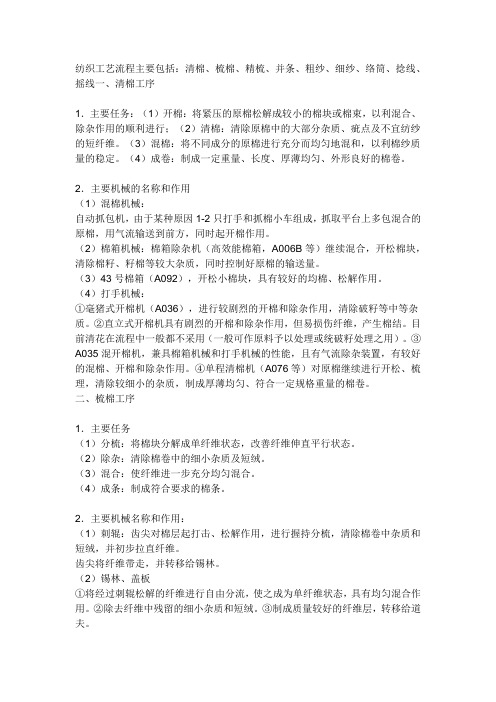

纺织工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱、络筒、捻线、摇线一、清棉工序1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。

2.主要机械的名称和作用(1)混棉机械:自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。

(2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。

(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。

(4)打手机械:①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。

②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。

目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。

③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。

④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

二、梳棉工序1.主要任务(1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。

(2)除杂:清除棉卷中的细小杂质及短绒。

(3)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

2.主要机械名称和作用:(1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。

齿尖将纤维带走,并转移给锡林。

(2)锡林、盖板①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。

②除去纤维中残留的细小杂质和短绒。

③制成质量较好的纤维层,转移给道夫。

纺纱工艺设计

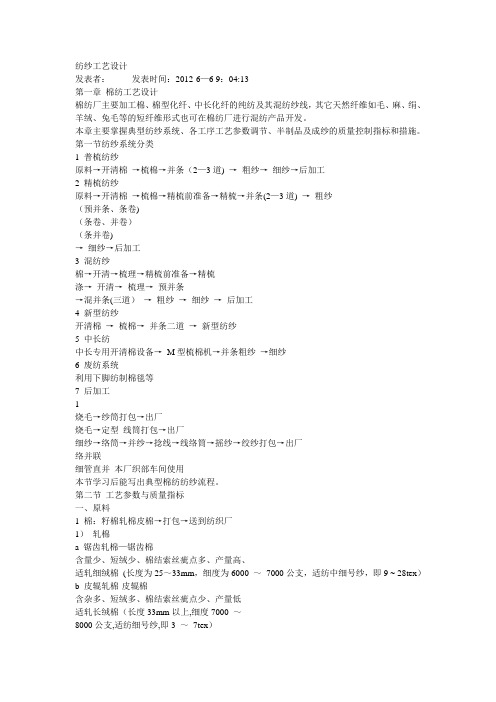

纺纱工艺设计发表者:发表时间:2012-6—6 9:04:13第一章棉纺工艺设计棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。

本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。

第一节纺纱系统分类1 普梳纺纱原料→开清棉→梳棉→并条(2—3道) →粗纱→细纱→后加工2 精梳纺纱原料→开清棉→梳棉→精梳前准备→精梳→并条(2—3道) →粗纱(预并条、条卷)(条卷、并卷)(条并卷)→细纱→后加工3 混纺纱棉→开清→梳理→精梳前准备→精梳涤→开清→梳理→预并条→混并条(三道)→粗纱→细纱→后加工4 新型纺纱开清棉→梳棉→并条二道→新型纺纱5 中长纺中长专用开清棉设备→M型梳棉机→并条粗纱→细纱6 废纺系统利用下脚纺制棉毯等7 后加工1烧毛→纱筒打包→出厂烧毛→定型线筒打包→出厂细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂络并联细管直并本厂织部车间使用本节学习后能写出典型棉纺纺纱流程。

第二节工艺参数与质量指标一、原料1 棉:籽棉轧棉皮棉→打包→送到纺织厂1)轧棉a 锯齿轧棉—锯齿棉含量少、短绒少、棉结索丝疵点多、产量高、适轧细绒棉(长度为25~33mm,细度为6000 ~7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉-皮辊棉含杂多、短绒多、棉结索丝疵点少、产量低适轧长绒棉(长度33mm以上,细度7000 ~8000公支,适纺细号纱,即3 ~7tex)2)打包规格:例国内包100*42*60cm 体积v=0.25m³密度300 ~ 360kg/m³G=75 ~90kg2、化纤1)品种粘胶莫代尔丽赛天丝2涤纶腈纶锦纶维纶丙纶)芳纶聚乳酸等2)型式长度(mm)细度(旦)棉型33—38 1。

2—1.5中长型51—76 2-3毛型76-102 3-5生产经验公式:L/D=1 L-英寸,D-旦3)分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等. 外观疵点:粗丝、并丝、异状丝、油污纤维二、配棉简介1、不同种类纱线与原棉性状关系1)棉纱号数细号与中粗号的差别。

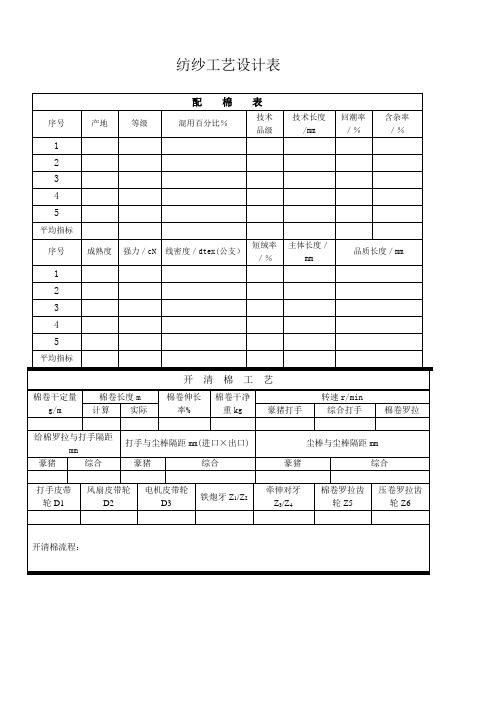

纺纱工艺表A4

棉卷罗拉

给棉罗拉与打手隔距mm

打手与尘棒隔距mm(进口×出口)

尘棒与尘棒隔距mm

豪猪

综合

豪猪

综合

豪猪

综合

打手皮带轮D1

风扇皮带轮D2

电机皮带轮D3

铁炮牙Z1/Z2

牵伸对牙Z3/Z4

棉卷罗拉齿轮Z5

压卷罗拉齿轮Z6

开清棉流程:

梳棉工艺

机型

生条干定量g/5m

总牵伸倍数

棉网张力牵伸倍数

锡林与刺辊速比

总牵伸倍数

牵伸倍数分配

机械

实际

e1×e2×e3×e4×e5×e6×e7×e8

锡林定位分度

转速r/min

落棉率%

给棉方式

给棉长度mm

隔距mm

锡林

前罗拉

落棉隔距

顶梳-分离罗拉

主区罗拉握持距

牵伸变换成对齿轮A/B

牵伸变换齿轮C

牵伸变换齿轮D

子母电机皮带盘直径G

输入轴皮带盘直径H

给棉齿轮齿数Z1

给棉棘轮齿数Z2

机型

粗纱干定量g/10m

牵伸倍数

后区牵伸倍数

计算捻度捻/10cm

捻

系数

罗拉中心距mm

罗拉加压N

机械

实际

1~2

3~4

1×2×3

罗拉直径mm

轴向卷绕密度圈/10cm

径向卷绕密度层/cm

转速r/min

锭翼绕纱(圈)

集合器口径(mm)

钳口隔距(mm)

前罗拉

锭子

锭端

压掌

马达盘mm

车头盘直径mm

捻度对牙Z1/Z2

转速r/min

机械

实际

刺辊

纺织工艺流程

纺织⼯艺流程纺织⼯艺流程纺纱⼯艺流程主要包括:清棉、梳棉、精梳、并条、纺粗纱、细纱、络筒、捻线、摇线⼀.清棉⼯序1.主要任务(1)开棉:将紧压的原棉松解成较⼩的棉块或棉束,以利混合、除杂作⽤的顺利进⾏;(2)清棉:清除原棉中的⼤部分杂质、疵点及不宜纺纱的短纤维。

(3)混棉:将不同成分的原棉进⾏充分⽽均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成⼀定重量、长度、厚薄均匀、外形良好的棉卷。

2.主要机械的名称和作⽤(1)混棉机械:⾃动抓包机,由于某种原因1-2只打⼿和抓棉⼩车组成,抓取平台上多包混合的原棉,⽤⽓流输送到前⽅,同时起开棉作⽤。

(2)棉箱机械:棉箱除杂机(⾼效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较⼤杂质,同时控制好原棉的输送量。

(3)43号棉箱(A092),开松⼩棉块,具有较好的均棉、松解作⽤。

(4)打⼿机械:①毫猪式开棉机(A036),进⾏较剧烈的开棉和除杂作⽤,清除破籽等中等杂质。

②直⽴式开棉机具有剧烈的开棉和除杂作⽤,但易损伤纤维,产⽣棉结。

⽬前清花在流程中⼀般都不采⽤(⼀般可作原料予以处理或统破籽处理之⽤)。

③A035混开棉机,兼具棉箱机械和打⼿机械的性能,且有⽓流除杂装置,有较好的混棉、开棉和除杂作⽤。

④单程清棉机(A076等)对原棉继续进⾏开松、梳理,清除较细⼩的杂质,制成厚薄均匀、符合⼀定规格重量的棉卷。

⼆、梳棉⼯序1.主要任务(1)分梳:将棉块分解成单纤维状态,改善纤维伸直平⾏状态。

(2)除杂:清除棉卷中的细⼩杂质及短绒。

(3)混合:使纤维进⼀步充分均匀混合。

(4)成条:制成符合要求的棉条。

2.主要机械名称和作⽤(1)刺辊:齿尖对棉层起打击、松解作⽤,进⾏握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。

齿尖将纤维带⾛,并转移给锡林。

(2)锡林、盖板①将经过刺辊松解的纤维进⾏⾃由分流,使之成为单纤维状态,具有均匀混合作⽤。

②除去纤维中残留的细⼩杂质和短绒。

纺纱工艺流程[整理]

![纺纱工艺流程[整理]](https://img.taocdn.com/s3/m/4294dffc846a561252d380eb6294dd88d0d23d99.png)

纺纱工艺流程把棉花纺成纱,一般要经过清花、梳棉、并条、粗纱、细纱等主要工序。

用于高档产品的纱和线还需要增加精梳工序。

生产不同要求的棉纱,要采取不同的加工程序,如纺纯棉纱和涤棉混纺纱,由于使用的原料不同,各种原料所具有的物理性能不同,以及产品质量要求不同,在加工时需采用不同的生产流程。

(一)纯棉纱工艺流程1.普梳纱:清花→梳棉→头并→二并→粗纱→细纱→后加工2.精梳纱:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工(二)涤棉混纺纱的工艺流程1.普梳纱:原棉:清花→梳棉→→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→2.精梳纱:原棉:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→预并→二、纱线产品分类及品种代号(一)纱线产品的一般分类,见下表。

分类依据分类使用原料的不同纯棉纱线、纯化纤纱线、棉型混纺纱线、毛型混纺纱线纺纱的方法不同环锭纺纱线、气流纺纱线、静电纺纱线等纺纱的工艺不同梳棉纱线、精梳纱线、桃毛纱线加捻方向的不同顺手捻(s捻)、反手捻(z捻)产品用途的不同织布用纱线、针织用纱线、起绒用纱线、绳带用纱线、渔网用纱线、帘子布用纱线(二)纱线粗细程度分类类别号数英制支数粗号纱大于32tex 18支及以下中号纱20—30tex 19—29支细号纱9—19tex 30—60支特细号小于9tex 60支以上(三)纱线品种代号,见下表。

品种代号品种代号经纱线T 起绒用纱Q纬纱线w 烧毛纱线G绞纱线R 转杯纱线OE筒子纱线D 涤棉混纺纱线T/C精梳纱线J 棉维混纺纱线C/V针织汗布用纱K 有光粘胶纱线FB精梳针织汗布用纱线JK 无光粘胶纱线FD注:纱线在用代号表示时,一般原料代号、加工代号写在tex值前,用途代号写在tex值后。

三、纱线粗细程度的表示方法1、有关定义表示纱线粗细程度的方法有两种:一种是定长制(号数制),即以单位长度纱线的重量来表示。

棉纺纺纱工艺介绍

棉纺纺纱⼯艺介绍棉纺纺纱⼯艺介绍1、JC/C 清梳联+环锭纺(清花梳棉⼀体式:⾼效、短流程):2、JC/C⼩梳棉(传统纺、环锭纺)3、各⼯序主要任务:主要任务机械名称型 号主 要 任 务1清 花⾃动抓棉机A002D 开松、混和混开棉机FA035开松、混和及除杂豪猪开棉机FA106B振动给棉机FA046A 均匀混和单打⼿成单打⼿成卷机A076E开松、混和、除杂及成卷凝棉器A045B传送棉流2梳棉梳棉机A186F分梳、除杂、均匀混和及成条A186G3精梳精梳准备棉预并FA306并合、牵伸、混合、成条条卷机FA334并合、牵伸、制成⼩卷并卷机FA344精梳精梳机PX24并粗并条机FA306并合、牵伸、混合、成条粗纱机FA458牵伸、加捻、卷绕成形5细纱细纱机FA507牵伸、加捻、卷绕成形6槽筒⾃络筒络利安清除杂质及棉结疵点,制成筒纱4、主要⼯序⼯艺简单介绍DK 针织纱 DT 机织纱 C 普梳 JC 精梳 BJC 半精梳(精梳条与普梳条进⾏并条)清梳联:清花梳棉⼀体式,实现开清棉和梳棉的两道⼯序的连接,缩短了⼯艺流程,短流程、⾼度⾃动化、⾼速度短流程、⾼度⾃动化、⾼速度,⼀抓⼀开⼀混⼀清,主要适⽤于40s以下的品种。

⽬前⼀套清梳联配18台⾼产梳棉机。

FA103双轴流开棉机:⼀次喂⼊,两次打⼿开松,⾼速度,第⼀打⼿412RPM,第⼆打⼿425RPM,除杂效率在25%~30%之间,由于⾼速度短绒率会有所增加。

FA109清棉机:三辊筒清棉,除杂效率在50%以上,第⼀辊筒速度845RPM,第⼆辊筒速度1425RPM,第三辊筒1980RPM,速⽐⼀般控制在1:1.8~2.3:4。

A045B凝棉器:实现棉流的传递,主要结构是⼀个风扇,后吸式传递。

A186系列梳棉/FA221系列梳棉:A186G主要机件刺辊1000RPM,锡林365RPM,道夫20RPM,盖板与锡林五点隔距(7、6、5、5、6)英丝<⼀英⼨的千分之⼀>,紧隔距,能够⾼效除杂,设计落棉⼀般在6%左右,总牵伸倍数在100左右,FA221的结构与A186⼤同⼩异,产量A186系列在12kg/台时,FA221系列在28kg/台时。

纺织工艺的设计流程图

纺织工艺纺织工艺流程包括纺纱工艺和织造工艺两部分。

纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱。

织造工艺流程主要包括:络筒、整经、浆纱、穿经、织造、整理。

一、纺纱工艺流程主要设备及任务:1、清棉工序:开棉机:将紧压原棉松解成小的棉块或棉束,以方便混合、除杂。

清棉机:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

混棉机:将不同成分的原棉进行充分而均匀地混合。

成卷机:支撑一定重量、长度、厚薄均匀、外形良好的棉卷。

2、梳棉工序:梳棉机(图1):对清棉工序下机的棉卷经过刺辊、锡林盖板、道夫等工序进行分梳、除杂、混合成棉条入筒。

(图1)3、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)5、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)6、细纱工序:细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。

(图4)二、织造工艺流程主要设备及任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上机的顺利织造。

纺纱(细纱)工艺单

细纱工艺表一、细纱工艺设计的相关知识 1.细纱定量【参照GB/T398—2008】———棉纱 100m 纱线的标准干燥质量:85.1010%)5.81(t t TT G =⨯+=细纱2。

牵伸工艺设计(1) 总牵伸倍数表1-1 细纱机总牵伸倍数参考范围注:纺精梳纱,牵伸倍数可偏上限选用,固定钳口式牵伸的牵伸倍数偏下限选用表1—2 纺纱条件对总牵伸倍数的影响(2) 后牵伸区工艺表1-3 后牵伸区工艺参数3。

捻系数表1—4 影响捻系数的因素表1-5 常用细纱品种捻系数参考范围%100-(%)⨯=前罗拉输出须条长度加捻成纱长度前罗拉须条输出长度捻缩率表1—6 捻缩率与捻系数的关系比例4。

锭速表1-7 不同纺纱特数的参考范围5.卷绕圈距△△是指卷绕层的圈距,一般△为细纱直径的4倍;δtT d 03568.0=当纱条单位体积质量为0。

8g/cm 3时,纱线直径为:t T d 04.0≈△ =t T 16.0 6。

钢领板级升距)2/sin(1202γρtT m =式中:ρ—--管纱卷绕密度,在一般卷绕张力条件下为0。

55g/cm 3 2/γ—-—成形半锥角有关卷绕的其他参数如图所示,参考值见下表: 表1—8 细纱机卷绕部分其他参数7。

纲领与钢丝圈(1)平面纲领与钢丝圈型号的选配表1-9(2)锥面纲领与钢丝圈型号的选配表1-10(3)钢丝圈号数的选择表1-11 纯棉纱钢丝圈号数选用范围(4)钢丝圈轻重的掌握表1-128.罗拉中心距(1)前区罗拉中心距表1-13 前牵伸区罗拉中心距与浮游区长度(2)后区罗拉中心距表1-14后牵伸区罗拉中心距的参考范围9。

胶圈钳口隔距表1—15 胶圈钳口隔距参考范围注:在条件许可下,采用较小的上下销钳口隔距,有利于改善成纱质量. 表1-16纺纱条件对胶圈钳口隔距的影响10。

罗拉加压表1-17 罗拉加压参考范围11。

前区集合器表1-18产品:cJ9。

8T 二、任务实施1. 计算细纱定量及牵伸倍数 (1) 计算细纱定量根据所纺细纱的线密度9.8tex ,公定回潮率为8.5%,实际回潮率为6.3%(在实际生产中,细纱的回潮率控制在6。

纺纱工艺中各步骤的详细介绍

纺纱工艺中各步骤的详细介绍纺纱,这可是一门相当有趣的手艺活儿呢!就好像变魔术一样,把一堆杂乱无章的纤维变成一根根整齐漂亮的纱线。

咱先来说说原料准备吧。

那棉花呀,或者其他的纤维材料,就像是一群调皮的小孩子,得先把它们好好地整理一番。

想象一下,这些纤维就是一群在操场上乱跑的孩子,我们得把他们排好队,让他们有序地进入下一步。

然后呢,就是梳理啦!这就像是给纤维们梳头一样,把它们纠结在一起的头发给理顺咯。

通过梳理机,那些杂乱的纤维就会变得顺顺溜溜的,乖乖地排成一排。

接下来就是牵伸啦!这一步可重要啦,就好像把一根面条拉长一样。

把梳理好的纤维慢慢地拉长,让它们变得细细长长的,这样纱线才会有足够的强度和均匀度呀。

再然后就是加捻啦!这就像是给纱线编辫子一样。

给纤维加上一定的捻度,让它们紧紧地抱在一起,这样纱线就会更结实,不容易散开。

你想想看,要是没有捻度,那纱线不就跟没精神的头发一样耷拉着啦!最后就是卷绕啦!把纺好的纱线整整齐齐地绕在筒子上,就像是把宝贝小心翼翼地收藏起来一样。

这一步可不能马虎,得绕得均匀又漂亮,不然可就不完美啦。

在整个纺纱过程中,每一步都像是一场小小的冒险。

需要我们细心地去呵护这些纤维,让它们在我们的手中变成美丽的纱线。

这可不是一件容易的事儿呀,但当你看到那一根根漂亮的纱线从自己手中诞生的时候,那种成就感,哎呀,真的是没法形容!纺纱工艺,就像是生活中的许多事情一样,需要耐心和细心。

每一个步骤都不能马虎,都需要我们用心去对待。

就像我们对待生活中的每一个小细节一样,只有这样,才能让生活变得更加美好。

所以呀,别小看了这纺纱工艺,它里面可有着大大的学问呢!它让我们看到了平凡的纤维是如何变成有用的纱线的,也让我们明白了只要用心去做,任何事情都可以变得很精彩。

不管是纺纱,还是其他的事情,只要我们怀着一颗热爱的心,就一定能在其中找到乐趣和意义。

这就是纺纱工艺的魅力所在呀!。

制作织物的工艺

制作织物的工艺引言织物是人类生活中不可或缺的一部分,它承载了我们的文化、历史和个人风格。

制作织物的工艺经历了漫长的发展历程,从最早的手工织布到如今的机器生产,呈现出丰富多样的形式和纹理。

本文将深入探讨制作织物的工艺,并从纺纱、织造和印染等方面进行详细介绍。

一、纺纱工艺纺纱是将纤维材料转化为纱线的过程。

其工艺包括拾棉、煮皂、纤维分离、梳理和纺纱等步骤。

1. 拾棉拾棉是从棉田或棉花仓库采摘棉花的过程。

工人们用手将棉花从棉花籽上拾下来,注意不要将籽和杂质一起拾取。

2. 煮皂煮皂是将拾来的棉花进行清洗的过程。

将棉花放入大锅中,加入碱性溶液,煮沸一段时间后取出。

这样可以去除棉花中的杂质和油脂。

3. 纤维分离纤维分离是将棉花的纤维从种子中分离出来的过程,一般采用棉花胚轮。

将煮皂后的棉花放入胚轮上旋转,通过旋转力将纤维与种子分离开来。

4. 梳理梳理是对分离出来的纤维进行粗细分离的过程。

通过梳理机梳理纤维,使其有序排列,并去除其中的短纤维和杂质。

纺纱是将梳理后的纤维转化为纱线的过程。

这一过程包括粗纺和细纺两个环节。

粗纺将纤维进行初步加工,形成粗纺纱;细纺则将粗纺纱拉直和加工,形成细纺纱。

二、织造工艺织造是将纱线交织在一起形成织物的过程。

其工艺包括设计、编织和整理等步骤。

1. 设计设计是织造工艺中非常重要的一个环节。

设计师根据织物的用途和风格,选择相应的纱线和编织结构,并进行色彩搭配与纹理设计。

2. 编织编织是将纱线按照设计要求交织在一起,形成织物的过程。

这一过程通常使用织布机进行,通过上下移动的织机部件将纱线交错编织。

3. 整理整理是对编织成的织物进行后续处理的过程。

这包括剪裁、熨烫和柔软等工序,使织物更加平整、柔软和具有光泽。

三、印染工艺印染是对织物进行染色和图案印制的过程。

其工艺包括浸染、印花和定型等步骤。

1. 浸染浸染是将织物浸入染料中,使其彻底渗透,并确保染色效果均匀。

这一过程需要控制染料的温度、浓度和浸泡时间。

棉纱的加工工艺

棉纱的加工工艺

棉纱的加工工艺主要分为纺纱、捻线、织造三个环节。

1. 纺纱:棉纱的纺纱工艺是将棉纤维进行纺织加工,制成棉纱。

首先,将棉花进行脱毛、组坯等预处理;然后将棉花送入纺纱机,通过清净、并列、梳理等工序,将棉纤维按一定的规格成形;最后,经过拉伸、加捻等工序,得到需要的纺纱产品。

2. 捻线:捻线工艺是将纺纱得到的棉纱进行捻合加工,增加纱线的强度和稳定性。

首先,将纱线经过调和、直捻等处理,使其形成一根捻合的线;然后,通过浸泡、干燥等工序,使纱线充分固化;最后,按照需要的规格剪切和包装。

3. 织造:织造工艺是将捻合好的纱线进行织布加工,制成成品织物。

首先,将纱线送入织机上,经过经纱和纬纱的穿插、织造、提纵等工序,形成织物的纹理和结构;然后,通过修整、卷取等处理,使织物成品达到一定的质量标准;最后,进行成品检验、整理包装等工序,使织物可以投入市场销售。

需要注意的是,棉纱的加工工艺会受到纤维原料的质量、纺纱机械的性能以及工艺操作的技术水平等因素的影响,因此在加工过程中需要严格控制各个环节,以提高棉纱的质量和产量。

纺纱织布流程图

紧密纺

原理:在环锭细纱机牵引装置前增加了一个纤 维凝聚区,基本消除了前罗拉至加捻点之间的 纺纱加捻三角区。

产品特点:成纱非常紧密,纱线外观光洁、毛 羽少。紧密纺纱线强力较高,毛羽较少。

赛络纺

原理:两根有一定间距的须条喂入细纱牵伸区,分别 牵伸后加捻成纱,两股须条存在一股断头后另一股跑 单纱的情况,并且在纺纱张力稳定的情况下不断头,造 成错支纱,为保证纺纱质量,需加装赛络纺单纱打断 装置,一股断头后打断装置能将另一股单纱打断 。

产品特点:赛络纺纱线结构中成纱与单股均有一定的 捻度,其成纱过程中实际进行了二次加捻,其单股与成 纱具有同向加捻的效果,从而纱线外表光洁、平滑、毛 羽少、耐磨性能好,虽然是单纱但有股线的效果,可 部分取代股线,因而减少了工序,降低了成本,增加 了企业经济效益。

精梳与普梳:

精梳棉:是指在纺纱的过程中,增加了精致梳 理的程序,做法是梳去较短的纤维,并剔除棉 花中的杂质,以制造出平滑的更有韧性的纱线

纺纱织造工艺流程

主讲人: 余松龄

纺纱工艺流程

抓棉—开清棉—梳棉—(条并卷—精 梳)—并条—粗纱—细纱—络筒—并 线—倍捻—包装

抓棉机:抓棉机抓取 不同批次棉花以便棉 花进行充分混合

开清棉:通过高速回旋气流对棉花进行充分 开松除杂。

多仓混棉机

• 对开清机械制成的棉卷进行开松除杂 梳理混合去除杂质和短绒使卷曲块状

自由端纺纱方法之一,因采用转杯凝聚单纤维 而称转杯纺纱。

产品:气流纱的结构特点是空隙大,纤维伸直 度较差,内外层纤维转移较少和拈度不一,因 此纱的强力低、伸长较大。但织物手感丰满厚 实,保暖性好,耐磨,吸浆和吸湿性好,吸色 率高。转杯纺纱适用于许多产品,如灯芯绒、 劳动布、卡其、色织绒、印花绒、绒毯、线毯、 浴巾和装饰用布等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

10

900

1

75

4

758

14

56

784

纬络筒

10

900

1

75

整经

20

600

715

56

1

1

浆纱

20

48

4292

75

6

1

1

穿筘

1100根/h

4292

2

2

织布

92

2

115

115

115

验布

20

1200

15

180

10

10

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C32×32××228×160纱卡其的织造工艺设计及机器配备表

织物名称

纯棉纱卡其

经纱(根/10cm)

经纱缩率(%)

9

每米织物经纱用量(g/m)

织物组织

3/1左斜纹

纬纱(根/10cm)

计算

台眼

锭数

停

台

率

(%)

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

111

梳棉

4400

1

28

706

92

104

5

4

4

头道并条

4000

8

200

45

72

85

4

1

2

2

二道并条

3700

8

200

45

85

4

1

2

2

粗纱

550

1

75

800

234

28

82

4

199

2

120

240

细纱

1

328

15000

198

25

97

100

8000

3

8247

9

1008

9072

附录B

JT/C65/3513×13××283×160涤棉混纺府绸的织造工艺设计及机器配备表

织物名称

涤棉混纺府绸

经纱(根/10cm)

经纱缩率(%)

11

每米织物经纱用量(g/m)

织物组织

1/1平纹

纬纱(根/10cm)

283

纬纱缩率(%)

每米织物纬纱用量(g/m)

布宽

160cm

边纱

48根

伸长率

织物总产量(m/h)

匹长

40m

总数

8376根

经纱线密度

13tex

加放率(%)

经纱回丝率(%)

每小时织物经纱用量(kg/h)

纬纱线密度

13tex

损失率(%)

纬纱回丝率(%)

2

每小时织物纬纱用量(kg/h)

机器名称

线密度

线速度(m/min)

纱根数

理论产量(kg/h)

(m/h)

时间效率(%)

228

纬纱缩率(%)

每米织物纬纱用量(g/m)

布宽

160cm

边纱

48根

伸长率

织物总产量(m/h)

1214

匹长

40m

总数

6488根

经纱线密度

32tex

加放率(%)

经纱回丝率(%)

每小时织物经纱用量(kg/h)

纬纱线密度

32tex

损失率(%)

纬纱回丝率(%)

2

每小时织物纬纱用量(kg/h)

机器名称

线密度

4

3

2

6

条并卷

55000

24

60

165

80

132

121

3

3

3

精梳

8

210

90

103

5

14

14

后并

3600

6

200

45

85

4

3

2

6

粗纱

420

1

64

700

225

28

82

4

567

5

120

600

细纱(经)

10

1

42

350

16800

198

25

97

100

3

9225

10

1008

10080

细纱(纬)

10

1

42

330

线速度(m/min)

纱根数

理论产量(kg/h)

(m/h)

时间效率(%)

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

32

1000

1

75

4

311

6

56

336

纬络筒

32

1000

1

75

整经

32

620

649

56

1

1

浆纱

32

50

6488

75

6

1

1

穿筘

1100根/h

需要

台眼

锭数

配台数

总

台

数

规

格

台

眼

锭

数

清棉

106

梳棉

4500

1

28

706

92

103

5

12

12

头道并条

4200

8

200

45

85

102

4

4

2

8

二道并条

4200

8

8

200

45

85

102

4

4

2

8

粗纱

740

1

95

850

277

28

82

4

508

5

120

600

细纱(经纱)

32

1

330

15500

345

25

97

100

3

3749

15

180

13

13

折布

60

3600

40

1440

2

2

中包

7200m/(台×h)

7200

1

1

C(10×2)×(10×2)××236×160纯棉细布的织造工艺设计及机器配备表

织物名 称

纯棉细布

经纱(根/10cm)

267.5

经纱缩率(%)

每米织物经纱用量(g/m)

织物组织

1/1平纹

纬纱(根/10cm)

236

85

4

5

2

10

混并三

3600

6

6

100

45

85

4

5

2

10

粗纱

420

1

64

700

225

28

82

4

812

7

120

840

细纱(经)

13

1

340

16800

232

25

97

3

38951

39

1008

39312

细纱(纬)

13

1

320

16500

242

25

96

3

18498

19

1008

19152

工序

线密度

(tex)

合

并

数

实际产量(kg/h)

(m/h)

定额机台锭数

计划停台率(%)

计算机台锭数

配备数量

台数

每台锭数

总台锭数

经络筒

13

850

1

75

4

880

16

56

896

纬络筒

13

850

1

75

整经

13

590

698

56

2

2

浆纱

13

46

8376

75

6

2

2

穿筘

13

1100根/h

8376

6

6

织布

620

92

200

10816

10tex×2纯棉精梳双股线的纺纱工艺设计及机器配备表

32tex普梳纱的纺纱工艺设计及机器配备表

工序

线密度

(tex)

合

并

数

牵

伸

倍

数

捻

系

数

捻度

锭速

r/min

罗拉

道夫

速度

r/min

罗拉

道夫

直径

mm

理论

产量

Kg/h

时间

效率

(%)

实际

产量

Kg/h

总生

产量

Kg/h

消

耗

率

(%)

计算

台眼

锭数

停

台

率

(%)

附录A