面料检验规定及判定标准

服装厂面料品质判断标准规定

目视

24

色条

面料表面无色条

面料表面产生明显颜色不均的横向或竖向条痕

√

目视

25

色斑

面料表面无色斑

面料局部颜色明显呈现与邻近部位有差异的分散色斑痕迹

√

目视

26

印花缺色

面料印花颜色一致

面料印花部分花纹明显缺色

√

目视

27

对花不准

面料印花位置准确不偏移

面料印花花纹相对位置明显不准确

√

目视

28

印花模糊

面料印花图案清晰

√

尺寸量测

38

其它

根据要求

根据限度样或样本进行判定

√

目视

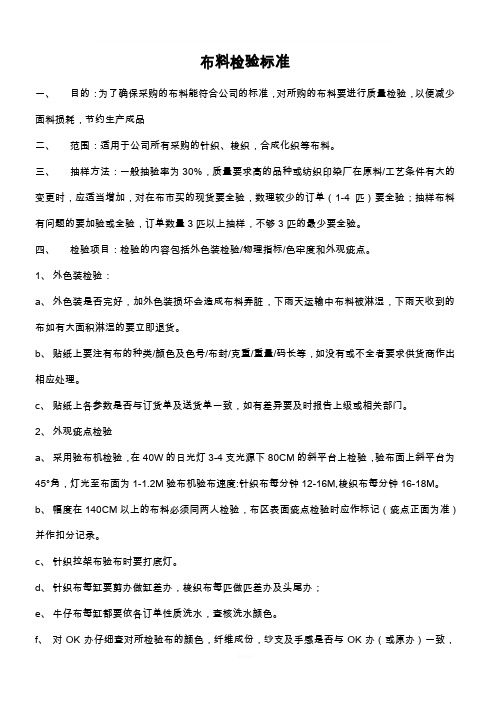

19

浮纱

面料表面无浮纱

面料纱线未按组织规律交织,呈现不规则的纱线浮动于表面

√

目视

20

断纱线

面料纱线无断裂

面料纱线一根或多根断裂

√

目视

21

织补痕

面料表面无织补痕

面料表面有明显的经过织补后的痕迹

√

目视

22

水印

面料表面无水印

面料表面有明显的清洗斑疵留下的痕迹

√

目视

23

色差

面料表面无色差

面料表面局部的颜色明显的与整体颜色不一致或相同面料不同匹间有明显色差

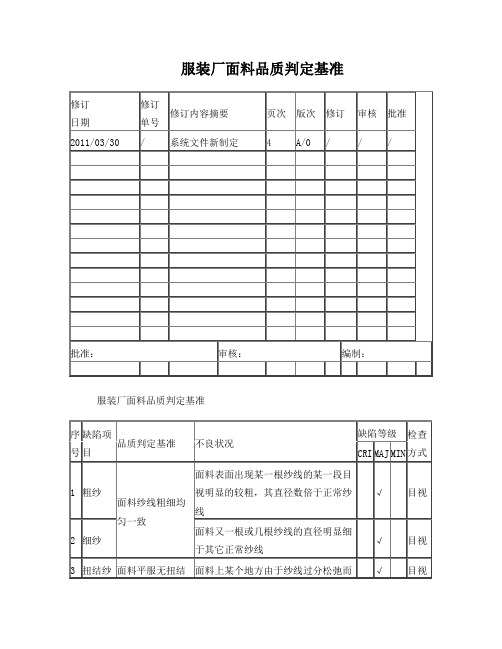

服装厂面料品质判定基准

修订

日期

修订

单号

修订内容摘要

页次

版次

修订

审核

批准

2011/03/30

/

系统文件新制定

4

A/0

/

/

/

批准:

审核:

编制:

服装厂面料品质判定基准

布料检验标准

布料检验标准一、目的:为了确保采购的布料能符合公司的标准,对所购的布料要进行质量检验,以便减少面料损耗,节约生产成品二、范围:适用于公司所有采购的针织、梭织,合成化织等布料。

三、抽样方法:一般抽验率为30%,质量要求高的品种或纺织印染厂在原料/工艺条件有大的变更时,应适当增加,对在布市买的现货要全验,数理较少的订单(1-4匹)要全验;抽样布料有问题的要加验或全验,订单数量3匹以上抽样,不够3匹的最少要全验。

四、检验项目:检验的内容包括外色装检验/物理指标/色牢度和外观疵点。

1、外色装检验:a、外色装是否完好,加外色装损坏会造成布料弄脏,下雨天运输中布料被淋湿,下雨天收到的布如有大面积淋湿的要立即退货。

b、贴纸上要注有布的种类/颜色及色号/布封/克重/重量/码长等,如没有或不全者要求供货商作出相应处理。

c、贴纸上各参数是否与订货单及送货单一致,如有差异要及时报告上级或相关部门。

2、外观疵点检验a、采用验布机检验,在40W的日光灯3-4支光源下80CM的斜平台上检验,验布面上斜平台为45°角,灯光至布面为1-1.2M验布机验布速度:针织布每分钟12-16M,梭织布每分钟16-18M。

b、幅度在140CM以上的布料必须同两人检验,布区表面疵点检验时应作标记(疵点正面为准)并作扣分记录。

c、针织拉架布验布时要打底灯。

d、针织布每缸要剪办做缸差办,梭织布每匹做匹差办及头尾办;e、牛仔布每缸都要依各订单性质洗水,查核洗水颜色。

f、对OK办仔细查对所检验布的颜色,纤维成份,纱支及手感是否与OK办(或原办)一致,如有差异要及时报告上级或相关部门,作出相应处理。

g、外观疵点类别及疵点说明(见原标准的表格,别外补充几点)勾纱:布面纱线被粗糙物体勾出来(常见于网布/丝绸等)死痕:因胚布堆放时间过长而形成的细长凸起而不可修复的痕迹(常见于拉架平纹布)爆孔:针织布断纱而形成0.5CM以下的小破洞。

边深:平纹布布边紧,将部分染液包于布边内造成两边颜色较深。

面辅料检验标准

◆规格要求:宽度在13㎝以上允差接受在6㎜以内,宽度在13㎝以下5㎝以上允差接受在3㎜以内,长度不能超过±1㎝。

◆纱支成份、织造密度同批板,注意弹性及伸缩性。

◆间色类,循环间距按规格要求。

◆提花清晰、不可有色花、阴阳色等。

11、主唛、尺码唛

◆颜色、规格尺寸、材质、外观与确认样无误。

一十四.2.12克重要求:150g/m2以下接受±3g/m2,150g/m2以上接受±5g/m2

一十五.2.13色差要求:中边、头尾要以灰尺≥4级为接受标准,疋差.同批次之色差以灰尺4级为接受标准。

一十六.三、布匹重量或长度要求、外包装及送货要求。

一十七.3.1针织布:不论纱支粗细,每匹重约40-55LB,特殊布种和小量订单量不在此范围。

◆回缩力:松紧放开回弹自然(快速放开),恢复率一般为1:1.05。

◆色牢度:手洗或干擦,3~4级可接受。

◆强力测试:承受12kg-15kg拉力不断裂。

3、订珠订钻

手工订珠钻,牢度一定要好;珠子要圆润光滑,无瑕疵、无划痕、一批中的大小及颜色要一致。

花型串珠串钻的,稀密效果要同确认样一致;

不可少珠掉珠。

2.4.3接头的数量不能超过订单要求(30M内不允许有,30M~60M允许1个接头,90M以上最多允许2个接头),且每匹布头、布尾5M内不能假开剪。

2.4.4面料的幅宽应符合订单要求,梭织类幅宽可接受±1㎝,针织类幅宽可接受±2.5㎝。

2.4.5每匹面料前后左右色差不低于4级及不允许有色花,匹差要在4级以上,缸差在3.5级以上,同一匹布亦不能有色差。

◆拉链牙表面光滑,用手抚摸无粗糙刺手的感觉。

◆拉链的长度(量上止的顶部外沿之间的长度),12″以下的拉链长度偏差在±2㎜以内,12″以上的拉链长度偏差在±4㎜以内。

面料检验标准

面料的品质管理第一节规划面料的品质管理规划中有很多重要因素,分为A,B两类。

其中A类针对面料本身。

B关则是相关要素。

一规划中的A类要素1 立即检验面料到厂第一时间进行检验,时效性非常重要,面料合格方可入库存,不合格的面料不入库,不开裁。

2 抽样检验的数量抽样方案:抽验时按每批次计算,单批次数量1000码以内全检,1001至5000码抽30%(不少于是1000码),5000码以上抽检20%不(不少于是25 00码)。

3 测试面料测试项目包括物理和化学性能的测试及外观测试。

外观测试只是测试的一部份目测所不能及的必需由实验室完成。

(如:色牢度,强力,PH值,甲醛,APEO,偶氮染料等)二规划中的B要素1 面料检验员要求有丰富的经验员,并要求检验员做好检验记录和检验报告。

2 检验光线在标准光源下进行,或使用验布机。

3 客供面料即使是客供面料也要进行检验,并将结果告知客户。

4 不合格的面料不合格的面料不开裁,这是面料品质管理的其本原则。

检验面料不合格即时通知相关部门和人员解决。

第二节面料品质管理的主要项目一、面料的组织结构1 面料的组织面料的组织是指纱线交织的规律。

对机织物而言,是指经纬纱的交织规律,如平纹、斜纹、缎纹以及提花等。

对针织物,如平纹、罗纹、单面、双面、经缎等。

我们检布不需要精确的分析纱线的交织规律,只需要检验花纹的外观和大小是否符合确认样。

可以目测或借助放大镜、照布镜观察面料的纱线交织规律和花纹外观。

任何组织或花纹的错误,都判为重大疵点,为不合格品。

2 纱线的支数纱线的支数表示纱线的粗细,目测不能判断,一般由实验室做。

如果发现面料的厚度密度和重量不符合确认样时,可送专业测试机构测试。

3 面料的密度机织物经向或纬向单位长度内的纱线根数,有经密和纬密之分。

通常有以下几种检验方法。

(1)分解拆纱法:剪取一定尺寸,一般大于2.54CMX2.54CM的矩形式试样,从边缘起逐根拆除,然后计算得到单位长度内的纱线根数。

面辅料检验标准

,十三. 2.10計分方式和收貨標準:十四. 2.10.1計分公式:總疪點評分*100*36/所查布實際碼長*實際布封=平均分/100平方碼。

十五. 2.10.2單獨一疋疪點未超過28分為合格,如疪點超過28分至40分以內則按扣損耗計;超過40公則該疋不接受。

十六. 整批次(或整缸):疪點未超24分為合格,如超24分至34分內則按扣損耗計,超過34分則整批不接受十七. 2.11循環要求:排間布循環不可超過要求循環的正負5%,自動間布循環不可超過要求循環的正負3%(1cm內的1個循環按20個計,1cm-10cm內的1個循環按10個計,10cm-20cm內的1個循環按5個計,20c 以上的1個循環按2個循環計)。

十八.2.12克重要求:150g/m2以下接受±3g/m2,150g/m2以上接受±5g/m2十九. 2.13色差要求:中邊、頭尾要以灰尺4-5級為接受標準,疋差.同批次之色差以灰尺4級為接受標準,低於以上色差,我司將作退貨處理。

二十. 三、布匹重量或長度要求、外包裝及送貨要求。

二十一. 3.1針織布:不論紗支粗細,每匹重約40-55LB,特殊布种和小量訂單量不在此範圍。

二十二. 3.2梳織布:因紗錢粗細,布類經緯密度有較大的差異,各布類匹長有所不同,匹重不可超過55LB,同批內匹與匹間長度不可相差10碼,零碎布不可短於10碼,每匹標籤上的長度須與實際相符合.每疋短碼不可超過0.3碼,否則按最大短碼數要求供應商補償。

二十三. 3.3包裝和卷裝要求:每匹布須有缸號、此匹序號、布種、顏色、訂單po、規格、實際重量或碼長包裝袋保持清潔和密封并在膠袋上所標事項須清晰可辯;卷布紙筒長度一定要夠布疋寬度及保持紙筒的通暢性,如有因紙筒問題阻礙我司生產需供應商處理;凈色布和花灰洗水布必須剪齊布頭布尾。

不可成燕尾形或斜三角形,如有則按最長布頭要求供應商補償損耗。

.二十四. 3.4每批或每缸送貨時須提供該批布料的檢驗報告,如有需我司讓步接收的布二十五. 匹須提供詳盡資料且與其它布匹分開。

面料检验规范.

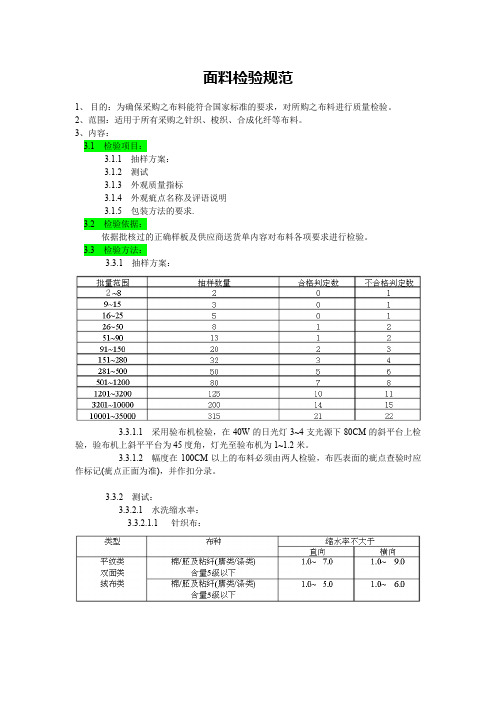

面料检验规范1、目的:为确保采购之布料能符合国家标准的要求,对所购之布料进行质量检验。

2、范围:适用于所有采购之针织、梭织、合成化纤等布料。

3、内容:3.1 检验项目:3.1.1 抽样方案:3.1.2 测试3.1.3 外观质量指标3.1.4 外观疵点名称及评语说明3.1.5 包装方法的要求.3.2 检验依据:依据批核过的正确样板及供应商送货单内容对布料各项要求进行检验。

3.3 检验方法:3.3.1 抽样方案:3.3.1.1 采用验布机检验,在40W的日光灯3~4支光源下80CM的斜平台上检验,验布机上斜平平台为45度角,灯光至验布机为1~1.2米。

3.3.1.2 幅度在100CM以上的布料必须由两人检验,布匹表面的疵点查验时应作标记(疵点正面为准),并作扣分录。

3.3.2 测试:3.3.2.1 水洗缩水率:3.3.2.1.1 针织布:3.3.2.1.2 梭织布:3.3.3 测试过程:3.3.3.1 从同批面布中取样,距布头至少5米以上,所取度样不应有影响试验结果的疵点,试样剪取宽度能适用水洗,规格为70CM~80CM 长的方块;自然缩平放3小时后.用50CM ×50CM 的试板放置于布中间,然后用箱头笔在板四周边缘划线(要对间.布纹)。

3.3.3.2 划样时将试样放在平整的台面上,抚平折痕及不整齐处,但不可拉伸,划线时不可用力(以免走位)。

3.3.3.3 水洗的试样:为防止水洗后划线位退色,需进行车缝(针织布双层.梭织布单层);车缝时,针织布只车经向的两侧及纬向一边,梭织布需四边车线,车线松紧要适宜,粗布或易散边布须四边,试样车好后放入30度C 的温水中,用洗衣机(除外送洗水的)进行洗涤,干后的度样平放30分钟充分冷却后才可进行实值测量。

3.3.3.4 量测时,以划线的内边缘量度,计算公式为:(测量结果保留1位小数点) %100- 试验前原样长(宽)度试验后样长(宽)度试验前原样长(宽)度 量测时布面应注明量度点(每边三个量测值)的尺寸,款号,批(匹)号,缸号,时间(度样最少保留三个月)3.4 外观质量指标:3.4.1 幅宽的测量:将布匹松在地上,在正常状态下除去折皱张力,用尺取得针孔内之间最短距离作为实测幅宽。

面料检验标准

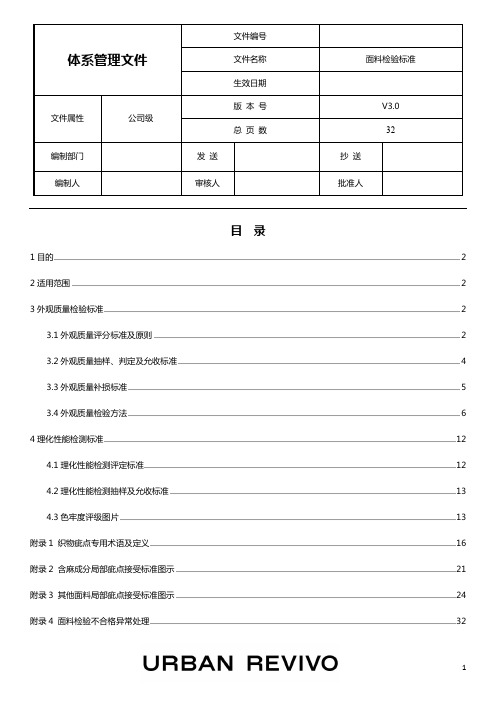

目录1目的 (2)2适用范围 (2)3外观质量检验标准 (2)3.1外观质量评分标准及原则 (2)3.2外观质量抽样、判定及允收标准 (4)3.3外观质量补损标准 (5)3.4外观质量检验方法 (6)4理化性能检测标准 (12)4.1理化性能检测评定标准 (12)4.2理化性能检测抽样及允收标准 (13)4.3色牢度评级图片 (13)附录1 织物疵点专用术语及定义 (16)附录2 含麻成分局部疵点接受标准图示 (21)附录3 其他面料局部疵点接受标准图示 (24)附录4 面料检验不合格异常处理 (32)1目的1.1规定面料外观质量和理化性能检测标准、检验抽样、允收标准、补损标准。

1.2提供面料检验依据,有效控制UR面料质量。

2适用范围适用UR自购或UR指定供应商所有面料。

3外观质量检验标准3.1外观质量评分标准及原则3.1.1综合评分评定标准3.1.1.1机织面料:所有机织面料综合评分≤30分/100平方米,评定为合格,>30分/100平方米则评定为不合格。

3.1.1.2针织面料:所有针织面料综合评分≤28分/100平方米,评定为合格,>28分/100平方米则评定为不合格。

3.1.1.4 含麻成分局部疵点接受标准图示见附录2,其他面料局部疵点接受标准图示见附录3。

3.1.5外观疵点评分原则:3.1.5.1单一疵点评定原则:对于任何单一疵点的最高评分为4分;无论布匹存在多少疵点,对其进行的每直线米数疵点评分都不得超过4分;对于严重的疵点,每米疵点将被评为4分(例如: 所有无论直径大小的洞眼);对于连续出现的疵点(如: 横档、中边色差、幅宽不规则、折痕、染色不均匀等)的布匹,每米疵点应被评为4分。

3.1.5.2 重复/或不断出现的疵点评定原则:3.1.5.2.1 对每米布匹重复和/或不断出现的疵点,都必须评分4分;3.1.5.2.2 任何直线米数内,连续5米出现重复和/或不断出现的疵点评定为不合格;3.1.5.2.3 如果布匹在一个织边上出现明显的松线或紧线(即松边或紧边),或在布匹主体上出现波纹、皱纹、折痕或折缝,这些情况导致在按一般方式展开布匹时,布匹不平整,这样的卷评定为不合格。

面料检验标准

1、面料常见的疵点1.1纬档,即门幅中有明显的织造印痕,在布面呈现或深或浅的平行条纹。

1.2 松经,经长方向有一根或数根松驰的纱线,可通过拉挑等作业改善此问题,根据松经长度。

1.3 断经,经长方向缺少一根或数根不连续纱线,在布面呈现明显的稀条透光。

1.4 断纬,纬线出现一段或数段不连续的纱线。

1.5 纬斜,纬线呈歪曲状,一般可以允许在5cm左右。

若影响使用可做回修处理。

1.6 蛛网(严重的破洞),即布面有严重的断经断纬交错,导致组织不清,表面破损。

1.7 小破洞,即有连续的两到三根纱断裂,造成的孔眼。

根据最大长度。

1.8 色纱、飞纱,即缠绕或附着于纱线或布面上的异常纱线。

基本可修补。

1.9 油丝、油迹、色印,即布面或纱线有油的痕迹或杂色的痕迹。

可通过喷洗作业来消除或改善。

如严重不可修补。

1.10 色花,即布面存在明显的色彩不允现象。

1.11 跑花,即花色偏离了应该的位置造成花色不协调。

1.12 脱浆,即在花色中缺少某色。

1.13 拖浆,即在花色的下方有明显的颜色拖痕(色虚)。

1.14 色点、色线,即在不应该的地方出现其他色的点或线,在布面一般呈间断的规律呈现。

轻微可做喷洗作业来减轻或消除,如严重不可修补。

1.15 漏沙和网印,即同花色的颜色在没有该色的地方出现小色点或小色线,一般呈规律连续出现。

基本不影响效果。

1.16 白点和塞网,即有颜色的地方出现白点或浅点。

可通过点色来减轻或消除,如严重的不可修。

1.17 纱线滑移或纰裂,一般出现在纱的上面,由于受到张力而产生某个方向的滑移。

1.18 绣花的松紧线,一般会出现两根纱线的分离和结合的交错,对花型效果有一定的影响。

1.19粗纱、结点,布面出现异常的粗线。

通过修剪作业来减轻或消除,如严重的不可修。

1.20 绒布掉毛。

1.21 复合面料的接头,必须作断开处理。

1.22 数量短缺,超出2%长度的,应及时上报处理。

1.23 门幅不足的应上报做回修处理。

1.24 存在异味的应上报做回修处理。

面料品质检测方法标准

疵点扣分累计×面料克重(g/码 2) 被检布匹的重量(g)

×100

面料品质检测方法标准

一般情况下,K 值应小于 25 方可接受,对面料生产难度较大的品种, K 值应在 25—30 之内。

f、起毛起球:

将需测试的面料平放、固定,用白色粗颗粒或中颗粒纯棉面料(约

20cmX20cm),在测试面料上来回磨擦 40 次,查白色面料上是否有球状、

后车缝,以常温 40°C、50:1 机洗 15 分钟后,清洗干净且烫平后, 测量其缩水率;

c、 测量公式:洗后尺寸÷50cm=缩率。 5、 外观布面检验

a、色差:检验布面时,从前段剪取 10cmX10cm 布块,每检验 10‐20M 面料时进行前后、左中右色差比较;

b、 疵点:布面易出现紧纱、断纱、断氨纶、扩痕、染色不均、结头、 色纱、交织纱、污渍、飞花、凹边、磨痕、错纱等,均属允收范围之

面料品质检测方法标准

涤纶

一、检测内容

耐洗牢度

耐磨擦牢度

日晒牢度

扭曲率

缩水率

车缝拉力

外观布面检验 起毛起球

二、检测方法

1、 耐洗色牢度

a、取 15cm x 15cm 面料,正面四周折边,车缝在纯棉白色里布上;

b、 常温 40°C、50:1 机洗 15 分钟后,清洗干净后晾干。

2、 耐磨擦色牢度

a、取面料经向 10cm,纬向 25cm;

A 扭后端点的距离(横 CM)

计算公式:F=

×100

B 缝线处垂直量至底边缝线处(直 CM)

5、 缩水率 a、热缩:面料延经纬向垂直剪成 30cm X 30cm,用蒸汽闷烫三分钟,冷

面料品质检测方法标准

却后测量其缩率;

b、 冷缩:取面料 80cm X 80cm,正中经纬向垂直,画明线 50cm X 50cm

面料验收标准

1.控制程序1.1 面(里)料供应商职责:供应商对所供面(里)料质量负责,在发货之前,提供质量检验报告,与码单一起传与我司。

如不提供检验报告或检验报告与公司检测结果出入很大,我司酌情扣2%的面(里)料款项。

1.2 服装加工厂职责:对面(里)料到厂后进行内在质量与外观质量的复检,出具检验报告,对符合要求的面(里)料转入加工生产,不合格的面(里)料提供不合格检验报告,交付面料科处理。

2.检验标准2.1 面里料内在质量检验2.2.1 面里料各项物理性能满足ITS的检验标准;2.2.2 面里料重金属含量、有害化学物质含量、所用染料符合国家质量监督检验检疫总局的生态纺织品规定。

2.2.3 考虑成本问题,同时又能更好的控制面辅料的质量,面辅料检测实验室对供货商没有指定送ITS作检测的面里料的大货前期样、大货及开发样做部分物理性能检测,实验室检验项目主要有下面几项:1).水洗缩率2).汽蒸缩率3). 撕裂强度4).拉伸强度5).接缝滑移6).接缝强度7).熨烫色牢度8).克重9).干湿摩擦色牢度10).有机溶剂摩擦色牢度11)粘合衬剥离强度2.1.4 实验室检测标准实验室检测方法按照国际检测标准操作,对各项检测结果合格与否的判定,主要根据各客户自己规定的标准判定。

如没有自己的标准,实验室一般根据国际区域通用标准作为评判依据,具体标准如下表1:表1 面辅料的物性检验标准检测项目检测标准检测合格标准水洗缩率ISO 6330 精纺毛、毛涤及纯涤水洗面料±1% 其它棉、麻、粘纯纺或混纺面料±3%汽蒸缩率ISO 3005 精纺毛、毛涤及纯涤水洗面料±1% 其它棉、麻、粘纯纺或混纺面料±2%撕裂强度BS EN ISO 13937-1:2000 (E) 克重≤150g/m2的轻薄面料700gf 150g/m2≤克重≤250g/m2 的中厚面料 1000gf克重≥250 g/ m2 的厚重面料 1200gf衬里800gf拉伸强度ISO 13934.1 OR ISO 13934.2 克重≤150g/m2的轻薄面料10kgf 150g/m2≤克重≤250g/ m2 的中厚面料 15kgf克重≥250 g/ m2 的厚重面料 20kgf衬里12kgf接缝滑移ISO 13936-1:2004 (E) 克重≤250g/m2的面料开口6mm 1000gf 克重≥250 g/ m2的厚重面料开口6mm 1200gf衬里开口6mm 800gf接缝强度BS EN ISO 1935.1/2 克重≤250g/m2的面料15kgf兜布和克重≥250 g/ m2的厚面料 17kgf衬里12kgf熨烫色牢度ISO 105-X11 干熨4级湿熨3-4级摩擦色牢度ISO 105EX12 干磨4级湿磨3-4级或根据品种或客户要求定克重BS EN 12127:1998 根据品种定,一般要求不超过标准克重的±3%有机溶剂色牢度GB/T 5712-1997 4级剥离强度FZT8007 550gf2.2 织物外观疵点检验2.2.1 检验方式验布机:在自然北光状态下光照度充足时进行检验,必要时在平台上进行检验。

布料进料检验标准

钢直尺

√

编制

审核

会审

核准

XXXXXXX有限公司

来料检验规范

生效日期

20XX/XX/XX

文件版本

A/0

部件名称

布料类

编 号

XXX-XX-XX-XXX

页 次

2/2

抽样水准: GB/T2828.1-2012ⅡAQL: CR=0MAJ=1.0MIN=4.0

范围:红条纹纤维布、绿条纹纤维布、边纶布、平珠尼、酒红色包边带、绿色包边带、毛绒布、粉红色摇粒绒、超细纤维金边布条、洗水唛等布料

√

材质

按我司要求的材质,并符合国家环保要求,出口还要符合客户的要求;并与样板对验;

√

称重

在距离布头和接头3米外剪匹差布样(含打克重样)A4纸大小(22cm×30cm),最好是在面料有严重疵点的旁边剪布样,这样可以最大限度的减少面料的浪费,为了增加克重的准确性,每卷面料要在前、中、后位置各剪一块布样,用电子秤称重。克重的接受标准是:梭织接受-0%~+6%,针织接受+4%~-0%。

电子秤

√

布幅测量

避开布头布尾和接口的地方,用钢卷尺量度实用布幅,量度时要去除布边、针孔、裁床空余止口、没印到花和没复合到的部分。量度时钢卷尺要保持水平,面料要自然放平,如是针织布要自然放松后量度。面料的前、中、后各量度一次,以布幅最窄的为准,布幅的接受标准是在-0~+1英寸范围内可以接受,尼龙内里、弹性大的网布量度布幅要以松布时间足够后量度为准;

页次

1/2

抽样水准:GB/T2828.1-2012ⅡAQL:CR=0MAJ=1.0MIN=4.0

范围:红条纹纤维布、绿条纹纤维布、边纶布、平珠尼、酒红色包边带、绿色包边带、毛绒布、粉红色摇粒绒、超细纤维金边布条、洗水唛等布料

[整理版]面料检测标准及常见疵品

![[整理版]面料检测标准及常见疵品](https://img.taocdn.com/s3/m/50d23bc2370cba1aa8114431b90d6c85ec3a88ea.png)

面料美标<四分制>检验标准布匹的检验方法常见的是"四分制评分法"。

在这个"四分制评分法"中,对于任何单一疵点的最高评分为四分。

无论布匹存在多少疵点,对其进行的每直线码数(Linear yard)疵点评分都不得超过四分。

对于经纬和其他方向的疵点将按以下标准评定疵点分数:一分: 疵点长度为3寸或低于3 寸两分: 疵点长度大于3寸小于6 寸三分: 疵点长度大于6寸小于9 寸四分: 疵点长度大于9寸对于严重的疵点,每码疵点将被评为四分。

例如: 无论直径大小,所有的洞眼都将被评为四分。

对于连续出现的疵点,如: 横档、边至边色差、窄封或不规则布宽、折痕、染色不均匀等的布匹,每码疵点应被评为四分。

每码疵点的评分不得超过四分。

美国四分制标准美国四分制标准是出口坯布或者印染布的外观质量的检验标准,具体规定如下:一、织物疵点评分标准:织物疵点按“四分制”(FOUR POINT SYSIEM)评分1、评分方法疵点在3寸或以下评一分疵点超过3英寸而到6英寸评二分疵点超过6英寸到9英寸评三分疵点超过9英寸评四分2、连续性疵点,每1码计四分:3、较大的疵点(有破洞等)不计大小,每1码计四分;4、横档、中边色、不对色、幅不足、幅不同、有皱、整理不良等,连续发生时,每1码计四分。

二、以平方码为单位的计算方法1、每匹布:(常用)总评分数×36×100 评分=码数×有效幅度(寸) 100平方码2、每单货:(整批布)每码总分数×36×100 评分总码数×有效幅度 100平方码三、验收标准(以100平方码为基准)适用欧洲、美国、日本等国家。

每匹布1组 15分/100平方码2组 20分/100平方码3组 25分/100平方码4组 40分/100平方码5组 60分/100平方码现通用标准是选用2组、3组、4-5组不用四、全面疵点的评分标准☆连续性疵点1、连续有规律性疵点,1码计四分2、连续性3码以上,作不合格品对待。

面料检验标准

面料检验标准一.目的为确保投入生产的面料质量能符合客户要求,避免因面料质量问题而造成不合格品。

检验人员必须对来料的品质进行检验,评定为合格品的才能允收入库。

二.适用范围适用于公司所有面料的检验。

三.面料疵点简述面料的生产需要经过很多工序,任何工序的操作不当都会以疵点的形式出现在面料上。

面料疵点简述如下:1.由纱疵形成的面料疵点由于原料的品质不良形成的面料疵点。

粗节纱:在织物表面出现某一根纱线的某一段较粗,其直径数倍于正常纱线。

连续的粗节纱称为竹节纱。

偏细纱:在织物上有一根或数根纱线的细度明显细于其他正常纱线。

扭结纱:织物上的纱线有扭结或卷曲的外观。

毛丝:织物上某些部位纤维突出端点或呈茸毛状外观。

亮丝:织物上某一根纱线的光泽明显亮于其他纱线的正常光泽。

结头;织物的表面呈现明显的纱线结头。

污渍纱:织物上的纱线带有油污等其他污渍。

杂物织入:有回丝、异色纤维等杂物织入面料。

条干不匀:由于采用了条干不匀的纱线,布面呈现分散性的纱线不匀外观。

2.经向疵点加工经纱形成的疵点或在织造中产生的经向疵点。

直条痕:织物的经向有一根或几根纱线异于临近的正常纱线,在布面明显的直条状外观。

粗经:织物上的某根经纱粗于其他经纱。

松经:布面上的某根经纱呈松弛或起皱的外观。

紧经:某根经纱的捻度过大,使经纱的屈曲程度不正常。

吊经:织物上一根或几根经纱的张力过大,致使这些经纱不正常被拉紧。

缺经:由于织造时断经未及时处理,布面上通匹或一段长度内缺少一根经纱。

断疵:经纱的断头纱尾在布内。

经缩:由于经纱张力不匀,布面呈现块状或条状的起伏不平或起皱外的形态。

双经:两根经纱并列或重叠,织物的组织被破坏。

扣痕:在织物的幅宽方向呈现局部或全部经纱排列不匀的纹路。

扣路:织物的相邻两根经纱之间有空隙。

穿错:由于穿经错误而导致织物的组织发生错误。

错经:组织错误或其他错误,使织物部分经纱与相邻的其他经纱明显不同。

针路:由于卷布刺毛辊不良使织物的经向有密集的针痕。

家纺面料检验标准

精心整理精心整理美凯珑家纺面料检验标准一、目的为保证产品质量,满足顾客需求,以实现质量管理体系可操作性的改进。

二、适用范围适用于对顾客满意的信息进行测量,包括对顾客的反馈意见和投诉的处理。

三、标准1、面料质量标准1.1为了提高经济效益,保证产品质量,减少生产过程中不必要的浪费,必须对所有的入库面料进行严格的检查,杜绝不合格面料入库。

2、面料检验2.1.由仓库保管员及总质检根据采购计划单要求,抽检供货方的各种面料。

检验其尺寸是否符合标准,外观是否有色花、色差﹑庇点,并检测面料缩水率﹑色牢度。

合格品入库,不合格品拒收。

2.2.面料成分抽检:当出现顾客对质量投诉时;新产品采用时;新供方提供样品时。

2.3.面料检验项目与方法3、面料质量问题分类和验收标准3.1面料质量问题有轻微和明显之分。

轻微是指:疵点较模糊,能够隐约看到,但不容易被发现。

明显是指:疵点较明显,能够直接看到,对外观有一定的影响,以下几例是较为常见的且比较明显的普遍存在的面料质量问题:检验项目 检验标准方法 检验标准备注外 观1 轻微3-4级及以上,疵点本身比较模糊,一般消费者不容易发现目测 可以使用2 明显3-4级以下,疵点本身比较明显的界限,消费者都能直接看到目测低档允许1处,高档不允许3 散布性疵点结头、油污、色点、色斑目测 轻微允许1处 4 破损性疵点 经纬纱共段3根以上,破洞、锈迹目测不允许 5条块状疵点沿经纬向延伸,其宽度和长度在0.3cm 以上的,油污、色斑、露白底、纱丝成波纹状;目测低档磨毛面料允许,中高档不允许6线状疵点沿经纬向延伸,其宽度和长度不能超0.3cm ,包括粗纱、断纱丝、色径、油丝,断径1根长度不允许10cm ;2根不允许1cm 长度; 卷尺测量一个大件只允许1处,小件不允许7稀密路沿纬向延伸的胚布稀纬、密路、折痕等造成的横档目测轻微稀密路允许1处精心整理精心整理8 色差3-4级肉眼看不出来,明显色差不允许;面料两边的颜色,注意对比边中差,阴阳面目测轻微允许9 经向 织物的长度方向即与布边平行的方向为经向 目测 10 纬向 织物宽度的方向即与布边平行的方向为纬向目测11粗节指纱的局部呈明显形状目测 1cm 内允许1处 12机接口两块布连接的缝线,100m —150m 以内不得多于一个接口,150m —250m 以内不许超过2个接口目测 贴好标签,裁剪剔除13纬斜面料定型时,纬径倾斜,此状况常出现在格子和条子图形,印花面料相同目测测量大格≥5cm小格≥2cm面料纬斜≥5cm14门幅面料的宽度,实际面料门幅比所购回门幅超过2cm 的,可以接收,低于2cm 拒收;卷尺测量根据实际排料,低于排料规格的不使用15码尺每卷面料检验时测量,根据机器的验收数据 机测与采购沟通 16压光布面光滑、光度亮、手感细腻、有质性、反面无光;目测有压光印的用手拉开检验缩水率 标准缩水率为3%,大于3%为不合格; 水洗 剪1M*1M 布样测试 17印花印花部位出现漏印,搭色,折叠印,目测1cm 内允许,大件2cm 内允2处18色牢度色牢度不得低于2级,标准3-4级; 水洗剪小布样测试 19 颜色钢差 500m 以内1个色,500m —1000m ,2个色,3000m —8000m,,3个色特殊情况由质检部、生产部配合处理。

服装面料检验规定

服装面料检验规定服装面料检验规定是保障消费者权益、确保产品质量和安全的重要措施。

这些规定涉及面料的材质、性能和安全性等方面,帮助消费者选择优质的服装产品。

本文将介绍一些常见的服装面料检验规定,以及其对消费者的意义和影响。

一、面料材质检验规定面料的材质对服装的舒适度和质量有着重要影响。

因此,面料材质的检验规定成为了测试一个服装产品是否符合质量标准的重要依据之一。

常见的面料材质检验规定包括:纤维组成分析、掺杂物检测、纤维含量测试等。

纤维组成分析是通过检测样品中的纤维成分,确定面料所采用的纤维种类和含量。

这有助于消费者了解面料的性能和适用范围。

而掺杂物检测则能够确定面料中是否含有不合格或危害人体健康的物质,如重金属、染料残留、甲醛等。

而纤维含量测试可以保证面料标签的真实性,防止厂商虚假宣传。

这些面料材质检验规定的实施,可以确保消费者所购买的服装产品具有相应的质量和安全性,同时也促进了面料产业的健康发展。

二、面料性能检验规定面料的性能决定了服装的服用寿命和使用效果。

面料性能检验规定是确保服装性能符合预期的重要手段。

常见的面料性能检验规定涉及面料的强度、耐磨性、色牢度等。

面料强度检验要求面料在经纬向上的强度和断裂伸长率达到一定标准,以确保服装在使用过程中不易破损。

耐磨性检验则可以反映面料的耐用性,消费者可以通过该指标评估服装的使用寿命。

色牢度测试是检验面料染色牢度的重要指标,能够确保服装在洗涤和日常磨损等情况下不易褪色,避免对人体的不良影响。

面料性能检验规定的实施,可以保证消费者所购买的服装具有优良的品质和使用寿命,提高消费者对服装产品的满意度。

三、面料安全性检验规定面料的安全性对消费者的健康至关重要。

服装面料安全性检验规定是保障消费者身体安全的重要手段,包括面料的防火性能、汗渍抗菌性、有害物质含量等。

防火性能是衡量面料是否易燃的重要指标,检验规定要求面料在火源作用下的燃烧速率和燃烧后的残余物含量。

汗渍抗菌性测试则能够判断面料对汗液中的细菌的抵抗力,确保服装在使用过程中不易滋生细菌,减少对人体健康的威胁。

纺织面料检测标准怎样鉴别

纺织面料检测标准怎样鉴别

纺织面料检测其实又叫做是纺织检测,指的就是通过物理和化学方法对纺织面料质量和性能按照相关的标准进行的定性或者是定量的检测并作出的检测报告。

所以一款纺织面料是否合格,这个纺织面料标准是非常关键的。

那么纺织面料的检测标准有哪些呢?

1、纺织面料物理检验:主要是运用各种各样的仪器、仪表还有设备量具等等检测手段,检测纺织面料当中存在的物理性质或者是物理量的数据,然后进行系统化的整理分析,进而来判断这个纺织面料物理性质是否稳定,面料品质优劣。

2、纺织面料化学检验:和物理检验其实比较类似,接着各种各样的化学技术和仪器设备,抽取样品纺织面料进行测试和分析,来分析面料当中含有的化学特性,化学组成以及其含量的方法,这样也是能够判断面料当中存在了多少的化学物品,可以得出面料是否安全健康的。

是非常重要的参考标准,可以判定面料的优劣性。

3、燃烧法鉴别

纺织面料的好坏其实还是非常好分辨的,只不过是大家忘记了,最简单的方法就是最好用的。

那么纺织面料究竟该怎样分辨它的好坏了?答案就是燃烧法。

这种方法我们常常用来看面料的好坏,纺织面料也是一种面料自然也是可以用的,而且据了解不同成分的纺织面料燃烧后的反应是不一样的,因此可以根据这些不同的反应来判断纺织面料的优劣。

4、优劣判断

比如说棉纤维的纺织面料,一旦燃烧就会立即蔓延,面料燃烧的速度非常快,而且面料燃烧的火焰是黄色的,冒着蓝色烟雾,同时棉纤维在燃烧的时候还会散发出一阵阵的纸气味,燃烧完毕之后,只会留下少许灰色或者黑色的灰烬,若是这样的反应那么这个棉纤维的纺织面料就是很好的,反之这个面料品质就不纯净,里面就添加了其他的成分。

其他材质的纺织面料优劣也能这样判断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

面料检验判定标准第A 版受控状态编制:审核:批准:为有效控制面料检测力度,将根据国家标准对面料质量的需求,使公司产品达到国家指定性产品质量,公司将严格按照质量管理体系实施,经技术/品质管理研究决定,现按国家面料检验标准为依据,制定《面料检验判定标准》具体条款如下:1、目的:1.1、规范面料检验操作程序。

1.2、提供面料检验依据,有效控制入库面料质量。

2、检验范围:规定面料的外在质量及理化检测标准。

3、工作程序和操作流程:3.13.2.1、外观质量实行目视全检。

3.2.2、面料理化需初步由供方提供,公司根据条件实行监督抽查(包含送外检)。

3.3、各种面料外观严重瑕疵种类:3.3.1、平织布的重大瑕疵有:粗节、破洞、漏纱、显着横路、断纱、污渍纱、稀纱、色差等;3.3.2、针织布的重大瑕疵有:错经、横路、漏针、直条针路、横条、粗节、破洞、脱套等;3.3.3、印染布重大瑕疵有:脱版、色斑、色档、色差、色花、颜色污迹、色条痕等;3.4、各类面料理化检验种类:3.4.1、理化要求:3.4.1.1、面料干洗、水洗、干湿摩擦、耐汗渍等沾色、变色牢度以及日晒变色牢度;3.4.1.2、面料要符合服装强制性安全标准要求:A 、禁用可分解芳香胺染料;B 、甲醛含量;C 、PH 值要求;D 、无异味;E 、色牢度参3.4.1.1要求;3.4.1.3、起毛起球要求;3.4.1.4、缩率要求;3.4.1.5、扭曲度测试;3.4.1.6、纰裂及强度要求;3.4.1.7、成份含量分析;3.4.2、外观要求:3.4.2.1、面料规格要求:幅宽、纱线细度、克重、组织结构。

3.4.2.2、色差情况;3.4.2.3、格子是否有大小?经纬斜要求;3.4.2.4、疵点项要求;3.4.3、其他要求:3.4..3.1、及氯漂可行性、耐酸碱程度和特殊服装耐火要求。

3.4.3.2、特殊产品符合性检测;(棉衣跑棉、羽绒钻绒情况检测)3.4.3.3、钩纱、车缝针洞、印花面料翻色等服装生产和使用易出问题项检测;4、面料外观验收具体规定:4.1、验收的面料疵点分布如下:合格点数:每百米面料疵点数在20个以内,即为合格产品,超出此范围的。

让步接收,面料质量问题超出标准10%内,要求与供应商协调达成一致索赔金额,供应商同意,接收;超出10%以外的退货处理。

4.1.1、直径在0.5-1㎝的疵点在20个疵点中允许出现3个;长度在3-10㎝内疵点在20个疵点中允许出现2个;长度在10cm以上及断头每百米允许2个;4.2、面料幅宽限差:4.2.1、针织面料:每匹内幅宽限差±1.5㎝;整批布料幅宽限差为±2.5㎝;4.2.2、梭织面料:每匹内幅宽限差±1㎝;整批布料幅宽限差为-1,+6㎝;4.3、面料纬斜规定(按幅宽对折计纬斜尺寸):4.3.1、色织格子面料纬斜限1.5㎝以内;印花格子面料纬斜限4cm以内;4.3.2、针织类面料纬斜外观不明显的限10cm以内; 外观明显的限4cm以内;4.3.3、单色雪纺类面料纬斜限8cm以内;4.3.4、4.3.5、梭织常规面料纬斜限2.5cm以内,5、检验程序及判定标准:5.1、确定受检数量;5.2、选择收检卷数;5.3、将布卷置于检验机器或其它观察装置上;5.4、剪下一块全幅宽20㎝的布条,标注记号,使检验人员可以看出左右边,再用此布条在布卷的中间以及另一端检核一次,便于检查左右上下是否有染色不良;5.5、采用慢速行走法可查出瑕疵的速率,从而目测检验各种瑕疵;5.6、核对布卷数是否与布料原厂家所述相符;5.7、检查到位各卷幅宽是否一致;5.8、检查织物是否有纬斜、偏位及弓纬等瑕疵;5.9、将瑕疵登记在表格上,报仓库主管签署确认意见。

6、织物瑕疵的判定:6.1、重大瑕疵的定义及判定:重大瑕疵是指在成品上甚为显着,致使其变为次级品的瑕疵。

(次级品指具有显着瑕疵,会影响其产品的外观效果和销售情况;6.2、轻微瑕疵的定义及判定:轻微瑕疵是指因为程度或位置关系而不至让产品变为次级品的瑕疵;7、织物瑕疵的分类、成因及严重程度:7.1、平织物瑕疵的分类、成因及说明:7.1.1、粒结:粗节或过多的纱线织入织物内,常用去结工具修整,往往会在织物上留下一个开松之处。

按其实际情况可分为严重瑕疵或一般瑕疵。

7.1.2、另经(抽丝):某种异常限制逐渐施加的过度织机拉力所造成,当限制解除时,过度的空隙即会织入织物内,通常经纱会断裂。

按其实际情况可分为严重瑕疵或一般瑕疵。

7-1-3、部分缺陷:无梭织机的纬纱档不能稳位纬纱,致使纬纱在被纺织时无拉力所造成,纬纱常常会“扭结”,有些部位也可能断纱。

按其实际情况可分为严重瑕疵或一般瑕疵。

7.1.4、断纱:纱线断裂而织机仍在连续运转所致,此为稀弄瑕疵。

按其实际情况可分为严重瑕疵或一般瑕疵。

7.1.5、飞花:通常是由纺纱过程所造成,纺入另一批纱线中的细小织缝,往往是因缺乏防污措施所造成。

通常属轻微瑕疵,但尺寸或色污程度严重时,也可能变成重大瑕疵。

7.1.6、落综档害:一般织机上的另线皮带断裂所致,会使织纩组织起变化。

按其实际情况可分为严重瑕疵或一般瑕疵。

7.1.7、紧纱:梭子在半路上过多的纬纱带入织物中,此瑕疵条出现在布边。

属重大或轻微瑕疵要端视切去的版纹组织离布边的远近而定。

7.1.8、结箍:纱筒连接在一起所致,通常属轻微瑕疵。

7.1.9、错经(纱):不同纤维混纺的纱线被用在整经架上而使织物出现条痕,通常属一般瑕疵。

、错纬:轻重量纱线或不同纤维混纺的筒紧纱用在维纱中所致,会出现明显的色纬档,属于较严重的瑕疵。

、箍节:箍片弯曲促使经纱分离而露出纬纱所致。

经轴及梭如用不同色的纱线时,会在织物上明显看出。

此类属于严重瑕疵。

、粗节:通常是因多的纱线被织入织物中所致,纱线中如有较厚部位也可能引起,经常是在纺纱过程中将飞花纺入纺线中、轧梭:由若干经过修补的断裂经纱所致,按其实际情况可分为严重瑕疵或一般瑕疵。

、污经或污纬:经纱或卷装染色纱线上出现油污状的斑点。

按其实际情况可分为严重瑕疵或一般瑕疵。

、停车档:织机停动时,纱线因为拉力关系而伸长,等织机再次起动时,松隙即被织入织物中,可视为重轻微瑕疵。

、稀弄:往往是因纬纱断裂而在作业员发现之前织机仍连续运转所致,按其实际情况可分为严重瑕疵或一般瑕疵。

7.2、针织物瑕疵的分类、成因及说明:7.2.1、纬档:环形针织物一把纱圈系统上的纱线混入针织机中所致,织物会出现横条。

通常属重大瑕疵。

7.2.2、鸟眼:故障针无意间弄成的平行条,通常是成网条并排的双形针路,视其具体情况可分为重大或轻微瑕疵。

针织物时则为横向圈横成弓形,建立认可标准:对条纹或格子织物而言此点甚为重要,对单色织物而言则不是很重要。

7.2.3、脱浆:印花机器浆槽内的色料不足所致,视其具体情况可分为重大或轻微瑕疵。

7-2-4、拖浆:印花机时印色受污所致,视其具体情况可分为重大或轻微瑕疵。

7.2.5、折痕:与皱折条花瑕疵不同,后者可能会在整卷布上出现条花,折痕是指织物在整理加工过程中折叠所致,如起毛织物,最后的压呢工作可能无法使织物恢复原状,常有褪色的问题,视其具体情况可分为重大或轻微瑕疵。

7.2.6、皱折条花:管状针织物在深色加工过程中皱折的织物通过压浆拉所致,视其具体情况可分为重大或轻微瑕疵(若在时装上通常为重大瑕疵,在内上则属轻微瑕疵)。

7.2.7、印花干条:弯折腾或受损的刮刀未予适当的清理所致,在操作人员发现以前,常会造成一条长长的条痕,视其具体情况可7.2.8、双色:印花时印色不均所致,视其具体情况可分为重大或轻微瑕疵。

7.2.9、针孔:加工递过拉幅机时,由固定织物之针沿着布边造成的针孔,严重与否视针孔伸入布体的深度而定,在成品上有可能用肉眼看出。

7.2.10、印花横停机:印花横停机所致,染料将会沿着整幅织物污染,属于严重瑕疵。

7.2.11、脱版:各印花拉未正确同步动作所致,各种花色未在正确位置,视其具体情况可分为重大或轻微瑕疵。

7.2.12、褶边:常因整理加工时拉伸布边或在防缩加工过程因湿润度不均所致,视其具体情况可分为重大或轻微瑕疵。

7.2.13、防缩皱痕:防缩整理时因湿润不均所致,通常是起因于喷头有瑕疵。

织物铺在裁剪台时,会显出波纹或起皱。

在罗拉拉紧情况下用检验机检验该织物时,或许看不到这类问题。

视其具体情况可分为重大或轻微瑕疵。

7.2.14、褶皱脱印:织物通过印花机时打折或起皱所致,有些地方会印不到,属严重瑕疵。

7.2.15、破边:通常是因为通过拉伸机时拉力过度所致,属严重瑕疵。

7.2.16、水渍:通常是因为让湿的织物在干燥前维持太久所致,颜色斜挥散而留下斑渍,属严重瑕疵。

8、理化判定标准:8.1、色牢度要求:8.1.1、服装单色产品的面料各项常规沾色/变色色牢度要达到3级及以上,8.1.2、服装撞色产品(与非白色面料相撞)的面料各项常规沾色/变色色牢度达到3--4级及以上,8.1.3、服装撞色产品(与白色面料相撞)及白底印花面料各项常规沾色/变色色牢度要达到4级及以上;8.2、PH值要求:8.2.1、B类产品(夏装及贴身穿产品)要求为4.0-7.5;8.2.2、C类产品(外套类非贴身穿产品)要求为4.0-9.0;8.3、甲醛含量要求:8.3.1、B类产品(夏装及贴身穿产品)要求为小于75mg/kg;8.3.2、C类产品(外套类非贴身穿产品)要求为小于300mg/kg;8.4、面料经纬纱向扭曲率≤2.5%;8.5、梭织面料出现滑移现象,需经技术及计划部门判定是否接收生产; 8.6、针织、梭织面料起毛起球要求达到3—4级及以上;8.7、面料纰裂要达到≤0.6CM;对棉袄和皮革等特殊类型的款式,需按内部标准作首件样衣检测,并对材料进行与款式相结合的性能检测.(如防止跑棉等检测)8.8、缩率:按抽检检测平均值计(包含自然回缩缩率、汽缩缩率和水洗缩率):8.9、牛仔面料、水洗棉等较特殊品种或面料按国家及行业规定标准判定。

附录:让步接收办法:1、标质量损耗推算方法(外观质量问题):A、疵点0.5-1cm以内计算损耗:衣长折中为60cm,裁片宽为35cm,60cm÷3片(面料幅宽可裁片数)=每个疵点增加20cm用料;长裤110cm÷4片(面料幅宽可裁片数)=每个疵点增加27.5cm;风衣,长裙130cm÷3片(面料幅宽可裁片数)=每个疵点增加43cm;短裙60cm÷3片(面料幅宽可裁片数)=每个疵点增加20cm。

B、疵点3-10cm直径×损耗2倍,10cm以上及接断头×4倍,以此类推。

例:100m面料中在0.5-1cm内有10个疵点,3-10cm内有5个疵点,10cm以上及断头4个。