IC 制程简介

IC 生产工艺

IC 生产工艺IC(集成电路)是一种关键的电子元器件,在现代科技中起着至关重要的作用。

IC的生产工艺是指将电子元件组装在硅片上的过程,它采用复杂的生产工艺流程,具有高精度和高可靠性的特点。

下面将详细介绍IC的生产工艺。

IC的生产工艺主要包括晶圆加工、电极蚀刻、沉积、光刻和封装等多个步骤。

首先是晶圆加工。

晶圆加工是将硅(或其他半导体材料)制成圆盘形状的过程。

晶圆加工通常分为六个步骤:选择硅材料、切割晶片、抛光晶圆、清洗晶圆、烘干晶圆和测量晶片。

接下来是电极蚀刻。

电极蚀刻是指将导电材料通过化学腐蚀的方式去除晶圆上不需要的部分。

电极蚀刻通常分为两个步骤:先用光刻技术将要去除的部分用光刻胶覆盖,然后通过腐蚀剂将光刻胶未覆盖的部分腐蚀掉,从而得到所需的电极形状。

然后是沉积。

沉积是将材料沉积在晶圆上的过程,以形成所需的结构。

沉积通常采用化学气相沉积(CVD)或物理气相沉积(PVD)方法进行。

CVD是通过将气体中的原子或分子化合物分解并沉积在晶圆上,而PVD是通过将固态材料蒸发或溅射,并将其沉积在晶圆上。

接着是光刻。

光刻是将图案转移到光刻胶上的过程,以便进一步制造线路和结构。

光刻通常分为两个步骤:先将光刻胶涂在晶圆上,然后通过照射光刻胶的方法,将图案转移到光刻胶上。

然后,通过化学处理去除未照明的光刻胶部分,留下所需的图案。

最后是封装。

封装是将晶圆上的芯片固定在封装底座上,并与外部引脚相连的过程。

封装通常分为两个步骤:先将芯片粘在封装底座上,然后通过焊接或金线连接芯片和封装底座,同时对芯片进行保护,以确保其在使用过程中的可靠性和稳定性。

以上是IC的生产工艺的主要步骤。

随着科技的进步,IC的生产工艺也在不断更新,以实现更小、更高性能和更高可靠性的IC产品。

IC的生产工艺是现代电子产业中非常关键的一环,对于推动科技的发展和提高产品性能有着重要的影响。

IC的生产工序流程以及其结构

IC的生产工序流程以及其结构IC,即集成电路,是现代电子产品中不可或缺的一部分。

从电子设备内部的芯片到计算机主板上的处理器,都离不开集成电路。

在这篇文章中,我们将会讨论IC生产的工序流程以及生产过程中的一些关键结构。

什么是IC?集成电路(Integrated Circuit,简称IC)是指在单个半导体晶片上集成了多种电子元器件,并通过扩散、离子注入、金属化等工艺技术把多个电子元器件集成在一起组成电路。

通常情况下,IC芯片都很小,大小通常被表示为微米(μm)或纳米(nm)级别。

IC的应用广泛,几乎覆盖了各个电子领域。

它们可以用于计算机处理器、智能手机、电视、汽车、医疗设备以及其他种类的电子产品。

IC生产的工序流程IC生产的工流程相当复杂,通常分为数十个步骤。

不过,大致上可以将IC生产的工序分为以下步骤:1. 半导体晶片制造半导体晶片制造是IC生产的第一步,也是最重要的一步。

半导体晶片通常由硅(Si)和氮化镓(GaN)、碳化硅(SiC)等半导体材料制成。

整个晶片制造流程通常包括以下几步:•晶圆生长:利用化学和物理反应方法,在单晶硅中生长出远大于晶体结构尺寸的大型晶体。

•制成硅晶圆:将生长出来的晶体锯成一层一层薄的硅片,制成硅晶圆。

•熔融硅基片上生长氧化层:在硅晶圆表面生成一个氧化物层。

•制作掩膜:通过光刻技术,将芯片上的某些区域遮蔽以形成模板。

•淀粉形成:将晶圆在磁场作用下放入高温炉中,以使得硅表面形成一层非晶质硅氧化物。

•拉后扩散水晶:在芯片上面涂上一层磷酸盐玻璃,并使其退火形成扩散层扩散N型氧化物或P型氧化物等。

2. 芯片制造在晶片制造的基础上,需要进行芯片制造。

这个步骤中,电阻器、电容器、二极管和晶体管等元件被加入到晶片中。

具体步骤如下:•氧化上浮:在表面形成氮化硅或氧化硅薄膜。

•制作掩膜:光刻技术用于制作薄膜的图案。

•腐蚀删除:将未被圈定的材料腐蚀去除。

•重复上述步骤:重复执行以上步骤,以形成几个电子元件。

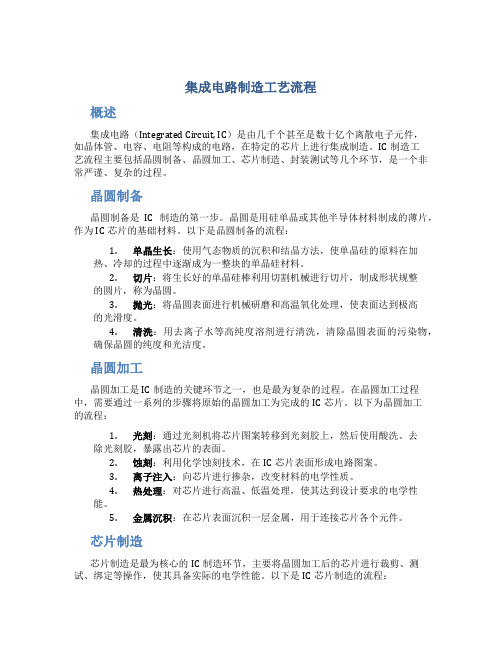

IC封装产品及制程简介

Bus bar

Signal

Signal

Signal

Signal

Bus bar tape

IC chip

Sectional View

wire

Inner Lead

tape

IC chip

Process Flow Chart, Equipment & Material

FLOW

PROCESS WAFER BACKGRINDRING

PIN PTH IC

J-TYPE P

BALL BGA

BUMPING F/C

IC Package Family

PTH IC:DIP── SIP、PDIP(CDIP)

PGA

SMD IC: SOIC ── SOP(TSOP-I、TSOP-II)、SOJ

LCC ── PLCC/CLCC

QFP ── 14×20/28×28、

LQFP)

10×10/14×14(TQFP、MQFP、 Others ── BGA、TCP、F/C

Something about IC Package Category

PTH IC:1960年代发表,至今在一些低价的电子组件上仍被广泛应用。 DIP ──美商快捷首先发表 CDIP。由于成本技术的低廉,很快成为当时主要的 封装形式;随后更衍生出 PDIP、SIP等。 PGA ──美商IBM首先发表,仅应用于早期的高阶 IC封装上,其Grid Array的 概念后来更进一步转换成为 BGA的设计概念。

EQUIPMENT SIBUYAMA-508

DIE SAW DIE ATTACH WIRE BOND MOLDING

DISCO 651

HITACHI CM200( LOC) HITACHI LM400(LOC)

集成电路制造工艺流程

集成电路制造工艺流程概述集成电路(Integrated Circuit, IC)是由几千个甚至是数十亿个离散电子元件,如晶体管、电容、电阻等构成的电路,在特定的芯片上进行集成制造。

IC制造工艺流程主要包括晶圆制备、晶圆加工、芯片制造、封装测试等几个环节,是一个非常严谨、复杂的过程。

晶圆制备晶圆制备是IC制造的第一步。

晶圆是用硅单晶或其他半导体材料制成的薄片,作为IC芯片的基础材料。

以下是晶圆制备的流程:1.单晶生长:使用气态物质的沉积和结晶方法,使单晶硅的原料在加热、冷却的过程中逐渐成为一整块的单晶硅材料。

2.切片:将生长好的单晶硅棒利用切割机械进行切片,制成形状规整的圆片,称为晶圆。

3.抛光:将晶圆表面进行机械研磨和高温氧化处理,使表面达到极高的光滑度。

4.清洗:用去离子水等高纯度溶剂进行清洗,清除晶圆表面的污染物,确保晶圆的纯度和光洁度。

晶圆加工晶圆加工是IC制造的关键环节之一,也是最为复杂的过程。

在晶圆加工过程中,需要通过一系列的步骤将原始的晶圆加工为完成的IC芯片。

以下为晶圆加工的流程:1.光刻:通过光刻机将芯片图案转移到光刻胶上,然后使用酸洗、去除光刻胶,暴露出芯片的表面。

2.蚀刻:利用化学蚀刻技术,在IC芯片表面形成电路图案。

3.离子注入:向芯片进行掺杂,改变材料的电学性质。

4.热处理:对芯片进行高温、低温处理,使其达到设计要求的电学性能。

5.金属沉积:在芯片表面沉积一层金属,用于连接芯片各个元件。

芯片制造芯片制造是最为核心的IC制造环节,主要将晶圆加工后的芯片进行裁剪、测试、绑定等操作,使其具备实际的电学性能。

以下是IC芯片制造的流程:1.芯片测试:对芯片的性能进行测试,找出不合格的芯片并予以淘汰。

2.芯片切割:将晶圆上的芯片根据需求进行切割。

3.接线:在芯片表面安装金线,用于连接各个器件。

4.包装:将芯片放入封装盒中,并与引线焊接,形成成品IC芯片。

封装测试封装测试是IC制造的最后一步。

第1讲 半导体器件(IC)制作工艺简介

优点:掩模寿命长(可提高10 倍以上),图形缺陷少。 缺点:衍射效应使分辨率下降。 最小可分辨的线宽为:

Wmin 15 d 200 d

当

0.4m, d 5~ 25m 时,Wmin 1.4~ 3.2m

23

(3). 缩小投影曝光技术

光源

透镜

随着线宽的减小和晶片直径的 增大,分辨率与焦深的矛盾越来越 严重。为解决这一问题,人们开发 出了:

13

光源 wafer mask

14

正性光刻胶 硅片 掩膜 二氧化硅膜 光

1. 光刻 胶的涂 覆

2. 前烘

3. 曝光

显影液

4.显影

5. 后烘

6. 腐蚀

7. 光刻 胶的去 15 除

16

光刻 (Photolithography & Etching) 过程如下: 1.涂光刻胶 2. 前烘 3.掩膜对准 4.曝光 5.显影 6.刻蚀:采用干法刻蚀(Dry Etching) 7.去胶:化学方法及干法去胶 (1)丙酮中,然后用无水乙醇

2

Process Flow of Annealed Wafer

Crystal Growth

Si Crystal Wafering Slicing High Temp. Annealed Wafer Annealing (Surface Improvement)

Furnace

Polished Wafer

11

1. 图形转换(光刻与刻蚀工艺)

光刻是加工集成电路微图形结构的关键工艺技 术,通常,光刻次数越多,就意味着工艺越复杂。 另—方面,光刻所能加工的线条越细,意味着工艺 线水平越高。光刻工艺是完成在整个硅片上进行开 窗的工作。 光刻技术类似于照片的印相技术,所不同的是, 相纸上有感光材料,而硅片上的感光材料--光刻胶是 通过旋涂技术在工艺中后加工的。光刻掩模相当于 照相底片,一定的波长的光线通过这个“底片”, 在光刻胶上形成与掩模版(光罩)图形相反的感光 区,然后进行显影、定影、坚膜等步骤,在光刻胶 膜上有的区域被溶解掉,有的区域保留下来,形成 了版图图形。

请简述你理解的芯片开发全流程及所需具备的技能。

请简述你理解的芯片开发全流程及所需具备的技能概述芯片(I nt eg ra te dC i rc ui t,I C)是现代电子产品的核心组件,其开发流程复杂且需要多种技能。

本文将简述芯片开发的全流程,并介绍在该过程中所需具备的技能。

芯片开发全流程芯片开发全流程通常包括前端设计、验证与验证、物理设计和半导体制造四个主要阶段。

前端设计前端设计是芯片开发的起始阶段,主要包括电路设计、逻辑设计和验证。

1.电路设计:根据芯片的需求和规格,设计各种模拟电路和数字电路,如放大器、滤波器、逻辑门等。

2.逻辑设计:根据芯片功能需求,设计芯片的逻辑电路,包括逻辑门、时序逻辑以及算术逻辑等。

3.验证:通过仿真和测试验证设计的电路和逻辑是否满足需求,调整设计模型以达到预期效果。

验证与验证验证与验证阶段是芯片开发的重要环节,旨在确保设计的正确性和稳定性。

1.功能验证:对设计的芯片进行功能验证,验证其是否满足预期功能。

2.时序验证:验证芯片中各个电路之间的时序关系是否满足需求。

3.电源与温度验证:验证芯片在不同电源电压和温度条件下的运行情况。

4.特性验证:验证芯片的特性参数,如功耗、噪声、功率纹波等。

物理设计物理设计阶段将前端设计的逻辑电路转化为物理实现,包括布局设计和版图设计两个方面。

1.布局设计:将芯片的逻辑电路进行物理布局,包括各个电路的位置、大小和连线的布线等。

2.版图设计:根据布局设计,进行具体的电路板设计,包括将电路转化为版图、调整连线路径、进行电气规则检查等。

半导体制造半导体制造是芯片开发的最后阶段,将物理设计的版图制造成真实的芯片产品。

1.掩膜制作:根据物理设计的版图,制作光刻掩膜,用于传输图案到硅片上。

2.硅片加工:将掩膜图案转移至硅片上,并进行各种工艺加工,如刻蚀、沉积、离子注入等。

3.封装与测试:将芯片进行封装,同时进行电性能测试,包括引脚功能、性能参数以及可靠性测试等。

所需具备的技能芯片开发需要综合掌握硬件、电路设计、逻辑设计和半导体制造等多个领域的知识和技能。

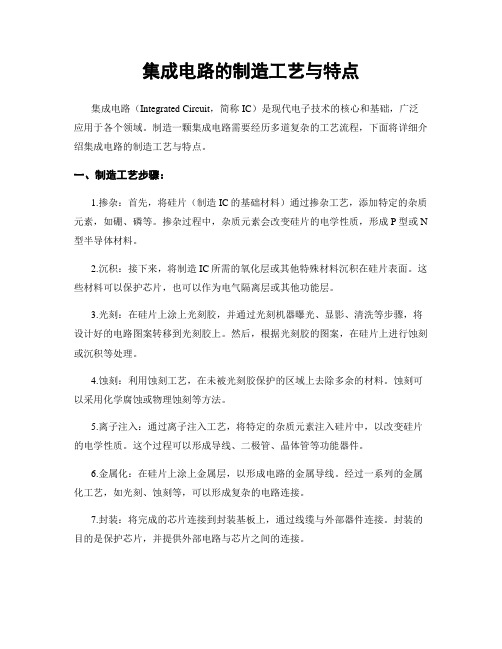

集成电路的制造工艺与特点

集成电路的制造工艺与特点集成电路(Integrated Circuit,简称IC)是现代电子技术的核心和基础,广泛应用于各个领域。

制造一颗集成电路需要经历多道复杂的工艺流程,下面将详细介绍集成电路的制造工艺与特点。

一、制造工艺步骤:1.掺杂:首先,将硅片(制造IC的基础材料)通过掺杂工艺,添加特定的杂质元素,如硼、磷等。

掺杂过程中,杂质元素会改变硅片的电学性质,形成P型或N 型半导体材料。

2.沉积:接下来,将制造IC所需的氧化层或其他特殊材料沉积在硅片表面。

这些材料可以保护芯片,也可以作为电气隔离层或其他功能层。

3.光刻:在硅片上涂上光刻胶,并通过光刻机器曝光、显影、清洗等步骤,将设计好的电路图案转移到光刻胶上。

然后,根据光刻胶的图案,在硅片上进行蚀刻或沉积等处理。

4.蚀刻:利用蚀刻工艺,在未被光刻胶保护的区域上去除多余的材料。

蚀刻可以采用化学腐蚀或物理蚀刻等方法。

5.离子注入:通过离子注入工艺,将特定的杂质元素注入硅片中,以改变硅片的电学性质。

这个过程可以形成导线、二极管、晶体管等功能器件。

6.金属化:在硅片上涂上金属层,以形成电路的金属导线。

经过一系列的金属化工艺,如光刻、蚀刻等,可以形成复杂的电路连接。

7.封装:将完成的芯片连接到封装基板上,通过线缆与外部器件连接。

封装的目的是保护芯片,并提供外部电路与芯片之间的连接。

8.测试:对制造完成的芯片进行测试,以确保其性能和质量符合设计要求。

测试可以包括功能测试、可靠性测试等多个方面。

二、制造工艺特点:1.微小化:集成电路的制造工艺趋向于微小化,即将电路的尺寸缩小到纳米级别。

微小化可以提高电路的集成度,减小体积,提高性能,并降低功耗和成本。

2.精密性:制造集成电路需要高度精密的设备和工艺。

尺寸误差、浓度误差等都可能影响电路的功能和性能。

因此,工艺步骤需要严格控制,以确保芯片的准确性和一致性。

3.多工艺组合:集成电路的制造通常需要多种不同的工艺组合。

芯片的制程

芯片的制程芯片的制程是指在芯片制造过程中所采用的工艺流程和制造技术,主要包括晶圆制备、光刻、薄膜沉积、电子束曝光、离子注入、扩散、腐蚀、微影、清洗和测试等多个环节。

芯片制程对于芯片性能和制造成本有着重要的影响,因此制程的优化和改进是芯片制造的关键技术之一。

其中,晶圆制备是芯片制程的第一步,它的质量直接决定了后续工艺的效果。

晶圆制备主要包括人工晶圆切割、去除切割剩余、抛光和清洗等步骤。

晶圆的材料主要有硅、蓝宝石、硫化镉等,不同材料的晶圆制备工艺也有所不同。

光刻是芯片制程中最重要的步骤之一,它使用光刻胶和掩模进行光刻曝光,形成芯片的图形。

光刻主要包括胶涂布、同軸和曝光等步骤。

胶涂布是将光刻胶均匀涂布在晶圆上,同轴是将掩模与晶圆通过光源对准,进行曝光,形成芯片的图形。

薄膜沉积是芯片制程中的另一个重要步骤,主要用于形成芯片上的膜层,如金属导电层、绝缘层和电阻层等。

薄膜沉积主要有化学气相沉积、物理气相沉积和溅射沉积等方法。

电子束曝光是一种高精度的曝光方法,它使用电子束来进行曝光,并可实现亚微米级分辨率。

电子束曝光主要用于制造高密度、小型化的芯片,如存储芯片、集成电路等。

离子注入是为芯片掺杂杂质所采用的技术,通过将离子注入到芯片材料中,改变其电性能。

离子注入主要用于半导体芯片的制造过程中。

扩散是将材料中的杂质扩散到芯片表层,以形成所需的电性能。

扩散主要用于芯片的导电层和绝缘层的制造过程中。

腐蚀是芯片制程中用于去除杂质、污染物和不需要的材料的技术,它主要通过化学腐蚀和物理腐蚀两种方法进行。

微影是芯片制程中用于制造芯片图形的方法,主要包括光刻、腐蚀和清洗等步骤。

微影是芯片制程中的核心步骤之一,其精度和分辨率直接影响芯片的性能和制造成本。

清洗是芯片制程中用于去除制造过程中产生的污染物和杂质的方法,它主要通过溶液清洗、超声波清洗和喷洗等方法进行。

测试是芯片制程中的最后一步,用于检测芯片的性能和品质。

测试主要包括电测试、可视测试和射频测试等方法。

集成电路ic--芯片制造工艺的八大步骤

集成电路ic--芯片制造工艺的八大步骤集成电路(Integrated Circuit,IC)是现代电子技术的核心组成部分,广泛应用于计算机、通信、消费电子等领域。

IC的制造工艺涉及多个步骤,以下将详细介绍其八大步骤。

第一步,晶圆制备。

晶圆是IC制造的基础,它通常由高纯度的硅材料制成。

首先,将硅材料熔化,然后在石英坩埚中拉制出大型硅棒。

接着,将硅棒锯成薄片,形成晶圆。

第二步,沉积。

沉积是指在晶圆表面上沉积一层薄膜,用于制作电路的不同部分。

常用的沉积方法包括化学气相沉积和物理气相沉积。

通过这一步骤,可以形成绝缘层、导体层等。

第三步,光刻。

光刻是一种利用光敏物质的特性进行图案转移的技术。

首先,在晶圆表面涂覆光刻胶,然后使用掩膜板将光刻胶进行曝光,形成所需的图案。

接着,用化学液体将未曝光的部分去除,留下所需的图案。

第四步,蚀刻。

蚀刻是指将多余的材料从晶圆表面去除,以形成所需的结构。

蚀刻方法主要有湿法蚀刻和干法蚀刻两种。

通过这一步骤,可以制作出电路的导线、晶体管等元件。

第五步,离子注入。

离子注入是将特定的杂质离子注入晶圆表面,以改变材料的导电性能。

通过控制离子注入的能量和剂量,可以形成导电性能不同的区域,用于制作场效应晶体管等元件。

第六步,金属化。

金属化是将金属材料沉积在晶圆表面,形成电路的导线和连接器。

常用的金属化方法包括物理气相沉积和电镀。

通过这一步骤,可以形成电路的互连结构。

第七步,封装测试。

封装是将晶圆切割成独立的芯片,并封装到塑料或陶瓷封装中,以保护芯片并便于安装和使用。

测试是对封装好的芯片进行功能和可靠性测试,以确保芯片的质量。

第八步,成品测试。

成品测试是对封装好的芯片进行全面测试,以验证其功能和性能是否符合设计要求。

测试包括逻辑测试、温度测试、可靠性测试等。

通过这一步骤,可以筛选出不合格的芯片,确保只有优质的芯片进入市场。

以上就是集成电路IC制造工艺的八大步骤。

每个步骤都至关重要,缺一不可。

01-IC制程简介

CMP(化学机械研磨)

为什么需要CMP?

要实现薄膜表面平坦

CMP平坦化

Film

29/43

CMP(化学机械研磨)

CMP

30/43

Litho(图形转移)

31/43

Litho

光照

光阻PR

黄光就像在面 包上面印花纹

32/43

制程-Litho

33/43

Etch 图形(蚀刻区)

Etch 是什么? 就是“吃”掉没有被挡住的物质 Etch 是做什么用的? 为了去除显影后裸露出来的物质,实现图形 的转移。 Etch是怎么实现的? 可以分为使用化学溶液的湿法蚀刻和使用气 体的干法蚀刻。

IC设计服务

光罩制作

芯片生产

芯片测试

芯片切割及 打线

封装及最终 测试

5/43

2006年中国十大集成电路制造企业

序号

企业名称

销售额(亿元)

1 2 3 4 5 6 7 8 9 10 其他 累计

中芯国际集成电路制造有限公司 上海华虹NEC电子有限公司 和舰科技(苏州)有限公司 首钢日电电子有限公司 上海先进半导体制造有限公司 台积电(上海)有限公司 上海宏力半导体制造有限公司 无锡华润上华半导体有限公司 上海贝岭股份有限公司 上海新进半导体制造有限公司 —— ——

(化学机械研磨及表面处理) (炉管区) (薄膜生成) (光刻区) (蚀刻区) (中心区) (生产控制) (培训发展中心) (计算机集成制造)

18/43

Diffusion

19/43

Diffusion - AP Furnace

炉管就像烘烤面 包

Diff(炉管区)

Boat T/C Injector

Inner Tube Outer Tube

集成电路(IC)设计完整流程详解及各个阶段工具简介

IC设计完整流程及工具IC的设计过程可分为两个部分,分别为:前端设计(也称逻辑设计)和后端设计(也称物理设计),这两个部分并没有统一严格的界限,凡涉及到与工艺有关的设计可称为后端设计。

前端设计的主要流程:1、规格制定芯片规格,也就像功能列表一样,是客户向芯片设计公司(称为Fabless,无晶圆设计公司)提出的设计要求,包括芯片需要达到的具体功能和性能方面的要求。

2、详细设计Fabless根据客户提出的规格要求,拿出设计解决方案和具体实现架构,划分模块功能。

3、HDL编码使用硬件描述语言(VHDL,Verilog HDL,业界公司一般都是使用后者)将模块功能以代码来描述实现,也就是将实际的硬件电路功能通过HDL语言描述出来,形成RTL(寄存器传输级)代码。

4、仿真验证仿真验证就是检验编码设计的正确性,检验的标准就是第一步制定的规格。

看设计是否精确地满足了规格中的所有要求。

规格是设计正确与否的黄金标准,一切违反,不符合规格要求的,就需要重新修改设计和编码。

设计和仿真验证是反复迭代的过程,直到验证结果显示完全符合规格标准。

仿真验证工具Mentor 公司的Modelsim,Synopsys的VCS,还有Cadence的NC-Verilog均可以对RTL 级的代码进行设计验证,该部分个人一般使用第一个-Modelsim。

该部分称为前仿真,接下来逻辑部分综合之后再一次进行的仿真可称为后仿真。

5、逻辑综合――Design Compiler仿真验证通过,进行逻辑综合。

逻辑综合的结果就是把设计实现的HDL代码翻译成门级网表netlist。

综合需要设定约束条件,就是你希望综合出来的电路在面积,时序等目标参数上达到的标准。

逻辑综合需要基于特定的综合库,不同的库中,门电路基本标准单元(standard cell)的面积,时序参数是不一样的。

所以,选用的综合库不一样,综合出来的电路在时序,面积上是有差异的。

一般来说,综合完成后需要再次做仿真验证(这个也称为后仿真,之前的称为前仿真)逻辑综合工具Synopsys的Design Compiler,仿真工具选择上面的三种仿真工具均可。

IC芯片设计制造到封装全流程

IC芯片设计制造到封装全流程IC芯片的制造过程可以分为设计、制造和封装三个主要步骤。

下面将详细介绍IC芯片的设计、制造和封装全流程。

设计阶段:IC芯片的设计是整个制造过程中最核心的环节。

在设计阶段,需要进行电路设计、功能验证、电路布局和电路设计规则等工作。

1.电路设计:根据产品需求和规格要求,设计电路的功能模块和电路结构。

这包括选择合适的电路架构、设计各种电路逻辑和模拟电路等。

2.功能验证:利用电子计算机辅助设计工具对设计电路进行仿真和测试,验证设计的功能和性能是否满足需求。

3.电路布局:根据设计规则,在芯片上进行电路器件的布局。

这包括电路器件的位置、布线规则和电路器件之间的连线等。

4.电路设计规则:制定电路设计的规则和标准,确保设计的电路满足制造工艺的要求。

制造阶段:制造阶段是IC芯片制造的核心环节,包括掩膜制作、晶圆加工、电路刻蚀和电路沉积等步骤。

1.掩膜制作:利用光刻技术制作掩膜板,将电路设计图案转移到石英玻璃上。

2.晶圆加工:将掩膜板覆盖在硅晶圆上,利用光刻技术将掩膜图案转移到晶圆表面,形成电路结构。

3.电路刻蚀:通过化学刻蚀或等离子刻蚀等方法,将晶圆表面的多余材料去除,留下电路结构。

4.电路沉积:通过物理气相沉积或化学气相沉积等方法,将金属或绝缘体等材料沉积到晶圆表面,形成电路元件。

封装阶段:封装阶段是将制造好的IC芯片进行包装,以便与外部设备连接和保护芯片。

1.芯片测试:对制造好的IC芯片进行功能和性能测试,以确保芯片质量。

2.封装设计:根据IC芯片的封装要求,进行封装设计,包括封装类型、尺寸和引脚布局等。

3.封装制造:将IC芯片焊接到封装底座上,并进行引脚连接。

4.封装测试:对封装好的芯片进行测试,以确保封装质量。

5.封装装配:将封装好的芯片安装到电子设备中,完成产品的组装。

总结:IC芯片的设计制造到封装的全流程包括设计、制造和封装三个主要步骤。

在设计阶段,需要进行电路设计、功能验证、电路布局和电路设计规则等工作。

半导体制程简介

半导体制程简介半导体制程是指制造半导体器件所需的一系列工艺步骤和设备。

它是将材料转换为具有特定功能的半导体器件的过程,多数情况下是芯片制造的关键部分。

半导体制程通常分为六个主要步骤:前道工艺、IC 设计、曝光与衬底处理、薄膜沉积、刻蚀与清洗、以及后道工艺。

前道工艺是半导体制程的起始阶段。

在这个阶段,制造商会选择适合的衬底材料(通常是硅),并使用一系列的物理和化学方法准备它,以便于后续的加工。

IC 设计是将半导体器件的功能、结构和电路设计成电子文件的过程。

这些文件将被用于后续的曝光与衬底处理。

曝光与衬底处理是半导体制程的关键步骤之一。

在这个步骤中,使用光刻机将设计好的电子文件投射到光敏材料上,形成模式。

然后,通过化学方法去除暴露的材料,从而得到衬底上的所需结构。

这些步骤会多次重复,以逐渐形成多层结构。

在薄膜沉积阶段,使用化学蒸气沉积(CVD)或物理蒸镀(PVD)等方法将薄膜材料沉积到衬底上。

这些膜层将用于实现器件的不同功能,如导电层、绝缘层和隔离层等。

刻蚀与清洗是将多余的材料从衬底上去除的过程。

使用化学或物理方法,将不需要的材料刻蚀掉,并进行清洗和检查,确保器件的质量和一致性。

后道工艺是半导体制程的最后阶段。

在这个阶段中,制造商会进行结构和线路的连接,以及器件的测试和封装等。

这些步骤将半导体器件转换为实际可用的芯片。

半导体制程是一个复杂而精细的过程。

通过精确的控制和不断的优化,制造商可以获得高质量、高性能的半导体器件。

这些器件在现代技术中发挥着重要的作用,包括计算机、通信设备、消费电子产品等。

因此,半导体制程在推动科技进步和社会发展中扮演着重要的角色。

半导体制程在现代科技领域扮演着极为重要的角色。

随着信息技术的发展和人们对高性能电子设备的需求不断增长,半导体制程成为了现代社会的基石之一。

在这方面,特别值得一提的是摩尔定律。

摩尔定律是一种经验规律,它指出在相同面积上可以容纳的晶体管数量每隔大约18-24个月将翻一番,同时造价也会下降50%。

IC的生产工序流程以及其结构

IC的生产工序流程以及其结构IC(集成电路)的生产工序流程以及其结构是一个复杂且关键的过程。

本文将详细介绍IC的生产工序流程以及其结构,从设计、制造到测试的全过程。

前端工序是IC生产的设计和制造阶段。

最早的步骤是进行芯片设计。

芯片设计是一个复杂的过程,其中包括需求分析、电路架构设计、逻辑设计、电路设计和版图设计等。

设计完成后,芯片制造的下一个阶段是进行掩膜制造。

掩膜制造是通过光刻和刻蚀技术在硅片上形成芯片结构。

这一步骤产生了一个被称为“晶圆”的硅片,其中包含了成千上万个IC芯片。

中端工序是IC生产的加工和制造阶段。

首先,晶圆需要经过步骤切割成单个的芯片。

然后将这些单个芯片放置到称为支持质层的基板上。

接下来是通过包封工序对芯片进行保护。

封装对芯片进行全方位的保护,以防止损坏和外部环境的影响。

最后,在封装过程中将芯片焊接到引脚上,以便能够与外部电路进行连接。

后端工序是IC生产的测试和封装阶段。

这个阶段主要是对芯片进行测试以确保其质量和功能。

测试是通过应用电压和信号来检查芯片的性能和电气特性。

在测试完成后,将芯片进行分类和分级,然后将其进行封装,以达到保护和便于使用的目的。

封装后的芯片被称为“成品”,可以在下一步骤中被安装到终端产品中。

IC的结构是由各种器件和电路组成的。

通常,一个IC由晶体管、电阻、电容、电感和其他电子器件以及其连接和控制电路组成。

这些器件通过使用P型和N型材料来创建PN结。

集成电路的结构通常以芯片的功能和应用为基础进行设计,并根据需求进行优化。

总结起来,IC的生产工序流程涵盖了设计、制造和测试的各个环节。

前端工序包括芯片设计和掩膜制造,中端工序包括芯片加工和封装,后端工序包括测试和封装。

IC的结构由各种器件和电路组成,根据芯片的功能和应用进行设计和优化。

这些工序和结构的完美配合确保了IC的质量和性能。

半导体IC制造流程

半导体IC制造流程一、晶圆处理制程晶圆处理制程之主要工作为在硅晶圆上制作电路与电子组件(如晶体管、电容体、逻辑闸等),为上述各制程中所需技术最复杂且资金投入最多的过程,以微处理器(Microprocessor)为例,其所需处理步骤可达数百道,而其所需加工机台先进且昂贵,动辄数千万一台,其所需制造环境为为一温度、湿度与含尘量(Particle)均需控制的无尘室(Clean-Room),虽然详细的处理程序是随着产品种类与所使用的技术有关;不过其基本处理步骤通常是晶圆先经过适当的清洗(Cleaning)之后,接着进行氧化(Oxidation)及沈积,最后进行微影、蚀刻及离子植入等反复步骤,以完成晶圆上电路的加工与制作。

二、晶圆针测制程经过Wafer Fab之制程后,晶圆上即形成一格格的小格,我们称之为晶方或是晶粒(Die),在一般情形下,同一片晶圆上皆制作相同的芯片,但是也有可能在同一片晶圆上制作不同规格的产品;这些晶圆必须通过芯片允收测试,晶粒将会一一经过针测(Probe)仪器以测试其电气特性,而不合格的的晶粒将会被标上记号(Ink Dot),此程序即称之为晶圆针测制程(Wafer Probe)。

然后晶圆将依晶粒为单位分割成一粒粒独立的晶粒,接着晶粒将依其电气特性分类(Sort)并分入不同的仓(Die Bank),而不合格的晶粒将于下一个制程中丢弃。

三、IC构装制程IC构装制程(Packaging)则是利用塑料或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。

最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。

四、测试制程半导体制造最后一个制程为测试,测试制程可分成初步测试与最终测试,其主要目的除了为保证顾客所要的货无缺点外,也将依规格划分IC的等级。

ic芯片制造

ic芯片制造IC芯片,即集成电路芯片,是现代电子信息技术的核心组成部分。

它由大量的晶体管、电阻器、电容器等元件组成,通过不同的连接方式形成各种逻辑门电路,能够完成电子计算、存储、控制等功能。

IC芯片的制造过程复杂,涉及材料、工艺、设计等多个领域的知识和技术。

本文将从制造过程、关键技术和未来发展方向等方面,简要介绍IC芯片制造。

IC芯片的制造过程可以分为六个主要步骤:设计、掩膜制备、晶圆制备、芯片加工、封装测试和封装。

首先,芯片的功能和结构由设计师根据需求进行设计,然后将设计转化为一系列的掩膜图形。

掩膜制备是制造过程中的一个重要环节,通过将设计图形转移到光刻胶上,形成光刻图形。

接下来,将光刻图形转移到硅片表面,形成晶圆。

晶圆制备是制造过程中的第三个环节,需要精确控制厚度、直径等参数。

然后,利用光刻、刻蚀、沉积等工艺,完成芯片的加工。

加工过程中,晶圆上逐渐形成了电路和元器件。

封装测试是制造过程的最后一个环节,将芯片封装在塑料或金属封装体中,并进行电性能测试和可靠性测试。

最后,经过一系列的筛选和分类,将合格的芯片组装成完整的产品。

IC芯片制造中存在许多关键技术。

首先,材料技术对芯片的性能和可靠性起着重要作用。

如硅片材质的选择和制备、导电和绝缘材料的选用等。

其次,光刻技术是制造过程中的一个关键环节,通过光刻机将光刻图形转移到晶圆上。

光刻技术的精度和分辨率直接影响芯片的性能。

再次,刻蚀技术用于去除多余的材料,形成芯片的结构和元器件。

刻蚀技术的控制精度和均匀性对芯片的性能有着重要影响。

此外,沉积技术用于在芯片上形成金属线、电容器等元器件。

沉积技术的控制精度和均匀性同样十分重要。

最后,封装技术用于将芯片封装为整体产品,并进行电性能测试和可靠性测试。

封装技术的可靠性和封装材料的选择对芯片的使用寿命和性能稳定性起着关键作用。

未来,IC芯片制造将面临挑战和机遇。

随着科技的进步,芯片集成度不断提高,制造工艺将更加复杂和精细。

半导体IC制造流程

半导体IC制造流程半导体IC制造流程是一个复杂而精细的过程,涉及到多个阶段和工艺步骤。

下面是一个典型的半导体IC制造流程,包括从晶圆准备、光刻、沉积、离子注入、扩散、清洗、封装等多个步骤。

1.晶圆准备:半导体IC制造的第一步是将单晶硅材料切割成圆盘状晶圆。

晶圆通常直径为12英寸,表面经过多次抛光,以获得非常光滑和干净的表面。

2.光刻:光刻是制造半导体IC的关键步骤之一、首先,在晶圆表面上涂覆一层光刻胶。

然后,使用光刻机,在光刻胶上通过光掩膜进行曝光,将芯片的图案投影在光刻胶上。

接下来,通过化学处理将光刻胶制成图案的模板。

3.沉积:沉积是向晶圆表面加一层材料的过程,以形成IC芯片的多个层次。

常用的沉积方法有化学气相沉积(CVD)和物理气相沉积(PVD)。

CVD利用化学反应在晶圆表面上沉积一层薄膜材料,而PVD则是通过蒸发或溅射将材料沉积在晶圆表面。

4.离子注入:离子注入是将掺杂物注入晶圆中的过程,以改变晶圆材料的导电性质。

通过离子注入,可以选择性地改变半导体材料的电子输运特性。

离子注入使用精确的能量和剂量控制,以确保掺杂效果准确。

5.扩散:扩散是在掺杂完成后,通过加热晶圆使其扩散并混合掺杂物的过程。

通过扩散,掺杂物将在晶体中形成预定的浓度梯度。

这是制造晶体管中P-N结的关键步骤。

6.清洗:半导体制造过程中,晶圆表面容易受到污染。

因此,在每个制造步骤之后,都需要对晶圆进行清洗,以去除任何残留物和污染物。

常用的清洗方法包括溶液浸泡、超声波清洗和离子束清洗等。

7.封装:封装是将制造好的IC芯片封装在适当的外壳中的过程。

封装通常包括将芯片连接到引脚(通常通过焊接或压接)、封装芯片和引脚,并保护芯片免受外界环境的影响。

封装也提供了芯片与外部系统的电子连接。

以上所述是一个典型的半导体IC制造流程,仅涵盖了主要的制造步骤。

实际制造流程可能因芯片类型、工艺要求和制造工厂的不同而有所差异。

此外,半导体IC制造流程还包括质量控制、测试和分选等步骤,以确保最终产出的芯片能够满足规格要求。

集成电路的基本制造工艺

集成电路的基本制造工艺集成电路(Integrated Circuit,简称IC)是现代电子技术中的重要组成部分,它将数百万个电子元件集成在一个微小的芯片上。

IC的制造工艺是一个复杂而精密的过程,涉及到多个步骤和工艺。

下面将介绍IC的基本制造工艺。

首先是晶圆制备。

晶圆是IC的基础材料,一般使用硅单晶材料。

制备晶圆的过程包括:取得高纯度的硅单晶材料,通过化学反应降低杂质含量,将硅单晶材料熔化后拉出圆柱形,再将其切割成片状。

这些片状的硅单晶材料就是晶圆。

接下来是晶圆洗净。

在IC制造过程中,晶圆表面不能有任何的杂质,因此需要对晶圆进行洗净处理。

这一步骤中,晶圆经过一系列的化学和物理过程,将表面的尘土、油脂等污染物清除,确保晶圆表面干净。

然后是层压。

IC芯片是通过在晶圆表面上涂覆多个材料层来制造的。

层压过程中,使用光刻技术将特定图案的光掩膜映射到晶圆表面,然后用化学物质将非光刻区域的材料去除,形成所需的材料层。

在层压完成后,还需要进行增强。

增强是通过在晶圆上施加高温和高压的方式加强不同材料层之间的结合。

这样可以确保材料层之间的粘合强度,提高整个芯片的可靠性。

接下来是金属沉积。

在IC制造的过程中,需要在晶圆上电镀一层金属,用于形成电子元件的导线。

金属沉积可以通过化学气相沉积或物理气相沉积等方法来实现,将金属材料沉积在晶圆表面。

最后是切割和封装。

在芯片制造完成后,需要将晶圆切割成一个个独立的芯片。

切割可以通过机械切割或者激光切割来完成。

然后,将这些独立的芯片封装在塑料或陶瓷封装体中,以保护芯片不受环境影响。

综上所述,IC的基本制造工艺包括晶圆制备、洗净、层压、增强、金属沉积、切割和封装等步骤。

这些步骤需要高精度的设备和复杂的工艺控制,以确保制造出高质量的集成电路芯片。

IC制造工艺是现代电子工业中的核心技术之一,通过将多个电子元件集成在一个微小的芯片上,实现了电子设备的高度集成和小型化。

IC的制造过程非常复杂,需要精密的设备和高度精确的工艺控制,下面将详细介绍IC制造的相关内容。

ic的工艺流程

ic的工艺流程IC(Integrated Circuit,集成电路)是现代电子技术的重要组成部分,它由多个电子器件(如晶体管、电阻、电容等)以及互连线路组成,在一个芯片上集成了许多电子元件和电路。

IC的工艺流程是指通过一系列的加工步骤将材料转化为最终的集成电路产品的过程。

一般来说,IC的工艺流程可以分为以下几个步骤:晶圆加工、刻蚀、沉积、清洗、光刻、摸擦清理、电镀和测试。

首先是晶圆加工。

晶圆是IC的基础材料,通常由硅等半导体材料制成。

在晶圆加工过程中,首先要对晶圆进行清洗,以去除表面的污染物。

然后,使用化学气相沉积(CVD)或物理气相沉积(PVD)等技术在晶圆表面形成一层绝缘层(通常是二氧化硅)。

接下来是刻蚀。

刻蚀是将多层材料依照设计要求进行雕刻的过程。

使用光刻技术,先在绝缘层上涂覆光刻胶,然后用光刻机通过控制光刻胶的曝光和显影来形成图案。

然后,在暴露的区域进行刻蚀,去除不需要的材料。

之后是沉积。

沉积是将材料在晶圆表面生长出来的过程。

有多种方法可以进行沉积,如CVD、PVD和电化学沉积。

通过这些方法,在刻蚀后的空隙中填充金属、聚合物或其他材料,形成所需的结构。

然后是清洗。

清洗是为了去除沉积过程中产生的残留物。

常用的清洗方法包括溶液浸泡和超声波清洗。

通过清洗,可以确保晶圆表面的杂质和污染物被彻底去除,以提高IC的性能和可靠性。

紧接着是光刻。

光刻是将图案转移到晶圆上的关键步骤。

在光刻过程中,光刻机使用紫外线或电子束照射光刻胶,通过控制照射的波长和光的强度,将设计好的图案投射到晶圆上。

然后,通过显影和摸擦清理,形成所需的图案。

接下来是电镀。

电镀是在晶圆上涂覆金属层或其他材料的过程。

通过电化学反应,在特定条件下,通过电解或电化学气相沉积在晶圆上形成金属层,以形成所需的电路结构。

最后是测试。

测试是检测IC性能的过程。

通过特定的测试设备和技术,对IC芯片进行多项测试,以确保其符合设计要求和质量标准。

测试包括功能测试、可靠性测试和成品测试等。

芯片制程是什么意思

芯片制程是什么意思芯片制程是指将集成电路(芯片)的设计图纸转化为实际的物理结构的过程。

它包括了一系列的步骤和工艺,通过这些步骤和工艺,可以将集成电路上的电子元件按照设计要求在硅片上制造出来。

芯片制程可以分为几个主要步骤,首先是芯片设计,这是将电子电路的功能要求转化为芯片电路图的过程。

然后是层次布局设计,这是将电路图中的元件按照一定的规则进行布局的过程。

接下来是物理设计,这是通过设计规则检查和晶圆布局来确保芯片设计是合理并符合制造要求。

然后是掩模制作,这是将芯片的电路图转化为一系列的图形和层数,在这一步骤中,通过光刻技术将电路图案分别刻在硅片上的层中。

然后是蚀刻,这是通过把芯片放入化学溶液中,然后用化学溶液来蚀刻掉硅片上不需要的部分。

接下来是沉积,这是通过将很薄的导电或绝缘材料层覆盖在芯片上的蚀刻层上的过程。

然后是光刻,这是通过使用光刻胶来保护芯片的一部分,并把它暴露在紫外光下,形成电路图案。

然后是清洗,这是将芯片表面的脏东西清除的过程。

最后是测试和包装,芯片被测试,然后被封装,并放入集成电路封装中。

芯片制程的意义在于将设计的电子电路图转化为实际的物理结构,这是集成电路制造的核心技术之一。

它决定了芯片的性能、功耗、可靠性和成本等因素。

通过芯片制程,可以制造出更小、更快、更强大的芯片,从而满足不断增长的电子产品市场的需求。

芯片制程的发展经历了几个阶段。

最初的芯片制程是基于扩散技术的,它使用掺杂的气体将杂质元素扩散到硅片中,形成电子元件。

然后,随着光刻技术的发展,芯片制程逐渐转向了基于光刻技术的蚀刻技术。

现在,随着纳米技术的发展,芯片制程逐渐进入了纳米级别,其中包括了更加复杂的多层次金属化和多核封装技术。

芯片制程的发展对于现代社会的科技进步和经济发展具有重要的意义。

随着技术的进步和制程的不断改善,芯片的集成度不断提高,尺寸不断缩小,功耗不断降低,性能不断提升。

这使得计算机、通信、电子消费品等各个领域的产品越来越强大和智能化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Seam/void PECVD

HDP

[3] 薄膜種類 -material poly-Si Si3N4 SiO2 反應氣體 SiH4 DCS+NH3 SiH4+NH3+N2 SiH4+O2(PH3+B2H6) SiH4+O2(PH3+BCl3) SiH4+N2O(PH3+B2H6) DCS+N2O TEOS(PH3, TMP) TEOS+O2(PH3, TMP) TEOS+O3 TEOS+O3(TMP, TMB) WF6+SiH4 Cu (hfac)(tmvs), Cu (hfac)2+H2 WF6+H2 WF6+SiH4 TiCl4+NH3 TDEAT+NH3 TDMAT(+NH3) DMAH Dimer Thermal decomposition

IC 製程簡介

FAB4 DRAM Process Integration

Contents

1. 製程原理簡介 :

a. 擴散 oxidation, doping b. 薄膜 CVD, PVD c. 微影 d. 蝕刻 dry, wet etching e. 化學機械研磨 CMP

2. 製程整合簡介:

- CMOS process flow簡介

[p]

mask

[p]

將離子射進Si中

d

• 一般分成blanket或 masked implantation

x

x

• 一般亦分成blanket或 masked implantation 植入法的優勢

• doping profile 的控制 - easy

差異點

• doping profile 擴散法 - 表面濃度最高 植入法 - 因植入能量而定

Application

Vt gate Field oxide

S/D Channel stop

well

substrate

[6] 未來趨勢-Junction Depth(um)

1. 淺接面(shallow junction) --> low junction capacitance --> small later diffusion 2. Little charge damage/high throughput 機台 3. 短時間回火技術開發 --> for shallow junction

• lateral(側向) diffusion 擴散法 > 植入法

• little lateral diffusion dimension shrinkage

[4] 植入法的特性(缺點) -Channeling effect Atom back-scattering • dopant離子射入Si時, 除了會沿入射方向前進 外,亦有部份離子會被反 向散射 • dopant離子進入Si內, 因Si 為單晶結構, 朝某 個方向看去時其空間相 對鬆散, 離子穿入較深 的深度

熱氧化模 型 (Deal-Grove Model)

• 反應氣體須到達gas-oxide界面 • 反應氣體須穿過(擴散)已存在的 oxide layer • 反應氣體在Si表面起反應

Cgas Cs

oxide

Si

• substrate doping : B enhanced • wet type > dry type

[2] 方式 – 1. Sputtering(濺鍍)

-- 利用Ar離子對靶材(target)進行轟擊(bombardment), 轟出靶材表面的原子或原子團,而後吸附在晶片上以生 成薄膜

+

Al-Cu target plasma Ar+ wafer

2. Evaporation(蒸鍍)

low

high

high(1150C)

low

[5] 應用 :

thickness 30~100A 150~500A 200~500A 2000~5000A application gate oxide, tunneling capacitor dielectrics LOCOS pad-oxide field oxide

I II

WSi Cu W TiN

Method LP LP PE AP LP PE LP LP PE AP, LP AP LP LP LP LP LP LP LP LP

用途 半導体 500~700 750~850 barrier 350~400 passivation 400~480 650~750 200~400 750~850 650~750 isolation 350~500 350~500 350~500 導線 300~400 350~450 400~500 " 400~700 " " 150~300 導線 導線 barrier ARC 導線

3. 製程規格與design rule

Thermal oxidation (熱氧化) :

[1] 原理 – 在高溫氧化爐(oxidation furnace)中利用高純度的O2或水蒸氣將Si 反應 成SiO2 [2] 方式 – 乾式(dry)氧化 Si + O2 SiO2 -- 濕式(wet)氧化 Si + 2H2O SiO2 + 2H2 [3] 機台 – 水平式 -- 垂直式 [4] 特性 –

300kev [B]

800kev

• 一般而言, 質量越輕的 離子此現象越明顯 ==>> 非預期的doping profile

==> 非預期的doping profile

<111>

Depth(um)

[P]

tail

<100>

Damage

Depth(um)

• dopant離子射入Si時, 是靠與矽原子的碰撞喪 失能量後才停在預期的 深度, 而矽原子也因此 可能被撞離原來所在的 晶格位置, 此稱之

1. Pressure 2. Temperature 3. Reactant concentration 4. dopants

PVD ( physical vapor deposition) : 物理氣相沉積

[1] 原理 – 氣相反應物沉積在Si surface以成長出所需之薄膜

(並未發生化學反應 )

Trend Chart

10 line w idth 1 Xj(n) Xj(p)

0.1

0.01 0.1 1 10 100

MG bit

CVD ( chemical vapor deposition) : 化學氣相沉積

[1] 原理 – 氣相反應物在Si surface發生化學反應, 成長出所需之薄膜

( * 若化學反應未到達Si surface即發生, 此 即為particle)

溫度 ©

Remark 溫度控制結晶度 reduce H含量 doped doped doped reduce H含量 doped(TEOS) doped(TEOS) doped(BPSG)

Al

SiO2 deposition依原料分

[4] 影響沉積的參數 -SiH4 based poor step coverage dangerous TEOS based good step coverage high particle O2/O3 低溫沉積 low viscosity low shrinkage after anneal better step coverage

-- high deposition rate/ throughput

Deposition profile

Conformal LPCVD

2. SACVD ( sub-atmospheric ) CVD:50~600torr

-- flow-like deposition

flow-like SACVD

3. LPCVD ( low pressure) CVD: 0.1~10torr

Boundary layer (a) diffusion (b) absorption (c) reaction (d) diffusion

Main stream

(e)

Si surface

[2] 方式 – 依反應室(chamber)的氣壓及電磁環境 可分成: 1. APCVD (atmospheric pressure) CVD

-- good uniformity/ conformal

4. PECVD* ( plasma enhanced ) CVD: 0.1~10torr

-- low temperature

Over-hang PECVD

5. HDPCVD* ( high density plasma ) CVDt 100

1000

Doping (摻雜) : 將不純物(dopant), 如 B, P 加入Si中, 藉此改變Si type及電性

[1] 方式 – 離子植入(ion implantation)法 -- 擴散(diffusion)法 [2] 機台 – ion implantation implanter -- diffusion furnace [3] 原理 –

[6] 未來趨勢 -1. very thin, defect-free oxide film 2. 大尺寸化熱處理條件

DRAM gate/capacitor trend chart

30

Ox ide Thickne ss(nm )

25 20 15 10 5 0 1 10 capacitor gate

防止Na 污染 : Na離子 --> 電晶體電性變差 1. 氧化時添加 HCl (3~5%) 2. PSG getter layer 3. Si3N4 diffusion barrier