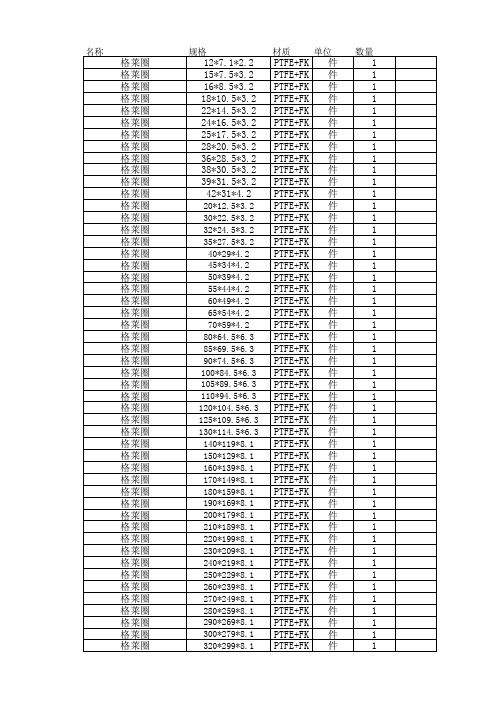

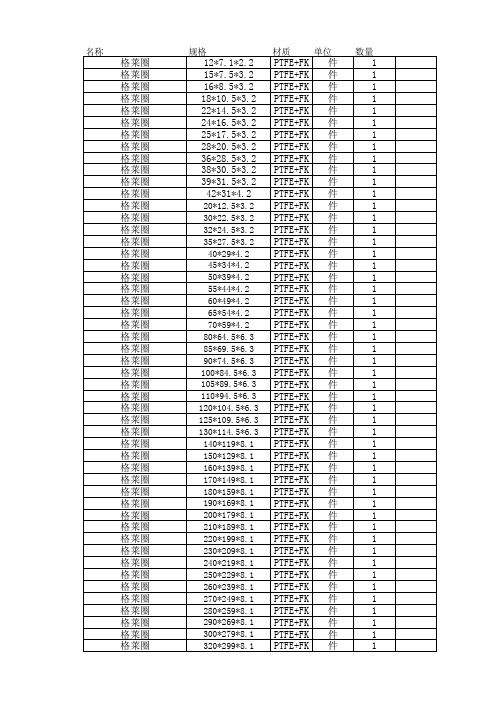

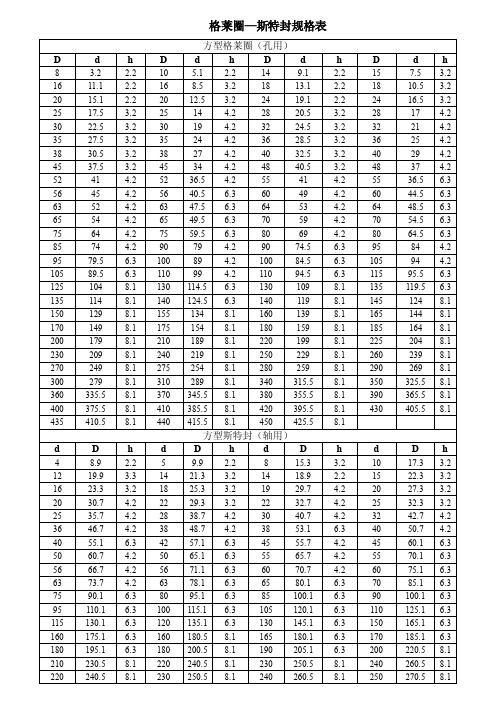

格莱圈 斯特封规表

o型圈国标 o型圈密封槽标准 o型圈槽尺寸 o型圈国家标准

o型圈国标 o型圈密封槽标准 o型圈槽尺寸 o型圈国家标准o型圈国标 o型圈密封槽标准 o型圈槽尺寸 o型圈国家标准O形圈是在沟槽中安装的、适度压缩的截面为O形(圆形)的密封圈。

可作为油、水、空气、气体等各种各样流体的密封使用。

用法有静止的与运动的两类。

2 .O形圈的正确用法2-1. 截径的选定在压缩率一定的情况下,截径大则永久变形小,使用大截径的O形圈可得到稳定的密封性。

特别在作为动密封使用时,截径大具有防止拧扭的效果。

2-2. 在高压时使用O形圈是因为材料的压缩应力而发挥功能。

另外由密封流体的压力而发挥了安全密封的效果。

因此要从原理上考虑压力的极限。

实际使用O形圈处必然产生密封介质流体的压力而保持O 形圈不致挤咬进去的功能。

因此,实际的O形圈的耐压性是由材料的机械强度(作为代表值的是:硬度)与间隙的关系所确定。

挡圈从两个方向承受压力时可在O形圈两侧同时安装挡圈。

从一个方向承受压力时则在压力的反方向一侧安装一个挡圈。

挡圈的形状有圈式、斜切口式与螺旋式 3 种。

从使用效果看,圈状的最好。

从安装方便来看,则以斜切的与螺旋形的方便。

2-3. 不同用途的使用①圆柱静密封即时按照 JIS 标准使用O形圈及沟槽尺寸,由于尺寸允差的组合而可能发生咬入沟槽内径部位的垂驰,请安装时不要发生O形圈咬入。

②平面静密封平面静密封可分为承受内压的场合与外压的场合两类。

内压用的场合,原则上以O形圈外径 D 配合,而在外压用的场合,原则上以O形圈内径d 配合。

由于挤坏率通常没有安装时的问题,可考虑为承受压力后螺栓的伸长和法兰面的变形,要比圆柱静密封要大。

在这种场合下,由于没有与壁依附,有时因压力变化而磨损或脱落,请不要使用。

在内径比较大(Φ 150 以上)而截径比较细(Φ 3 以下)时,会有图 -5 那样的O形圈飞出、夹紧与一部分O形圈被切边的情况,为防止飞出,可使用粗一些的截径。

在使用承受内压的场合, D 尺寸比较小的范围内 ( 约Φ 30 以下 ) ,有时有安装不适合的情况, D 尺寸最好稍大些( 约 0.2 ~ 0 .3mm ) 较为方便。

油缸设计规范企业标准QB

Q/HC企业标准Q/HC 001-2014油缸设计规范2014-08-25发布2014-09-01实施XX公司发布目录1 范围 ......................................................................2 规范性引用文件.............................................................3 油缸基本构成...............................................................4 油缸分类 ..................................................................5 油缸设计原则...............................................................6 油缸总体结构设计...........................................................6.1 油缸主参数确定.......................................................6.1.1 工作压力确定...................................................6.1.2 油缸缸径确定...................................................根据载荷力和油缸工作压力计算油缸缸径.............................根据油缸运行速度和油缸油液流量计算油缸缸径.......................6.1.3 油缸杆径确定...................................................根据强度要求计算油缸杆径.........................................根据速比要求计算油缸杆径.........................................6.1.4 行程、安装距确定...............................................6.2 油缸安装形式确定.....................................................6.3 油缸内部结构确定.....................................................6.3.1 活塞与活塞杆连接方式...........................................6.3.2 导向套与缸筒连接方式...........................................6.4 油缸密封系统确定.....................................................6.4.1 动密封.........................................................活塞密封方式......................................................活塞杆密封方式....................................................防尘密封方式......................................................6.4.2 静密封方式.....................................................6.5 油缸支撑系统确定.....................................................6.5.1 支撑环材料确定.................................................6.5.2 支撑环参数确定.................................................支撑环厚度确定....................................................支撑环宽度确定....................................................6.6 油缸其它装置确定.....................................................6.6.1 缓冲装置确定...................................................恒节流型缓冲装置.................................................变节流型缓冲装置..................................................浮动自调节流型缓冲装置............................................弹簧缓冲装置......................................................卸压缓冲装置......................................................6.6.2 排气装置确定...................................................6.7 油缸内部油路及其接口件确定...........................................6.7.1 油缸进出油方式确定.............................................6.7.2 油路接口件确定.................................................6.8 油缸装配总图绘制规范.................................................6.8.1 总图中包括的内容...............................................6.8.2 总图绘制规范...................................................7 油缸标准零件设计...........................................................7.1 缸筒设计.............................................................7.2 缸底设计.............................................................7.3 安装法兰设计.........................................................7.4 铰轴设计.............................................................7.5 油路接口件设计.......................................................7.6 活塞杆设计...........................................................7.6 活塞设计.............................................................7.7 导向套设计...........................................................7.8 其它小件设计.........................................................8 油缸总体设计...............................................................8.1 油缸组装.............................................................8.2 装配工程图绘制.......................................................8.3 零部件校核计算....................................................... 附录A (规范性目录)油缸主要参数优选表....................................... 附录B (规范性目录)油缸常用材料性能及规格优选表............................. 附录C (规范性目录)缸径杆径优选表........................................... 附录D (规范性目录)油缸标准零件命名规范..................................... 附录E (规范性目录)图号编制规定............................................. 附录F (规范性目录)设计用螺纹规格........................................... 附录G (规范性目录)环缝焊焊接坡口设计规范................................... 附录H (规范性目录)油缸标准零件技术要求..................................... 附录I (规范性目录)产品图样设计补充规定.....................................油缸设计规范1 范围本标准规定了油缸设计的基本构成、分类、设计原则、总体结构设计、零件设计及关键零件强度校核方法。

工程机械液压油缸密封件修理包的组成结构

工程机械液压油缸密封件修理包的组成结构一般来说,工程机械密封件修理包是由O形圈、孔封、轴封、防尘圈这些零部件组成,具体如下:1、O形圈:一般作为静密封使用,如工作压力超过20MPa,一般都需要增加聚四氟乙烯(PTFE)材料的挡圈。

2、孔封:常见的有V形圈、U形圈、格莱圈、组合密封圈等,也即:孔用V形圈、孔用格莱圈、孔用U形圈、组合密封圈:V形圈一般使用于重载液压缸,密封可靠,一般都需要成对背靠背安装,开式沟槽。

采用这种型式的密封圈其导向元件一般采用铜套。

U形圈的应用最广泛,密封可靠,很多工程油缸及水利油缸都是采用的这种密封型式。

可采用开式沟槽也可用闭式沟槽,其导向元件很多是采用导向带。

格莱圈一般用在对内泄漏要求不是太高的场合,因为这种密封圈密封滑环的材料大都采用PTFE+30%以上的铜粉,这种材料在低压下其内泄漏值较大,压力越高其密封效果越好。

伺服油缸一般都是采用这种型式的密封圈。

其导向元件绝大部分采用导向带。

组合密封圈的型式很多,很多厂家都是模仿宝色霞板公司的DAS型密封圈而设计出来的,一般应用结构尺寸紧凑的油缸。

这种密封圈带有导向元件,使用了这种密封圈之后,就可以不再增加其它导向元件。

3、轴封:常见的有V形圈、U形圈、斯特封等。

斯特封:这种密封圈应用很广泛,一般作为活塞杆密封系统中的第一道密封(即主密封),这种密封圈回油性(即泄漏过去的油在活塞杆缩回时可以带回来)很好。

(一般都需要与其它密封圈组合使用)U形圈:这种密封圈可单独使用,在系统工作压力不超过20MPa的情况下是可以单独使用的,超过20MPa单独使用的话一般都需要增加挡圈。

也可以作为副密封使用,前面采用一道斯特封,作为主密封。

V形圈:其使用情况与孔用V形圈差不多,需要采用开式沟槽,导向元件一般采用铜套。

4、防尘圈:常见的有双作用防尘圈及单作用防尘圈。

选用防尘圈主要有两点注意,一是根据轴封的选择情况进行选择,二是根据工作环境进行选择。

密封圈的设计ppt课件

12

3、密封机理

动密封的密封机理

密 封设计

1

防尘圈的设计 等高Y形圈的设计 不等高Y形圈的设计 V形圈的设计 蕾形圈、鼓形圈的设计 斯特封、格莱圈的设计

2

防尘圈的设计

防尘圈的跟部尺寸宽度S 防尘圈唇口过盈 产品高度

公称断面w 跟部断面s 过盈量

产品高度

4

5

7.5

10

3.5

4.3

6.5

8.7

0.8

1

1.25

1.5

20%

20.00%

16.67%

15.00%

8

10

14

18

3

密封的分类

Hale Waihona Puke 动密封往复密封旋转密封

迫紧密封(挤压形密封)

O形圈、鼓形圈、蕾形圈、山形圈、D形圈、组合密封

唇形密封

Y形圈、V形圈

旋转油封

有骨架、无骨架油封,有簧、无簧油封,单唇、双唇油封

机械密封

静密封

O形圈、方形圈、组合垫片、金属垫片 4

Sealing Process 密封原理

10

临界油膜厚度h0=9[

8ηv

dp/dx max

]0.5

11

静密封的密封机理

静密封是依靠封闭结合面间的间隙以实现密封作用,不需要考虑摩擦 与磨损。密封表面的泄漏是由密封圈的材料性质、配合表面的加工精 度、粗糙度和压紧程度决定的。使用橡胶和软金属等类材料,用较小 的压紧力就可以完全压紧,从而阻止流体的泄漏;对于较硬的金属垫 圈,有时使用较大的压紧力不能完全压紧,以致密封性差,但如降低 表面粗糙度,增加表面真实接触面积,用较小的压紧力也可以改善密 封性能。

油封重要学习知识

油封重要知识1.油封油封是用来封油(油是传动系统中最常有的液体物质,也泛指一般的液体物质之意)的机械元件,它将传动零件中需要润滑的零件与卖力零件隔离,不至于让润滑油渗漏。

静密封和动密封(一般来去运动)用密封件叫密封件。

油封的代表形式是 TC 油封,这是一种橡胶完整包覆的带自紧弹簧的双唇油封,一般说的油封常指这类 tc 骨架油封。

分类油封实物油封( oil seal )是一般密封件的习惯称呼,简单地说就是润滑油的密封。

油封一般分为单体型和组装型,组装型是骨架与唇口资料能够自由组合,一般用于特别油封。

从油封的密封作用、特色、构造种类、工作状态和密封机理等能够分红多种形式和不同叫法,但习惯上一般将旋转轴唇形密封圈叫油封,静密封和动密封(一般来去运动)用密封件叫密封件。

油封的代表形式是 TC油封,这是一种橡胶完整包覆的带自紧弹簧的双唇油封,一般说的油封常指这类tc 骨架油封,骨架油封表示图拜见图:骨架油封构造解析表示图2资料油封油封的常用资料有:丁腈橡胶,氟橡胶,硅橡胶,丙烯酸酯橡胶,聚氨酯,聚四氟乙烯等。

选择油封的资料时,一定考虑资料对工作介质的相容性、对工作温度范围的适应性和唇缘对旋转轴高速旋转时的跟从能力。

一般油封工作时其唇缘的温度高于工作介质温度 20~50℃,在选择油封资料时应予注意。

详情请参照 : 橡胶种类及特征。

油封的工作范围与油封使用的资料有关:资料为丁腈橡胶( NBR)时为 -40~120 ℃,亚力克橡胶( ACM)-30~180℃,氟橡胶( FPM) -25~300℃。

常用型式 ( 老标准 )结构简型式代号主要特色用途图一般用于尘埃和杂质比较少的情高、低速况下使用,耐旋转轴及普通单介质压力来去运动B<0.05MPa 的唇形密封矿物场合,最高线油及水等速度 15m/s,介质。

来去运动速度<0.1m/s 。

一般油封,带除上述 S防尘唇能够普通双型油封的防尘,耐介质使用特色压力 <0.05 FB唇形外,还可 MPa的场合,防尘。

骨架油封基础知识

会逐渐停止,往往这样的油封寿命比较长。在有效使用期限内,微量的泄漏是允许的,否则,

必须按照下述油封的常见故障原因及排除方法进行处理。

1.骨架油封不良,造成早期泄漏

序号

1 2 3

故障

唇口不良 弹簧质量不佳或失效 径向压力过小

原因分析

制造质量不佳, 刃口有毛刺或缺陷 制造质量不佳 弹簧过松,抱紧力过小

着油封。涂锂基脂的手或工具一定要干净。

8.油封要平装,不能有倾斜的现象。建议采用油压设备或套筒工具安装。压力 不要太大,速度要均匀、要慢。 9.对此次所装油封的机器,做上标记以利追踪,用心注意整个流程。 油封是精密元件,油封的安装与保养不当会影响使用性能,保管油封

要防止灰尘、生锈和变形,油封不能受阳光直接照射,更不能受挤压。安装

• A型骨架油封是装配式油封,结构相对上述三种相对复杂,

特点是承压性能更好更优异

三、骨架油封的密封原理及应用

• 骨架油封共分三部分:自紧弹簧、密封主体、加强骨架 • 骨架油封的密封原理:由于在油封与轴之间存在着油封刃口控制的油膜,此油膜具有流体润滑特性。 • 密封原理解析:骨架油封的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工 作介质的泄漏,从而实现旋转轴的密封。油封的密封能力,取决于密封面油膜的厚度,厚度过大,油

骨架油封基础知识

1.骨架油封不良,造成早期泄漏

序号 1

故障 唇口不良

2

弹簧质量不佳或失效

3

径向压力过小

原因分析 制造质量不佳, 刃口有毛刺或缺陷 制造质量不佳

弹簧过松,抱紧力过小

排除文法 去除毛刺或 更换油封 更换油封弹簧

调整油封弹簧

序号 1

故障

油封与工作介质相容性 不良,唇口软后、溶胀 或硬化、龟裂

原因分析 工作介质不适当

四、骨架油封的作用

一般就是将传动部件中需要润滑的部件与出力部件隔离,不至于让润滑油渗漏,通常用于旋转轴,是一种 旋转轴唇密封。骨架就如同混凝土构件里面的钢筋,起到加强的作用,并使油封能保持形状及张力。按骨 架型式可分为内骨架油封,外骨架油封,内外露骨架油封。骨架油封是采用优质丁腈橡胶和钢板制作而成, 质量稳定,使用寿命长。 1、防止泥沙、灰尘、水气等自外侵入轴承中; 2、限制轴承中的润滑油漏出。对油封的要求是尺寸(内径、外径和厚度)应符合规定;要求有适当的弹性,能 将轴适当地卡住,起到密封作用;要耐热、耐磨、强度好、耐介质(油或水等),使用寿命长。

2024/1/3

排除文法

根据油封材料选择适宜 的工作介质或根据工作 介质选用适宜的油封材 料

6

3.装配不良,发生泄漏

序号 故障

1

唇口有明显伤痕

原因分析

装配时,油封通过键槽或螺纹,划 伤唇口

排除方法

更换油封;重新安装时,要用 护套,以保护油封唇口

2

油封呈蝶状变形

油封安装工具不当

重新设计、制造油封安装工具

3

有封唇口拟装配方向 轴端倒角不当,光洁度过低,或装 用细砂纸打磨轴端角,涂敷油

翻转或弹簧松脱

配用劲过大,致使油封唇部翻转或 脂,小心安装

油封重要知识

油封重要知识LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】1.油封油封是用来封油(油是传动系统中最常见的液体物质,也泛指一般的液体物质之意)的机械元件,它将传动部件中需要润滑的部件与出力部件隔离,不至于让润滑油渗漏。

静密封和动密封(一般往复运动)用密封件叫密封件。

油封的代表形式是TC油封,这是一种橡胶完全包覆的带自紧弹簧的双唇油封,一般说的油封常指这种tc骨架油封。

分类油封实物油封(oil seal)是一般密封件的习惯称谓,简单地说就是润滑油的密封。

油封一般分为单体型和组装型,组装型是骨架与唇口材料可以自由组合,一般用于特殊油封。

从油封的密封作用、特点、结构类型、工作状态和密封机理等可以分成多种形式和不同叫法,但习惯上一般将旋转轴唇形密封圈叫油封,静密封和动密封(一般往复运动)用密封件叫密封件。

油封的代表形式是TC油封,这是一种橡胶完全包覆的带自紧弹簧的双唇油封,一般说的油封常指这种tc骨架油封,骨架油封示意图参见图:骨架油封结构剖析示意图2材料油封油封的常用材料有:丁腈橡胶,氟橡胶,硅橡胶,丙烯酸酯橡胶,聚氨酯,聚四氟乙烯等。

选择油封的材料时,必须考虑材料对工作介质的相容性、对工作温度范围的适应性和唇缘对旋转轴高速旋转时的跟随能力。

一般油封工作时其唇缘的温度高于工作介质温度20~50℃,在选择油封材料时应予注意。

详情请参照:橡胶种类及特性。

油封的工作范围与油封使用的材料有关:材料为丁腈橡胶(NBR)时为-40~120℃,亚力克橡胶(ACM)-30~180℃,氟橡胶(FPM)-25~300℃。

常用型式(老标准)型式结构简图代号主要特征用途普通单唇形 B 一般用于高、低速旋转轴及往复运动密封矿物油及水等介质。

普通油封,在灰尘和杂质比较少的情况下使用,耐介质压力<的场合,最高线速度15m/s,往复运动速度<s。

普通双唇形FB 除上述S型油封的使用特征外,还可防尘。

油封重要知识

型式结构简图代号主要特征用途普通单唇形B 一般用于高、低速旋转轴及往复普通油封,在灰尘和杂质比较少运动密封矿物油及水等介质。

的情况下使用,耐介质压力<0.05MPa的场合,最高线速度15m/s,往复运动速度<0.1m/s。

普通双唇形FB 除上述S型油封的使用特征外,还可防尘。

普通油封,带防尘唇可以防尘,耐介质压力<0.05MPa的场合,线重负荷特性。

线速度≤15m/s。

装配式双唇形FZ 带副唇的装配式外骨架油封,具有防尘性,安装精度高、散热快、重负荷特性。

适用于高温、高速,由尘条件下的重负荷工况,介质压力≤0.05MPa,最高线速度≤15m/s。

单向回流型右旋SR、左旋DL在唇部空气测制有带角度的斜筋,利用流体力学原理,产生单与轴的旋转方向有关,由于具有回流效应,径向力比普通油封向泵吸作用,具有回流效应。

小,减少了磨耗和生热,提高使用寿命,适用于介质压力<0.05MPa 的场合,转速≤20m/s 。

耐压型 NY唇部短、腰短粗,具有耐压作用,工作压力适用于介质压力≤3MPa 的场合,适用于高压泵的轴端油封,一般封。

至于你说的油封规格前面的字母PD 的意思是一般厂家为表示油封的用途,常常在规格前加简写字母表示,如下:W (无弹簧型)、PD (低速普通型)、PG (高速普通型)、SD (低速双口型)、DG (高速双口型)等。

油封规格的表示方法为:dxDxH (内径X 外径X 高度)单位-毫米。

种类TC 、TC3、TB 、HTC 、HTC3、HTC5、HTC9、TCL 、SCY 、SCJY 、VSB 、VSB2、HTBW 、HSC TA 、SA 、SB 、SC 、CAP4、TCN 、TCV 、DKB 、HTCL 、EC 、TBV 、TG4TC油封和FB油封的区别没有区别。

TC是新国标、日本、台湾等地的表示方法。

FB是旧国标的表示方法,结构、东西都一样。

同样,欧洲的很多标准是用AS来表示TC和FB的油封。

油封-油封规格表

油封-油封规格表油封-油封规格表主要产品:o型圈规格,o型圈标准,进口o型圈,o型圈沟槽,o型圈用途,o 型圈公差,,骨架油封规格,骨架油封价格,骨架油封材料,骨架油封尺寸标准,骨架油封型号,o型圈槽,o型圈压缩量,进口氟胶o型圈,o型圈材质,o型圈规格表,o型圈规格型号,o型圈的规格,进口o型橡胶密封圈,进口o型圈,o 型圈标准,o型硅胶密封圈,氟胶骨架油封尺寸,骨架油封材料,骨架油封生产厂家,内包骨架型油封,内包骨架型橡胶油封,tc型骨架油封,骨架油封尺寸标准氟橡胶o型圈,进口o型圈公差,进口o型圈用途,o型橡胶密封圈规格,硅橡胶o型密封圈,o型密封圈规格,液压支架密封圈,氟胶o型圈,o型密封圈的作用,0型密封圈,进口o型圈,o型密封圈的选用,o型密封圈设计,o型密封圈规格,o型橡胶密封圈,o型密封圈规格表,o型密封圈规格大全,o型密封圈规格型号,o型密封圈型号,氟胶o型密封圈,硅胶o型圈,o型密封圈,o型橡胶密封圈价格,o型橡胶密封圈厂家,骨架油封尺寸,nok骨架油封,tto骨架油封,nak骨架油封,j型无骨架油封,英制骨架油封,进口Chesterton 盘根、进口石墨盘根、进口斯特封、进口泛塞封防水圈,橡胶圈,平垫圈,密封圈,密封胶条,骨架油封,耐磨带,导向带,格莱圈规格,进口斯特进口封格莱圈,孔用格莱圈,轴用斯特封,格莱圈生产厂家,斯特封生产厂家,旋转格莱圈,斯特封密封件,骨架油封规格表,骨架油封价格表,进口骨架油封价格,,耐酸碱骨架油封规格,耐高温骨架油封,聚氨酯密封圈、U形圈、Yx圈、Y形圈、骨架油封、V形圈、进口密封条、各类垫片,还有进口油封,油封,骨架油封,气门油封,发动机油封,浮动油封,汽车油封,进口骨架油封,骨架油封规格,油封规格,油封生产,油封型号,NOK骨架油封,NOK油封,进口O型圈,进口机械密封等各行业用的标准和非标准密封产品的设计制造。

2fn0f0c3d nak油封公司。

AIG橡塑密封

AIG 液气橡塑密封密封的分类按密封元件与硬件间有无相对运动分为:静密封、动密封橡塑密封常用材料1.弹性体(橡胶材料,如:丁腈(NBR)氟胶(FKM, VITON)硅(酮)(Silicone)橡塑密封产品的市场分布密封件属于基础件的范畴,原先生产厂家归口于机械部基础司,在各行各业里得到广泛应用:冶金、电力、石化主要密封生产厂商德国弗罗伊登贝克集团(Freudenberg)1、中国代理商是北京东山机械(TSMT),其在上海、济南、沈阳设有分支机构。

宝色霞板公司(Busak+Shamban总公司设在武汉,上海、大连、广州设有分公司主要密封生产厂商Parker在上海金桥设有工厂,上海、北京、广州设有销售办公室,20年前与武汉密封件厂的合资企业武汉派克合资年限已到期。

NOK公司主要产品: 各类聚氨酯密封、橡胶密封。

客户群:工程机械、油缸、汽车工业生产厂家其他:广研所广研所转换的洪格尔孔用组合封动密封滑环导向环PTFEPTFE——橡胶配料在适用于大批量生产CNC 车削加工无最小起订量AIG常见密封圈形状典型液压缸密封系统示意图AIG液压气动密封件选型步骤1.根据原密封截面形状确定AIG替代形状2.3.拜访橡塑密封客户时推荐的基本操作流程A)生产方式柔性化具备灵活性a)实现非标生产不需模具费;b)交货期迅速快捷;B)材料进口性能优于传统的常用密封材料:如聚脂聚氨脂彻底解决了传统聚脂聚氨脂容易水解的致命问题,具有高回弹性特点且更加耐磨。

二、了解使用密封的场合信息:设备名称、功能,产地和制造商现用密封信息密封选用时必须弄清楚以下工况参数: 所要密封的介质:决定密封的材质需再次强调!AIG529A AIG529A为静密封O形圈,截面为圆形挤压型密封可达密封AIG529BAIG529B为X形圈;高压或动密封工况下有良好的抗翻转能力。

需提供尺寸:内径(d)外径(D)宽度(L)AIG529C AIG529C为方形密封圈,截面为矩形高压工况下有良好的抗翻转能力需提供尺寸:内径(d)外径(D)宽度(L)AIG530A导向支承环AIG530导向支承环,截面为矩形应用于液压缸内,起导向沟槽尺寸: D: 沟槽外径d: 沟槽内径L: 沟槽宽度玻璃纤维填充尼龙导向支撑环垂直承载比压吸胀率分层剥离现象剪切强度耐磨损25,000 PSI 1.2%25,000PSI缩醛塑料导向支撑环垂直承载比压吸胀率分层剥离现象剪切强度12500 PSI<1%无12500 PSI酚醛树脂导向支撑环垂直承载比压吸水膨胀率分层剪切强度37000 PSI>5%是12000 PSIAIG526A U形圈AIG526A是极为常见的U形密封圈,可孔、杆通用结构紧凑,密封可靠沟槽尺寸: D: 沟槽外径d: 沟槽内径L: 沟槽宽度AIG527B AIG527B U形密封圈可实现孔、杆通用结构紧凑,密封可靠可替代常见的型和YX形需提供尺寸: D: 沟槽外径d: 沟槽内径L: 沟槽宽度AIG528B AIG528B双向活塞封、结构简单应用于活塞密封,可实现双向密封需提供尺寸: D: 沟槽外径d: 沟槽内径L: 沟槽宽度526B V形圈526B V形圈是常见的组合密封圈适用于高压场合,可根据压力大小选择V形环数量沟槽尺寸: D: 沟槽外径d: 沟槽内径L: 沟槽宽度压环支撑环525D防尘圈525D防尘圈是一种常见的单唇防尘圈作用:防止外界灰尘、污染物进入密封系统,并排除沟槽尺寸: D1: 沟槽外径d: 沟槽内径L: 沟槽宽度AIG525H 525H是一种双向密封防尘圈内侧唇口具有拉杆封的作用,可实现系统内的最后密封外侧唇口具有防尘作用,防止外界的灰尘、杂质进入双唇口结构有效解决防尘圈的静密封问题沟槽尺寸:D2: 沟槽外径D1:开口直径d: 沟槽内径L: 沟槽宽度特别注意气动应用不太适用,因材料硬、压力低,建立不起系统工作压力!同轴式组合材料密封特点:各取所长,物尽其用,追求最佳效果!孔用格莱圈•沟槽尺寸:D-沟槽外径d-沟槽底径L-沟槽宽度沟槽尺寸:D-沟槽外径d-沟槽底径L-沟槽宽度杆用斯特封沟槽尺寸:D-沟槽外径d-沟槽底径L-沟槽宽度沟槽尺寸:D-沟槽外径d-沟槽底径L-沟槽宽度格莱圈、斯特封区别矩形滑环的组合圈称为格莱圈格莱圈、斯特封组成及材料组成部分:滑环、弹性密封圈滑环套在橡胶密封圈外周为孔用密封圈内周杆格莱圈、斯特封的优缺点优点:动静摩擦系数小且相近,无爬行现象、运动平稳O圈不作为动密封,不易产生扭曲损坏缺点:低摩擦系数的新型进口材料CHESTERTON800专利钢化聚醚聚胺脂CHESTERTON820高温聚醚聚胺脂A100进口聚醚聚胺脂A201进口增强四氟A100进口聚醚聚胺酯耐水解性能是普通聚酯聚胺酯的10倍耐磨损、永久压缩变形小摩擦系数仅为NBR材料的20%专利钢化工艺生产的高效复合物50℃热水中使用无水解现象具有长久的形状记忆性和耐磨性比NBR摩擦系数降低8倍CHESTERTON820高温聚醚聚胺酯采用PDI改性工艺的高效聚合物耐温、耐水性均为聚胺酯材料的顶级水准聚醚聚胺酯与聚酯聚胺酯区别白料黑料产品聚酯多元醇聚酯聚胺酯聚醚多元醇聚醚聚胺酯A201进口增强聚四氟乙烯独特的添加剂配方良好的抗冷流蠕变性能线膨胀系数小导热性好A202进口增强聚四氟乙烯——优秀密封材质选择极小的摩擦系数良好的抗冷流蠕变性能可定制的其他材料夹布丁腈橡胶NF70 NF80 NF90夹布氟橡胶VF70 VF80 VF90。

国内最好O型圈规格表天然橡胶o型圈厂家排名前十

O形圈是广泛用于各种行业和应用的机械密封件。

它们是由弹性材料制成的圆环,设计用于在两个表面之间压缩以形成密封,防止气体或液体逸出。

O形圈是许多机器和设备的重要组成部分,因为它们提供可靠、经济高效的密封解决方案。

而今天,小编则要为大家推荐一些在国内口碑还算不错的十大O型圈厂家,现在就请大家跟着小编一起来看看吧。

国内最好O型圈规格表天然橡胶o型圈厂家排名前十1、永嘉旭丽橡塑科技有限公司永嘉旭丽橡塑科技有限公司中国泵阀之乡永嘉,专业生产各种类型不同材质O型圈产品的生产厂家,产品主要用于水泵,阀门,机械液压,汽车电子,石油化工,塑料模具,医疗器械,食品,航空以及国防军工等中高端领域。

2、廣西梧州元華密封科技有限公司廣西梧州元華密封科技有限公司,地處廣西省梧州市龍圩區,總投資人民幣三千萬元,占地面積50畝,藉其優越的地理環境、豐盛的人力資源,生產橡膠製品與相關行業(如:汽車、摩托車、衛浴、農用機械、液壓空壓機械、空調、電子、食品、醫療等)配套。

公司主要從事橡膠零件及橡膠模具的設計、開發、製造,以生產密封件、O型圈及雜件為主,產品用於油路密封、氣路密封、水路密封和緩衝作用等,可根據客戶來樣來圖自行設計和製造,也根據AS568、DIN3771、JIS B2401、GB 245201、ISO3601等標準生產,並於2012年10月首次通過ISO/TS16949 2009版國際認證、於2015年通過美國UL認證。

3、太仓市明宇密封件有限公司明宇密封(太仓)成立于1995年,为中国液压气动密封件工业协会常务理事单位,江苏省高新技术企业、江苏省民营科技企业,苏州市知名产品称号。

主要从事各类液压、气动密封件以及汽车密封件的设计、研发、制造和销售,并为客户提供技术咨询、技术培训、密封件的安装方法等全方位技术服务。

公司分别于2001年通过了ISO 9001质量管理体系认证,2012年通过了IATF16949质量管理体系的认证,2022年通过了ISO14001环境体系认证;具备国家所规定颁发的O形密封圈、旋转轴唇形密封圈、往复密封圈工业生产许可证。

对于液压油缸的基本认识解读

对于液压油缸的基本认识液压油缸是将液压能转变为机械能的、做直线往复运动(摆动缸做摆动运动的液压执行元件。

它结构简单、工作可靠。

用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。

1、液压缸的工作原理液压缸一般有两个油腔,每个油腔中都通有液压油,液压缸工作依靠帕斯卡原理(静压传递原理:在密闭容器内,施加于静止液体上的压力将以等值同时传递到液体各点)。

当液压缸两腔通有不同压力的液压油时,其活塞两个受压面承受的液体压力总和(矢量和)输出一个力,这个力克服负载力使液压缸活塞杆伸出或缩回。

图一液压缸工作原理以图一为例,当液压缸左腔通高压油时,活塞左侧受压力,油腔油液通油箱,活塞右侧不受压力,则此时活塞左侧所受压力与负载相等(油压由液体压缩提供,即负载力提供压力)。

用公式表达如下式中————液压缸左腔油压;————液压缸活塞左侧受压面积;————液压缸油腔油压;————液压缸活塞右侧受压面积;F————负载力2、液压缸的常见结构液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

图二液压缸结构图上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。

3、液压缸的分类液压缸分为单作用液压缸、双作用液压缸、组合液压缸和摆动液压缸。

单作用缸又分为柱塞式液压缸、单活塞杆液压缸、双活塞杆液压缸和伸缩液压缸。

双作用液压缸分为单活塞杆液压缸、双活塞杆液压缸、伸缩液压缸。

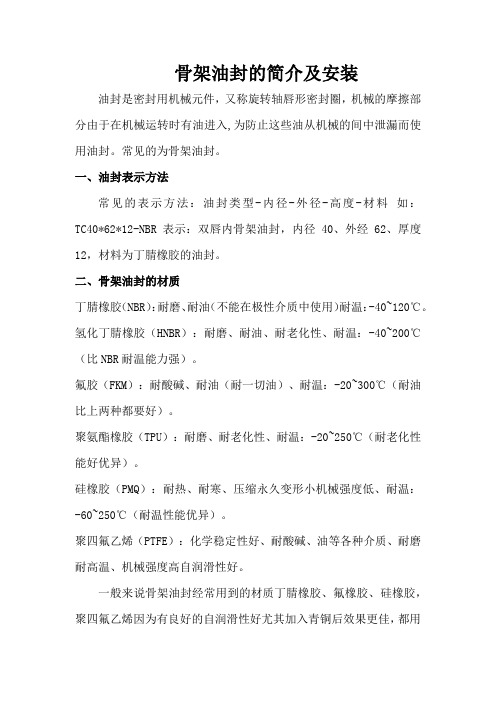

骨架油封的简介及安装

骨架油封的简介及安装油封是密封用机械元件,又称旋转轴唇形密封圈,机械的摩擦部分由于在机械运转时有油进入,为防止这些油从机械的间中泄漏而使用油封。

常见的为骨架油封。

一、油封表示方法常见的表示方法:油封类型-内径-外径-高度-材料如:TC40*62*12-NBR 表示:双唇内骨架油封,内径40、外经62、厚度12,材料为丁腈橡胶的油封。

二、骨架油封的材质丁腈橡胶(NBR):耐磨、耐油(不能在极性介质中使用)耐温:-40~120℃。

氢化丁腈橡胶(HNBR):耐磨、耐油、耐老化性、耐温:-40~200℃(比NBR耐温能力强)。

氟胶(FKM):耐酸碱、耐油(耐一切油)、耐温:-20~300℃(耐油比上两种都要好)。

聚氨酯橡胶(TPU):耐磨、耐老化性、耐温:-20~250℃(耐老化性能好优异)。

硅橡胶(PMQ):耐热、耐寒、压缩永久变形小机械强度低、耐温:-60~250℃(耐温性能优异)。

聚四氟乙烯(PTFE):化学稳定性好、耐酸碱、油等各种介质、耐磨耐高温、机械强度高自润滑性好。

一般来说骨架油封经常用到的材质丁腈橡胶、氟橡胶、硅橡胶,聚四氟乙烯因为有良好的自润滑性好尤其加入青铜后效果更佳,都用于制作挡圈、格莱圈、斯特封等。

三、区分骨架油封型号C型骨架油封为内骨架油封可分为SC型、TC型、VC型、KC型、DC型这五种,分别是单唇内骨架油封、双唇内骨架油封、单唇无簧内骨架油封、双唇无簧内骨架油封、双唇双簧内骨架油封。

G型骨架油封是外出有螺纹状,其类型和C型一样,只是在工艺上在外侧修改成有螺纹状,类似于O型圈的作用,即起到加强密封效果的作用,还能起到固定油封不松动。

B型骨架油封是骨架内侧有胶料或者骨架内外都没有胶料,没有胶料会让散热性能更好。

A型骨架油封是装配式油封,结构相对上述三种相对复杂,特点是承压性能更好更优异。

四、骨架油封的密封原理及应用•骨架油封共分三部分:自紧弹簧、密封主体、加强骨架。

•骨架油封的密封原理:由于在油封与轴之间存在着油封刃口控制的油膜,此油膜具有流体润滑特性。

常见格莱圈、斯特封规格

规格 12*7.1*2.2 15*7.5*3.2 16*8.5*3.2 18*10.5*3.2 22*14.5*3.2 24*16.5*3.2 25*17.5*3.2 28*20.5*3.2 36*28.5*3.2 38*30.5*3.2 39*31.5*3.2 42*31*4.2 20*12.5*3.2 30*22.5*3.2 32*24.5*3.2 35*27.5*3.2 40*29*4.2 45*34*4.2 50*39*4.2 55*44*4.2 60*49*4.2 65*54*4.2 70*59*4.2 80*64.5*6.3 85*69.5*6.3 90*74.5*6.3 100*84.5*6.3 105*89.5*6.3 110*94.5*6.3

120*104.5*6.3 125*109.5*6.3 130*114.5*6.3

140*119*8.1 150*129*8.1 160*139*8.1 170*149*8.1 180*159*8.1 190*169*8.1 200*179*8.1 210*189*8.1 220*199*8.1 230*209*8.1 240*219*8.1 250*229*8.1 260*239*8.1 270*249*8.1 280*259*8.1 290*269*8.1 300*279*8.1 320*299*8.1

1

230*250.5*8.1 PTFE+FK 件

1

.5*8.1 PTFE+FK 件

1

260*284*8.1 PTFE+FK 件

1

270*294*8.1 PTFE+FK 件

1

280*304*8.1 PTFE+FK 件

1

290*314*8.1 PTFE+FK 件

常见格莱圈、斯特封规格

1

50*65.1*6.3 PTFE+FK 件

1

60*75.1*6.3 PTFE+FK 件

1

70*85.1*6.3 PTFE+FK 件

1

80*95.1*6.3 PTFE+FK 件

1

90*105.1*6.3 PTFE+FK 件

1

100*115.1*6.3 PTFE+FK 件

1

110*125.1*6.3 PTFE+FK 件

200*179*8.1 PTFE+FK 件

1

115*99.5*6.3 PTFE+FK 件

1

200*179*8.1 PTFE+FK 件

1

98*90*6

PTFE+FK 件

1

65*80*6

PTFE+FK 件

1

45*62*6

PTFE+FK 件

1

200*179*8.1 PTFE+FK 件

1

200*179*8.1 PTFE+FK 件

数量 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 格莱圈 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封 斯特封

格莱圈斯特封规格表

格莱圈—斯特封规格表注:PTFE:聚四氟乙烯,耐热、耐油、耐腐蚀较好适用温度:-150℃~250℃1、液压缸有杆腔和无杆腔存有气体而产生的低速爬行,可通过反复运行液压缸达到排气的目的,必要时在管路或液压缸的两腔设置排气装置,在液压系统工作时进行排气。

2、液压缸设计间隙不当产生的低速爬行,可正确设计液压缸内部活塞和缸体、活塞杆和导向套之间的滑动配合间隙,理论上的配合间隙为H9/N或H9/f8,也有H8/f8的;根据本作者的经验,液压缸的缸径和杆径由小到大,如都按此来设计配合间隙,对于较大缸径(≥ 200mm)和杆径(≥ 140mm)的配合间隙就显得间隙过大,实际应过程中,这类液压缸的低速爬行现象较小缸径的液压缸出现的多,国外此类液压缸滑动面的配合间隙一般设计为0.05mm∽0.15mm,从实际比较的结果来看,液压缸的低速爬行问题明显改善。

因此对大缸径的液压缸建议选用这种方法。

3、液压缸内导向元件摩擦力不均匀产生的低速爬行,建议优先采用金属作为导向支撑,如QT500-7、ZQAL9-4等,如采用非金属支撑环,建议选用在油液中尺寸稳定性好的非金属支撑环,特别是热膨胀系数应小,另外对支撑环的厚度,必须严格控制尺寸公差和厚度的均匀性。

4、对于密封件材质问题引起的液压缸低速爬行,建议在工况允许的条件下,优先采用以聚四氟乙烯作为密封的组合密封圈,如常用的格莱圈、斯特封等等;如选唇口密封,建议材料优选丁晴橡胶或类似材料的密封件,其跟随性较好。

5、零部件加工精度的影响问题,在液压缸的制造过程中应严格控制缸体内壁和活塞杆表面加工精度,特别是几何精度,尤其直线度是关键,在国内加工工艺中,活塞杆表面的加工基本上是车后磨削,保证直线度问题不大,但对于缸体内壁的加工,其加工方法很多,有镗削—滚压、镗削—珩磨、直接珩磨等,但由于国内材料的基础水平较国外有差距,管材坯料直线度差,壁厚不均匀、硬度不均匀等因素,往往直接影响缸体内壁加工后的直线度,因此建议采用镗削—滚压、镗削—珩磨工艺,如直接珩磨,则必须首先提高管材坯料的直线度。