《机械优化设计》第6章约束优化方法

机械系统优化设计中的约束与优化问题

机械系统优化设计中的约束与优化问题在机械工程领域,优化设计是一项关键任务。

通过对机械系统进行优化,可以提高效率、减小能耗、延长使用寿命等。

然而,在进行机械系统的优化设计时,我们必须面对各种约束和优化问题。

首先,机械系统的约束可以分为两类:设计约束和工程约束。

设计约束包括机械系统的形状、尺寸、重量等方面的限制,以及与其他系统或部件的接口要求。

这些约束是设计者必须遵守的,因为它们直接关系到机械系统的可用性和实际应用。

另一方面,工程约束包括材料强度、制造成本、可维护性等因素。

这些约束是实际工程实施时需要考虑的,因为它们关系到机械系统的可靠性和经济效益。

在优化设计中,我们通常会面临多个冲突的目标。

例如,在减小机械系统的重量的同时,要确保其强度不下降;在提高机械系统的效率的同时,要保持其成本可控。

这就引入了多目标优化问题。

多目标优化问题需要寻找一个最佳的折中方案,将各个目标在不同约束条件下进行优化,以求达到最大化总体效益的目标。

为了解决这些优化问题,我们通常使用数学建模和优化方法。

对于约束问题,我们可以使用约束优化方法,如拉格朗日乘子法和KKT条件等。

这些方法通过引入拉格朗日乘子来将约束条件融入优化问题中,从而将原问题转化为一个无约束问题。

然后,我们可以使用一般的优化算法,如梯度下降、遗传算法等,来解决这个无约束问题。

此外,在实际的机械系统优化设计中,我们还会面临一些实际的限制。

例如,制造设备和制造工艺的限制,材料的可获得性等。

这些实际限制需要考虑在内,以确保设计方案的可行性和可实施性。

另一个重要问题是机械系统的不确定性。

在机械系统的设计过程中,我们通常会面临各种形式的不确定性,如设计参数的不确定性、负载的不确定性等。

这些不确定性会对设计结果产生影响,因此需要在优化设计中进行考虑。

一种常见的方法是使用鲁棒优化方法,通过考虑不确定性的范围和分布,寻找一个鲁棒的设计方案,以确保在不同的不确定条件下系统仍然能够正常工作。

机械优化设计习题参考答案--孙靖民-第四版第6章习题解答-1教学内容

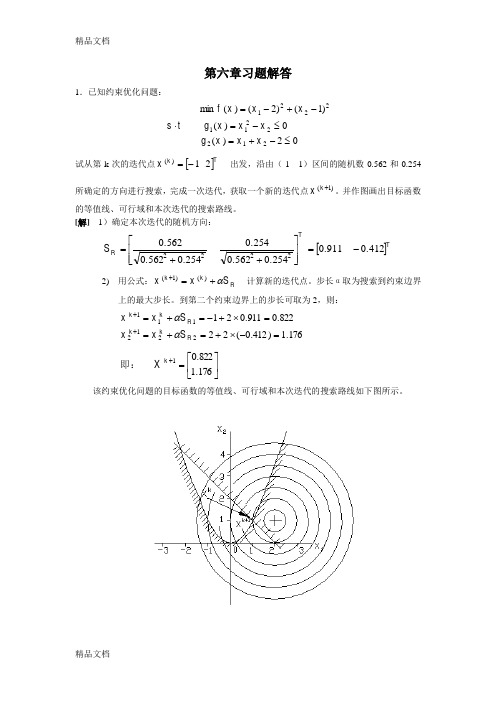

第六章习题解答1.已知约束优化问题:2)(0)()1()2()(min 21222112221≤-+=≤-=⋅-+-=x x x g x x x g ts x x x f试从第k 次的迭代点[]T k x21)(-= 出发,沿由(-1 1)区间的随机数0.562和-0.254所确定的方向进行搜索,完成一次迭代,获取一个新的迭代点)1(+k x 。

并作图画出目标函数的等值线、可行域和本次迭代的搜索路线。

[解] 1)确定本次迭代的随机方向:[]T TRS 0.4120.9110.2540.5620.2540.2540.5620.5622222-=⎥⎥⎦⎤⎢⎢⎣⎡++=2) 用公式:R k k S x xα+=+)()1( 计算新的迭代点。

步长α取为搜索到约束边界上的最大步长。

到第二个约束边界上的步长可取为2,则:176.1)412.0(22822.0911.0212212111=-⨯+=+==⨯+-=+=++R kk R k k S x x S x xαα⎥⎦⎤⎢⎣⎡=+176.1822.01k X即: 该约束优化问题的目标函数的等值线、可行域和本次迭代的搜索路线如下图所示。

2.已知约束优化问题:)(0)(025)(124)(m in 231222211221≤-=≤-=≤-+=⋅--=x x g x x g x x x g ts x x x f试以[][][]T T T x x x 33,14,12030201===为复合形的初始顶点,用复合形法进行两次迭代计算。

[解] 1)计算初始复合形顶点的目标函数值,并判断各顶点是否为可行点:[][][]935120101-=⇒==⇒=-=⇒=030302023314f x f x f x 经判断,各顶点均为可行点,其中,为最坏点。

为最好点,0203x x2)计算去掉最坏点 02x 后的复合形的中心点:⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡=⎪⎪⎭⎫ ⎝⎛⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡==∑≠=3325.221132103312i i i c x Lx3)计算反射点1R x (取反射系数3.1=α)20.693.30.551422.51.322.5)(1102001-=⎥⎦⎤⎢⎣⎡=⎪⎪⎭⎫ ⎝⎛⎥⎦⎤⎢⎣⎡-⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡=-+=R R c c R f x x x x x 值为可行点,其目标函数经判断α 4)去掉最坏点1R0301x x x x 和,,由02构成新的复合形,在新的复合形中 为最坏点为最好点,011R x x ,进行新的一轮迭代。

机械优化设计约束优化方法

(1)直接法

直接法包括:网格法、复合形法、随机试验法、 随机方向法、可变容差法和可行方向法。

(2)间接法

间接法包括:罚函数法(内点罚函数法、外点罚 函数法、混合罚函数法)、广义乘子法、广义简约梯 度法和约束变尺度法等。

直接解法通常适用于仅含不等式约束的问题,思路是

如前所述,在求解无约束问题的单纯形法中,不 需计算目标函数的梯度,而是靠选取单纯形的顶点并 比较各顶点处目标函数值的大小,来寻找下一步的探 索方向的。在用于求解约束问题的复合形法中,复合 形各顶点的选择和替换,不仅要满足目标函数值的下 降,还应当满足所有的约束条件。

基本思想:在可行域中选取K个设计点 ( n+1≤K≤2n)作为初始复合形的顶点。比较各顶点目标 函数值的大小,去掉目标函数值最大的顶点(称最坏点) ,以坏点以外其余各点的中心为映射中心,用坏点的 映射点替换该点,构成新的复合形顶点。

取次好点和好点连线的中点为X(0)。

令:X(4)= X(0)+α(X(0)-X(H))

称X(4)为映射点,记为X(R),α为映射系数,通常取 α=1.3,可根据实际情况进行缩减。

一般情况下,映射点的函数值比坏点的函数值要 小,即F(X(R))< F(X(H))。若满足可行域,则用X(R)代替 X(H)构成新的复合形。如此反复迭代直到找到最优解。

(3)计算坏点外的其余各顶点的中心点X(0)。

X0

1 K K1j1

X(j),

j

H

(4)计算映射点X(R)

X (R )X (0 )(X (0 )X (H ))

检查X(R)是否在可行域内。若X(R)为非可行点,将映 射系数减半后再按上式改变映射点,直到X(R)进入可行 域内为止。

机械结构优化设计的多条件约束方法

机械结构优化设计的多条件约束方法在工程设计中,机械结构的优化设计是一个重要的环节。

优化设计的目标是在满足各种约束条件下,使得结构的性能达到最优。

然而,由于实际工程问题的复杂性,单一的优化目标往往无法满足所有的要求。

因此,需要采用多条件约束方法来进行设计。

多条件约束方法是指在优化设计过程中,同时考虑多个设计变量和多个性能指标,以及多个约束条件。

这些指标和约束条件往往是相互矛盾的,所以需要找到一种平衡的方法来满足各种要求。

下面将介绍一些常用的多条件约束方法。

首先,多目标优化是一种常用的多条件约束方法。

多目标优化的目标是寻找一组非劣解,即不存在其他解能在所有目标函数上同时取得更好的值。

这样的解集称为帕累托前沿。

通过选择不同的非劣解,设计者可以根据优先级制定合适的设计方案。

其次,约束方法是一种常见的多条件约束方法。

约束方法的思想是将多个约束条件转化为一个综合的约束函数,并将其作为一个目标函数进行优化。

通过调整综合约束函数的权重,可以实现不同约束条件之间的平衡。

然而,这种方法存在一个问题,即如何确定综合约束函数的权重。

一种常用的方法是使用加权系数法,根据不同约束条件的重要性分配不同的权重。

另外,最优化方法也是一种常见的多条件约束方法。

最优化方法的思想是将多个目标函数和约束条件转化为一个综合的优化问题,在满足约束条件的前提下,寻找使得综合目标函数取得最优值的设计变量。

最优化方法可以采用数学规划方法进行求解,如线性规划、非线性规划等。

除了上述方法,还有一些其他的多条件约束方法。

例如,灰色关联分析方法可以通过对设计变量和性能指标之间的关联度进行评价,从而确定最优设计方案。

遗传算法是一种模拟自然界遗传过程的优化方法,通过进化的过程搜索全局最优解。

模糊综合评价方法可以将模糊数学理论引入到多条件约束问题中,通过对设计变量和性能指标进行模糊综合评价,得到最优解。

综上所述,机械结构优化设计的多条件约束方法有多种选择。

根据具体的设计需求和问题特点,可以选择适合的方法进行设计。

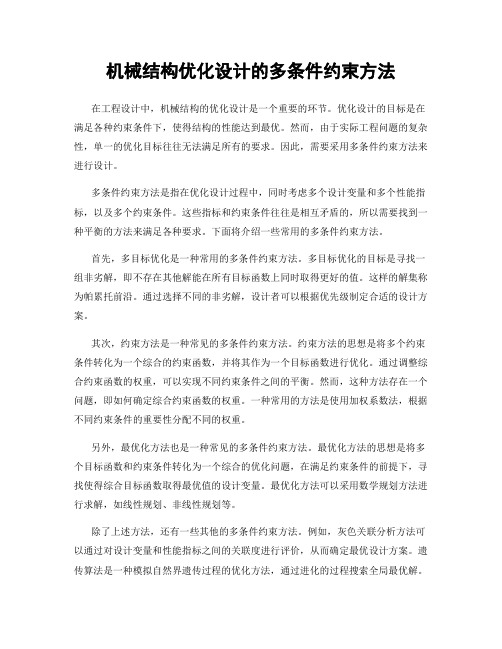

约束问题的最优化方法

1 u 1 g ( x ) u

m

其中:gu ( x) 0, u 1,2,...m

1 u 1 g ( x ) u m 1 (k ) (k ) ③ . ( x, r ) f ( x) ru u 1 g u ( x) m 1 (k ) (k ) ④ .( x, r ) f ( x) r 2 u 1 [ g ( x )] u

min . g k x s.t. x Rn gu x g k x gu x 0

0

0

u 1, 2,..., S 1 u S 1,..., m

以求得的设计点作为新初始点,继续其判断可行性,若仍有不

满足的约束,则重复上述过程,直至初始点可行。

的选择:

要求: ①

② 方法: ①

在可行域内;

不要离约束边界太近。 人工估算,需要校核可行性;

②

计算机随机产生,也需校核可行性。

§5.2 内点惩罚函数法

方法: ③ 搜索方法: 任意给出一个初始点; 判断其可行性,若违反了S个约束,求出不满足约束中的最大值: g k ( x 0 ) max{ gu x 0 } u 1,2,..., S; 应用优化方法减少违反约束:

uI

Z

I为违反约束的集合。

g u x , 当 g u x 0时, maxg u x ,0 { 0 ,当g u x 0时, x, r

(k )

{

f x r k maxg u x ,0 f x

uI

Z

Z一般取2。

k

k

(k )

H [h ( x

机械设计中的多目标多约束优化方法研究

机械设计中的多目标多约束优化方法研究引言机械设计中的优化问题一直是研究者们关注的焦点之一。

在实际应用中,我们常常面临多个相互矛盾的目标和多个约束条件。

如何找到一个满足多个目标和约束条件的最优设计方案是一项具有挑战性的任务。

本文将就机械设计中的多目标多约束优化方法进行研究和探讨。

一、传统的多目标优化方法1. 单目标优化方法的问题在传统的机械设计中,通常采用单目标优化方法来求解设计问题。

但是,这种方法只能得到一个最优解,在多目标问题中显得力不从心。

由于多个目标之间可能存在着冲突和矛盾,通过单目标优化方法很难找到一个满足所有目标的解。

因此,我们需要引入多目标优化方法来解决这个问题。

2. 多目标优化方法的发展多目标优化方法主要有三大类:加权法、约束法和演化算法。

加权法是指将多个目标函数通过加权求和的方式转化为单目标问题,再进行优化求解。

约束法是指将多个目标函数通过加权和约束的方式转化为单目标问题,再进行优化求解。

演化算法是指通过模拟自然进化过程,生成一组可能的解,然后再进行选择和进化,最终得到一组近似最优解。

二、多目标多约束优化方法的研究1. 多目标进化算法多目标进化算法是一种较为常用的方法,它主要包括非支配排序遗传算法(NSGA)、非支配排序遗传算法II(NSGA-II)、多目标粒子群优化算法(MOPSO)等。

这些算法能够有效地寻找到一组近似最优解,并提供给决策者进行选择。

例如,在机械设计中,我们可以通过一组近似最优解来选取满足多个目标的设计方案。

2. 多目标约束方法多目标约束方法是指在满足多个约束条件的前提下,寻找到一个满足多个目标的最优解。

常见的方法有加权函数法、约束法以及置换法等。

这些方法可以将多个目标函数和约束条件一起考虑,通过一系列的优化算法得到一个相对最优的设计方案。

例如,在机械设计中,我们需要考虑多个目标,如材料的强度、成本的最小化以及重量的减少,同时还需要满足制造工艺的要求等。

三、案例分析以某工程机械设计为例,我们希望设计一款满足多个目标和约束条件的挖掘机。

机械优化设计方法-

约束优化: 在可行域内对设计变量求目标函数 的极小点。 其极小点在可行域内或在可行域边界上。

第四节优化设计问题的基本解法

求解优化问题的方法:

解析法

数学模型复杂时不便求解

数值法

可以处理复杂函数及没有数学表达式 的优化设计问题

图1-11 寻求极值点的搜索过程

A TDh

钢管的临界应力 e

Fe A

2E T 2 D2

8 B2 h2

强度约束条件 x y 可以写成 1 F B2 h2 2 TDh y

稳定约束条件 x e 可以写成

1

F B2 h2 2 2E T 2 D2

TDh

,

,...

x1

x2

xn

沿d方向的方向向量

cos1

d

cos

2

...

cos

n

即

f d

x0

f

x 0 T

d

f x 0 T

cosf ,d

图2-5 梯度方向与等值面的关系

第二节 多元函数的泰勒展开

若目标函数f(x)处处存在一阶导数, 则极值点 的必要条件一阶偏导数等于零, 即

第二章 优化设计的数学基础

机械设计问题一般是非线性规划问题。

实质上是多元非线性函数的极小化问题, 因此, 机械优化设计是建立在多元函数的极值理论 基础上的。

机械优化设计问题分为:

无约束优化 无条件极值问题

约束优化

条件极值问题

第一节 多元函数的方向导数与梯度

一、方向导数

从多元函数的微分学得知,对于一个连续可

f x* 0

满足此条件仅表明该点为驻点, 不能肯定为极值 点, 即使为极值点, 也不能判断为极大点还是极 小点, 还得给出极值点的充分条件

机械优化设计第六章

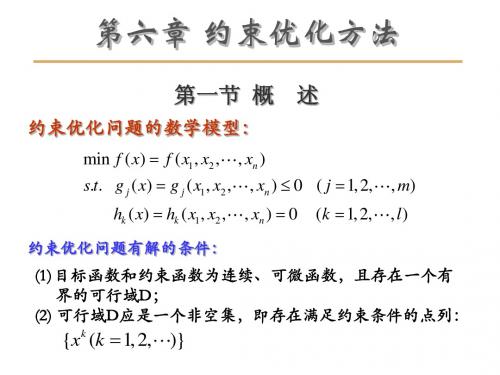

第六章 约束优化方法

第一节 概

间接解法:

基本思路: 原目标函数 加权 新的目标函数

(无约束优化问题)

述

约束函数

(约束优化问题)

第六章 约束优化方法

第一节 概

间接解法:

迭代过程:

min f ( x) f ( x1 , x2 , s.t. g j ( x) g j ( x1 , x2 , hk ( x) hk ( x1 , x2 , , xn ) , xn ) 0 ( j 1, 2, , xn ) 0 ( k 1, 2, , m) , l)

第六章 约束优化方法

第二节 随机方向法

随机方向法基本思路:

迭代公式: xk 1 xk d k (k 0,1, )

探索 :x k 1 x k d k 满足:f ( x k 1 ) f ( x k ) g j ( x k 1 ) 0( j 1, 2, , m)

述

x, 1 , 2 f x 1G hk x g j x 2 H

j 1 k 1

mቤተ መጻሕፍቲ ባይዱ

l

第六章 约束优化方法

第一节 概

间接解法:

述

第六章 约束优化方法

第一节 概

间接解法的特点:

①计算效率和数值计算的稳定性有较大提高。 ②可以有效地处理具有等式约束的约束优化问题。

(4)当同一次迭代的初始点与末点的函数值满足式 | f ( x) f ( x 0 ) | 1和步长已达到 || x x 0 || 2 时,则结束迭代计算,并取x* x, f ( x* ) f ( x)。(式中1, 2为给定的收敛精度)

随机方向法的步骤:

《机械优化设计》第6章习题解答-2资料

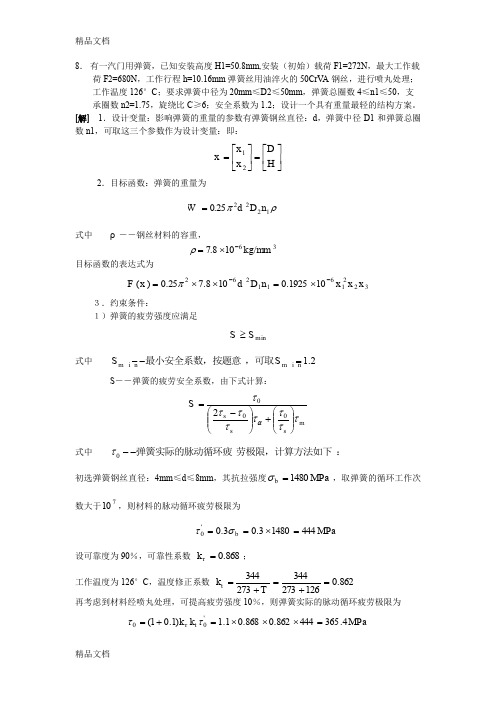

8. 有一汽门用弹簧,已知安装高度H1=50.8mm,安装(初始)载荷F1=272N ,最大工作载荷F2=680N ,工作行程h=10.16mm 弹簧丝用油淬火的50CrV A 钢丝,进行喷丸处理; 工作温度126°C ;要求弹簧中径为20mm ≤D2≤50mm ,弹簧总圈数4≤n1≤50,支 承圈数n2=1.75,旋绕比C ≥6;安全系数为1.2;设计一个具有重量最轻的结构方案。

[解] 1.设计变量:影响弹簧的重量的参数有弹簧钢丝直径:d ,弹簧中径D1和弹簧总圈数n1,可取这三个参数作为设计变量:即:⎥⎦⎤⎢⎣⎡=⎥⎦⎤⎢⎣⎡=H D x x x 212.目标函数:弹簧的重量为式中 ρ――钢丝材料的容重,目标函数的表达式为3221611262101925.0108.725.0)(x x x n D d x F --⨯=⨯⨯=π3.约束条件:1)弹簧的疲劳强度应满足min S S ≥式中 2.1m i n m i n =--S S ,可取最小安全系数,按题意S ――弹簧的疲劳安全系数,由下式计算:m s s s S ττττττττα⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛-=002式中 :劳极限,计算方法如下弹簧实际的脉动循环疲--0τ初选弹簧钢丝直径:4mm ≤d ≤8mm ,其抗拉强度MPa b 1480=σ,取弹簧的循环工作次数大于710,则材料的脉动循环疲劳极限为MPa b 44414803.03.0'0=⨯==στ设可靠度为90%,可靠性系数 868.0=r k ; 工作温度为126°C ,温度修正系数 862.0126273344273344=+=+=T k t再考虑到材料经喷丸处理,可提高疲劳强度10%,则弹簧实际的脉动循环疲劳极限为MPa k k t r 4.365444862.0868.01.1)1.01('00=⨯⨯⨯=+=ττ36/107.8mm kg -⨯=ρρπ12220.25n D d W =--s τ弹簧材料的剪切屈服极限,计算公式为MPa b s 74014805.05.0=⨯==στ--ατ弹簧的剪应力幅,计算公式为328dD F ka πτα=式中 k ――曲度系数,弹簧承受变应力时,计算公式为14.02)(6.1615.04414d D C C C k ≈+--=a F ――载荷幅,其值为N F F F a 2042/)272680(2/)(12=-=-=m τ――弹簧的平均剪应力,计算公式为328dD F k m sm πτ=式中s k ――应力修正系数,计算公式为dD C k s /615.01615.012+=+= m F ――平均载荷,其值为N F F F m 4762/)272680(2/)(12=+=+=由此,得到弹簧疲劳强度的约束条件为 计算剪应力幅ατ:86.2186.023214.023.8308)/(6.1x x d D F d D dD F ka a =⋅==ππτα328 计算平均应力幅m τ:21312246.74512.1212615.01x x x d D F Dd dD F k m m sm +=⎪⎪⎭⎫ ⎝⎛+==33288ππτ 计算弹簧的实际疲劳安全系数S :mms s s S τττττττττταα494.0506.14.365+=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛-=0002从而得到弹簧的疲劳强度约束条件为012.1)(min 1≤-=-=SS S S x g 2)根据旋绕比的要求,得到约束条件016)(21min 2≤-=-=x x C C C x g3)根据对弹簧中径的要求,得到约束条件50222≤-=-=≤-=-=1)4(0120)3(max max 242min 3x D D D g x D D D g4)根据压缩弹簧的稳定性条件,要求:c F F ≤2式中 c F ――压缩弹簧稳定性的临界载荷,可按下式计算:K H D H F C ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛--=2022085.611813.0μ 式中 K ――要求弹簧具有的刚度,按下式计算:mm N h F F K /2.4016.1027268012=-=-=0H ――弹簧的自由高度,按下式计算: 当mm K F 16.9240.26802===λ 时, 304.20)5.0(2.1)5.0(310+-=+-=x n H λμ――长度折算系数,当弹簧一端固定,一端铰支时,取 7.0=μ;则:[][]⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡+---+-=221398.1311304.20)5.0(268.320.3040.5)(13x x x x x F C于是得 01680)(25≤-=-=CC C F F F F x g5)为了保证弹簧在最大载荷作用下不发生并圈现象,要求弹簧在最大载荷2F 时的高度2H 应大于压并高度b H ,由于13112)5.0()5.0(64.4016.108.50x x d n H h H H b -=-==-=-=于是得到010123.00246.0)(131226≤--=-=x x x H H H x g b6)为了保证弹簧具有足够的刚度,要求弹簧的刚度αK 与设计要求的刚度K 的误差小于1/100,其误差值用下式计算:401.02.40)75.1(8100/)(33241---=--=x x Gx K K K αθ式中 G ――弹簧材料的剪切弹性模量,取G=80000Mpa 。

机械优化设计方法第六章 约束最优化方法

定在(-1,+1)区间的随机数取得。 有些计算机具有直接调用的功能,但有些计算机则无此 功能,需要另编程序。如可获得(0,1)区间内服从均匀 分布的随机数数列ri(i=1,2,…,n),则可通过下式 yi= ai+ ri(bi- ai) (i=1,2,…,n) 转化成在(ai,bi)区间内服从均匀分布的随机数数列。 以ai=-1,bi=1代入上式,可得(-1,+1)区间内服从 均匀分布的随机数数列 yi= 2 ri-1 由于yi在区间(-1,+1)内产生,因此所构成的随机方向单 位向量端点一定位于n维的超球面上。

现以图6-5所示二维不等式约束优化问题来作

进—步说明。

其数学模型为 min f X

X D R 2

D:g1(X)≥0 g2(X)≥0 a1≤x1≤b1 a2≤x2≤b2 其中, g1(X)≥0,g2(X)≥0可称 为隐式约束条件,而边 界约束a1≤x1≤b1, a2≤x2≤b2可称为显式约 束条件。

需要指出,这样产生的初始点X(0)=[x1(0), x2(0),…, xn(0)]T

虽能满足设计变量的边界条件,但不一定能满足所有 约束条件(如点)。 因此这样产生的初始点还须经过可行性条件的检验, 如能满足,才可作为一个可行的初始点。否则,应重 新随机选初始点,直到满足所有的约束条件。

三、随机搜索方向的产生

6-2 约束随机方向搜索法

一、基本原理

基本原理可用

图6-1所示二维 最优化问题进 行说明。

在约束可行区域D内,任意选择一个初始点X(0),以给

定的初始步长α=α0沿着随机方向S(1)取得探索点 X=X(0)+αS(1) 若该点同时符合下降性(即f(X) < f(X(0))和可行性(即 X∈D)要求,则表示X点探索成功。 并以它作为新的起始点,即X→X(0),继续按上面的迭 代公式在S(1)方向上获取新的探索成功点。 重复上述步骤,迭代点可沿S(1)方向前进,直至到达某 搜索点不能同时符合下降性和可行性要求时停止。 此时废弃该搜索点并退回到前一个搜索成功点作为S(1) 方向搜索中的最终成功点,记作X(1)。 此后,将X(1)点置为新的始点X(1)→X(0),再产生另一随 机方向S(2),以步长α重复以上过程,得到沿S(2)方向的 最终成功点X(2)。 经若干循环,点列{ X(k)( k=1,2,…) }必最后逼近约束最 优点X*。

机械优化设计课件prt6

三、复合形法的计算步骤 1.选择复合形的顶点 一般取 n+1<=K<=2n 2. 找出最好点,最坏点 3,计算除最坏点的中心点,判断其是否可行,是转4步,否重 新定义上下限值 转1 4. 反射 5.判断收敛条件

► 第四节

惩罚函数法 ► 将约束优化问题

min f ( x) s.t. gj ( x) 0 ( j 1, 2,..., m) hk ( x) 0 (k 1, 2,..., l )

一、初始复合形的形成 ► 复合形法是在可行区域内直接搜索最优点 ► 要求初始复合形在可行域内生成 ► 生成初始复合形的方法有以下几种 1.由设计者决定K个可行点,构成初始复合形; 2.由设计者选择一个可行点,其余用随机法产生

其中: x j 复合形中第j个顶点; a b 设计变量的上、下限;

直接解法原理简单,方法适用。其特点是:

► 迭代计算无论何时终止,都可以获得一个比初始点

好的设计点; ► 初始点不相同时,可能搜索到不同的局部最优解 ► 要求可行域为有界的非空集,即在可行域内存在满 足全部条件的点,且目标函数有定义。

2。间接法

将约束函数进行特殊的加权处理后,和目标函数 结合起来,构成一个新的目标函数,即将原约束优 化问题转化成一个或一系列的无约束优化问题。

2.扩张

当求得的反射点 为可行点,且目标数值下降较多,则沿 反射方向继续移动,可能找到更好的点XE XE=XR+b(XR-Xc) 若 f(XE )< f(XR ) 扩张成功, 用XE 代替XR 否则 扩张失败 放弃扩张 3。收缩 ► 如果在中心点Xc外找不到好的反射点,可以在Xc以内找更好 的新点XK XK=XH+d(XC-XH) d----收缩系数,一般取d=0.7 4.压缩 上述方法都无效,向最好的顶点靠拢, Xj=XL-0.5(XL-Xj) j=1,2,…k j不等于L

第6章多维约束优化方法

4判断终止条件:

四、特点

(1)复合形法是求解约束非线性优化问题的 一种直接方法,仅通过选取各顶点并比较各点 处函数值的大小,就可寻找下一步的探索方向 。但复合形各顶点的选择和替换,不仅要满足 目标函数值下降的要求,还应当满足所有的约 束条件。

srand(seed1); seed1+=57; seed1=seed1%10001; dum=random(101)50;

相关技巧为:以累加素数的方法保证每个随机数对应的seed均不同 ,为保证seed不超出unsigned数据类型的范围将其限制在一定范围 之内,以减去中间值的方法保证随机数为正和为负的机率相同。

• 复合形的收缩:因映射系数不断减半,各顶点的距离逐渐缩短

二、初始复合形的构成

随机产生,逐一调入可行域

三、复合形法的迭代步骤

1初始复合形。计算各顶点函数值,确定坏点、次坏点、好点 ;

2计算中心点X0,计算映射点,并检查是否在可行域内。若为 非可行点,将映射系数缩半后改变映射点,直到映射点进入 可行域内;

(1)由randomize(void)、rand(void)产生[0,32767]区间的随机整 数。该方法产生的随机数与时钟有关,适合于两个随机数相差时间 较长的情况,如集中给出随机数,则在当前计算机的运算速度下会 产生相同的随机数。因此随机方向法不能采用这种方法产生随机数 。

(2)由srand(unsigned seed)、random(int num)产生[0,num-1]区 间的随机整数(该随机数与seed的数值有关),可用于随机方向法 。方向列阵的元素不能都是大于零的,因此可由以下程序段产生[50,50]区间内的随机数:

机械优化设计第六章 约束优化的直接搜索法

由上式计算得到的(K1-1)个随机点不一定 都在可行域内,因此要设法将不可行点移到

可行域内。

整理课件

在随机产生每个随机点时,要检查其可 行性,若可行转 3);否则计算前(K-1)个可 行点所成复合形的中心(或形心)点 XF :

XF = (∑Xj) / (K-1)

然后将非可行点XK向中心点XF移动,即

整理课件

直接法通常适用于仅含不等式约束的优化 问题,当有等式约束时,该等式约束函数不 能是复杂的隐函数,而且容易实现消元过程。

• 直接法的基本思想

在m个不等式约束条件所确定的可行域

内,选择一个初始点X(0),然后决定可行搜 索方向S(0) ,且以适当的步长(0) ,沿S(0)

方向进行搜索,得到一个使目标函数值下降

的可行的新点X(1) ,即完成一次迭代,再以

新点为起点,重复上述搜索过程,满足收敛 条件后,迭代终止。

整理课件

迭代公式为一般公式:

X (k+1)=X (k) + (k) S(k) (k =0 , 1 , 2 , …)

S(k) 为可行搜索方向, (k)为步长。 可行搜索方向是指:当设计点沿该方向 作微量移动时,目标函数值将下降,且不会 超出可行域。

• 确定初始可行点 方法1)决定性方法 当问题的约束条件

比较简单,可凭判断人为地在可行域内选定 一个初始点。

方法2) 随机投点方法 当问题的约束条 件较为复杂时,靠判断选择初始可行点较困 难,这时可借助计算机中的随机数发生器, 产生随机但可行的初始整理课点件 。

设给定设计变量的上下限值为:

ai≤ xi ≤ bi (i = 1, 2, …, n) 则产生的随机点的各分量为

5)计算反射点XR XR = XC + (XC - XH)

《机械优化设计》教学大纲

《机械优化设计》教学大纲大纲说明课程代码:3335047总学时:48学时(讲课40学时,上机8学时)总学分:3课程类别:专业模块选修课适用专业:机械设计制造及其自动化专业预修要求:高等数学、线性代数、BASIC或其它适于科学计算的高级语言、工程力学、机械设计基础一、课程的性质、目的、任务:机械优化设计是在电子计算机广泛应用的基础上发展起来的一门先进技术.它是根据最优化原理和方法,以电子计算机为计算工具,寻求最优设计参数的一种现代设计方法。

该课程是为高年级设置的专业课,可供机械类或近机类专业的学生学习。

该课程的主要目的和任务在于培养学生:1)了解和基本掌握机械优化设计的基本知识2)扩大视野,并初步具有应用机械优化设计的基本理论和基本方法解决简单工程实际问题的素质。

二、课程教学的基本要求:课堂讲授:课堂讲授主要以导学式教学为主,启发引导学生的学习兴趣,通过实例及典型例题加深学生对课堂内容的理解。

实践性环节基本要求:本课程的实践性环节主要是上机编制和调试程序(8学时)1)目的和要求上机调试并通过教材上已有的或是自行编制的计算程序,达到巩固某些基本的重要算法的目的2)内容编制并调试一维收索方法、无约束优化方法、约束优化方法及机械零件设计优化计算程序,上机练习并输出计算结果。

课程考核要求:期末考试成绩占总成绩的60—70%,平时成绩占30-40%。

三、大纲的使用说明:课程总学时:课堂教学+上机时数 = 40+8大纲正文第一章绪论学时:1学时(讲课1学时)本章讲授要点:1)明确本课程的研究对象、内容、性质、任务;2)明确优化的含义、机械优化设计的内容及目的.重点:了解机械优化设计的一般过程。

难点:机械优化设计的一般步骤。

第二章优化设计概述学时:3学时(讲课3学时)本章讲授要点:通过机械设计优化问题示例,使学生了解机械优化设计的基本概念和基本术语、优化设计的数学模型、优化问题的几何描述、优化设计的基本方法。

重点:掌握可行域与非可行域、等值线(面)的概念及在优化方法中的重要意义。

机械结构优化设计中的多目标多约束优化方法研究

机械结构优化设计中的多目标多约束优化方法研究随着科技的不断进步和发展,机械结构优化设计在工程领域中扮演着越来越重要的角色。

如何通过优化设计方法实现结构的多目标多约束优化成为了研究的热点。

本文将就机械结构优化设计中的多目标多约束优化方法进行探讨。

首先,我们需要明确多目标多约束优化的概念。

传统的优化设计通常只关注单一的目标和约束条件,而在实际工程中,结构的优化往往涉及到多个目标和约束条件。

多目标优化设计需要在不同目标之间寻找一个平衡点,使得各个目标尽可能得到满足。

多约束优化设计则要求结构要满足多个约束条件,如强度、刚度、重量等。

因此,多目标多约束优化设计需要综合考虑多个因素,以达到最优设计方案。

在机械结构优化设计中,常用的多目标多约束优化方法包括遗传算法、粒子群算法、模拟退火算法等。

这些方法通过不同的策略和搜索算法,寻找最优解。

以遗传算法为例,它模拟了生物进化的过程,通过选择、交叉和变异等操作,从初始的随机种群中寻找最优解。

而粒子群算法则是模拟鸟群或鱼群的行为,在搜索空间中通过个体的位置和速度来寻找最优解。

模拟退火算法则是模拟金属退火的过程,通过温度降低的方式逐渐接近最优解。

这些方法在寻找多目标多约束优化问题上都取得了一定的成果。

除了这些传统的多目标多约束优化方法外,还有一些新兴的方法被应用在机械结构优化设计中。

例如,基于人工神经网络的优化方法、基于模糊逻辑的优化方法等。

这些方法通过模拟人类的思维和决策过程,将模糊不确定性纳入到优化模型中,能够更好地处理多目标多约束问题。

在实际应用中,机械结构优化设计中的多目标多约束问题常常具有非线性、离散和高维的特点,给优化过程带来了很大的挑战。

因此,如何选择适当的优化方法,并合理定义目标函数和约束条件,成为了研究者们关注的焦点之一。

此外,还需要考虑到计算资源和时间的限制,以及不同的设计阶段对优化设计方法的要求。

因此,机械结构优化设计中的多目标多约束优化方法研究仍然存在许多待解决的问题。

机械优化设计-约束优化方法

第 6 章 约束优化方法

6.3 复合形法

二、复合形法的搜索方法: 在可行域内生成初始复合形后,将采用不同的搜索方法来改变其形

状,使复合形逐步向约束最优点趋近。改变复合形形状的搜索方法主要有以 下几种:

★反射 ★扩张 ★收缩 ★压缩

第 6 章 约束优化方法

6.3 复合形法

二、复合形法的搜索方法-反射:

第 6 章 约束优化方法

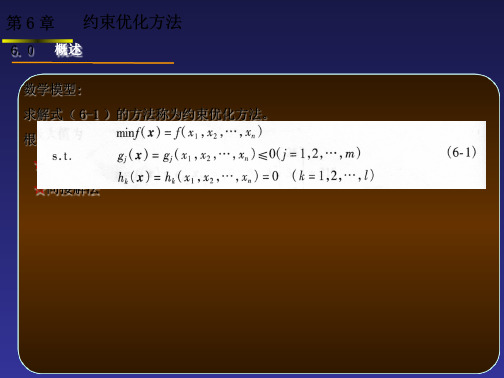

6.0 概述

数学模型: 求解式( 6-1 )的方法称为约束优化方法。 根据求解方式的不同,可分为:

☆直接解法; ☆间接解法

第 6 章 约束优化方法

6.0 概述

☆直接解法;

第 6 章 约束优化方法

6.0 概述

直接解法的特点: ☆由于整个求解过程在可行域内进行,因此,迭代计算不论何时终止,

第 6 章 约束优化方法

6.5 惩罚函数法 一、内点惩罚函数法 内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内, 序列迭代点在可行域内逐步逼近约束边界上的最优点。内点法只能用来求解 具有不等式约束的优化问题。对于只具有不等式约束的优化问题 转化后的惩罚函数形式为 由于内点法的迭代过程在可行域内进行,障碍项的作用是阻止迭代点越出可 行域。由障碍项的函数形式可知,当迭代点靠近某一约束边界时,其值趋近 于 0 ,而障碍项的值陡然增加,并趋近于无穷大,好象在可行域的边界上筑 起了一道“围墙”,使迭代点始终不能越出可行域。显然,只有当惩罚因子 为 0 时,才能求得在约束边界上的最优解。

第 6 章 约束优化方法

6.4 可行方向法 四、步长的确定

第 6 章 约束优化方法

6.4 可行方向法 四、步长的确定

第 6 章 约束优化方法

6.4 可行方向法 四、步长的确定

机械优化设计_第六章约束优化方法

X K X H XC X H

f XK f XH

则收缩成功,用收 缩点构成新的复合 形。

机械优化设计 (4)压缩

若采用上述方法均无效,可采取复合形各顶点向最 好点 X L 靠拢,即采用压缩的方法来改变复合形的形状。 压缩后的各顶点的计算公式为:

X j X L 0.5 X L X j ( j 1, 2, , k ; j L)

x, 1 , 2 f x 1G g j x 2 H hk x

j 1 k 1

m

l

新目标函数

加权因子

机械优化设计 2)间接解法的特点

①计算效率和数值计算的稳定性有较大提高; ②可以有效地处理具有约束等式约束的约束优化 问题; ③选择加权因子困难,如果选择不当,不但影响 收敛速度和计算精度,甚至会导致计算失败。

hk X hk x1, x2 , xn 0(k 1,2, l )

求解上式的方法称为约束优化方法

机械优化设计 2、求解方法 根据求解方式不同,约束优化设计问题可分为 直接解法和间接解法。 (1)直接解法:将迭代点限制在可行域内(可行 性),步步降低目标函数值(下降性),直至到达 最优点。如随机方向法、复合形法、可行方向法、 广义简约梯度法。 (2)间接解法:通过变换,将约束优化问题转化 为无约束优化问题求解。如惩罚函数法、增广乘子 法等。

g j X R 0 J 1, 2, , m f XR f XH

机械优化设计 (2)扩张

当求得的反射点为可行点,且目标函数值下降较多, 则沿反射方向继续移动,即采用扩张的方法,可能找到 更好的新点

X E X R X R XC

约束优化方法课件

s.4 当一次迭代的初始点与终点的函数值达到

和其步长达到

f( x ) f( x (0) )

f( x (0) )

ε 1

x x (0) ε 2ቤተ መጻሕፍቲ ባይዱ

时,即结束搜索过程。其最优解为: x*= x, f(x* ) =f(x )。否则转向第2步。

第22页/共24页

随机方向搜索法的特点 (1)随机方向搜索法的优点是对目标函数的性态无特殊要求,程序结构简单,使 用方便。另外,由于搜索方向是从许多方向中选择出目标函数值下降最好的方向, 再加上随机变更步长,所以收敛速度比较快。若能选取一个较好的初始点,则其迭 代次数可以减少。因此,它对于大型机械优化设计问题是一种较为有效的方法。

3.2.1 约束优化方法概述

一、约束优化问题的数学模型

minf(x) x D Rn

s.t. gi (x) 0 hj (x) 0

i 1, 2, m j 1, 2, p n

第2页/共24页

二、约束优化方法分类

(1). 直接法 直接法是在满足约束条件的可行域内直接求出问题的约束最优解,整个求解过 程在可行域内进行,因而所得的任一方案都是可行的。原理比较简单,方法比较适 用。

R=a+r(b-a)

第9页/共24页

二、初始点的选择 通常可以有两种确定方法: (1)决定性的方法 即在可行域内人为地确定一个可行的初始点。当约束条件比较简单时,这种

方法是可用的。但当约束条件比较复杂时,人为选择一个可行点就比较困难, 建议用下面的随机选择方法。

(2)随机选择方法 即利用计算机产生的伪随机数来选择一个可行的初始点x(0)。

第4页/共24页

3.2.2 约束随机方向法

基本原理

对于求解

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X(R)

● X(S)

X(H)

映射迭代公式: x(R)=x(S)+α(x(S)-x(H)) 搜 索 方 向:沿x(H)→x(S)的方向'。 步长因子(映射系数)α: α>1,建议先取1.3'。 若求得的x(R)在可行域内,且f(x(R))<f(x(H)),则以x(R)代替x(H)组 成新复合形,再进行下轮迭代'。

x j x0 a0e j

机械优化设计

§第二节 随机方向法

3)检验k个随机点是否为可行点,除去非可行点,计算 余下的可行点的目标函数值,比较其大小,选出目标 函数最小的点xL '。

4) 比较xL 和x0两点的目标函数值:

①若f(xL) <f(x0),则 取xL 和x0连线方向为可行搜索方向;

②若f(xL) ≥f(x0),则缩小步长α0 ,转步骤1)重新计算, 直至f(xL) <f(x0)为止'。

则可行搜索方向为: d x L x0

四、搜索步长的确定

步长由加速步长法确定:

τ为步长加速系数,一般取1.3

机械优化设计

五. 计算步骤 1) 选择一个可行的初始点x0; 2) 产生k个n维随机单位向量e j ( j = 1, 2, …, k);

3) 取试验步长0,计算出k个随机点x j ;

4) 在k个随机点中,找出可行的的随机点xL, 产生可行搜索 方向d= xLx0.

5) 从初始点x0出发,沿可行搜索方向d以步长进行迭代计

算,直到搜索到一个满足全部约束条件,且目标函数值

不再下降的新点x'。

6) 若收敛条件满足,停止迭代'。否则, 令x0 x转步骤2

机械优化设计

例6-1 求下列约束m优in化f问x题 的x2最优x 解

机械优化设计

第六章 约束优化方法

机械优化设计

6.1 概 述 6.2 随机方向法 6.3 复合形方法 6.4 可行方向法 6.5 惩罚函数法 6.6 增广乘子法

6.7 非线性规划问题 的线性化解法—线性 逼近法

6.8广义简约梯度法

6.9 二次规划法

6.10结构优化法简述

6.11遗传算 法简述

机械优化设计

③α0 缩小到很小仍然找不到一个xL,使 f(xL) <f(x0),则 说明x0是一个局部极小点,更换初始点转步骤1)'。

机械优化设计

❖ §第二节 随机方向法

产生可行搜索方向的条件为:

g j xL 0

f xL min f x j j 1, 2,..., k

f xL f x0

机械优化设计

§第二节 随机方向法

三.可行搜索方向的产生

从k个随机方向中, 选取一个较好的方向'。

1)在(-1,1)区间内产生伪随机数 ri j,得随机单位向量 e j

e j n i1

1 ri j

r1j r2j

1

2

...

rnj

2) 取一试验步长a0,按下式计算k个随机点

1

2

s.t. g x x2 x2 9 0

1

1

2

g x x x 1 0

2

1

2

解:用随机方向法程序,在计算机上运行, 迭代13次, 求得约束最优解:x* = [ 0.0027 3.0]T, f(x*) = 3

迭代次数 0 1 4 7 10 13

设计变量x1 -2.0

-0.0168 -0.033 -0.114 -0.077 -0.002

X(1)=X(H)

X(S) X(2)

XX(6) *

X(R)=X(4)

二维空间中映射法

比 较 单 纯 形 x(1)x(2)x(3) 的 顶 点 , f(x(1))>f(x(2))>f(x(3)), x(1)为最坏点, 称为x(H),通过映射得到新点x(R), x(R)=x(S)+a(x(S)-x(H)) 以x(R)来代替 x(H) , 组 成 新 的 单 纯 形 x(R)x(2)x(3) ' 。 其中f(x(R))<f(x(H)); a>1;称为映射 因子;

说明: 单纯形是无约束优化方法,复合形用于约束优化的方法'。 因为顶点数较多,所以比单纯形更灵活易变'。 复合形只能解决不等式约束问题'。 因为迭代过程始终在可行域内进行,运行结果可靠'。

机械优化设计

三. 迭代方法:

1. 映射法:

例 : 二 维 空 间 中 , k=4 , 复 合 形是四面体 x(1)x(2)x(3)x(4),计算 得: f(x(1))<f(x(2))<f(x(3))<f(x(4)),确 定 最 坏 点 x(H)= x(4) , 次 坏 点 x(G)=x(3),最好点x(L)=x(1)'。x(S)为 除x(H)以外,各点的几何中心'。

间接解法:内点惩罚函数法、外点惩罚函数法、混合惩罚函数法

二. 直接解法的基本思想:

机械优化设计

§第一节 概述

非凸可行域

机械优化设计

§第一节

三. 间接解法的基本思想:

概述

m

p

其中:新目标函数:(x, r1, r2 )

f

(x)

r1G[gu (x)] r2 H[hv (x)]

u1

v1

惩罚因子: r1 , r2

设计变量x1 2.0 1.117 1.024 0.717

-2.998 -3.0

目标函数值 6.0 1.196 1.025 0.730

-2.997 -3.0

机械优化设计

§第三节 复合形法

一. 单纯形法:

定义:在n维空间中,由n+1个点组

成的图形称单纯形'。

X(3)

X(5)

基本思想:以一个目标函数值较小的 新点,代替原单纯形中目标函数值最 大的顶点,组成新的单纯形,不断地 迭代,逐渐逼近最优点'。

x(S ) 1

n

x(i) ,i 1, 2, n

n 1 i1

iH

除x(H)外,其它顶

点的几ቤተ መጻሕፍቲ ባይዱ中心

机械优化设计 二. 复合形法:

定义: 在n维空间中,由 k≥n+1 个点组成的多面体称为复合形'。

基本思想: 以一个较好的新点,代替原复合形中的最坏点,组成新

的复合形,以不断的迭代,使新复合形逐渐逼近最优点'。

§第一节 概述

机械优化设计中的问题,大多数属于约束优化设计 问题,其数学模型为

min f ( x), x Rn

s.t.

g j(x) 0

j 1, 2,

,m

hk ( x) 0 k 1, 2, ,l

机械优化设计

§第一节 概述

一. 有约束问题解法分类: 直接解法:随机方向搜索法、复合形法、可行方向法

机械优化设计

§第二节 随机方向法

一. 基本思想:

x* x(1)

x(L) x(0)

机械优化设计

§第二节 随机方向法

二.初始点的选择

1)输入设计变量的下限值和上限值,即 ai xi bi

2)在区间(0,1)内产生n个伪随机数 qi

3)计算随机点x的各分量 xi ai qi (bi ai )