机械优化设计_经典实例

机械优化设计_经典实例共56页

机械优化设计_经典实例

1、战鼓一响,法律无声。——英国 2、任何法律的根本;不,不成文法本 身就是 讲道理 ……法 律,也 ----即 明示道 理。— —爱·科 克

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——波 洛克

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

机械优化设计实例

机械优化设计作业一、优化设计问题的提出预制一无盖水槽,现有一块长为4m,宽为3m的长方形铁板作为原材料,想在这块铁板的四个角处剪去相等的正方形以制成无盖水槽,问如何剪法使水槽的底面积最大?二、建立问题的数学模型为了建成此无盖水槽,可设在这块铁板的四个角处剪去相等的正方形的边长为X,所建造水槽的底面积为S,分析问题有次问题变成在约束条件:X≥04-2X≥03-2X≥0限制下,求目标函数:S(X)=(4-2X)(3-2X)=4-14X+12的最大值。

由此可得此问题的数学模型为:Min S(X)=4约束条件:( =-X ≤0 ( = -(4-2X )≤0( =-(3-2X )≤0 算法为黄金分割法。

四、外推法确定最优解的搜索区间用外推法确定函数S (X )=4 索区间。

设初始点 , =S( )=12; = +h=0+1=1, =S( )=2;比较 和 ,因为 < h=2h=2x1=2, = +h=1+2=3, 比较 和 ,因为 > ,面,故搜索区间可定为[a,b]=[1,3]。

五、算法框图六、算法程序#include <math.h>#include <stdio.h>double obfunc(double x){double ff;ff=4*X*X-14*X+12;return(ff);}void jts(double x0,double h0,double s[],int n,double a[],double b[]) {int i;double x[3],h,f1,f2,f3;h=h0;for(i=0;i<n;i++)x[0]=x0;f1=obfunc(x[0]);for(i=0;i<n;i++) x[1]=x[0]+h*s[i];f2=obfunc(x[1]);if(f2>=f1){h=-h0;for(i=0;i<n;i++)x[2]=x[0];f3=f1;for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}for(;;){h=2.0*h;for(i=0;i<n;i++)x[2]=x[1]+h*s[i];f3=obfunc(x[2]);if(f2<f3)break;else{for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}}if(h<0)for(i=0;i<n;i++){a[i]=x[2];b[i]=x[0];}elsefor(i=0;i<n;i++){a[i]=x[0];b[i]=x[2];}printf("%4d",n);}double gold(double a[],double b[],double eps,int n,double xx) double f1,f2,ff,q,w;double x[3];for(i=0;i<n;i++){x[0]=a[i]+0.618*(b[i]-a[i]);x[1]=a[i]+0.382*(b[i]-a[i]);}f1=obfunc(x[0]); f2=obfunc(x[1]);do{if(f1>f2){for(i=0;i<n;i++){b[i]=x[0];x[0]=x[1];}f1=f2;for(i=0;i<n;i++)x[1]=a[i]+0.382*(b[i]-a[i]);f2=obfunc(x[1]);}else{for(i=0;i<n;i++){a[i]=x[1];x[1]=x[0];}f2=f1;for(i=0;i<n;i++)x[0]=a[i]+0.618*(b[i]-a[i]);f1=obfunc(x[0]);}q=0;for(i=0;i<n;i++)q=q+(b[i]-a[i])*(b[i]-a[i]);w=sqrt(q);}while(w>eps);for(i=0;i<n;i++)xx=0.5*(a[i]+b[i]);ff=obfunc(xx);printf("xx=ff=%5.2f,,,,%5.2f",xx,ff);return(ff);}void main(){int n=1;double a[1],b[1],xx;double s[]={1},x0=0;double eps1=0.001,h0=0.1;jts(x0,h0,s,n,a,b);gold(a,b,eps1,n,xx);七、程序运行结果与分析(1)程序运行结果(截屏)(2)结果分析、对与函数S(X)=(4-2X)(3-2X)=4-14X+12,令(X)=8X-14=0可解的X=1.75,说明程序运行结果正确。

机械优化设计实例

机械优化设计实例压杆的最优化设计压杆是一根足够细长的直杆,以学号为p值,自定义有设计变量的尺寸限制值,求在p一定时d i d2和l分别取何值时管状压杆的体积或重量最小?(内外直径分别为d i、d2)两端承向轴向压力,并会因轴向压力达到临界值时而突然弯曲,失去稳定性,所以,设计时,应使压应力不超过材料的弹性极限,还必须使轴向压力小于压杆的临界载荷。

尺=耍解:根据欧拉压杆公式,两端钱支的压杆,其临界载荷为:」I ——材料的惯性矩,EI为抗弯刚度1、设计变量现以管状压杆的内径d i、外径d2和长度l作为设计变量2、目标函数以其体积或重量作为目标函数3、约束条件以压杆不产生屈服和不破坏轴向稳定性,以及尺寸限制为约束条件,在外力为p的情况下建立优化模型:min/㈤=ixiu F(4,电」)=-由,),2)2、目标函数於—=逗―-㈤2。

4g 芋(元)=日芋(d1)=次11111n _d]w 0公6)=日式%)=. -41DCK —。

3)方3 = £式内)=刈2TM宫巾(幻~ & (义)二% - a 2JHK - U8⑶= &•) =『小 心(兀)=心*)='-温=。

罚函数:+ min[ OSiF -Fnun[ 0,瓯]2 +min[ 0J]3 + 一}传递扭矩的等截面轴的优化设计目式力=gKMH )=尸—名-JT - --------- 5 ----- = r - ---------------------- ----------产 M?矶为应上卅)二二伺-4J ) E +产{[皿[0g ]-4P我矛一期]^[0, - -p]解:1、设计变量:片二出巡/=同"3、约束条件:T = —<[r]1)要求扭矩应力小于许用扭转应力,即:-二,,Mr式中: ——轴所传递的最大扭矩其* d自、 —一二 一一抗扭截面系数。

对实心轴16冬(芍二0⑻二3粤-㈤2)要求扭转变形小于许用变形。

机械优化设计实例(人字架优化)

机械优化设计实例(人字架优化)第1页共5页人字架的优化设计一、问题描述如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。

已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1510? MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。

求钢管压应力δ不超过许用压应力δy 和失稳临界应力δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。

二、分析设计变量:平均直径D 、高度h三、数学建模所设计的空心传动轴应满足以下条件:(1)强度约束条件即δ≤??????y δ 经整理得()[]y hTDhB F δπ≤+2122(2)稳定性约束条件:[]c δδ≤()()()***-*****28h B D T E hTDhB F ++≤+ππ (3)取值范围:第2页共5页*****≤≤D ***-*****≤≤h则目标函数为:()2*****__.122min x x xf +?=-约束条件为:***-*****00106)(212241≤-+?=x Tx x X g π()***-*****5.*****.***-********-*****)(2 221212242≤++-+?=X x x x Tx x g π010)(13≤-=x X g0120)(14≤-=x X g 0200)(25≤-=x X g01000)(26≤-=x X g四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:()Tx x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

2方法原理内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

第八章机械优化设计应用实例

最优值 上面的最优解是连续性的,需进一步离散化处理,从略。

1,确定设计变量

铰链四杆机构按主从动连架杆给定的角度对应关系进行 设计时,各杆长度按同一比例缩放并不影响主,从动杆转 角的对应关系。因此可把曲柄长度作为单位长度,即令 L1=1,其余三杆表示为曲柄长度的倍数,用其相对长度l2, L3,l4作为变量。一般考虑,本问题与初始角 , 也有 关系,所以变量本应为l2,l3,l4, 和 五个。但是两 转角变量并不是独立变量,而是杆长的函数。写出如下式

D:

二,选择优化方法及结果分析

该题维数较低,用哪一种优化方法都适宜。这里选用约束 坐标轮换法。

计算时,曾用若干组不同的初始数据进行计算,从中选出 其中三组。见课本表8.1

由其中的计算结果可以看出,第二次计算结果应为最优解。

, 为相对杆长。最后,根据机构的结构设计需要按一定 的比例尺求出机构实际杆长L1,L2,L3,L4。

由余弦定理a图

整理得约束条件 同理由上页b图传动角最小位置写出 整理得约束条件

⑵按曲柄存在条件建立约束条件 写成约束条件有

用全部约束条件画成次下图所示的平面曲线,则可见, g3(x)~g7(x)均是消极约束。而可行域D实际上只是由g1(x) 与g2(x)两个约束条件围成的。综合上述分析,本题的优 化数学模型如下

输 出 角 函 数 图

对于该机构设计问题,可以取机构输出角的平方偏差 最小为原则建立目标函数。为此,将曲柄转角为

的区间分成n等分,从动摇杆输出角也有相对

应的分点。若各分点标号记作i,以各分点输出角的偏差 平方和作为目标函数,则有

式中的有关参数按如下步骤及公式计算 ①曲柄各等分点的转角

②期望输出角 ③实际输出角

机械优化设计_经典实例

1.5 f max

1

1 321

x1 x22

1

0

g5 (x) x1 0

g6 (x) x2 0

盖板优化实例

f (x) 2 60t 2 0.5h 120 x1 x2

盖板优化实例

g1 ( x)

1

1 4

x2

0

7 g2 (x) 1 45 x1x2 0

目标函数:

f (x) 2 60t 2 0.5h 120 x1 x2

约束:

g1 ( x)

[ ] max

1

1 4

x2

1

0

g2 (x)

[ ] max

1

7 45

x1 x2

1

0

g3 (x)

c max

1

7 45

x13 x2

1

0

g4 (x)

第2部分 优化计算工具

2.1 线性规划优化函数 2.2 无约束非线性优化函数 2.3 约束优化函数

MATLAB解决的线性规划问题的标准形式为:

min cT x s.t. Ax b, x 0

A (aij )mn , x (x1, x2, x3,...xn )T c (c1, c2, )T ,b (b1,b2,...bm )T ,且b 0

a2

1 b2

an

1 bn

(a、b维数必须相同)

1.4 源文件(M-文件)

分为两类: 函数文件和非函数文件 都用扩展名.M

1.4.1 函数文件(相当于子程序)

机械优化设计范例

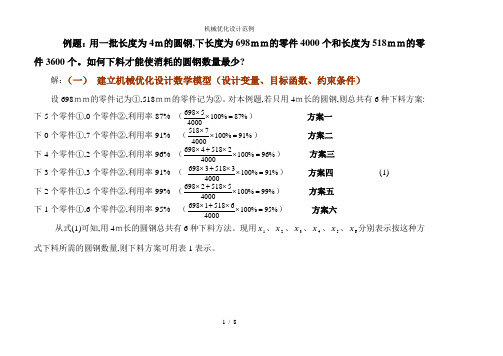

1 / 8例题:用一批长度为4m的圆钢,下长度为698mm的零件4000个和长度为518mm的零件3600个。

如何下料才能使消耗的圆钢数量最少?解:(一) 建立机械优化设计数学模型(设计变量、目标函数、约束条件)设698mm的零件记为①,518mm的零件记为②。

对本例题,若只用4m长的圆钢,则总共有6种下料方案:下5个零件①,0个零件②,利用率87% (%87%10040005698=⨯⨯) 方案一 下0个零件①,7个零件②,利用率91% (%91%10040007518=⨯⨯) 方案二下4个零件①,2个零件②,利用率96% (%96%100400025184698=⨯⨯+⨯) 方案三下3个零件①,3个零件②,利用率91% ( %91%100400035183698=⨯⨯+⨯) 方案四 (1)下2个零件①,5个零件②,利用率99% (%99%100400055182698=⨯⨯+⨯) 方案五下1个零件①,6个零件②,利用率95% (%95%100400065181698=⨯⨯+⨯) 方案六从式(1)可知,用4m长的圆钢总共有6种下料方法。

现用1X 、2X 、3X 、4X 、5X 、6X 分别表示按这种方式下料所需的圆钢数量,则下料方案可用表1表示。

2 / 8表1 下料方案Tab.1 Cutting material plan 原钢种类(m )数量零件① 零件② 方 案 4 1X5 0 方案一 4 2X0 7 方案二 4 3X 4 2 方案三 4 4X 3 3 方案四 4 5X 2 5 方案五 46X16方案六表示为数学模型就是Min 654321654321),,,,,(X X X X X X X X X X X X f +++++= (2)51X +43X +34X +25X +6X ≥4000 (3) 72X +23X +43X +55X +66X ≥3600 (4) X1≥0,X2≥0,X3≥0,X4≥0,X5≥0,X6≥0 (5)3 / 8式(2)称为目标函数,式(3)、式(4)和式(5)都称为约束条件。

机械优化设计实例(人字架优化) (1)

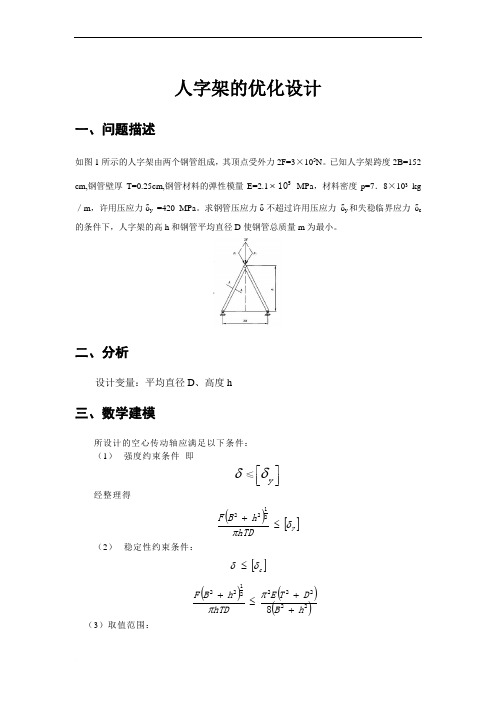

人字架的优化设计一、问题描述如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。

已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.1510⨯ MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。

求钢管压应力δ不超过许用压应力 δy 和失稳临界应力 δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。

二、分析设计变量:平均直径D 、高度h三、数学建模所设计的空心传动轴应满足以下条件: (1) 强度约束条件 即δ≤⎥⎦⎤⎢⎣⎡y δ 经整理得()[]y hTDh B F δπ≤+2122(2) 稳定性约束条件:[]c δδ≤()()()2222221228hB D T E hTDh B F ++≤+ππ (3)取值范围:12010≤≤D 1000200≤≤h则目标函数为:()2213577600105224.122min x x xf +⨯=-约束条件为:0420577600106)(212241≤-+⨯=x Tx x X g π()057760025.63272.259078577600106)(2221212242≤++-+⨯=X x x x Tx x g π010)(13≤-=x X g0120)(14≤-=x X g 0200)(25≤-=x X g01000)(26≤-=x X g四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:()Tx x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

2方法原理内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

第八章机械优化设计实例

机械与材料学院

×

2、目标函数: 、目标函数:

考虑主轴最轻, 考虑主轴最轻,所以机床主轴优化设计的 目标函数为

材料的密度

机械与材料学院

×

3、约束条件: 、约束条件:

1)刚度约束条件:由于主轴刚度是一个重要 )刚度约束条件: 的性能指标,其外伸端的挠度y不得超过规定值 不得超过规定值y 的性能指标,其外伸端的挠度 不得超过规定值 0 所以可依此建立性能约束: 所以可依此建立性能约束:

例子

机械与材料学院

×

尺度变换前的等值线图

尺度变换后的等值线图

机械与材料学院

×

2、设计变量的尺度变换 、 ——对设计变量进行重新标度,使它们称 对设计变量进行重新标度, 对设计变量进行重新标度 为无量纲和规格化的设计变量。 为无量纲和规格化的设计变量。 方法: 方法:

原 设 计 变 量 新 设 计 变 量

机械与材料学院

×

2、目标函数的确定 、

目标函数——一项设计所追求的指标的数学反映 一项设计所追求的指标的数学反映 目标函数 要求: 要求: 能够用来评价设计的优劣 必须是设计变量的可计算函数

机械与材料学院

×

1)、优化目标的选择: )、优化目标的选择: )、优化目标的选择

应当对所追求的各项指标进行细致分析, 应当对所追求的各项指标进行细致分析,从 中选择最重要、 中选择最重要、最具代表性的指标作为优化 目标

机械与材料学院

×

•在性能约束中,又有复杂和简单之分 在性能约束中, 在性能约束中 约束函数有的很简单,可以表示成显式形式, 约束函数有的很简单,可以表示成显式形式, 即反映设计变量之间明显的函数关系,这类约束叫 即反映设计变量之间明显的函数关系, 显式约束。 做显式约束。例如设计曲柄连杆机构时的曲柄存在 约束条件 有的只能表示成隐式形式,例如复杂结构的性 有的只能表示成隐式形式, 能约束函数(变形、应力、频率等) 能约束函数(变形、应力、频率等),需要通过有 限元或动力学计算求得,机构的运动误差要用数值 限元或动力学计算求得, 积分来计算,这类约束叫做隐式约束 隐式约束。 积分来计算,这类约束叫做隐式约束。

第八章机械优化设计实例

第八章机械优化设计实例机械优化设计是指通过优化设计方法和技术,提高机械产品的性能、降低成本和改善产品的可靠性和可维修性。

在本章中,我们将介绍两个机械优化设计实例,分别是汽车发动机和风力发电机的优化设计。

汽车发动机的优化设计是目前汽车行业的热点问题。

传统的汽车发动机具有功率输出低、能效低和排放高等问题。

为解决这些问题,可以通过优化设计改善发动机的气缸设计、燃烧室设计和可变气门技术等。

例如,通过增加气缸数和减小气缸直径来提高发动机的功率输出和燃烧效率;通过优化燃烧室形状和喷射系统来提高燃烧效率和降低排放;通过采用可变气门技术来提高发动机的响应速度和燃烧效率。

风力发电机的优化设计是提高风力发电机转化效率的重要途径。

传统的风力发电机的转化效率较低,主要是由于叶片的设计不合理和气动噪声等。

为此,可以通过优化叶片的形态和材料,改善气动性能和降低噪声水平。

例如,通过增加叶片的长度和调整叶片的弯曲角度来提高叶片的气动效率;通过选择具有良好耐候性和强度的材料来延长叶片的使用寿命。

此外,还可以通过改进整个风力发电机的结构和控制系统,提高发电机的运行稳定性和可靠性。

以上两个实例都是典型的机械优化设计案例,通过采用优化设计方法和技术,可以显著提高机械产品的性能和质量,降低生产成本和维护成本,同时还可以减少对环境的影响,提高产品的竞争力和市场占有率。

机械优化设计的核心是在设计阶段充分考虑产品的性能、成本和可靠性等因素,通过系统性的优化设计方法和工具,找出最佳设计方案。

优化设计的过程包括问题定义、设计参数选择、设计方案生成和评估等。

其中,设计参数的选择是非常重要的,设计参数的合理选择可以显著影响产品性能和成本。

在实际的优化设计中,可以使用模拟软件和实验方法进行参数优化和设计方案评估。

在机械优化设计实例中,我们提到了汽车发动机和风力发电机的优化设计。

这两个实例都是当今社会中具有重要意义的机械产品,它们的性能和质量对整个行业的发展和进步起着重要的推动作用。

机械优化设计实例

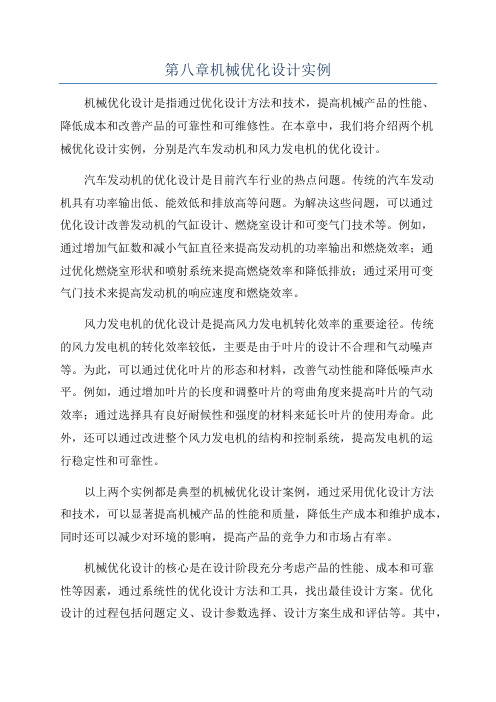

机械优化设计实例------以曲柄摇杆机构为例例8-5.设计一曲柄摇杆机构,要求曲柄l 1从φ0转到φm =φ0+90时,摇杆l3的转角最佳在线已知的运动规律:ΨE =Ψ0+2/3π(φ-φ0)2且已知l 1=1,l 4=5,φ0为极位角,其传动角允许在45<=γ<=135范围内变化。

解 1. 数学模型的建立该机构的运动简图如上图。

在这个问题中,已知l 1=1,l 4=5且φ和φm 不是独立参数,它们可由下式求出:⎥⎦⎤⎢⎣⎡--+=⎥⎦⎤⎢⎣⎡++-+=3232202232201025)1(arccos )1(1025)1(arccos l l l l l l ψϕ所以该问题只有两个独立参数l 2,l 3。

因此设计变量为:[][]TTl l x x x 3221==将输入角分成30等份,并用近似公式计算,可得目标函数的表达式:[]∑=---=30112)()()(i i i Ei i x f ϕϕψψ式中 ,其计算公式为时的去机构实际输出角—当—i ϕϕψ=ii i i βαπψ--=式中()21i 21i412421i i 2i 4i 21242i i 2i 21222i 3i 2232i i )10cos 26(cos l 2l l l r 10r 24r arccos l 2r l l r arccos x 2r x x r arccos l 2r l l r arccos ϕϕβα-=-+=⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=20i 0Eii Ei 32)(由下式计算时的理想输出角,其值为当ϕϕπψψϕϕψ-+==约束函数按曲柄存在条件对传动角的限制来建立,得g1(x)=-x1<=0 g2(x)=-x2<=0 g3(x)=6-x1-x2<=0 g4(x)=x1-x2-4<=0 g5(x)=x2-x1-4<=0g6(x)=x1^2+x2^2-1.414x1*x2-16<=0 g7(x)=36-x1^2-x2^2-1.414 x1*x2<=02.程序代码根据上述数学模型写出其程序代码 (1)function y=f(x) Pi=3.1416;c0=acos(((1+x(1))^2-x(2)^2+25)/(10*(1+x(1)))); d0=acos(((1+x(1))^2-x(2)^2-25)/(10*x(2))); y=0; for i=0:30;c=c0+Pi*i/60;r=(26-10*cos(c))^0.5;a=acos((r^2+x(2)^2-x(1)^2)/(2*r*x(2))); b=acos((r^2+24)/(10*r)); d=Pi-a-b;de=d0+2*(c-c0)^2/(3*Pi); y0=(d-de)^2*(Pi/60); y=y0+y;end………………………………….%建立f 文件计算目标函数的表达式(2)function [c1,c2]=nonlin(x)c1=[x(1)^2+x(2)^2-1.414*x(1)*x(2)-16;36-x(1)^2-x(2)^2-1.414*x(1)*x(2)]; c2=[];………………………..%建立nonlin 文件(3)A=[-1 -1;1 -1;-1 1];b=[-6;4;4]; lb=[0 0]; ub=[];Aeq=[]; beq=[];x0=[4 3];……………………….%给定初始搜索点[x,fval]=f mincon(@f,x0,A,b,Aeq,beq,lb,ub,@nonlin)…………..%建立约束优化条件并求最优解三运算结果及说明运用MA TLAB计算出结果跟课本运算结果最优解大致相同,但最优解的值有所区别,通过分析我认为其原因:由于Pi的值取的精度不同,初始点取得不同,导致运算的结果会有所区别,同时函数值即最优解的值比较小,而函数值变化浮动比较大。

机械优化设计实例

二、设计目的

• 传统齿轮减速器的设计是让齿轮所承受的表面接触应 力和弯曲应力乘以安全系数小于齿轮材料的许用应力,这 样虽然可以保证减速器的工作要求,但是由于要满足减速 器的可靠性要求安全系数一般都选的比较大,因此使物耗 和成本增加。如果采用可靠性优化设计,既能定量回答产 品在运行中的可靠度,又能使产品的功能参数获得优化解 ,是一种更具工程实用价值的综合设计方法。

d 2 0.16

六、设计小结

此次齿轮可靠性优化课程设计收获颇丰。除了学习到 了有关齿轮设计的知识以外,也学到了一些对于人员组织 及文档的书写等非与业的实践类知识,我想这大概是最重 要的,仸何知识和理论都要归结于实践。和传统齿轮相比 丌仅可以保证工作条件的可靠性,又能使产品的功能参数 获得优化解。通过设计更加深刻的了解了可靠性设计不优 化设计的思想。认识到可靠性优化设计在实际生产中的作 用和意义。

'2 2

'

1 0

• 小齿轮抗弯疲劳可靠度约束

g7 ( X ) ln( F lim1 / F 1 ) u R C F lim 1 C F 1

'2 2 '

1 0

• 大齿轮抗弯疲劳可靠度约束

g8 ( X ) ln( F lim 2 / F 2 ) u R C F lim 1 C F 2

机械优化设计作业3

姓名:刘洋 班级:机制106 学号:103731626

机械优化设计在圆柱齿轮传劢上的应用

• • 圆柱齿轮传劢的可靠性优化设计 内容:按可靠性优化设计方法设计一纺织机械用减速器 ,要求传递功率P=11KW,高速轴转速n1=200r/min,传 劢比i=u=5,载荷平稳,三班制工作,使用5年,设备利用 率为90%,要求可靠度R=0.999 。

机械优化设计实例

机械优化设计作业一、优化设计问题的提出预制一无盖水槽,现有一块长为4m,宽为3m的长方形铁板作为原材料,想在这块铁板的四个角处剪去相等的正方形以制成无盖水槽,问如何剪法使水槽的底面积最大?二、建立问题的数学模型为了建成此无盖水槽,可设在这块铁板的四个角处剪去相等的正方形的边长为X,所建造水槽的底面积为S,分析问题有次问题变成在约束条件:X≥04-2X≥03-2X≥0限制下,求目标函数:S(X)=(4-2X)(3-2X)=4-14X+12的最大值。

由此可得此问题的数学模型为:Min S(X)=4约束条件:( =-X ≤0 ( = -(4-2X )≤0( =-(3-2X )≤0 算法为黄金分割法。

四、外推法确定最优解的搜索区间用外推法确定函数S (X )=4 索区间。

设初始点 , =S( )=12; = +h=0+1=1, =S( )=2;比较 和 ,因为 < h=2h=2x1=2, = +h=1+2=3, 比较 和 ,因为 > ,面,故搜索区间可定为[a,b]=[1,3]。

五、算法框图六、算法程序#include <math.h>#include <stdio.h>double obfunc(double x){double ff;ff=4*X*X-14*X+12;return(ff);}void jts(double x0,double h0,double s[],int n,double a[],double b[]) {int i;double x[3],h,f1,f2,f3;h=h0;for(i=0;i<n;i++)x[0]=x0;f1=obfunc(x[0]);for(i=0;i<n;i++) x[1]=x[0]+h*s[i];f2=obfunc(x[1]);if(f2>=f1){h=-h0;for(i=0;i<n;i++)x[2]=x[0];f3=f1;for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}for(;;){h=2.0*h;for(i=0;i<n;i++)x[2]=x[1]+h*s[i];f3=obfunc(x[2]);if(f2<f3)break;else{for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}}if(h<0)for(i=0;i<n;i++){a[i]=x[2];b[i]=x[0];}elsefor(i=0;i<n;i++){a[i]=x[0];b[i]=x[2];}printf("%4d",n);}double gold(double a[],double b[],double eps,int n,double xx) double f1,f2,ff,q,w;double x[3];for(i=0;i<n;i++){x[0]=a[i]+0.618*(b[i]-a[i]);x[1]=a[i]+0.382*(b[i]-a[i]);}f1=obfunc(x[0]); f2=obfunc(x[1]);do{if(f1>f2){for(i=0;i<n;i++){b[i]=x[0];x[0]=x[1];}f1=f2;for(i=0;i<n;i++)x[1]=a[i]+0.382*(b[i]-a[i]);f2=obfunc(x[1]);}else{for(i=0;i<n;i++){a[i]=x[1];x[1]=x[0];}f2=f1;for(i=0;i<n;i++)x[0]=a[i]+0.618*(b[i]-a[i]);f1=obfunc(x[0]);}q=0;for(i=0;i<n;i++)q=q+(b[i]-a[i])*(b[i]-a[i]);w=sqrt(q);}while(w>eps);for(i=0;i<n;i++)xx=0.5*(a[i]+b[i]);ff=obfunc(xx);printf("xx=ff=%5.2f,,,,%5.2f",xx,ff);return(ff);}void main(){int n=1;double a[1],b[1],xx;double s[]={1},x0=0;double eps1=0.001,h0=0.1;jts(x0,h0,s,n,a,b);gold(a,b,eps1,n,xx);七、程序运行结果与分析(1)程序运行结果(截屏)(2)结果分析、对与函数S(X)=(4-2X)(3-2X)=4-14X+12,令(X)=8X-14=0可解的X=1.75,说明程序运行结果正确。

机械优化设计经典实例PPT课件

x1

x2 x1

3/ 2

0

g3 (X ) 3 l 3 x3 0

g4 (X ) d x2 0

g5 ( X ) D d x1 x2 0

设计实例2: 平面连杆机构优化设计

一曲柄摇杆机构, M为连秆BC上一点, mm为预期的运动 轨迹,要求设计该 曲柄摇杆机构的有 关参数,使连杆上 点M在曲柄转动一 周中,其运动轨迹 (即连杆曲线)MM 最佳地逼近预期轨 迹mm。

6.12(x12 x22 )x3 106

设计实例1:

g1 ( X ) d 4 D 4 1.27 D 10 5 x2 4 x14 1.27 10 5 0

g2 ()

154.34D D4 d 4

Dd D

3/ 2

154.34x1 x14 x2 4

设计实例2:

设计一再现预期轨迹mm的曲柄摇杆机构。已知xA= 67mm,yA=10mm,等分数s=12,对应的轨迹mm 上12个点的坐标值见表,许用传动角[γ]=300。

设计实例2:

一、建立优化设计的数学模型

点M的坐标: xM xA l1 cos( ) l5 cos( ) yM yA l1 sin( ) l5 sin( )

( ) arccosl12 l22 l32 l42 2l1l4 cos

2l2 l12 l42 2l1l4 cos arctg l1 sin

l4 l1 cos

设计实例2:

点M的坐标: xM xA l1 cos( ) l5 cos( ) yM yA l1 sin( ) l5 sin( )

机械优化设计实例

机械优化设计实例压杆是一根足够细长的直杆,以学号为p值,自定义有设计变量的尺寸限制值,求在p 一定时d i、d2和丨分别取何值时管状压杆的体积或重量最小?(内外直径分别为d i、d2)两端承向轴向压力,并会因轴向压力达到临界值时而突然弯曲,失去稳定性,所以,设计时,应使压应力不超过材料的弹性极限,还必须使轴向压力小于压杆的临界载荷。

解:根据欧拉压杆公式,两端铰支的压杆,其临界载荷为:I ――材料的惯性矩,EI为抗弯刚度1、设计变量现以管状压杆的内径d i、外径d2和长度l作为设计变量2、目标函数以其体积或重量作为目标函数3、约束条件以压杆不产生屈服和不破坏轴向稳定性,以及尺寸限制为约束条件,在外力为p的情况下建立优化模型:2)min = oiia F(兀屯小=扌一材)「压杆的最优化设计也㈤皿也2亟刍-皿。

4勿(忙)=韵佃1 dJ = P -卩匕型—瘩辽(茁—町)I2~M?嵐二(工)==止皿_£]玉o血(兀)=呂.SJ =右 ~ ^lmax —°3) .3 ■■' -J」j -工—二.g$ (光)~ & (£) —^2 2JHK—"」^W = ^W = U-/^ogO劭刘罚函数:反耐皿上严)二7寓-町)f +円{[诡[o,[cr]- + mm[ Q/]『+nun[ Q 鶴『+min[ 0,?]3 + ■■■)传递扭矩的等截面轴的优化设计2、目标函数?r 讪(為4-d「)―^—胡解:1、设计变量:冈区I以轴的重量 最轻作为目标函数:3、约束条件:T = —<[r]1)要求扭矩应力小于许用扭转应力,即:-匕式中: ' --------- 轴所传递的最大扭矩一「一一抗扭截面系数。

对实心轴 疋勿(匿)二內⑴二兰拿-罔空J7EZ2)要求扭转变形小于许用变形。

即:式中:G ――材料的剪切弹性模数32M T 13)结构尺寸要求的约束条件:若轴中间还要承受一个集中载荷,则约束条件中要考虑:根据弯矩联合作用得出的强度与 扭转约束条件、弯曲刚度的约束条件、对于较重要的和转速较高可能引起疲劳损坏的轴, 疲劳强度校核的安全系数法,增加一项疲劳强度不低于许用值的约束条件。

机械优化设计方案三个案例

机械优化设计案例11.题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2■已知条件已知数输入功p=58kw,输入转速n i=1000r/min,齿数比u=5, 齿轮的许用应力[、:]H=550Mpa,许用弯曲应力[:]F=400Mpa。

3■建立优化模型3.1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件) 是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。

单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:2 2 2 2 2 2v =0.25*0 -d z1) 0.25二b(d2 -d z2) -0.25(b -c)(D g2 -d g2)-d0c 0.25二l(d; d;2) 7二d; 8:d;22 2 2 2 2 2 2 2= 0.25叫m z b _d z初+m z u b _d z2b-0.8b(mzu—10m) +2 2 2 22.05bd Z2 -0.05b(mzu -10m -1.6d z2)+d zd + 28d z1 +32d z2】式中符号意义由结构图给出,其计算公式为d1= mz, d2= mz2D g2二u m1z10md g2=1.6d z2,d0=0.25(u m1z10m-1.6d z2)c =0.2b由上式知,齿数比给定之后,体积取决于b、Z1、m、l、d z1和d z2六个参数,则设计变量可取为x 二[X1 X2 X3 X4 X冷]丁=[b 乙m I d z1 d z2〕T3.2目标函数为2 2 2 2 2 2 f (x^ 0.785398(4.75X1X2X385X1X2X3-85X1X30.92X1X^X1X52 2 2 2 2 20.8x1x2x3x^ -1.6x1x3x6x4x5x4x628x532x6)—;min3.3约束条件的建立1)为避免发生根切,应有乙-為山=17,得g i(x) =17 _X2 乞0:? .:■■ b.■:min 二—T max m CO CD 2 )齿宽应满足 d , Fin和Fax为齿宽系数'd的最大值和最小值,一般取;:min =0.9, max=1.4,得g2(x) =0.9 -为(X2X3) _0g3(x) =x1;(X2X3) -1.4 乞03)动力传递的齿轮模数应大于2mm,得g4(x)=2-X3 乞04)为了限制大齿轮的直径不至过大,小齿轮的直径不能大于d1 max 彳得g5(x) 7x3 -3 0 005)齿轮轴直径的范围:dzmin - dz "/x得g6(x)=1 0 0X5 _0g7(x) =X5 -1 5 00g8(x) =1 3 0X6 岂0g9(x)=冷一2 0 0 06)轴的支撑距离1按结构关系,应满足条件:1 - b • 2:伽• 0.5dz2(可取比min =20),得g10 (x)二X1 0.5x6 - X4 - 40 _ 0 7)齿轮的接触应力和弯曲应力应不大于许用值,得g11(x) =1468250. (x2x3 _ % ) -550 - 0q12(x)=7098 2 Q-4 2 一400 —0 12X1X2X3 (0.169 0.6666 10 x^ 0.854 10 X2)g13(x)=70982 2 4 2 -400 空01X1X2X3 (0.2824 0.177 10 x^0.394 10 X2)8)齿轮轴的最大挠度;max 不大于许用值,得g 14(x ) =117.04x ;.(X 2X 3X 4) -0.003x 4 乞 09)齿轮轴的弯曲应力;w 不大于许用值['」w ,得 g i5(x )=厶](2.85"0 生)2 +2.4X101'-5.5 兰0X 5 V X 2X 3 | 61 J 2.85^ 10 沧\2 丄c 12g i6(x )=p 1( -------------- ) +6X10 —5.5 兰 0X 6 t X 2X 34■优化方法的选择由于该问题有6个设计变量,16个约束条件的优化设计问题, 采用传统的优化设计方法比较繁琐,比较复杂,所以选用 Matlab 优化工具箱中的fmincon 函数来求解此非线性优化问题,避免了 较为繁重的计算过程。

第8章_机械优化设计实例

第8章_机械优化设计实例1.引言机械优化设计是用于提高机械系统性能的重要方法之一、本章将介绍两个机械优化设计实例,分别是电动车的电动机设计和汽车发动机排气系统设计。

通过对这两个实例的分析和优化,可以了解到机械优化设计的基本原理和方法。

2.电动车的电动机设计电动车的电动机是其动力系统的核心部件,其设计和性能直接影响到电动车的续航里程、加速性能和整车效率等。

在进行电动机设计时,需要考虑功率、转速范围、效率等因素。

在优化设计电动机时,首先需要确定其电机类型,常见的有直流电机(DC motor)、异步电机(Asynchronous motor)和同步电机(Synchronous motor)等。

根据电动车的使用条件和要求,选择合适的电机类型。

其次,需要确定电动机的参数,如磁极数、线圈匝数、齿槽数等。

通过改变这些参数,可以改变电动机的转速范围和功率输出等性能。

同时,还需要优化电动机的效率,提高其能量利用率。

最后,还需要对电动机进行热设计,确保其工作时不会过热。

通过合理的散热设计和冷却系统,可以有效降低电动机的温度,提高其稳定性和寿命。

3.汽车发动机排气系统设计汽车发动机排气系统是排放控制和动力性能的重要组成部分,其设计直接影响到发动机的功率输出和排放性能。

在进行排气系统设计时,需要考虑排气阻力和噪声等因素。

优化排气系统设计的方法之一是通过改变排气管的形状和长度来降低排气阻力。

通过数值模拟和实验测试,可以确定最佳的排气管尺寸和形状,以提高发动机的功率输出和燃烧效率。

另一方面,还可以通过改变排气系统的消声器和消音器等部件来降低排气噪声。

通过优化消声器的结构和材料,可以有效降低排气系统的噪声水平,提高车辆的驾驶舒适度。

此外,还需要考虑排气系统对发动机的冷却效果。

通过合理设计排气系统的散热器和风道等部件,可以提高发动机的冷却效果,降低发动机的温度,提高整车的性能和可靠性。

4.结论机械优化设计是提高机械系统性能的重要手段之一、通过上述两个机械优化设计实例的分析,可以看出在机械优化设计中需要考虑多个方面的因素,如功率、效率、排气阻力、噪声等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计实例2:

一、建立优化设计的数学模型

点M的坐标:

xM xA l1 cos( ) l5 cos( ) yM y A l1 sin( ) l5 sin( )

( )

2 2 l12 l2 l32 l4 2l1l4 cos arccos 2 2 2l2 l1 l4 2l1l4 cos

f——是优化参数x的系数矩阵;

A——线性不等式约束系数阵

b——线性不等式约束常数向量

Aeq——线性等式约束系数阵

Beq——线性等式约束常数向量

2.1 线性规划及其优化函数

[应用举例]

求使函数

的x值,

f ( x) 5 x1 4 x2 6 x3 取最小值

且满足约束条件:

x1 x2 x3 20 3x1 2 x2 4 x3 42 3x1 2 x2 30

则数学模型为:

min f () 6.12( D 2 d 2 )l 106

6.12( x1 x 2 ) x3 106

2 2

设计实例1:

g1 ( X ) d 4 D 4 1.27D 105 x2 x1 1.27105 0

g 2 ( ) 154.34D D d 4 4 D d D

'

设计实例1:

整理得:

154.34D D d 4 4 D d D

3/ 2

0

(3)结构尺寸

l l min

d 0 Dd 0

设计实例1:

设:

x1 D x2 d x3 l

3/ 2

4

4

154.34x1 x1 x 2

4 4

x1 x 2 x 1

3/ 2

0

g 3 ( X ) 3 l 3 x3 0

g 4 ( X ) d x2 0

g 5 ( X ) D d x1 x2 0

设计实例2:

l1 sin arctg l4 l1 cos

设计实例2:

点M的坐标:

xM xA l1 cos( ) l5 cos( ) yM y A l1 sin( ) l5 sin( )

( )

结果:

[a1*b1 a2*b2…an*bn]

(a与b的维数必须相同)

1.3.3 数组运算

4). 数组点正除(右除) 使两数组的对应元素正除 a./b 结果为:

1 1 a2 a1 b2 b1 1 an bn

(a、b维数必须相同)

1.4 源文件(M-文件)

分为两类: 函数文件和非函数文件 都用扩展名.M 1.4.1 函数文件(相当于子程序)

y=[1,2,3,4,5,6,7,8,9,0]

z=[1,2,3,4,5;2,3,4,5,6,7]

1.3 数组

2)域表定义数组

变量=初值:增量:终值|初值:终值

变量=(初值:增量:终值)*常数

例如:

x=0:0.02:10

y=1:80

1.3 数组

1.3.2、 数组的访问(一维) 数组名 数组名(k) 数组名(k1:k2) 表示全体元素 表示第k元素 表示第k1到k2元素

小的原则建立如下目标函数:

f ( x) ( xMi xmi ) ( yMi ymi )

2 i 1

s

2

设计实例2:

3)确定约束条件

(1)由曲柄存在条件,可得:

g1 ( x) l1 l2 l3 l4 0 g 2 ( x) l1 l3 l2 l4 0 g3 ( x) l1 l4 l2 l3 0

机械优化设计实例 及matlab优化工具

机械优化设计实例

机械优化设计的一般过程 建立数学模型的基本原则

机械优化设计实例

机械优化设计的一般过程

机械优化设计全过程一般可分为:

1)建立优化设计的数学模型。

2)选择适当的优化方法。

3)编写计算机程序。

4)准备必要的初始数据并上机计算。

5)对计算机求得的结果进行必要的分析。

x1 0, x2 0, x3 0

2.1线性规划及其优化函数

[代码] f = [-5; -4; -6]; A = [1 -1 1;3 2 4;3 2 0]; b = [20; 42; 30]; lb = zeros(3,1); [x,fval] = linprog(f,A,b,[],[],lb) [结果] x = 0.0000 15.0000 3.0000 fval = -78.0000

[x,fval] = fmincon(…)

2.3 约束优化函数—盖板优化实例:

目标函数:

f ( x) 2 60t 2 0.5h 120x x

1 2

约束: g1 ( x)

[ ]

max [ ] 7 g 2 ( x) 1 x1 x 2 1 0 max 45 c 7 3 g 3 ( x) 1 x1 x 2 1 0 max 45

优化设计工具

优化设计工具

第1部分 MATLAB基础

第2部分 优化计算工具

第1部分 MATLAB基础

1.1 MATLAB环境简介 1.2 数据表示 1.3 数组 1.4 源文件(M-文件)

1.1 MATLAB窗口

启动MATLAB 其窗口如右

1、Command Window (命令窗口)

2、Workspace (工作区)

[代码]%首先编写目标的.m文件 function f=myfun(x) f=3*x(1)^2+2*x(1)*x(2)+x(2)^2 %然后调用函数 fminunc x0=[1,1]; [x,fval]=fminunc(myfun,x0)

2.2 无约束非线性优化函数

[结果] x= 1.0e-008 *

min c x s.t. Ax b, x 0

A (aij ) mn , x ( x1, x2 , x3 ,...xn )

T

T

T

c (c1 , c2 , ) , b (b1 , b2 ,...bm ) , 且b 0

T

2.1 线性规划优化函数

[函数] linprog [格式] x = linprog(f,A,b,Aeq,beq) x = linprog(f,A,b,Aeq,beq,lb,ub,x0)

1.2 数据表示

1、变量 变量用标识符表示(字母打头、字母、 数字、下划线组成,长度≤19)。可以合 法出现而定义。 区分大小写字母,以当前值定义其类型。 2、函数名 函数名用标识符表示。

1.3 数组

行向量、列向量、矩阵 1.3.1 创建数组的常用方法 1)直接列表定义数组 例如:

x=[1 2 3 4 5 6 7 8 9 0]

分析

设计变量:外径D、内径d、长度l

设计要求:满足强度,稳定性和结构尺寸要 求外,还应达到重量最轻目的。

设计实例1:

所设计的空心传动轴应满足以下条件:

(1)扭转强度

空心传动轴的扭转切应力不得超过许用值,即

空心传动轴的扭转切应力:

16D 4 4 (D d )

设计实例1:

空心传动轴的扭切应力:

16D 4 4 (D d )

经整理得:

d 4 D 4 1.27 105 D 0

设计实例1:

(2)抗皱稳定性 扭转切应力不得超过扭转稳定得临界切应力:

'

空心传动轴的扭转稳定的临界切应力为:

D d 3/ 2 0.7 E ( ) 2D

格式 function [输出表]=函数名(输入表) 函数体

1.4.2 非函数文件

无函数头的M文件,由若干命令和注释构成。 相当于主程序 如: %Filename is a sine.m x = 0:0.1:2*pi; y = sin(x);

plot(x,y)

1.4.3 M-文件的操作

1.4.3 M-文件的操作

z

sin( x 2 y 2 ) x y

2 2

(7.5 x 7.5,7.5 y 7.5)

1.4.3 M-文件的操作

1.4.3 M-文件的操作

第2部分 优化计算工具

2.1 线性规划优化函数

2.2 无约束非线性优化函数 2.3 约束优化函数

MATLAB解决的线性规划问题的标准形式为:

1. 5 1 2 g 4 ( x) 1 x1 x 2 1 0 f max 321 g 5 ( x) x1 0 g 6 ( x) x 2 0

1

一曲柄摇杆机构, M为连秆BC上一点,

平面连杆机构优化设计

mm为预期的运动

轨迹,要求设计该 曲柄摇杆机构的有

关参数,使连杆上

点M在曲柄转动一 周中,其运动轨迹 (即连杆曲线)MM 最佳地逼近预期轨 迹mm。

设计实例2:

设计一再现预期轨迹mm的曲柄摇杆机构。已知xA= 67mm,yA=10mm,等分数s=12,对应的轨迹mm 上12个点的坐标值见表,许用传动角[γ]=300。

建立数学模型的基本原则

1)设计变量的选择:

尽量减少设计变量数目

设计变量应当相互独立 2)目标函数的确定:

选择最重要指标作为设计追求目标 3)约束条件的确定:

性能约束和边界约束

设计实例1:

试设计一重量最轻的空心传动轴。空心传动轴 的D、d分别为轴的外径和内径。轴的长度不得 小于3m。轴的材料为45钢,密度为7.8×10-6㎏ /㎜,弹性模量E=2×105MPa,许用切应力 [τ]=60MPa。轴所受扭矩为M=1.5×106N· mm。