金刚石液压机方案

人造金刚石压机

中文题目:人造金刚石压机智能化压力测控系统设计

英文题目:DESIGNCOMPRESSOR INTELLIGENT

PRESSURE MEASURING AND CONTROL SYSTEM

FOR SYNTHETIC DIAMOND

一、课题背景及意义(包括课题现状、发展趋势以及研究的意义等)

人造金刚石是石墨在触媒作用下施以高温高压 (2000℃/lOOMpa)而合成的,常用合成设备是六面顶压机。液压压力是设备的动力来源和高压供者。压力测控系统(仪)就是测量液压系统的压力,并根据合成工艺所预设压力转换点,以开关触点的开或闭等形式发出控制指令,如图1所示。压力的准确而可靠的测量与控制非常重要,因为压力控制系统的任何失灵,可能导致严重后果。例如,金刚石合成物在高压熔融状态下误发卸压指令会发生爆炸,危及压机设备和人身安全;超程保护不动作也会产生严重后果。因此,设计压力测控系统时必须重视可靠性问题。由于人造金刚石压机工作环境十分恶劣且长年累月不问断工作,工业现场的干扰严重[113且难以消除,系统的可靠性设计难度很大。在目前常用的测控系统中,接点式压力表类体积庞大、维护困难、功能欠缺、压力工艺参数设定不便;带AD模块的PLC类测控系统成本高、工艺参数设定不直观;模拟比较电路类功能欠缺D]。基于抑制干扰防止误动作的可靠性原则,本文提出了一种以单片机为主控的智能化方案。该方案采取软硬结合的抗干扰措施。硬件采用光电隔离、硬件滤波和优选器件等措施;软件采用仿PLC扫描工作模式、数模信号软件滤波和数据容错保护技术实践表明,智能化压力测控系统采取这些措施后,系统的可靠性达到了令人满意的要求,而且系统性能完善,价格便宜,适合国情,能有效提高我国人造金刚石装备的信息化水平。

3.4 系统软件的核心技术

CNC系统是一个专用的多任务计算机系统,在它的控制软件中,融合了许多软件技术中的先进技术,其中最突出的是多任务并行处理和实时处理。

金刚石压机电气控制系统设计与应用

金刚石压机电气控制系统设计与应用【摘要】文中简要介绍了六面顶金刚石压机的工作原理及利用可编程控制器(PLC)完成整个设备机械、液压系统工作控制的设计方法,着重讨论了应用PLC 的经验及体会。

关键词:金刚石压机PLC机电一体化0 引言随着国内外基建行业技术水平的迅猛发展,市场对金刚石粉末锯片、砂轮、磨料等人造金刚石制品的需求量越来越大。

随之而来的是生产人造金刚石的设备走俏市场,其中,六面顶金刚石压机以其操作简便、生产成本相对较低等优点占据了国内市场的较大份额。

人造金刚石是利用石墨可在高温、高压的环境中,在触媒的催化作用下,其原子结构发生改变,合成人造金刚石这一机理来实现的。

六面顶金刚石压机可以利用机械、液压装置从六个方向向主机中心加压,在主机中心硬质合金顶锤的作用下使生产原料形成一个密封的正方体超高压容腔,同时通过的电加热装置对该腔体加热,该腔体就可以产生合成人造金刚石所需的高温、高压条件。

整个设备的工作过程需要由电控系统与机械、液压系统相配合完成一系列工作。

其中,电控系统主要通过对由大、小柱塞泵和二十余个电磁阀组成的液压系统以及电加热装置等的控制来完成自动、分段、调整等不同模式下的工作。

整个设备可以说是一种典型的机、电、液一体化集成产品。

1 压机电控系统的硬件设计传统的金刚石压机电控系统由近三十个中间继电器、时间继电器、接触器等不同型号规格的低压电器组成逻辑控制线路,不仅故障率高且维修不便。

当生产工艺进行调整,需要改变控制逻辑时必须改变硬件接线,变动起来十分麻烦。

目前,整个压机的机械、液压系统从原材料到零部件都已经有了很大的改进,相比之下落后的电控系统已成为阻碍生产发展的“瓶颈”问题。

七十年代初,美国汽车工业为了适应生产的进一步发展,首先将可编程序控制器应用于生产线的自动控制中并获得了成功。

到八十年代,微处理器被应用到PLC中,使其功能变的更完善、更优越,且做到了小型化甚至超小型化。

现在,PLC已被广泛应用于各个行业。

大吨位UPHT高温超高压六面顶金刚石压机

专利名称:大吨位UPHT高温超高压六面顶金刚石压机的液压站的制作方法技术领域:本实用新型属于液压技术领域,特别是用于大吨位六面顶金刚石压机的液压站。

(2)各液压阀件分别安装在六个阀板上,各阀板由管路连接,由于连接的管路多,易产生外漏且液压冲击压力损失大,因此可靠性差。

(3)由于阀板安装较分散,管路较多,不易于维修。

实现本实用新型的目的所采取的技术方案是该大吨位UPHT高温超高压六面顶金刚石压机液压站的主要特点是将所有液压阀件集中在两块阀板上,两阀板之间由一条油管连接,其中,阀板1上安装有三个阀件,是由两个电磁阀和溢流阀构成,一个电磁阀用于控制二位七通阀的通断,另一个电磁阀控制溢流阀的遥控口,使在压机停止工作时能使油泵卸荷。

在阀板2上集中装有用于完成主机所有动作的单向阀、换向阀、节流阀等二十五个控制阀件,并由阀板上的电磁球阀、增压器、液控单向阀,电磁换向阀等阀件构成无动力泄压工步。

按照上述方案制成的大吨位六面顶金刚石压机液压站。

它可以满足大吨位、大腔体金刚石压机的液压控制需要,与现有技术相比,具有液压件集成度高,结构布局整齐美观,液压油流量大,压力损失小,噪音低,工作可靠,易于调整和维护等优点。

下面利用附图进一步描述本实用新型的实施例。

在2号阀板上安装了二十五个控制阀件,是由单向阀8~13、电磁换向阀19~24、节流阀25~30、以及电磁阀17、33、36、37、单向阀34、48、节流阀35构成。

其中,8~13阀件采用超高压液控单向阀,其作用是隔离超高压油,保证在超压保压状态下不致使超高压油进入低压系统;19~24阀件采用二位四通电磁换向阀,由其控制六个工作缸动作;25~30的阀件为节流阀,由其调整六个工作缸的动作速度17为二位四通电磁换向阀,由其控制超高压液控单向阀的反向通断,在快速回程工步12CT通电,17阀动作,打开超高压液控单向阀使工作缸下腔油能够回油箱实现快速回程;33、37为二个三位四通电磁换向阀,它们与其它阀相配合可以实现压机的空程前进,充液、超压、快速回程等工步;阀板1与阀板2之间由一条油管连接,使整个液压站内管路较少。

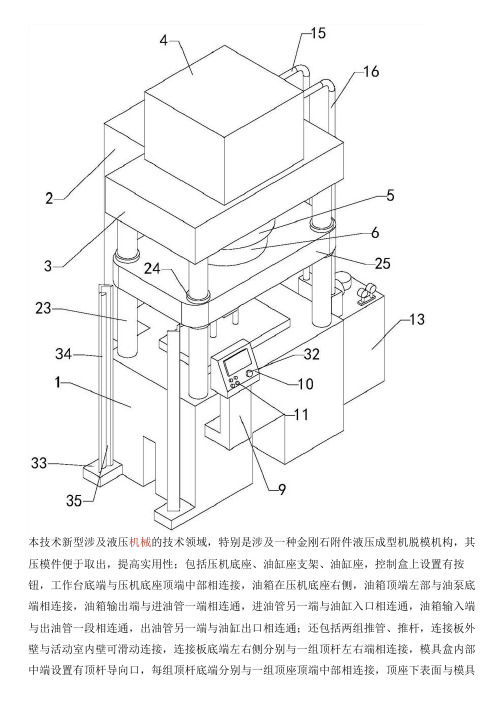

金刚石附件液压成型机脱模机构的生产技术

本技术新型涉及液压机械的技术领域,特别是涉及一种金刚石附件液压成型机脱模机构,其压模件便于取出,提高实用性;包括压机底座、油缸座支架、油缸座,控制盒上设置有按钮,工作台底端与压机底座顶端中部相连接,油箱在压机底座右侧,油箱顶端左部与油泵底端相连接,油箱输出端与进油管一端相连通,进油管另一端与油缸入口相连通,油箱输入端与出油管一段相连通,出油管另一端与油缸出口相连通;还包括两组推管、推杆,连接板外壁与活动室内壁可滑动连接,连接板底端左右侧分别与一组顶杆左右端相连接,模具盒内部中端设置有顶杆导向口,每组顶杆底端分别与一组顶座顶端中部相连接,顶座下表面与模具盒模具腔的上表面平齐。

技术要求1.一种金刚石附件液压成型机脱模机构,首先将待冲压件放置在工作台(12)上固定,之后启动冲压机,使油泵(14)工作从油箱(13)向油缸(4)内注油,油缸柱(6)从柱管(5)内下滑,带动模具盒(8)下降,通过与工作台(12)作用对其进行冲压成型,完工后进油管(15)关闭,油泵(14)运行使油从油缸(4)回流至油箱(13)内,油缸柱(6)从柱管(5)内上升,使模具盒(8)从工作台(12)表面上升即可;其特征在于,还包括两组推管(17)、推杆(18)、连接板(19)、复位杆(20)、两组顶杆(21)和顶座(22),模具盒(8)内端上部设置有活动室,两组模具板(7)顶端分别与压机导向管(23)顶端左右侧相连接,推杆(18)外壁与推管(17)内壁可滑动连接,两组推杆(18)底端分别与连接板(19)顶端做右侧相连接,连接板(19)外壁与活动室内壁可滑动连接,连接板(19)底端左右侧分别与一组顶杆(21)左右端相连接,模具盒(8)内部中端设置有顶杆(21)导向口,每组顶杆(21)底端分别与一组顶座(22)顶端中部相连接,顶座(22)下表面与模具盒(8)模具腔的上表面平齐。

2.如权利要求1所述的一种金刚石附件液压成型机脱模机构,其特征在于,还包括四组压机导向管(23)、压机导向柱(24)和压机导向板(25),其中四组压机导向管(23)顶端分别与油缸座(3)底端四个角侧相连接,四组压机导向管(23)底端分别与压机底座(1)顶端四个角侧相连接,压机导向柱(24)内壁与压机导向管(23)外壁可滑动连接,压机导向柱(24)外壁与压机导向板(25)内壁相连接,压机导向板(25)顶端中部与油缸柱(6)底端向连接,压机导向板(25)底端中部与模具板(7)顶端相连接。

工程液压机方案设计

工程液压机方案设计一、前言液压机作为一种广泛应用于工程领域的设备,其在各种领域都具有重要的作用。

液压机以其高效、稳定的特性,被广泛应用于金属加工、压制成形、塑料模塑、压铸、挤压等领域。

本文将从设计液压机的整体结构、工作原理、控制系统及其他重要部件进行详细阐述。

通过本文的阐述,读者可以对液压机的设计原理有更加深刻的认识。

二、液压机的整体结构1.液压机的基本结构液压机主要由上横梁、下工作台、活塞缸、导向柱、液压系统、电气控制系统等部分组成。

其中,上横梁和下工作台被用于夹紧和固定被压制的工件,活塞缸用于提供压力,并且通过活塞的上下运动来实现对工件的压制。

导向柱起到引导和固定活塞缸的作用。

液压系统则提供液压力,控制系统用于实现对液压机的各种操作。

2.结构设计要点液压机的结构设计应该保证其具有足够的刚性和稳定性。

在设计上,应该采用一体式或者桥式结构,以提高整机的稳定性。

此外,为了适应不同的工艺要求,一些液压机还应具有一定的可调节性,使其具有更广泛的适用性和多功能性。

三、液压机的工作原理1.液压传动的工作原理液压机的工作原理是利用液体在封闭容器中的传递压力来实现工件的压制。

液压系统一般由液压泵、控制阀、油缸、液压缸等部分组成。

当液压泵启动时,液体将被泵送至液压缸内,从而产生一定的压力。

然后,通过控制阀的调节和控制,液压缸内的压力可以被传递到被压制的工件上,从而实现对工件的加工。

2.液压机的工作过程液压机的工作过程一般包括充液、压制、返回三个阶段。

首先,液压泵启动,将液体泵入液压缸内,使之充满液体;其次,通过控制阀的操作,使活塞缸的活塞开始向下运动,形成一定的压力,对工件进行压制;最后,当需要停止压制时,操作控制系统,使液压缸内的液体回流到油箱,活塞缸返回原位,从而完成一次压制过程。

四、液压机的控制系统1.液压机的控制方案液压机的控制系统一般由电气控制系统和液压控制系统组成,其中液压控制系统用于控制液体的流动和压力的变化,电气控制系统则用于控制各种执行元件和控制器的动作。

六面顶金刚石压机液压系统压力及超高压优化控制

l n i .T e h d a l o t l c u a y o y t ei i mo d p e s h sb e in f a t mp o e n e r a o gt me h y r u i c n r e r e f n h t d a n r s a e n sg i c nl i r v d a d rmak — c o a s c i y

维普资讯

第2 9卷第 6期

20 年 1 月 07 1

南

京

、 大

学

学

报

Vo . 9 N . J 2 o 6

NO V. 2 o 07

J OURN F NAN I AL O JNG UNI VER I Y O EC ST F T HNOL GY O

b e e o o c p o ta d t e i l c n mi r f n h mprv me to r d c u lt a e b e c iv d. i o e n fp o u tq aiy h v e n a h e e Ke wo ds:h x h drn s n hei d a n p e s h d a lc s se y r ea e o yt t c imo d r s ; y r u i y t m pr s ; u ta hih p e s r c n rl es lr — g r su e o to ;

六面体金刚石液压机检测系统方案

六面体金刚石液压机检测系统方案一、系统要求聚晶金刚石复合片(PDC)作为钻头的切削齿既要求具有高的强度,又要求具有足够的韧性和抗冲击性等。

金刚石复合片在静高压合成的效果与合成腔中的温度场及压力场有着密切的关系,作为提供温度场和压力场的传压介质性能的好坏直接影响着高压合成过程中的生长环境。

因此对金刚石复合片的温度场以及内压力场进行有效实时的监控是必要的。

长期以来,对金刚石复合片的温度场的监控主要是以温度传感器的数值和工作人员的经验值来判断的,存在不直观、工作量大、效率低和过分依赖人的经验值等缺点,也导致了最终的产品质量不高。

因此,在金刚石复合片生产中,温度控制得好坏将直接影响合成产品的最终质量。

公司提出检测系统的性能指标要求:1、温度检测误差控制在0~50C之间;2、通过对腔体内压的检测得出外部液压与内压之间的对应关系;3、对多台六面体金刚石液压机的电压、电流、温度、压力检测信号进行上位机显示。

二、方案总体设计整个系统采用模块化设计,由腔体热电偶温度采集模块、冷端温度采集模块、交流电压电流采集模块、腔体内压力采集模块、A/D转换模块及多机通讯模块组成。

系统的总体结构框图如图2.1所示。

图2.1 系统的总体结构框图由于采用多个单片机系统组成的模块化设计,因此系统采用485进行多机通讯,对所有单片机系统进行地址分配,上位机通过RS232转485模块对各个地址进行呼叫,再发送命令控制字进行压机功率控制和各路的数据采集,所有数据采集到上位机进行数据处理。

单片机采用89C2051,芯片性能良好,满足设备要求。

通讯接口采用485总线,满足系统要求的传输距离。

三、温度采集系统本系统腔体内温度检测采用钨錸热电偶来完成,热电偶把温度信号转换成热电动势信号 , 通过电气仪表转换成被测介质的温度。

其剖面示意图见图3.1。

图3.1 热电偶温度采集组装块剖面示意图温度检测系统流程框图如图3.2所示。

图3.2 温度检测系统流程框图系统腔体内采用热电偶进行温度测量,并需要对热电偶的冷端进行温度测量,然后将热端温度和冷端温度,传输给单片机进行温度的补偿和校正。

超硬材料液压机控制装置的研制

摘要人工超硬材料技术是利用超高压、高温技术来合成金刚石晶体的新兴技术。

该技术的应用使金刚石生产工业化成为现实。

我国的人工合成金刚石近年来发展迅速,总产量位居世界前茅。

但由于腔体及控制技术的原因,产品以中、低档的金刚石为主,缺乏国际竞争力。

而六面顶液压机作为合成金刚石的主要设备,对于六面顶液压机的研究也越来越引起更多人的关注。

如何去改善六面顶液压机的工作情况情况已经成为许多人饭后谈论的话题。

本设计主要对超硬材料六面顶液压机的控制装置进行研究,其中主控制器我们选用的是PLC。

PLC具有编程简单、运用灵活和易于维护等许多优点。

论文中给出了六面顶液压机的工作流程图,根据工作流程图编写了相应的控制程序进行自动控制。

文中主要去对六面顶液压机的运行情况和液压油的压力值进行了控制,当液压油的压力值达到一定值时,就执行相应的操作。

另外,文中还具体介绍了所选的PLC的特点,基本组成和工作情况,并编写了相应的运行程序。

经过程序的调试与仿真,证明了程序的可行性。

通过用PLC控制六面顶液压机的工作,大大的改善了生产过程的自动化,同时也有效的提高了生产效率,节约了许多的劳动力。

关键字:六面顶液压机;PLC;自动控制AbstractArtificial superhard materials technology is the use of ultra-high pressure, high temperature technology to emerging technology of synthetic. This technology's application causes the diamond production industrialization to become the realit.Diamond synthesis technology developed rapidly in recent years in China, total output was ranked the highest in the world.But due to reasons cavity and control technology, products mainly for middle and low diamond, lack of international competition. As a major diamond synthesis cubic hydraulic press equipment,ther study of cubic hydraulic press also increasingly attracted the attention of more people.How to improve the working conditions of hydraulic machine has become a topic many people talk about after dinner.The design is mainly on superhard materials of cubic hydraulic machine control device research, the main controllers we use is the PLC. PLC programming simple, flexible and easy to maintain, and many other advantages.Cubic hydraulic machines are given in the paper's work flow, according to the flowchart prepared appropriate control procedures for automatic . Key in the text of cubic hydraulic machine operation and control of hydraulic oil pressure value, when hydraulic oil pressure reaches a certain value, perform the appropriate action. In addition, also introduced in the text of selected features of PLC, basic composition and working conditions, and write the corresponding run program. After debugging and simulation program, proved the feasibility of the program.By PLC controlled hydraulic machines work, greatly improving the automation of the production process, but also effectively improve the productivity, conservation is a lot of labour.Keyword: Hydraulic machine;PLC ;Atomatic control目录引言 (5)1 绪论 (6)1.1课题的提出 (6)1.2人工合成金刚石技术的现状 (7)1.3六面顶压机控制系统的现状 (8)1.4本论文研究的内容 (9)2 六面顶液压机系统的介绍 (11)2.1六面顶液压系统的简介 (11)2.2六面顶液压机的工作流程 (12)2.3六面顶液压系统的工作原理 (12)3 方案论证与选择 (15)3.1方案1 (15)3.2方案2 (15)3.3方案3 (16)3.4方案的选择 (16)4 可编程控制器介绍 (17)4.1PLC的发展及趋势 (17)4.2PLC的基本组成 (18)4.3PLC各组成部分的作用 (19)4.4PLC的工作过程 (20)4.5PLC机型的选择 (21)4.6FX2N-4AD模拟转换器 (22)5 六面顶液压机的硬件系统 (25)5.1六面顶液压机系统硬件的组成 (25)5.2电磁阀控制电路的设计 (25)5.3油泵控制电路的设计 (27)5.4传感器的选择 (27)5.5键盘的介绍 (28)5.6行程开关的选择 (28)5.7接触器的选择 (29)6 系统的软件设计 (30)6.1软件设计的原则 (30)6.2PLC的I/O接口的选择 (30)6.3编程语言的选择 (32)7 系统的仿真与调试 (33)7.1准备工作 (33)7.2程序的编写 (33)7.3梯形图的调试 (33)8 结论 (35)谢辞 (36)参考文献 (37)附录 (38)附录1 (38)附录2 (43)附录3 (44)引言一个国家的超硬材料的应用状态,体现了这个国家的工业发展水平。

金刚石压机控制系统的硬件设计

作者: 卢永旁

作者机构: 焦作大学,河南焦作454003

出版物刊名: 焦作大学学报

页码: 51-52页

主题词: 金刚石;六面顶压机;硬件设计

摘要:介绍了金刚石在合成过程中的液压系统以及液压系统的工作时序,提出了以STD工控机为控制核心的控制系统;通过工控机对整个系统进行检测,由触发板驱动SCR,使对合成块的输出电压维持恒定;利用触发板驱动SCR,使SCR的输出电压能调节副泵的转速,使之能够满足金刚石在保压阶段对压力的要求;在系统设计的最后,对活塞和锤头之间的绝缘性进行了硬件设计.。

大型金刚石压机结构型式选择及参数的研究

大型金刚石压机结构型式选择及参数的研究摘要:通过对大型金刚石油压机结构型式的比较及影响压机性能的主要参数的研究,指出公道选择压机的主参数及结构型式,对进步金刚石设备及模具使用寿命、降低金刚石生产本钱具有重要意义。

关键词金刚石压机结构参数选择我国人造金刚石生产已有30余年历史,合成人造金刚石的工艺逐渐走向成熟。

改革开放以来,金刚石市场需求量逐年进步,特别是高档、优质、高强度、粗颗粒的人造金刚石需求量每年以10%速度增长。

而我国目前只能生产低档次的金刚石,每年还花大量外汇从国外进口。

其原因之一是我国还没有与先进工艺相适应的大型金刚石设备,严重影响了金刚石的生产和发展。

因此,尽快为金刚石产业提供与工艺相适应的大型金刚石设备是当务之急。

本文重点探讨大型金刚石油压机结构型式的选择及对影响压机性能的主要参数的研究。

1 金刚石油压机结构型式的选择金刚石油压机的机型选择直接影响人造金刚石的质量、产量及其本钱。

目前,我国大部分生产厂家仍然是以六面顶式压机为主进行金刚石生产。

这种压机吨位低、高压腔容积小、控制精度差及工艺水平落后,使产品品种少。

其原因是六面顶式压机不能适应先进的金刚石合成工艺要求。

目前,如美国、德国、日本、瑞典等先进国家早就不用这种六面顶式压机,而改用两面顶式油压机并采用新工艺来生产人造金刚石。

从结构上看,两面顶式金刚石油压机主要有预应力钢丝缠绕式、预应力三柱式、叠板框架式,这三种型式各有其特点。

由于金刚石合成生产中,为了进步模具使用寿命,降低金刚石生产本钱,对所用压机的刚度指标有严格的要求。

压机的结构型式不同,所表现的刚性也不同。

因此,压机选型时应该按照所需压机的吨位大小来确定。

另一方面,还要考虑压机制造中的难度。

同吨位的压机,有的型式比较难于制造,设备本钱也大。

同时,还要考虑压机在合成金刚石过程中,压机工作台面在集中载荷作用下的变外形态对模具的影响程度。

为此,我们对三种结构型式的压机(图1)作一比较,以便选出适合金刚石生产的机型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武汉锐特公司六面体金刚石液压机检测系统改造方案一、系统要求聚晶金刚石复合片(PDC)作为钻头的切削齿既要求具有高的强度,又要求具有足够的韧性和抗冲击性等。

金刚石复合片在静高压合成的效果与合成腔中的温度场及压力场有着密切的关系,作为提供温度场和压力场的传压介质性能的好坏直接影响着高压合成过程中的生长环境。

因此对金刚石复合片的温度场以及内压力场进行有效实时的监控是必要的。

长期以来,对金刚石复合片的温度场的监控主要是以温度传感器的数值和工作人员的经验值来判断的,存在不直观、工作量大、效率低和过分依赖人的经验值等缺点,也导致了最终的产品质量不高。

因此,在金刚石复合片生产中,温度控制得好坏将直接影响合成产品的最终质量。

公司提出检测系统的性能指标要求:1、温度检测误差控制在0~50C之间;2、通过对腔体内压的检测得出外部液压与内压之间的对应关系;3、对多台六面体金刚石液压机的电压、电流、温度、压力检测信号进行上位机显示。

二、方案总体设计整个系统采用模块化设计,由腔体热电偶温度采集模块、冷端温度采集模块、交流电压电流采集模块、腔体内压力采集模块、A/D转换模块及多机通讯模块组成。

系统的总体结构框图如图2.1所示。

图2.1 系统的总体结构框图由于采用多个单片机系统组成的模块化设计,因此系统采用485进行多机通讯,对所有单片机系统进行地址分配,上位机通过RS232转485模块对各个地址进行呼叫,再发送命令控制字进行压机功率控制和各路的数据采集,所有数据采集到上位机进行数据处理。

单片机采用89C2051,芯片性能良好,满足设备要求。

通讯接口采用485总线,满足系统要求的传输距离。

三、温度采集系统本系统腔体内温度检测采用钨錸热电偶来完成,热电偶把温度信号转换成热电动势信号 , 通过电气仪表转换成被测介质的温度。

其剖面示意图见图3.1。

图3.1 热电偶温度采集组装块剖面示意图温度检测系统流程框图如图3.2所示。

图3.2 温度检测系统流程框图系统腔体内采用热电偶进行温度测量,并需要对热电偶的冷端进行温度测量,然后将热端温度和冷端温度,传输给单片机进行温度的补偿和校正。

3.1 腔体内温度检测系统采用钨铼热偶丝来测量六面顶金刚石压机叶腊石腔体内温度。

钨铼热偶丝1端置于腔体内中心处,2端和3端分别接触不同的两个顶锤中心,并将信号引出。

钨铼热偶丝测温原理图如图3.3所示。

图3.3 钨铼偶丝测温原理图3.1.1 信号调理电路钨铼偶丝测温输出信号为20-30mV ,一路经A/D 转换到单片机,一路将送入PLC。

1)测量信号到单片机测量信号必须经过放大滤波,将其转换为0-5V再送入A/D转换,最后到单片机。

放大电路选择方案如下:方案一:选用AD620AD620的引脚图如图3.4所示,图3.4 AD620引脚图放大电路如图3.5所示,其中AD620芯片的管脚1、8要跨接一增益调整电阻R G来调整放大倍数,管脚4、7需提供正负相等的工作电压,由管脚2、3输入电压信号即可从管脚6输出放大后的电压值。

管脚5接参考基准,如果接地则管脚6的输出即为与地之间的相对电压。

图3.5 放大电路方案二:选用运放OP07前置放大电路如图3.6所示,图3.6 前置放大电路基于虚短虚断,有1123in out V V R R R R =++ (式1) 于是得到 23(1)1out in in R R V V AV R +=+= (式2) 其中,放大倍数2311R R A R +=+ 热电偶信号变化非常缓慢,本方案中滤波电路采用二阶有源低通滤波来滤除信号中的无用信号,选择巴特沃斯型的低通滤波器,滤波电路如图3.7所示。

巴特沃斯型的低通滤波器具有两个阻尼值可调的复数极点。

与其它的类型低通滤波器相比,该低通滤波器的优点是幅频特性是单调的,并且在通带内比较平坦。

适当地选择两个电阻和两个电容的参数,可以很好地达到抑制工频干扰的目的。

测量信号经过放大滤波到A/D 转换,再将数字信号输到单片机,由单片机进行数据采集处理。

2) 测量信号到PLC图3.7 滤波电路这路信号将转变成4-20mA的标准信号输入到PLC,由PLC处理并控制金刚石压机动作。

方案一DDZ-Ⅲ型热电偶温度变送器DDZ-Ⅲ型热电偶温度变送器是DDZ-Ⅲ电动单元组合仪表之一,是一种将被测的温度信号变换成统一的标准信号(1~5V或者4~20mA)的仪表,其输出直接送显示仪表或者调节器来实现对温度的自动控制。

它主要由热电偶、量程单元和放大单元组成,具有热电偶冷端温度补偿、零点调整,零点迁移、量程调节以及线性化等重要功能。

DDZ-Ⅲ型热电偶温度变送器主要特点有:A. 采用了线性集成电路,提高了仪表的可靠性、稳定性及各项技术指标。

B. 在热电偶温度变送器中采用了集成线性电路,使变送器的输出电流或者输出电压和被测信号成线性关系。

C. 线路中采用了安全火花防爆措施,故可用于危险场合中的温度变送。

热电偶的热电势与调零调量程回路的信号和非线性反馈回路的信号进行综合后,输入放大单元进行处理,变送器输出为4-20mADC或l-VDC标准统一信号。

方案二利用热电偶和XTR100组成温度变送器集成电压/电流转换器XTR100在工业系统中,常要求在输入电压为零时输出为4mA,满量程时为20mA,通常由外接电阻Rs设定。

热电偶和XTR100组成温度变送器如图3.8所示。

图3.8 热电偶和XTR100组成温度变送器3.2 冷端温度测量在本项目中,考虑到冷端温度测量的各种局限性,比如安装位置倾斜,空间狭小,环境压力偏高,现场环境恶劣等;可以使采用贴片式pt100 (ALT-PT100或STT-F系列),其测温范围,精度完全满足项目要求,且价格便宜。

通过检测六面体液压机的顶锤侧表面温度,再根据经验公式(通过大量现场试验获得)得到顶锤表面温度,从而对热端温度---叶腊石块中心金刚石应变片的温度进行补偿。

ALT-PT100贴片式温度传感器ALT-PT100贴片式温度传感器主要用于测量物体表面的温度,贴片式温度传感器通过螺钉或其它固定方式将传感器贴在物体表面,实现较理想的测温效果。

贴片式温度传感器和被测物体接触面积大,接触紧密,所以在一些表面温度测量方面具有比较明显的优势:测温准确性高、反应速度快,体积小方便固定安装。

金属铂(Pt)的电阻值随温度变化而变化,并且具有很好的重现性和稳定性,利用铂的此种物理特性制成的传感器称为铂电阻温度传感器,通常使用的铂电阻温度传感器零度阻值为100Ω,电阻变化率为0.3851Ω/℃。

铂电阻温度传感器精度高,稳定性好,应用温度范围广,是中低温区(-200~650℃)最常用的一种温度检测器,不仅广泛应用于工业测温,而且被制成各种标准温度计(涵盖国家和世界基准温度)供计量和校准使用。

技术参数:铂热电阻:Pt100、Pt500、Pt1000 测温范围:(-200~400)℃精度等级:A级±(0.15+0.002|t|)℃B级±(0.30+0.005|t|)℃注:|t|为实测温度的绝对值。

公称压力:常压产品外形及结构图如图3.9所示图3.9 贴片式pt100测量电路的设计测温电路的原理图如图3.10所示:图3.10 测温电路传感器的接入非常简单,从系统的5V 供电端仅仅通过一支3K92 的电阻就连接到PT100 了.这种接法通常会引起严重的非线性问题,但是由于有了单片机的软件作为后盾,可以用软件的方式来实现补偿,因此就简化了传感器的接入方式。

按照PT100 的参数,其在0℃到500℃的区间内,电阻值为100 至280.9 ,按照其串联分压的揭发,使用公式:Vcc/(PT100+3K92)* PT100=输出电压(mV),可以计算出其在整百℃时的输出电压。

测量误差铂电阻传感器的稳定性铂电阻传感器有良好的长期稳定性,典型实验数据为:在400℃时持续300小时,0℃时的最大温度漂移为0.02℃。

铂电阻的自热和测试电流常规产品的测试电流:Pt100为1mA, Pt1000为0.5mA,实际应用时测试电流不应超过允许值,例如Pt100当测试电流为1mA时,温升为0.05℃; 当测试电流为5mA时,温升为2.2℃,并且自热温升的数据同产品的结构也有很大的关系,如保护管的直径,内部填充物的种类,测试条件等。

四、内腔压力测试系统腔体内压力采集模块测量原理是根据锰铜丝所处环境的压力变化引起测压丝应变,导致其电阻变化,然后利用恒流电流源提供恒定的电流,使锰铜丝上通过恒定的电流,因为电阻随压力的变化,所以锰铜丝两端的电压也随压力变化而变化,所取的信号即是压力信号曲线和测压丝两端的电压信号曲线。

压阻效应,是指当半导体受到应力作用时,由于载流子迁移率的变化,使其电阻率发生变化的现象。

压阻效应的强弱可以用压阻系数π来表征。

压阻系数π被定义为单位应力作用下电阻率的相对变化。

锰铜丝具有灵敏度高,响应快,线性较好,电阻温度系数小等特点,非常适合于制作超高压力传感器。

腔体的压力在3GPa以下时,锰铜丝的电阻和腔体的压力会保持一种近似的线性关系,锰铜丝的电阻会随着腔体压力的增大呈近似线性增长的趋势。

所以在实验中,采用Bi、和Ag的相变点和锰铜电阻结合标压法,对腔体的实际压力进行标定。

由于Bi、Ag会随着压力的逐渐增加而发生相变,电阻也会发生突变,而且它们的相变点已经被前人标定,所以首先利用它们的相变点标定油压和实际腔体压力的关系。

而锰铜丝的电阻随着压力的增加近似线性增加,所以使用锰铜丝作为标压物质。

首先采用Bi、Ag的相变点确定的油压(0—400吨)和实际压力(0—12GPa)的关系对锰铜丝的相对电阻和实际压力(0~21GPa)的关系进行校准,最后根据锰铜丝相对电阻的变化,对油压和实际压力的关系进行标定。

方案一常温常压下测压在实验中,腔体的实际压力首先由Bi I-Ⅱ2.55GPa,,Bi III-Ⅳ7.7GPa的相变点标定;将Bi丝(约长2mm,直径0.1mm)放置在待测点,由铜片作为导电电极引出腔体中的电流信号。

在压力标定实验中有几个较好的相变点:Bi I-Ⅱ2.55±0.006GPa, Bi III-Ⅳ7.7GPa,腔体实际压力和油压的关系的校准就是基于这几点,可以得到腔体压力和油压的关系。

在实验中,使用的锰铜电阻丝长8mm,直径0.1mm,电阻率0.05886Ω/mm,其化学组成成分:铜84%、锰12%、镍4%。

由铜片引入恒定电流通过Bi丝、银丝及锰铜丝并引出电压信号,以测量高压下标压物质的电阻变化。

方案二高温下用银测量压力通常,各材料的融点都随压力有所不同,即相变点由压力不同而有变化。

银的融点是961.78℃,满足测试要求,可以银的融点对压力的依赖关系作为标准,由融点的测量而定出相应的压力。