产品一次交检合格率统计表(2月)

产品合格率统计表

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

ቤተ መጻሕፍቲ ባይዱ

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

检测统计分析模板

月成品检测统计分析

二、(周或月或季)一次交检不合格品统计调查表

三、一次交检不合格品的(周或月或季)趋势

由上图可看出,(周或月或年)不合格的主要因素为:。

四、造成不合格的根本原因:

由上图分析可知,造成 不合格的根本原因为: 。

为尽快消除以上原因,请 (责任部门)立即采取整改措施。

物料检测统计分析报告

备注:不合格的物料名称是 。

二、不合格品统计调查表

三、不合格品的趋势

由上图可看出,3月不合格的主要因素为:。

四、造成不合格的根本原因:

由上图分析可知,造成不合格的根本原因为:。

为尽快消除以上原因,请(责任部门)立即采取整改措施。

月份质量报表模板

月份质量月报(模板)一、质量目标完成情况图1 1~9月份过程检验一次交验合格率趋势图总体分析1~9月份的过程控制是基本正确的.特别是5、6、7、8月份质量上升幅度较好,原因是XXXXXX,。

特别是,5、6、7、8、个月份的产品过程检验一次交验合格率是持续上升的。

其主要原因是XXXXXXXXX。

关系到去年同期的5、6、7、8、个月份的产品过程检验一次交验合格率也是持续上升的。

可见采取的XXXX措施是成功的,对于气温的影响是十分敏感的。

9 月份的气温有所下降,介不至于导致产品质量下降。

9 月份的产品质量下降的原因是XXXXXXX。

图2 1~9月份进货检验一次交验合格率趋势图1~9月份进货检验一次交验合格率没有达到质量目标的要求.没有达到的原因是XXXX.总的趋势是好的图3 1~9月产品最终检验一次交验合格率趋势图1~9月份产品最终检验一次交验合格率5月份没有达到质量目标的要求.没有达到的原因是XXXX.。

5月份以后达到目标其原因是XXXXX。

总的趋势是好的图4 1~9月产品综合废品率趋势图1~9月份产品综合废品率1月份没有达到质量目标的要求.没有达到的原因是XXXX.。

2月份以后达到目标,其原因是XXXXX。

总的趋势是好的综合四项质量指标的完成情况,最差的是进货检验质量指标没有完成,具体分析如下:1.从产品品种上分析,进购的XX产品退货率最高,主要原因是XXXX。

其次是XXX产品;虽然退货率不是太高,但是,对产品性能影响很大,是重点控制的物资。

是划为 A 类的重要物资,必须加强控制。

严格进货检验;确保最终产品的质量。

2.从供方上分析:XXX公司是我方所需的XXXX产品的主要供方,其进货的主要指标基本上符合质量要求,但是,该项产品重要度很大,应该加大抽样频度和检验力度。

确保不合格品不进厂。

对供方中进货检验合格率最低的XX公司其原因是XXXXXX。

对此,应向其发出通知《质量信息反馈》二、寻找质量工作差距月份质量指标比较表。

生产一次性合格率统计分析

生产一次性合格率月报表

月度生产一次性合格率趋势

月份 一次性合格率(%)

2013-01 2013-02 2013-03 2013-04 2013-05 2013-06 2013-07 2013-08 2013-09 2013-10 2013-11 2013-12 99.50%

合计

目标值 95.00%

第三周

周达成率

目标值

0.00%

第四周

95.00%

0.00%

第五周

目标值(%)

95.00%

95.00%

95.00%

95.00%

95.00%

95.00%

备注

生产一次性合格率分析柱状图

120.00% 100.00%

80.00% 60.00% 40.00% 20.00%

0.00%

99.50%95.00%

第一周

95.00%

0.00%

第二周

95.00%

95.00%

0.00%

1

990

1

实际达成率(%) 99.00% 100.00% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 99.00% 100.00%

总达成率(%)

99.50%

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

99.50%

差异 4.50%

本月生产一次性合格率分析一览表

当月各周目标达成率数据记录

车间

第一周

第二周

第三周

第四周

Байду номын сангаас

第五周

供应商一次交验合格率统计表

供货合格批数

0

合计 供货总批数

0

合格率 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

供货合格批数

0

供货总批数

0

合格率 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

供货合格批数

0

供货总批数

0

合格率 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

2013年供应商一次交验合格率统计表 目标值:100%

供应商

项目

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 合计

供货合格批数

0

供货总批数

0

合格率 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DDIV/0! #DIV/0! #DIV/0!

供货合格批数

0

供货总批数

0

合格率 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

供货合格批数

0

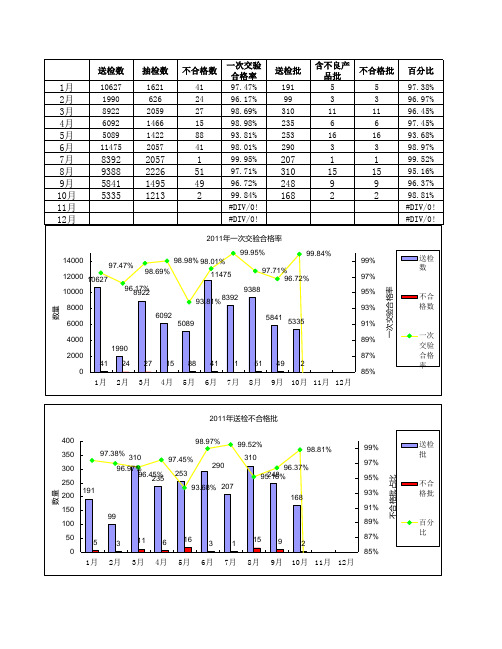

一次交验合格率excel图表

89%

87% 51 49 2

85% 8月 9月 10月 11月 12月

一次交验合格率

送检 数

不合 格数

一次 交验 合格 率

数量

数量

2011年送检不合格批

400

98.97% 99.52%

350

97.38% 310

97.45%

310

98.81%

300

96.97%

290

96.37%

250 191

96.4253%5 253 93.68% 207

1 15 9 2

不合格批

5 3 11 6 16 3

1 15 9 2

百分比

97.38% 96.97% 96.45% 97.45% 93.68% 98.97% 99.52% 95.16% 96.37% 98.81% #DIV/0! #DIV/0!

2011年一次交验合格率

14000

97.47%

12000 10627

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

送检数

10627 1990 8922 6092 5089 11475

8392 9388 5841 5335

抽检数

1621 626 2059 1466 1422 2057

2057 2226 1495 1213

不合格数

41 24 27 15 88 41

98.98% 98.01%

98.69%

11475

99.95%

99.84%

97.71% 96.72%

10000 8000

96.81972%2

9388 93.81% 8392

6000

质量目标完成统计表(模版)

统计月份(时段):

统计人员

统计时间

202 年 月 日

目 标 名 称

要求目标

实际完成

未达目标的原因

责任部门

总目标

成品内部一次交验合格率

99%以上

一次交验合格数/交验总数*100%=

顾客满意度

85分以上

A=Σ(ΣAij/N ×权数)=

安全事故发生率

为零

部门

分解目标

培训合格率

100%

培训合格人次/培训总人次*100%=

生产及时评审率

100%

合同按时评审数/合同总数*100%=

供销科

合同(订单)按时交付率

98%以上

合同按时交付数/合同交付总数*100%=

采购物资交货不良

≤1次/月

采购物资交货延误

≤1次/月

客户信息反馈执行率(4小时内)

100%

及时处理次数/客户反馈信息总数*100%=

顾客满意度

85分以上

A=Σ(Σaij/N ×权数)=

备注:技质科对以上公司质量目标每年检查一次,部门质量目标每季检查一次。每次检查后填写《质量目标完成统计表》。对不能达到规定要求的单项指标应组织相关部门/人员进行原因分析,采取相应的控制措施,以确保各质量目标的实现。

顾客图纸识别正确率

100%

识别正确数/顾客图纸总数*100%=

生产计划按时完成率

98%以上

按时完成数/生产计划总数*100%=

生产科

成品内部一次交验合格率

99%以上

一次交验合格数/交验总数*100%=

设备按计划维护保养率

100%

实际保养数/计划保养数*100%=