圆盘剪分条剪切力计算方法

剪切力的计算方法

第3章剪切和挤压的实用计算3.1剪切的概念在工程实际中,经常遇到剪切问题。

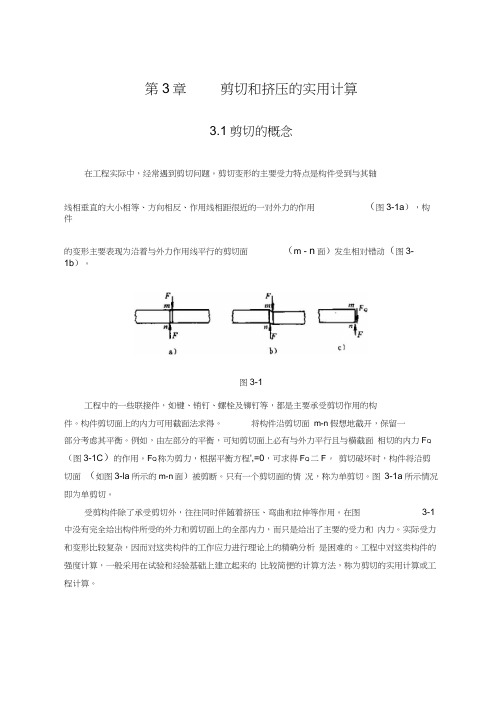

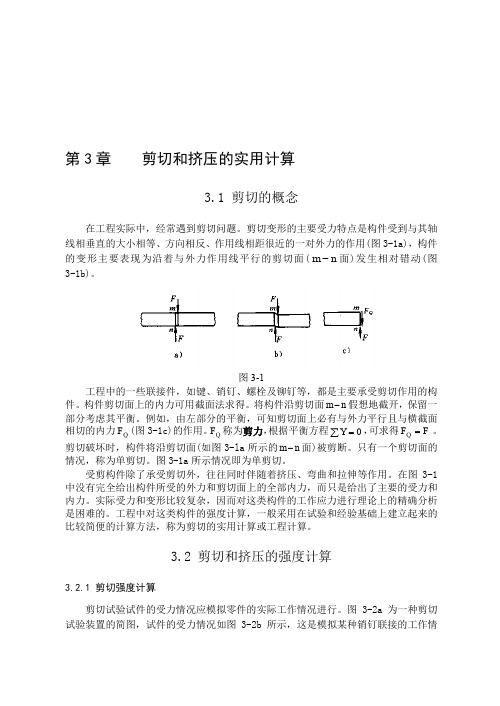

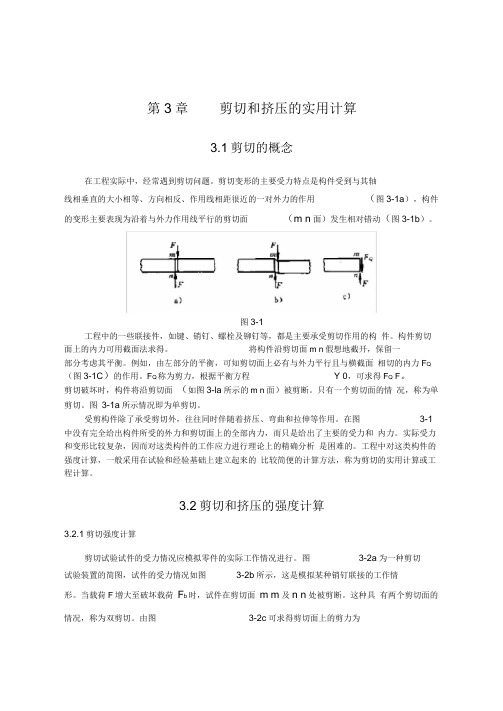

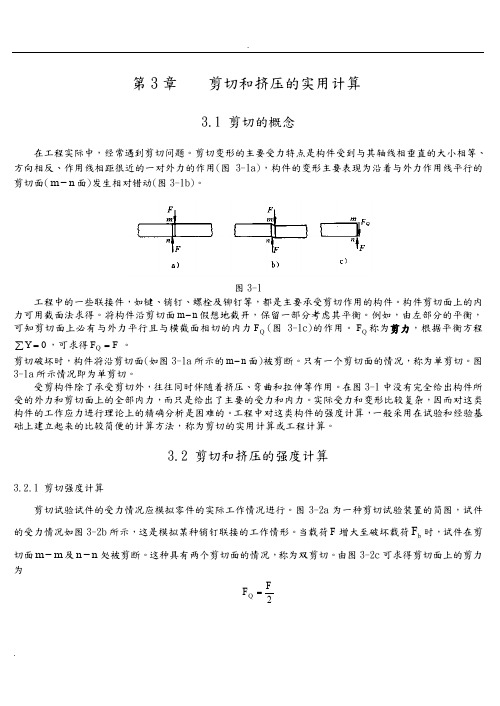

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(m - n面)发生相对错动(图3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面m-n假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力F Q (图3-1C)的作用。

F Q称为剪力,根据平衡方程',=0,可求得F Q二F。

剪切破坏时,构件将沿剪切面(如图3-la所示的m-n面)被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2剪切和挤压的强度计算3.2.1剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图试验装置的简图,试件的受力情况如图 3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷F 增大至破坏载荷 F b 时,试件在剪切面 m - m 及n - n 处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图 3-2c 可求得剪切面上的剪力为F Q图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

剪切力计算公式角度怎么算

剪切力计算公式角度怎么算剪切力是指在材料受到剪切力作用时所产生的内部应力。

在工程中,剪切力是一个非常重要的参数,它可以影响材料的强度和耐久性。

因此,了解如何计算剪切力是非常重要的。

本文将从角度的角度出发,介绍如何计算剪切力的公式和方法。

首先,让我们来了解一下什么是剪切力。

当一个物体受到外部力的作用时,如果这个力是沿着物体的表面平行方向作用的,那么这个力就是剪切力。

在材料力学中,剪切力是一种产生剪切应力的力,它可以导致材料的形变和破坏。

剪切力的计算公式可以通过角度来进行推导。

假设有一个物体受到一个剪切力F的作用,这个力是沿着物体的表面平行方向作用的。

如果我们知道这个力的大小和作用的角度,那么我们就可以通过角度来计算剪切力。

设物体受到的剪切力F的大小为F,作用的角度为θ。

那么根据三角函数的定义,我们可以得到剪切力的计算公式:F = F sin(θ)。

其中,F是剪切力的大小,θ是剪切力的作用角度。

这个公式告诉我们,剪切力的大小与作用角度的正弦值成正比。

也就是说,当剪切力的作用角度增大时,剪切力的大小也会增大。

通过这个公式,我们可以很容易地计算剪切力的大小。

只需要知道剪切力的大小和作用的角度,就可以通过这个公式来进行计算。

这对于工程实践中的设计和分析工作非常有帮助。

除了剪切力的大小,还有一个重要的参数是剪切应力。

剪切应力是指在材料受到剪切力作用时所产生的内部应力。

剪切应力与剪切力之间的关系可以通过角度来进行推导。

设物体受到的剪切力F的大小为F,作用的角度为θ。

根据材料力学的知识,我们知道剪切应力τ与剪切力F之间的关系可以通过下面的公式来表示:τ = F / A。

其中,τ是剪切应力,F是剪切力的大小,A是物体受力的截面积。

根据三角函数的定义,我们可以得到剪切应力与剪切力之间的关系:τ = F / A = F sin(θ) / A。

从这个公式可以看出,剪切应力与剪切力的大小和作用的角度都有关系。

当剪切力的大小和作用角度增大时,剪切应力也会增大。

剪切力的计算方法精编版

剪切力的计算方法精编版首先,我们先来了解一下剪切力的概念和背景知识。

剪切力是指物体在受到垂直于其截面的剪切应力时,所受到的力的大小。

剪切应力是指物体内部由于受到力的作用而产生的应力,其沿截面施加的作用力垂直于截面。

1.应力-应变关系法应力-应变关系法是计算剪切力最常用的方法之一、根据钢材等材料的线性弹性特性,剪切应力和应变之间存在线性关系,可以通过杨氏模量来计算剪切力。

公式如下所示:剪切力=剪切应力×截面积其中,剪切应力可以通过应力-应变关系得出,应变根据物体的受力情况和形状可以进行计算。

2.扭矩法扭矩法是一种通过扭转杆件来计算剪切力的方法。

当杆件受到扭矩作用时,杆件会在截面上产生剪切应力,从而产生剪切力。

根据弹性力学理论,扭矩和剪切力之间存在线性关系,公式如下所示:剪切力=扭矩×距离/截面极性矩其中,截面极性矩可以通过截面形状进行计算。

3.力矩法力矩法是一种通过受力物体的力矩平衡条件来计算剪切力的方法。

根据力矩平衡定律,物体受到的剪切力和力矩之间存在平衡关系,公式如下所示:剪切力=ΣM/距离其中,ΣM表示所有受力物体的力矩的代数和,距离表示力矩的作用距离。

4.梁的转角法梁的转角法是一种通过梁的转角来计算剪切力的方法。

当梁受到外力作用时,会产生转角,根据梁的弹性力学公式可以计算出剪切力。

公式如下所示:剪切力=F×L/θ其中,F表示梁所受外力的大小,L表示梁的长度,θ表示梁的转角。

这些方法可以根据具体情况和需求来选择使用。

在进行剪切力的计算时,需要明确剪切应力、截面积、扭矩、距离、力矩和转角等参数的具体值,并进行合理的单位换算以确保计算结果的准确性。

需要注意的是,剪切力的计算方法可能会受到材料的非线性特性、几何形状的复杂性等多种因素的影响,因此在实际应用中需要进行合理的简化和适当的修正。

综上所述,剪切力的计算方法包括应力-应变关系法、扭矩法、力矩法和梁的转角法等。

选择适当的计算方法需要根据具体情况和实际需求来决定,同时需要注意考虑材料的特性以及几何形状的复杂性等因素。

剪切力的计算方法剪力强度公式

第3章剪切与挤压的实用计算3、1剪切的概念在工程实际中,经常遇到剪切问题。

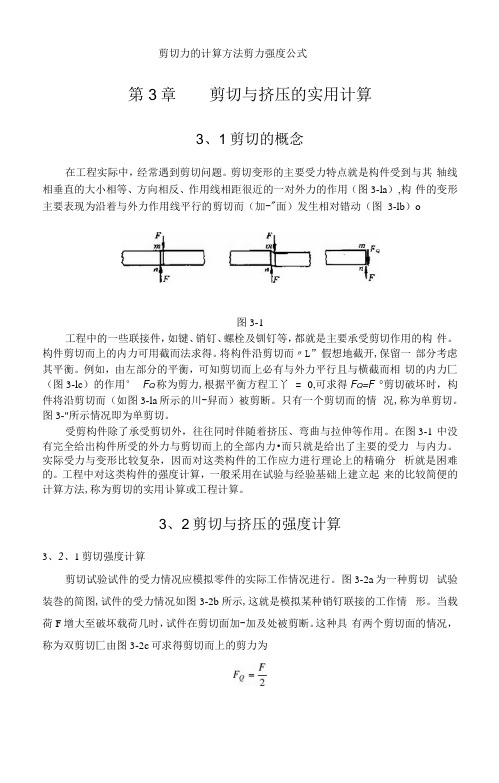

剪切变形的主要受力特点就是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-la),构件的变形主要表现为沿着与外力作用线平行的剪切而(加-"面)发生相对错动(图3-lb)o图3-1工程中的一些联接件,如键、销钉、螺栓及钏钉等,都就是主要承受剪切作用的构件。

构件剪切而上的内力可用截而法求得。

将构件沿剪切而〃L”假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切而上必有与外力平行且与横截而相切的内力匚(图3-lc)的作用° F Q称为剪力,根据平衡方程工丫= 0,可求得F Q=F°剪切破坏时,构件将沿剪切而(如图3-la所示的川-舁而)被剪断。

只有一个剪切而的情况,称为单剪切。

图3-"所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。

在图3-1 中没有完全给出构件所受的外力与剪切而上的全部内力•而只就是给出了主要的受力与内力。

实际受力与变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析就是困难的。

工程中对这类构件的强度计算,一般采用在试验与经验基础上建立起来的比较简便的计算方法,称为剪切的实用讣算或工程计算。

3、2剪切与挤压的强度计算3、2、1剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a为一种剪切试验装巻的简图,试件的受力情况如图3-2b所示,这就是模拟某种销钉联接的工作情形。

当载荷F增大至破坏载荷几时,试件在剪切面加-加及处被剪断。

这种具有两个剪切面的情况,称为双剪切匚由图3-2c可求得剪切而上的剪力为图3-2由于受剪构件的变形及受力比较复杂,剪切而上的应力分布规律很难用理论方法确泄,因而工程上一般采用实用il•算方法来计算受剪构件的应力。

在这种计算方法中, 假设应力在剪切而内就是均匀分布的。

中板圆盘剪剪切跑偏分析及改进实践

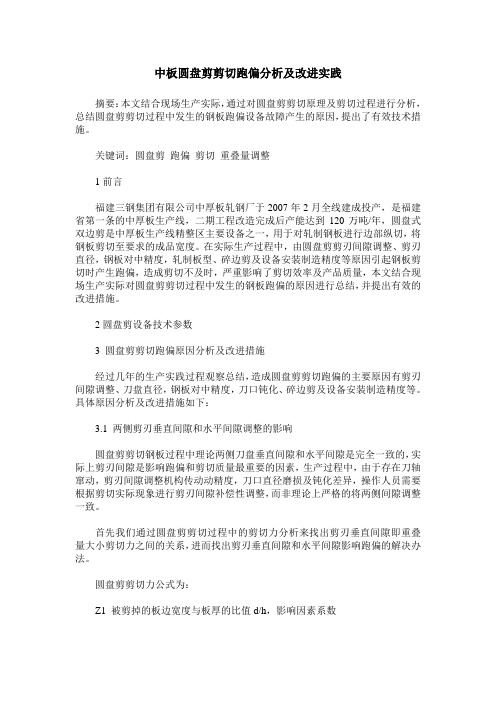

中板圆盘剪剪切跑偏分析及改进实践摘要:本文结合现场生产实际,通过对圆盘剪剪切原理及剪切过程进行分析,总结圆盘剪剪切过程中发生的钢板跑偏设备故障产生的原因,提出了有效技术措施。

关键词:圆盘剪跑偏剪切重叠量调整1前言福建三钢集团有限公司中厚板轧钢厂于2007年2月全线建成投产,是福建省第一条的中厚板生产线,二期工程改造完成后产能达到120万吨/年,圆盘式双边剪是中厚板生产线精整区主要设备之一,用于对轧制钢板进行边部纵切,将钢板剪切至要求的成品宽度。

在实际生产过程中,由圆盘剪剪刃间隙调整、剪刃直径,钢板对中精度,轧制板型、碎边剪及设备安装制造精度等原因引起钢板剪切时产生跑偏,造成剪切不及时,严重影响了剪切效率及产品质量,本文结合现场生产实际对圆盘剪剪切过程中发生的钢板跑偏的原因进行总结,并提出有效的改进措施。

2圆盘剪设备技术参数3 圆盘剪剪切跑偏原因分析及改进措施经过几年的生产实践过程观察总结,造成圆盘剪剪切跑偏的主要原因有剪刃间隙调整、刀盘直径,钢板对中精度,刀口钝化、碎边剪及设备安装制造精度等。

具体原因分析及改进措施如下:3.1 两侧剪刃垂直间隙和水平间隙调整的影响圆盘剪剪切钢板过程中理论两侧刀盘垂直间隙和水平间隙是完全一致的,实际上剪刃间隙是影响跑偏和剪切质量最重要的因素,生产过程中,由于存在刀轴窜动,剪刃间隙调整机构传动动精度,刀口直径磨损及钝化差异,操作人员需要根据剪切实际现象进行剪刃间隙补偿性调整,而非理论上严格的将两侧间隙调整一致。

首先我们通过圆盘剪剪切过程中的剪切力分析来找出剪刃垂直间隙即重叠量大小剪切力之间的关系,进而找出剪刃垂直间隙和水平间隙影响跑偏的解决办法。

圆盘剪剪切力公式为:Z1 被剪掉的板边宽度与板厚的比值d/h,影响因素系数由式3-1可以看出,当剪切钢板材质、板型一定时,剪切力大小主要与剪切时剪刃的咬入角a以及受d/h影响的系数Z1有关。

式中ε0 为钢板断裂时的相对切入深度,s为剪刃垂直间隙,D为剪刃直径。

剪切力的计算方法

第3章 剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F (图3-1c)的作用。

Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。

剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为2F F Q =图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

剪切力的计算公式

剪切力的计算公式

剪切力是在固体力学中使用的一个重要概念,它是指单位面积上

作用的垂直于面的力与该面所承受的剪切应力的比值。

在实际应用中,剪切力的计算需要了解剪切应力和力学模型的基础知识。

剪切力的计算公式是F=τA,其中,F表示剪切力,τ表示剪切应力,A表示所承受剪切应力的面积。

该公式的实际应用中,需要考虑多种因素的影响,如剪切应力的方向、大小、面积的大小和形状等。

对于一个物体而言,当剪切应力作用于其表面时,会产生相应的

剪切力,从而导致物体在其表面产生形变。

剪切力的大小和方向取决

于剪切应力的大小和方向,以及作用面积的大小和形状。

在力学分析中,通常采用二维模型进行计算,以简化计算过程。

要计算剪切力的值,需要首先确定剪切应力的大小和方向。

然后

根据作用面积的大小和形状,确定所承受剪切应力的面积。

最后,根

据剪切力公式计算得到剪切力的值。

在工程中,剪切力的计算常常与材料的剪切强度有关。

一般来说,当剪切力超过材料的剪切强度时,材料就会发生破坏。

因此,在实际

应用中,需要根据材料的性质和使用环境的特点,合理地计算剪切力,以确保材料的安全运行。

总之,剪切力的计算对于实际工程应用具有重要意义,需要以理论和实践相结合的方式进行研究和应用。

在进行计算时,需要考虑多种因素的影响,以确保计算结果的准确性和可靠性。

圆盘剪分条剪切力计算方法

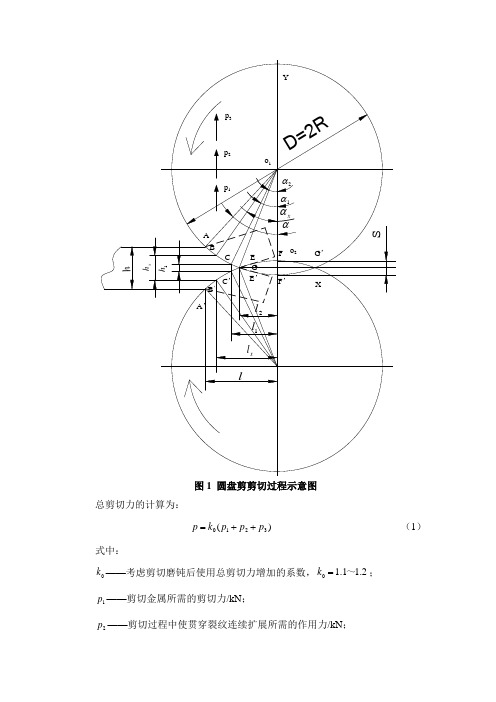

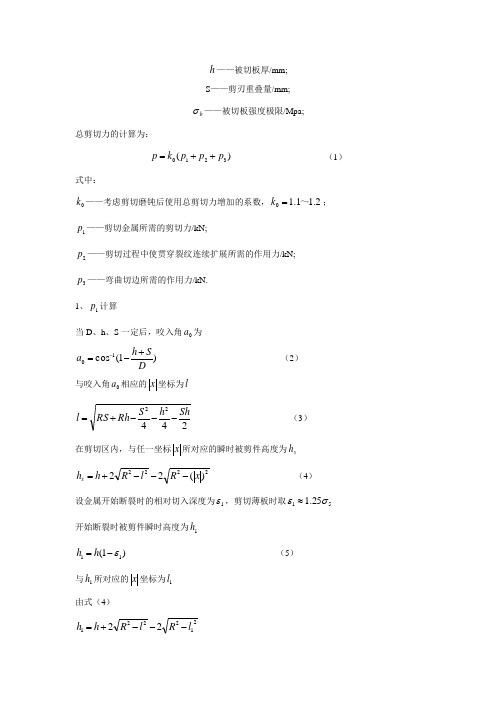

sD =2R xh 1h h2l 1l xl lα1αx α2αA ’BB ’CE F G A C ’G ’E ’F ’XYp 1p 2p 3o 1o 2 图1 圆盘剪剪切过程示意图总剪切力的计算为: )(3210p p p k p ++= (1)式中:0k ——考虑剪切磨钝后使用总剪切力增加的系数,.211.10~=k ;1p ——剪切金属所需的剪切力/kN ; 2p ——剪切过程中使贯穿裂纹连续扩展所需的作用力/kN ;3p ——弯曲切边所需的作用力/kN 。

1、1p 计算当D 、h 、S 一定后,咬入角0a 为 )1(c o s 10DS h a +-=- (2)式中:h——被切板厚/mm ;S ——剪刃重叠量/mm ; D ——圆盘剪直径/mm 。

与咬入角0a 相应的x坐标为l24422Sh hSRh RS l ---+= (3)在剪切区内,与任一坐标x所对应的瞬时被剪件高度为x h2222)(22x R lR h h x ---+= (4)式中:R ——圆盘剪半径/mm 。

设金属开始断裂时的相对切入深度为1ε,剪切薄板时取5125.1σε≈,5σ为被剪板的延伸率。

开始断裂时被剪件瞬时高度为1h )1(11ε-=h h (5)与1h 所对应的x坐标为1l由式(4)21222122l R lR h h ---+=得:21221212214⎥⎦⎤⎢⎣⎡---=l R h h l l εε (6)稳定的剪切面积0F180)sin(sin)2()()(11122122212201πR l Rl R l R lR h l l R h l x d h F ll x -------+--+==⎰(7)从而可得10m a x 1F k F p b στ== (8)式中:1k ——应力换算系数,5.707.0max 1~==bk στb σ——被切板抗拉强度极限/Mpa;2、2p 计算cG l p 32= (9)式中:c G ——裂纹扩展单位面积所需的能量sc h G σβεμμ1)21)(1(-+≈ (10)μ——被剪金属波桑系数,钢板3.0≈μ;β——断裂力学中的COD 降低系数,高强钢取1.0,中等钢取1.5,低强钢取2.0~2.6;3l ——裂纹长度/mm ;sσ——被切板屈服强度极限/Mpa看图1所示,当0221>=-s o o R 时,213l l l -= (11)2l ——上、下剪刃空间相交点G 的x坐标长/mm 。

纵横剪机组圆盘剪剪切力的计算

2.3剪切力的计算 剪切力计算的公式较多,目前设计中常采用下

列几种公式:

2.3.1柯洛辽

P=K^rS

(2)

式中:亀为刀刃侧向间隙的影响系数 ,通常取

1.2~1.4;r为被剪切带钢的剪切抗力,可由试验取得

・132・

.山酉肖金 E—mail:sxyjbjb@

第44卷

该数值,也可近似地取7=(0.70-0.75 )<rb,o-b为被剪 带钢的强度极限,MPa(N/mm2);S为被剪带钢的剪切

[2] 翁宇庆.轧钢新技术3000问[M].北京:中国科学技术出版社, 2005.

[3] 濮良贵.机械设计[M].北京:高等教育出版社,2006. [4] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2006.

(编辑:苗运平)

Calculation of Shear Force of Disc in Longitudinal and Vertical Shear Units

移动装置4实现调整;刀片的重叠量是由手轮通过 蜗轮传动机构6,使得装由上刀片轴的偏心套转动, 从而实现调整。

2圆盘剪的基本参数及剪切力的计算 圆盘剪的基本参数包括刀片直径刀片厚度

5、剪切力P、重叠量4、侧向间隙c和刀片楔角等,其中 刀片直径°、刀片厚度5和剪切力F是其主要参数。 2.1圆M刀片直径Q的if#

切带钢的强度极限o-b及被剪切带钢厚度h决定。 2.3.2诺沙里公式

圆盘剪的剪切力,还可按诺沙里公式进行计算。 诺沙里公式为:

圧黑%

2tana

d5

J

(7)

对于圆盘剪建议取£=1.25®,系数取zi=1.4,则上式 简化为:

圧佝>(0.4」 tan一 a +0.7)

圆盘剪剪切力计算

h ——被切板厚/mm;S ——剪刃重叠量/mm;b σ——被切板强度极限/Mpa;总剪切力的计算为:)(3210p p p k p ++= (1)式中:0k ——考虑剪切磨钝后使用总剪切力增加的系数,.211.10~=k ;1p ——剪切金属所需的剪切力/kN;2p ——剪切过程中使贯穿裂纹连续扩展所需的作用力/kN;3p ——弯曲切边所需的作用力/kN.1、1p 计算当D 、h 、S 一定后,咬入角0a 为)1(cos 10DS h a +-=- (2) 与咬入角0a 相应的x 坐标为l24422Sh h S Rh RS l ---+= (3) 在剪切区内,与任一坐标x 所对应的瞬时被剪件高度为x h2222)(22x R l R h h x ---+= (4)设金属开始断裂时的相对切入深度为1ε,剪切薄板时取5125.1σε≈开始断裂时被剪件瞬时高度为1h)1(11ε-=h h (5)与1h 所对应的x 坐标为1l由式(4)21222122l R l R h h ---+=得:21221212214⎥⎦⎤⎢⎣⎡---=l R h h l l εε hdx dx q dp x τ==1式中:x q ——作用在接触弧上水平投影单位长度上的剪切力由相对切入深度知: hx αεtan 2=微分后得知: εαd h d x tan 2=所以纯剪切力为:a h d h hdx p ⎰⎰===αετατtan 2tan 2221 式中的a 值可利用平行剪单位功数据。

在圆盘剪上冷剪时,a 值可按下面公式计算:δσδσb b k k a ==21式中取121=k k ,δ为材料延伸率,查手册取所以:a h p αtan 221= 查文献总剪切力的计算公式:)tan 1(1δαz p p +=考虑到刀刃磨钝的影响,增大15%~20%,这里取20%,%)201(+=p P圆盘剪上的剪切力可根据作用在刀片的力矩来计算,在上下刀片直径、速度都相等而且都驱动时,则与简单轧制情况相似,合力p 垂直作用在刀片上,这时转动刀盘所需的力矩为:αsin 1PD M =驱动圆盘剪的总力矩为:)(21M M n M +=式中,n ——刀片对数2M ——一对刀片轴上的摩擦力矩,μPd M =2,其中d 为刀片轴轴颈的直径这里取d=170mm ,μ为刀片轴承处的摩擦系数,查手册取0.004, 所以,总力矩为:)(21M M n M +=查文献圆盘剪电动机功率可按下式确定ημD Mv N 100021= 式中:1μ——考虑刀片与钢板间摩擦系数,1μ=1.1~1.2; v ——钢板运动速度,m/sη——传动系统效率,95.093.0~=η。

(完整word版)圆盘剪的设计与参数选择

圆盘剪的设计与参数选择【摘要】本文结合实际工程,介绍了推拉式酸洗线上圆盘剪的结构特点,刀具侧向间隙及刀盘重合度调整的方法等.并给出了剪切力、驱动功率的计算公式和实际例子。

本圆盘剪已在华美推拉式酸洗线上使用.【关键词】圆盘剪设计参数目录:1。

圆盘剪概述2.圆盘剪主要技术性能3.圆盘剪结构3。

1机架3。

2调宽装置3.3刀刃侧向间隙调整装置3。

4刀盘重合度调整装置4。

有关参数的选择和计算4。

1刀盘直径和厚度的选择4。

2刀盘重合度和侧向间隙的选择4。

3剪切力的计算4。

4剪切力矩的计算4。

5剪切电机功率校核5.结束语参考文献1。

圆盘剪概述带钢在轧制过程中,有时边部会产生细小的裂缝等缺陷,如不及时切掉,极可能在后续加工过程中产生断带事故.所以在酸洗机组中均设置圆盘剪,以便去掉边缘损伤,并使成品带钢达到要求的宽度。

另外圆盘剪还广泛用在冶金带钢生产线的其它机组中,如横切机组、纵剪机组、重卷机组、拉矫机组、镀锡机组及焊接机组等。

圆盘剪按其用途和构造可分为两大类:带两对刀盘和多对刀盘。

两对刀盘的圆盘剪只用来剪切带材的边部,故称切边圆盘剪或切边剪;多对刀盘的圆盘剪在剪切带材边部的同时并将带材纵切成多条较窄的带材,故称分条圆盘剪或分条剪。

圆盘剪按其传动方式又分为拉剪和动力剪;所谓拉剪,即刀盘没有传动装置,直接由机后的张力辊及卷取机等设备将带钢拉过圆盘剪进行剪切.本文介绍的圆盘剪是用在推拉式酸洗线上。

它的特点是传动系统中装有超越离合器,当机组速度低于穿带速度时,圆盘剪按动力剪状态工作;当机组速度超过穿带速度时,离合器将脱开传动系统,圆盘剪按拉剪状态工作。

为了使切边时不产生毛刺,并保持最小的宽度公差。

必须用防跑偏装置加以控制,以使带钢对中和无冲击地进入圆盘剪.因此,在圆盘剪的入口侧布置了一套夹送辊纠偏装置.2。

圆盘剪主要技术性能带钢厚度:1。

8~4.0mm带钢宽度: 700~1350mm带钢强度极限:σb≤610Mpa机组速度:酸洗出口(圆盘剪): 最大120m/min穿带速度:最大60m/min剪刃直径:φ350mm剪刃厚度:30mm最大工作间距:1590mm最小工作间距: 630mm切边精度: 0~+1mm3.圆盘剪结构圆盘剪由左右机架、上下刀轴、机架调宽机构、传动装置、刀盘重合度调整装置、刀刃侧向间隙调整装置、固定底座等组成。

剪切力的计算方法46054

第3章剪切和挤压的实用计算3.1剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(m n面)发生相对错动(图3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面m n假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力F Q (图3-1C)的作用。

F Q称为剪力,根据平衡方程Y 0,可求得F Q F。

剪切破坏时,构件将沿剪切面(如图3-la所示的m n面)被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2剪切和挤压的强度计算3.2.1剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a为一种剪切试验装置的简图,试件的受力情况如图3-2b所示,这是模拟某种销钉联接的工作情形。

当载荷F增大至破坏载荷F b时,试件在剪切面m m及n n处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图3-2c可求得剪切面上的剪力为图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法 确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

若以A 表示销钉横截面面积,则应力为FQ A与剪切面相切故为切应力。

圆盘剪计算公式

c mmΔ mm材料名称牌号δs/Mpaδ b /Mpaδ5/%0.010.1普通碳素钢Q235216-235373-46125-270.010.18普通碳素钢Q255255-275490-60819-210.020.2低质碳素结构钢40333569190.040.25低质碳素结构钢45353598160.060.4普通低合金结构钢Q345274-343471-51019-210.070.5普通低合金结构钢Q390333-412490-54917-190.10.65合金结构钢20Cr540835100.130.56合金结构钢40Cr78598090.140.5碳素铸钢ZG270-500270500180.160.45可锻铸钢KTZ450-064506(δ3)0.20.32球墨铸铁QT450-1045010(δ5)0.240.2灰铸铁HT150120-1750.270.130.280.10.300.33-0.050.35-0.080.37-0.130.38-0.180.4-0.2D mmδ mm170-15015270-25020460-44040700-68060参数选择Cr12MuVH13刀盘材料应具备强度大、韧性好和硬度高的特点、剪刃性能与制造工艺密切相关,制造性能好、W18Cr4V制造性能好、寿命长的剪刃,必须选用优质材料,精心锻造,合理的热处理、材料选用6CrW2Si ,硬度为56~58 (HRC),硬度为56~58 (HRC) 。

由于取向硅钢表面烧结有无机材料,俗称为玻璃膜,其硬度很高,在硅钢纵剪机组中,选用硬钢纵剪机组中,选用硬质合金,其硬度达到67~70 (HRC) 。

剪切力的计算方法

第3章 剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F (图3-1c)的作用。

Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。

剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为2F F Q =图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

剪切力的快速计算公式

剪切力的快速计算公式嘿,咱来说说这剪切力的快速计算公式。

在我们的日常生活和工程领域中,剪切力可是个常常会碰到的概念。

比如说,你要裁剪一张纸,或者修理一辆汽车时,都可能涉及到剪切力的问题。

先给大家讲讲什么是剪切力。

想象一下,你拿着一把剪刀剪东西,那让物体断开的这个力,就是剪切力。

它的作用就是让物体沿着某个面发生相对的滑动或者错动。

那剪切力的快速计算公式到底是啥呢?其实就是τ = F / A 。

这里的τ 代表的就是剪切应力,F 是施加的剪切力,A 是剪切面的面积。

咱们拿个简单的例子来说说。

就像建筑工人在搭建房屋的时候,用到的钢梁。

如果要计算钢梁在某个部位所承受的剪切力,首先得确定作用在这个部位的外力大小,然后再看看这个外力作用的面积有多大。

比如说,有一根钢梁,受到了一个 1000 牛的水平力,而这个力作用的面积是 0.1 平方米,那按照公式一算,剪切应力τ 就等于 1000 除以0.1 ,也就是 10000 帕斯卡。

再说说我之前的一次经历。

有一次我去一个工厂参观,正好看到工人们在加工一批金属零件。

他们使用的那种大型冲压机,就是依靠强大的剪切力来把金属板材剪成各种形状的。

我就好奇地问了问旁边的师傅,这机器的剪切力是咋算出来的。

师傅就特别耐心地给我解释,还指着机器上的一些参数和图纸,说就是根据刚才咱们说的那个公式,再结合实际的材料特性和加工要求来确定的。

当时我就觉得,原来这些看似复杂的工业加工,背后的原理其实也没有那么难理解嘛。

回到咱们这个剪切力的计算公式,要注意的是,这个公式虽然简单,但是在实际应用的时候,可不能马虎。

比如说,得准确测量出外力的大小和作用面积,而且对于不同的材料,它们的剪切强度也是不一样的。

如果不考虑这些因素,算出来的结果可就不准确啦。

在学习和工作中,咱们要是能熟练掌握这个剪切力的快速计算公式,就能解决好多问题。

比如说,设计机械零件的时候,能知道零件能不能承受住剪切力的作用,避免出现故障;在建筑设计中,也能保证结构的稳定性和安全性。

基于LS-DYNA的分条圆盘剪剪切力的计算研究

基于LS-DYNA的分条圆盘剪剪切力的计算研究戴志凯;许平;张宝勇;刘小臣【摘要】通过对分条圆盘剪剪切力计算公式的讨论,按实际生产需求设计了圆盘剪三维模型.利用LS-DYNA,建立铜板分条圆盘剪的有限元模型,进行非线性计算研究,获得了铜板剪切过程中的应力-应变状态、剪切力.与理论公式计算结果对比分析,肯定了铜板分条剪切模拟中应力-应变分布与塑性变形的准确性,得到的剪切力变化曲线,较好地反应分条圆盘剪剪切过程中剪切力的变化规律,文章采用的有限元动力学分析可以为薄板分条圆盘剪的设计与实际生产提供了理论支持.%Through the discussion of computing formula of rotary gang slitting shearing force, according to the actual production needs, the circular shears 3D model was designed. By using LS-DYNA, the circular shears plate finite element model was set up for nonlinear computational study, a copper plate in the shearing process of stress -strain state and shear stress were obtained. With the theoretical calculation result contrast analysis, the copper bar cutting simulation of distribution of stress and plastic deformation accuracy were confirmed, the shear stress curve of a better response of the shear process of shear stress changes was gotten, the dynamic finite element analysis provided theoretical support for the circular shears design and actual production.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)003【总页数】3页(P69-71)【关键词】LS-DYNA;分条圆盘剪;剪切【作者】戴志凯;许平;张宝勇;刘小臣【作者单位】昆明理工大学机电工程学院,云南昆明 650504;昆明理工大学机电工程学院,云南昆明 650504;金川集团有限公司装备能源部,甘肃金昌 737100;金川集团有限公司装备能源部,甘肃金昌 737100【正文语种】中文【中图分类】TG3862圆盘剪剪切时,圆盘刀以略高于铜板的运动速度做圆周运动,形成一对无端点的剪刃[1]。

1600mm薄带活套圆盘剪切机力能参数的计算

1600mm薄带活套圆盘剪切机力能参数的计算高立杰;丁茹;谭关炜【摘要】铝热传输复合材料主要应用于汽车、家电、机械设备的热交换系统及火力电站空冷系统等领域.活套剪是介于厚箔剪和板带剪之间的、适用于剪切铝热传输复合材料的新型剪切设备.结合1 600 mm薄带活套剪切机组工程实际,介绍了活套剪切机组中,圆盘剪的结构特点,剪切原理,重点介绍剪切力的计算公式.【期刊名称】《轻合金加工技术》【年(卷),期】2015(043)012【总页数】4页(P28-31)【关键词】铝热传输材料;圆盘剪;剪切力【作者】高立杰;丁茹;谭关炜【作者单位】沈阳理工大学机械工程学院,辽宁沈阳 110159;沈阳理工大学机械工程学院,辽宁沈阳 110159;乳源东阳光精箔有限公司,广东韶关512721【正文语种】中文【中图分类】TG146.21圆盘剪是纵切铝箔带产品的核心工具之一,以往铝带纵剪机组规格可分为:(0.02-0.3)mm铝箔纵剪机组和(0.3-2)mm铝板带纵剪机组两种。

板带剪速度一般为200 m/min。

为适应市场需求新开发出介于两者之间(0.3-1)mm的活套剪,速度可达600 m/min。

1 圆盘剪的概述圆盘剪的剪切过程是,在驱动电机的带动下,通过一对上下咬合的圆盘剪刃与板材在水平方向成同等线速度,通过移动上刀片和固定下刀片配合,采用合理的刀片间隙,施加剪切力对板材进行剪切。

如图 1 所示[1-2]。

图1 圆盘剪剪切过程Fig.1 The slitting process of disc shears圆盘剪通常设置在板材或带材的剪切线上,用来纵向剪切运动的板材或带材的两侧边部,使剪后的带材边部整齐、精确和无毛刺。

圆盘剪主要由左右机架、上下刀轴、机架调宽机构、传动装置、刀盘重合度调整装置、刀刃侧向间隙调整装置、固定底座等组成。

2 圆盘剪的主要参数圆盘剪的主要技术参数包括刀盘直径与厚度、侧向间隙、重叠量、剪切力等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

s

D =

2R x

h 1

h h

2l 1

l x

l l

α

1

αx α2

αA ’

B

B ’C

E F G A C ’

G ’

E ’

F ’

X

Y

p 1

p 2

p 3

o 1

o 2 图1 圆盘剪剪切过程示意图

总剪切力的计算为: )

(3210p p p k p ++= (1)

式中:

0k ——考虑剪切磨钝后使用总剪切力增加的系数,.2

11.10~=k ;

1p ——剪切金属所需的剪切力/kN ; 2

p ——剪切过程中使贯穿裂纹连续扩展所需的作用力/kN ;

3

p ——弯曲切边所需的作用力/kN 。

1、1p 计算

当D 、h 、S 一定后,咬入角0a 为 )

1(c o s 1

0D

S h a +-

=- (2)

式中:

h

——被切板厚/mm ;

S ——剪刃重叠量/mm ; D ——圆盘剪直径/mm 。

与咬入角0a 相应的x

坐标为l

2

4

4

2

2

Sh h

S

Rh RS l -

-

-

+= (3)

在剪切区内,与任一坐标x

所对应的瞬时被剪件高度为x h

2

22

2

)

(22

x R l

R h h x ---+= (4)

式中:

R ——圆盘剪半径/mm 。

设金属开始断裂时的相对切入深度为1ε,剪切薄板时取5

1

25.1σε≈,5σ为被

剪板的延伸率。

开始断裂时被剪件瞬时高度为1h )

1(11ε-=h h (5)

与1h 所对应的x

坐标为1l

由式(4)

2

1

22

212

2

l R l

R h h ---+=

得:

2

1

2

2

1

2

1

2214⎥

⎦

⎤⎢⎣

⎡---=l R h h l l εε (6)

稳定的剪切面积0F

180

)

sin

(sin

)2

()()(1

1

1

22122

212

201

π

R l R

l R l R l

R h l l R h l x d h F l

l x ------

-+--+==

⎰

(7)

从而可得

10m a x 1F k F p b στ== (8)

式中:

1k ——应力换算系数,5

.707.0max 1~==

b

k στ

b σ——被切板抗拉强度极限/Mpa;

2、2p 计算

c

G l p 32= (9)

式中:

c G ——裂纹扩展单位面积所需的能量

s

c h G σ

βεμμ1)21)(1(-+≈ (10)

μ——被剪金属波桑系数,钢板3.0≈μ

;

β——断裂力学中的COD 降低系数,高强钢取1.0,中等钢取1.5,低强钢取2.0~2.6;

3l ——裂纹长度/mm ;

s

σ

——被切板屈服强度极限/Mpa

看图1所示,当0

221>=-s o o R 时,

213l l l -= (11)

2

l ——上、下剪刃空间相交点G 的x

坐标长/mm 。

当

2l x <后,切边和母体金属将完全费力并以不同方向运动。

当0

221==-s o o R

时,2l =0,则3l =1l ;

当0

221<=-s o o R

时,上下剪刃没有空间相交点,所以不存在2l ,即2l =0,

3l =1l 。

3、3p 计算

产生贯穿裂纹后,剪刃作用在切边上的压力,是切边被弯曲并改变运动方向的主要原因。

设在1l 范围内剪刃作用在切边上的压力合力3p 作用在2

l 的作用线上,在力的

作用下,切边在咬入处产生塑性弯曲,则

)

2

(4)

21(412

12

3l l bh l bh p s

s

-

=

-

=

σσ

(12)

式中:

b

——切边宽度

因3p 与1p 、2p 不在同一作用线上,根据等效力矩原则,将其换算到1p 、2

p 作用线上。

对剪刃中心取力矩,换算到1p 、2p 的3p 为

)

2

)((4112

13l l l l bh l p s

-

+=

σ

(13)

由式(1)知:总的剪切力为:P?

考虑到刀刃磨钝的影响,增大15%~20%,这里取20%,

%)

201(+=p P

圆盘剪上的剪切力可根据作用在刀片的力矩来计算,在上下刀片直径、速度都相等而且都驱动时,则与简单轧制情况相似,合力p 垂直作用在刀片上,这时转动刀盘所需的力矩为:

α

sin 1PD M =

驱动圆盘剪的总力矩为:

)

(21M M n M +=

式中,n ——刀片对数

2

M

——一对刀片轴上的摩擦力矩,μ

Pd M =2

,其中d 为刀片轴轴颈的直径

这里取d=170mm ,μ为刀片轴承处的摩擦系数,查手册取0.004,

所以,总力矩为:

)

(21M M n M +=

查文献圆盘剪电动机功率可按下式确定

η

μD Mv N 100021

=

式中:

1μ——考虑刀片与钢板间摩擦系数,1μ=1.1~1.2;

v

——钢板运动速度,m/s η

——传动系统效率,95

.093.0~=η

(因未给出材料的屈服强度、抗拉强度、分条宽度、材料的延伸率,剪切力无法计算)。