选煤厂重介系统

选煤厂重介系统

摘要:从重介选煤生产方面阐述了影响介耗的主要因素有:磁铁矿粉质量,重介悬浮液的粘度和固相体积浓度,合格悬浮液的循环量,弧形筛、脱介筛的脱介效果,进入磁选机的分流量,磁选机的分选效率,磁铁矿粉的添加方式,从重介系统中向外排放的介质量等,同时提出了降低介耗应注意的主要环节和措施。

关键词:重介质选煤;磁铁矿粉质量;介耗;影响因素一、我矿业选煤厂介质损耗现状在重介选煤过程中,重介悬浮液加重质(磁铁矿粉)的损耗是避免不了的。

而介质损耗一直是重介选煤厂一项重要的技术评价指标。

通常分选块煤的介耗要比分选末煤时低,用低密度悬浮液时比用高密度悬浮液时低。

按选煤厂设计规范规定,吨原煤介质损耗指标是:块煤系统为0.2~0.3kg,末煤系统为0.5~1.0k g。

事实上,我矿业选煤厂极少有能达到上述指标的。

目前,吨原煤介质损耗较先进的指标在1.5kg左右,一般在2~3kg,高的在5~6kg。

因此,对我矿业重介选煤厂影响介质损耗因素进行系统分析十分必要。

选煤厂介质损耗高时,一方面可能是因煤质变化较大而使原设计的系统不相匹配或设计存在缺陷;另一方面可能是生产管理问题,这就需要在生产中进行有效管理,减少管理损失,控制技术损失。

二、影响介质损耗的因素分析选煤厂介质损耗(简称:介耗)常规分为管理损失和技术损失两方面。

管理损失一般较直观,主要表现在跑、冒、滴、漏、事故放料、储运等流失的介质;而技术损失影响因素比较复杂,各厂因工艺不同而有所不同。

技术损失主要表现在最终产品带介和磁选尾矿流失两方面。

要减少实际介耗的损失量,必须对影响介耗的因素进行分析、排查并进行治理。

1、磁铁矿粉质量有的选煤厂存在介质技术损失并不大、但介耗却很高的情况,原因可能是由于磁铁矿粉质量没有达到要求。

因为加重质粒度越细,重悬浮液密度也越稳定,在重悬浮液中为起稳定作用而掺入的煤泥量也相应减少;加重质粒度变粗后,重悬浮液稳定性变差,为了满足稳定性的要求势必要加大泥质物含量,从而导致脱介筛和分选机效率下降,加重质损失明显增大。

选煤厂重介集控系统改造方案

选煤厂重介集控系统改造方案一、分流控制1、PLC模拟量输入模块通过采集现场煤泥含量计仪表的4~20mA,由下位程序计算得系统的煤泥含量,在上位机上显示,并由模拟量输出模块将煤泥含量(4~20mA)传送到现场显示仪表,这样就实现现场仪表和厂调度同步显示系统的煤泥含量的百分数。2、煤泥含量计算公式:G=A(P-1 000)BF式中,G为煤泥含量,kg/m3F为磁性物含量,kg/m3P为悬浮液密度,kg/m3A为与煤泥有关的系数,A=δ煤泥/(δ煤泥-1 000)B为与磁性物有关的系数,B=δ磁/(δ磁-1 000)δ煤泥=1 450 kg/m3δ磁=4 500 kg/m3计算得出A=3.22 B=1.29煤泥含量计算公式为:G=3.22(P-1 000)1.29F3、通过PLC的PID可实现自动分流,通过集控室上位画面的输入值可实现“远控”操作,通过现手操器可实现“就地”操作。4、PLC模块----现场手操器------分流阀电动执行机构-----现场煤泥含量显示仪表接线附图为了现场观察方便将各系统的现场手操器和煤泥含量显示仪合放在同一现场箱。5、主要设备选型:A、唐山大禹科技发展有限公司生产的管道式铁磁物浓度计FT2007(镇选),或唐山师达管道式铁磁物含量计SDC—8(太选、马选)都是专门用于测量重介选煤工艺中磁铁矿粉含量的仪表。技术规格: 1)测量范围: 0~1000g/l2)测量精度: ±1%3)最小感量度: 3g/l4)输出信号: 4~20mA(隔离)B、上海电动分流阀选用上海大禹生产的口径DN200,阀芯采用内衬陶瓷的V型球阀,阀体硬密封含电动执行机构,阀体外带手动操作机构,球阀比刀阀调节线性好。控制目标及解决方案:1、通过上述煤泥含量计算公式在PLC程序中计算出煤泥含量百分数,在上位机显示。2、检测的准确度,绝对误差小于2%。3、分流阀的控制实现自动和手动控制,其中手动控制能实现“就地”、“远控”(调度室)操作。自动控制是通过设置煤泥含量百分值,经过PLC中的PID输出调节分流阀开度来实现;“远控”操作是在上位机输入调节阀开度,通现过PLC 模块输出,现场阀门即开到相应的位置。二、液位控制选煤厂三个重介系统共计17个桶,其中合介桶3个,煤介桶3个,精煤磁尾桶3个,中矸磁尾桶3个,精煤稀介桶3个,中矸稀介桶2个(其中B、C 系统共用1个)。根据系统要求,合介桶选用德国E+H公司的超声波液位计FUM41,该液位计测量范围0-8米,适用于选煤厂合介桶液位的测量。技术特性●菜单引导功能,轻松进行现场操作四行字符显示●用于现场诊断的包络线显示●操作程序方便地进行操作、诊断及测量点的文件编制●适用于爆炸危险区●可选择远程显示和操作最大距离●可用螺纹安装或●内置的温度传感器用来进行温度校正,即使温度变化,也可以满足测量精度●通过线性化功能个点可将输出测量值的单位转换为长度、体积或流速●非接触式测量,减少维护工作量煤介桶,精煤磁尾桶,中矸磁尾桶,精煤稀介桶,中矸稀介桶均选用德国E+H公司的液位变送器PMC71,该液位计安装在桶的底部,通过测量水的压力来显示水的液位。控制目标及解决方案:1、重介系统所有桶液位检测的准确度绝对误差小于10%,显示值为桶位的百分数,现场及调度室均有液位显示及高低液位报警装置,现场安装就地显示箱,箱内安装数显仪表一个,供现场显示使用。各桶液位计、现场数显仪、PLC模块的传输信号均为4~20mA,通过现场显示仪表设置和PLC程序计算,上位机和现场仪表统一显示各桶的液位(百分数)。2、煤介桶,精煤磁尾桶的泵通过变频器控制,煤介桶,精煤磁尾桶的液位自动控制通过控制变频泵的频率的大小自动调节。控制精度为±5%,其中煤泥介质桶、精煤磁尾桶在实现液位稳定的前提下,其所对应的旋流器入料压力不低于0.15MPa。为保证旋流器入料压力不低于0.15MPa,可通过编制程序控制变频器输出的下限频率和添加清水来实现,添加清水需车间通过实际情况提供现场条件。3、精煤稀介桶,中矸稀介桶的泵没有变频器,可在泵管道出口处加装电动调节阀实现。液位的自动控制通过控制电动调节阀开度的大小来实现。4、使用上位机设置各桶的液位,通过PID调节器来调节相应变频器速度或电动阀开度,从而实现对各桶液位的控制。5、中矸磁尾桶通过编程液位实现低液位停、高液位开的自动控制。三、密度控制重介选煤密度控制的目的就是使测量密度值跟踪、趋近直至等于设。

七台河市天隆选煤厂重介系统改造

初期, 旋流器入料压力最 高只能达到 01 P , . M a入料速 0 度不到 5 /, 流器 内部形 不成 空心 柱。 中煤 中 一 0ms旋

14含量达 2 %以上 , 石污染 5 . 0 矸 %左右 。

() 2脱介效 果差 , 设计 时考 虑不 足。精 、 中煤 产品 固 定筛 ( 筛分 间距 05ml 为不 脱 磁筛 板 ) . i l , 脱介 效果 差 。介质耗量 7,t g 左右 。 i /

() 3分选系统: 脱泥的原煤由三产品无压重介旋流

器分选 出溢流 、 中煤和底流 3 种产物 。 () 4产品脱介 、 水系统 : 脱 重介 旋 流器溢 流经 固定 筛、 精煤脱介筛 , 其筛上物进精煤离心机二次脱 水后为 精煤 产品。旋 流器 中煤经固定筛 、 脱介筛后 , 物进 筛上 固定筛 、 脱介筛后 直接作为矸石产品 。 () 5介质 回收及添加系统 : 精煤 、 中煤 、 矸石 固定筛

介质选煤工艺。但是, 在分选效果、 介质回收、 煤泥水 泥 。压滤机滤液及浓缩机溢流水循环使用 。 处理等方面都存在很多问题。于是 , 又进行了多次改 2 原 改造存在的主要问题 造, 最终获得理想效果 。

1 原 改造工艺流程

() 1天隆选煤厂选用 W M 1 070 T C0 / 三产品无压给 0 0

() 、 布置不 当 , 护 、 困难 。压滤 车 5设备 管道 维 检修 间安装 3 台压滤机液 压泵站 , 压滤 机头地 面无检修 在

及脱介筛的合格介质, 除少部分分流至磁选系统外, 其

余均作为合格介质循环利用 。精煤和矸石稀 介质分别

磁选( 精煤离心液进入精煤稀介质系统, 中煤离心液进 空间 ; 品旋 流器矸石 下料 管 1。 , 三产 5安装 由于入洗原 入中矸稀介质系统)磁选精矿都进入介质循环系统。 ,

唐口煤矿选煤厂新增重介系统技术改造的实践

局部 细节处 理上有独 到之 处 , 从各个 环节 中体 现 出全

面周到细腻的特点 , 在设计 理念 和设计 宗 旨上 代表 目 前国际炼焦煤选煤 厂领先 水平 , 使炼焦 煤选煤 厂工 艺

B

h; 运行 以来获得 了良好 的经济和社会效益。 关键词

中 图 分 类 号 F 7 23 文献标识码

唐 口选煤 厂作 为唐 口矿 井配套 工程 , 设计 生产 原

能力 3 0 / 。分选工 艺采 用 : 5 m .Mta > 0 m原 煤动筛 跳汰 排矸 ,0~ .m 5 0 5 m跳汰分选 , 粗煤泥采用煤泥离心 机 回 收, 细煤泥压滤 的联合 工 艺。先期建 设 时采用 滚 动式

2 0 3 ( ) 5 3~ 7 . 0 7,2 6 :7 5 6

23 0

参战晨 舛枝

21年第1 0 2 期

Hale Waihona Puke 二次脱水后作 为最终精煤产 品由精煤产 品胶带输送 机 运至精 煤仓 , 选 出的重 产 物经 过 筛分 脱介 、 水 处 分 脱 理, 离心机二 次脱水 后作为最终 中煤产品 , 由中煤 产品

根据对井下综采工作面 的煤质 的预测预报 和生产 检查煤样月综 合资 料 , 当要求 精 煤灰 分达 到 9 0 以 .% 下时 , 原煤分选密度 ± . 含量大于 4 % , 01 0 可选性 属于

极难选煤种 , 跳汰分选工艺很难满足生产市场需 求 , 必

发展的思路 , 暂时安装 了一套跳汰 系统 , 实际生产 能力

回风立井 方式时 , 全岩巷掘进量大大减少 , 专用 回风 巷 施工 时间大幅度缩 短 , 加有利 于 改善 回采工作 面 的 更

选煤厂重介质分选智能控制系统研究

选煤厂重介质分选智能控制系统研究一、选煤厂重介质分选智能控制系统研究的背景与意义2、选煤厂智能控制系统的组成与功能3、选煤厂重介质分选智能控制系统的实现方式与技术平台4、选煤厂重介质分选智能控制系统的应用价值和市场前景5、选煤厂重介质分选智能控制系统的发展趋势和技术创新点一、选煤厂重介质分选智能控制系统研究的背景与意义选煤厂作为煤炭行业中的重要环节,其重介质分选技术的应用已经得到广泛的推广和应用。

重介质分选技术通过在水介质中利用煤和矸石的密度差异来进行分选,以达到提高煤的品位和减少资源浪费的目的。

然而,重介质分选存在人工操作难度大、效率低下、煤质控制精度不高等缺点。

为解决这些问题,选煤厂重介质分选智能控制系统应运而生。

该系统通过引入各种先进技术和设备,以实现对重介质分选过程的自动化和智能化,从而提高生产效率和品位精度。

因此,研究选煤厂重介质分选智能控制系统具有重要的现实意义和科技价值。

二、选煤厂智能控制系统的组成与功能选煤厂重介质分选智能控制系统通常包括硬件和软件两大部分。

硬件方面,选煤厂智能控制系统通常由以下设备组成:PLC控制器、人机界面、数据采集设备、传感器、执行器等。

其中,PLC控制器是控制系统的核心,通过控制各个执行器来调控水介质、振动台、磁选机等设备的运行状态;人机界面则是用户与系统交互的窗口,可以通过显示屏幕对设备的运行状态、参数设置和历史数据等进行查看、修改和处理;数据采集设备则主要用于采集各个环节的数据、信号等信息,以进行分析和处理;传感器一般用于检测水介质、磁场强度、振动幅度等指标,以反馈给PLC控制器进行调整和控制;执行器则是系统中必不可少的控制输出设备,用于调节水介质量、振动幅度、磁场强度等参数,以保证分选效果和精度。

软件方面,选煤厂智能控制系统通常包括监控软件、控制软件和算法优化软件。

监控软件主要用于实时监测分选过程中各个环节的运行状态和数据信息,以及进行一些视觉显示;控制软件则是控制系统的核心,主要实现各种控制逻辑和功能实现,包括启停、速度控制、质量控制等多种功能;算法优化软件主要负责对分选过程进行优化处理,将各种传感器采集到的数据和信息结合起来做出更加准确和精细的控制决策。

屯兰矿选煤厂重介选煤自动控制系统优化

煤 泥 含量是 通 过测 量 悬 浮 液密 度 和 悬 浮 液磁 性 物含 量推 算 出来 的。重介 质旋 流器 选煤 中 , 男 , / } 吴 17 一 , I) 巴中人 , 9 年毕业于四川省轻工业学校 ,  ̄l 1 9 9 助理工程师 , 主要从事机 电技术工作

度值 , 使密 度值 与设定 值 的偏差稳 定 在允许 范 围 内。

2 2 悬浮 液煤 泥含 量 自动 测控 .

度、 压力 、 液位 的控 制 。 为 了便 于 岗位 司机 操作 和生 产管 理 , 两 个系统 分 开设置 。重介 工艺 参数 控制 系 将

收 稿 日期 :0 1—1 2 21 2— 5

2 1 重介 悬浮 液密度 自动 测控 .

在重 介选煤 过程 中 , 介质悬 浮 液 的检 测 和调节 重

是控 制产 品 的关 键 。重 介 质 悬 浮液 分 为 低 密 度悬 浮

液( 密度小 于 150k/  ̄ 、 0 gm ) 高密 度 悬 浮液 ( 度 大 密

于 1 6 0 k/ 0 g m )和 稀 悬 浮 液 ( 度 小 于 1 0 密 10

关键词 重介 选煤 ; 自动控 制 ; 用效 果 应

中图分 类号 :D 2 . 文献标 识码 : 文章编 号 :62— 62 2 1 )3— 0 4— 3 T 989 A 17 0 5 (0 2 0 04 0

统选 用 G 9 7 I0模块 , P C控 制柜 1台 , E 0— 0/ 设 L 通过

摘

要

结合 屯兰矿选 煤厂 重介 选煤 工艺 中存 在 的 问题 , 用先进控 制仪 器仪表 , 采 对重介 选煤 中

的 悬浮液 密度 、 泥含 量 、 力稳 定 、 煤 压 液位 稳 定 、 选机入 料 稳 定等 工 艺环 节 进行 优 化 , 磁 实现精 心 化操

八矿选煤厂重介系统技术改造实践

bfPa,完全能够满足生产要求。 自重介系统投产以来,对原煤润湿系统进行了

3.2原煤润湿系统的改造

三次改造:

(1)第一次改造是把润湿管加到入料分配刮 板302。机头上方,对原煤进行润湿,润湿后的原 煤由刮板均匀分配给两台重介旋流器。但是,由于 润湿后的煤含有大量介质,对刮板磨损严重,大大 降低了刮板的使用寿命;另外,八矿选煤厂使用跳 汰、重介和浮选联合工艺选煤,在跳汰、重介混开 的情况下,由于人选原煤是通过刮板302”来分配 的,机头润湿管无法使用,否则介质会进入跳汰机 缓冲仓内而造成介质大量流失。 (2)第二次改造是把润湿管分别加在刮板机 头上下层内,解决了不能重介,跳汰混开的难题, 但是却出现了串介问题,导致悬浮液Eh单号系统串 入双号系统,造成单号重介系统液位和分选密度不 稳定,影响了分选效果。 (3)第三次改造是把润湿管加到由分配刮板 进入给料漏斗的溜槽侧壁.润湿量的大小由管道上

第2期

选

煤

技

术

No.2

兰Q!Q生兰星

文章编号:1001—357I(2010 J

曼Q垒曼!坚兰里垒垦垒!!Q翌!兰生坚堕Q生Q曼!

02一(J04l—04

垒£!:三Q!壁

八矿选煤厂重介系统技术改造实践

王俊旺。方鲁香 (平煤集团八矿选煤厂,河南平顶山467013)

摘要:分析了八矿选煤厂重介系统改造存在的问题及其对重介生产系统的影响,介绍了针对存在 的问题进行的技术改造以及取得的良好效果。 关键词:重介系统;存在问题;工艺流程;改造实践;介质消耗;改造效果 中图书分类号:TD941+.7

42

八矿选煤厂选用的是WTMCl200/850型三产 品旋流器,处理能力为290—400t/h。但原设计的 精煤收集箱体积小,对进入的物料起不到缓冲作 用,而且收集箱的出料溜槽直径小,当入选原煤量 大时容易造成收集箱往外翻料,导致精煤弧形筛入 料流速快,从而影响生产和精煤脱介效果。

重介选煤厂自动化控制系统

22 0 年第 2 0 期

河 系统

常新玲

( 北 盘牛 能 源 股 份 有 限曾 司 邢 台矿 河北 邢 台 河 04 2 ) 50 6

摘

要 : 绍 了重 舟 选 煤 厂 实 现 垒 自动 控 制 的 系统 原 理 及 所 能 实 现 曲 各 项 功 能 。 介 文献 标 识 码 : A 文 章 编 号 :07—18 (0 2 0 — 0 5 2 10 0 3 20 )2 0 1 —0

新- 回 T 碉 l 碑- . 匦

围 同

人工操作 无法 保证 密 度 的稳 定 , 就 是 不 能保 证 产 也

品的质 量 , 因此 必须 实 现 自动监 测 、 调节 和控制 与 跳汰选 煤工 艺相 比 , 它需 要 更 全 面 的 自动控 制 系统 和更 高的科 技 含量 。为 此 , 先必须 选用 功 能强大 、 首

汰选煤 , 年处 理量 为 6 万 t 经 改造 年处 理量提 高 0 , 后

到 1 0万 t 2 。

选 原煤 的可选 性和粒 度组 成 、 选 原煤 量 、 格介质 人 合

悬 浮液 的密度 、 流 器 及 旋 流器 组 的入 口压力 和 底 旋 流 口径 的变化 等 。为 此 , 重介 工 艺 的分 选 系统 实 在 现 了以下几方 面的 自动控 制 。 ( )合 格介 质悬 浮液 密 度 、 分 自动控 制 。在 1 灰

重介 质 选煤 过程 中 , 介质 的密 度 是 直接 影 响 精煤 重

产 品灰 分 的工 艺 参 数 。所 以 , 控 制 系统 也 是 最 为 其 关键 的 , EG G密 度 计 、 es n 用 8 K yt e气 动 水 阀 和 控 制 o 处理器 成功 地实 现 了 密度 的 自动控 制 , 精 度 达 到 其 了 ±0 0 1 0 。而且还 首次 实现 了灰分 回控 , 图 1 如 。

选煤厂生产集中控制系统的优化

第3期(总第226期) 2021年6月机械工程与自动化MECHANICAL ENGINEERING&AUTOMATIONNo.3Jun.文章编号;1672-6413(2021)03-0180-03选煤厂生产集中控制系统的优化程广魁(屯兰矿选煤厂准备车间,山西古交030200)摘要:为进一步解决选煤厂集中控制系统中当前选煤工艺和设备先进性匹配程度的问题,在分析选煤厂集中控制系统基本情况的基础上,对其通讯传输速率、应急控制系统以及过载保护功能进行优化,经优化改造后选煤厂集中控制系统的通讯能力、过载保护功能以及应急控制功能均得到提升,为保证选煤厂的高效生产奠定基础。

关键词:选煤厂;集中控制系统;优化中图分类号:TP273文献标识码:B0引言选煤厂是对原煤进行再处理、加工的场所,可改善原煤的煤炭质量,进而提升其销售价格。

近年来,随着选煤工艺和选煤设备的不断改进与更新,对选煤厂控制系统的自动化水平也提出了更高的要求。

因此,急需对选煤厂控制系统进行改造,并且在改造的同时兼顾用时最短、改造成本低以及确保改造效果的原则⑴O 本文将对选煤厂控制系统的数据传输速率、重介质控制系统以及应急系统进行改造完善,从而保证选煤厂控制系统通讯方式的统一、提高快速定位系统故障的能力以及系统自身的灵活性。

1选煤厂集中控制系统概述该选煤厂原煤的洗选能力为90万t/年,原煤处理能力为214t/h,其所采用的选煤工艺为不脱泥全重介选煤。

选煤厂生产系统主要由重介系统、浮选系统、加压系统以及万吨仓系统组成。

选煤厂对应各分生产系统采用SLC500系列PLC控制器进行控制。

其中,重介集中控制系统可对系统中涉及的设备进行启停、事故连锁控制等,主要包括重介密度控制系统、监控系统、计量称重系统以及通讯系统等;浮选通知系统可进一步提升选煤厂生产系统对精煤的回收率,从一定程度上提升选煤厂精煤产量,以保证最终产品质量;万吨仓控制系统可提升原煤的存储能力,并根据煤仓中的实时情况对给煤机和皮带机的运行状态进行精准控制⑵。

浅析重介选煤厂控制系统与密度调控原理

① 图中的 PD参数设定量、密度参数设定值 X 通 J O,

I 选 煤 厂 集控 系统 , 将 工艺 设备 的控 制 操纵 集 中在控 过上 位机 予 以设定 ,存 放于 PD2功 能块 的第 2个存 储器 是 00 制室 , 由操作 员 集 中控制 设备 的启 、 停和 监视 设备 的运 行 。 与寄 存器 4 1 1中。 111 生 产信号 系统 : 实施 设 备运 行 控制 、 .. 为 保证安全 , 系统 中按 约 定 规 律 动 作 的声 、 指 示 光

1 中煤国际工程集团北京华宇工程公 司;. 2安徽省淮北矿业集团公司临涣选煤厂)

摘 要 : 合 大 中 型 选 煤 厂 控 制 系统 组 成 , 析 其 各 自独 立 、 相 ( 软 P D运 算器 ) 算后输 出值 , 结 浅 又 及 I 运 经减 法运 算后存储 于 制

信 号 及 操 作 期 间和 与 之相 关 的计 算机 屏 幕 显 示 信 息等 , 称信号 系统。 通 度 112 设备 问 闭锁 :选 煤 厂 工 艺设备 间 的 闭 ._ 锁 , 般 采 用逆 煤 流 方 向的起 车 闭锁和 顺 煤 流 方 一 向的停 车 闭锁关 系。 113 设备 运行 信号 监 视 :采 用 大屏 幕、 点 .. ” 亮 ” 方式在 大屏 幕上 显 示。 等 114 人一 机 接 口设备 : 要采用 上位 机 , 分还采 用 .. 主 部 ②用 同位 素密度计( 传感器 ) 不断对 由合格介质泵输 触摸 屏 。 送 的重 介 密度 悬浮 液 密度 值进 行检 测 ,并 以 4 2 mA 标 ~0 115 控 制 方式 : .. 为单 指令 的 自动发信 号 起停 车操作 , 准 信号 表 示所 测 密度值 的过 程 变量 P ( 图中被 控制 量 V 即 实现 设 备 的单起 、 停 或按 闭锁 关 系 的全部 设 备起 停操 作 Y 下 同 )经过 D 转换 后存 入 该通 道 对 应 的输入 寄 存 器 单 , , 功 能。为满足 设备 的检 修试 车 需要 , 设有 就地控 制 方式 ( 3 0 1 通 过一 个 S 现 0 0 , UB减 法运 算器 把 采集 到 的过 程变 量即

浅谈邯郸选煤厂重介系统的改造

好 、经 济合理 的高效 絮凝剂 ,并 采用 合理 添加 剂 度 : ① 采用浓 缩机 中心 给 料管 处 加药 ,中心 给料 管 处 水 流冲 击对药 荆 的均 匀分 散 较 别处 有 利 ② 在 尾 煤 二 次浓 缩机 和净 化 浓缩 机 中添 加 絮凝 剂 ,有 效 地 清 除

的优点 ,采用 跳 汰 系统 可 预 先 排矸 ,可 以有 效 地 降

低砰石 含量 波 动对 重 介旋 流 器 的 影 响 ,并减 少 重 介

选 人料量 和对 旋流 器的磨损 :能 充 分利 用现有 设备 ,

对原有 系统 改 动 少 ,可 实 现重 介 跳 汰 系统 的 灵 活转

介 精选 一煤泥 浮选联 合流程 。

维普资讯

第5 期

20 0 2年 l 0月

选

煤

拔

术

No. 5 Oc . t

C0AL P Rn R蜘 ON T E(HN【 X J

浅 谈邯 郸选煤 厂重介系 统的改造

白俊珍 ,宋硼强 ,李红 军

( 邯郸 选 煤厂 ,河北 邯郸 05 4 ) 50 1

室跳 汰机 和精 煤捞 坑 ,将 原 来 的精 煤 双层 分 级 脱 水 筛用作 重介 除 杂筛 ,较 好 地 解 决 了粗 精 煤 转 载 和 保

了系统 中 的细 泥 ,避 免 了 细 泥 积 聚 后 的恶 性 循 环 .

2gL以 下 ;吨 煤 清 水 耗 量 由 01 降 到 0 I 0/ .7 ; 出厂煤泥 量 由改造 前 的 55 降 至 现在 的 40 . .c .

少 了 15个 百分点 的原生煤 泥 损失 .按 每 年, . 这 :t 厅 原煤 计算 ,可多生产精煤 2 7万 t 。

选煤厂末煤重介系统降低介耗的探索

HUANG h a gjn S u n -i

( o lPr p r to a to an4z u n a ie C a e a a in Pl n J F 1 h a g Co lM n ,Ka lanEn r y Ch m ia r o a inLt ,Ta gs a 6 1 e iu e g e  ̄ lCo p r to d. n h n 0 3 09, i a) Ch n Ab ta t Du ig t e r u ton erod n h Fa g hu ng src : rn h p od c i p i i t e n ez a Co l a Pr pa a i Pln , s m e e r ton at o pr blm s s h a hgh o e , uc s i m e i m du

1 l ) 重 介 选 、末 煤 ( 3~ 0 5 m ) 跳 汰 选 , 3mi 1 1 . m

单层 香蕉 筛分别脱 介后 ,中煤 由 1台 V 4 0离心 M1 0 机脱 水后作 为最终 产 品运 往装 车系统 ,矸石运 出车

间后废 弃 。

精煤 、中煤和矸 石脱 介弧形 筛 、产 品脱介筛下 的合格介 质分 别 自流 进 入 2个 合 格介 质 桶 ,精 煤 、 中煤和矸 石脱介 筛脱 出的稀 介质直 接进入 各 自系统

的磁 选机 进行介 质 回收 ,精 矿返 回合格介质 桶 。各

系统 磁选 尾矿分 别 自流入磁尾 桶 ,精 煤磁选 尾矿 中 的粗 颗粒 用泵 打 至 2台 脱 水 弧 形 筛 脱 水 ,经 1台

煤泥 ( 于 0 5mm)浮选 的联 合工 艺流程 。 小 . 由于 目前原煤煤 质 比建厂初 期变化较 大 ,原 煤 可 选性为极 难选 ,1 ~0 5mm末 煤 量增 加 ,据 市 3 . 场对 产品质 量要 求 日益提 高 ,选煤 厂的末 煤跳汰 系 统洗选 效率低 ,处理能 力不足 ,严 重制约 矿井生产 及洗选 效率 ,确定改造 方案 。选煤工 艺采 用无压给 料三产 品重介旋 流器 ,对 脱泥后 的末煤进 行分选 。

选煤厂降低重介质选煤系统中介质消耗的实践

259某选煤厂设计年处理能力150万吨,采用选前脱泥重介质分选—粗煤泥分选—煤泥浮选-尾煤压滤回收的联合工艺流程。

入洗原煤经过准备筛分破碎后输送至主洗车间;在进入无压三产品重介旋流器分选出精煤、中煤和矸石。

精煤通过弧形筛进行脱介, 筛上物在由精煤脱介筛二次脱介;二段筛下物采用磁选机进行回收, 磁选尾矿流入浓缩旋流器,精矿则流到合介桶,通过小直径重介旋流器调节悬浮液的密度。

中煤、矸石则通过弧形筛进行脱介,而筛下介质在由磁选机回收, 磁选精矿分别流入介质桶和小直径重介旋流器。

介质消耗量是衡量重介质选煤厂工艺水平和管理水平的重要指标,也是提高选煤经济效益的重要环节。

1 介质消耗高问题分析未改造前某选煤厂的重介介耗在2.5kg/t干煤泥的平均水平,较行业平均的介质消耗指标1.5kg/t相比,明显偏高。

究其原因如下:(1)原有工艺为不脱泥重介分选工艺,依据某选煤厂实际煤质资料分析,原煤中小于3mm粒度级占原煤量的20%左右,导致重介分选系统循环介质煤泥含量大,磁选机磁辊带泥多,系统介质耗损大,产品带介高,吨原煤介耗高,提高了重介生产成本。

因原煤易泥化,存在细泥污染精煤,加大了煤泥水处理环节的处理难度。

(2)原有重介分选系统悬浮液密度控制可实现补水阀开度自动控制,重介分流控制采用集控手动模式,即重介分流分流阀开度控制方式为人工手动设定,操作员通过现场观察来更改分流阀开度,存在操作断续现象,且某选煤厂分流悬浮液采用了通过自流直接进入磁选机完成磁铁粉回收和脱泥作业。

这种工艺设计再加上分流人工断续控制,导致磁选机入料波动较大,介质消耗不稳定且偏大。

现场操作经验是通过较大的分流阀开度维持正常生产。

然而这种操作过程存在一个水平衡和介质平衡均为过平衡的现象。

即如果分流阀开度较大,导致合介桶密度过高,此时只能通过增加补水阀开度来保证悬浮液密度,无形中增加了系统的流量,降低磁选机的回收率,重介消耗增加耗[1]。

(3)弧形筛脱介效果差,现场发现精煤弧形筛更换的频繁,弧形筛脱介效果保持不在90%以上。

浅谈重介质选煤厂介质密度自动控制系统

的 清 水 量 ;选 用 一 台数 字 式 调 节 仪 ,作 为 整

个 系 统 的 调 节 枢 纽 。另 外 , 配 压 力 变 送 器 、 选

圉 l

液 位 传 感 器 等 作 为 辅 助部 分 ,对 各 个 介 质桶

・

】3 ・

维普资讯

第3 期

2 系 统 配 置

根 据 上 述 流 程 图 ,可 给 出其 控 制 配 置 图 ( 3 : 高 密 度 桶 出 口介 质 泵 后 边 管 路 上 , 图 ) 在 安 装 一 台 同位 索 密 度 计 ,在 线 检测 进 人 混 料

桶 的 介 质 密 度 ; 在 该 介 质 泵 前 连 接 清 水 的 管 路 上 安 装 一 台 调 节 阀 门 , 调 节 进 人 介 质 管 道

在 生 产 过 程 中 向介 质 系 统 补 加 介 质 。这 大 大

固 4

简 化 了 介 质 系 统 的 控 制 环 节 ,缩 短 了 调 节 时

进 行 生 产 时 ,高 密 度 桶 的 介 质 进 人 混 料 桶 之 前 经 过 同 位 素 密度 计 时 . 同位 素 密度 计 稳 定 地 放 射 出一 种 射 线 ; 射 线 穿过 管 遭 中被 测 介 质 并 被 介 质 吸 收 后 衰 减 。 介 质 密 度 越 大 衰 减 越 大 。探 测 器 接 收 到 7射 线 的强 弱

△P— X × 1 5× 7 ( ) . kg

选 介 质 的理 论 密 度 值 ,并 希 望 从 高 密 度 桶 进 人 混 料 桶 的 分 选 介 质 密 度 达 到 或 接 近 理 论 密

度 值 , 以 期 达 到 最 佳 的 分 选 效 果 为 了 实 现 这 一 目标 , 我 们 给 出 控 制 流 程 图 ( 2 图 )

淮北选煤厂(北区)重介系统优化

淮北选煤厂(北区)重介系统优化[摘要]对淮北选煤厂(北区)生产工艺重介系统介绍,着重介绍重介系统存在介耗大、处理量低、粗精煤水分高等问题,提出改造方案和改造后效果。

[关键词]旋流器;粗精煤;高灰细泥;分级筛中图分类号:td946.2文献标识码:a文章编号:1009-914x(2013)21-0000-01淮北选煤厂于1972年8月建成投产,是华东地区最早的一家大型中央型选煤企业。

2005年6月与原石台选煤厂合并组建成新的淮北选煤厂,2006年按照淮北矿业集团公司选煤专业化管理要求接管涡北选煤厂、桃园选煤厂。

淮北选煤厂现拥有四个独立的重介选煤生产系统,厂区横跨宿州、淮北、亳州三市,年入洗能力500万吨。

主导产品”青龙山”牌9~12级冶金焦用瘦精煤和”九神”牌12级冶金焦煤,以其低灰、低硫、低磷、高发热量、质量稳定的特点,远销沪、皖、苏、浙、闽等大型冶金、炼焦、化工、煤气等企业,被安徽省评为名牌产。

淮北选煤厂(北区)原为石台选煤厂,年处理能力为120万吨,主洗12级冶金焦煤。

1 淮北选煤厂(北区)重介工艺淮北选煤厂(北区)是一座矿区型选煤厂,原煤采用全重介,煤泥采用浓缩浮选。

如图1所示,原煤经筛分破碎过后,50~0mm 进入无压三产品旋流器分选得到精煤、中煤、矸石三种产品。

工艺主要以下特点:(见图1)精煤筛的第三道喷水采用浓缩澄清的再生水,降低高灰细泥对精煤的污染。

1.精煤、中煤、矸石稀介质磁选尾矿中的0.5~0.3mm颗粒得到有效回收,降低对浮选和未煤回收压力。

2.最大限度地缩短了煤在旋流器内停留时间,减少了次生煤泥量,煤泥水处理量减少。

2 存在问题2.1 介耗量大淮北选煤厂(北区)09年上半年的平均介耗为3.23kg/吨原煤,与最初设计时1.26kg/吨原煤相比,介耗损失严重。

随着淮北地区闸河煤田开采深入,原煤性质发生较大变化,原煤较碎,精煤筛子上喷水不变,脱介很难达到预期效果;末煤离心液中的介质未回收。

选煤厂重介质密度控制系统的研究与应用

250重介选煤因其分选效果好、粒度区间大等优势而被广泛应用。

该方法的核心在于悬浮液密度的设定,通过利用矸石、煤等密度的差异,控制密度低于悬浮液的煤上浮,而密度高于悬浮液的矸石下沉,从而达到原煤分选的目的。

然而,在控制悬浮液密度方面仍存在许多问题,需要进一步优化控制,以稳定推动原煤分选的过程。

1 重介质悬浮液概述 重介质悬浮液由水、加重质的颗粒状固体混配而成,其中固体粒度处于1~500µm 范围内,是一种粗分散悬浮液,整体比较不稳定,处于静置状态时出现沉降分层,由于分选机内各个位置的密度不同,造成分选实际密度与重悬浮液平均密度间出现差异,是否具备抵抗浮降能力是衡量具体性质的重要指标。

此外,重介质悬浮液类似于均匀流体,具体一定粘度,并受到温度、固体形状、浓度、粒度、表面性质等因素影响,处于静置与其他运动状态时粘度会发生变化,这使得在预测被分选颗粒在其中的运动、分选设备的具体能力时面临较大的困难,然而在相应生产条件、一定区间范围内,可将重悬浮液视作均匀流体,将表观密度当作其密度,将表观粘度当作其粘度。

2 选煤厂重介质悬浮液密度控制方案设计 2.1 控制体系建设 为实现重介质悬浮液密度智能控制,应借助信息化技术关联各项设备,实现整体化管理,以此来实现对悬浮液密度控制的快速反应、干预。

具体包括以下三部分内容:①结合煤种硫分/灰分含量、精煤质量标准,选择适宜的自动配煤分站,对其加以智能化控制,实现智能配煤。

②对重介质分选设备分站展开智能化控制,加装高清摄像装置或者传感器设备等,保证分选设备工作的持续性。

③主站与各个分站通过WIFI或者TCP/IP通信进行控制指令、数据信息交互,加强管理人员对整个控制体系的把握,方便制定相应的控制方案,提升控制效果。

2.2 传感器布置 影响重介分选的因素有:合介桶液位、重介密度、煤泥含量等,故而需参考实际需求进行传感器布置,具体布置方式见图 1 所示。

其中,密度传感器 1 用于检测合介桶重介质悬浮液各个阶段的密度;传感器 2 用于检测浅槽分选机中的重介悬浮液密度,加水阀的作用可随时向合介桶补水粗调合介桶的重介悬浮液的密度,借助加水调节阀可以向重介悬浮液管路中补水用于调节送入浅槽洗选槽中的重介密度。

浅析林西选煤厂重介自控系统

其中,自 摔设备有电动清水阀 ( 个 )和电动分 2

了精 煤 脱水 系统 的 正 常 工作 ,同时 为 下一 步 简化 工 艺流程 ,减 少精 煤 脱水 环节 做好 了准备 。

2 3 节 电效 果 显著 .

பைடு நூலகம்

表 2 M1 0 脱水 机处理 能力 .排料 水分测 定 V 0 4

由表 l ,VM10 型比 TZ 1 看 40 - 4型每 台节电(0 7—

4 ) = 5k ・ 5 ×1 2 W h,以每 年 3 0d 0 ,平均 每天生 产 l 6

h,电价 05 / W ・ .元 k h计, 则每年节约 电费:

2 × l × 3 0 ×4 ×05 2 5 6 0 .= 4万 元

24 维修量和 维修 费用大大降低 .

以前 ,每年仅筛篮和转子的更换费用就达 l 万 5 元 。更换后 ,每季度仅 更换一次 筛 网 ,约 5 元 。每 万 年可节省维 修费用 l— = 0万元 。由于 更换新设 备 , 55 l 维 修量 减少约 2 。 /3

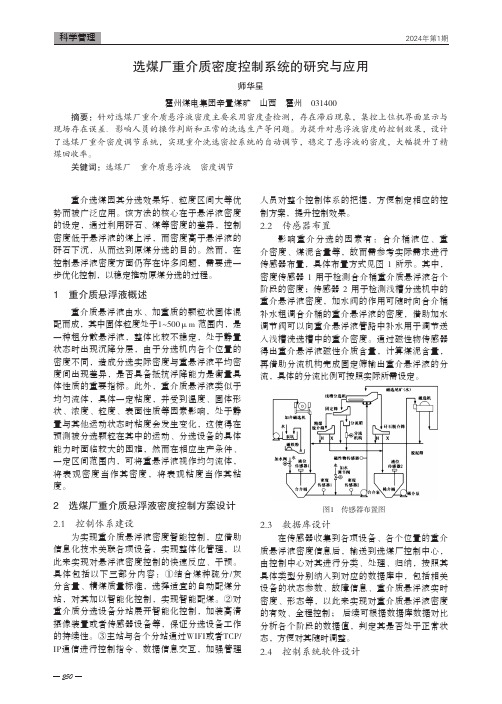

22 重介工艺参数的控制 . 系统 中需 要 自动控 制的参 数:混料桶 液位 、清水 阀开度 、分 流 箱 开度和 旋 流 器入料 压 力 。

( )混料桶液位的测控 。 1 混料 桶 内装 有超 声 波料 位 计 ,能 将 测得 的 桶 内 液位值反馈到密度控室。 a 当实测混料桶内液位低于人工设定值时,计算 机监控程序进行 自动调节 ( 程序设有人工调节按钮 , 可提高调节速度) 先打开二分流箱补加浓介质 , , 随 后清 水 阀 门打 开 向混料 桶 内补 加 清水 ,使液 位 达 到 人工 设 定值 。

25 工作 环 境 改善 .

由于 VM l 0 精煤离心脱水机噪声低 ,大大降 0 4

选煤厂培训教材-09重介参数自动检测与控制_2022年学习资料

重介参数自动检测和控制-系统简介-该选煤厂重介系统分为原煤重介系统和煤泥重介系统。-原煤重介的主洗设备为大 无压给料三产品重介质旋流器,-在生产过程中本系统的特点是合格介质的密度呈逐渐上升-的趋势。故密度自动控制根 工艺系统的特点,采用补加-清水的手段来调节合格介质的密度使其趋进直至等于给定-密度。由于是采用的不脱泥入洗 艺,合格介质中的煤泥-含量也是呈上升趋势的,煤泥含量过大会影响分选和脱介-效果,所以要求自动控制系统将合格 质中的煤泥含量控-制在合适的范围内;自动控制系统是通过调节精煤弧形筛-下的合格介质分流箱的分流量大小来实现 制合格介质中-煤泥含量的目的

1.合格介质密度的控制-介质密度高于给定值→精煤灰分高-介质密度低于给定值一→精煤灰分低-由同位素密度计测 合格介质密度(测量值)-由操作人员通过操作台上电位器确定给定值。-在正常生产时合格介质密度呈上升趋势(选煤 缺水过-程-补加水管道上设置电动一体阀,调节阀门开度就可以控制-补加水量。-当测量值>给定值:测控系统开大 门一→补加水量加大一→-介质密度下降-当测量值=给定值:测控系统阀门不变-当测量值<给定值:测控系统关小阀 一→补加水量减小一→-介质密度上升

重介工艺参数自动检测和控制-■系统简介-煤泥重介系统的分选设备是小型旋流器-入料为原煤重介系统精煤弧形筛的 分筛-下合格介质;密度自动控制系统是通过调-节精煤磁选机下的分流箱分流量的大小来-调节煤泥重介的合格介质密 ,使其趋近-直至等于煤泥给定密度

重介参数自动检测和控制-·功能-■在控制室显示原煤重介系统的各工艺参数如密度-液位、煤泥含量、分流量、加水 、入料压力等-在控制室显示煤泥系统的各工艺参数如密度、液-位、分流量、压力等。-·系统自动调节原煤系统合格 质的密度:-自动调节煤泥重介系统合格介质的密度;-自动调节原煤系统合格介质中的煤泥含量;

东滩煤矿选煤厂降低介耗在重介系统的实践

东滩煤矿选煤厂降低介耗在重介系统的实践

于 波 孙 峰 龙敦伦

( 兖州煤业股份 有限公司 。山东 济 宁 2 7 3 5 1 2)

【 摘 要 】 针 对 东滩煤 矿选 煤厂原 有重介 系统 介耗超 过公 司 考核 标准 的现状 , 通 过 建立介质 源 头管控机 制 、创新 工 艺、加 强 设备 管理 等方 面 ,降低 介耗 达到 考核标 准的应 用效 果 。 【 关键 词 l 重介 系统 ;介质 源头 管控 ;创新 工 艺;设 备 管理

兖州 煤业 股 份有 限公 司东 滩煤 矿 选煤 厂 是一 座 设计 能 力为 4 . O Y t / a的矿 井型选 煤厂 。原 设计生 产工艺 为原 煤 5 0 a r m预先 筛 分 ,+ 5 0 a r m以上人 工手选 后破碎 ,~ 5 0  ̄O m m跳 汰混合 粗选 ,跳 汰 精煤 进入有 压两 产品重 介旋 流器精 选 , 煤 泥水 采用两 段浓 缩两段 回收工 艺 ,煤泥 由沉 降过滤 离心机 和压 滤机联 合回 收 由于市 场对 2 # 精 煤的 需求量 增大 、 对 动力 煤的 需求量 迅速 下 降 以及 矿井 地质 条件 的变化 , 原有跳 汰工 艺生产 低灰 分精煤 时数 量效率 较低 ,严 重影响 选煤厂 的经 济效益 。为 了适应 矿井 煤质变 化、 适 应市场 对精 煤产 品的 需求 、 更好地提 高选 煤厂 的经济 效益 , 东 滩 选煤厂积极配合充矿集 团洗选行业重介系 统技术 改造 ,该项 目 于2 0 0 8年底建成,2 0 0 9年 2月一次性试车成功 ,后 因各种原 因, 无法正 常生产 。为能使此两套系统正常生产 ,厂领导研究决定成立 攻关小组 ,不 断的进行设备和工艺公关 ,取得 了阶段性成果 。 ( 1 ) 改造介质的添加方式 。 采用液下泵添加介 质系统, 减少起 吊过程中介质损耗。另外,合理安排堆码管理,尽量减少转运次数 。 ( 2 ) 将中煤 、 矸石入料箱的入料方式由侧面入料 改为中部入料 。 物料进 入入料箱后,在冲力的作用 下,从 中部往两边散开 ,从而使 物料均 匀给入弧形筛、脱介筛 ,使弧形筛 、脱介筛的有效面积得到 充分运用 。 ( 3 ) 对脱介筛 的喷水管高度进行调整达到最佳效果。将原安装 的 3 0 0 a r m 的喷水管降低 到 1 5 0 a r m , 以保证 喷水力度 ;同时 ,安排 岗 位操作 人员及时清理堵塞的喷嘴并结合煤质变化情况 ,合理加大精 煤 和矸 石脱 介筛的喷水。特别是当发 现弧形筛下部不堆料时,沿下 料方 向摸筛面 ,手感 光滑,逆下料方向摸筛条挡手发滞,即可翻转 弧形筛 ,筛体翻转后更有利于脱介 。 ( 4 )针对精 煤脱介筛 的脱 介效果不 能满 足现在生产 能力 的要 求,在脱 介筛前端增加固定筛 ,筛缝间隙为 l m m,当物料进入固定 筛后, 9 0 % 的悬浮液经固定筛筛下进入脱介筛一段接料槽汇 同一段筛 下水直接 返回合格介 质桶,预脱部分悬浮液 ,筛上物进入脱介筛脱 介 ,从而达到 降低脱介 筛负荷 ,稳 定磁选机 入料 量的 目的,使 介耗 指标和产 品质量得到保证 。 ( 5 )重介悬浮 液的粘 度与固相体积 浓度 成正比, 如果重介悬浮 液 的体积浓度过 高, 则会造 成严 重的筛上跑介 , 当固相体积 浓度 达到 3 5 % 时,粘度上升使悬浮液流动性变差 以及透筛困难。因此,须及时 将系统 中多余 的煤泥 从分流 中分出主洗系统,进 而达到控 制重 介悬 浮液的粘度的 目的。但如果分流量过大 ,会造成介质在磁选机尾矿 中损失。现场实践表 明,固相体积浓度应在 1 5 % - 3 0 % 时旋流器 分选 效果和脱介筛的脱介效果较好 。 3完善设 Байду номын сангаас管理 建立和完善设备预 警机制 ,利用计划 检修 的机会 ,加大 力度更 换磨损 、锈蚀 比较严重 的管道 、溜槽及合格介质桶等设备 ,注 意平 时将回收跑、 冒、滴 、漏转来 的煤泥水通过 中煤脱介筛进 行再脱介 处理,煤 泥水不外排达 到洗水 闭路循 环使介耗损失减少 实施效果 通过 以上措施 ,不断加强介耗质量管理和工艺技术管理 ,充分 发挥设备能力,提高工艺效果 ,介耗管控工作取得 了实效介耗 由原 来的 4 , 2 / t降低至 1 . 9 9 / t ,保证了 《 兖州煤业股份有 限公 司标准化选煤厂管理考 核标准》关于 介耗指标 小于 2 . 0 k g / t的要

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:从重介选煤生产方面阐述了影响介耗的主要因素有:磁铁矿粉质量,重介悬浮液的粘度和固相体积浓度,合格悬浮液的循环量,弧形筛、脱介筛的脱介效果,进入磁选机的分流量,磁选机的分选效率,磁铁矿粉的添加方式,从重介系统中向外排放的介质量等,同时提出了降低介耗应注意的主要环节和措施。

关键词:重介质选煤;磁铁矿粉质量;介耗;影响因素一、我矿业选煤厂介质损耗现状在重介选煤过程中,重介悬浮液加重质(磁铁矿粉)的损耗是避免不了的。

而介质损耗一直是重介选煤厂一项重要的技术评价指标。

通常分选块煤的介耗要比分选末煤时低,用低密度悬浮液时比用高密度悬浮液时低。

按选煤厂设计规范规定,吨原煤介质损耗指标是:块煤系统为0.2~0.3kg,末煤系统为0.5~1.0k g。

事实上,我矿业选煤厂极少有能达到上述指标的。

目前,吨原煤介质损耗较先进的指标在1.5kg左右,一般在2~3kg,高的在5~6kg。

因此,对我矿业重介选煤厂影响介质损耗因素进行系统分析十分必要。

选煤厂介质损耗高时,一方面可能是因煤质变化较大而使原设计的系统不相匹配或设计存在缺陷;另一方面可能是生产管理问题,这就需要在生产中进行有效管理,减少管理损失,控制技术损失。

二、影响介质损耗的因素分析选煤厂介质损耗(简称:介耗)常规分为管理损失和技术损失两方面。

管理损失一般较直观,主要表现在跑、冒、滴、漏、事故放料、储运等流失的介质;而技术损失影响因素比较复杂,各厂因工艺不同而有所不同。

技术损失主要表现在最终产品带介和磁选尾矿流失两方面。

要减少实际介耗的损失量,必须对影响介耗的因素进行分析、排查并进行治理。

1、磁铁矿粉质量有的选煤厂存在介质技术损失并不大、但介耗却很高的情况,原因可能是由于磁铁矿粉质量没有达到要求。

因为加重质粒度越细,重悬浮液密度也越稳定,在重悬浮液中为起稳定作用而掺入的煤泥量也相应减少;加重质粒度变粗后,重悬浮液稳定性变差,为了满足稳定性的要求势必要加大泥质物含量,从而导致脱介筛和分选机效率下降,加重质损失明显增大。

故我国设计规范规定,用磁铁矿粉作加重质时,密度须在4.5g/cm3左右。

对加重质磁性物含量的要求是:磁铁矿粉磁性物含量需达到95%以上。

对加重质粒度含量要求是分选块煤时,-0.074mm粒度含量必须达到规定的80%以上;分选末煤时,-0.044mm粒度含量必须达到90%以上。

现场实践表明,分选混煤时,-0.044mm粒度含量必须达到80%以上,才能有效保证悬浮液稳定。

另外,磁铁矿粉水分对介耗影响也不容忽视。

如水分高,会使介质结团成块,不仅造成加介困难,而且介质进入料桶后难于分散,造成悬浮液不稳定。

因此,选煤厂应加强化验管理,根据分选工艺及分选设备的要求制备加重质,如粒度达不到要求,应增加磨矿环节。

磁铁矿粉的磁性物含量越高,加重质回收再利用的数量也越大,介质消耗量越小,生产费用可大大降低。

2、重介悬浮液的粘度和固相体积浓度影响弧形筛和脱介筛脱介效果的主要因素是原煤中的煤泥含量、喷淋水的方式和压力、合格介质悬浮液的流动性(固相体积浓度和粘度)。

煤泥含量是客观存在的,喷淋水的方式和压力受到人们的普遍重视。

然而,重悬浮液的体积浓度过高也会造成严重的“筛上跑介”却未引起人们的足够注意。

重介悬浮液的粘度随固相体积浓度增大而增大。

当固相体积浓度达到35%时,粘度急速上升,当达到50%后,粘度接近最高值,重悬浮液表现为几乎没有流动性,成浆流状态,悬浮液透筛就会很困难,脱介效果很差。

见下表比较:由表可见:固相体积浓度越高,产品带介越高,反之越低。

要想降低产品带介,就需加大重悬浮液分流量,排除多余的煤泥,以提高悬浮液流动性,从而降低介耗。

分流量过大时,势必又会加大磁铁矿粉在磁选尾矿中的损失(尽管这部分损失相对稳定)。

磁选尾矿中的介质损失比因固相体积浓度高而导致的产品带介损失要小得多。

因此,应重视重悬浮液体积浓度对介耗的影响。

众所周知,重悬浮液粘度对重介质旋流器的分选效果影响较大。

重悬浮液粘度过高会影响原煤的分选效果,而对末煤和煤泥的分选影响尤为显著。

在悬浮液密度满足分选密度要求的条件下,要求悬浮液粘度低,稳定性好,因此固相体积浓度要适宜,这主要取决于非磁性物含量。

一般认为,固相体积浓度的上限不超过30%~35%,下限不超过15%。

重介质悬浮液中额定的非磁性物含量越高,为保持系统的平衡所需净化回收的悬浮液数量越少。

所以,为减轻净化回收作业的负担,减少净化回收作业中的介质损失,在不影响分选效果和工艺许可的范围内,适当提高工作介质中额定非磁性物含量是有利的。

但不能高于上限。

在介质平衡操作中,为保持介质系统中工作介质密度和为保持非磁性物含量稳定在规定指标上所必需的分流量往往不一致。

然而工艺上对保持非磁性物含量稳定在规定指悬浮液密度的要求是严格的,介质平衡操作应服从于保持介质密度稳定在工艺规定指标的需要。

在这种情况下,工作介质中非磁性物含量将是一个随保持介质密度稳定而形成的平衡值。

如不能满足要求,可考虑通过磨细介质来解决。

3、悬浮液循环量的调整合格悬浮液循环量偏大也会造成脱介效果不好、产品带介量大。

在不影响分选效果的前提下,降低合格悬浮液循环量可减轻弧形筛、脱介筛的工作负荷,从而减少产品带介与磁选尾矿中的介质损失。

4、弧形筛、脱介筛的脱介效果由于弧形筛和脱介筛在脱介系统中起到至关重要的作用,二者工作效果直接影响到介耗大小。

在生产或调试过程中,一旦出现产品带介高的局面,首先应检测设备运转是否正常,脱介效果如何。

某一环节出现问题,就应对其进行相应的调整。

影响脱介效果的主要因素有:设备的处理能力、入料沿筛宽分布情况、筛面包角、安装角度、筛面材质等。

⑴、弧形筛正常情况下,弧形筛的选型应满足循环悬浮液70%~80% 的脱介能力,甚至更大些。

在生产或调试过程中,有时会出现脱介筛筛面跑介现象(此现象是由于弧形筛脱介能力不够,大量的介质进入脱介筛,使一段合格介质跑到二段稀介质段)。

此种情况表明弧形筛脱介能力不够,一般会采取更换更大型号的设备或适当增大筛缝宽度,以满足脱介要求。

否则会影响稀介质段的喷水脱介效果下降,造成产品带介明显增加。

介质随煤流失,又会造成合格介质桶液位和密度不稳定,影响重介系统的正常运行。

根据现场经验,在筛子合格段增设阻尼条,以增加矿浆流动阻力,降低矿浆流速,增强合格悬浮液透筛能力,这也是强化脱介的措施之一。

(2)弧形筛筛面包角以53°、60°时的脱介效果较理想。

(3)弧形筛安装角度以53°为宜,筛前无堆积物料的现象。

(4)弧形筛入料需沿筛宽均匀分布,并使入料沿其切线方向给入,易于脱介。

否则,弧形筛筛面上存在局部堆积物料,影响脱介效果。

(5)弧形筛筛面应选用防磁材质。

否则,因筛面材质无防磁性或防磁性较差,而影响弧形筛脱介效果,导致脱介筛不能满足脱介需要,产品带介增加。

5、脱介筛影响脱介筛脱介效果的因素有:筛板材质、设备脱介能力。

1、筛板材质脱介筛设备型号一旦选定,其脱介能力也基本一定。

但筛板材质对脱介效果有一定影响。

众所周知,提高筛机振幅和筛板的自清能力是提高其工作性能的根本所在。

要降低介耗,需提高脱介效果。

可供选择的较理想筛板材质有两种:一是聚氨酯筛板。

实践证明,聚氨酯筛板好于不锈钢筛板。

主要表现在:具有自清理能力:由于聚氨酯有较好的挠性,用聚氨材料制作的筛板在筛分过程中会产生二次振动,使细粒物料不易堵塞筛孔,实现筛机自清理功能,从而大大改善筛机的脱介效果,对细粒物料的筛分效果尤为明显。

耐磨性能好,使用寿命长:耐磨性是钢制筛板的3~5倍。

质量轻:由于聚氨酯密度远远低于钢材,使筛机整体重量下降,参振重量的降低可使振幅增加,从而使筛机的处理能力得到提高,大大改善工作状态,利于脱介。

具有磁功能:由于聚氨酯筛板属于非金属物,不会被磁化。

二是不锈钢筛板。

选用铱铬18镍9钛合金材料,具有磁性小、易于脱介等特点,而且开孔率比聚氨酯筛板通常高20%~25%。

2、设备脱介能力(1)喷水。

产品带介的高低除与上述因素有关外,还与喷水的水压、水量、喷水方式有关。

实践表明,喷水的水压一般以0.3~0.4MPa为宜;喷水量应根据设备性能、物料量和粒度组成而定;喷水方式可根据物料性质、处理量及粒度组成来选择,可分2~3段喷水;喷水装置应采用加压分散性好(如形成扇面)的喷嘴。

此外,在实际操作中,为了进一步降低介耗,需加强对弧形筛和脱介筛喷水制度的管理:(2)弧形筛的筛面一般需要定期倒换,以保证物料通过弧形筛均匀流入而不是串入脱介筛,确保大部分介质在弧形筛脱除回收,以减轻脱介筛负担,提高脱介效果,降低介耗。

(3)调整脱介筛喷水压力、水量、喷水方式(与上述相同)。

喷水量应根据物料量等进行一系列的调整,否则,水量大时,可能影响磁选效率或造成筛面跑水,后续作业无法正常进行;水量小时,脱介效果不好,产品带介多。

5、分流量的调整.分选后悬浮液中的加重质有一部分被产品带走,又有一部分在悬浮液净化回收过程中流失到磁选尾矿中损失掉。

要减少这部分技术损失,应尽可能减少进入磁选机的分流量,并使合格介质在脱介筛一段完全回收。

6、磁选机的分选效率.磁选机作为介质净化回收系统的一种把关设备,磁选效率的高低直接影响介质的损耗。

目前,我矿业集团选煤厂用的美国艺利磁选机效率一般在99%左右,仍有约1%的重介质进入磁选尾矿而流失。

因此,需对磁选机的滚筒转速、磁偏角、矿浆通过量、入料浓度等进行必要的调整,提高磁选效率可到99.9%。

就我矿业集团美国艺利磁选机使用情况看,允许矿浆的最大入料浓度为25%左右,当最佳入料浓度20%时,磁选效率最高。

7、磁铁矿粉添加方式.生产所需的磁铁矿粉要能及时添加到系统中,这就要求路径要短、反应要快。

若磁铁粉添加是采用介质添加池和高压水冲方式,当冲加的水量过大时,进入添加系统(一般为中煤及矸石磁选系统)的悬浮液密度就会过低,生产所需的介质就不能得到及时补加,会使生产陷于低密度运行而打乱系统应有的平衡状态,势必造成中煤及矸石产品带介增加的恶性循环。

甚至出现有的选煤厂在调试中一个班加介几十吨而密度仍未正常的现象。

解决的办法是:① 调整冲加的水量,提高补加的悬浮液密度。

② 改变磁铁粉添加方式:人工将磁铁粉直接添加到重介分选系统附近的浓介质料桶内,使高密度悬浮液能及时补加到合格介质桶;或人工将磁铁粉直接添加到中煤及矸石稀介质桶,经磁选后将精矿添加到系统中。

8、严格控制从重介系统中向外排放介质对于跑、冒、滴、漏、事故放料等流失的介质,应汇集并自成独立的介质回收系统,严格控制从重介系统中向外排放介质。

总之,当重介选煤厂介耗指标较高时,应进行损失分类分析并采取相应措施。

当管理损失占介耗比例过大时,就应从磁铁矿粉质量、存放、转运和添加等环节找原因,加强管理。