无氟预熔LF精炼渣的开发与应用研究

钢包炉LF用预熔精炼渣的研究和应用

1253.6

1266.3

3760.3

1231.6

1239.7

1244.6

3715.9

1293.6

1269.5

1278

3841.1

1259.3

1269.5

1296.7

3825.5

1269.5

1282.5

1248

3800

1272.1

1308.9

1286.3

3867.3

1247.3

1258.6

1264.4

实验号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

熔化温度(℃)

1

2

3

合计si (℃)

1295.3

1325.3

1339.5

3960.1

1322.3

1298.7

1307

3928

1303

1298.7

1303

3904.7

1293.7

1290.3

1308.7

3892.7

1240.4

R 45.225 9.041667 17.08333 19.35 22.38333

第一列(A因素) R=1307.1-1261.9=42.2 第二列(B因素) R=1290.6-1281.5=9.1 第三列(C因素) R=1295.1-1278.0=17.1 第四列(D因素) R=1295.6-1276.2=19.4 第五列(E因素) R=1296.6-1274.2=22.2

中,其在它A1因、素A2(、B、A3C、、AD4各和自E)的所1在、的2、实3验、组4 水平都分别出现了一次。把第一组实验所得 的实验数据相加,其和记作I,同理,把第 二组、第三组、第四组的数据相加分别记作 II、III和IV。

LF炉精炼渣用于铁水预脱磷技术的研究与应用

LF炉精炼渣用于铁水预脱磷技术的研究与应用朱学谨(河钢承钢生产计划部,河北 承德 067000)摘 要:本文主要研究了LF精炼渣用于铁水预脱磷的可行性及工艺参数的优化,实验结果表明LF精炼渣可以用于铁水预脱磷,且效果良好,平均脱磷率由未使用LF精炼渣炉次的45.52%提高至62.18%,增幅达36.6%,效果显著;最佳工艺参数为枪位1650mm,供氧流量16000m3/h,供氧时间370s,加入量2.5t,此时脱磷率达69.23%,增幅达52.09%。

关键词:LF炉精炼渣;铁水预脱磷;脱磷率中图分类号:TF769 文献标志码:A 文章编号:11-5004(2018)05-0162-2P是钢中常见有害元素之一,能够引起偏析,加工使用过程中钢材冷脆,降低钢的强度和韧性[1,2],随着河钢承钢150吨转炉系统生产工艺及设备的不断改进与完善,一些特殊钢种如石油管线、冷轧用钢、硅钢、汽车用钢等相继开始生产,对钢中的[P]含量的要求也越来越严格,部分钢种转炉出钢[P]要求低于0.008%。

但河钢承钢高炉铁水中磷含量波动较大,在0.12-0.19%之间,平均为0.156%,冶炼半钢硅、锰等成渣元素少,初渣成渣慢,化渣时间长且易出现返干现象,过程及终点控制困难。

出钢终点磷含量控制偏高,直接影响到后道工序的处理甚至会出现废品。

炼钢车间结构紧凑,不宜增加脱磷设备,因此研究如何在此情况下铁水预脱磷工艺显得极为重要。

如表1、表2所示:表1 转炉主要工艺参数序号名称参数单位序号名称参数单位1转炉公称容量(T)150t6炉容比(V/T)0.97m3/t2转炉平均出钢量(T)172t7新熔池深度(h池)1478mm3转炉最大出钢量(T)180t8炉口直径(d口)3000mm4炉壳总高(H)9330mm9转炉倾动速度0.1-1.0r/min5炉壳外径(D)7300mm----钢水经LF处理,至钢水浇注完毕,钢包内剩余炉渣化学成分如下:表2 LF精炼渣成分终渣成分FeO MnO CaO MgO Al2O3SiO2平均含量%0.770.2755.928.1120.199.021 实验方案根据目前脱磷转炉枪位控制在1600-2000mm,设定本实验脱磷枪位1600mm、1650mm、1700mm,供氧流量14000m3/h,15000m3/h,16000m3/h,LF炉处理钢包浇余渣控制在2.5吨,供氧时间控制370s,设计正交实验9组,即枪位1600mm,供氧流量14000 m3/h,枪位1600mm,供氧流量15000m3/h,枪位1600mm,供氧流量16000m3/h;枪位1650mm,供氧流量14000m3/h,枪位1650mm,供氧流量15000m3/h,枪位1650mm,供氧流量16000m3/h,枪位1700mm,供氧流量14000m3/h,枪位1700mm,供氧流量15000m3/h,枪位1700mm,供氧流量16000m3/h,依次编号为1~9。

预熔型LF钢包炉精炼渣研究

长效缓式脱氧剂

作用:可同时代替 起弧渣 LF炉精炼渣 大部分铝,碳等脱氧剂 • 深脱氧 深脱硫 大量去除夹杂 • 加入方法:从高位料仓分期加入 • 加入量:3~5Kg/T.S

强、弱长效缓释脱氧剂

• 用途:深脱氧脱硫钢及特殊钢生产时应用 • 缓释脱氧剂的理化性能指标: 强缓: (%) Al CaO Al2O3 MgO CaF2 SiO2 C 烧减 25~30 23~27 12~16 8~10 3~5 ≤5 ~5 ≥ 5 弱缓( %) 7~10 24~28 18~22 8~10 3~5 ≤5 10~15 ≥25 堆比重:≯1.0g/cm3 粒度:经造球处理后的粒度为5~20mm

开发预熔精炼渣的目的和意义

(1) 熔化温度明显低于机械混合渣,且具有低熔 点,高熔速,起泡性能好的特点。 (2) 仅吸收很少的能量就可快速形成液态渣,具 有良好的铺展性,覆盖钢液面,使钢液与空 气隔离,减少了钢水吸收H2-O2-N2 。 (3) 它允许根据各厂现场条件用石灰准确调整炉 渣,以形成高碱度的液态石灰饱和渣。 (4) 避免使用萤石(它对环境及耐材都有害)

预熔型LF钢包炉精炼渣研究

背景资料

• 以前国内外以采用CaO-CaF2二元渣系或CaOCaF2-SiO2三元渣系为主。 前者成渣迅速并能 较好脱硫,但对钢包内衬的侵蚀严重,降低钢 包的使用寿命,其埋弧效果不理想,氟化物对 环境的污染也不可忽视。后者也是在前者的基 础上为解决质量问题发展起来的。 • CaF2 与CaO 作用形成低熔点(1362℃) 的共晶 体,并能降低CaO· SiO2 熔点和炉渣粘度,增 加渣的流动性,因此,促进了炼钢初期渣早形 成,提高了去S 率。

这种固体合成渣存在两个缺陷: (1) 这种渣的熔点很高,熔速慢,在初炼 炉出钢过程加入时不易成渣,需靠提高 出钢温度或LF炉电弧加热化渣,影响生 产节奏;并且深脱硫效果不理想。 (2) 渣料中石灰活性度较高,容易吸收水 分、二氧化碳等变质,造成运输和储藏 上的不便。

摘 要 LF炉精炼渣对钢水脱硫和促进Al2O3等脱氧产物从钢水中的去除具有重要作用

LF精炼工艺的优化摘要LF炉精炼渣对钢水脱硫和促进Al2O3等脱氧产物从钢水中的去除具有重要作用。

针对中、低碳含铝钢转炉生产的粗钢水[O]含量高和钢水[C]低的特点,提出了采用CaO-Al2O3的LF 炉精炼渣系。

为满足脱硫和吸收同化夹杂的需求,制精炼渣终渣组成中w(SiO2)=4%~7%,w(CaO)/w(Al2O3)=1.7~1.9。

出钢过程中采用渣洗工艺,向钢包内加入大部分精炼渣、出钢末期对转炉下渣还原处理,保证足够的软吹Ar 时间,对16MnR进行精炼,得到了脱硫率为61.8%、铸坯T[O]为22×10-6、铸坯中大型夹杂总量为15.68mg·(10kg)−1的良好冶金效果。

关键词LF炉精炼管线钢1. LF法工艺简介随着连铸技术的发展和对钢质量要求的不断提高,钢包精炼炉(LF 炉)在炼钢工艺中起到越来越重要的作用。

钢包精炼炉除了采用还原气氛埋弧加热、透气砖吹氩搅拌等技术外,还引进了合成渣精炼技术,达到对初炼钢水进一步调质的作用。

通过采用高碱度、高还原性精炼渣料可以进一步脱除钢中硫、氧;合成渣料熔化成渣后形成部分泡沫渣,可对电弧进行埋弧加热操作,减少了电弧对包衬和包盖耐火材料的损坏;LF炉通过底部吹氩搅拌,促使钢中杂物聚集上浮,与熔渣接触被吸收,可以精炼和净化钢液;电弧加热过程电极周围空气中的水分子、氮气极易电离而进入钢液使气体含量增加,通过渣层覆盖钢液,可以有效地防止吸入气体;与脱氧制度配合,对夹杂物进行变性和无害化处理。

但是,要充分发挥精炼渣的作用,必须针对不同的钢种,合理设计精炼渣成分,并且在精炼渣的加入制度、LF 精炼炉操作工艺方面协调配合,才能达到预期效果。

其实LF法就是钢包炉外精炼。

原理:LF是在ASEA-SKF法和VAD法的基础上改进而来的,它采用氩气搅拌,在大气下用石墨电极埋弧加热,再加上白渣精炼技术,组合而成。

效果:1.精炼功能强,适宜生产超低硫(脱硫效率可达50%~70%,至0.010%以下)、超低氧钢(全氧可控制在(20~50)X0.0001%)。

LF炉精炼研究总结

LF炉精炼研究总结LF炉精炼是一种常用于金属冶炼的技术,主要用于提炼和精炼各种金属。

在过去的几十年里,LF炉精炼技术已经成为金属冶炼行业的重要环节,对于提高产品质量和降低能源消耗都起到了积极的作用。

在本文中,我将对LF炉精炼研究的主要成果进行总结。

首先,LF炉精炼技术的研究主要集中在以下几个方面:1.氧化剂的选择和使用:氧化剂是LF炉中的重要组成部分,它可以帮助将杂质氧化为易挥发或易溶解的形式,从而达到精炼的目的。

研究人员通过改变氧化剂的种类和添加量,探索了不同金属的氧化反应规律,从而提高了炉内氧化反应的效率和精确性。

2.温度和压力控制:温度和压力是LF炉精炼的关键参数,对炉内反应的速率和效果有着重要影响。

研究人员通过控制炉内的温度和压力,调整反应的进行,从而达到理想的精炼效果。

同时,他们还研究了温度和压力对不同金属精炼的影响规律,为实际工业生产提供了参考依据。

3.炉渣的优化:炉渣在LF炉精炼过程中起着重要的作用,可以吸附和吸收冶炼过程中产生的杂质。

研究人员通过改变炉渣的成分和添加剂,提高了炉渣的吸附和吸收能力,加速了金属冶炼的速度和质量。

4.炉底处理技术:炉底处于精炼过程的最底部,是杂质积聚和堵塞的主要区域。

研究人员通过改进炉底的结构和设计,增加了炉底的清理效果和使用寿命,减少了炉底处理的时间和成本。

以上是LF炉精炼技术的主要研究成果,它们在金属冶炼领域中得到了广泛应用和认可。

然而,目前仍存在一些问题和挑战需要进一步研究。

首先,LF炉精炼技术的研究主要集中在铁合金的精炼上,而对于其他金属的精炼研究相对较少,需要进一步拓展研究范围。

此外,研究人员还可以探索不同金属之间相互作用的规律,以提高多金属冶炼的效率和产品质量。

其次,LF炉精炼技术在能源消耗方面仍有待改进。

虽然研究人员已经通过优化炉渣和控制温度等手段降低了能源消耗,但仍需要进一步研究如何提高能源利用率,减少炉内能量的浪费。

最后,随着环境保护意识的提高,金属冶炼行业也面临越来越严格的环保要求。

冶金工业炉外精炼(LF)的应用分析

冶金工业炉外精炼(LF)的应用分析山西通才工贸有限公司山西临汾 043409摘要:钢液精炼是钢铁生产过程中的重要环节,因为它可以降低氧化合金的利用率。

这意味着,通过精炼,可以减少废料的产生,同时提高钢材的质量。

在过去,精炼通常在转炉内进行,但是,这种方法存在一些问题,例如回收率不均衡等。

为了解决这些问题,炉外精炼(LF)技术被广泛采用。

这种技术可以显著改善钢液的纯度,从而提高钢材的质量。

除了提高钢材的质量,炉外精炼(LF)技术还可以减少转炉内渣量到5%,这意味着这种技术可以提高炉渣的浮率。

这对于钢铁生产是非常重要的,因为高浮率可以减少废料的产生。

炉外精炼(LF)技术在保证钢材稳定生产方面起着举足轻重的作用。

这种技术可以确保钢铁生产的过程中不会出现问题,从而保证钢材的质量和数量。

关键词:冶金工业炉;外精炼(LF);应用1冶金工业中炉外精炼(LF)的应用意义炉外精炼技术在冶金行业中的应用越来越广泛,它在钢铁生产过程中扮演着至关重要的角色。

炉外精炼可以改进热力条件,降低气体压力,改善真空现象。

这样,就可以保证炼钢过程中的温度、压力和气氛等因素的稳定性,从而提高冶金反应速度,保证炼钢过程的均匀性。

此外,炉外精炼可以提高渣钢的反应面积,加快反应速度。

在炉外精炼的过程中,通过对渣钢进行预处理和加入适当的精炼剂,可以提高渣钢的反应活性,使其与精炼剂充分混合,从而促进反应的进行,提高反应效率和产量。

炉外精炼装置具有加热功能,可以精确控制反应条件,满足各阶段的供热要求,实现精细的配方调整。

这样,就可以根据不同的生产需求,对炉外精炼装置进行精细的调节和控制,从而实现最佳的生产效果。

总的来说,炉外精炼技术的应用,不仅可以提高钢铁生产的效率和产品质量,而且可以降低能源消耗和环境污染,具有非常重要的经济和社会效益。

因此,在未来的钢铁生产中,炉外精炼技术将会得到更加广泛的应用和推广。

2炉外精炼(LF)简介钢铁生产是工业生产中非常重要的一环。

低碳含铝钢LF炉精炼工艺及精炼渣的优化

低碳含铝钢LF炉精炼工艺及精炼渣的优化摘要:LF炉精炼是目前重庆钢铁公司高级品种钢生产的关键技术之一,目前重钢LF 炉使用的精炼渣配方单一,限制了LF炉在高级品种钢生产中优势作用的充分发挥,不能满足品种钢生产的需要。

近年来许多钢厂采用LF炉生产低碳含铝钢,如08Al、ML08Al钢种,常反映出钢水脱硫效率较低、铸坯夹杂总量较高、脆性夹杂较多、钢水增氮较多等问题,但是,要充分发挥精炼渣的作用,必须针对不同的钢种,合理设计精炼渣成分,并且在精炼渣的加入制度、LF精炼炉操作工艺方面协调配合,才能达到预期效果。

关键词:LF 精炼; 含铝钢; 渣洗工艺随着洁净钢冶炼技术的不断进步和对钢水洁净度要求的不断提高,LF 作为一种典型的二次精炼手段在炼钢工艺中的作用越来越重要。

其主要功能是加热钢水和快速脱S,结合合成渣精炼技术,能够起到对初炼钢水进一步调质的作用。

采用LF 炉生产含铝钢,常反映出钢水脱S 效率较低、钢中脆性夹杂较多、钢水增N 明显、钢水可浇性差等问题,结合承钢提钒炼钢一厂生产实际,提出含铝钢LF 炉精炼工艺优化。

一、含铝钢粗钢水特点08Al 或ML08Al 是最典型的低碳含铝钢,成品钢[C]= 0.06%∼0.08% (质量分数) ,钢中酸溶铝[Al]=0.02%∼0.06%,而16MnR、A36 等钢种,虽然[C]=0.15%∼0.18%,而酸溶铝含量也在上述范围内.这些钢中含有一定量的酸溶铝,主要是为了细化晶粒、提高韧性采用转炉冶炼这些钢种,出钢时的粗钢水具有以下特点:(1) 转炉出钢钢水[C]含量较低,[O]含量较高,常达到500×10−6∼800×10−6.要将钢水氧脱至较低的水平,则需脱除的氧多,生成的脱氧产物量也多.(2) 转炉终渣FeO 高,若下渣量过大则对后续精炼造白渣工艺带来很大的危害.(3) 在允许增碳量很少的限制下,出钢过程或LF 炉内很少采用电石、碳化硅脱氧,主要采用铝锰铁、钢芯铝、铝块等脱氧,部分钢种允许较高硅含量则采用硅铁或硅锰合金脱氧.若脱氧剂配置不当,使脱氧反应生成的脱氧产物为高熔点固相夹杂,未充分上浮排除,则残留在钢水中危害较大。

浅析LF炉精炼渣冶金性能的研究现状

浅析L F 炉精炼渣冶金性能的研究现状

李 永春 上海宝山钢铁股份有限公司炼钢厂 上海 2 0 0 9 4 1

会各 界对钢材质量 需求的提 升, 钢 包精 炼炉受到的重视 程度越 来越 大,在 很 多钢铁 台 炼 企业 的钢 包精 炼炉中除采用常规化 的还 原氛埋孤 的加热技 术、 透 气砖 的吹氩搅拌技术 及真 空脱气等较 为成熟的技 术外, 合成渣 的精 炼技 术也得 到着较 为广泛的应 用。文章就 目前合成精 炼渣所具有的作用及 L F 炉精 炼渣冶金 的熔化性能、 脱 硫性能及发泡性能等重点性 能进行研究分 析, 并就L F 炉精炼渣冶金性能的发展趋势等进行 简单分析。 【 关键 字】 L F 炉; 精 炼渣; 冶金性 能

二. L F 炉 精 炼 渣 的冶 金 性能 现 状 1 . L F 炉精炼渣 的熔 化性 能研 究 在 未混转 炉渣 时的L F 炉精炼 渣的熔 化性能 , 对其设计 相关 的熔 化 试验 并就未 混转 炉渣时 的L F 炉 精炼渣 的熔化试 验现 象进行 观察 , 进 行

实验 的精 炼渣 的样 号 选定为 控铝 钢 、 含铝 钢 , 对混 合渣料 进行 破碎 至 2 0 - 6 0 目 的破 碎处理 , 将 其混 合均匀后放 置在试验石墨坩 埚 内, 将其 整 体 放 置于二 氧化钼炉 中升 温至 1 4 5 0  ̄ C , 熔化 试验 的具体表现 为 : 对于未 混 转炉渣 时的L F 炉精炼渣 , 其在 1 4 5 0  ̄ C 的温度状 态下, 精炼渣 中含有 的 碳 酸盐 成分基 本上 已经全 部分解 , 但是精 炼渣并未发生 熔化 , 精炼渣在 最后可 能会 出现 烧结 现象 。 因为在设 计 该实验 时将精 炼渣 中的碳 酸盐 成 分看 作氧化 钙、 氧化 硅、 氧化铝 、 氧化 镁 , 将其 中的氧化镁看作氧化钙 进 行的试 验 , 精炼 渣的熔点 应该在 1 5 5 0 — 1 9 0 0  ̄ C , 所 以1 4 5 0  ̄时精 炼渣

钢包炉_LF_精炼用渣的功能和配制

Si2Fe 脱氧剂 ,净化钢液

脱氧剂 ,脱硫剂 ,脱硫生成高熔点稀土硫化物几乎不 RE 回硫 ,并能提高粉剂重度

CaC2 脱氧剂 ,其脱氧产物使熔渣前期发泡 SiC 脱氧剂 ,其脱氧产物使熔渣前期发泡

C 脱氧剂 ,其脱氧产物使熔渣前期发泡

Al2O3 ] (s) + 2Π3X[Al ] 生成的铝酸盐夹杂浮出钢液 ,达到 Al2O3 变 性处理的目的 。

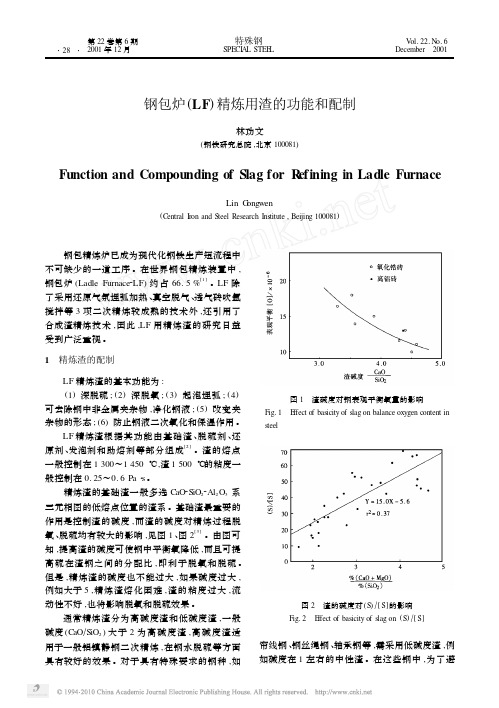

精炼渣的脱硫反应受渣中 FeO + MnO 含量的 影响很大 ,它与硫分配常数 K 的关系见图 3[3] ,因 此 ,精炼渣中 MnO 、FeO 要尽量的低 。

配制精炼渣常用的基础渣原料 、脱硫剂 、发泡 剂 、还原剂 、助熔剂及其作用见表 1 。 精炼渣通常有粉剂和颗粒状剂 。粉剂多为机 械混合物 ,使用过程中粉尘大 。颗粒状剂加入钢 包时 ,不会产生粉尘飞扬而污染环境和使物料损 失 。另外 ,颗粒状物料流动性好 ,可以迅速在钢水 表面形成覆盖层 。目前有的连铸生产线 LF 精炼 时间不允许太长 ,为了使精炼渣加入钢包后快速 均匀熔化 ,以缩短精炼时间 ,也常常采用预熔型精 炼渣 ,但成本有所提高 。

1996. 68 2 袁伟霞 ,等. LF 炉埋弧渣的开发及应用研究. 中国金属学会炼

钢学会编. 第九届全国炼钢学术会议论文集 ,1996 ,11 ,423 3 张 鉴. 炉 外 精 炼 的 理 论 与 实 践. 北 京 : 冶 金 工 业 出 版 社 ,

1993. 532 4 金振坚 ,等. 钙合金及其合成渣用于镇静钢的脱氧. 中国稀土

学院冶金系 ,从事铸造 、连铸保护渣 、电渣研究 ,曾获多项 国家和部级奖励及国家发明专利 。

210吨LF精炼炉高效造渣技术的研究与应用

210吨LF精炼炉高效造渣技术的研究与应用【摘要】LF精炼炉在炼钢过程中扮演着重要角色,而高效的造渣技术对于确保炉内合金质量和生产效率至关重要。

目前现有的造渣技术存在着诸多问题,如造渣速度慢、渣液不稳定等。

本文以210吨LF精炼炉为研究对象,针对造渣技术进行了深入研究和优化,提出了高效的造渣技术。

实验结果表明,该技术具有明显的优势,可以提高造渣速度和渣液稳定性,进而提高炉内合金质量和生产效率。

展望未来发展,该技术有望在炼钢行业得到更广泛的应用,推动炼钢工艺的进步和提升。

210吨LF精炼炉高效造渣技术的研究和应用有着重要意义,将为炼钢行业的发展带来积极影响。

【关键词】LF精炼炉、造渣技术、高效、210吨、研究、应用、工作原理、重要性、问题、优势、未来发展、总结。

1. 引言1.1 背景介绍引言LF精炼炉是一种常见的钢铁生产设备,用于炼钢过程中的脱硫、除氧等工作。

随着钢铁行业的发展,LF精炼炉的使用越来越广泛,成为现代钢铁生产中不可或缺的重要设备。

LF精炼炉在炼钢过程中起着至关重要的作用,通过高温下的精炼作业,可以有效降低钢中的硫、氧等有害杂质含量,提高钢的质量。

LF精炼炉的工作效率和工艺技术对整个钢铁生产过程来说至关重要。

随着钢铁行业的不断发展和竞争的加剧,钢铁生产企业迫切需要提高工作效率,降低生产成本,提高钢的质量。

在这种情况下,LF精炼炉的造渣技术显得尤为重要,如何有效提高造渣技术的效率和质量成为钢铁生产企业面临的重要问题。

本文旨在探讨210吨LF精炼炉高效造渣技术的研究与应用,对提高钢铁生产效率和质量具有重要意义。

通过对造渣技术的研究与应用,可以进一步优化钢铁生产工艺,提高钢的质量,降低生产成本,推动钢铁行业的可持续发展。

1.2 研究意义LF精炼炉是在转炉冶炼中进行精炼处理的一种设备,其工作原理主要是通过氧气喷吹、转子搅拌等工艺手段,将废钢中的杂质和气体还原成溶解状态,从而提高钢液的质量和纯度。

LF精炼造渣工艺研究

LF精炼造渣工艺研究摘要:LF任务主要是升温、脱硫、调整钢水成分和温度、洁净钢水等,处理周期为35~45 min,而转炉冶炼和连铸拉钢周期一般不到40 min。

所以,对某些硫含量和铸坯洁净度要求较高的钢种来说,LF 处理周期偏长在一定程度上影响了生产顺行。

造还原渣是LF 处理过程的难点,目前造渣主要依靠操作者的操作技能和生产经验,造渣时间及造渣效果不尽相同。

另外,LF 造渣过程中升温噪音大,升温效率不稳定、炉渣和烟尘外溢严重,所以,必须优化LF 精炼造渣工艺。

本文分析了LF精炼造渣工艺。

关键词:LF;精炼造渣;工艺;LF 钢包精炼炉具有保持炉内还原气氛,氢气搅拌,电极埋弧加热和合成渣精炼等独特的精炼功能,其中合成渣的精炼功能可以更好地完成脱硫、脱氧、脱气去夹杂的任务。

LF 炉通过底部吹氩搅拌,促使钢中杂物聚集上浮,与熔渣接触被吸收,可以精炼和净化钢液;电弧加热过程电极周围空气中的水分子、氮气极易电离而进入钢液使气体含量增加,通过渣层覆盖钢液,可以有效地防止吸入气体,与脱氧制度配合,对夹杂物进行变性和无害化处理。

一、 LF 造渣现状1.LF 造渣要求。

LF 造还原渣与钢水罐内温度、冶炼钢种、出钢下渣量、钢水脱氧程度等因素有关,而且LF 炉处理完成后,在不增加前道工序脱硫扒渣的处理时间外,要求钢水硫含量和夹杂物含量极低。

为达到此目的,要求顶渣具有较高的碱度和较低的氧化性。

提前造渣工艺实施后,大多数罐次钢水进站后,顶渣粘稠度满足处理要求,不必再加入精炼渣、萤石等材料,所以此类产品消耗量得到有效降低,利于成本控制。

2.LF 造渣手段。

LF 造渣的关键是渣快速熔化并保证合适的粘稠度。

一般来说,转炉出钢后,由于合金化的影响,钢水罐内顶渣碱度有降低的趋势,所以从造渣的需求来讲,需在LF 工序加入白灰以满足钢水搬出时顶渣的成分要求。

为了达到尽快化渣的目的,一方面通过电极加热,高温状态下促使渣料熔化,另外,需加入一定量的萤石、精炼渣等化渣材料,在底吹氩的搅拌下进行熔化。

LF精炼炉渣性能探讨

第32卷第4期2010年8月甘 肃 冶 金GANSU METALL URGYV o.l32 N o.4Aug.,2010文章编号:1672 4461(2010)04 0012 02LF精炼炉渣性能探讨王菲,杨军,徐畔来(西安建筑科技大学冶金工程学院,陕西西安710055)摘要:LF钢包炉作为一种高效钢的二次精炼手段,借助电弧加热、造还原渣和底吹氩气搅拌等手段,以达到快速脱氧、脱硫、均匀钢水温度、成分,以及有效去除钢水中夹杂物的目的。

探讨合理的精炼渣成分对于提高LF的作业率,降低脱硫时间,优化转炉、精炼炉和连铸之间的工艺衔接和加快生产节奏都具有重要的意义。

关键词:LF炉;脱硫;精炼炉渣中图分类号:T F703.5文献标识码:AD iscussion On The LF Refi ni ng Slag Perfor m anceWANG Fe,i YANG Jun,XU Pan la i(The Schoo l ofM etall u rgicalE ngi neeri ng X i an Un i versit y ofA rch it ect ure and Techn ol ogy,X i an710055,Ch i na)Ab stract:Be i ng cons i dered as one o f high e fficiency m ethods o f second refi n i ng,LF was i n v irtue som e m easures o f heati ng up by the e l ectric a rc,reduc tive sl ag and argon b l ow i ng t o achieve the a i m s o f rapid deox i dati on,desul phur i zati on,m ix i ng t he temperature and co m ponents o f li quid steel and remov i ng the inc l usion from the liqu i d stee l ava ilab l y.It was ve ry i m portant to fi nd out t he opti m u m co m pos ition of refi n i ng slag,wh i ch w ill o ffer a g rea t s i gnificance on reduc i ng t he ti m e of desu l phuri za tion,harmonizi ng t he LD,LF and conti nuous casti ng and accelerati ng the producti on rhy t h m.K eyW ord s:LF;desulphur izati on;re fi ning sl ag1引言随着用户对钢材质量的要求越来越高,炉外精炼作为提升钢材质量的重要手段得到了迅速的发展。

LF炉精炼渣的作用

主要内容

1 精炼渣基本冶金功能

2 精炼渣的组成和种类 3 精炼渣的脱硫 4 精炼渣对夹杂的吸收和变性 5 精炼渣的埋弧和发泡性能

6 常用LF精炼渣渣系

7 精炼渣选择 8 精炼渣研究和使用过程中值得注意问题

2019/2/5 2

1 LF精炼渣基本冶金功能

★钢包精炼炉(LF)技术的发展背景

3 LF精炼渣的脱硫

3.1 LF精炼渣脱硫反应热力学

精炼渣渣脱除钢中硫的能力可用渣-钢间硫的分配系数来表征: [S]+(O2-)=(S2-)+[O] 炉渣脱硫的热力学条件:

LS

(%S ) [%S ]

lg Ls lg{(%S ) /[%S ]} lg Cs lg fs lg a0 465/ T 964

2019/2/5

29

钢包精炼过程中氧化物夹杂可以通过两种途径与钢液分离: ▲按Stocks 定律上浮; ▲通过氩气泡的浮选作用与钢液分离。 搅拌钢液使夹杂物聚集长大 ,有利于它们通过上述机制与 钢液分离,吹氩引起钢水环流阻碍夹杂物的上浮。

2019/2/5

30

5.1 LF精炼渣吸收夹杂的热力学 夹杂物排入熔渣过程的吉布斯自由能变化值如下:

式中F—平静时的渣钢界面积,m2; Vm—钢水体积,m3;Ks—表观脱硫速度常数。 提高搅拌强度有利于提高脱硫速度。

2019/2/5

13

影响精炼脱硫的因素

▲炉渣的碱度:碱度升高,Ls将增大; ▲炉渣中的FeO含量:炉渣中FeO含量越低,炉渣还原性越强,脱硫效 果越好;

▲金属组成:金属液中的Si、C等元素量越大,钢中的硫越易向渣中转

制在2.5~3.0 时熔渣的脱硫能力最强 ,碱度过高会因渣中CaO固相的

LF炉精炼研究总结(2)

LF 是一种拥有电弧加热装置的炉外精炼方法,于 1971 年由日本特殊钢公司提出,它也被叫做钢包加热炉。

LF 主体是一个带有底吹氩的钢包,来自转炉或者电炉的钢液(无渣)注入到该钢包内,然后钢包被吊车吊运到钢包车上,运往 LF 处理工位。

在水冷炉盖下方提供三相电极,盖上水冷炉盖,加入高碱度的复合渣,然后通电,那末常压下即可达到埋弧加热的效果。

由于 LF 处理方法提供电弧加热、复合渣精炼,吹氩搅拌和合金微调等功能,因此 LF 精炼可达到以下冶金目的:1)通过还原气氛中高碱度复合渣的精炼, LF 有很高的脱硫和脱氧能力,钢液中硫含量和溶解氧可降低到 20PPm 以下,此外夹杂物也可有效的去除。

2) 钢液电弧加热调整钢液温度,加速复合渣熔化;3) 底吹氩方式达到钢液成份和温度的混匀;4) 依靠自动加料系统对钢液进行成份微调。

转炉出钢1) 钢包条件钢包应当干净,不附带任何残存炉渣;此外,换包周期不能多于4 小时,否则钢包必须烘烤加热到 1000-1200℃。

钢包内残存钢液或者炉渣会引起钢包温降,失去的热量需 LF 处理补偿,这些因素在 LF 电脑模型中都需要考虑进去。

2) 挡渣转炉出钢需要进行挡渣,众所周知转炉顶吹终点,钢液中存在一定含量的溶解氧,它与渣中氧保持平衡。

渣中FeO 和 P O 含量很高。

2 5当还原剂加入钢包钢液中溶解氧含量降低,钢渣间的氧平衡被打破,渣中 FeO 含量减小。

因为炉渣的氧化性降低,发生回磷现象。

因此为了阻挠钢液回磷和保证稳定的 LF 加热过程,转炉出钢要求挡渣。

3)合金和造渣剂的添加为保证钢液成份,出钢过程中需加入合金和还原剂。

LF 加热过程钢包精炼工艺包括几个过程,彼此间相互关联。

对于不同钢种,加热操作不尽相同,且处理过程参数均有相关的标准计算模型。

步骤 A:搅拌当钢包抵达 LF 处理位,接通自动快换接头向钢包提供氩气,根据钢种选择不同的吹氩模式。

a) 吹氩量: 150~300Nl/min步骤 B:混匀依据钢种提供不同的混匀方法a) 吹氩量: 300~600Nl/minb) 还原剂:硅铁,铝丸不同混匀模式中,还原剂用量是一定的 (~TS).这个步骤分为两个加热阶段,第一阶段持续 1 分钟,加热速度越慢越好,温度上升大约3℃/min,这是起弧阶段。

LF炉精炼合成渣开发与应用

(  ̄i g a iel o Ld, u i8 0 2 ,C ia Xi a ys e C . t.Urmq 3 0 2 hn ) nB t

Ab t a t T r u h su yn h lg ma e i l o s r c : h o g t d i g t e sa tra mp sto n f i g f n t n o F e s n h t l g wa e eo e ,i h sma y c o i n a dr i n u c i fL ,an w y t e i sa s v l p d t a n i e n o c d a v n e e ,s c s h r rsa o m i g sa e i h r e u f rz t n e c e c ,sr n d o p in o x d a ii n a eo e ai n d a t g s u h a :s o t lg f r n t g ,h g e s l i a i f in y to g a s r t fmi e b l y a d e s p r t , e d u o i o t o

种钢 时, 用传统 的造渣工艺,使用石灰等造渣材料 , 延 人

渣 时间,提高炉渣 的流动性 ,减小 乳化渣滴 的平均直径,

从而增大渣钢接触面积,促进 L F精炼脱硫和埋弧效果 , 提高钢水 的洁净度 。

为进行渣料配 比,但 因熔点高 ,精炼 造渣时间长 ,脱硫

效率低,钢 中的夹杂物不能有效去除,影 响了 L F精炼 炉

5 2

DO : 1 . 6 ̄ i n 0 21 3 . 1 .51 I 03 9 . s .10 —6 92 20 .8 9 s 0

童

加

熟

LF预熔精炼渣成分优化的研究

LF预熔精炼渣成分优化的研究陈俊锋;李广田;李文献;李涛;宋嘉鹏;姜桂连【期刊名称】《材料与冶金学报》【年(卷),期】2003(002)003【摘要】研究了钢包炉(LF)用预熔精炼渣的优化方案,分析了CaO-Al2O3-MgO-BaO-SiO2预熔精炼渣系中各组分对该渣熔点、熔化时间以及脱硫能力的影响程度,得到了低熔点、低粘度、冶金效果好的渣系.得出预熔精炼渣的熔点、熔化时间受到碱度、氧化铝质量分数和萤石质量分数的综合影响,且渣的熔点不随MgO质量分数的增加而急剧增高.通过实验得到了LF用预熔渣的最优渣系,该渣系在天津钢管公司LF上应用取得了很好的效果,平均脱硫率由原来的71%上升到89%.【总页数】4页(P173-176)【作者】陈俊锋;李广田;李文献;李涛;宋嘉鹏;姜桂连【作者单位】东北大学,材料与冶金学院,辽宁,沈阳,110004;东北大学,材料与冶金学院,辽宁,沈阳,110004;东北大学,材料与冶金学院,辽宁,沈阳,110004;东北大学,材料与冶金学院,辽宁,沈阳,110004;天津钢管公司,天津,300301;天津钢管公司,天津,300301【正文语种】中文【中图分类】TF111.173【相关文献】1.高镁铝酸钙型预熔精炼渣配加合成渣以及Al对低碳钢深脱硫的研究 [J], 朱子江;李文平;雷泽龙;李晶晶;杜广巍;郭汉杰2.Al2O3-CaO基预熔精炼渣吸收Al2O3夹杂的动力学研究 [J], 赵和明;王新华;谢兵3.钢包炉(LF)预熔精炼渣的研究 [J], 温良英;陈登福;白晨光;董凌燕;许原;邱贵宝;周远华;廖明;陈浩4.预熔精炼渣的冶金性能及研究进展 [J], 曹余良;袁守谦;邱兵;梁德安;张启业5.12CaO·7Al_2O_3无氟预熔精炼渣脱硫的试验研究 [J], 王攀峰;曹余良因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第41卷 第10期 2006年10月钢铁Iron and Steel Vol.41,No.10October 2006无氟预熔LF 精炼渣的开发与应用研究潘贻芳1, 凌遵峰1, 王宝明1, 李树庆1, 王振峰2(1.天津钢铁股份有限公司,天津300301; 2.郑州大学材料科学与工程学院,河南郑州450052)摘 要:为了避免有氟渣的氟污染问题,结合炉渣基础理论,设计开发出了CaO 2Al 2O 32MgO 2SiO 2系无氟精炼渣。

精炼渣的工业应用表明,该渣能满足BOF 2L F 2CC 工艺生产石油套管钢(37Mn5、34Mn5)的要求,钢管的实物质量达到美国石油行业API.5CT 标准,并可使L F 精炼操作时间由42min 缩短到35min ,为高效生产和快节奏奠定了基础。

与常规有氟渣相比,避免了氟污染问题,且达到了脱氧、脱硫效果好,精炼初期成渣快、发泡埋弧效果好及包衬侵蚀较轻的目的。

关键词:L F ;无氟精炼渣;脱硫中图分类号:TF111.173 文献标识码:A 文章编号:04492749X (2006)1020023204Development and Application of LF R ef iningPre 2Melted Slag Without C aF 2PAN Yi 2fang 1, L IN G Zun 2feng 1, WAN G Bao 2ming 1, L I Shu 2qing 1, WAN G Zhen 2feng 2(1.Tianjin Iron and Steel Co.,L td.,Tianjin 300301,China ; 2.Department ofMaterial Science and Engineering ,Zhengzhou 450052,Henan ,China )Abstract :In order to avoid the fluorine pollution ,the L F refining pre 2melted CaO 2Al 2O 32MgO 2SiO 2slag without CaF 2was developed based on the molten slag theory.The industrial practice showed that the slag was suitable for the BOF 2L F 2CC route to produce oil 2well pipe steel such as 37Mn5and 34Mn5,etc ,according to the standard of A PI.5CT of USA ,and the operation period of L F refining was decreased f rom 42min to 35min ,establishing the foundation of high efficiency production and short production cycle.Meanwhile the slag ,compared with the slag with CaF 2,has good properties for desulphurization ,deoxidation ,and arc submerging ,quick slag forming at the be 2ginning of refining and foaming ,as well as the advantages of lower lining erosion and no pollution of fluorine.K ey w ords :ladle f urnace ;refining slag without CaF 2;desulphurization作者简介:潘贻芳(19612),男,博士,教授级高级工程师; E 2m ail :tgpyf @ ; 修订日期:2006201223 目前,复吹转炉2钢包精炼(含喂线)2连铸已成为优质钢生产的主导流程之一,尽管L F 精炼炉是保证钢水洁净程度所不可缺少的关键性环节,因其冶炼周期相对较长,也是限制生产效率的瓶颈环节。

对转炉炼钢而言,在出钢过程中带有相当量的高硫、高氧化性的转炉终渣进入钢包,因此,如何结合品种和具体的生产操作,从脱硫、吸收夹杂、埋弧稳弧、减少精炼包衬侵蚀及环保等角度考虑,采用适当的精炼渣和造渣制度在BO F 2L F 2CC 工艺中是至关重要的。

本文报道了无氟L F 精炼渣的开发和在天钢BOF 2L F 2CC 工艺生产石油套管钢(34Mn5、37Mn5)等钢种的工业化生产应用效果。

1 渣系的设计和确定1.1 基本渣系的选择传统上L F 精炼所用渣系大多采用以CaO 2CaF 2为基的渣系,由于这种渣系中CaF 2含量较高导致炉渣对炉衬的侵蚀严重,也不可避免地产生氟污染。

为此,笔者开发L F 精炼渣时,选择以CaO 2Al 2O 3为基的无氟渣系。

由文献及CaO 2Al 2O 3相图可知[1,2]:CaO 与Al 2O 3可以形成C 12A 7的低熔点化合物。

这种化合物具有的多孔疏松结构使其便于熔解,并可作为渣中其它组分熔化的熔剂,使精炼渣总体的熔点下降。

MgO 是一个抑制镁质耐火材料侵蚀的重要成分,从减轻熔渣对包衬的侵蚀角度考虑,在成分设计时,要求渣中应含有一定量的MgO 。

尽管BaO 是近几年兴起的脱硫、脱磷原料,但从资源效率和成本角度还有许多待研究的问题,在基渣设计时并未考虑。

综合以上因素,初渣料考虑CaO 2Al 2O 32SiO 22MgO 为基,主矿相为C 12A 7的四元渣系。

钢 铁第41卷1.2 精炼渣基本功能和成分之间的定量关系设计精炼渣时重点考虑炉渣成分与如下基本功能之间的关系:①脱硫能力;②脱氧并吸附钢中非金属夹杂物,净化钢液;③起泡埋弧以减少热损失和防止钢水吸气的能力;④较低的熔点和较高的熔化速度;⑤对包衬的侵蚀力较低。

1.2.1 精炼渣脱硫能力与成分之间的定量关系对CaO2Al2O32SiO22MgO渣系的L S值进行热力学计算及实验结果表明[3],当钢中w(Al)为0103%,温度为1600℃,脱硫渣的组成为w(CaO) 60%~70%,w(Al2O3)20%~30%,w(SiO2) 5%~10%时,L S可达500~700,硫的分配系数和硫容量间存在下列关系[1]:lg w((S))/w([S])=-770T+1.30+lg C S-lg a[O](1) 炉渣的脱硫能力与成分之间的定量关系可以用式(1)计算,渣的硫容量C S可根据下列渣2钢间的平衡反应来衡量:[S]+(O2-)=(S2-)+[O](2)lg C S=1216Λ-12.3(3)Λ=X AΛA+X BΛB+ (4) 由式(1)~(4)可见,渣的硫容量取决于渣的组成,渣的脱硫能力是光学碱度Λ、温度和钢水氧化性a[O]的函数。

1.2.2 精炼渣吸附夹杂物特性与其成分的关系钢液脱氧不仅要考虑降低钢液中的溶解氧,还应考虑钢液中脱氧产物的去除。

因此,设计精炼渣时要求精炼渣有一定的脱氧作用,同时还可以吸收脱氧产物,使脱氧产物容易从钢液中排除,达到降低钢液中全氧含量的目的。

炉渣成分和脱氧之间的关系已有大量研究,脱氧和吸附夹杂物的特性与精炼渣的定量关系可以用式(5)得到[4]:w(TO)=-744.17+2138.39Λ-1465.14Λ2(5) 1.3 减少热损失和防止钢水吸气的能力L F钢包精炼渣的泡沫埋弧作用,不仅有利于减少裸弧造成的热损失和对包衬的辐射,起到减少热损失和提高包衬寿命的作用,而且泡沫渣还能有效防止钢水吸气。

合适的熔渣组成、适宜的物性是气2渣能充分乳化、熔渣能储泡的关键。

因此,基于熔渣成分对熔渣物性的影响,熔渣物性对其储泡能力影响分析,设计出具有稳定储泡能力的成分。

对于熔渣的发泡性能有不同的衡量方法,文献[5,6]给出了光学碱度与起泡指数回归关系式,指出当光学碱度小于0.76时,起泡指数随光学碱度的提高而增大;而光学碱度大于0.76时,起泡指数随光学碱度的提高而减小;光学碱度在0.76左右时,起泡指数达到最大值。

当设计渣系中无CaF2时,将文献[5]回归关系式中CaF2项影响系数取为零,则发泡指数与光学碱度的关系变为:ρ=-79.56+230.50Λ-0.266w(Al2O3)-162.80Λ2+0.348Λw(Al2O3)+0.14×10-3w(Al2O3)(6) 根据以上精炼渣的脱硫、去氧、发泡能力与光学碱度的关系分析,将式(1)~(6)联立,并将钢水中硫含量、全氧含量、白渣等作为约束条件,可建立非线性优化方程组,采用MA TLAB6.5对方程求解,可以确定L F精炼终渣控制的目标成分。

由于BO F2L F2CC工艺本身的特点所限,转炉出钢时不可避免地带出大量高SiO2、FeO转炉终渣,再加上锰合金的脱氧产物,到L F工位前,钢包顶渣的(MnO+FeO)含量远高于精炼对渣的性能要求,在设计精炼渣的基本成分时必须考虑到工艺和操作连续性,将转炉出钢作为L F精炼造渣的起点来考虑。

根据L F精炼终渣成分,再结合脱氧产物及其生成量、转炉下渣的情况及活性石灰等渣料的加入量,算出精炼初渣料的成分。

为了提高熔化速度和渣洗的冶金效果,并且避免岗位粉尘,采用电熔法生产初渣料(称为预熔精炼渣)。

这样可以减轻L F化渣和精炼负担,缩短L F 的冶炼时间,可以解决工艺中L F精炼时间长造成的生产衔接不顺畅的瓶颈问题。

表1是新开发的预熔精炼渣和L F精炼终渣控制的目标成分。

2 预熔精炼渣的应用效果2.1 工艺流程生产应用钢种为34Mn5、37Mn5石油套管钢,其主体工艺流程为BO F(120t)2L F(120t)2CC(六机六流圆坯)。

表1 预熔精炼渣与LF精炼终渣目标成分T able1 Chemical composition of pre2melted ref ining slag and LF end slag%成分w(CaO)w(SiO2)w(Al2O3)w(MgO)w(FeO)+w(MnO)其它预熔渣42~48<536~407~8<0.5终渣50~5512±220±27~8<1.0<5・42・第10期潘贻芳等:无氟预熔L F精炼渣的开发与应用研究2.2 精炼渣加入量及加入方式在转炉工位和精炼工位分别加入精炼渣:①在转炉出钢时向钢包加入量为(3±1)kg/t,并依据钢的品种和出钢状况增减;②在L F造渣时加入量为(4±1)kg/t。