Delphi单体泵培训拆装手册

泵如何拆卸与装配培训计划

泵如何拆卸与装配培训计划一、培训目的本培训旨在为学员提供泵拆卸与装配的基础知识与技能,使其能够独立完成泵设备的拆卸、检修和装配工作,提高工作效率和减少设备损坏,提升设备可靠性。

二、培训对象本培训对象为公司新员工或需要进行泵设备维护工作的技术人员。

无论是初学者还是有一定经验的员工,都可以参加这次培训。

三、培训内容1.泵的基础知识介绍-泵的结构及原理-泵的分类及工作原理-泵的工作性能参数2.泵的拆卸工作-拆卸前的准备工作-拆卸过程中注意事项-拆卸后的清洗和检查3.泵的装配工作-装配前的准备工作-装配过程中注意事项-装配后的调试和检查4.泵的维护与保养-泵设备的日常维护-泵设备的故障排除-泵设备的保养注意事项本培训采用理论讲解和实际操作相结合的方式,通过课堂教学、现场演示和实际操作,使学员对泵的拆卸与装配有系统的理论知识和实际操作经验。

五、培训周期本次培训为期两天,第一天为理论学习和现场演示,第二天为实际操作训练。

六、培训要求1.学员需具备一定的机械知识和操作技能,能够熟练使用常规工具。

2.学员需具备一定的工艺流程控制和质量控制能力,能够熟练操作设备进行生产作业。

3.学员需具备一定的团队协作和沟通能力,能够熟练运用团队协作精神协调解决问题。

七、培训效果通过本次培训,学员将能够熟练掌握泵的拆卸与装配技能,提高工作效率,减少设备维修成本,保障设备运行稳定性。

八、培训安排第一天上午-泵的基础知识介绍-泵的拆卸工作现场演示第一天下午-学员现场操作实践-拆卸后的清洗和检查第二天上午-泵的装配工作演示-装配后的调试和检查第二天下午-学员现场操作实践-测试结业成绩学员将根据培训成绩进行评估,合格者将颁发《泵拆卸与装配培训结业证书》,并记录在员工档案中。

未达标者需重新接受培训,直至通过为止。

十、培训资料培训课程材料由公司提供,包括课程大纲、教材资料和操作手册等内容。

十一、培训结束后学员将根据培训成绩进行评估,合格者将颁发《泵拆卸与装配培训结业证书》,并记录在员工档案中。

第4.3章-威特单体泵拆装手册

威特电控单体泵系统的拆卸与安装准备工作(1)拆开蓄电池接地电缆。

拆卸柴油机线束1(1)松开高压油泵周围线束扎带,松开燃油温度传感器及高压泵电磁阀接插件。

拆卸低压油管2(1)拆下高压油泵进出油管,堵住油管的下端,以免油溢出。

拆卸机油管3拆下机油油管两端的连接接头螺母,拆下高压油泵机油管。

拆卸高压油管4(1)松开高压油管两端的连接螺母,拆下柴油机高压油管。

警示:拆下各油管时,立即用原防护盖盖紧泵及油管上的各管口。

拆卸油泵齿轮盖板5(1)松开油泵齿轮盖板安装螺栓,取下油泵齿轮盖板。

拆卸正时信号盘及喷油泵齿轮6(1)松开正时调整板压紧螺栓,将油泵正时调整板和正时齿轮一起取下。

无正时调整板结构则只拆卸正时齿轮即可。

拆卸油泵托架及支架7(1)松开托架安装螺栓,取下高压油泵托架。

拆卸高压油泵总成8(1)松开油泵连接板与齿轮室盖板连接螺栓及高压油泵安装螺栓,取下高压油泵总成。

(连同高压油泵连接板一起拆下)拆卸高压油泵连接板9松开高压油泵与喷油泵连接螺栓,取下高压油泵连接板。

此步根据实际需要进行拆装。

装配高压油泵连接板9(1)垫片双面涂胶后装到喷油泵连接板上。

(2)用螺栓将喷油泵连接板及垫片装齿轮室盖板上,上紧力矩。

装配高压油泵总成8(1)将高压油泵的导向法兰密封圈涂沫适当的润滑脂。

(2)然后将法兰对对准喷油泵连接板安装孔,将泵总成推入孔内(注意装配时不能损伤胶圈,如发现胶圈有切边现象应立即更换,否则可能会漏油)。

(3)联接四个法兰联接螺栓,交叉上紧力矩。

力矩50-55N·m —————————————————装配油泵托架及支架7(1)用涂好242密封胶的螺栓将托架一端装到泵室上,托架另一端用螺栓装到机体上,调整好泵体及托架位置,上紧螺栓力矩。

装配正时调整板及正时齿轮6(1)将柴油机盘至第一缸压缩上止点,将正时齿轮标识与惰齿轮标识点对点装配,上紧螺栓。

(2)用螺栓将正时调整板上的定位孔对正油泵正时齿轮的定位孔安装,上紧螺栓力矩。

离心泵单体拆装指导书

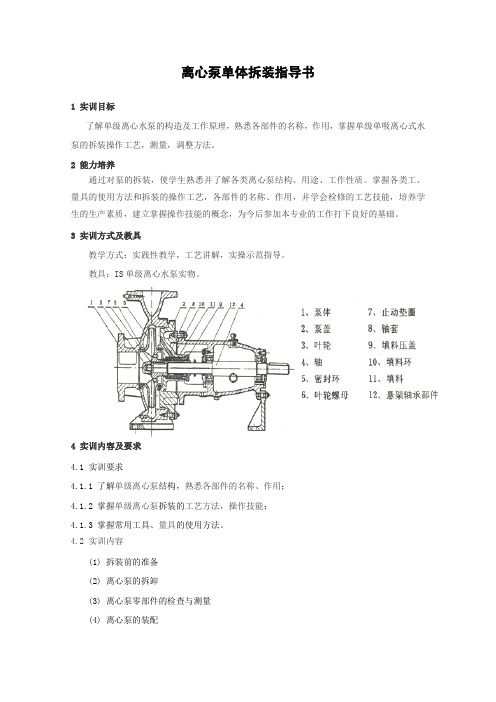

离心泵单体拆装指导书1 实训目标了解单级离心水泵的构造及工作原理,熟悉各部件的名称,作用,掌握单级单吸离心式水泵的拆装操作工艺,测量,调整方法。

2 能力培养通过对泵的拆装,使学生熟悉并了解各类离心泵结构、用途、工作性质。

掌握各类工、量具的使用方法和拆装的操作工艺,各部件的名称、作用,并学会检修的工艺技能,培养学生的生产素质,建立掌握操作技能的概念,为今后参加本专业的工作打下良好的基础。

3 实训方式及教具教学方式:实践性教学,工艺讲解,实操示范指导。

教具:IS单级离心水泵实物。

4 实训内容及要求4.1 实训要求4.1.1 了解单级离心泵结构,熟悉各部件的名称、作用;4.1.2 掌握单级离心泵拆装的工艺方法,操作技能;4.1.3 掌握常用工具、量具的使用方法。

4.2 实训内容(1) 拆装前的准备(2) 离心泵的拆卸(3) 离心泵零部件的检查与测量(4) 离心泵的装配(5)填写检测单5 拆检程序及内容5.1 工具的选取使用,正确得当。

5.2 拆装前准备(1) 工具的正确选择;(2) 材料的准备;包括技术资料和使用材料如垫片、棉纱、煤油及易损件等。

(3) 放净轴承箱内润滑油、放净泵内残余介质。

5.3拆卸步骤5.3.1 电机拆卸拧下电机与底座螺栓,将电机与泵联轴器脱离,移开电机。

5.3.2泵端联轴器的拆卸用专用工具拔轮器(拉马)把泵端联轴器从轴端慢慢地拉出。

操作时拔轮器的丝杠一定要顶正泵轴中心,并使联轴器两侧受力均匀,不可用手锤猛敲,以免造成泵轴、轴承和联轴器损坏。

如果拆不下来,可以用棉纱蘸上煤油,沿着联轴器四周燃烧,使其均匀热膨胀,这样便会容易拆下。

但为了防止轴与联轴器一起受热膨胀,应用湿布把泵轴包好。

从泵轴的键槽中取出键,保存好。

5.3.3泵盖和悬架轴承部件与泵体的拆卸:拆前泵盖与泵体联结处应做好记号,拧下支架与底座的连接螺母,拧下泵盖与泵体的连接螺母,即可将泵盖连同悬架轴承部件拆下,如过紧可利用顶丝将泵盖顶离泵体后取下。

电控柴油机故障诊断仪(Delphi单体泵系统)使用说明书

目录1 软硬件清单及USBCAN驱动安装 (1)1.1 硬件清单 (1)1.2 软件清单 (1)1.3 建议机器配置 (1)1.4 USBCAN驱动程序的安装 (1)1.5 诊断仪的安装 (4)2 诊断仪使用说明(适用于3.0 版本) (7)2.1 简述 (7)2.2 硬件连接方法 (7)2.3 软件使用方法 (9)2.3.1 软件进入与初始界面 (9)2.3.2 主界面 (10)2.3.3 故障码显示区 (10)2.3.4状态检测显示 (11)2.3.5 用户脉谱 (15)2.3.6 曲线图显示 (18)2.3.7烧写标定数据 (18)2.3.8自动写脉谱的步骤 (20)2.3.9 修改标定数据 (21)3 注意事项 (22)电控柴油机故障诊断仪使用说明书1 软硬件清单及USBCAN驱动安装1.1 硬件清单一个USBCAN适配器一条USB电缆线一条CAN电缆线1.2 软件清单电控柴油机故障诊断仪用户手册。

诊断工具软件及USBCAN驱动光盘。

1.3 建议机器配置内存256MB。

操作系统WINXP。

1.4 USBCAN驱动程序的安装将USBCAN-I智能CAN接口卡使用USB电缆与PC机正确连接,Windows将检测到新硬件,自动启动“发现新硬件”程序,如图1:12在你希望向导做什么?选择第二个单选项“从列表或指定位置安装(高级)”,单击下一步,便出现图2的选择界面。

图1 检测到新硬件图2 选择搜索和安装选项选择选项“在搜索中包括这个位置”,把位置制定到光盘的“\Usbcan驱动\XP 驱动”目录,单击“下一步”,开始安装,出现图3的显示画面,点击“仍然继续”完成安装。

图3 选择驱动程序34安装后,显示图4,表示安装完成。

1.5 诊断仪的安装进入光盘的“诊断工具软件”目录,点击“setup.exe ”文件开始安装,进入图5的界面,点击“下一步”。

图4 完成新硬件向导5图5 诊断仪安装1图6 诊断仪安装26进入如图6所示的界面,此时如想改变安装目录,则点击“浏览”按钮,选择目标目录,选择好以后,点击“下一步”,进入图7的界面。

玉柴德尔福DELPHI电控单体泵系统车辆线束接线图

玉柴DELPHI电控单体泵柴油机车辆线束说明1、整车线束与发动机线束的连接电路图见“整车线路图”,共18根导线。

2、所有导线的线径见“玉柴欧III电控单体泵柴油机车辆电路连接图”。

3、欧三电控发动机采用电子油门,由油门怠速开关和油门传感器组成,共五根线。

电子油门踏板由玉柴提供,油门线束由整车厂加工制作,其中A、B、C、D、F分别对应于油门接插件上的标号。

4、“整车线路图”中的自动变速箱通讯接口为CAN1总线通讯,采用双绞线,30个/米,长度、走向和接线端子定义由整车厂根据需要确定;整车标定接口为CAN2总线通讯,采用双绞线,30个/米,安装在仪表盘下方(由整车厂确认,建议置于仪表盘下方,以便于诊断仪的即插即用,并保证诊断接口防尘防水,远离大功率元器件,避免强大的电磁干扰)。

其中CAN2H与标定接插件引脚1相连,CAN2L 与标定接插件引脚2相连。

标定接插件的电源和地由整车提供。

硬件接口接插件由玉柴指定,整车厂采购并安装。

5、欧三电控发动机控制器采用车辆蓄电池供电,其中控制器电源负极直接接到蓄电池负极,控制器电源正极通过主继电器与蓄电池正极连接。

该继电器在控制器接收到点火信号后由控制器控制与蓄电池的接通,继电器规格:24V,15A6、要求在点火开关电路上串联一个安全开关,以保证在故障时迅速切断控制电源。

7、要求在汽车的仪表板上安装故障指示灯,规格24V,1A(最大值),并集成限压限流电阻(如果采用发光二极管,限流电阻为5KΩ左右)。

8、要求整车厂在汽车仪表板上提供怠速微调使能开关:常开式,单向开关,24V9、要求整车厂在汽车的仪表板上提供怠速微调上升开关:自动复位式,24V10、要求整车厂在汽车的仪表板上提供怠速微调下降开关:自动复位式,24V11、空调请求开关:常开式,单向开关,24V12、整车线束与发动机线束的接插件分为电源(2端子)和信号(16端子)接插件,由整车线束厂采购并根据实际需要长度制作;需要整车提供的物理接口还包括电子油门接口和整车标定接口。

电控单体泵培训教材

由主机厂采购 上海依波尔汽车电子 有限公司、装在 驾驶室

1 1 1 1 1 1 1 1

Siemens5wy3195c Siemens A2C53 158 118 Siemens5WY3141 南京奥联 SiemensT-MAP 573. 5 bar Siemens5WY3141 吉林白城金事达

Analog

Sac-less (VCO) Nozzle

VCO(无压力室) (无压力室) 喷嘴

EUP(Electronic Unit Pump)主要零件 ( )

发动机缸体

•电磁铁最小气隙、电磁阀行程是单体泵的两个 重要参数,影响电磁阀的响应速度、单体泵的 油量、喷油规律。 •由调整垫板和行程挡块来调整气隙和行程 •调整ቤተ መጻሕፍቲ ባይዱ板、控制阀芯、衔铁、行程挡块、柱塞 偶件不具有互换性 •电磁铁弹簧预紧力影响 1.柱塞套 ,2.盖板,3.挡块,4.密封圈,5.密封圈,6.密封圈,7.卡簧,8.柱塞弹簧,9.弹簧座,10. 电磁 铁弹簧,11. 调整垫板,12. 电磁铁,13. 衔铁紧固螺钉,14. 铭牌,15. 长螺钉,16.衔铁,17.密封圈,18. 弹簧垫板,19.电磁铁弹簧座,20. 控制阀芯,21.阀套,22. 阻尼阀座,23.阻尼阀,24.柱塞。

进气温度和增压压力传感器

信号类型:电压 四个输出端子: 压力信号,5Vref,温度信号,接地 工作温度范围:-40~125℃ 工作压力范围:44.8~350 kPa 输出电压:0~5V 最大工作电流:20mA 压力信号线性输出 接插件锁紧方式

冷却水温和油温传感器

信号类型:NTC 对地、对蓄电池短路保护以及故障诊断 接线端子: 信号,接地 螺纹上紧和密封

NDB007a EUP

NDB005/008 EUP

【2019年整理】玉柴电控单体泵发动机培训资料_06-4-1 (PPTminimizer)

欧V客车

BJ6101U7LHB BJ6112C6MHB BJ6121C6MJB

安徽安凯

安凯牌HFF6100D12客车底盘 安凯牌HFF6101D12客车底盘 MD6106KDC城市客车

YC6G240-30

牡丹汽车

MD6120LDH MD6116KD1H城市客车

中通客车

LCK6112G-1城市客车 LCK6103G城市客车

HEUI

2

2

Inline/MUP

EUI/EUP

2 1

CR

EUI/EUP CR

1

Rotary

1

0

2000

1

2005

2

2010

0

3

2000

0.149

2005

0.120

2010

0

0.150

2000

1

2005

2

2010

3

4/20/20192006-4

6

1.4柴油机燃烧特点

预混合燃烧 与涡流比、燃烧室形状、空燃比有关(比汽油机复杂) 很大程度上受控于喷油

4/20/20192006-4

21

3.1.1电控单体泵系统(EUP)的技术特点

电控单体泵系统是一种模块化、时间控制的单缸高压泵系统, 喷油始点与喷油量分别由电磁阀关闭时刻与关闭的持续时间决定, 可达到2000bar的喷射压力。 电控单体泵系统完全具备满足现行及未来排放限制、保持低 油耗的技术能力。电控单体泵系统的技术特点如下: 技术先进:不但现在欧洲大部分欧III欧IV商用车采用了电控单体泵 系统,而且一年前奔驰公司采用电控单体泵系统+SCR已经实现 了欧Ⅴ排放,并正式投产。而其它系统的欧Ⅳ应用才刚刚露头, 电控单体泵系统的先进性不容置疑。 技术成本低:电控单体泵技术加上机械喷油器即可达到欧Ⅲ排放 标准; 易于升级:从欧Ⅲ升级到欧Ⅳ,可通过更换电控喷油器来实现, 无需对发动机的结构进行大规模修改;通过凸轮轴设计和采用电 控喷油器可实现2~3 次喷射; 继承性好:对原机械喷油系统发动机结构改动小,可以共用同一 个机体、缸盖等重要零部件;整车厂便利、用户便利、售后维修 便利且零部件更换成本低;

机油泵拆卸修理与装配工艺

机油泵拆卸修理与装配工艺

机油泵拆卸修理与装配是一项非常重要的维修工作,需要注意以下事项:

1. 首先需要准备相关工具,包括扳手、螺丝刀、断路器和橡胶垫等。

2. 拆卸机油泵时,需要先将相关的管路,油管和油盘等零部件拆卸下来,并将电线和管路连接处断开。

3. 接下来,需要拆下机油泵本体,将泵体放在干净的工作台上进行拆卸。

注意,当拆卸时要小心,不要损坏机油泵。

4. 拆卸完毕后,需要进行检查和清洗。

先检查泵轴和泵齿轮的磨损情况,如有磨损应及时更换;然后将泵体和泵壳清洗干净,去掉污垢和生锈。

5. 接下来是机油泵的装配。

将内部机构安装好后,再将泵体和泵壳装配起来,注意用扭矩扳手加固螺钉。

6. 最后是测试和调试。

安装好机油泵后,需要进行测试和调试,确保机油泵的正常工作。

可以通过启动发动机,观察机油的供应情况,以及水表和信号等参数是否正常。

7. 在整个修理和装配过程中,要严格按照操作规程进行,不要强行擅自修改或更改。

以上就是机油泵拆卸修理与装配的相关参考内容,希望对您有所帮助。

泵的培训手册

泵的培训手册哎呀,说起泵,这可是个在很多领域都大显身手的家伙呢!先让咱们来瞧瞧泵到底是啥。

简单说,泵就像是个大力士,能把液体或者气体从一个地方搬到另一个地方。

比如说,咱们家里的水龙头能出水,那背后就可能有泵在默默工作;工厂里那些大型的管道运输液体,也离不开泵的帮忙。

咱们常见的泵有好几种类型。

就像离心泵,它转起来就像个飞速旋转的舞者,通过离心力把液体给甩出去。

还有柱塞泵,工作起来一伸一缩的,特别有节奏感。

我记得有一次去一个工厂参观,正好看到工人师傅在维修一台出了故障的泵。

那场面,可热闹了!师傅们拿着各种工具,围着泵左敲敲右看看,脸上的表情严肃又专注。

我凑过去看,发现泵里面的一些零件都磨损得厉害。

师傅一边修一边跟我说:“这泵啊,就跟人一样,你不好好照顾它,它就给你闹脾气!”这让我深刻地意识到,要想让泵好好工作,日常的维护可太重要啦!那怎么选一台合适的泵呢?这可得好好琢磨琢磨。

首先得看你要输送的是啥东西,是清水、污水,还是油啊啥的。

不同的液体,对泵的要求可不一样。

然后还得考虑流量和扬程,流量就是泵每小时能输送多少液体,扬程就是能把液体送多高多远。

比如说,你要是想把水从一楼送到十楼,那扬程就得够大,不然水可上不去。

安装泵也有不少讲究。

得找个平稳的地方,要不然泵工作起来晃来晃去的,不仅声音大,还容易出问题。

而且管道的连接也得牢固,不能有泄漏。

我曾经见过一个安装不规范的泵,管道接口那里一直在滴水,地上都湿了一大片,真是又浪费又危险。

泵在使用过程中,还得经常检查。

看看有没有异常的声音、振动,摸摸温度是不是过高。

就像我们人要经常体检一样,泵也需要“体检”,这样才能及时发现问题,早点解决。

维护泵的时候,要定期给它换换润滑油,清理一下滤网,检查一下密封件是不是完好。

可别小看这些小事情,做好了能让泵的使用寿命大大延长。

总之,泵虽然看起来是个铁疙瘩,但要想让它乖乖听话,为我们好好服务,还真得下点功夫,多了解了解它的脾气和习性。

泵阀技术泵的拆卸与装配

泵阀技术泵的拆卸与装配拆卸1、拆下泵体上的泄液管堵和轴承架上的放油管堵,放净泵内液体和轴承架内的润滑油。

(注:如泵上还有另外附加管路亦应拆下)2、拆开泵体与轴承架之间的联接螺栓,将轴承架部件和泵盖全部转子部件从泵体中一起退出。

3、拆下叶轮螺母、取下叶轮和键。

4、将泵盖连同轴承、机械密封端盖和机械封等部件一起从轴上退出。

注意勿使轴套相对于泵盖等发动滑动,然后再拆下机械密封端盖,将机械密封连同轴套一起取下,再将轴套和机械密封拆开。

如果密封采用填料,则可从泵盖中直接拆下轴套,再顺次拆下填料压盖,填料和填料环等。

如果密封采用特殊结构,应注意不同的拆卸方法。

5、拆下泵联轴器和键。

6、拆下轴承架两端轴承的前、后轴承压盖,再将轴连同轴承一起从轴承架内取下。

7、从泵轴拆下轴承。

装配泵的装配顺序基本上可按照拆卸顺序的反方向进行,但装配时要注意检查各密封面垫片(或O形环)是否完好,并注意切勿漏装垫片(或O形环)和更换不完好的垫片(或O形环)。

1、开箱后检查泵和电机,如果证实没有任何因装、卸和运输过程中造成损坏和紧固连接件松动,泵的进出口端盖完好,没有尘土、污物等进入泵内,则可不必重新拆卸清洗和装配,直接送到使用现场去安装。

2、必须保证泵在工作时不超过其允许汽蚀余量。

泵在吸上高度(或倒灌高度)必须根据泵的汽蚀余量特性,管路阻力损失特性及高温水的吸入液面压力来确定。

泵吸上使用情况下,应在吸入管路上装上底阀,并在出口管路上设置灌液螺孔或阀门,以供起动前灌泵之用。

泵倒灌使用情况下,应在吸入管路上装上阀门和过滤器,以免杂物进入。

3、吸入和吐出管路应该另有支架,不能用泵作支承。

4、安装泵的地点,应便于巡回检查和检修。

对新安装的吸入管路,应将其中杂物清理干净5、安装顺序⑴将机组放在埋有地脚螺栓的基础上,在底座和基础之间放置成对的楔垫作找正之用。

⑵松开联轴器。

用水平仪放在泵轴或泵轴器的外圆上,通过调整楔垫,找正机组的水平后,适当拧紧地脚螺栓,以防走动。

拆装单级泵的实训报告

一、实训目的本次实训旨在通过拆装单级泵,使学生掌握单级泵的结构特点、拆装步骤、注意事项以及维护保养知识,提高学生的动手能力和实际操作技能。

同时,通过实训加深对液压系统原理和液压元件结构的理解。

二、实训时间2023年11月X日三、实训地点液压实验室四、实训工具与材料1. 单级泵一台;2. 拆装工具一套;3. 清洁剂;4. 润滑油。

五、实训步骤1. 准备工作(1)检查单级泵外观,确保无损坏;(2)穿戴好防护用品,如手套、眼镜等;(3)将单级泵放置在稳固的工作台上。

2. 拆装步骤(1)拆卸泵盖:首先,松开泵盖上的螺丝,然后轻轻将泵盖取下;(2)拆卸叶轮:使用专用扳手,将叶轮与泵体连接的螺丝拧下,轻轻取出叶轮;(3)拆卸轴承:松开轴承座的螺丝,取出轴承;(4)拆卸密封件:将密封件从泵体中取出;(5)拆卸泵体:松开泵体上的螺丝,将泵体与电机连接部分拆卸;(6)拆卸电机:松开电机与泵体的连接螺丝,将电机取下。

3. 零部件清洗(1)使用清洁剂清洗各个零部件,去除油污和杂质;(2)用压缩空气吹干零部件,确保无水分残留。

4. 零部件检查(1)检查各个零部件的磨损情况,如有磨损严重的部件,应及时更换;(2)检查密封件是否完好,如有损坏,应及时更换。

5. 零部件组装(1)将清洗干净的零部件按照拆卸的相反顺序进行组装;(2)在安装轴承时,注意轴承的安装方向;(3)在安装密封件时,确保密封件与泵体接触面平整。

6. 泵体安装(1)将组装好的泵体与电机连接;(2)安装泵盖,拧紧螺丝。

7. 试运行(1)接通电源,启动电机;(2)观察泵的运行情况,确保泵运行平稳、无异常噪音。

六、实训心得通过本次实训,我深刻认识到拆装单级泵是一项技术性较强的工作,需要掌握一定的理论知识、操作技能和注意事项。

以下是我的一些心得体会:1. 拆装过程中,要严格按照步骤进行,切勿盲目操作;2. 注意安全,穿戴好防护用品,防止意外伤害;3. 清洁工作非常重要,零部件的清洁程度直接影响泵的性能;4. 定期对泵进行维护保养,可以延长泵的使用寿命。

电控知识应知应会系列培训_单体泵系统_服务站用_080430

ECU内置 •大气压力传感器 •大气温度传感器

电控单体泵发动机

喷油量

喷油定时

电磁阀 关闭持 续时间 的长短 决定

电磁阀 关闭的 时刻决

定

喷油规律由油泵 凸轮型线决定

全工况灵活控制

6

1.4 单体泵燃油喷射系统油路部分 ❖高低压油路 ❖单体泵总成 ❖喷油器 ❖其它零部件

单体泵特性参数:

1)最高喷油压力: 1600 bar 2)最大循环供油量:

300mm3 /循环 3)喷油控制精度:3mm3/循环 4)适用范围:20~90kw/缸 5)发动机缸数:3~8缸 6)静态电阻:0.52±0.1欧姆

@20±2℃ 7)静态电感:

273±90u H@1v,100kHz 8)环境温度:-40°~125°

单体泵安装螺栓孔 轴颈润滑油道 单体泵腔

油温传感器位置

燃油主回油孔

溢油油道 空气平衡孔 机油主油道 溢油回油口

平衡孔 溢油油道 主燃油道

工艺孔

14

1.4.2.1 DELPHI单体泵——总成

15

1.4.2.2 国产威特电控单体泵

国产威特电控单体泵特性参数

EP1000 WP1000 WP2000

柱塞直径×行程 (mm)

单体泵修正码:

0~255us范围内修正喷油持续 时间。

20

1.4.2.3 国产南岳电控单体泵——总成

衡阳系统泵总成(以6A为例)

高压泵出油 泵总成进油 燃油温传感器 润滑油进口 凸轮轴传感器

泵总成回油 溢流阀

4)水含量:< 2%

10

1.4 单体泵燃油喷射系统油路部分

❖高低压油路 ❖单体泵总成 ❖喷油器 ❖其它零部件

泵产品拆卸说明书

Refer to appropriate model instruction sheet before beginning procedures.Disassembly Instructions:Prepare a clean location free of debris. Carefully handle all components. Disassembled pump should be placed on a clean lint free cloth. If a keyed drive shaft is used the key should be removed at this time. Observe for and correct any sharp edges on keyway.Clamp front body in a soft jaw vice. For reference, scribe a line parallel with the shaft across the front body and rear cover. Remove hex head body bolts (see table 1) and pull rear cover over cartridge assembly.Table 1:Pump Socket Size Nominal TorquePFV*253/4 in. socket45 ft-lbsPFV*3515/16 in. socket70 ft-lbsPFV*451-1/8 in. socket250 ft-lbsGrasp cartridge assembly and pull it out of front body and over drive shaft. To change direction of rotation proceed to Direction of Rotation. Unseat spiral ring from front body by inserting a flat blade screw driver at slot in spiral ring. Guide the screw driver blade around ring to uncoil. Pull shaft out of front body. Remove washer from shaft seal and set aside. With snap ring pliers spread snap ring outward and remove from shaft. Remove bearing from shaft with an arbor bearing press. Inspect and replace any items as required.Direction of Rotation:Change of pump rotation is accomplished by converting the cartridge assembly. Note: Rotation is specified as viewed from pump shaft end. Vane tip leads direction of rotation (see figure 2).Remove the two socket head cap screws (see table 2) and interchange the location of inlet support plate and outlet support plate. Flex plate version must have the bronze surfaces toward rotor/vane assembly (see figure 1). Insert the two socket head cap screws finger tight.T o insure alignment of the assembly, place the cartridge into the front body and adjust as needed. If available, “V” blocks will be useful in reassembly. Tighten socket head cap screws to specified torque values.Table 2:Pump Wrench Size Nominal TorqueCK20PFVI9/64 in30 in-lbsCK20PFVH 3 mm30 in-lbsCK25PFV*5/32 in45 in-lbsCK35PFV*3/16 in105 in-lbsCK45PFV*3/16 in105 in-lbsSeal Replacement:Note the shape and orientation of all seals and seal back up rings beforeand during removal.With a blunt tip instrument (don’t use an awl or knife etc...) remove o-ringseal from front body, sealing ring, o-ring and back-up ring from outlet supportplate. A socket or dowel (see table 3) may be used to drive the shaft seal outof the front body.Table 3:PFV*25 1.475" (37mm) approximate outer diameterPFV*35 1.750" (44mm) approximate outer diameterPFV*45 2.0" (50mm) approximate outer diameterInspect and clean any foreign material from sealing areas. Install new back-up ring (back-up ring will be located outboard of o-ring) and o-ring ontooutlet support plate (see figure 1). Apply a film of clean oil on the replacementshaft seal inner and outer seal diameter and sealing ring. Gently tap withplastic hammer into front body with open end (spring visible) facing the rearcover. It may be helpful to use a socket or dowel to seat the shaft seal (seetable 3). Install sealing ring into front body. Run a finger around seals toinsure seating of all items. Flex plate versions have four (4) seals and back-up pack. Refer to Direction of Rotation for disassembly.Reassembly Instructions:Insert drive shaft into bearing with arbor bearing press. Press bearing until itstops against shoulder on shaft. Position snap ring in groove against bearinginner race. Place washer over shaft seal in front body.Lubricate drive shaft end with clean oil and carefully insert shaft throughshaft seal and into bearing seat in front body. Caution! The shaft can cutshaft seal. Some adjustment during positioning may be required. Do notstrike with hammer or force assembly into front body. Place uncoiled spiralring against bearing outer diameter and guide into slot in body with screwdriver until fully engaged. Shaft should now turn freely.Guide cartridge into front body (outlet support plate toward shaft) and pressfirmly until engaged. Inspect that sealing ring is seated between cartridgeand front body. Do not strike with hammer or force cartridge into front body.Rotate cartridge so that the two (2) pins in inlet, support plate align withholes on rear cover. Note the position of the scribe mark across the frontbody and rear cover. Place rear cover over cartridge and engage pins onsupport plate. Insert body bolts and torque to specification (see table 1).Mounting and Alignment:This pump may be mounted in any position. Preferred orientation is withdrive shaft horizontal. The mounting pilot and bolt hole location conform toSAE B and C, 2 bolt standards in both the spline and keyed shaft options.For maximum life the drive shaft must align with the power source shaft. Fordirect coupled drive the shafts must align with .004 total indicator reading.Avoid shaft end thrust and applications that impose radial loading.!WARNINGFAILURE OR IMPROPER SELECTION OR IMPROPER USE OF THEPRODUCTS AND/OR SYSTEMS DESCRIBED HEREIN OR RELA TEDITEMS CAN CAUSE DEATH, PERSONAL INJURY AND PROPERTYDAMAGE.This document and other information from Parker Hannifin Corporation, itssubsidiaries and authorized distributors provide product and/or systemoptions for further investigation by users having technical expertise. It isimportant that you analyze all aspects of your application includingconsequences of any failure, and review the information concerning theproduct or system in the current product catalog. Due to the variety ofoperating conditions and applications for these products or systems, theuser, through its own analysis and testing, is solely responsible for makingthe final selection of the products and systems and assuring that allperformance, safety and warning requirements of the application are met.The products described herein, including without limitation, product features,specifications, designs, availability and pricing, are subject to change byParker Hannifin Corporation and its subsidiaries at any time without notice.Offer of SaleThe items described in this document are hereby offered for sale by ParkerHannifin Corporation, its subsidiaries or its authorized distributors. T his offerand its acceptance are governed by the provisions stated in Catalog 0108-3 on the page entitled “Offer of Sale”.Figure 1Figure 2InletPlateVane TipPFVH/PFVI Vane PumpService InstructionsPM 2650-03HydraulicsEffective:January, 2000Supersedes:May, 19962Start-up:Before running pump the following checks and procedures should be followed:•Verify that the rotation of power source matches direction of rotation indicated by model code designation on nameplate.•Lubricate spline shaft models with an anti-fretting grease or similar lubricant.•Fill pump case with fluid. The pump should never be started dry or run without lubrication. Observe the filtration precautions indicated.•Check inlet and outlet ports to assure all connections are properly installed.•Check all mounting bolts and flanges to be sure they are tight and properly aligned.•Reduce pressure setting of relief valve on pressure line during initial start-up.•Start rotation by jogging until pump primes.•Bleed off entrapped air until a steady output flow is observed.Operation:Slowly adjust relief valve to original pressure setting for normal operation.Fluid Recommendations:A premium quality hydraulic fluid with an operating viscosity range between 150-250 SSU (30-50 cST) at 100°F (38°C) is recommended. Normal operating range is between 80-1000 SSU (17-180 cST). Maximum start-up viscosity is 4000 SSU (1000 cST).Petroleum based antiwear fluids with rust and oxidation inhibitors are preferred.Synthetic fluids, water glycol fluids and water-in-oil emulsions may be applied with appropriate de-rating.Filtration:For maximum pump and system component life the pump should be protected from contamination. Filter fluid before filling and during operation to maintain or exceed ISO 18/15 contamination level. Appropriately size suction filter,with cold start bypass, of 149 micron absolute (100 mesh) and 10 micron absolute return line filter is recommended. Replaceable elements should be changed after the first 48 hours of operation in a new installation and every 500 hours thereafter (or follow filter supplier instructions).3PFVH 35 & PFVI 35PFVH 45 & PFVI 45PM 2650-03 1/2000IGS Printed in USAParker Hannifin Corporation Hydraulic Pump/Motor Division 2745 Snapps Ferry Road Greeneville, TN 37745 USA T el:(423) 639-8151Fax:(423) 787-2418Web site: /pumpmotorHydraulics。

单叶片油泵拆装实训报告

一、实验目的1. 理解单叶片油泵的结构和工作原理。

2. 掌握单叶片油泵的拆装方法和步骤。

3. 培养动手操作能力和故障排查能力。

4. 熟悉液压系统的基本知识。

二、实验器材1. 单叶片油泵一台2. 拆装工具一套3. 防护用品(手套、眼镜等)4. 清洁用品(柴油、润滑油等)三、实验原理单叶片油泵是一种常见的液压泵,主要由转子、叶片、定子、配流盘等组成。

当转子旋转时,叶片在离心力的作用下,在定子内形成多个密封腔室,从而实现吸油和排油的过程。

四、实验步骤1. 准备工作(1)检查单叶片油泵外观,确保无损坏。

(2)穿戴好防护用品。

(3)准备好拆装工具和清洁用品。

2. 拆装步骤(1)卸下油泵进出口管道,防止泄漏。

(2)卸下配流盘,取出转子。

(3)拆卸叶片,注意叶片的顺序。

(4)拆卸定子,注意观察定子内曲线。

(5)清洗各个部件,去除油污。

(6)涂抹润滑油,检查各部件是否完好。

(7)按照拆卸的相反顺序进行组装。

(8)组装完成后,进行试运转,检查油泵性能。

3. 注意事项(1)拆卸过程中,注意保护油泵部件,避免损坏。

(2)拆卸和组装过程中,注意保持各部件的清洁。

(3)组装时,注意各部件的顺序和方向。

(4)试运转过程中,注意观察油泵性能,如有异常,及时排查。

五、实验结果与分析1. 通过本次实训,我们了解了单叶片油泵的结构和工作原理。

2. 在拆装过程中,我们掌握了单叶片油泵的拆装方法和步骤。

3. 通过实际操作,我们提高了动手操作能力和故障排查能力。

4. 实训过程中,我们发现了以下问题:(1)部分部件磨损严重,需要更换。

(2)油泵密封性能较差,存在泄漏现象。

(3)油泵效率较低,需要进一步优化设计。

六、实验总结本次单叶片油泵拆装实训,使我们深入了解了液压泵的结构和工作原理,掌握了拆装方法和步骤。

通过实际操作,提高了我们的动手操作能力和故障排查能力。

在今后的学习和工作中,我们将继续努力,为液压系统的发展贡献自己的力量。

单级泵的拆装实训报告

一、实训目的通过本次实训,使学员掌握单级泵的结构特点、工作原理以及拆装方法,提高学员对泵类设备的操作技能和维修能力,为今后在实际工作中处理泵类设备故障打下坚实基础。

二、实训时间2022年X月X日三、实训地点XX学院实训室四、实训内容1. 单级泵的结构特点及工作原理(1)结构特点:单级泵由泵体、叶轮、泵盖、轴承、轴封等部件组成。

泵体为铸铁或不锈钢材质,叶轮为铸铁或不锈钢材质,泵盖与泵体采用焊接或法兰连接。

轴承采用滚动轴承或滑动轴承,轴封采用填料密封或机械密封。

(2)工作原理:当电机驱动泵轴旋转时,叶轮将流体吸入并加速,然后通过泵盖排出。

在泵体内,流体在叶轮的作用下产生压力,实现输送。

2. 单级泵的拆装步骤(1)拆卸前的准备工作1)检查泵体、叶轮、泵盖等部件是否完好,无裂纹、变形等缺陷。

2)准备好拆卸工具,如扳手、螺丝刀、锤子等。

3)清洁工作现场,确保安全。

(2)拆卸步骤1)拆卸联轴器:拧下联轴器销子,将水泵与电机脱离。

2)拆卸泵盖:拧下泵盖与泵体之间的连接螺栓,取下泵盖。

3)拆卸轴承:拧下轴承盖,取出轴承。

4)拆卸叶轮:拧下叶轮螺母,取下叶轮。

5)拆卸轴封:取下填料压盖,取出填料和轴封。

6)拆卸泵体:拧下泵体与吸入管路之间的连接螺栓,取下泵体。

(3)装配步骤1)装配泵体:将泵体与吸入管路连接,拧紧连接螺栓。

2)装配轴封:将填料和轴封装入泵体,安装填料压盖。

3)装配叶轮:将叶轮装入泵体,拧紧叶轮螺母。

4)装配轴承:将轴承装入轴承盖,安装轴承盖。

5)装配泵盖:将泵盖与泵体连接,拧紧连接螺栓。

6)装配联轴器:将水泵与电机连接,拧紧联轴器销子。

3. 拆装过程中的注意事项(1)拆卸过程中,注意保护部件,避免损坏。

(2)拆卸顺序应按照拆卸步骤进行,不可随意拆卸。

(3)装配过程中,确保各部件安装到位,拧紧螺栓。

(4)检查泵体、叶轮、泵盖等部件是否有裂纹、变形等缺陷。

(5)检查轴封、轴承等部件是否磨损,如有磨损,应及时更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电阻值 K 油门开度 信 号 电 压允 许 误 差 范

mV

围

1 A---B 1.6

0%

390

±5%

2 A---B 2.8

100% 3284

±5%

3 A---B 2.9

130% 3845

±5%

4 B---C 1.1

±5%

5 D---F ∞

0%

200

6 D---F 1.18

100% 5000

±5%

测量接口

燃料 箱

燃油滤清 手油泵

燃油分 配器

燃油泄露

输油泵

燃油 滤清

单体泵

喷油 器

燃压

燃料系统的排空方法。

1.先松开油水分离器上面的放气螺栓,用手油泵泵油,泵到没有空气为好,上紧放气螺栓.

2.松开柴油细滤器的出油管螺栓, 用手油泵泵油,泵到没有空气为好,上紧出油管螺栓 3.松开泵室上面的放气螺栓, 用手油泵泵油,泵到没有空气为好,上紧放气螺栓. 4.松开高压油管, 用手油泵泵油,泵到没有空气为好,上紧高压油管螺栓.(注意不要使用马达来拖动发动机排 空)

5

欧三燃油、电控部分拆装实训

a) 把发动机盘车到第一缸压缩上止点。 b) 面对信号盘前端,将信号盘上¢8 的通孔与单体泵泵齿轮上的定位销孔对齐,然后观察正

时信号盘端面上的刻度线是否位于正时齿轮壳上传感器安装孔的中心线上,要求刻线与传 感器安装孔的中心线偏差在±1.5°。 c) 校对正时信号盘的装配是否正确,即把发动机盘到第一缸活塞压缩上止点时,油泵凸轮轴 键槽与垂直方向夹角为 15°,正时信号盘端面上的刻度线是否位于正时齿轮壳上传感器 安装孔的中心线上。 13 装机油进油管组件。 14. 装回油管组件。 15. 装好喷油器(喷油器为专用喷油器,随外表和其他的相似,但绝对不能混用 16. 装高压油管、以及泵室其他的油管 燃油管路走向和连接方式:

燃温传感器 测量值

Ω/约 ℃

测 量结果

测量端子: 两端子

标准值

约 2Ω

测量值工作电压 测量值5---50v测 量结果

8

欧三燃油、电控部分拆装实训

? 请测量油门踏板传感器的各端子的 电压 1 ) 测量 VCC 端子电压

VCC 端子 电压值

V(5V)

油

2 ) 在油门踏板原始位置和踩 测量端子: 信号 Signal (A) ? A-GND

2 装单体泵凸轮轴 G6000-1111201 到泵体上。

注意:装凸轮轴时先各档泵室衬套内表面和凸轮轴各档轴颈涂上适量干净机油。凸轮轴装入 泵室后要用手检查转动灵活性。 3 把喷油泵连接板装到单体泵室前端。

先在连接板前端装上定位套(2 个/台) ① “O”形密封圈(3 个/台,装连接法兰槽上) ② 定位套(2 个/台) ③ 六角法兰面螺栓(4 个/台)

7)在单体泵的三个 O 形密封圈上涂是适量机油将单体泵装到泵室内。装入时不能刮伤 O 形密封圈。

8)用专用套筒转动凸轮轴,使第一缸单体泵凸轮轴的凸轮朝向下方,在单体泵装上螺栓并拧紧。拧紧螺栓时

要分三次均匀平衡地拧紧,第一次拧紧时拧到螺栓刚好贴单体泵则可,第二次拧到 30N.m.,第三次拧到 60N.m。

严禁一次性拧紧。拧紧力矩为:60N.m。

9)用同 3 的方法装好其余五个单体泵。

10)用带表盘扳手复校准 6 个单体泵的固紧螺栓,力矩为:60N.m。

11)用扭力扳手检查凸轴转动的回转力矩。力矩范围:80—120 N.m。

7、 把单体泵室装到齿轮室盖板上。 1.装接板垫片 2.接板后端面用两个六角法兰面螺栓。 3.面齿轮室盖板上用 1 个六角法兰面螺栓

正时标记

惰齿轮 曲轴正时齿轮

正时标记

(2)当曲轴经过盘车后,齿轮正时标记位置已有变化,如拆卸喷油泵齿轮调整角度重新装复时,已 不能再按齿轮正时标识点对点对齐装配。在这种情况下采用测量第一缸凸轮轴升程的方法装 配:

从前端顺时针方向看第一缸凸轮轴升程 1、把发动机第一缸活塞处于压缩上止点;

4

欧三燃油、电控部分拆装实训

其在弹簧力的作用下松脱出来。要是用手还不行的话可以用木头轻敲,但绝对不能敲插接件部位。)待单 体泵离开密封部位后再全部松开螺栓,取下当体泵,并且做好记号。由于单体泵弹簧力极大,在拆卸的 时候一定要记得以后步骤。否则轻则损坏单体泵,重则伤人。 7. 取下挺柱定位螺栓,将挺柱取下。 8. 松开连接板螺栓,取下凸轮轴。 9. 清洗各零件,特别是泵室的各机油道。

点 火 钥 匙 OFF

ON

OFF

主 2.如果没有电,在 16 端子插接件车辆 开关

继 线束端处,用万用表检查 J3-2(主继 电压

电 电器控制)和电脑的连接是否有问题。

器 3.如果 J3-2 了解良好,ECU 电源线还

没有电就应该怀疑继电器问题了。

损坏后故障现象:熄火\着不了车

10

怠速时电

约v

器

输出电压: 0~ 5V

压测量值

输出电压

Vout =

Vref*(0.01059*P-0.10941) 损坏后故障现象:无力\冒黑烟\加不起速 满 负 荷 时 电 压

约V

测量值

? 确认主继电器的动作状态

测量 ECU 电源线的电压

1.将点火钥匙开关打到 ON 测量 ECU

电源线有没有电。

2、在单体泵室第一缸孔处用一 0~10mm 范围的百分表顺时针转动单体泵凸轮轴,当在某个角 度范围内百分表指针保持不动时(即基圆处),把百分表指针对“0”。

3、继续顺时针转动凸轮轴,当指针升程至“7.60mm”,装好齿轮。 1、装正时信号板。

10.装单体泵齿轮室盖板.

11 飞轮装配

飞轮装配示意图

12 正时信号盘的装配方法:

1

欧三燃油、电控部分拆装实训

2-定位套 回油槽

安装时 回油槽 端在下

连接板前端

4 装隔圈、止推片到连接板上。 5、装输油泵。 将传动套连接到输油泵上,再加垫片后装好。

连接板后端

注意:固定输油泵后,要用手检查凸轮转动灵活性。转动要灵活无卡滞,并且凸轮轴的轴向 间隙大于 0.50mm.

将凸轮轴拔向前端,检查正时挡板与隔圈的轴向间隙在:0.16_0.26mm 6、装 6 个缸的单体泵部件。(挺柱有导向槽面朝外对准泵体上的定位销孔,用定位销加 O 形圈定

1. 单个电控零件的特性检查:

1) 分别对下面零件进行电阻和电压的测量,并将结果进行纪录

测 量接口

测 量结果

6

欧三燃油、电控部分拆装实训

1. 凸轮轴位置传感器、.曲轴 位置传感器

损坏后故障现象 :车发抖\难启

动\功率不足

测量端子:NE+ ? NE-电阻

标准值 测量值

约 825 ±100 Ω(25℃) Ω

测量结果

9

欧三燃油、电控部分拆装实训

? 测量进气压力传感器输出电压和电 测量端子: 信号? 接地

阻

停机电压范

约V

进

1)在发动机停机 /怠速/满负荷运行 围测量值

气

的各个功况下的电压和电阻值

压

2) 三个输出端子: 5Vref,信号,接

力

地

传

工作温度范围:-30~125 度

感

工作压力范围:10~250 kPa

门

时各测量 Signal (A)端 踏板位置

标准值

测量值

踏

子的电压

板 ? 五个输出端子

传

? 信号 Signal (A)

感

? 接地 GND (B)

原始位置

370mv

mV

器

? 5Vref(C)

? IVS(D)

踩和状态

3800mV

mV

? IVS_GND(F)

损坏后故障现象:加不起速\游车\高怠速 序号 端子 不能调\达不到最高速

凸轮轴位 . 曲 轴 位

发动机状态

的发动机状况 阻

置传感器 置传感器

式)

√··· 正常

√

×

× ··· 拔出端子接 良

口

·

×

√

否

×

×

测 量接口 ? 测量水温传感器的电阻值

两个输出端子: 信号,接地 损坏后故障现象:怠速高\怠速不能调.

标准值

测 量结果

约 2.0KΩ / 25℃ 约 1.0KΩ / 45℃ 约 500Ω / 65℃ 约 300Ω / 85℃

水温传感器

Ω/约 ℃

温

测量值

7

欧三燃油、电控部分拆装实训

度 ? 测量燃油温度传感器的电阻值

传

两个输出端子: 信号,接地

感 损坏后故障现象:进入保护模式踩油门没有反映速或 器 熄火

(热

敏

电

阻

式)

标准值

燃温传感 器 测量值

? 测量进气温度传感器的电阻值

两个输出端子: 信号,接地 损坏后故障现象: 进入保护模式踩油门没有反映速 或熄火\加速慢.

标准值

约 2.0KΩ / 25℃ 约 1.0KΩ / 45℃ 约 500Ω / 65℃ 约 300Ω / 85℃

Ω/约 ℃

约 2.0KΩ / 25℃ 约 1.0KΩ / 45℃ 约 500Ω / 65℃ 约 300Ω / 85℃

测 量接口

单 体 泵 (电 磁 阀 式)

损坏后故障现象:缺缸,冒黑烟 测 量接口

欧三燃油、电控部分拆装实训

欧三燃油系装配实训

拆卸

准备:

1. 拆卸工具和放置零件的清洁区。 2. 清洁单体泵室周围的赃物。

拆卸:

1. 盘发动机至一缸压缩上死点。 2. 拆下凸轮轴位置传感器和垫片,一起放置清洁区。 3. 拆下齿轮室盖板,再卸下信号盘和正时齿轮(拆卸的时候主义做好齿轮记号,利于下次装配) 4. 取下高压油管和各条低压油管。 5. 松开连接板螺栓和支撑板螺栓。取下单体泵室。 6. 拆卸单体泵,松开单体泵的两颗锁紧螺栓。(先不要全部松开,稍松几度压后,用手轻轻摇动单体泵,让