管道热处理报告(最新)

管道热处理基本要求

管道施工焊前消氢焊后热处理基本要求 2.固溶处理参数: (1)对于非稳定型不锈钢,焊后一般进行1000~1120℃,保 温按每毫米1~2分钟计,或保温30分钟,然后急冷。 (2)对于TP321或0Ci18Ni10Ti等稳定型不锈钢,以加热到 950~1050℃为宜,保温按每毫米1~2分钟计,或保温30分 钟,然后急冷。经固溶处理后仍要防止在敏化温度范围内加 热,否则碳化铬会重新沿晶界析出。

管道施工焊前消氢焊后热处理基本要求 四.设计出图项目,在设计文件中应列出需要进行固溶或稳 定化热处理,焊前消氢和焊后消应力热处理的管线明细,并 制定热处理工艺标准。 五.有图项目,施工单位可以根据设计制定的热处理工艺, 制定详细的管道热处理方案,经建设单位审批后进行热处理 施工。 六.无图项目,施工单位应根据建设单位要求或使用介质需 要进行热处理的,施工单应制定详细的管道热处理方案,经 建设单位审批后进行热处理施工。

管道施工焊前消氢焊后热处理基本要求

3.稳定化热处理参数:对于TP321或0Ci18Ni10Ti等稳定型不锈钢,应进行固 溶+稳定化热处理,或只进行稳定化处理。 (1)温度在400℃以下时升温速度不控制,加热至400℃后,加热速度应按 5000/δ℃/h计算,且不大于220℃/h。 (2)恒温温度为890~900±10℃,保温时间每25mm壁厚保温2小时(4.7分钟 /mm),且不小于4h。 (3)热处理后应强制空冷至环境温度,如鼓风机鼓风进行,现场不具备条件可以 空气冷至环境温度。对于大壁厚管道,为防止过烧情况的发生,应适当降低恒 温温度,但最低温度不得小于875℃。 4.焊前消氢热处理参数: (1)热处理温度: 350~400℃。 (2)恒温时间,非合金钢每毫米壁厚2min~2.5 min,合金钢每毫米壁厚3min, 且不少于30 min。 (3)升温时间不大于220℃/h,恒温后冷却速度不大于260℃/h。

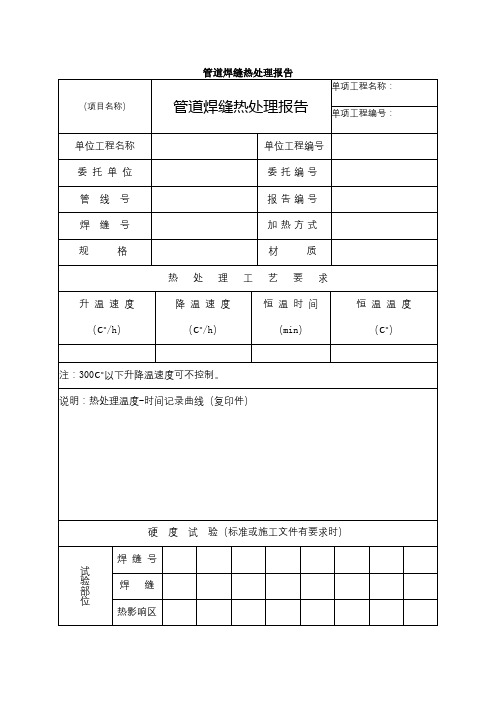

管道焊缝热处理报告

焊缝号

焊缝

热影响区

母材

备注

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

管道焊缝热处理报告

(项目名称)

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度

(℃)

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线(复印件

管道热处理报告资料

工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注1 200 700~7602 2602 200 700~760 2 2603 200 700~760 2 2604 200 700~760 2 2605 200 700~760 2 2606 200 700~760 2 2607 200 700~760 2 2608 200 700~760 2 2609 200 700~760 2 26010 200 700~760 2 26011 200 700~760 2 26012 200 700~760 2 26013 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注1 200 700~7602 2602 200 700~760 2 2603 200 700~760 2 2604 200 700~760 2 2605 200 700~760 2 2606 200 700~760 2 2607 200 700~760 2 2608 200 700~760 2 2609 200 700~760 2 26010 200 700~760 2 26011 200 700~760 2 26012 200 700~760 2 26013 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注14 200 700~760 2 26015 200 700~760 2 26016 200 700~760 2 26017 200 700~760 2 26018 200 700~760 2 26019 200 700~760 2 26020 200 700~760 2 26021 200 700~760 2 26022 200 700~760 2 26023 200 700~760 2 26024 200 700~760 2 26025 200 700~760 2 26026 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注27 200 700~760 2 26028 200 700~760 2 26029 200 700~760 2 26030 200 700~760 2 26031 200 700~760 2 26032 200 700~760 2 26033 200 700~760 2 26034 200 700~760 2 26035 200 700~760 2 26036 200 700~760 2 26037 200 700~760 2 26038 200 700~760 2 26039 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注40 200 700~760 2 26041 200 700~760 2 26042 200 700~760 2 26043 200 700~760 2 26044 200 700~760 2 26045 200 700~760 2 26046 200 700~760 2 26047 200 700~760 2 26048 200 700~760 2 26049 200 700~760 2 26040 200 700~760 2 26051 200 700~760 2 26052 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注53 200 700~760 2 26054 200 700~760 2 26055 200 700~760 2 26056 200 700~760 2 26057 200 700~760 2 26058 200 700~760 2 26059 200 700~760 2 26060 200 700~760 2 26061 200 700~760 2 26062 200 700~760 2 26063 200 700~760 2 26064 200 700~760 2 26065 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注66 200 700~760 2 26067 200 700~760 2 26068 200 700~760 2 26069 200 700~760 2 26070 200 700~760 2 26071 200 700~760 2 26072 200 700~760 2 26073 200 700~760 2 26074 200 700~760 2 26075 200 700~760 2 26076 200 700~760 2 26077 200 700~760 2 26078 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注79 200 700~760 2 26080 200 700~760 2 26081 200 700~760 2 26082 200 700~760 2 26083 200 700~760 2 26084 200 700~760 2 26085 200 700~760 2 26086 200 700~760 2 26087 200 700~760 2 26088 200 700~760 2 26089 200 700~760 2 26090 200 700~760 2 26091 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注92 200 700~760 2 26093 200 700~760 2 26094 200 700~760 2 26095 200 700~760 2 26096 200 700~760 2 26097 200 700~760 2 26098 200 700~760 2 26099 200 700~760 2 260100 200 700~760 2 260101 200 700~760 2 260102 200 700~760 2 260103 200 700~760 2 260104 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注105 200 700~760 2 260106 200 700~760 2 260107 200 700~760 2 260108 200 700~760 2 260109 200 700~760 2 260110 200 700~760 2 260111 200 700~760 2 260112 200 700~760 2 260113 200 700~760 2 260114 200 700~760 2 260115 200 700~760 2 260116 200 700~760 2 260117 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注118 200 700~760 2 260119 200 700~760 2 260120 200 700~760 2 260121 200 700~760 2 260122 200 700~760 2 260123 200 700~760 2 260124 200 700~760 2 260125 200 700~760 2 260126 200 700~760 2 260127 200 700~760 2 260128 200 700~760 2 260129 200 700~760 2 260130 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注131 200 700~760 2 260132 200 700~760 2 260133 200 700~760 2 260134 200 700~760 2 260135 200 700~760 2 260136 200 700~760 2 260137 200 700~760 2 260138 200 700~760 2 260139 200 700~760 2 260140 200 700~760 2 260141 200 700~760 2 260142 200 700~760 2 260143 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日工程编号:工程名称:潍焦集团枣庄薛城能源有限公司中压蒸汽管道工程分项工程名称/编号:工艺管线管线号MUS30001-150-6D1 材质12Cr1MoV 规格Ф168*9焊材牌号R317焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注144 200 700~760 2 260145 200 700~760 2 260146 200 700~760 2 260147 200 700~760 2 260148 200 700~760 2 260热电偶布置方式:热处理曲线示意图;(附:热处理自动记录曲线)责任工程师:质量检查员:操作人:年月日。

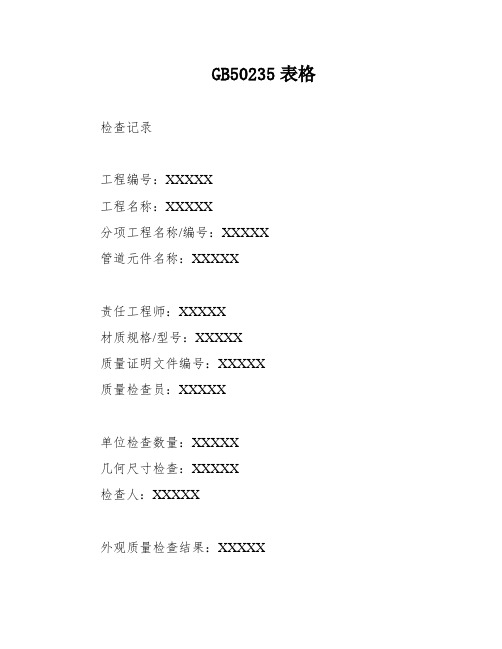

GB50235表格

GB50235表格检查记录工程编号:XXXXX工程名称:XXXXX分项工程名称/编号:XXXXX管道元件名称:XXXXX责任工程师:XXXXX材质规格/型号:XXXXX质量证明文件编号:XXXXX质量检查员:XXXXX单位检查数量:XXXXX几何尺寸检查:XXXXX检查人:XXXXX外观质量检查结果:XXXXX阀门试验记录工程编号:XXXXX工程名称:XXXXX分项工程名称/编号:XXXXX 阀门名称:XXXXX型号/规格:XXXXX数量:XXXXX公称压力:XXXXX责任工程师:XXXXX质量检查员:XXXXX试验人员:XXXXX年月日:XXXXX压力试验密封试验:上密封试验实验结果:XXXXX 管道弯管加工记录工程编号:XXXXX管线号:XXXXX简图及说明:XXXXX弯管编号:XXXXX材质规格:XXXXX工程名称:XXXXX弯曲半径:XXXXX角度或尺寸偏差:XXXXX圆度:XXXXX褶皱高度:XXXXX分项工程名称/编号:XXXXX 弯管厚度:XXXXX热处理温度:XXXXX硬度值HB:XXXXX无损检测结果:XXXXX责任工程师:XXXXX质量检查员:XXXXX试验人员:XXXXX年月日:XXXXX管道热处理报告工程编号:XXXXX管线号:XXXXX规格:XXXXX焊缝号(管件号):XXXXX 升温速率(℃/h):XXXXX 热处理温度(℃):XXXXX工程名称:XXXXX材质:XXXXX焊材牌号:XXXXX恒温时间(h):XXXXX降温速率(℃/h):XXXXX 备注:XXXXX分项工程名称/编号:XXXXX热电偶布置方式:XXXXX热处理曲线示意图:XXXXX(附:热处理自动记录曲线)责任工程师:XXXXX质量检查员:XXXXX操作人:XXXXX年月日:XXXXX管道焊接检查记录工程编号:XXXXX管线号:XXXXX焊缝编号:XXXXX接头类型:XXXXX管道材质:XXXXX管道规格:XXXXX固定或转动焊口:XXXXX工程名称:XXXXX无损检测方法:XXXXX焊接方法:XXXXX焊接材料牌号/规格:XXXXX 预热温度:XXXXX层间温度:XXXXX后热温度/时间:XXXXX分项工程名称/编号:XXXXX 无损检测比例:XXXXX焊工姓名/代号:XXXXX施焊日期:XXXXX外观质量检查结果:XXXXX 无损检测结果:XXXXX责任工程师:XXXXX质量检查员:XXXXX试验人员:XXXXX年月日:XXXXX管道安装记录工程编号:XXXXX管道材质:XXXXX管道规格:XXXXX焊接连接转动口数:XXXXX固定口数:XXXXX工程名称:XXXXX法兰连接压力等级:XXXXX垫片材质:XXXXX其他连接形式:XXXXX机械接口座标:XXXXX分项工程名称/编号:XXXXX最大安装偏差(mm):XXXXX标高平直度铅垂度坡度序号管线编号:XXXXX 备注:XXXXX责任工程师:XXXXX质量检查员:XXXXX试验人员:XXXXX年月日:XXXXX管道隐蔽工程(封闭)记录工程编号:XXXXX工程名称:XXXXX分项工程名称/编号:XXXXX隐蔽(封闭)管线/附件名称:XXXXX管线号:XXXXX材质规格:XXXXX管线长度:XXXXX防腐等级/检测结果:XXXXX简图(管线布置、隐蔽的方位、标高尺寸等):XXXXX 隐蔽(封闭)检查结果:XXXXX建设单位专业工程师:XXXXX年月日:XXXXX监理单位监理工程师:XXXXX年月日:XXXXX总承包单位专业工程师:XXXXX年月日:XXXXX施工单位技术负责人:XXXXX质量检查员:XXXXX试验人员:XXXXX年月日:XXXXX管道补偿装置安装记录工程编号:XXXXX管线号:XXXXX简图:XXXXX补偿器:XXXXX本文是一份关于管道支、吊架安装记录、磁粉检测报告、渗透检测报告和射线检测报告的技术文档。

GB50235表格

工程编号:

工程名称:

分项工程名称/编号:

管道元件名称

材质

规格/型号

质量证明文件编号

单位

检查数量

几何尺寸检查

外观质量检查

结果

责任工程师:

质量检查员:

检查人:

阀门试验记录

工程编号:

工程名称:

分项工程名称/编号:

名

称

型号

/规格

数量

公称

压力

压力试验

密封试验

上密封试验

实验

结果

责任工程师:质量检查员:试验人员:

检测比例

检测标准

合格级别

工件号/焊缝号

探伤部位

缺陷位置

缺陷性质

缺陷长度(mm)

评定等级

责任工程师:

年月日

审核:

级别:

年月日

检测:

级别:

年月日

渗透检测报告

工程编号:

工程名称:

分项工程名称/编号:

委托单位

报告编号

管线号/设备号

工件名称

材质

规格

焊接方法

热处理状态

检测方法

检测部位

对比试块

渗透剂型号

清洗剂型号

委托单位

报告编号

工件名称

管线/设备号

材质

规格

焊接方法

热处理状态

设备型号

设备编号

焦点尺寸

mm

胶片型号

增感方式

像质计型号

检测技术等级

透照方式

检测比例

暗室处理方式

检测标准

合格级别

显影温度

℃

显影时间

min

水洗时间

透照条件

管道焊接工艺和热处理

5、热熔和电熔 接头型002-2006 《燃气用聚乙烯管道焊接技术规则》

2、实施单位 热熔:管道元件制造单位和管道安装单位 电熔:管道元件制造单位在产品设计定型时进行,管道安装 单位应当对其进行验证,验证项目为工艺评定规定的全部项 目

3、实施条件 首次采用焊接工艺参数; 不同原材料级别(例如PE80与PE100)的管道元件互焊; 同一原材料级别的管道元件,熔体质量流动速率(MFR)差值 大于0.5g/10min(190℃,5kg); 管道元件对焊接有特殊要求;

预热温度对焊缝边界焊接热循环的影响

(2)预热要求

测温点位置(预热范围): 每侧宽度不小于3δ ,且不小于25mm;(距焊缝坡口边缘)

GB/T 20801对预热温度的要求:

6、其他焊接工艺

层间温度:不低于预热温度 焊接参数:由焊接工艺评定确定

线能量(热输入):焊接电流、焊接电压、焊接速度 缓冷 后热处理:在焊接完成后,立即加热到一定温度

奥氏体不锈钢与碳素钢、低合金钢、马氏体不锈钢、铁素体不 锈钢的异种接头应选用:

25Cr-13Ni(E309型),25Cr-20Ni(E310型)

(三)不锈钢的焊接

4、焊接工艺

马氏体、铁素体不锈钢:与低合金钢相类似 奥氏体不锈钢:快速冷却(与低合金钢相反)

不预热,层间温度≤150℃, 小线能量,多层多道焊, 背面充氩保护 药芯焊丝的应用

使用同一管道元件制造单位提供的管道元件时,管道安装 单位任选一个DN≥63mm规格进行验证即可覆盖所有规格。

5、试件数量:2组 6、试件检验项目及要求

热熔对接

电熔承插

电熔鞍形

7、检验要求

(1)热熔 外观

卷边应沿整个外圆周平滑对 称,尺寸均匀、饱满、圆润。 翻边不得有切口或者缺口状 缺陷,不得有明显的海棉状 浮渣出现,无明显的气孔。

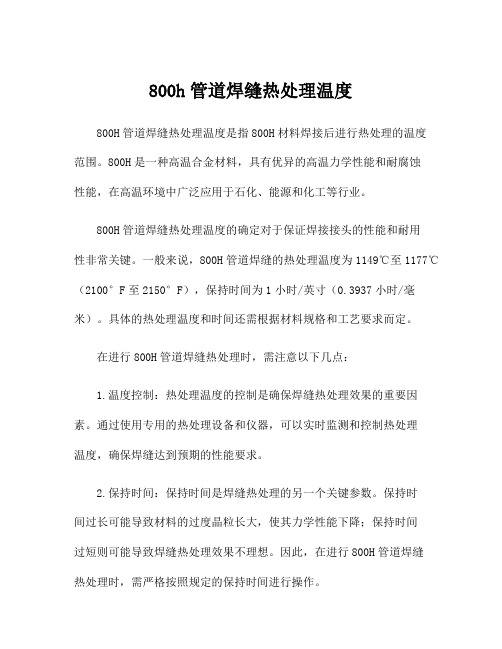

800h管道焊缝热处理温度

800h管道焊缝热处理温度800H管道焊缝热处理温度是指800H材料焊接后进行热处理的温度范围。

800H是一种高温合金材料,具有优异的高温力学性能和耐腐蚀性能,在高温环境中广泛应用于石化、能源和化工等行业。

800H管道焊缝热处理温度的确定对于保证焊接接头的性能和耐用性非常关键。

一般来说,800H管道焊缝的热处理温度为1149℃至1177℃(2100°F至2150°F),保持时间为1小时/英寸(0.3937小时/毫米)。

具体的热处理温度和时间还需根据材料规格和工艺要求而定。

在进行800H管道焊缝热处理时,需注意以下几点:1.温度控制:热处理温度的控制是确保焊缝热处理效果的重要因素。

通过使用专用的热处理设备和仪器,可以实时监测和控制热处理温度,确保焊缝达到预期的性能要求。

2.保持时间:保持时间是焊缝热处理的另一个关键参数。

保持时间过长可能导致材料的过度晶粒长大,使其力学性能下降;保持时间过短则可能导致焊缝热处理效果不理想。

因此,在进行800H管道焊缝热处理时,需严格按照规定的保持时间进行操作。

3.冷却方式:焊缝热处理后,需采用适当的冷却方式。

一般而言,可以采用自然冷却(将焊缝置于室温下自然冷却)或者气冷(使用氮气等介质对焊缝进行冷却)。

冷却方式的选择应根据具体的材料和焊接工艺要求来确定。

800H管道焊缝热处理温度的选择和控制对于确保焊接接头的性能至关重要。

正确的热处理温度和保持时间可以改善焊缝的组织结构,消除焊接产生的应力和晶间腐蚀倾向,提高焊缝的耐腐蚀性能和力学性能。

总之,800H管道焊缝热处理温度的确定和控制是确保焊接接头质量的重要环节,需要根据具体的材料规格和工艺要求来确定。

通过严格控制热处理温度、保持时间和冷却方式,可以获得良好的焊接接头性能和耐用性。

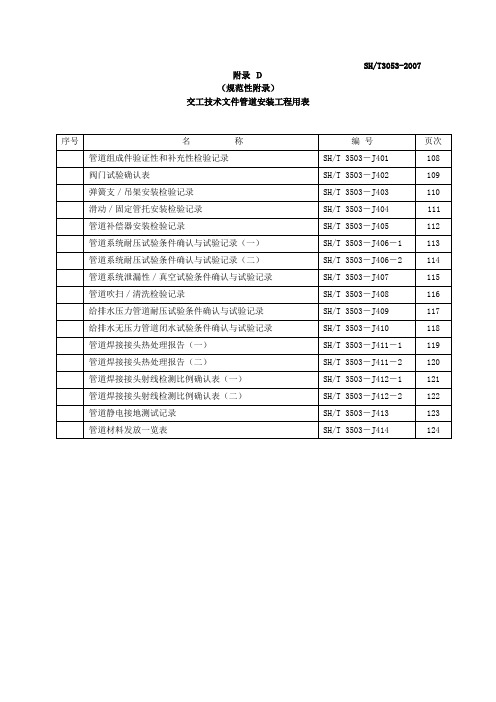

SH3503-通用表

支、吊架安装正确

合金钢管道材质标记清楚 不参与管道系统试验的安全附件、仪表已按规定拆除或隔离,参与试 压的系统内的阀门全部开启

临时加固措施、盲板位置与标识符合施工方案要求

焊接接头及需要检验的部位未被覆盖

试压用压力表量程、精度等级、检定状态符合规范要求

不锈钢管道试验用水符合规范要求

管道编号

设计压力 MPa

m

试验 水头

m

试验 允许渗水量 实际渗水量

时间

h

L/min·km L/min·km

试验结论:

建设/监理单位 专业工程师:

日期: 年

月

总承包单位

施工单位

专业工程师:

专业工程师:

日 日期: 年

月

日 质量检查员:

施工班组长:

日期: 年 月 日

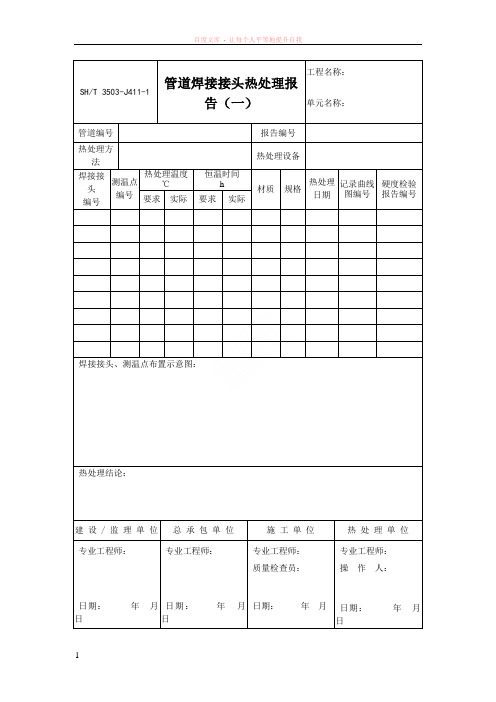

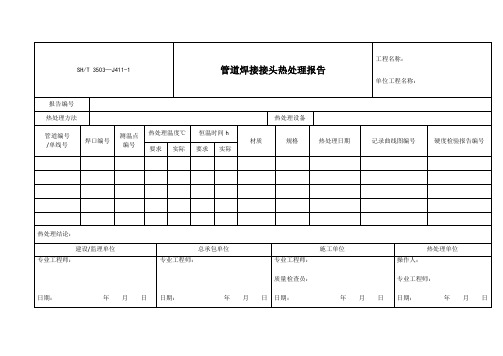

SH/T3503-J411-1

SH/T3053-2007

管道焊接接头热处理报告 (一)

埋地管道的轴线位置、标高、坡度及管基、垫层等复查合格

试验管段端口、敞口已封堵

不参与管道试验的组成件已按规定拆除或隔离

试验系统内阀门均已开启

试压用压力表量程、精度等级、检定状态、表盘直径符合规范要求

试验记录

管道编号

设计压力 设计温度

MPa

℃

耐压试验

压力

时间

MPa 介 质 min

压力 MPa

严密性试验

介质

管道焊接接头射线检测比例确认表(二)

工程名称: 单元名称:

管道编号

材质

规格 mm

管道焊接接头

施焊焊工

检测焊接接头 实际检测

总数 固定口数 焊工代号 施焊数量 总数 固定口数 比例

管道焊接记录(主侧)

焊接材料

焊接方法

主材预热温度(℃)

热处理报告单号

无损探伤报告单号

V102/2-J104

20#钢

E422

对焊

常温

V102/3-J102

20#钢

E422

对焊

常温

V102/3-J103

20#钢

E422

对焊

常温

V102/3-J104

20#钢

E422

对焊

常温

建设单位代表

施工单位

监理单位

现场代表:

年月日

符合要求

20#钢

E422

对焊

常温

V102/2-J102

20#钢

E422

对焊

常温

V102/2-J103

20#钢

E422

对焊

常温

建设单位代表

施工单位

监理单位

现场代表:

年月日

符合要求

技术负责人:

质检员:

年月日

同意验收

监理工程师:

年月日

管道焊接工作记录(一)

工程名称

泰来服务区加油站(主侧)

工程编号

:

质检员:

年月日

同意验收

监理工程师:

年月日

管道焊接工作记录(一)

工程名称

泰来服务区加油站(主侧)

工程编号

管线号

焊缝编号

焊工号

材质

焊接材料

焊接方法

主材预热温度(℃)

热处理报告单号

无损探伤报告单号

V101/1-J103

20#钢

E422

对焊

常温

V101/2-J101

20#钢

E422

管道焊缝热处理报告

焊缝号

焊缝ቤተ መጻሕፍቲ ባይዱ

热影响区

母材

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

(项目名称)

Q/SY 1476--2012

单项工程

单项工程编号

单位工程

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度(℃)

测温点数

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线

硬度试验(标准或施工文件有要求时)

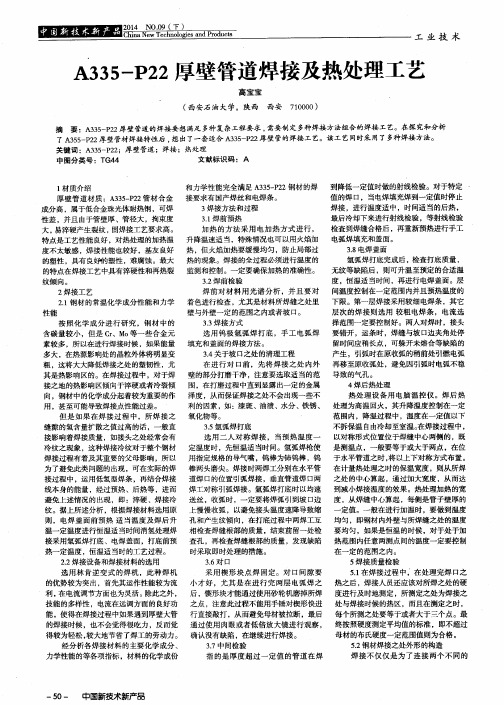

A335-P22厚壁管道焊接及热处理工艺

2 蕊 0 1 4 N O . 0 9 ( T )

工业技术

A3 3 5 一 P 2 2厚壁管道焊接及热处理工艺

高宝宝

( 西安石油大学 ,陕西

摘

西安

7 1 0 0 0 2 厚 壁 管道 的焊接 要 想 满足 多种 复杂 工程要 求 , 需要 制 定 多种焊 接 方法 组合 的焊接 工艺 。在探 究 和分析 了A 3 5 5 一 P 2 2 厚 壁 管材焊 接特 性后 , 想 出了一套 适合 A 3 3 5 - P 2 2厚壁 管 的焊接 工 艺。该 工 艺 同时采 用 了多种焊 接 方法 。

关键 词 :A 3 3 5 一 P 2 2 ;厚 壁 管道 ;焊接 ;热 处理 中图分 类号 :T G4 4 文 献标 识码 :A

和 力学性 能 完全 满足 A 3 3 5 一 P 2 2钢 材 的焊 到降低 一定 值时做 的射 线检验 。对 于特定 1 材质 介绍 值 的焊 口 ,当 电焊填充 焊到 一定值 时停 止 厚 壁 管道 材 质 :A 3 3 5 一 P 2 2 管 材 合 金 接要 求有 国产 焊丝 和电焊 条 。 焊接 ,进行 温度 适 中 ,时 间适 当的后热 , 成 分高 ,属 于低合金 珠光体 耐热 钢 ,可 焊 3 焊 接方 法和过 程 性 差 ,并且 由于管壁 厚 、管径大 ,拘束 度 大, 易淬硬 产生裂 纹 , 固焊接工 艺要 求高 。 特点 是工艺 性能 良好 ,对热处 理 的加热温 度不 太敏 感 ,焊 接 眭能也较 好 ,基 友 良好 的塑性 ,具有 良好韵 塑性 ,难腐蚀 。最 大 的特点在 焊接 工艺 中具有 淬硬性 和再热 裂 最后 冷却 下来进 行射 线检验 ,等 射线 检验 检查 到焊 缝合 格后 ,再重 新预热 进行 手工 升 降温速适 当,特殊情 况也 可 以用火焰 加 电弧焊填 充 和盖 面。 热 ,但火焰 加 热要缓 慢均 匀 ,防止局 部过 3 . 8 电焊 盖面 热 的现象 。焊 接 的全 过程 必须 进行温 度 的 氩 弧 焊打底 完成后 , 检查 打底 质量 , 监 测和 控制 。一定 要确保 加热 的准确 性 。 无纹 等缺 陷后 ,则可 升温至 预定 的合适 温 度 ,恒温 适 当时间 ,再进行 电焊 盖面 。层 3 . 2 焊前 检验 纹 倾 向。 2焊接 工艺 焊前 对 材 料 用 光 谱 分 析 ,并 且 要对 间 温度控 制在一 定范 围 内并 且预 热温 度的 2 . 1钢 材 的常温 化学 成分 性 能和 力学 着色进 行检 查 ,尤 其是 材料 所焊缝 之处 里 下 限 。第 一层 焊接采 用较 细 电焊 条 ,其它 层 次 的 焊接 则 选 用 较 粗 电 焊条 ,电 流选 性能 壁与 外壁一 定 的范 围之 内或 者坡 口。 择 范 围一定要 控制 好 。两 人对 焊时 ,接头 按 照 化 学 成 分进 行 研 究 ,钢 材 中 的 3 - 3 焊 接方 式 选 用 钨 极 氩 弧 焊 打 底 ,手 工 电弧 焊 要 错开 ,运 条时 ,焊缝 与坡 口边夹 角处停 含 碳量 较 小 ,但是 C r 、Mo 等一 些合 金 元 素 较多 ,所 以在进行 焊接 时候 ,如果 能量 填 充和 盖面 的焊接 方法 。 留时 间应稍 长点 ,可躲 开未熔 合 等缺 陷的 3 . 4关于坡 口之 处 的清理工 程 产生 ,引 弧时在 原收 弧的稍 前处 引燃 电弧 多大,在热源影响处的晶粒外体将明显变 粗 ,这 将大 大降低 焊接之 处 的塑韧性 ,尤 在进 行 对 口前 ,先 将 焊 接 之处 内外 再移 至原 收弧处 ,避 免 因引弧时 电弧 不稳 其是热 影 响区 的。在焊接 过程 中 ,对 于焊 壁 的部 分打 磨干净 ,注 意要选 取适 当 的范 导致 的气 孔 。 4 焊 后热 处理 接之地 的热影 响区倾 向于淬硬 或者 冷裂倾 围,在打磨 过程 中直 到显露 出一定 的金 属 热 处 理 设 备 用 电脑 温 控 仪 。焊 后 热 向 ,钢材 中的化 学成分 起着较 为重要 的作 泽度 ,从 而保证 焊接 之处不 会 出现一些 不 利 的 因素 , 如 :漆 斑 、油渍 、水分 、 铁锈、 处 理为 高温 回火 ,其升 降温度 控制在 一定 用 。甚至 可能 导致焊 接点性 能过差 。 但 是 如 果 在 焊 接 过程 中 ,所 焊 接 之 氧化 物等 。 范 围内 ,降 温过程 中,温度在 一定值 以下 缝 隙 的氢含量 扩散之 值过 高的话 ,一般 直 3 . 5氩弧焊 打底 不拆保 温 自由冷却 至室 温 。 在 焊接 过程 中 , 接 影响 着焊接 质量 ,如接 头之处 经常会 有 选 用 二 人 对 称 焊 接 ,当 预热 温 度 一 以对称 形式 位置位 于焊 缝 中心两侧 的 ,既 冷纹之 现象 ,这种 焊接冷 纹对 于整个 钢材 定温度 时 ,先 恒温适 当时间 。氩弧 焊枪使 是测 温点 ,一般 要等 于或 大于两 点 ,在位 焊接过 程有 着及其 重要 的父母影 响 ,所 以 用指定 规格 的导气 嘴 ,钨棒 为铈钨 棒 ,钨 于水 平管 道之 时 , 将 以上下 对称方 式布 置 。 为 了避 免此 类 问题 的 出现 ,可 在实 际的焊 棒两 头磨尖 。焊接 时两 焊工 分别在 水平 管 在计 量热 处理 之时 的保温 宽度 ,则从 所焊 接过 程 中 ,运用低 氢型 焊条 ,再结合 焊接 道焊 口的位 置引 弧焊接 ,垂 直管道 焊 口两 之 处 的中心算 起 ,通过加 大宽度 ,从 而达 线本 身 的能量 ,经过预 热 、后 热等 ,进 而 焊工 对称 引弧焊 接 。氩弧焊 打底 时 以均 速 到减小 焊接 温度 的效果 。热处 理加 热的宽 避 免上述情 况 的出现 ,即:淬硬 、焊接冷 送 丝 ,收 弧时 ,一定 要将 焊弧 引到坡 口边 度 ,从 焊缝 中心算 起 ,每侧是 管子 壁厚 的 纹 。据上 所述 分析 ,根据 焊接材料 选用 原 上 慢慢 收弧 ,以避免 接头 温度 速降导致 缩 定值 。一 般在进 行加 温时 ,要做 到温 度 则 ,电焊 盖 面前 预 热 适 当温 度 及焊 后 升 孔 和产 生纹倾 向 ,在 打底 过程 中两焊 工互 均匀 ,即钢 材 内外壁 与所焊 缝之处 的温 度 温一定 温度进 行恒 温适 当时间 消氢处 理焊 相 检查 焊缝根 部 的质量 ,结束前 留一 处检 要均 匀 ,如果是 恒温 的时候 ,对 于处 于加 接采用 氩弧 焊打底 、电焊 盖面 ,打底 前预 查 孔 ,再检查 焊缝 根部 的质量 ,发 现缺 陷 热范 围 内任意两 测点 间 的温 度一 定要控 制 热一定 温度 ,恒温 适 当时的工 艺过程 。 时采 取即 时处 理 的措施 。 在一 定 的范 围之 内。 3 . 6 对口 2 . 2 焊接 设备 和焊接 材料 的选用 5 焊 接质 量检验 选用 林 肯逆 变 式 的焊 机 ,此种 焊机 采 用 楔 形块 点焊 固定 。对 口间 隙 要 5 . 1 在 焊接 过程 中 ,在 处 理完 焊 口之 的优 势较 为突 出 ,首先 其运作 性能 较为 流 小 才 好 ,尤 其 是 在 进 行 完 两 层 电弧 焊 之 热之后 ,焊 接人员 还应该 对所 焊之 处的 硬 利, 在 电流调节 方面 也为灵 活 。 除此之外 , 后 ,锲形 块才 能通过 使用 砂轮机 磨掉 所焊 度进行 及 时地测 定 ,所 测定 之处 为焊接 之 技 能 的多样性 ,电流在远调 方 面的 良好 功 之 点 ,注意此 过程 不能用 手锤 对楔形 快进 处与 焊接 时候 的热 区 ,而且 在测定 之 时 ,

工业金属管道工程施工规范GB502352022附录A01A017剖析

工业金属管道工程施工规范GB502352022附录A01A017剖析表A.0.1管道元件检查记录工程名称:管道元件名称材质型号/规格单位检查数量几何尺寸检查外观质量检查结果专业工程师:质量检查员:检查人:表A.0.2阀门试验记录工程名称:名称型号/规格公称压力压力试验密封试验上密封试验试验结果介质压力时间介质压力时间介质压力时间施工人员:质量检查员:专业工程师:年月日表A.0.3管道弯管加工记录工程名称:材质规格弯曲半径角度或尺寸偏差圆度褶皱高度弯管厚度热处理温度硬度值HB无损检测结果简图及说明:施工人员:质量检查员:专业工程师:年月日表A.0.4管道热处理报告工程名称:管线号材质规格焊缝号(管件号)升温速率(℃/h)热处理温度(℃)恒温时间(h)降温速率(℃/h)备注热电偶布置方式:热处理曲线示意图:(附:热处理自动记录曲线)专业工程师:质量检查员:操作人:年月日表A.0.5管道焊接检查记录工程名称:管线号无损检测方法无损检测比例接头类型管道材质固定或转动焊口焊接方法焊接材料牌号/规格预热温度层间温度后热温度/时间焊工姓名施焊日期/代号外观质量检查结果无损检测结果专业工程师:质量检查员:施工人员:年月日表A.0.6管道安装记录工程名称:序号管道材质管道规格焊接连接法兰连接其他形式连接最大安装偏差(mm)转动口数固定口数压力等级垫片材质机械接口坐标标高平直度铅垂度坡度备注施工人员:专业工程师:质量检查员:年月日表A.0.7管道隐蔽工程(封闭)记录工程名称:管(封闭)隐蔽/附件名称线管线号材质规格管线长度防腐等级/检测结果简图(管线布置、隐蔽的方位、标高尺寸等):隐蔽(封闭)检查结果:建设单位监理单位承包总单位施工单位专业工程师:监理工程师:日月年日月年专业工程师:日月年技术负责人:质量检查员:试验人员:日月年管道补偿装置安装记录A.0.8表工程名称:管线号型式规格材质固定支架间距设计压力设计温度预拉(预压)量备注设计值实测值简图:建设单位监理单位施工单位业主工程师:月年日监理工程师:技术负责人:质量检查员:试验人员:日月年日月年表A.0.9管道支、吊架安装记录工程名称:结构型式、型号、规格坐标位置偏差(mm)管道标高偏差(mm)弹簧调整值备注允许值实测值实测值专业工程师:质量检查员:施工人员:年月日表A.0.10管道静电接地测试记录工程名称:管线号法兰或螺纹接头系统接地接头型式跨接导线电阻值接地线对地电阻值规格材质规格材质建设单位监理单位总承包单位施工单位专业工程师:年月日监理工程师:年月日专业工程师:日月年技术负责人:质量检查员:试验人员:年月日表A.0.11磁粉检测报告工程名称:分项工程名称:委托单位设备/管线号号工件名称材质规格焊接方法坡口型式表面状态热处理状态仪器型号灵敏度试片灵敏度评价磁粉种类磁悬液种类磁悬液浓度磁化通电时间磁轭/触头间距磁场强度检测方法□连续法□干法□磁轭法□荧光磁粉法□剩磁法□湿法□交叉磁轭法磁化电流类型□交流□直流磁化方法磁粉施加方法观察照度检测比例检测标准合格级别工件号/焊缝号缺陷位置缺陷性质缺陷长度(mm)评定等级责任工程师:年月日审核:级别:日月年检测:级别:日年月表A.0.12渗透检测报告工程名称:分项工程名称:委托单位设备/管线号号工件名称材质规格焊接方法热处理状态检测方法对比试块渗透剂型号清洗剂型号显像剂型号环境温度渗透剂施加方法渗透时间清洗方法干燥方法干燥温度及时间显像剂施加方法显像时间观察照度观察方法灵敏度评价后处理检测比例检测标准工件号/焊缝号缺陷位置缺陷性质缺陷长度(mm)评定等级责任工程师:年月日审核:级别:年月日检测:级别:日月年表A.0.13射线检测报告工程名称:分项工程名称:委托单位工件名称设备管线/号材质规格焊接方法热处理状态焦点尺寸胶片型号増感方式像质计型号检测技术等级透照方式检测比例暗室处理方式检测标准合格级别显影温度℃显影时间min水洗时间min透照条件透照焦距mm管电压KV管电流mA源种类源强度Ci曝光时间min焊缝号责任工程师:年月日审核:级别:年月日评片:级别:年月日检测:级别:年月日表A.0.14超声检测报告分项工程名称:材质焊接方法规格坡口型式设备型号热处理状态探头型号探头实测K值试块型号耦合剂检测方法扫查方式表面补偿检测灵敏度扫查速度检测标准检测比例合格级别焊缝号探伤部位缺陷位置波幅缺陷指示长度缺陷长度评定结果责任工程师:审核:级别:年日月年月日检测:级别:月年日表A.0.15管道热处理硬度检测报告工程名称:分项工程名称:委托单位检件名称检件材质检件规格检测比例检测部位硬度合格标准(HB)硬度检测结果(HB)附注:审核:年日月操作:年日月表A.0.16管道系统压力试验和泄露性试验记录工程名称:检查结果试压前检查内容管道组成件安装完毕、正确阀门、法兰、螺栓、垫片安装正确支、吊架安装正确焊缝焊接工作记录齐全焊缝外观检验合格无损检测合格热处理合格安全阀、爆破片及仪表原件等已拆下或加以隔离有盲板标识管线号设计参数压力试验泄露性/真空试验压力温度介质压力介质结论压力介质结论建设单位监理单位承包总单位施工单位专业工程师:监理工程师:年月日年月日专业工程师:年月日技术负责人:质量检查员:试验人员:年月日表A.0.17管道系统吹扫与清洗检查记录工程名称:管线号材质工作介质吹洗化学清洗(脱脂)压力)(MPA流速介质(m/s)鉴定介质方法鉴定管线复位(含垫片、盲板等)检查:建设单位监理单位承包总单位施工单位专业工程师:监理工程师:年月日年月日专业工程师:年日月技术负责人:质量检查员:试验人员:日月年。

热处理及硬度检查记录

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

管道热处理施工方案

一、概况1.编制依据1」GB50236-98《现场设备工业管道焊接工程施工及验收规范》2.适用范围2」本方案适用于碳素钢(含碳量W0.35%),普通低合金钢和耐热钢的手工电弧焊、手工磚极氮弧焊、氧-乙烘焊和埋弧自动焊等焊接接头的热处理。

2.2对于其它材料和焊接方法,当无设计要求时,也可参照本方案及有关标准要求执行。

3.热处理设备3」TCS-240-1212型微机温度控制箱。

3.2TCS-360-1224型微机温度控制箱。

3.3LKW-B-90KW热处理温度控制箱3.3LCD型履带式加热器3.4LCD型绳式加热器4.热处理目的热处理是为了消除焊接接头的残余应力,改善焊接接头和热影响区的组织和性能,达到降低硬度,提高塑性和韧性的LI的,进一步释放焊缝中的有害气体,防止焊缝的氢脆和裂纹的产生。

二、热处理方法及工艺规范1、热处理方法采用现场电加热方法进行热处理:用履带式或绳式加热片对焊口进行电加热,用硅酸铝针刺毯进行保温,用计算机自动温度控制系统进行温度控制,采用自动温度记录仪进行温度精确记录。

2、热处理工艺规范2」按照DLVT819-2002《火力发电厂焊接热处理技术规程》的规定,升、降温速度应按下述原则控制:a)对承压管道和受压元件,焊后热处理升、降温速度为6250/ 8 (单位为°C/h,其中§为焊件厚度mm)且不大于300°C/ho降温时,300°C/h以下可不控制。

b)对主管与接管的焊件(如管座),应按主管的壁厚计算焊接热处理的升、降温速度;对返修焊件其恒温时间按焊件的名义厚度计算,计算方法见表一。

2.2常用钢的焊后热处理温度与恒温时间(见表一)。

表一:常用钢的焊后热处理温度与时间2.3 根据工艺要求制定如下热处理工艺参数(见表二)和工艺曲线(见图一):2.3.1热处理工艺参数。

表二:热处理工艺参数表2.3.2热处理工艺曲线三、热处理现场工艺措施3.1加热方法及有关规定3.1.1对承压管道及其返修焊件的加热,宜釆用整圈加热的方法,加热宽度从焊缝中心算起,每侧不小于管子壁卑的3倍,且不小于60mmo同时应采取措施降低周向和径向的温差。

热处理工年终总结

尊敬的领导、亲爱的同事们:时光荏苒,转眼之间,我们即将迎来2024年的年末,也迎来了我在热处理工作岗位上度过的第一年。

在这一年里,我经历了许多挑战,也取得了一些成绩。

在这里,我希望能够向大家汇报我的工作情况,并对未来的工作作出展望。

首先,我想重点强调的是,热处理工程是一个相对较新的领域,因此在这一年里我所面临的挑战和困难都是前所未有的。

当我刚刚接手这个岗位的时候,我发现自己对于许多热处理工艺和设备并不熟悉,这给我的工作带来了很大的困扰。

然而,我没有退缩,而是积极主动地通过自学和请教前辈同事来快速提升自己的业务能力。

同时,我也参加了一些行业的培训和研讨会,以加强自己在热处理领域的专业知识和技能。

通过这些努力,我逐渐掌握了一些热处理工艺和设备的操作技巧,并能够独立完成一些简单的热处理任务。

另外,我还积极参与团队合作,与同事们密切配合。

我们经常在处理工件时互相交流和讨论,分享经验和技巧。

在这个过程中,我不仅听取了一些前辈同事的意见和建议,也向他们请教了许多问题。

通过和团队的合作学习,我不仅提高了自己的工作效率,也在与同事们的交流中加深了对热处理工程的理解。

此外,在这一年里,我也参与了一些重要的热处理项目。

这些项目不仅需要我们熟练掌握热处理工艺,还需要我们具备一定的技术能力和工作经验。

在这些项目中,我尽力服务客户、认真负责的态度得到了客户的高度评价。

同时,这些项目也给了我机会通过实践进一步提升自己的专业技能。

展望未来,我将继续致力于提高自己的技术水平和工作能力。

我希望能够更加深入地学习热处理技术,掌握更多的热处理工艺和设备。

我还计划参加更多的培训和研讨会,以不断学习和跟进热处理领域的最新发展。

我相信,通过持续的学习和努力,我将能够在热处理领域做出更为重要的贡献。

最后,感谢领导和公司对我的支持和信任。

也感谢同事们在工作中对我的帮助和指导。

在未来的工作中,我将更加努力工作,不断提升自己,为公司的发展做出更大的贡献。

管道热处理基本要求

管道施工焊前消氢焊后热处理基本要求

二.焊前消氢和焊后热处理参数 1.焊后消应力热处理参数: 1.1有毒、可燃介质管道焊后热处理工艺按SH3501-2002 《石油化工有毒、可燃介质管道工程施工及验收规范》 7.4条执行。 碳钢及低合金钢热处理参数: 温度在300℃以下时升温速度不控制,加热至300℃后,加 热速度按5125/δ℃/h计算,且不大于220℃/h。

管道施工焊前消氢焊后热处理基本要求

为了防止管道在运行中出现因应力、晶间腐蚀等原因造 成的焊缝腐蚀破裂等情况的发生,在我厂进行的管道焊接接 头施工时应遵循以下原则: 一、需进行焊前消氢和焊后热处理的条件 1.碳钢及低合金钢在下列介质环境中易于产生应力腐蚀破裂, 新、旧管线接头都应进行焊后消应力热处理: 可性碱溶液,氨水,胺液,废胺液,贫、富乙醇胺液,贫、 富DEA,贫、富MDEA和凝缩油等介质;酸性水、酸性气、 含硫气体等介质; 含湿H2S、含硫介质的含油污水;含 HCN水溶液介质,湿的C0-C02-空气,再生烟气等露点腐蚀 介质。

管道施工焊前消氢焊后热处理基本要求

3.稳定化热处理参数:对于TP321或0Ci18Ni10Ti等稳定型不锈钢,应进行固 溶+稳定化热处理,或只进行稳定化处理。 (1)温度在400℃以下时升温速度不控制,加热至400℃后,加热速度应按 5000/δ℃/h计算,且不大于220℃/h。 (2)恒温温度为890~900±10℃,保温时间每25mm壁厚保温2小时(4.7分钟 /mm),且不小于4h。 (3)热处理后应强制空冷至环境温度,如鼓风机鼓风进行,现场不具备条件可以 空气冷至环境温度。对于大壁厚管道,为防止过烧情况的发生,应适当降低恒 温温度,但最低温度不得小于875℃。 4.焊前消氢热处理参数: (1)热处理温度: 350~400℃。 (2)恒温时间,非合金钢每毫米壁厚2min~2.5 min,合金钢每毫米壁厚3min, 且不少于30 min。 (3)升温时间不大于220℃/h,恒温后冷却速度不大于260℃/h。

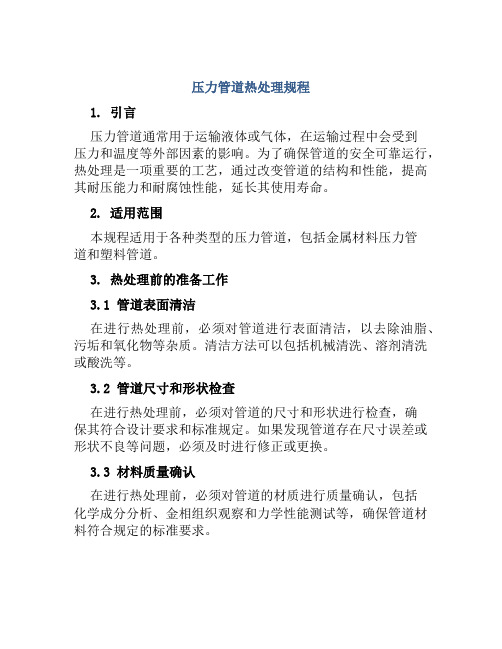

压力管道热处理规程

压力管道热处理规程1. 引言压力管道通常用于运输液体或气体,在运输过程中会受到压力和温度等外部因素的影响。

为了确保管道的安全可靠运行,热处理是一项重要的工艺,通过改变管道的结构和性能,提高其耐压能力和耐腐蚀性能,延长其使用寿命。

2. 适用范围本规程适用于各种类型的压力管道,包括金属材料压力管道和塑料管道。

3. 热处理前的准备工作3.1 管道表面清洁在进行热处理前,必须对管道进行表面清洁,以去除油脂、污垢和氧化物等杂质。

清洁方法可以包括机械清洗、溶剂清洗或酸洗等。

3.2 管道尺寸和形状检查在进行热处理前,必须对管道的尺寸和形状进行检查,确保其符合设计要求和标准规定。

如果发现管道存在尺寸误差或形状不良等问题,必须及时进行修正或更换。

3.3 材料质量确认在进行热处理前,必须对管道的材质进行质量确认,包括化学成分分析、金相组织观察和力学性能测试等,确保管道材料符合规定的标准要求。

4. 热处理方法4.1 固溶处理固溶处理是指将管道材料加热到特定温度,使其中的固溶体溶解成均匀的溶液,然后迅速冷却。

这种热处理方法可以改善管道的机械性能,提高其耐腐蚀性能。

4.2 淬火处理淬火处理是指将加热到特定温度的管道迅速冷却,使其组织发生相变,从而获得良好的强度和韧性。

淬火处理的方法可以包括水淬、油淬或风淬等,具体应根据管道材料的不同以及设计要求进行选择。

4.3 回火处理回火处理是指在淬火处理后,将管道加热到一定温度并保持一定时间,然后冷却。

回火处理可以减轻淬火产生的内应力,提高管道的可靠性和耐腐蚀性能。

5. 热处理工艺参数5.1 加热温度加热温度是热处理的关键参数之一,应根据管道材料的不同以及设计要求进行选择。

通常,加热温度应高于管道的临界温度,但又不能过高,避免材料的过热或烧结。

5.2 保温时间保温时间是指管道在加热温度下保持的时间,通常根据管道的尺寸和壁厚来确定。

保温时间过短可能导致热处理效果不理想,保温时间过长则会浪费能源和时间。

SHT 3503-2017 3503-J411 管道焊接接头热处理报告

日期:年月日

专业工程师:

质量检查员:

日期:年月日

操作人:

专业工程师:

日期:年月日

SH/T 3503—J411-2

管道焊接接头热处理报告(续)

工程名称:

单位工程名称:

报告编号

热处理方法

热处理设备

管道编号

/单线号

焊口编号

测温点编号

热处理温度℃

恒温时间h

材质

规格

热处理日期

记录曲线图编号

硬度检验报告编号

要求

ቤተ መጻሕፍቲ ባይዱ实际

要求

实际

SH/T 3503—J411-1

管道焊接接头热处理报告

工程名称:

单位工程名称:

报告编号

热处理方法

热处理设备

管道编号

/单线号

焊口编号

测温点编号

热处理温度℃

恒温时间h

材质

规格

热处理日期

记录曲线图编号

硬度检验报告编号

要求

实际

要求

实际

热处理结论:

建设/监理单位

总承包单位

施工单位

热处理单位

专业工程师:

日期:年月日