800h管道焊缝热处理温度

冷氢化装置流化床高温合金钢管道(800H)焊接注意事项

冷氢化装置流化床高温合金钢管道(800H)焊接注意事项摘要:根据Incoloy 800H的化学成分、焊接性能及主要焊接缺陷分析,简述多晶硅冷氢化装置流化床高温合金钢管道(800H)焊接注意事项关键词:冷氢化流化床高温管道铁镍基合金800H焊接一冷氢化装置概况目前,全球多晶硅价格骤降,降低生产成本是多晶硅企业生存的迫切需要,采用冷氢化方式处理可有效地降低生产成本,冷氢化毫无疑问是未来众多多晶硅生产企业产品成本控制的主流技术。

江苏中能多晶硅技改扩建8*10万吨冷氢化装置是国内最大的同类装置,核心包由该公司全球研发中心与美国一流多晶硅技术服务商合作提供,天津市化工设计院设计,中国化学工程第三建设有限公司承建。

该装置工艺流程复杂,管道材质多,且物料介质多为有毒有害易燃易爆。

其核心设备流化床反应器与内冷塔、加热器及之间连接管道材质为Incoloy 800H,设计温度590℃,设计压力为2.7MPA,最大管径DN300壁厚12mm,工艺介质为氯硅烷合成气。

二Incoloy 800H焊接性能800H是以Ni-Fe-Cr为基的高合金奥氏体耐热钢,化学成份见下表所示,极低的C含量和提高了的Ti:C 比率增加了结构的稳定性和最大的抗敏化性以及抗晶间腐蚀性,较高的Ni和Cr含量使其具有很好的耐点腐蚀、抗应力腐蚀开裂性能。

但因800H导热系数低,焊接熔池流动性差,而镍极易被硫及磷脆化,在晶界上产生低熔点共晶体引发焊缝凝固裂纹,故其焊接产生的主要缺陷为热裂纹、夹渣、未熔。

多晶硅工艺介质要求无油无水,所有物料管道施工前进行化学清洗,安装完成后用洁净空气(氮气)进行吹扫试压,无油无水的配管洁净度要求给焊接工作增加了一定的难度。

三焊接注意事项坡口制备1. 800H铁镍基合金的金属熔池稠,流动性差,同等条件下熔深仅为普通奥氏体不锈钢的60%,焊接时极易于发生未熔合及夹渣。

为防止过热产生裂纹又不能采取增大焊接电流来提高液态金属流动性,为保证接头熔合性良好,需增大坡口角度,减小根部钝边厚度,稍微加大对口间隙。

碳钢管道焊接及热处理工艺要求最终版

碳钢管道焊接及热处理工艺要求最终版-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII碳钢管道焊接、焊前预热及焊后热处理工艺要求一、焊接方法选择管道壁厚≤4mm时,采用钨极氩弧焊,管道壁厚>4mm时,采用氩电联焊。

二、焊材选用三、焊前预热1、当碳钢管道的壁厚大于等于26mm时,焊接前需进行预热。

2、预热方法和温度预热可采用电加热方法,预热温度为100~200℃,焊接时层间温度应不低于预热温度。

3、预热范围碳钢管道对接焊缝,焊前预热范围应以坡口两侧各不小于壁厚的3倍,内外热透并防止局部过热,加热区以外100mm范围应予以保温。

四、焊接工艺要求1、对于无预热要求的碳钢管道,当环境温度低于0℃时,在始焊处100mm范围内应预热到15℃以上再进行施焊,预热可采用火焰加热方法。

焊接时层间温度应等于或略高于预热温度。

2、焊条使用前应按其出厂说明的规定进行烘干,烘干后放在保温筒中不能超过4h,否则按原烘干规定重新烘干,重复烘干次数不得超过两次。

3、焊前应将坡口附近内外表面20mm范围内的铁锈、油污、漆、毛剌、水分等清理干净。

五、后热要求碳钢管道焊接接头,当管道壁厚为19~29mm时,焊后应进行保温缓冷。

六、焊后热处理1、热处理要求设计图纸中有应力消除要求的碳钢管道,焊后应进行消应力热处理;设计无要求时,当管道壁厚≥30mm时,焊后也应进行热处理。

热处理在焊缝无损检测之前进行。

2、热处理方法和温度热处理采用电加热方法,热处理温度为600~650℃。

3、热处理工艺参数升温过程中对300℃以下可不控制;升温至300℃后,升温速度应按5125/δ℃/h计算,且不应大于 220℃/h;升温至热处理温度后保持恒温,恒温时间为每毫米壁厚2~2.5min,且不得少于30min。

恒温时各测点的温度均应在热处理温度规定范围内,且任意两点温差不得大于50℃;恒温后的冷却速度应按6500/δ℃/h计算,且不大于260℃/h;300℃以下自然冷却。

INCOLOY800HT材质管道的焊接及热处理

INCOLOY800HT材质管道的焊接及热处理李雪梅郁东键(中国石化集团第四建设公司,天津 300270)本文由“中国焊接信息网”版权所有未经许可不得转载摘要:本文对INCOLOY800HT管道进行了焊接性分析,通过焊接工艺评定制定了合理的焊接工艺及热处理工艺,用于指导生产,保证了焊接质量。

关键词: INCOLOY800HT 焊接及热处理工艺0前言由于INCOLOY800HT具有耐高温和高耐腐蚀性,因此在石油化工、冶金等工业中应用越来越广泛,尤其是在高温工况下更是得到较好的应用。

如2003年,我公司施工的50万吨/年乙苯/苯乙烯装置中的高温工艺管线设计采用了II N COLOY800HT,其中管线的设计温度为927℃,操作温度844℃。

设计要求,要对此材质进行焊后热处理,以得到该温度范围最佳性能的晶粒度。

1 INCOLOY800HT的焊接性分析INCOLOY800HT属于铁镍合金,具有耐腐蚀、高强度和耐高温氧化性能,其化学成分及力学性能见表1。

INCOLOY800HT焊接时易发生以下问题:表1 INCOLOY800HT的化学成分及力学性能1.1热裂纹INCOLOY800HT具有高的焊接热裂纹敏感性,在弧坑处易产生火口裂纹。

首先晶间液膜是引发镍基合金单相奥氏体焊缝凝固裂纹的最主要的冶金因素。

母材中硫含量小于0.015%的,配用焊丝及焊条中硫含量也应控制在0.015%以内,含硅量均需严格控制。

必须防止上述有害元素的混入,因此焊前彻底清除含硫或铅的一些污物是很必要的工序;选用与母材匹配的焊接材料是防止焊接热裂纹的重要措施。

另外焊接区的应变或应变速率是影响产生焊接热裂纹的力学因素。

一般情况下采用合理的装配与焊接次序、选用较小的线能量、及时填满弧坑等工艺措施对防止热裂纹均是有益的。

1.2焊接热循环的影响在焊接的热作用下,焊缝和基本金属容易过热,造成晶粒粗大,使接头力学性能和耐腐蚀性能下降。

焊接时应严格控制层间温度。

焊 后 热 处 理 技 术 措 施

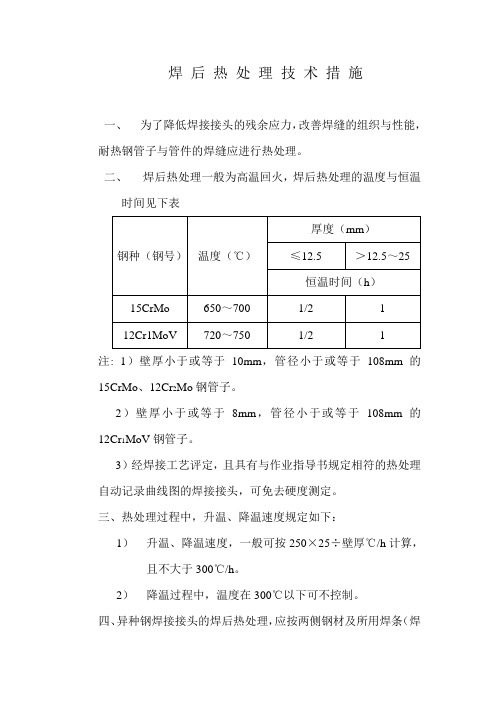

焊后热处理技术措施一、为了降低焊接接头的残余应力,改善焊缝的组织与性能,耐热钢管子与管件的焊缝应进行热处理。

二、焊后热处理一般为高温回火,焊后热处理的温度与恒温时间见下表注: 1)壁厚小于或等于10mm,管径小于或等于108mm的15CrMo、12Cr2Mo钢管子。

2)壁厚小于或等于8mm,管径小于或等于108mm的12Cr1MoV钢管子。

3)经焊接工艺评定,且具有与作业指导书规定相符的热处理自动记录曲线图的焊接接头,可免去硬度测定。

三、热处理过程中,升温、降温速度规定如下:1)升温、降温速度,一般可按250×25÷壁厚℃/h计算,且不大于300℃/h。

2)降温过程中,温度在300℃以下可不控制。

四、异种钢焊接接头的焊后热处理,应按两侧钢材及所用焊条(焊丝)综合考虑。

热处理温度一般不超过合金钢成分低侧钢材的下临界点。

五、热处理的加热宽度,从焊缝中心算起,每侧不小于管子壁厚的3倍,且不小于60mm;保温宽度,从焊缝中心算起,每侧不小于管子壁厚的5倍,以减少温度梯度。

所用仪表、热电及附件,应根据计量的要求进行标定或校验。

六、热处理的加热方法,采用远控履带式电阻加热方法,具体使用方法如下:把热电偶对称固定在焊缝两侧,水平管上下放置,立管对称放置,探头与焊缝接触好,然后把加热带包在焊缝上,用保温材料包扎好,接通电源进行处理。

热处理时,管道的临时支撑应在热处理完毕后拆除,管道的冷拉焊口临时固定应在热处理完毕后拆除,承重部位的焊缝在处理前应加临时支撑,以防在处理过程中产生变形。

立管的加热带应防止其下落。

恒温时,在加热范围内任意两点间的温差应低于50℃。

热处理后,应做好记录和标记,并打上热处理工的钢印号或永久性标记。

七、热处理所用材料与设备控制柜一台、热电偶4个、补偿导线80米、保温被、电工钳、铁丝、加热带。

管道热处理工艺卡

安全事项: 为确保热处理工作顺利进行,设置指挥、工艺控制、质量巡检、安全防护等小组,所有相关人员必

须经过相应的技术、安全交底,并能够履行岗位职责,明确作业风险。按照现场作业申请相应的作业许 可,使用相应的劳保。现场消防,用电等符合安全要求。高危区域放置警示牌、灭火器等;高处作业、 夜间作业符合项目安全管理规定。设置应急小组,并制定救援计划,应对突发安全事故的发生。

编制: 日期:

审核: 日期:

批准: 日期:

编制: 日期:

审核: 日期:

批准: 日期:

热处理工艺卡

编号:HTI-002-2

工程名称

分项名称

工艺管道焊后热处理

规格

23mm<δ≤30mm 普通碳钢

材质

热处理参数: 升温速度:170℃/h;恒温温度:600-650℃;恒温时间:72 分钟;降温速度:216℃/h 300℃以下不控制升降温速度,但是需要保温冷却。热处理曲线如下:

采用 K 型铠装热电偶进行测温,热电偶头部贴紧焊缝,用 16#铁丝捆扎牢固,尾部在保温范围以 外,热电偶信号通过补偿导线连接到热处理机。热处理焊道公称直径小于或等于 300mm 时,测温点不应 少于一个;公称直径大于 300mm 时,测温点不应少于 2 个。

热处理的实际工艺参数采用自动平衡记录仪进行记录。

编制: 日期:

审核: 日期:

批准: 日期:

热处理工艺卡

编号:HTI-004

工程名称

分项名称

工艺管道焊后热处理

规格

2.87mm≤δ≤16mm

材质

12Cr5Mo、5Cr

热处理参数: 升温速度: 220℃/h;恒温温度:750-780℃;恒温时间: 120 分钟;降温速度: 260℃/h。 300℃以下不控制升降温速度,但是需要保温冷却。热处理曲线如下:

800H合金无缝对焊管件的制造和质量控制

800H合金无缝对焊管件的制造和质量控制郭顺显,黄国洪,杨振飞,王粉兰(江阴市南方管件制造有限公司,江苏江阴214437)摘要:800H合金因其良好的高温力学性能、抗氧化性能和耐腐蚀性能,在工业管道特别是石油、化工和核电管道及设备中日渐得到广泛应用,与此同时,对800H合金管件的需求也日渐增多。

本文对800H合金无缝对焊管件的制造及质量控制进行了探讨,针对采用冷成形的制造工艺,提出了对管材的质量控制要求和管件成形后热处理的控制要求。

关键词:800H;管件;制造;质量控制中图分类号:TQ055.8 +1;TG376.9 文献标识码:BManufacturing and Quality Control for Seamless Buttwelding Pipe FittingsMade of Alloy 800HGUO Shun-xian, HUANG Guo-hong, YANG Zhen-fei, W ANG Fen-lan(Jiangyin Nanfang Pipe Fitting Making Co., Ltd. Jiangyin, Jiangsu214437, China)Abstract: Because of the characteristics of excellent mechanical properties at high temperature, resistance to oxidation and anti-corrosion for alloy 800H material, this kind of material is widely applied on industry piping lines especially on oil, chemistry, nuclear and the relevant equipments. Meanwhile, the pipe fittings made of alloy 800H materials are more and more demanded. Herein, this article mainly states the manufacturing and quality control for seamless butt-weld pipe fittings made of alloy 800H material. Basing on the manufacturing of cold forming, this article covers the quality requirements for the raw materials of the pipe fittings and the control requirements for the heat treatment after forming of the pipe fittings.Keywords: 800H, pipe fittings, manufacturing, quality control800H是Incoloy 800系列材料的一个分支,作为一种含C、Si、Mn和限量Al、Ti的高强度奥氏体Ni-Fe-Cr 合金,其特点主要表现为:在经过特殊的固溶处理控制晶粒度在2~5级时,用于600℃以上的温度下具有很好的抗蠕变断裂强度,在700℃以下长时间工作仍具有较好的韧性;具有很好的耐还原、氧化、氮化介质腐蚀以及耐氧化还原交替变化介质腐蚀的性能;在长期的高温应用中具有高的冶金稳定性[1]。

800H管道焊接技术浅析

牌号

直径

焊接电流

极性

电流 (A)

焊接速度(cm/ 电弧电压(V)

min)

UTP A2133Mn UTP 2133Mn UTP 2133Mn UTP 2133Mn UTP 2133Mn

φ2.4

DC+

φ3.2

DC-

φ3.2

DC-

φ3.2

DC-

φ3.2

DC-

拉伸试验

80~100 95~110 95~110 100~115 100~120

普通碳钢之间)、热导率小(20℃时为10.9), 焊接时焊缝中的一些杂质元素和低熔点物质容易 在晶界偏析和集聚并在熔池的凝固过程中与镍形 成低熔点共晶体,且表面易形成难熔的氧化膜 (NiO),使得熔透性差,焊缝易形成杂物,造 成焊接热裂纹。同时,由于镍合金焊缝液态金属 的流动性比较差,焊缝金属的冷却速度比较快, 使熔池中的气体来不及逸出,造成气孔,且氧 气、二氧化碳和氢气等气体在液态镍中溶解度也 比较大,冷却时溶解度又明显减少,进而形成气 孔。因此,从防止焊接热裂纹和气孔等方面入手 是控制焊接镍合金质量的关键。选用钨极氩弧 焊(GTAW)和焊条电弧焊(SMAW)的焊接方 法,对小于6mm的构件选用纯GTAW焊接,大于 6mm的构件选用GTAW打底,焊条电弧焊盖面或 焊条电弧焊双面焊接工艺。

10-14 18-24 18-24 18-24 18-26

6-8 8-10 8-10 8-10 8-10

试样厚度mm

抗拉强度MPa

断裂部位和特征

δ=11

539

母材处断裂

δ=11

538

母材处断裂

弯曲试验

试样厚度 (mm)

弯心直径 (mm)

弯曲角度 (°)

碳钢管道焊接及热处理工艺要求最终版

碳钢管道焊接及热处理工艺要求最终版(总2页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21 year.March碳钢管道焊接、焊前预热及焊后热处理工艺要求一、焊接方法选择管道壁厚<4mm时,采用钩极氮弧焊,管道壁厚>4mm时,采用氨电联焊。

二、焊材选用三、焊前预热1、当碳钢管道的壁厚大于等于26mm时,焊接前需进行预热。

2、预热方法和温度预热可采用电加热方法,预热温度为100〜200°C,焊接时层间温度应不低于预热温度。

3、预热范围碳钢管道对接焊缝,焊前预热范围应以坡口两侧各不小于壁厚的3倍,内外热透并防止局部过热,加热区以外100mm范围应予以保温。

四、焊接工艺要求1、对于无预热要求的碳钢管道,当环境温度低于0°C时,在始焊处100mm范围内应预热到15°C以上再进行施焊,预热可采用火焰加热方法。

焊接时层间温度应等于或略拓于预热温度。

2、焊条使用前应按其出厂说明的规定进行烘干,烘干后放在保温筒中不能超过4h,否则按原烘干规定重新烘干,重复烘干次数不得超过两次。

3、焊前应将坡口附近内外表面20mm范围内的铁锈、油污、漆、毛刺、水分等清理干净。

五、后热要求碳钢管道焊接接头,当管道壁厚为19〜29mm时,焊后应进行保温缓冷。

六、焊后热处理1、热处理要求设计图纸中有应力消除要求的碳钢管道,焊后应进行消应力热处理;设计无要求时,当管道壁厚>30mm时,焊后也应进行热处理。

热处理在焊缝无损检测之前•进行。

2、热处理方法和温度热处理采用电加热方法,热处理温度为600〜650°Co3、热处理工艺参数升温过程中对300°C以下可不控制;升温至300°C后,升温速度应按5125/6°C/h计算,且不应大于220°C/h;升温至热处理温度后保持恒温,恒温时间为每毫米壁厚2〜2.5min,且不得少于30min。

管道热处理基本要求

管道施工焊前消氢焊后热处理基本要求 四.设计出图项目,在设计文件中应列出需要进行固溶或稳 定化热处理,焊前消氢和焊后消应力热处理的管线明细,并 制定热处理工艺标准。 五.有图项目,施工单位可以根据设计制定的热处理工艺,Байду номын сангаас制定详细的管道热处理方案,经建设单位审批后进行热处理 施工。 六.无图项目,施工单位应根据建设单位要求或使用介质需 要进行热处理的,施工单应制定详细的管道热处理方案,经 建设单位审批后进行热处理施工。

管道施工焊前消氢焊后热处理基本要求

注:碳钢在NaOH溶液中,当温度高于下表之值时,焊后应进行消除应力热处理。

烧碱浓度,%

5

10 15 20 30 40 50 60 70

温度℃

85 76 70 65 54 48 43 40 38

管道施工焊前消氢焊后热处理基本要求

2.奥氏体不锈钢在下列介质环境中易产生晶间腐蚀,当管道设计温度 T≥350℃时焊后应进行固溶热处理或稳定化热处理。 含H2,原油,氢氰酸+二氧化硫,乙二醇,湿SO2,硫酸等介质。 3.奥氏体不锈钢在下列介质环境中易发生应力腐蚀破裂。应避免在应力 腐蚀环境介质中选用奥氏体不锈钢,若使用应选择超低碳或稳定型奥氏 体不锈钢。除设计有规定外,奥氏体不锈钢管道焊后可不进行焊后消应 力热处理。 湿H2S,连多硫酸、胺液、高温碱液、低温氯化物、HCN-H2S-H2O等 介质。 4.含有H2介质,含硫化氢或硫等介质的旧管线,或新、旧管线焊接接头, 焊前应进行350~400℃消氢热处理。

焊前预热及焊后热处理技术交底

焊前预热及焊后热处理技术交底

1.15CrMo 热处理温度700~750℃。

当加热温度升至400℃时,加热速率不应大于205*25/T℃/h;恒温时间应为每25mm壁厚1h,且不得少于15min,在恒温期间内最高与最低温差应低于65℃;恒温后的冷却速率不应超过260*25/T℃/h,且不得大于260℃/h,400℃以下可自然冷却。

2.要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。

当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。

对有应力腐蚀的焊缝,应进行焊后热处理

3.焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚℃的3倍;焊后热处理的加热范围,每侧不应小于焊缝宽℃的3倍,加热带以外部分应进行保温

4.焊前预热及焊后热处理过程中,焊件内外壁温度应均匀。

热处理需测量和记录其温度,测温点的部位和数量应合理,测温仪表应经计量检定合格

5.当不能及时进行焊后热处理时,应在焊后立即均匀加热至200~300℃,并进行保温缓冷,其加热范围应与焊后热处理要求相同

6.热处理后进行返修或硬℃检查超过规定要求的焊缝应重新进行热处理。

INCOLOY800HT材质管道的焊接及热处理

INCOLOY800HT材质管道的焊接及热处理李雪梅郁东键(中国石化集团第四建设公司,天津 300270)本文由“中国焊接信息网”版权所有未经许可不得转载摘要:本文对INCOLOY800HT管道进行了焊接性分析,通过焊接工艺评定制定了合理的焊接工艺及热处理工艺,用于指导生产,保证了焊接质量。

关键词: INCOLOY800HT 焊接及热处理工艺0前言由于INCOLOY800HT具有耐高温和高耐腐蚀性,因此在石油化工、冶金等工业中应用越来越广泛,尤其是在高温工况下更是得到较好的应用。

如2003年,我公司施工的50万吨/年乙苯/苯乙烯装置中的高温工艺管线设计采用了II N COLOY800HT,其中管线的设计温度为927℃,操作温度844℃。

设计要求,要对此材质进行焊后热处理,以得到该温度范围最佳性能的晶粒度。

1 INCOLOY800HT的焊接性分析INCOLOY800HT属于铁镍合金,具有耐腐蚀、高强度和耐高温氧化性能,其化学成分及力学性能见表1。

INCOLOY800HT焊接时易发生以下问题:表1 INCOLOY800HT的化学成分及力学性能1.1热裂纹INCOLOY800HT具有高的焊接热裂纹敏感性,在弧坑处易产生火口裂纹。

首先晶间液膜是引发镍基合金单相奥氏体焊缝凝固裂纹的最主要的冶金因素。

母材中硫含量小于0.015%的,配用焊丝及焊条中硫含量也应控制在0.015%以内,含硅量均需严格控制。

必须防止上述有害元素的混入,因此焊前彻底清除含硫或铅的一些污物是很必要的工序;选用与母材匹配的焊接材料是防止焊接热裂纹的重要措施。

另外焊接区的应变或应变速率是影响产生焊接热裂纹的力学因素。

一般情况下采用合理的装配与焊接次序、选用较小的线能量、及时填满弧坑等工艺措施对防止热裂纹均是有益的。

1.2焊接热循环的影响在焊接的热作用下,焊缝和基本金属容易过热,造成晶粒粗大,使接头力学性能和耐腐蚀性能下降。

焊接时应严格控制层间温度。

高压碳钢管焊接和热处理作业指导书

高压碳钢管焊接和热处理作业指导书-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII目录1、工程概况2、编制依据3、高压碳钢管道焊接性分析4、焊接人员和焊接设备要求5、焊工代号、焊接材料管理6、焊接准备7、焊接及热处理施工程序8、焊接及热处理工艺9、焊接检查10、焊接防护措施11、质量保证措施12、安全保证措施1、工程概况山东奥宝化工集团有限公司采用先进技术节能升级改造合成氨项目采用了20#材质高压化肥设备用无缝钢管,高压管道规格自Φ35×9~Φ325×50,共1335.2m。

根据《现场设备、工业金属管道焊接工程施工及验收规范》(GB50236-98)要求,管道壁厚26mm≤δ≤30mm时,需焊前预热;δ>30mm时,需焊前预热,焊后要求进行热处理。

施工时必须由具备高压管道焊接资格和经验的优秀焊工施焊。

焊前要求进行焊工考试和编制出合理的焊接工艺措施。

2、编制依据2.1山东奥宝化工集团有限公司采用先进技术节能升级改造合成氨项目施工图纸;2.2《现场设备、工业金属管道焊接工程施工及验收规范》(GB50236-98)2.3《石油化工工程铬钼耐热钢管道焊接技术规程》(SHJ520-91);2.4《石油化工剧毒、可燃介质管道工程施工及验收规范》(SH3501-2002);2.5我公司《焊接工艺评定汇编》3、高压碳钢管道焊接性分析●当管道壁厚δ≥30mm时,由于坡口大,内壁和外壁之间的宽度差大,焊接填充量大,焊接时间长,在焊接过程中就容易产生残余应力,故焊后需要进行热处理。

●当管道壁厚δ≥26mm时焊前预热温度100~200℃;δ>30mm时,焊口焊完后若不能及时进行焊后消除应力热处理焊时,应立即进行200~300℃,15~30分钟后热处理,然后保温缓冷,后热处理温度600~650℃。

●控制焊接区组织转变的进程是焊接质量控制的要点。

在焊接过程中必须严格控制焊件的层间温度,使其保持在预热温度或更高的温度。

工艺管道焊接技术标准

工艺管道焊接技术标准编制:审核:______ _批准:_____________四川永祥新能源有限公司2017 年8月 20 日针对四川永祥新能源有限公司现场焊接作业,为了保证焊接质量,通过焊接标准进一步规范,从焊接辅材、方法、环境、检查项目方面制定:1、焊条:焊条选用、焊条外观检查、焊条烘烤保温2、焊丝:焊丝选用、焊丝外观检查3、焊接时的环境:温度、湿度、风速4、焊口组对:焊口焊接前的备料、清理、焊口组对技术要求、焊口坡口技术要求5、焊前预热:预热技术要求6、焊接:手工焊接方式的选用、焊接过程的技术要求7、焊缝外观:外观检查的技术要求8、焊后热处理:焊后热处理的技术要求9、无损检测:我们常用无损检测的种类和焊缝最低探伤合格等级要求四川永祥新能源焊接参照标准表序号项目工艺内容工艺要求参照标准1 焊条焊条选用按标准选用附录A、B 焊条外观1、焊芯不允许锈蚀痕迹2、药皮完好,不应有裂缝、气泡、杂质、剥落、凸节、破头等缺陷。

焊条烘烤保温所有焊条必须按标准烘烤保温附录C2 焊丝焊丝选用按标准选用附录A、B、D焊丝外观焊丝表面不允许有油污和锈蚀3 焊接环境温度当所有环境温度降至0℃,焊接前都要求在焊缝100mm范围预热到15℃以上。

湿度焊接作业区的相对湿度不得大于90%。

风速焊接作业区风速当手工电弧焊超过8m/s、气体保护电弧焊及药芯焊丝电弧焊超过2m/s时,应设防风棚或采取其它防风措施。

4 焊口组对备料1、碳钢管道除锈、涂刷底漆,焊口100mm范围内不涂刷防腐漆;2、不锈钢管道禁止用等离子切割。

清理坡口及坡口内外100mm范围内的油污、油漆、污垢、毛刺、铁锈及镀锌层要求除干净,并且不允许有裂纹夹层等缺陷!不锈钢材质设备管道要求采用不锈钢专用磨片。

坡口要求坡口表面不得有夹层、毛刺、、裂纹、加工损伤火焰切割熔渣等缺陷。

按标准打磨坡口附录E 组对技术要求除设计要求应力平衡的焊接外,焊接禁止采用强行组对。

单面焊纵焊缝和环焊缝内壁错边量不能超过2mm。

800HT工艺管道焊接工艺

四川永祥2万吨/年冷氢化技改工程800HT管道焊接工艺审批:审核:编制:中国化学工程第六建设有限公司乐山项目部二零一二年六月目录一、工程概况二、编制依据三、可焊性分析四、管道焊接五、焊接检验及返修六、管道保洁措施1、工程概况1.1 我单位承接的四川永祥2万吨/年冷氢化技改项目,其中800HT管道共有94米,此类材料属于铁镍基合金耐高温材料,管道壁厚较厚且管道焊接工艺的要求很高,焊接难度很大。

2、编制依据2.1 湖北省化学工业研究设计院的设计图纸及相关文件;2.2《现场设备、工业管道焊接工程施工规范》GB50236-2011;2.3《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》SH 3523-1999;3、可焊性分析3.1镍及镍合金焊接最常出现的缺陷是热裂纹,主要原因是镍和铁的二元共晶物中有较低熔点的金属共晶物和非金属共晶物。

特别是硫、磷共晶物熔点比镍铁低很多(Ni-S 为645℃、Ni-P 为880℃),在焊缝结晶时低熔点共晶物的液态膜残留在晶界区,同时镍及镍合金线胀系数大,焊接时易产生较大的应力,焊缝结晶时低熔点共晶物的液态膜在收缩应力作用下易产生开裂。

3.2镍及镍合金,固液相温度间距小,流动性偏低,在快速冷却结晶条件下,气体来不及逸出极易在焊缝中产生气孔。

因此镍及镍合金焊接应采用小线能量、降低层间温度、加快焊缝冷却速度,焊前彻底清除焊丝、母材坡口处的油、污物,严格控制母材焊材中的硫、磷含量,才能防止裂纹、气孔的产生。

3.3 800HT镍合金钢的化学成分见下表:4、管道焊接4.1材料、场地、机具准备4.1.1 800HT的材料应单独设置一个预制场地,与碳钢的预制区域有足够远的距离或者设有隔板并避免两区域间通风。

预制场地应平整、无杂物,并搭设防风、雨的棚子,场地内的建筑垃圾应及时清理,保证清洁度。

4.1.2填充焊丝使用前必须用溶剂清除其表面上的油脂、残留的润滑剂和灰尘等污染物,并置于干净的场所保存。

碳钢管道焊接及热处理工艺要求最终版

碳钢管道焊接及热处理工艺要求最终版(共2页)-本页仅作为预览文档封面,使用时请删除本页-碳钢管道焊接、焊前预热及焊后热处理工艺要求一、焊接方法选择管道壁厚≤4mm时,采用钨极氩弧焊,管道壁厚>4mm时,采用氩电联焊。

二、焊材选用三、焊前预热1、当碳钢管道的壁厚大于等于26mm时,焊接前需进行预热。

2、预热方法和温度预热可采用电加热方法,预热温度为100~200℃,焊接时层间温度应不低于预热温度。

3、预热范围碳钢管道对接焊缝,焊前预热范围应以坡口两侧各不小于壁厚的3倍,内外热透并防止局部过热,加热区以外100mm范围应予以保温。

四、焊接工艺要求1、对于无预热要求的碳钢管道,当环境温度低于0℃时,在始焊处100mm范围内应预热到15℃以上再进行施焊,预热可采用火焰加热方法。

焊接时层间温度应等于或略高于预热温度。

2、焊条使用前应按其出厂说明的规定进行烘干,烘干后放在保温筒中不能超过4h,否则按原烘干规定重新烘干,重复烘干次数不得超过两次。

3、焊前应将坡口附近内外表面20mm范围内的铁锈、油污、漆、毛剌、水分等清理干净。

五、后热要求碳钢管道焊接接头,当管道壁厚为19~29mm时,焊后应进行保温缓冷。

六、焊后热处理1、热处理要求设计图纸中有应力消除要求的碳钢管道,焊后应进行消应力热处理;设计无要求时,当管道壁厚≥30mm时,焊后也应进行热处理。

热处理在焊缝无损检测之前进行。

2、热处理方法和温度热处理采用电加热方法,热处理温度为600~650℃。

3、热处理工艺参数升温过程中对300℃以下可不控制;升温至300℃后,升温速度应按5125/δ℃/h计算,且不应大于 220℃/h;升温至热处理温度后保持恒温,恒温时间为每毫米壁厚2~,且不得少于30min。

恒温时各测点的温度均应在热处理温度规定范围内,且任意两点温差不得大于50℃;恒温后的冷却速度应按6500/δ℃/h计算,且不大于260℃/h;300℃以下自然冷却。

压力管道热处理规程

压力管道热处理规程1 目的及适用范围1.1 为了保证压力管道热处理质量,指导现场施工,特制定本工艺。

1.2 本规程适用于压力管道焊接、弯曲和成形后的热处理。

2 热处理工艺2.1 弯曲和成形后的热处理2.1.1 除弯曲或成形温度始终保持在900℃以上的情况外,壁厚大于19mm的碳钢管弯曲或成形加工后,应按表2.1.1的规定进行热处理。

2.1.2 公称直径大于100mm、或壁厚大于13mm 的碳钢、碳锰钢、铬钼合金钢、低温镍钢管弯曲或成形加工后,应按下列要求进行热处理。

a) 热弯或热成形加工后应按设计文件要求进行完全退火、正火、正火加回火或回火热处理;b) 冷弯或冷成形加工后的热处理应符合表2.1.1的规定。

表2.1.1 热处理基本要求注1:双相不锈钢焊后热处理既不要求也不禁止,但热处理应按材料标准要求。

注2:硬度值要求见本规程2.5 条。

设计有规定时,碳钢和奥氏体不锈钢的硬度可按表列数值控制。

2.1.3 本规程要求进行冲击试验的材料在冷成形或冷弯后,其成形应变率大于5%者应按表 2.1.1的要求进行热处理。

2.1.4 高温使用的奥氏体不锈钢及镍基合金,冷、热弯曲或成形后应按表2.2.2进行热处理。

表2.2.2 高温使用的弯曲、成形后的热处理要求[2]2.1.5 成形应变率的计算 a) 管子弯曲,取下列较大值: 应变率(%)=RD50 应变率(%)=100121⨯⎪⎪⎭⎫⎝⎛-T T T b) 以板成形的圆筒、锥体或管子: 应变率(%)=50⨯fR Tc) 以板成形的凸型封判断、折边等双向变形的元件: 应变率(%)=fR T75 d) 管子扩口、缩口或引伸,镦粗,取下列绝对值的最大值: ① 环向应变应变率(%)=100⨯⎪⎭⎫⎝⎛-D D D e② 轴向应变应变率(%)=100⨯⎪⎭⎫⎝⎛-L L L e③ 径向应变应变率(%)=100221⨯⎪⎪⎭⎫⎝⎛-T T T 式中:D ——管子外径,mm ;R ——管子中心线弯曲半径,mm ; T ——板材名义厚度,mm ;1T ——管子初始平均厚度,mm ;2T ——成形后管子最小厚度,mm ;e D ——成形后圆筒或管子的外径,mm ;f R ——成形后最小曲率斗径(厚度中心处),mm ; L ——管子变形区初始长度,mm ;e L ——成型后管子变形区的长度,mm 。

管道焊缝焊后热处理工艺卡

其它要求:

技术负责人:年月日

执行工艺情况

1.热处理温度记录:

2.硬度试验记录:

部位

硬度值

焊缝

热影响区

母材施工人:年月日Fra bibliotek监理单位代表:质量检查员:技术负责人:

年月日

4.焊缝焊后热处理应在焊接完成后,外观检查及规定的无损检测合格后进行。

5.焊后应及时进行热处理,当不能及时进行焊后热处理时,应在焊后立即均匀加热至200~300℃,并进行保温缓冷,其加热范围应与焊后热处理要求相同。

6.热处理后应测量焊缝及热影响区的硬度值,其硬度值不宜大于母材的。测量比例为。硬度检查超过规定值或热处理后进行返修的焊缝应重新进行热处理。

中国石化集团第五建设公司

管道焊缝焊后热处理工艺卡

FCC13-09B

工程名称

工程编号

分部、分项工程名称

工

艺

要

求

1.管道线号,管道材质,规格,焊缝号。

2.焊缝焊后热处理方法,热处理温度,恒温时间,

加热范围。

3.加热温度升至400℃以上时,加热速率不应大于℃/h,恒温后的冷却速率不应大于℃/h,400℃以下可自然冷却。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

800h管道焊缝热处理温度

800H管道焊缝热处理温度是指800H材料焊接后进行热处理的温度范围。

800H是一种高温合金材料,具有优异的高温力学性能和耐腐蚀

性能,在高温环境中广泛应用于石化、能源和化工等行业。

800H管道焊缝热处理温度的确定对于保证焊接接头的性能和耐用

性非常关键。

一般来说,800H管道焊缝的热处理温度为1149℃至1177℃(2100°F至2150°F),保持时间为1小时/英寸(0.3937小时/毫米)。

具体的热处理温度和时间还需根据材料规格和工艺要求而定。

在进行800H管道焊缝热处理时,需注意以下几点:

1.温度控制:热处理温度的控制是确保焊缝热处理效果的重要因素。

通过使用专用的热处理设备和仪器,可以实时监测和控制热处理

温度,确保焊缝达到预期的性能要求。

2.保持时间:保持时间是焊缝热处理的另一个关键参数。

保持时

间过长可能导致材料的过度晶粒长大,使其力学性能下降;保持时间

过短则可能导致焊缝热处理效果不理想。

因此,在进行800H管道焊缝

热处理时,需严格按照规定的保持时间进行操作。

3.冷却方式:焊缝热处理后,需采用适当的冷却方式。

一般而言,可以采用自然冷却(将焊缝置于室温下自然冷却)或者气冷(使用氮

气等介质对焊缝进行冷却)。

冷却方式的选择应根据具体的材料和焊

接工艺要求来确定。

800H管道焊缝热处理温度的选择和控制对于确保焊接接头的性能

至关重要。

正确的热处理温度和保持时间可以改善焊缝的组织结构,

消除焊接产生的应力和晶间腐蚀倾向,提高焊缝的耐腐蚀性能和力学

性能。

总之,800H管道焊缝热处理温度的确定和控制是确保焊接接头质

量的重要环节,需要根据具体的材料规格和工艺要求来确定。

通过严

格控制热处理温度、保持时间和冷却方式,可以获得良好的焊接接头

性能和耐用性。