最新佛吉亚卓越体系之qrqc

DFLZM、QRQE、QRQC培训教材

1、PDCA的周期在一班内结束进行循环这

是以班为单位对时间进行划分,拿出方案,从 原因的追查到改善的实施、确认,展开循环, 该班的不良现象,在该班内解决。

2、让每一个作业员都了解情况

将重点放在源头的个人管理上,根据掌握的情 况,通过班长和作业员的一个要点课程来解决 问题的方式。

3、情况的反馈要实行“3现主义”

DFLZM QRQE、QRQC培训教材

一、简要介绍 1、QRQC、QRQE概要 2、柳汽具体操作流程介绍 二、日产现在的QRQC体系

2019/10/27

1

QRQC的产生背景

2019年,日产产品市场因美洲(美国)供应过剩,同时因产 品问题较多,客户流失。

认识:只有在所有方面都达到一流水平,才能在竞争中取胜。

2019/10/27

14

从柳汽正式运行的一年情况看效果较明显, 现场质量问题的处理速度得到较大提高, 整车一次下线合格率由40%提高到60%以 上,VES评审问题点也下降了50%,在此

活动过程中由于形成详细记录,对每一车

型出现问题、处理措施以及效果等一目了

然,一方面可避免重复问题的发生,另一

方面在新车开发过程中可以借鉴,避免出 现相同错误,QRQE活动过程本身就是一 个技术资源积累的过程。

5、对属于总装配责任造成的质量问题,总 装车间将问题落实到相关班组,并在第二 天早会时由班长将问题落实到责任人,提 出改善措施。并按第2条规定进行改善回复。

6、每周一召开的QRQE现场会对上一周质 量问题处理情况进行再次检查,并对有效 改善措施进行固化,形成标准作业。

2019/10/27

11

3、每日下午16:00由质量部组织技术中心、质 量部、生产部及总装车间主管以上人员参加 QRQE现场会,对前一工作日质量问题处理情况 进行检查落实,对未完成的项目进一步落实处理 和考核管理措施。

佛吉亚卓越体系知识手册、2015.5.8

佛吉亚卓越体系知识手册、2015.5.8佛吉亚卓越体系知识手册PSE基本知识1、什么是PSE?Production System Efficiency 生产系统的有效性2、什么事目视化管理?简单地说就是用眼睛看看就知道哪里错了。

利用“一目了然的工具”来组织现场生产活动,达到提高劳动生产率的一种管理方式。

以视觉信号为基本手段,一公开化为原则,尽可能的将公司要求和意图让任何人都看得见,达到自主管理,监督的目的。

3、什么是5S?所谓5S就是指对生产要素(主要是物的要素)所处状态不断进行整理、整顿、清扫、清洁和提高素养的活动。

由于整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和教养(Shitsuke)这五个词日语中罗马拼音的第一个字母都是“S”所以简称5S。

4、什么是标准化作业?为生产工序中每一个产线员工都建立起准确的工作程序,通常包括下面四个因素:a) 节拍时间:是指一个生产工序或一条线,能够符合客户需求的生产速度。

b) 准确的工作顺序:产线员工在节拍时间里,要按照规定顺序来工作。

c) 标准库存(包括机器里的):用来保证生产过程能够平顺运转。

d) 合理的作业指导描述,包含安全注意事项,质量观察和技巧描述,以及清晰的图片描述。

简单来说标准化操作就是对于一项任务将目前认为最好的实施方法标准。

它应当是最省时、最省力、最简单的方法。

5、我们为什么要遵守标准化作业?标准化的目的主要是把企业内成员所积累的技术、经验,通过文件的方式来加以保存,而不会因为人员的流动,整个技术经验跟着流失。

达到个人知道多少,小组就知道多少,也就是将个人的经验(财富)组、公司的财富;更因为有了标准化,每一项工作即使换了不同的人来操作,也不会因为不同的人,在效率和品质上出现太大的差异。

、6、5S和标准化有何关系?或者说为什么说5S是标准化的基础,两者相辅相成?(1)通过推行5S管理,使得生产现场处于可控的状态,原材料和工具都放置在正确的位置,操作过程才能按准确的工作顺序进行,标准化才具有实施的可能。

佛吉亚卓越体系知识手册

佛吉亚卓越体系概述FES Overview3、佛吉亚卓越体系是怎样的一种方法?佛吉亚卓越体系是针对营运的一种方法:@它全面地阐述了佛吉亚是如何在核心过程的实施与持续改进中起作用并取得成果。

@它为实现佛吉亚目标提供了一种系统的方法。

@它包含着许多工具和技巧用来帮助每个佛吉亚员工取得进步并为集团的成功做贡献。

5、FES包含哪几个子系统sub-system?FES包含6个子系统。

分别是EE、SP、LS、DS、PS、CS。

支持系统:EE:Employee Empowerment员工激励SP:Supplier Partnership供应商伙伴关系实现过程:DS:Development Subsystem开发子系统PS:Production Subsyetem生产子系统管理过程:LS:Leadership Subsystem股东子系统CS:Customer Subsystem客户子系统7、什么是过程Process?通过重复使用一些资源(人力、知道、材料、工具、FES文件)来完成输入要素到输出要素的转移的连续性行为。

每个过程必须是认为有增加价值。

8、什么是FCP?FCP是FES Core Procedure佛吉亚卓越体系核心程序9、佛吉亚的五个价值观是什么?透明度、团队合作、持续改进、企业家精神、尽职尽责EE基本知识1、什么是EE?EE:Employee Empowerment员工激励,将员工组织在自主的小组中,致力于实现QCDP 的目标并以此方式持续改进QCDP。

2、什么是GAP?什么是UAP?GAP:Autonomous Production Group自主生产小组UAP:Autonomous Production Group自主生产单元3、什么是佛吉亚垂直精炼的组织机构?组织汇报关系不超过4层,即:工厂经理、UAP经理、主管、自主生产小组。

4、GAP的人数最少,最多,最好是多少?最少2人,最多8人,最佳5人。

佛吉亚项目管理流程和注意事项

佛吉亚项目管理流程和注意事项

嘿呀!今天咱们来聊聊佛吉亚项目管理流程和注意事项!

首先呢,佛吉亚项目管理流程那可是相当重要哇!第一步,项目启动呀,这可得把目标、范围、时间节点啥的都整明白喽!哎呀呀,可不能稀里糊涂就开始。

接下来,需求分析这步也不能马虎呢!得把客户的要求都搞清楚,不然怎么能做出让人家满意的东西呀?

然后呢,项目规划可太关键啦!任务分解、资源分配,这都得安排得妥妥当当的!

到了项目执行阶段,哇,得时刻盯着进度,有问题及时解决,可不能拖拖拉拉的!

再说说注意事项吧!第一,沟通要及时呀!和团队成员、客户都得保持畅通的交流,不然信息不对等,那可麻烦啦!

第二呢,风险预估得做好!万一出现啥意外情况,咱得有应对的办法呀!

第三,质量把控千万不能松!这关系到整个项目的成败呢!

第四,文档管理要规范!各种资料都得整理好,方便后续查找和回顾。

第五,团队协作很重要哇!大家得心往一处想,劲往一处使!

哎呀呀,总之,佛吉亚项目管理流程和注意事项可多着呢,咱们都得认真对待,才能把项目做好做强呀!。

QRQC

一相关概念一、QRQC的概念1、QRQC(Quick Response Quality Control),意思是快速反应质量控制。

QRQC不只是一个工具体系,更重要的它是一种工作理念,它被应用在每个领域,生产、供应商、项目等等。

2、QRQC的目标是树立快速反应的逻辑思维;转变参与者解决问题的思想方法和态度,使之更具有逻辑性;质量是赢得市场的基础,必须认识到我们目前的缺点和现状,并通过有效措施快速改善。

3、QRQC的基础是San Gen Shugi(三现主义)二、San Gen Shugi(三现主义)1、含义San:意为3Gen:意为“真实”或“实际”⏹1、Gen-ba,真实的地点(在现场)⏹2、Gen-butsu,真实的零件(真实的不合格品与合格品)⏹3、Gen-jitsu,真实的数据Shugi:意为“思想”、“意识形态”2、三现主义的根本⏹不要总是停留在口头上,要扎扎实实地去做,只要做,才能看到本质点,才能找出解决点,才能找出改善点。

⏹我们提倡现实主义,而非空想主义⏹走进车间寻找导致问题的根本原因,找到真实的零件和处理不合格品的方式。

⏹我们的优势就是把重点放在缺陷件和返回件上,寻找问题根源,并检查什么工作做了,什么工作没做⏹我们必须使用不合格品去学习如何改进并达到总体质量。

⏹我们仅有两种工具:我们的眼睛和我们的腿。

⏹我们要看、要判断、要思考、作出决定。

⏹我们将在San Gen Shugi 的基础上改变我们的文化三成功推行QRQC原则➢管理层参与并清醒认识自己的弱项➢根植于三现主义➢从现场得到信息➢逻辑性地思考方式 :什么问题 ?根本原因是什么 ?(制造因+流出因)遏制措施是什么 ?遏制措施效果如何 ?➢每天QRQC+在职培训➢激励员工四、QRQC行动规则表二 QRQC会议(一)班组QRQC会议一、目的即时处理生产线上发生的质量问题二、时间随时;每发生一个质量问题造成停产后三、地点问题发生的地方四、参加人员品质主管开发工程师班组长检验员操作工五、具体实施办法1、发现问题1.1、操作工通过自检和互检发现本工序或上一工序出现了质量问题立即停线上报至班组长,班组长当即联系品质主管和检验员到现场。

7QB Training

Plant QRCI

IN UAP QRCI, activities are assigned during review meeting UAP QRCI 在UAP QRCI回顾时分派任务

Line QRCI生产线QRCI: The operators take an action to solve problems immediately! Stop at defect 操作工立刻采取行动解决问题!

GO !

OK/NOK ….

Poka Yoke防错装置

Simple devices to prevent human errors 用简单的防错装置来阻止人的失误

Cell phone Cell phone

•Use ‘red rabbit’ every start of shift to verify poka yoke 使用缺陷样件在开班前确认防错装置 •If not OK: use back up mode or stop production 如果不正常,则使用备份模式或停止生产

7个质量基础培训资料

- -佛吉亚(烟台)

佛吉亚(烟台)公司简介

7个质量基础

仅向下道工序传递合格的零件

质量

Variability Reduction

5S

7个质量基础

供应商伙伴关系 员工授权

标 准 化 工 作

首件

防错

自检

受控返修

红箱

终检

QRCI 快速响应 质量控制

包括缺陷停止

首件合格 检查清单已完成?

5S

Polyvalence 一人多岗 Process Parameters Preventive Maintenance过 程参数和预防性 维护 Product Parameters产品 特性

生产-佛吉亚卓越体系-65项布局建议

佛吉亚卓越体系

设计布局的建议(65项标准)

换模

适应性

缩短生产周期取决于生产小批量不同种产品的能力。

为保证工装能频繁更换,工位和相关设备须尽可能地适用。

换模应尽可能的简单。

操作工(男工和女工)应都能独立更换工装。

夹具应能快速安置(如,手动快卸、U型垫圈、梨型槽)。

换模过程中,工装移动需使用设备(如使用手推车),且严格遵守安全规程。

连续安装(即没有停止控制)不被采用。

推荐从后部更换工装,因为从前面移除工装,操作工需要停下来同时处理进来的和出去的工装。

佛吉亚座椅质检内容

佛吉亚座椅质检内容佛吉亚座椅质检内容介绍佛吉亚座椅是一种高品质的座椅产品,具有舒适、耐用、美观等特点。

为了保证产品的质量,佛吉亚座椅在生产过程中进行了严格的质检。

下面将为大家介绍佛吉亚座椅的质检内容。

1.外观检查:外观检查是质检过程中的第一步。

质检人员会仔细检查座椅的外观是否完好无损,色彩是否均匀,表面是否有划痕、污渍等问题。

2.结构检查:在座椅的生产过程中,质检人员会检查座椅的结构是否坚固,零部件是否完整,连接处是否牢固。

质检人员还会测试座椅的稳定性,确保座椅在使用过程中不会发生倾斜、松动等问题。

3.功能检测:佛吉亚座椅具有多种功能,如调节座椅高度、倾斜角度等。

在质检过程中,质检人员会对座椅的各项功能进行测试,确保其正常使用。

4.材料检查:佛吉亚座椅的材料是关键因素之一,质检人员会检查座椅的材料是否符合国家相关标准,是否环保、耐磨等。

5.承重测试:座椅的承重能力是一个重要指标,质检人员会对座椅的承重能力进行测试,确保其能够承受一定的负荷。

6.人工检查:质检人员会进行人工检查,对座椅进行摇动、压力测试等,以确保座椅在长期使用过程中不会出现断裂、变形等问题。

7.包装检查:质检人员会检查佛吉亚座椅的包装是否完好无损,确保产品在运输和储存过程中不会受到损坏。

总结:佛吉亚座椅的质检内容包括外观检查、结构检查、功能检测、材料检查、承重测试、人工检查和包装检查等。

这些质检内容的严格执行保证了佛吉亚座椅的品质和可靠性。

同时,佛吉亚座椅还拥有一流的设计和舒适的座椅体验,让用户能够享受到高品质的座椅产品。

DFLZM、QRQE、QRQC培训教材

2024/1/21

14

▪ 从柳汽正式运行的一年情况看效果较明显, 现场质量问题的处理速度得到较大提高, 整车一次下线合格率由40%提高到60%以 上,VES评审问题点也下降了50%,在此

活动过程中由于形成详细记录,对每一车

型出现问题、处理措施以及效果等一目了

然,一方面可避免重复问题的发生,另一

方面在新车开发过程中可以借鉴,避免出 现相同错误,QRQE活动过程本身就是一 个技术资源积累的过程。

▪ 1、每日15:00~16:00由各车间组织班组长对前 一工作日质量处理情况进行检查落实,同时通报 当天质量问题发生情况,并初步划分责任班组, (质量信息来源:整车检验、VES、PDI、一次下 线合格率统计、车间VES以及车间内部工序间质 量问题反馈)。

▪ 2、班长在第二天早会将问题落实到责任人,提出 改善措施及完成时间,下一次QRQC会在目视板 上公布完成情况,并绘制完成率的图表。

始整合生产过程品质提升活动。

2024/1/21

3

QRQC是指:

①以目标的达成为目标

②用源头对策来提高品质

源头对策是指? ③本工序工艺品质的完全保

证其核心组织为

为提高品质快速进行 PDCA循环

P

A

D

C

QRQC

(Quick Response Quality Control)

2024/1/21

4

▪ QRQC的特点:

▪ 当时的日产是? ▪ 对竞争对手的关注不够,只有自尊心很强 ▪ 官僚主义 先讨论 后行动

▪ 行动起来! ▪ 在讨论好坏之前,首先行动,采取措施 ▪ 打破部门间的隔阂 ▪ 迅速采取灵活的行动

2024/1/21

2

迅速采取源头对策是我们的紧急课题

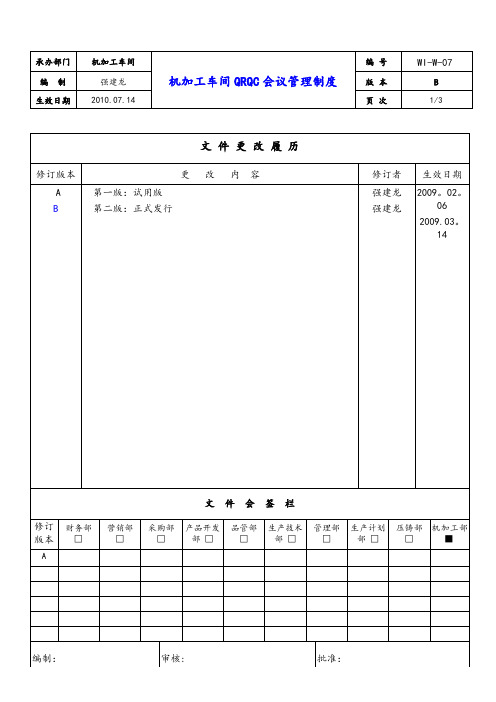

QRQC会议管理制度

4.1、参加人员:主任,班长,质量工程师,工艺工程师,技术员;

4。2、内容: 审查昨天的行动影响效果;

审查生产出现的若干个最主要的问题;

4。3、时间: 每周一至周六上午8:10;

4。4、做法: 得到班组质量准确的数据;

得到班组生产量的数据;

确定行动规则;

安排主要问题的任务分配;

责任人对主要问题的回复;

464不会人员应携带相关数据及现场所存在的问题点在会议中进行研讨制定出纠正不预防方案会后严格按照所制定的纠正不预防方案实施及时检查实施的结果总结归纳形成标准化持续进行

文 件 更 改 履 历

修订版本

更 改 内 容

修订者

生效日期

A

B

第一版:试用版

第二版:正式发行

强建龙

强建龙

2009。02。06

2009.03。14

确认改善知识予系统的共享。

4.5、会议签到: QRQC会议现场挂有《QRQC会议签到表》;

每次会议前,所有参加人员均需在《QRQC会议签到表》上签名.

编制:

审核:

批准:

4。6、管理条例:

4。6.1、车间QRQC领导:车间主任

4。6。2、责任人休息或其他事项不能到场须通知代理人出席QRQC会议;

4.6.3、会议人员迟到、早退每次扣10元教育金,缺席每次扣20元教育金,并每周公布一次.

二、范围:

本管理办法适用于QRQC会议管理。

三、职责与权限:

1、车间主任负责QRQC会议的组织召开,负责对会议内容组织检查督导;

2、其他与会人员负责对相应工作区域内存在问题及时反馈到QRQC会议中,负责对QRQC会议中所制定的纠正与预防措施的实施与维持和及时反馈结果;

推出氢燃料电池系统解决方案:佛吉亚绿动智行系统向零排放目标迈进

推出氢燃料电池系统解决方案:佛吉亚绿动智行系统向零排放目标迈进2022上海车展期间,汽车零部件的技术创新、产品和解决方案的展现,不仅为车展增加了重磅看点,而且也深深诠释了汽车零部件巨头们的研发能力与品牌实力。

佛吉亚展台上丰富且专业的产品及技术亮点就是最好的证明。

全面展示技术专长全球领先的汽车零部件科技公司,佛吉亚携“智享未来座舱”和“创赢绿动未来”两大领域的创新科技,集中展示了致力于打造安全、舒适、个性化驾乘体验的颠覆性创新技术,以及适用于乘用车、商用车和大功率发动机领域的动力总成电气化、绿色出行和零排放出行的最新技术。

围绕“智享未来座舱”,佛吉亚展示了整体集成的“未来座舱”、创新的多样化座椅结构、先进的个性化热舒适系统和沉浸式声音体验等。

此次车展,佛吉亚还首次展出了歌乐电子的最新科技,包括车载信息娱乐系统和直观的人机交互解决方案以及全高清摄像头。

围绕创赢绿动未来,佛吉亚重点展示了运用燃料电池系列的零排放出行解决方案。

该套方案涵蓋从电池堆、储氢罐,小到泵类、阀门的全套氢燃料电池系统集成方案,而通过系统化、专业化的运作模式,也将有效降低主机厂引入燃料电池系统的门槛和成本。

“面对智能网联与新能的迅速发展,佛吉亚确定了‘智享未来座舱’和‘创赢绿动未来’两大战略重点,预计前者2030年的市场规模将达到810亿欧元,后者510亿欧元。

”佛吉亚集团首席执行官柯瑞达在车展期间举行的新闻发布会上透露,佛吉亚已在创新领域投入11亿欧元,2022-20侣年投资1.9亿欧元,复合年增长率为20%。

基于此,佛吉亚2022年首次提交的专利数量为403项,比2022年增长25%。

抓住国VI契机,发力燃料电池众所周知,自2022年7月1日起来,我国部分城市将提前实施柴油车国VI排放标准,对于一直深耕减排技术的佛吉亚来说,无疑是一大利好事。

佛吉亚绿动智行系统中国区总裁江永玮在车展期间接受记者采访时表示,佛吉亚绿动智行系统将抓住国VI实施的契机,加强与主机厂与内燃机厂商的合作,目前佛吉亚已进入主流内燃机企业的国VI平台,并且在北京、潍坊、襄阳建立了3个生产基地,为即将实施的国VI 排放做好了准备。

佛吉亚 7QB审核表答案

审核工位审核人员白 色NANANANANANANANANANA13.如果有易燃材料,必须隔离或覆盖远离任何火源代表制管线没有该项,不加入审核当中。

代表操作工需要了解其内容,能够简述内容含义。

代表审核重点,操作工需要能够明确回答相关内容,并且实际、书面填写等与标准一致。

备注:各项内容下面的蓝色字体均为该项部分答案,需要了解与记牢。

HSE-安全 PPE-劳保用品 TPM-设备维护 TRS-设备利用率 S/R-安全的合法的 PPM-百万产品的缺陷统计 Q-质量 C-成本 D-交付 P-人员英文代表的含义:整理 整顿 清扫 清洁 素养5S是哪5个具体要求:10.危险区域用斑马线围起来/或符有标识的链条11.不要使用高压集中的油压系统12.路过十字路口的盲区或当进入叉车通道时,先停下来观察4.安全防护5.失效安全6.首件OK7.反应规则13项安全强制原则:1.上锁/标识2.能量释放&机械阻块3.人员确认8.安全绳系在生命线上9.危险点用警示标识和红色确认出现不符合项,除在TPM点检记录表中做记录外,是否进行了措施(通知维护部门或启动QRCI)知道出现不符合时的反应规则。

通知班长启动QRCI 在点检项中打×通知维修,待设备修复后重新点检并用红笔打√操作工是否按《TPM二级维护卡》定期进行了维护保养,并做相应记录操作者清楚的知道二级点检的内容并在相应的日期做维护保养并做记录使用红料箱来区分返工/报废的零件,可以使用同一个红料箱存放,可返工的零件和报废的零件,必须使用红色和黄色标签来区分报废的零件还是可返工的零件。

返工品、可疑品用黄色标识,废品用红色标识并写清楚日期、姓名、缺陷原展示了合格首件,GAP班长签字确认-操作工知道在哪些情况下必须重新执行检查规则质量问题、客户抱怨、过程参数发生变化、人员变化。

质量问题包括量检具发生变化、非检验点发生变化、客户抱怨-操作工知道在哪些情况下不能启动生产不满足生产启动任何一项都不能启动生产,首件不合格不能启动生产。

FaureciaQBTRAINING佛吉亚QB培训教材

2. For each check item, checking method, OK criteria and reaction rules are defined.

Plant/ Program Containment action must be taken in the same day / shift as

QRCI:

customer defect ha : Customer + Supplier issues +

3. The GAP Leader validates OK 1st part check (1st OK part and check-sheets) 4. If one item or more is not OK, production is not started until a duly validated

BQP in detail

BQP#1:Capitalization & Transversalization of 8D

8D – problem solving report for Quality

D1. Description & Sketch

_

D2. Risk on similar products

_

and processes

D3. Containment

D4. Root cause of non detection

D5. Root cause of non conformance

QRQC简介

Understand QRQC

Suppliers Managemen t

Auto Quality Matrix

Red Box Control Management

FTA

5 Whys

Projects

PDCA

ISHIKAWA 5 W 2H

ISO TS

QRQC

5 axes

GROUND

VALEO 1000

Gen butsu是老二,如果没有经过亲自核实,他从不轻信任何事。如 果有人要他处理零件的问题,他总是要求拿到确实的零件亲自查看, 否则他拒绝做任何论断。一旦 有人给他一个零件,他一定会 亲自分析,测试,拆开再组装, 他要亲手摆弄合格的和不合格 的零件,考虑顾客的想法从而 着手解决问题。

Genbutsu: Real good and bad parts Genbutsu:现物,合格的与不合格的都要得到

QRQC—工厂

参加人员:生产部经理、质量经理、其他经理、工 艺、设备等人员(按需) 做什么:检查车间指标的完成情况、回顾客户抱怨 采取的整改措施情况、讨论车间提出的新的问题 什么时候:每天 怎么做:采用PDCA-FTA表单、好的/坏的零件,在 QRQC板前开会交流

工厂QRQC就是解决客户生产线的返回和抱怨

QRQC—供应商

参加人员:采购部经理、质量经理、供应商、检验 员、采购员 做什么:检查采购质量指标的完成情况、回顾分供 方问题的整改完成情况、讨论提出的新的问题 什么时候:每天 怎么做:采用PDCA-FTA表单、好的/坏的零件,在 QRQC板前开会交流 供应商QRQC主要是快速解决东浩生产车间的抱怨

Genba

Genba is a very active person. Since he was young his mother thought he was very curious.

QSE基本概念

Q S E基本概念-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIANQSE基本概念1.什么是QSE-质量系统有效性 Quality System Efficiency2.QSE包括哪些内容?-包括:7个质量基础和变差减少3、7个Basic(7个质量基础)的内容是什么?-质量墙、自检、红箱子、受控下返工、防错(Poka-yoke)、首件合格、快速反应质量控制(QRQC)4、设立质量墙的目的是什么?-为了保护客户,防止不合格件流到客户5、何时设立质量墙?-临时措施:收到顾客投诉/顾客强烈要求改进时-预防措施:试生产;产品和/或过程没有确认,缺少经验/人员更新等,导致存在产品风险时6、质量墙与终检的区别是什么?7、自检的含义是什么?-自检指操作工完成一项操作后,由他自己检验产品的质量。

自检是达到自动质量的一个行动。

-自检意味着:1. 操作工在完成一项操作后立即检查产品的质量-自检指导书-检验路径2.由操作工判断他生产的零件是否合格-缺陷样件-极限样件3.如果零件不合格,它将被隔离(参考红箱子)。

如果零件合格,则把它传递到下一道工序4.如果操作工将不合格零件传递出去,那么他将立即被通知到-及时贴-质量效率板/自动质量矩阵5.作为一个预防方法,GAP班长要定期审核操作工的自检:-标准工作的跟踪-在GAP内跟踪自检的效率-质量指标的展示-质量效率板/自动质量矩阵8、自检效率的计算公式是什么?-自检效率=自检发现缺陷数/(自检发现的缺陷数+漏检缺陷数)*100%9、红箱子的含义是什么?-红箱子是指一个红色的盒子、挂钩、手推车、资料架等,用来放置在生产的任何阶段产生的不合格品10、红箱子的作用是什么?-从合格件中隔离出不合格/可疑品-在生产线上或工位上使不合格品暴露出来-使GAP组长很容易地分析不合格品11、红箱子的要求有哪些?-颜色是红色-容量是一个班次的不合格品-不许盛放垃圾或其他物品-每班结束前清空12.不合格品如何隔离与处理?-红箱子被用于收集所有不合格品,包括外协件、自制件和产成品件。

佛吉亚个质量基础QB

Property of Faurecia - Duplication prohibited

7QB 总结

QRCI

首件合格

SW 自检

☺

SW 自检

SW 自检

SW

确保质量

终检

顾客满意

回到原工位

红箱子

受控下返工

防错

Property of Faurecia - Duplication prohibited

QRCI is Faurecia’s daily activity to respond to non performance,solve any kind of problems and learn lessons for the future. QRCI是佛吉亚的日常活动,用于对不良作出快速反应,解决任何问题并从中为今后 学到一些东西。

缺陷分类

严 重

C 自检或PY 3个停线,最好1个

A 最好PY控制

1个停线

不 严 重

B 自检 10...

易发现

D 首件确认 5个...

不易发现

缺陷 少螺钉 表面凹坑 螺钉变形 颜色差异 焊接强度 新缺陷

缺陷停止规则 缺陷停止规则

8

Property of Faurecia - Duplication prohibited

7

7QB之3----自检

仅将合格品交付下道工序的工具:

做好自检的必要条件:

1完全掌握检查点—检什么 2每个检查点的标准—什么是好,什么是坏 3如何检查—人员、顺序,工具,方法,频次,数量 4不合格处理—发现不合格后怎么办

4.1 标识隔离---做个标志,说明是什么缺陷,然后放入红箱子 4.2 立即记录---在缺陷记录表上记录下缺陷数量 4.3 通知缺陷流出者(适用时)---通知做出不合格品的人和检验人 4.4 比对缺陷停止规则---达到一定数量就停止生产,避免大量不合格

7大质量要素

1st Basic – Final Inspection 终检

图1

6

1st Basic – Final Inspection 终检

供应商应实施:

1. 终检工位作业指导书中的检查项目与控制计划一致。 2. 终检工位的检查项目不应超过20个,10项检查项目是

终检时推荐的最大数目。 3. 要有极限样件和缺陷样件(实物或图片)。 4. 每两小时轮换检验员岗位。 5. 对于外观检查一定要在样件上定义目视检查路径。 6. 建立反馈机制:任何在终检发现的缺陷,都要立即反馈

29

7th Basic – QRQC Quality Control

不要靠想象,不要依赖于别人的汇报。用事实 和数据说话。 快速反应—对于缺陷要快速反应,立即保护你 的客户。首先要找出根本原因并验证。 逻辑思维—逻辑思维是指把问题分析和行动简 单地描述清楚。例如:1、问题是... 2、根本 原因是... 3、因此,我们的对策是... 4、防止 重复发生的方法是... 现场培训—做QRQC时,我们需要一个领导每 天在现场去培训他的团队。它包括监控业绩, 确保纪律,现场培训,支持团队(需要时), 召集适当的人员,问题的升级,和最终问题解

26

6th Basic – OK 1st Part 首件合格 高后(减少检查频次)。对于计量型的参数,要 记录数值而不是OK或NOK。

产品相关项可以图示标出,例如图4:

图4

27

6th Basic – OK 1st Part 首件合格

供应商应实施:

1. 准备有图示的首件检查作业指导书:检查的方 法,必要的工具,极限样件,检具等。

2. 准备合格首件检验记录:首件合格检查清单上 要求记录所有的检查项目:检查的日期,班次, 时间,相关的零件,以及首件的可追溯性。

佛吉亚项目管理流程和注意事项

佛吉亚项目管理流程和注意事项嘿!今天咱们来好好聊聊佛吉亚项目管理流程和注意事项。

首先呢,咱得明白佛吉亚项目管理流程那可是相当重要呀!它就像是指引我们前进的地图,要是没有它,咱们可能就像没头的苍蝇,到处乱撞。

在佛吉亚项目管理流程中,项目启动阶段是开头的重要一步哇!在这个阶段,我们得把项目的目标、范围、时间节点等等都搞清楚。

哎呀呀,这可不是随便说说就行的,得进行详细的调研和分析呢。

比如说,要了解客户的需求到底是什么,市场的情况怎么样。

如果这一步没做好,后面可就麻烦大啦!接下来是项目规划阶段。

这时候呀,我们要制定详细的计划,包括任务分解、资源分配、风险评估等等。

哇,这可真是个细致活!每个任务得安排得妥妥当当,资源也得用在刀刃上,风险更是要提前想到,想好应对的办法。

不然,项目进行到一半,突然发现资源不够或者出现了大的风险,那可就糟糕啦!然后呢,是项目执行阶段。

这个阶段就是真正干活的时候啦!按照之前制定的计划,一步一步地推进项目。

但是,可不能闷头干呀,得时刻关注进展情况,看看有没有偏离计划。

如果有,得赶紧调整。

在项目监控阶段,我们要密切关注项目的各项指标,比如进度、质量、成本等等。

哎呀呀,这就像是给项目做体检,一旦发现问题,就得赶紧治疗。

而且,还得及时跟相关人员沟通,让大家都清楚项目的情况。

到了项目收尾阶段,可别以为就轻松了呢!要对项目进行总结评估,看看哪些地方做得好,哪些地方还需要改进。

这对以后的项目可是有很大的参考价值呀!说完流程,再来说说注意事项。

注意团队的沟通和协作呀!在佛吉亚项目中,各个部门、各个成员之间的配合至关重要呢。

如果沟通不畅,信息传递有误,那可就会影响整个项目的进展。

还有,要时刻关注市场的变化和客户的需求变动。

因为项目进行过程中,外部环境可能会发生变化,我们得灵活应对,及时调整项目的方向和策略。

另外,风险管理也不能忽视呀!要提前识别可能出现的风险,制定应对方案,并且在项目进行中不断监控和评估风险的情况。

QRQC应用网络版-王再生

第一步是: – QRQC会议 – QRQC 基本表格 PDCA 指定作业纸 – 方法介绍 – 更高级的步骤将来临…

QRQC会议和相关表格

1.生产线QRQC(即一级QRQC):处理现场 发生的异常问题; 2.APU QRQC(二级QRQC-车间):解决现 场发生的重大、疑难问题,整改下序、客户反 馈的问题; 3.工厂QRQC(三级QRQC):??? 我们还处在很初级的阶段…

介绍QRQC用 到的一些工具

1. QRQC场地、看板、不良品柜等一些硬件设施; 2.缺陷反应等级表-是生产线QRQC的标准; 3. QRQC团队; 4.生产线QRQC登记表;PDCA整改表(QR任务分配表);LLC 学习卡; 5.不良遏制表; 6一、二、三级QRQC检查表;等

QRQC流程(方法)

发生面:为什么3根接管的位置会偏移→阀体 三孔冲偏导致接管偏移→供应商加工不良…

流出面:为什么接管位置偏移的产品会流转到装 配→工艺中无明确要求控制接管位置偏移量①接 管偏移流转过程中目测不易发现②工艺过程中对 接管偏移无防差错… →工艺不完善

任务的分派?

第四步:整改及对策

发生面对策:1、供应商提交整改对策,整改对策 未批准前所有产品需全检后发三花,并按临时协 议执行;

现场QRQC小组对缺陷分 析,制定已上线产品即 时遏制措施

11.QRQC小组 对缺陷分 析,制定即 时遏制措 施

12. QRQC小 组分析根 本原因,制 定永久措 施

13.工段长跟踪后续 5个班次生产情况, 质量工程师跟踪 措施实施情况

解 决

标 准 化

团体祝贺 闭环

转供应商QRQC

未解决

XXX称度超差案例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D4 - Causes of Non Detection

QRQC日常管理活动

谁领导QRQC活动? 为开展QRQC,需要培训师/领导

如何领导QRQC活动? 管理者日常训导和督察

为何做QRQC? 从看板获得质量分析能力 为质量业绩提升 QRQC 动机 人员素质,质量意识提升

QRQC 环

发现

红箱子里是什么?

确认

看板检查 经验总结 改进和更新标准

问题 效果跟踪图

(Watch Stop at defect videos)

Let us practice on shop floor!

工厂车间检查回顾

• 你发现了什么? • 好建议? • 改进措施? • 还有什么不明白和理解 ? • 开展QRQC的障碍?

停止缺陷继续发生

C. 停线规则

第一个缺陷采用质量墙 第一个已经报废的产品 第一个未被发现的缺陷 第一个没有识别的缺陷 存在缺陷趋势时

– 每天

Check time ! (30’)

• 怎么做? 采用QRQC看板

Analysis: PDCA approach through 8D form

P

D C A

Logical Thinking is essential

D1 D2 D3 D4 D5 D6 D7 D8

问题描述? 在其他地方有无类似问题? 怎么遏制或围堵?

QRQC 会议

分析

5W 2H 围堵措施

5 why's

交流和传达

如何分配各项任务

• 生产线 QRQC • 生产车间QRQC • 工厂 QRQC • 回顾与总结

怎样开展生产线QRQC?

发现问题

烘箱控制和反应规则

确认

效果确认改进标准

Line QRQC

质量问题交流

生产线QRQC看板

分析

主要由操作者完成

生产线 QRQC: 操作者立即采取措施解决问题!

如何做QRQC

案例

总结回顾

15’

Total 2hours

QRQC

• 什么是QRQC • 培训日程 • 回答提问 • 经验共享 • 在QRQC实践提高质量分析技能 • 成就感

介绍

你知道有关QRQC 活动?

QRQC是什么 ?

解决任何真实地点产 生真实问题的一种管理态度

Quick Response Quality Control (快速响应应质量控制)

1 什么日期,谁,问题是什么 2 问题描述和原因 3 原因识别,失效后果,失效模式 4 快速相应 行动 计划、措施、时间、责任部门人员 5 质量监督和控制人员 6 计划措施完成状态 7 有效性确认

Line QRQC 4个强制原则

缺陷容易识别 停线规则,追溯原则 在生产主管领导下采用QRQC看板迅速分析,并解决

B. 停止大量缺陷发生

开始有规则的挑战

A. 全面停止缺陷发生

What to do if operators cannot solve the problem ?

重复发生的问题 24小时后根本原因还没有找到 关键质量问题.

启动生产车间QRQC

迅速升级质量问题 生产线 QRQC->车间QRQC 负责人由生产主管变更为为 车间经理或生产部经理

QRQC理解

QRQC is not a tool/system: QRQC不是一种工具或体系而是一种文化 /管理态度,被应用于每一个部门:生产 部门、项目、供应商、人力资源、物流 管理

QRQC六个要素

真实的地点 真实的零部件:

真实的数据 快速响应 逻辑思维

日常工作指导

到问题发生的地点去、具体时间

怎样做好 QRQC?

• 那些人员参加QRQC活动?

– 所有主管,制造工程师、设备维护工程师、质量 主管,工艺主管,车间经理,生产部经理,质量 部经理 。工厂经理至少每周参加一次

• 做什么?

– 前一天行动回顾 – 回顾三个主要问题或生产线QRQC不能解决的问题 – 任务分配,开始行动

• QRQC活动的时间?

How to do Line QRQC?

>采用简单的QRQC报表挂在生产QRQC看板上

报表由生产班组长、操作者填写完成,培训师、生产主管监督

Line QRQC has to be used for : - 应用于简单问题,24小时内能够解决 - 确定围堵措施保护顾客

1 2 3 4

5

6 7

LINE QRQC

• 生产线 QRQC • 车间 QRQC • 工厂 QRQC • 回顾总结

How to do UAP QRQC?

DetectΒιβλιοθήκη on从生产线上QRQC看板上 选择 3个以上重要的问题

Verification确认

车间

QRQC

Communication

内部交流任务分配

Analysis

QRQC 看板

在车间QRQC活动中,主要针对生产QRQC没有解决的问题

• 2. 真实零件和产品:合格品与不良品比较和识别 • 3. 以事实和数据为依据

QRQC ….. 快速?

为何需要快速?

1. 能够识别和及时生效的措施才是快速反应 2. 能够根据QRQC六要点及时分析问题和关闭问

题才是快速

基本工具….

最重要的质量工 具是什么?

我们关注…. 比较/ 测量/ 评审/ 分析/ 缺陷履历…

缺陷是什么? 合格品与不良品比较差?在同样的条件下生产一个合格的产

品及不合格产品

不能凭空想象, 数据与标准进行比,以数据说话

立即响应,首要保护客户

问题是什么? 根本原因是什么? 我们的对策是什么? 如何预防再次发生?

监督、培训、领导支持 、活动成果认可

QRQC 基础

• 1、实的地点,质量看板在哪里? 那个工位出现问题,谁发现问题?谁操作?什么时间发生的

怎样做生产线或班组 QRQC?

• 那些人参加?

操作员工,班组长,质量工程师,培训师,生产主管

• 什么问题?

生产线上任何问题,根据反应尺度和规则

• 什么时间?

当生产线上发生问题时,根据缺陷情况和反应规则 确定 是否停线,停下来分析

• How?

采用简单的QRQC报表挂在生产QRQC看板上,而不是 在议室或电脑里

佛吉亚卓越管理体系之QRQC

课程安排

QRQC介绍

10’

QRQC 原则

20’

生产线或班组QRQC

30’

如何做QRQC

视频

工作车间

支持

生产部或车间QRQC

30’

如何做QRQC

8D工作方法

Workshop on shop floor

Feed back

工厂或公司级别QRQC

15’