线路板PCB布板焊接加工工艺文件

pcba焊接加工制造工艺

pcba焊接加工制造工艺PCBA焊接加工制造工艺是电子制造过程中的重要环节之一,它涉及到电路板组装和焊接等步骤。

本文将详细介绍PCBA焊接加工制造工艺的基本流程和关键技术。

PCBA焊接加工制造工艺的基本流程通常包括以下几个步骤:元器件准备、贴片、焊接、清洗和质量检验。

首先是元器件准备。

在PCBA焊接加工制造工艺中,需要准备好各种电子元器件,如电阻、电容、集成电路等。

这些元器件需要按照电路图的要求进行分类、编号,并进行仔细的检查和清洁,确保其质量良好。

接下来是贴片。

贴片是将电子元器件粘贴到电路板上的过程。

在贴片过程中,需要使用自动贴片机将元器件精确地贴到电路板的指定位置上。

这个过程需要高度的精确性和稳定性,以确保元器件的位置准确,避免引起电路连接错误。

然后是焊接。

焊接是将元器件与电路板之间通过焊料进行连接的过程。

根据元器件的封装形式和电路板的要求,可以采用不同的焊接方式,如手工焊接、波峰焊接和热风烙铁焊接等。

焊接过程中需要控制好焊接温度和时间,以确保焊接质量和可靠性。

接着是清洗。

清洗是为了去除焊接过程中产生的焊剂残留和其他污染物。

清洗过程可以采用物理清洗或化学清洗的方式,保证电路板的表面干净,并防止因为焊剂残留导致电路短路或其他问题。

最后是质量检验。

质量检验是为了确保PCBA焊接加工制造工艺的质量和可靠性。

质量检验可以采用目视检查、X射线检测、功能测试等方式,对焊接质量、元器件安装准确性、电路连接可靠性等进行全面检测,以确保产品符合要求。

在PCBA焊接加工制造工艺中,还有一些关键技术需要注意。

首先是温度控制。

焊接过程中需要控制好焊接温度,过高的温度会导致焊接过度,过低的温度会导致焊接不良。

其次是焊接时间控制。

焊接时间过长会导致元器件烧毁,过短则无法实现良好的焊接连接。

另外,还需要注意焊接工艺的稳定性和可重复性,以确保生产过程的一致性和产品质量的稳定性。

PCBA焊接加工制造工艺是电子制造中不可或缺的环节。

PCB电路板PCBA的外观及焊接性能检验工艺文件

外协焊接特殊过程验证编制:___________审核:___________批准:___________长沙七维传感技术股份有限公司2011 年10 月30 日一、范围1.1 指引规定了本公司外协加工电路板的验证过程和操作规范要求。

1.2 适用于本公司对外协加工的生产用电路板的技术质量认证、检验验收过程中的检验操作,也可作为工艺人员编写检验文件的引用内容。

1.3 如产品专用检验文件无特殊要求,在本工作指引涉及的生产用电路板外观检验过程中,检查员应按本工作指引相关内容进行检验操作。

1.4 凡与PCBA 外观有关之制造单位与品保单位,如本公司无其它特殊工艺要求,均应以本工作指引为依据进行检验。

二、规范性引用文件2.1WI-M-001-00 工作指引编号方法2.2WI-SDICT-24010 原材料入库检验抽样规则2.3WI-SDIZT-24070 印制电路板(PCB)的检验三、术语及定义GB/T2828.1-2003 ,GB/T13263-1991 ,GB/T3358.1-1993GB/T3358.2-1993 中相关术语和定义均适用于本工作指引。

四、检验人员资质要求4.1 对本公司各类生产用原材料进行检验的人员应为本公司通过正常程序聘用的检查员。

4.2对本公司各类生产用PCBA进行检验的人员应熟悉PCBA的基础知识。

4.3 特殊情况可由本公司技术质量部相关技术人员代为进行检验。

五、检验操作及设备、环境要求:5.1 检验条件:室内照明良好,至少800LUX 以上,必要时采用(五倍以上)放大照灯检验确认。

5.2ESD防护:凡接触PCBA必需配带良好静电防护措施(配带防静电手环并接上静电接地线)。

5.3 检验前需先确认所使用工作平台清洁及配带清洁手套。

5.4 所用计量器具必须是定期定点地由法定的或授权的计量检定机构检定合格的计量器具。

自行检定和校准的,必须由取得计量检定员证的人员进行。

5.5PCBA 的握持要求:5.5.1握持PCBA的正确方法:配带干净手套并配合良好静电防护措施,握持板边或板角执行检验。

PCB板焊接工艺手册分析

电子产品PCB板焊接工艺手册(V1.1)一、目的规范车间员工电子产品PC板手工焊接操作,确保PC板器件焊接质量。

二、适用范围电子车间需进行手工焊接的工序及补焊等操作。

三、手工焊接使用的工具及要求3.1焊锡丝的选择:直径为0.8mm或1.0mm的焊锡丝,用于电子或电类焊接;直径为0.6mm或0.7mm的焊锡丝,用于超小型电子元件焊接。

3.2烙铁的选用及要求:3.2.1电烙铁的功率选用原则:1)焊接集成电路、晶体管及其它受热易损件的元器件时,考虑选用20W内热式电烙铁。

2)焊接较粗导线及同轴电缆时,考虑选用50W内热式电烙铁。

3)焊接较大元器件时,如金属底盘接地焊片,应选100W以上的电烙铁。

3.2.2电烙铁铁温度及焊接时间控制要求:1)有铅恒温烙铁温度一般控制在280~360C之间,缺省设置为330士10C, 焊接时间小于3秒。

焊接时烙铁头同时接触在焊盘和元件引脚上,加热后送锡丝焊接。

部分元件的特殊焊接要求:SMD器件:焊接时烙铁头温度为:320士10C ;焊接时间:每个焊点1~3秒。

拆除元件时烙铁头温度:310~350C注:根据CHIP件尺寸不同请使用不同的烙铁嘴。

DIP器件:焊接时烙铁头温度为:330 士5C;焊接时间:2~3秒注:当焊接大功率(TO-220、TO-247、TO-264等封装)或焊点与大铜箔相连,上述温度无法焊接时,烙铁温度可升高至360C,当焊接敏感怕热零件(LED、CCD、传感器等)温度控制在260~300C。

2)无铅制程无铅恒温烙铁温度一般控制在340~380C之间,缺省设置为360士10C,焊接时间小于3秒,要求烙铁的回温每秒钟就可将所失的温度拉回至设定温度。

3.2.3电烙铁使用注意事项:1)电烙铁不宜长时间通电而不使用,这样容易使烙铁芯加速氧化而烧断,缩短其寿命,同时也会使烙铁头因长时间加热而氧化,甚至被“烧死不再“吃锡”。

2)手工焊接使用的电烙铁需带防静电接地线,焊接时接地线必须可靠接地,防静电恒温电烙铁插头的接地端必须可靠接交流电源保护地。

pcb焊接工艺流程及讲解

pcb焊接工艺流程及讲解英文回答:PCB soldering, also known as PCB assembly, is acritical process in electronics manufacturing. It involves attaching electronic components to a printed circuit board (PCB) to create a functional electronic device. The soldering process ensures proper electrical connections between the components and the PCB.There are several steps involved in the PCB soldering process:1. Component Placement: The first step is to place the electronic components on the PCB according to the design specifications. This can be done manually or with the help of automated pick-and-place machines.2. Solder Paste Application: Solder paste, a mixture of solder alloy particles and flux, is applied to the PCB padsusing a stencil or a dispensing machine. The solder paste helps in forming a strong bond between the components and the PCB.3. Reflow Soldering: In this step, the PCB with the components and solder paste is passed through a reflow oven. The oven heats the PCB to a specific temperature, causing the solder paste to melt and form a liquid state. Theliquid solder then solidifies as the PCB cools down,creating strong electrical connections.4. Inspection: After the soldering process, the PCB is inspected for any defects or irregularities. This can be done visually or with the help of automated inspection systems. Any faulty connections or solder joints are identified and rectified.5. Cleaning: The PCB is cleaned to remove any flux residues or contaminants that may have been left behind during the soldering process. This is important to ensure the long-term reliability of the PCB.6. Testing: Once the PCB is cleaned, it undergoes thorough testing to ensure that all the components are functioning properly. This can include functional testing, electrical testing, and performance testing.The PCB soldering process requires skilled technicians who are experienced in handling electronic components and soldering equipment. It is important to follow industry standards and guidelines to ensure the quality andreliability of the soldered PCBs.中文回答:PCB焊接,也被称为PCB组装,是电子制造中的一个关键过程。

pcb焊接工艺流程

pcb焊接工艺流程

《PCB焊接工艺流程》

PCB(Printed Circuit Board)焊接是电子制造过程中非常重要的一环,它决定了电子产品的质量和稳定性。

下面我们来看看PCB焊接的工艺流程。

1. 印刷

首先,在PCB表面涂覆一层焊膏,然后使用丝网印刷技术将焊膏印刷到PCB上的焊接位置。

这一步确保了焊膏的均匀分布和精准定位。

2. 贴片

在印刷完焊膏后,需要将表面贴片元器件精确地放置到PCB 上。

这一步需要高精度的设备和技术支持,以保证贴片元器件与焊膏的精确对位。

3. 烘烤

贴片后的PCB需要经过热烘烤过程,将焊膏和元器件固定在PCB上。

这一步通常使用回流炉完成,通过控制温度和时间来达到理想的焊接效果。

4. 波峰焊接

对于通过孔元器件和插件元器件,通常会使用波峰焊接工艺。

即在事先预热的PCB上,通过传送带将PCB工件沿着波峰焊炉进行焊接,使焊料融化后形成均匀的焊接点。

5. 检测

最后,经过焊接的PCB需要进行严格的质量检测,包括外观

检查、焊点质量检测、通电测试等,以确保焊接质量符合标准。

以上就是PCB焊接的工艺流程,每个步骤都至关重要,只有

严格按照流程进行,才能确保生产出稳定可靠的电子产品。

pcb加工及工艺流程

pcb加工及工艺流程PCB(Printed Circuit board)加工是指将电路设计图纸转化为实际的电路板的过程。

下面是PCB加工的一般工艺流程:1.设计电路图:根据电路的功能和需求,使用电子设计自动化(EDA)软件绘制电路图。

2. 生成Gerber文件:将电路图转化为Gerber文件格式,Gerber文件包含了电路板的各种图形和布局信息。

3. 制作光掩膜:使用Gerber文件生产光掩膜,光掩膜可用于制作电路板上的各种层(如导板层、钻孔层等)的图案。

4. 制备基板:选择适当的基板材料(如FR-4),并按照Gerber文件中的图案在基板上制备各个层。

5.图案化铜:在基板上涂覆光敏剂,然后将光掩膜与基板对位曝光,通过化学反应去除未受光照的部分光敏剂,形成图案化的铜层。

6.钻孔:根据布局,使用精密钻床在基板上钻孔。

7.冷铜化:通过将钻孔过的孔壁表面电化学镀上铜,增加了孔壁的导电性。

8.图案化阻焊:在基板上涂覆一层阻焊层,并使用光掩膜对待刷涂的区域进行覆盖。

然后进行热固化。

9.丝印:使用丝网印刷技术在基板上印刷标识、文字和其他图案。

10.焊接:将电子元器件通过表面装配技术(SMT)或插件式安装技术(THT)焊接到基板上。

11.AOI和测试:通过自动光学检查(AOI)和其他测试方法检查焊接质量和电路板功能。

12.表面处理:对电路板进行表面处理,如镀金、镀锡或喷锡。

13.最终检查和包装:对已处理完成的电路板进行最后的检查和包装。

总之,PCB加工涉及到电路设计、图形制作、基板制备、图案化铜、钻孔、阻焊、丝印、焊接、测试等多个环节。

这些工艺流程的完成将最终得到一个功能完善的电路板。

PCB外协焊接步骤和需要的文件

PCB外协焊接步骤和需要的文件1.准备工作:在将PCB板交付给焊接厂家之前,首先需要准备好需要焊接的PCB板、焊料、焊接设备等物料和工具,并按照要求清洁PCB板表面,确保焊接的质量。

2.提供工程文件:在将PCB板交付给焊接厂家之前,需要提供相应的工程文件,包括PCB设计文件、焊接说明、元器件清单等。

这些文件将帮助焊接厂家了解PCB板的设计要求和焊接工艺,确保焊接质量。

3.确定焊接方式:根据PCB设计文件和要求,确定最适合的焊接方式,包括手工焊接、波峰焊接、表面贴装焊接等。

不同的焊接方式适用于不同的PCB板设计,需要根据实际情况进行选择。

4.进行焊接操作:根据确定的焊接方式,进行相应的焊接操作。

在焊接过程中,需要严格按照焊接说明和工艺要求进行操作,确保焊接质量。

5.质量检查:焊接完成后,进行质量检查。

这包括外观检查、元器件安装情况检查、焊接质量检查等。

确保焊接质量符合要求,没有问题。

6.包装和发货:完成质量检查后,对焊接好的PCB板进行包装,避免在运输过程中受到损坏。

然后发货给客户。

1.PCB设计文件:包括PCB板的设计图、布局图、元器件布局图等。

这些文件将帮助焊接厂家了解PCB板的设计要求,确保焊接的质量。

2.焊接说明:包括焊接工艺要求、焊接参数、焊接方式等。

这些说明将指导焊接厂家进行焊接操作,确保焊接质量。

3.元器件清单:列出PCB板上需要焊接的所有元器件清单,包括元器件的型号、规格、数量等。

这将帮助焊接厂家进行元器件的采购和安装。

4.测试方案:包括PCB板的功能测试方案、焊接质量测试方案等。

这将帮助焊接厂家进行相应的测试,确保焊接质量符合要求。

综上所述,PCB外协焊接是一种有效的焊接方式,可以提高焊接质量和效率。

在进行PCB外协焊接时,需要准备好相关文件,包括PCB设计文件、焊接说明、元器件清单等,并按照一定的步骤进行操作,确保焊接质量符合要求。

随着电子产品的快速发展,PCB外协焊接将会在未来有着更广阔的应用前景。

走焊工艺流程范文

走焊工艺流程范文1.基板准备:首先,需要准备好待焊接的PCB,包括清洁表面和检查是否有缺陷。

清洁表面可以使用化学清洗或机械清洗的方法,确保表面没有污垢、油渍或氧化物。

检查PCB上是否有缺陷,如裂纹、变形或损坏的电路线。

2.插件安装:在PCB上安装集成电路(IC)和其他需要走焊的组件。

这个步骤通常使用贴片机来自动完成,但对于一些特殊的组件需要手工插件。

在插件前,需要确认组件的极性和位置是否正确。

3.焊膏涂布:在PCB上涂布焊膏。

焊膏通常是由导电颗粒、助焊剂和粘结剂混合而成。

焊膏可以通过手工或自动印刷机在PCB的焊盘上进行涂布。

涂布后的焊膏将成为焊接时的导电媒介。

4.元件定位:将预先装配好的组件精确定位到焊盘上。

这一步可以使用贴片机或自动插件机来完成。

在定位之前,需要进行组件是否正确的确认。

5.焊接:焊接是走焊的核心步骤,将元件焊接到PCB上。

有两种常见的焊接方式:回流焊和波峰焊。

a.回流焊:将安装好的PCB送入回流炉,通过预热、焊接和冷却的过程完成焊接。

在预热阶段,升温到膏剂液化温度,保持一段时间,使焊盘达到液化的温度。

在焊接阶段,通过传导和传热将元件焊接到焊盘上。

在冷却阶段,元件与焊盘迅速冷却固化。

b.波峰焊:将预先焊接好的PCB送入波峰焊机器,通过预热、焊接和冷却的过程完成焊接。

在预热阶段,将PCB加热到焊锡液化温度之上。

在焊接阶段,将PCB通过热波峰,焊锡液化并上升形成一个焊锡波峰。

在冷却阶段,焊锡快速冷却并固化。

6.清洁和检验:焊接完成后,需要进行清洁和检验工作。

清洁可以去除焊剂残留物和其他污垢。

检验可以包括外观检查、电气测试和功能测试,确保焊接的质量和产品的可靠性。

7.报修和维修:如果在检验过程中发现焊接不良或其他问题,需要进行报修和维修工作。

这可能包括重新焊接、更换元件或更换PCB。

8.包装和出货:最后,对焊接好的产品进行包装和标记,并准备好发货。

总结:以上是一种常见的走焊工艺流程,从基板准备、插件安装到焊膏涂布、元件定位、焊接、清洁和检验、报修和维修,最后到包装和出货。

【最新推荐】pcb焊接作业指导书-实用word文档 (9页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==pcb焊接作业指导书篇一:PCB焊接工艺作业指导书PCB焊接工艺作业指导书1.准备工作1.1准备好元器件,PCB板,烙铁,焊锡丝等物品。

1.2准备作业前做好ESD静电防护措施,带好防静电腕带,。

1.3检查PCB板是否完好无损,无断路.无绿油脱落.无划伤等缺陷。

检查物料是否和PCB上所需的物料相符.如有缺陷停止使用,及时反馈给质检部。

2.PCB板焊接2.1将PCB板与印刷板的标注及印刷板图对照或参照印刷电路板样品,核对无误后将元器件插接到PCB板上。

然后将插接好元器件的PCB板翻过来,引线朝上,左手拿焊丝,右手握烙铁,等待焊接,要求烙铁头保持干净,无焊渣等氧化物,并在表面镀有一层焊锡。

2.2把烙铁头接触引脚/焊盘1-2S,焊锡丝从烙铁对面接触焊件,当焊丝熔化一定量后,立即向左上45°方向移开焊丝,焊锡浸润焊盘和焊件的施焊部位以后,向右上45°方向移开烙铁,结束焊接。

此过程一般为3S左右。

元件面上的部分焊盘,如图所示图2-1与图2-2。

图2-1焊点图2-2典型焊点的外观2.3注意不要过热且不要时间过长或者反复焊接,防止烫坏焊盘和元器件,尤其是塑料外壳元器件,防止塑料壳软化和引线断路。

焊接过程最多不能超过5秒。

2.4元器件引线应该留有一定长度,防止烫坏元器件或者损坏元器件功能。

2.5元器件按由矮到高的顺序进行焊接,否则较小元器件无法焊接。

2.6焊接完元器件将诸如散热片类的机械固定的元器件固定在PCB板上。

不要使引线承受较大的压力。

2.7用偏口钳将焊接完的元器件多余的引脚剪掉。

剪口光亮、平滑、一致。

清理锡点、助焊剂等残渣。

2.8注:电烙铁有三种握法,如图2-3所示。

为减少焊剂加热时挥发出的化学物质对人的危害,减少有害气体的吸入量,一般情况下,烙铁到鼻子的距离应该不少于20cm,通常以30cm为宜。

焊接线路板工艺技术规范

焊接线路板工艺技术规范焊接线路板工艺技术规范一、概述焊接线路板是电子产品中常用的组装方式之一,其质量和可靠性对于产品性能和寿命有着重要影响。

为了保证焊接线路板的质量,制定本规范,明确焊接工艺要求和技术要点。

二、焊接工艺要求1. 焊接工艺应符合产品的设计规范和要求。

2. 焊接前,焊点附近的金属表面应清洁干净,无污垢和油脂。

3. 焊接件的表面涂覆剂或包裹材料应适用于焊接工艺,不会对焊接质量产生不良影响。

4. 焊接过程中,应严格控制焊接温度和时间,避免过热或过焊。

5. 焊接件的布置应合理,避免电路相互干扰,焊接点应密集且规整。

三、焊接技术要点1. 焊接步骤:首先将要焊接的部件对齐,固定好位置。

然后使用适当的焊接方法,如手工焊接或自动焊接。

焊接时,应注意控制焊接温度和时间,保证焊点的牢固性和可靠性。

2. 焊接方法:根据产品设计和要求,选择合适的焊接方法,如手工焊接、波峰焊接或热风烙铁焊接等。

不同的焊接方法有不同的适用范围和要求,应根据具体情况做出选择。

3. 焊接设备:选择适合产品要求的焊接设备,并进行定期检测和维护,确保其正常工作。

焊接设备应具备稳定的功率输出和温度控制功能,同时要求其操作简便、安全可靠。

4. 焊接材料:选择合适的焊接材料,如焊锡丝、助焊剂等,并进行质量检验,确保其符合要求。

焊接材料应具有良好的流动性和附着性,以保证焊接质量。

5. 焊接环境:焊接过程应在洁净、无风和无腐蚀性气体的环境下进行,避免灰尘和异物对焊接质量的影响,同时保护焊接人员的安全。

四、质量控制1. 焊接前的检查:对要焊接的线路板和部件进行检查,确保其没有损坏或缺陷。

2. 焊接过程的监控:焊接过程中,应定期检查焊接设备和焊接质量,确保焊点的牢固性和可靠性。

3. 焊接后的检验:对焊接线路板进行外观检查和电气测试,确保焊接质量符合要求。

4. 不良品的处理:对于焊接质量不合格的线路板,应及时进行返修或报废处理,确保产品质量。

五、安全注意事项1. 焊接过程中,操作人员应穿戴好防护设备,如防护眼镜和手套等,确保人身安全。

【精品文档】pcb焊接作业指导书-实用word文档 (9页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==pcb焊接作业指导书篇一:PCB焊接工艺作业指导书PCB焊接工艺作业指导书1.准备工作1.1准备好元器件,PCB板,烙铁,焊锡丝等物品。

1.2准备作业前做好ESD静电防护措施,带好防静电腕带,。

1.3检查PCB板是否完好无损,无断路.无绿油脱落.无划伤等缺陷。

检查物料是否和PCB上所需的物料相符.如有缺陷停止使用,及时反馈给质检部。

2.PCB板焊接2.1将PCB板与印刷板的标注及印刷板图对照或参照印刷电路板样品,核对无误后将元器件插接到PCB板上。

然后将插接好元器件的PCB板翻过来,引线朝上,左手拿焊丝,右手握烙铁,等待焊接,要求烙铁头保持干净,无焊渣等氧化物,并在表面镀有一层焊锡。

2.2把烙铁头接触引脚/焊盘1-2S,焊锡丝从烙铁对面接触焊件,当焊丝熔化一定量后,立即向左上45°方向移开焊丝,焊锡浸润焊盘和焊件的施焊部位以后,向右上45°方向移开烙铁,结束焊接。

此过程一般为3S左右。

元件面上的部分焊盘,如图所示图2-1与图2-2。

图2-1焊点图2-2典型焊点的外观2.3注意不要过热且不要时间过长或者反复焊接,防止烫坏焊盘和元器件,尤其是塑料外壳元器件,防止塑料壳软化和引线断路。

焊接过程最多不能超过5秒。

2.4元器件引线应该留有一定长度,防止烫坏元器件或者损坏元器件功能。

2.5元器件按由矮到高的顺序进行焊接,否则较小元器件无法焊接。

2.6焊接完元器件将诸如散热片类的机械固定的元器件固定在PCB板上。

不要使引线承受较大的压力。

2.7用偏口钳将焊接完的元器件多余的引脚剪掉。

剪口光亮、平滑、一致。

清理锡点、助焊剂等残渣。

2.8注:电烙铁有三种握法,如图2-3所示。

为减少焊剂加热时挥发出的化学物质对人的危害,减少有害气体的吸入量,一般情况下,烙铁到鼻子的距离应该不少于20cm,通常以30cm为宜。

pcb电路板加工工艺流程及参数

文章主题:PCB电路板加工工艺流程及参数一、概述PCB(Printed Circuit Board)即印刷电路板,是电子产品中不可或缺的一部分。

它承载着电子元器件,连接着各个部分,是电子设备的基础。

PCB电路板的加工工艺流程及参数,对于电子产品的性能和质量起着至关重要的作用。

在本文中,我们将探讨PCB电路板加工的全面流程及相关参数,帮助您更加深入地了解PCB的加工工艺。

二、PCB电路板加工工艺流程(1)原材料准备与选择PCB电路板的原材料主要包括基材、铜箔、阻焊膜、覆铜膜等。

在原材料选择时,需要考虑到其导热性能、耐高温性能、机械强度等因素,以保证PCB电路板的稳定性和可靠性。

(2)工艺设计PCB电路板的工艺设计包括布线设计、孔位设计、焊盘设计等。

合理的工艺设计不仅能够满足电路的功能需求,还能够提高生产效率和减少生产成本。

(3)印制电路图印制电路图是将电路图案转移到PCB电路板上的过程,主要包括干膜光绘、显影、蚀刻、去膜等步骤。

在这一过程中,需要精准控制时间、温度、光照强度等参数,以确保印刷的准确性和稳定性。

(4)电镀工艺电镀工艺是在铜箔上镀上一层铜以增加导电性。

这一过程包括脱脂、微蚀、化学镀铜、堆焊等步骤,需要严格控制酸碱度、温度、电流密度等参数,以获得均匀、致密的铜层。

(5)插孔工艺插孔工艺是在PCB电路板上加工孔位,主要包括钻孔、镀孔、清洗等步骤。

这一过程需要考虑到孔径、孔距、孔壁粗糙度等参数,以满足电子元器件的插装要求。

(6)过孔工艺过孔工艺是为了在多层电路板中连接不同层之间的导线,主要包括钻孔、化学镀铜、覆盖膜等步骤。

选择合适的镀孔液、调控镀孔时间和温度等参数对于形成均匀的导线至关重要。

(7)阻焊工艺阻焊工艺是在PCB电路板表面覆盖一层耐高温、耐腐蚀的阻焊膜,以保护电路和焊点,增强电路板的环境适应性。

在这一过程中,需要合理控制阻焊涂布均匀度和固化温度,以确保阻焊膜的性能。

(8)喷锡工艺喷锡工艺是在PCB电路板表面喷涂一层锡以增加焊接性能,主要包括脱脂、化学镀锡、热空气平均化等步骤。

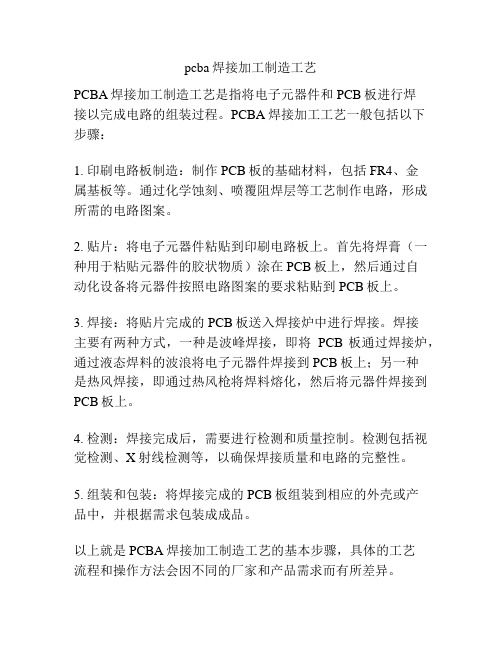

pcba焊接加工制造工艺

pcba焊接加工制造工艺

PCBA焊接加工制造工艺是指将电子元器件和PCB板进行焊

接以完成电路的组装过程。

PCBA焊接加工工艺一般包括以下

步骤:

1. 印刷电路板制造:制作PCB板的基础材料,包括FR4、金

属基板等。

通过化学蚀刻、喷覆阻焊层等工艺制作电路,形成所需的电路图案。

2. 贴片:将电子元器件粘贴到印刷电路板上。

首先将焊膏(一种用于粘贴元器件的胶状物质)涂在PCB板上,然后通过自

动化设备将元器件按照电路图案的要求粘贴到PCB板上。

3. 焊接:将贴片完成的PCB板送入焊接炉中进行焊接。

焊接

主要有两种方式,一种是波峰焊接,即将PCB板通过焊接炉,通过液态焊料的波浪将电子元器件焊接到PCB板上;另一种

是热风焊接,即通过热风枪将焊料熔化,然后将元器件焊接到PCB板上。

4. 检测:焊接完成后,需要进行检测和质量控制。

检测包括视觉检测、X射线检测等,以确保焊接质量和电路的完整性。

5. 组装和包装:将焊接完成的PCB板组装到相应的外壳或产

品中,并根据需求包装成成品。

以上就是PCBA焊接加工制造工艺的基本步骤,具体的工艺

流程和操作方法会因不同的厂家和产品需求而有所差异。

线路板PCB布板焊接加工工艺文件

书、图纸)相符合。新器件应建立能够满足不同工艺(回流焊、波峰焊、通孔回流焊)要求的

元件库。

5.3.3 需过波峰焊的 SMT 器件要求使用表面贴波峰焊盘库 5.3.4 轴向器件和跳线的引脚间距的种类应尽量少,以减少器件的成型和安装工具。 5.3.5 不同 PIN 间距的兼容器件要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之 间要连线。

Powermyworkroom

PCB 工艺设计规范

1. 目的

规范产品的 PCB 工艺设计,规定 PCB 工艺设计的相关参数,使得 PCB 的设计满足可生产 性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技 术、质量、成本优势。

2. 适用范围

本规范适用于所有电了产品的 PCB 工艺设计,运用于但不限于 PCB 的设计、PCB 投板工 艺审查、单板工艺审查等活动。

manufacture and assembly-terms and definitions)

IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)

IEC60950

5. 规范内容

5.1 PCB 板材要求

5.1.1 确定 PCB 使用板材以及 TG 值

二次

SMD、THD

4 双面混装 贴 片 胶 印 刷 — 贴 片 — 固 化 — 翻 板 效率高,PCB 组装加热次数为二 器 件 为

—THD—波峰焊接—翻板—手工焊 次

SMD、THD

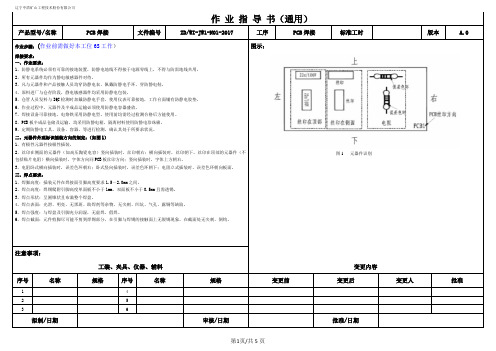

(ZD WI-JW1-N01-2017)PCB焊接-通用工艺文件

PCB焊接

标准工时

版本

A.0

作业步骤:(作业前需做好本工位6S工作)

焊接要求:

一、作业要求:

1、防静电系统必须有可靠的接地装置,防静电地线不得接于电源零线上,不得与防雷地线共用。

2、所有元器件均作为静电敏感器件对待。

3、凡与元器件和产品接触人员均穿防静电衣、佩戴防静电手环、穿防静电鞋。

4、原料进厂与仓存阶段,静电敏感器件均采用防静电包装。

变更内容

序号

名称

规格

序号

名称

规格

变更前

变更后

变更人

批准

1

4

2

5

3

6

拟制/日期

审核/日期

批准/日期

作业指导书(通用)

产品型号/名称

PCB焊接

文件编号

ZD/WI-JW1-N01-2017

工序

PCB焊接

标准工时

版本

A.0

十一、连接焊针:

1、连接焊针指单排弯针、单排直针、双排弯针等,焊接完成后各连接焊针应不变形。

A、操作过程中,必须采取防静电措施。

B、组件整体按丝印插装到位,平压垂直于PCB板面。

C、不损伤PCB板上周边元器件。

D、元器件引脚焊接时,烙铁温度:320~380℃。

E、单焊点焊接时间:2-4S。

图示:

注意事项:

工装、夹具、仪器、辅料

变更内容

序号

名称

规格

序号

名称

规格

变更前

变更后

变更人

批准

1

4

2

5

3

十四、特殊器件的焊接:

1、漆包线:当使用漆包线做跳线时,由于上锡困难,易发生虚焊,因此应注意以下各项:

pcb线路板镶锲板工艺流程

pcb线路板镶锲板工艺流程英文回答:PCB (Printed Circuit Board) is an essential componentin electronic devices, serving as a platform for connecting and supporting various electronic components. The process of manufacturing a PCB involves several steps, including designing the circuit, fabricating the board, and assembly.The first step in the PCB manufacturing process is designing the circuit. This involves creating a schematic diagram of the circuit, determining the placement of components, and routing the traces that connect the components. Design software like Altium Designer or Eagle CAD is commonly used for this purpose. Once the circuit design is complete, it is converted into Gerber files, which contain all the necessary information for the fabrication process.Next, the fabricated board is prepared. This involvesselecting the appropriate base material, such as FR-4 (a flame-retardant fiberglass material), and cutting it into the desired size and shape. The board is then cleaned and coated with a layer of copper, which will serve as the conductive material for the traces and pads.After the board is prepared, the next step is to create the circuitry. This is done through a process called etching, where a chemical solution is used to remove the unwanted copper from the board, leaving behind the desired traces and pads. The etching process is typically done using a photoresist mask, which protects the areas that should remain copper.Once the circuitry is created, the board goes through a series of inspections and tests to ensure its quality and functionality. This includes checking for any defects, such as short circuits or open circuits, and verifying the accuracy of the traces and pads. Various techniques, such as automated optical inspection (AOI) and electrical testing, are used for this purpose.Finally, the assembled components are soldered onto the board. This involves placing the components onto the board and heating the solder paste, which is a mixture of solder and flux, to create a permanent connection between the components and the board. This process can be done manually using a soldering iron or using automated equipment, suchas a reflow oven or wave soldering machine.中文回答:PCB(Printed Circuit Board)是电子设备中的重要组成部分,用于连接和支持各种电子元件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

确定 PCB 所选用的板材,例如 FR—4、铝基板、陶瓷基板、纸芯板等,若选用高 TG 值的

板材,应在文件中注明厚度公差。

5.1.2 确定 PCB 的表面处理镀层

确定 PCB 铜箔的表面处理镀层,例如镀锡、镀镍金或 OSP 等,并在文件中注明。

机密

第1页

2004-7-9

Powermyworkroom

为了保证搪锡易于操作,锡道宽度应不大于等于 2.0mm,锡道边缘间距大于 1.5mm。 5.3 器件库选型要求 5.3.1 已有 PCB 元件封装库的选用应确认无误

PCB 上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等 相符合。

机密

第2页

2004-7-9

Powermyworkroom

4. 引用/参考标准或资料

TS—S0902010001 <<信息技术设备 PCB 安规设计规范>>

TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>

TS—SOE0199002 <<电子设备的自然冷却热设计规范>>

IEC60194

<<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design

制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。

PCB 布局选用的加工流程应使加工效率最高。 常用 PCBA 的 6 种主流加工流程如表 2:

5.4.2 波峰焊加工的制成板进板方向要求有丝印标明

机密

第3页

2004-7-9

Powermyworkroom

波峰焊加工的制成板进板方向应在 PCB 上标明,并使进板方向合理,若 PCB 可以从两个 方向进板,应采用双箭头的进板标识。(对于回流焊,可考虑采用工装夹具来确定其过回流焊的 方向)。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。

3. 定义

导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强 材料。

盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。 埋孔(Buried via):未延伸到印制板表面的一种导通孔。 过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。 元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。 Stand off:表面贴器件的本体底部到引脚底部的垂直距离。

0.89/35

1.27/50

1.02/40

1.27/50

1.02/40

1.27/50

1.02/40

1.27/50

1.02/40

1.27/50

2.03/80

2.54/100

---

---

B

B

过波峰方向 B

B B

图3 不同类型器件的封装尺寸与距离关系表(表 4):

封装尺寸

0603 0805 1206 ≧1206 SOT 封装 钽电容 钽电容 SOIC 通孔

SMD、THD

6 常规波峰焊 焊膏印刷—贴片—回流焊接—翻板— 效率较低,PCB 组装加热次数为 器 件 为

双面混装 贴 片 胶 印 刷 — 贴 片 — 固 化 — 翻 板 三次

SMD、THD

—THD—波峰焊接—翻板—手工焊

5.4.3 5.4.4

表2 两面过回流焊的 PCB 的 BOTTOM 面要求无大体积、太重的表贴器件需两面都过回流焊 的 PCB,第一次回流焊接器件重量限制如下: A=器件重量/引脚与焊盘接触面积 片式器件:A≦0.075g/mm2 翼形引脚器件:A≦0.300g/mm2 J 形引脚器件:A≦0.200g/mm2 面阵列器件:A≦0.100g/mm2 若有超重的器件必须布在 BOTTOM 面,则应通过试验验证可行性。 需波峰焊加工的单板背面器件不形成阴影效应的安全距离已考虑波峰焊工艺的 SMT 器 件距离要求如下:

1.02/40 1.02/40 1.02/40 1.02/40 1.27/50

1.27/50 1.27/50 1.27/50 1.27/50 1.52/60

SOP

1.27/50

1.52/60

表3

2) 不同类型器件距离(见图 3)

器件本体间距 B(mm/mil)

最小间距

推荐间距

0.76/30

1.27/50

进板方向

5.4.6

减少应力,防止元件崩裂

受应力较大,容易使元件崩裂

图4

经常插拔器件或板边连接器周围 3mm 范围内尽量不布置 SMD,以防止连接器插拔时产

生的应力损坏器件。如图 5:

连接器周围 3mm 范围内尽量不布置 SMD 图5

5.4.7 过波峰焊的表面贴器件的 stand off 符合规范要求 过波峰焊的表面贴器件的 stand off 应小于 0.15mm,否则不能布在 B 面过波峰焊,若器

5.2 热设计要求 5.2.1 高热器件应考虑放于出风口或利于对流的位置

PCB 在布局中考虑将高热器件放于出风口或利于对流的位置。 5.2.2 较高的元件应考虑放于出风口,且不阻挡风路 5.2.3 散热器的放置应考虑利于对流 5.2.4 温度敏感器械件应考虑远离热源

对于自身温升高于 30℃的热源,一般要求: a. 在风冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于 2.5mm; b. 自然冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于 4.0mm。 若因为空间的原因不能达到要求距离,则应通过温度测试保证温度敏感器件的温升在降额 范围内。 5.2.5 大面积铜箔要求用隔热带与焊盘相连 为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过 5A 以上大电流的焊盘不能采用隔热焊盘,如图所示:

1.52 1.52 2.54 2.54 1.27

1.52 1.52 2.54 2.54 1.27

1.52 2.54 2.54 1.27

1.52

2.54 2.54 1.27

机密

第5页

2004-7-9

Powermyworkroom

钽电容 6032、7343 2.54 2.54 2.54 2.54

2.54 2.54

器件引脚直径与 PCB 焊盘孔径的对应关系,以及二次电源插针焊脚与通孔回流焊的焊盘

孔径对应关系如表 1:

器件引脚直径(D)

PCB 焊盘孔径/插针通孔回流焊焊盘孔径

D≦1.0mm

D+0.3mm/+0.15mm

1.0mm<D≦2.0mm

D+0.4mm/0.2mm

D>2.0mm

D+0.5mm/0.2mm

表1 建立元件封装库存时应将孔径的单位换算为英制(mil),并使孔径满足序列化要求。 5.3.2 新器件的 PCB 元件封装库存应确定无误

插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径 8—20mil),考虑公差可适 当增加,确保透锡良好。

元件的孔径形成序列化,40mil 以上按 5 mil 递加,即 40 mil、45 mil、50 mil、55 mil……;

40 mil 以下按 4 mil 递减,即 36 mil、32 mil、28 mil、24 mil、20 mil、16 mil、12 mil、8 mil.

2.54 1.27

SOIC

2.54 2.54 2.54 2.54

2.54 2.54 2.54

1.27

通孔

1.27 1.27 1.27 1.27

1.27 1.27 1.27 1.27

5.4.5

表4 大于 0805 封装的陶瓷电容,布局时尽量靠近传送边或受应力较小区域,其轴向尽量与 进板方向平行(图 4),尽量不使用 1825 以上尺寸的陶瓷电容。(保留意见)

PCB 上尚无件封装库的器件,应根据器件资料建立打捞的元件封装库,并保证丝印库存 与实物相符合,特别是新建立的电磁元件、自制结构件等的元件库存是否与元件的资料(承认

书、图纸)相符合。新器件应建立能够满足不同工艺(回流焊、波峰焊、通孔回流焊)要求的

元件库。

5.3.3 需过波峰焊的 SMT 器件要求使用表面贴波峰焊盘库 5.3.4 轴向器件和跳线的引脚间距的种类应尽量少,以减少器件的成型和安装工具。 5.3.5 不同 PIN 间距的兼容器件要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之 间要连线。

Powermyworkroom

PCB 工艺设计规范

1. 目的

规范产品的 PCB 工艺设计,规定 PCB 工艺设计的相关参数,使得 PCB 的设计满足可生产 性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技 术、质量、成本优势。

2. 适用范围

本规范适用于所有电了产品的 PCB 工艺设计,运用于但不限于 PCB 的设计、PCB 投板工 艺审查、单板工艺审查等活动。

1) 相同类型器件距离(见图 2)

B

B

B

L

L

L

机密

第4页

2004-7-9

过波峰方向 图2

Powermyworkroom

相同类型器件的封装尺寸与距离关系(表 3):

焊盘间距 L(mm/mil)

最小间距

推荐间距

0603

0.76/30

1.27/50

0805

0.89/35

1.27/50

1206 ≧1206 SOT 封装 钽电容 3216、3528 钽电容 6032、7343

manufacture and assembly-terms and definitions)

IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)