UNIPOLPP工艺流程说明

聚丙烯生产工艺介绍

聚丙烯生产工艺介绍聚丙烯是一种常用的塑料材料,广泛应用于家电、汽车、建筑、包装等领域。

下面将介绍聚丙烯的生产工艺。

1.原料准备:聚丙烯的主要原料是丙烯,还需要添加一些助剂如稳定剂、抗氧剂等。

这些原料经过检验合格后,按照一定比例进行配料。

2.聚合反应:将配料中的丙烯加入聚合反应器中,通入催化剂来引发聚合反应。

聚合反应一般在高温和高压条件下进行。

在反应过程中,丙烯分子发生重复加合反应,逐渐形成聚合物链。

3.聚合物处理:完成聚合反应后,需要对产物进行处理。

首先,通过控制温度和压力来控制聚合反应的程度,确保聚合度适中。

然后,通过添加脱色剂来去除颜色不纯的杂质。

最后,通过过滤、干燥等工艺步骤来获取干净的聚丙烯颗粒。

4.精炼处理:得到的聚丙烯颗粒还需要进一步进行精炼处理。

主要包括加热、加压、冷却等环节。

这些处理可以提高聚丙烯的物理性能,使其具有更好的韧性和强度。

5.成型加工:精炼处理后的聚丙烯可以通过挤出、注塑、吹塑等方式进行成型加工。

其中,挤出是将塑料颗粒加热融化后挤压成型,注塑是将塑料颗粒熔化后注入模具中进行成型,吹塑是将塑料颗粒加热融化后通过气流吹塑成型。

6.成品检验:在生产过程中,要对成品进行质量检验。

主要包括外观、尺寸、力学性能等指标的检测。

合格的聚丙烯产品将被包装和储存。

总的来说,聚丙烯的生产工艺包括原料准备、聚合反应、聚合物处理、精炼处理、成型加工和成品检验等步骤。

这一工艺流程可以使聚丙烯从原料到成品的全过程进行控制和管理,确保产品质量和性能的稳定和可靠性。

UNIPOLPP工艺设计流程说明

UNIPOLPP工艺设计流程说明1.原料准备:首先需要准备聚合反应所需的原料,包括聚烯烃单体、催化剂、共聚物抑制剂等。

聚烯烃单体可以通过石油炼制或化工合成得到,而催化剂和抑制剂则需要根据聚合反应的要求进行合成。

2.反应器设计:根据生产规模和工艺要求,设计聚合反应器的尺寸和结构。

聚合反应器通常采用连续流动的方式,以确保反应过程的稳定性和连续性。

反应器的设计还包括催化剂和抑制剂的引入方式、温度控制系统等。

3.催化剂引入:将催化剂以适当的方式引入到聚合反应器中。

催化剂的引入方式可以是液态或固态,取决于具体的催化剂类型和工艺要求。

催化剂的引入过程需要精确控制,以确保催化剂的浓度和均匀分散度。

4.反应控制:在反应过程中,需要对温度、压力、流速等条件进行严格控制。

温度的控制可以通过加热或冷却系统来实现,压力的控制则通常通过调节反应器的进出口阀门来实现。

流速的控制可以通过流量计和控制阀等装置来实现。

5.反应结束:当聚合反应达到预定的时间或达到预定的聚合度时,停止催化剂引入,关闭反应器的进出口阀门。

接下来需要对反应产物进行净化和分离,以获得所需的聚合物。

6.产品处理:反应产物经过净化和分离后,需要经过一系列的处理步骤,包括脱催化剂、脱溶剂、脱异味等。

处理过程可以通过溶剂萃取、蒸馏、吸附等方法进行。

7.产品碳纤维化:聚丙烯和聚乙烯在碳纤维化过程中,聚合物经过高温石墨烯化处理,形成纳米级的石墨纤维结构,提高其力学性能和导电性能。

8.产品成型:最后,将处理后的聚合物通过挤出、模压等方式进行成型,制成所需的产品。

综上所述,UNIPOLPP工艺的设计流程包括原料准备、反应器设计、催化剂引入、反应控制、反应结束、产品处理、产品碳纤维化和产品成型等步骤。

这个流程的设计需要根据具体的生产要求和工艺条件进行调整和优化,以确保最终得到高质量的聚烯烃产品。

UNIPOLP工艺流程说明

PP工艺流程说明本装置采用Dow 化学公司的Unipol气相法聚合工艺技术,设计生产能力为20万吨/年,年操作时间8000小时,可生产均聚物(77个牌号)、无规共聚物(33个牌号)和抗冲共聚物(52个牌号)共162个牌号。

UNIPOL PP 装置由多个工区组成,包括:原料供给和精制(Part 1)乙烯和氮气由管道自界区外送入。

氢气由装置内水电解制氢生产,T2 由装置界区外直接采购。

1)氮气进料和精制来自界区的氮气分为三股,第一股为普通氮气,用于公用工程站和氮气再生系统;第二股经氮气过滤器Y-1101 过滤后作为过滤氮气使用;最后一股经氮气预加热器E-1108 加热到20℃,进入氮气脱氧塔C-1109内除掉氧气,脱氧后的氮气通过氮干燥塔C-1112除去水分,然后通过精制氮气过滤器Y-1115除去一定粒径的杂质,利用氮气压缩机K-1102 /K-1103(一开一备)将一部分精制氮气的压力升至4.24MPaG 后送入第一、第二反应系统,未经压缩的低压精制氮气用于部分公用工程和精制塔再生后系统的置换。

2)电解制氢及氢气进料本装置的氢气采用水电解方式制得,装置内采用两套80Nm3/h 水电解制氢装置。

电解制氢得到的氢气经纯化后进入氢气贮罐C-1201,C-1201 为水电解制氢的出口缓冲罐,操作压力为3 MPaG,之后由压缩机K-1208 或K-1209 压缩至4.55 MPaG经氢气过滤器Y-1211过滤后送入反应系统及再生系统。

同时供DMTO 装置使用 1 kg/h。

3)乙烯进料来自界区的乙烯在经过乙烯预加热器E-1008 加热到100℃,进入乙烯CO 脱除塔C-1006,之后经乙烯后冷却器E-1009 冷却到40℃,冷却后的乙烯进入乙烯干燥塔C-1012 进行干燥,后经乙烯过滤器Y-1002 过滤.过滤后的乙烯分成两股:一股经乙烯压缩机K-1003 增压至4.21 MPaG,经乙烯过滤器Y-1004 进入第一聚合反应系统;另外一股直接进入第二聚合反应器系统。

UNIPOL聚丙烯工艺、产品和催化剂介绍

• 无需粉料的中间储存和输送

PP . . . UNIPOL the Power of Simplicity

®™Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

10

UNIPOL 聚丙烯的操作特点

Cat. Prod.

Cat. Prod.

Cat.

Prod.

Cat.

Prod.

Hypol II (Mitsui) Spheripol (Lyondellbasell) Hypol (Mitsui)

Cat.

Prod.

Cat.

Prod.

复杂

Cat.

Prod.

UNIPOL ™聚丙烯 -先进的工艺技术,简洁的机械设备

13

UNIPOL™ PP 产品 –

满足并且引领市场需求

• 引领市场 – 反应器中直接生产热塑性弹性体(TPO),具有 最好的低温抗冲性 – 最好的高速镀膜级双向拉伸膜(BOPP) – 最好的高速无纺布 – 最好的高速热封牌号 • 最宽泛的产品范围 – 全范围的均聚物,无规物和抗冲物 – 牌号包括通用产品和专用及高端产品 – 涵盖 所有的终端应用 – 销往全球 • 产品质量非常均一 – 稳定且混合均匀的流化床工艺 – 可靠稳定的催化剂系统

UNIPOL™产品的高端新牌号(实例)

例如市场对更柔软的无纺布和更软并且噪音小的膜 料的新需求促成了新的UNIPOL共聚物牌号的开发。

11/29/2012 Slide 13 of 8

®™Trademark of The Dow Chemical Company (“Dow”) or an affiliated company of Dow

unipol聚乙烯工艺流程

unipol聚乙烯工艺流程英文回答:The Unipol polyethylene process is a widely used technology for the production of polyethylene, a versatile polymer used in various applications such as packaging, pipes, and films. As a chemical engineer with experience in this field, I can provide insights into the process.The Unipol process involves the polymerization of ethylene gas using a catalyst in a fluidized bed reactor. The reactor contains a bed of solid particles, typically a high-density polyethylene powder, which acts as both a heat transfer medium and a support for the catalyst. The catalyst, often a Ziegler-Natta catalyst, is introducedinto the reactor along with the ethylene gas.The process begins by preheating the reactor to the desired operating temperature, typically around 80-100°C. The ethylene gas is then introduced into the reactor, alongwith a small amount of hydrogen as a chain transfer agent. The hydrogen helps control the molecular weight of the polymer and improve its processability.Once the ethylene gas and hydrogen are inside the reactor, the catalyst is injected. The catalyst particles become fluidized and distributed evenly throughout the reactor bed. The catalyst initiates the polymerization reaction, causing the ethylene molecules to bond together and form polyethylene chains.As the polymerization reaction proceeds, the polymer chains grow in size and become entangled with each other. The fluidized bed helps maintain good mixing and heat transfer, ensuring uniform polymerization throughout the reactor. The heat generated by the reaction is removed by circulating a cooling medium, such as water or a refrigerant, through the reactor jacket.The polymerization reaction continues until the desired polymerization degree is achieved. At this point, the reactor temperature is lowered, and the ethylene feed isstopped. The polymer particles are then discharged from the reactor and sent to a separation and purification system.In the separation and purification system, the polymer particles are separated from any unreacted ethylene gas, catalyst residues, and other impurities. This is typically done using a combination of mechanical separation techniques, such as cyclones and filters, and chemical treatments, such as washing and drying.Once the polymer particles are purified, they can be further processed into various forms, such as pellets or films, depending on the desired application. This may involve additional steps such as extrusion, molding, orfilm blowing.中文回答:Unipol聚乙烯工艺是一种广泛应用于聚乙烯生产的技术,聚乙烯是一种多用途的聚合物,用于包装、管道、薄膜等各种应用。

PP工艺流程

2.2 工艺说明2.2.1 聚合反应机理由于丙烯分子中存在一个不饱和碳碳双键,因此和所有烯烃一样,化学性质较为活泼,能发生催化加氢、亲电加成、自由基加成、氧化、聚合反应。

其中聚合反应是一种非常重要的化学反应。

丙烯聚合的反应机理相当复杂,一般来说可以划分为四个基本反应步骤:活化反应;形成活化中心;链引发;链增长及链终止。

对于活化中心,普遍接受的是单金属活性中心理论。

该理论认为活性中心是呈八面体配位并存在一个空位的过渡金属原子。

首先单体与过渡金属配位,形成Ti配合物,减弱了Ti-C键,然后单体插入过渡金属和碳原子之间。

随后空位与增长链交换位置,下一个单体又在空位上继续插入。

如此反复进行,丙烯分子上的甲基就依次照一定方向在主链上有规则地排列,即发生阴离子配位定向聚合,形成等规或间规PP,工业上就是以此反应原理来合成聚丙烯树脂的。

聚丙烯均聚物反应式如式2―1聚丙烯聚合物中还有共聚物,如以丙烯为主要单体,以少量乙烯为第二单体或称共聚单体)进行共聚而成的聚合物,这种聚合反应叫共聚反应。

如式2―2聚丙烯的聚合反应为放热反应。

2.2.2 生产方法、技术路线及特点2.2.2.1 生产方法及技术路线装置采用DOW CHEMICAL COMPANY(陶氏化学公司)的UNIPOLTM PP工艺。

该工艺是陶氏化学公司下属联碳公司(UCCP)和壳牌公司于二十世纪八十年代开发的一种气相流化床聚丙烯工艺,采用高效催化剂体系,主催化剂为高效载体催化剂,助催化剂为三乙基铝、给电子体。

该工艺的核心设备为立式气相流化床反应器、循环气压缩机、循环气冷却器和挤压造粒机组。

流化床反应器是空心式容器,其顶部带有扩大段,底部带有分布器,第一反应器操作压力为3.4MPaG,温度67℃,第二反应器操作压力为2.1MPaG,温度70℃;循环气压缩机为单级、离心式压缩机。

2.2.2.2 工艺特点(1)应用一台反应器能生产均聚和无规共聚产品,串连第二台反应器即可生产抗冲共聚产品。

PP工艺流程

2.2 工艺说明2.2.1 聚合反应机理由于丙烯分子中存在一个不饱和碳碳双键,因此和所有烯烃一样,化学性质较为活泼,能发生催化加氢、亲电加成、自由基加成、氧化、聚合反应。

其中聚合反应是一种非常重要的化学反应。

丙烯聚合的反应机理相当复杂,一般来说可以划分为四个基本反应步骤:活化反应;形成活化中心;链引发;链增长及链终止。

对于活化中心,普遍接受的是单金属活性中心理论。

该理论认为活性中心是呈八面体配位并存在一个空位的过渡金属原子。

首先单体与过渡金属配位,形成Ti配合物,减弱了Ti-C键,然后单体插入过渡金属和碳原子之间。

随后空位与增长链交换位置,下一个单体又在空位上继续插入。

如此反复进行,丙烯分子上的甲基就依次照一定方向在主链上有规则地排列,即发生阴离子配位定向聚合,形成等规或间规PP,工业上就是以此反应原理来合成聚丙烯树脂的。

聚丙烯均聚物反应式如式2―1聚丙烯聚合物中还有共聚物,如以丙烯为主要单体,以少量乙烯为第二单体或称共聚单体)进行共聚而成的聚合物,这种聚合反应叫共聚反应。

如式2―2聚丙烯的聚合反应为放热反应。

2.2.2 生产方法、技术路线及特点2.2.2.1 生产方法及技术路线装置采用DOW CHEMICAL COMPANY(陶氏化学公司)的UNIPOLTM PP工艺。

该工艺是陶氏化学公司下属联碳公司(UCCP)和壳牌公司于二十世纪八十年代开发的一种气相流化床聚丙烯工艺,采用高效催化剂体系,主催化剂为高效载体催化剂,助催化剂为三乙基铝、给电子体。

该工艺的核心设备为立式气相流化床反应器、循环气压缩机、循环气冷却器和挤压造粒机组。

流化床反应器是空心式容器,其顶部带有扩大段,底部带有分布器,第一反应器操作压力为3.4MPaG,温度67℃,第二反应器操作压力为2.1MPaG,温度70℃;循环气压缩机为单级、离心式压缩机。

2.2.2.2 工艺特点(1)应用一台反应器能生产均聚和无规共聚产品,串连第二台反应器即可生产抗冲共聚产品。

大唐多伦聚丙烯(PP)生产工艺

第一章.聚丙烯生产工艺目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法、气相法和本体法-气相法组合工艺5大类。

具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene 气相工艺、Sumitomo气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。

1. 淤浆法工艺淤浆法工艺〔Slurry Process〕又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反响器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保存的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系-锂化合物〔如氢化锂铝〕来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续参加聚合反响器,未反响的单体通过对溶剂减压而别离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

浅析UNIPOL工艺聚丙烯装置聚合反应单元设备布置_张俊

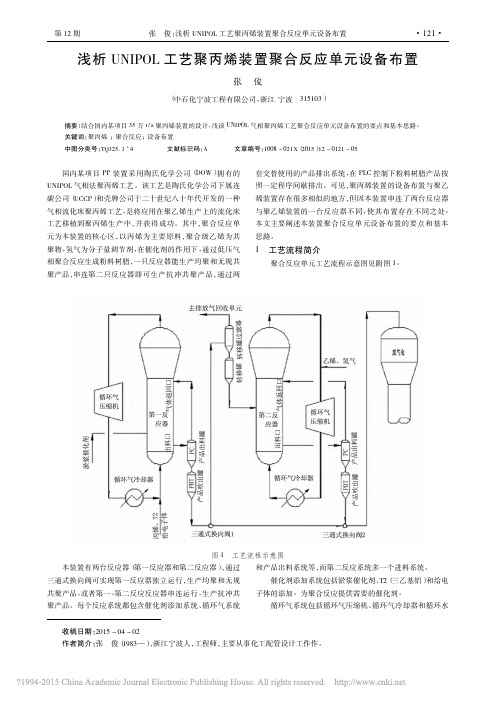

聚产品。每个反应系统都包含催化剂添加系统、循环气系统

循环气系统包括循环气压缩机、循环气冷却器和循环水

收稿日期: 2015 - 04 - 02 作者简介: 张 俊( 1983—) ,浙江宁波人,工程师,主要从事化工配管设计工作作。

·122·

山东化工 SHANDONG CHEMICAL INDUSTRY

2. 4 反应框架设备的平面布置

反应框架设备的平面布置难点在于反应器与出料系统 设备 PC 和 PBT 的相对方位的确定,它影响着生产过程中的 操作、检修和维护的难易程度,决定了反应框架结构梁的跨 度方向,以及框架的长和宽。

图 6 出料系统设备 PC、PBT 相对反应器的布置方位图 图 6 的方案 1 中,出料系统设备 PC、PBT 布置在反应器 出料系统设备 PC、PBT 将循环气返回管线夹在中间,从图中 的南北侧,远离循环气返回管线,为循环气管线上丙烯、给电 可以看出,设备 PC、PBT 影响了循环气管线上丙烯、给电子 子体、T2 等介质的注入口处的阀门、8 字盲板和钻具的操作 体、T2 等介质的注入口处的操作、检修时的通行及平台的设 和检修提供了便利的通道和检修空间; 而方案 2 中,出料系 置,同时影响了出料系统中自控阀 3 和设备人孔的操作和检 统设备 PC 和 PBT 布置在反应器的东侧,第一反应器的两套 修。方案 2 的优点在于每台反应器的两套 PC、PBT 设备平行

座高度

根据 PI&D、设备装配图以及仪表阀的厂家资料,我们可

以画出附图 5( 反应器出料系统竖向配管图) 。通过该图,我

们可以计算出反应器出料口相对于地面的高度值,然后减去

出料口相对反应器下封头焊缝线的高度 L 值和反应器的基

础高度,从而得出反应器的裙座高度。

聚丙烯PP五大生产工艺

聚丙烯五大生产工艺一、溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系:锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。

溶液法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。

二、淤浆法工艺淤浆法又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

三、本体法工艺本体法工艺按聚合工艺流程,可以分为间歇式聚合工艺和连续式聚合工艺两种。

聚丙烯装置工艺讲解

5.固定干粉灭火系统 烷基铝催化剂储槽设有固定式全淹没D类专用干粉灭火系统。

本系统既可以在主控制室遥控开关,也可以现场手动操作。 6.消防竖管 反应区框架平台高度大于15米的爬梯平台均设有消防给水

竖管。 7.箱式消火栓 反应区内甲类气体压缩机、介质温度超过自燃点的热油换

聚丙烯装置概况

聚丙烯装置街区总平面布置东西方向长261米,南北方向宽 200米,占地52200平方米。生产装置区原料精制和净化单元、 丙烯精制和净化单元、第一反应单元、第二反应单元、树脂 脱气和放空气回收单元、树脂添加剂处理单元、挤压造粒单 元、产品掺混和贮存单元、核心装置辅助区等组成。

装置区东侧主要布置装置PP变配电站、化学品仓库及主管廊, 这些单元与外界配套联系密切,如工艺和公用工程管线、 35kV电缆等;其他单元主要按流程由西向东布置为:T2供应 和各种原料精制、树脂脱气和放空气回收、反应区、挤压造 粒、掺混料仓等及相应的配套设施。T2的火灾及爆炸危险性 等级高,故与其他设施距离均大于30米,装置内各分区面积 均未超过10000m2,同时各区域四周均设环形消防通道,满 足防火规范的要求。

聚丙烯装置街区场地地势比较平坦,装置街区外道路 呈环行布置,装置街区内道路形成环行布置,以便满 足消防和检修的要求。装置区内道路采用公路型,与 周边铺砌地面统一考虑排水,界区外采用公路型与外 界道路保持一致。道路宽度6米,半径9~12米。

一、聚丙烯主要危险化学品

1.丙烯 化学性质:丙烯分子式为C3H6;分子量:42.08;化学性

表系统联锁动作,装置的各个部位是在带液或带压的情 况下被停下来,并有部分泄压阀自动打开,此时调节阀 和切断阀均应处于保证系统安全的位置。为了防止装置 中的局部单元设备故障,还设置了单独的联锁系统,如 压缩机机组等,其目的是将发生故障的设备和其他有关 的设备隔离开来。反应系统设置了终止剂注入系统,以 防止由于异常反应引起的爆聚。 2.安全阀装置系统压力容器及其附属压力管道根据规范 设置安全阀。 当发生故障时,安全阀开启,物料排放至火炬系统处理。 安全阀应根据有关规定做到一年一校。

Unipol工艺聚丙烯催化剂的工业化评价

Unipol工艺聚丙烯催化剂的工业化评价摘要:本文着重对Unipol的工艺进行了探讨,继而对Unipol工艺聚丙烯催化剂的工业化评价进行了详细的分析。

关键词:Unipol 聚丙烯催化剂工业一、前言近年来,由于工业的不断壮大,Unipol工艺引起了人们的广泛重视。

虽然我国工业在Unipol工艺聚丙烯催化剂的应用上取得了一定的成绩,但依然存在一些问题和不足。

因此,我们要加强对Uni pol工艺聚丙烯催化剂的工业化评价的思考。

二、Unipol工艺流程及特点聚丙烯(PP)具有优良的物理性能、加工性、耐溶剂性、耐高温性等,是通用塑料中发展最快的一种材料,广泛应用在编织产品、薄膜产品、纤维产品、注塑产品、PPR 管材、高透明PP 产品等领域中。

1.工艺流程Unipol聚丙烯工艺包括原料精制单元、反应单元、回收单元、造粒单元和风送单元。

在装置开车时,需要预先向反应器中装入一定料位的PP粉料(称为种子床)。

在一定的压力温度条件下启动循环气压缩机(循环气体包括丙烯、氢气、氮气及其他惰性气体)将种子床流化,在约70℃时进行种子床脱水置换。

脱水完成后向反应系统注入助催化剂三乙基铝(TEAL)进行滴定和钝化,然后将乙烯、氢气、等原料加入反应系统,并按照所生产的产品要求建立起各组分的目标浓度,最后向反应器中注入催化剂。

粉料出料由流化床的床高和床重来控制,产品通过出料系统(PDS)从反应器间歇排入产品出料罐。

未反应的气体和氮气经脱气仓排入回收系统,粉料产品通过造粒后风送系统输送到粒料仓。

反应器丙烯分压通过丙烯进料控制,气相丙烯在催化剂作用下生成固相的均聚物PP粉料后,反应器丙烯分压和总压下降,自动控制系统通过向反应系统补充丙烯来维持压力的恒定。

反应温度是通过循环气冷却器的冷却水来控制,聚合产生的热量由未反应的气体带出,由循环气冷却器带走热量,然后返回反应器循环[1]。

2.Unipol气相法PP工艺特点2.1采用先进的气相流化床反应器,该反应器为上部扩径的圆柱形立式压力容器且反应器不需配置搅拌桨,通过气流反混进行传质和传热。

Unipol聚丙烯工艺介绍

Unipol聚丙烯工艺介绍Unipol聚丙烯工艺简介Unipol聚丙烯生产技术是以Univation聚乙烯生产技术为基础发展而来,将气相流化床工艺得以应用。

Unipol聚丙烯工艺是将立式反应器生产的粉料树脂颗粒在流化床内流化,将反应热移出系统。

该工艺最早阶段由联碳公司和壳牌公司联合开发,经转让等一系列的过程,现阶段工艺的主要拥有者是Grace公司。

Unipol聚丙烯工艺特点Unipol聚丙烯工艺最大的优势就是整体的流程相对简单,由流化床反应器、循环气压缩机和循环气冷却器形成流化床反应回路,通过产品出料系统将反应生成的粉料树脂转移到下游系统,具备很高的持续生产可靠性。

具体体现为以下几方面:第一点,反应器的整体结构简单。

采用目前公认最具简捷性能的流化床聚合反应器,通过2台串联的反应器系统,就可对全范围的聚丙烯产品进行灵活的生产。

第二点,生产效率高。

通过使用超冷凝态操作使反应器产生的热量快速移出,根本性提高了反应器的生产效率。

第三点,生产操作简单。

通过控制各种原料、助剂的进料实现反应组分的平衡,通过调节冷却水温度实现反应器温度的平衡。

第四点,安全性高。

在生产过程中,若出现任何的意外事故,只需切断所有反应进料,快速注入一氧化碳,对反应器进行泄压,就可以确保反应器的安全,把风险降至非常低的水平。

第五点,兼容性好。

生产过程中需要使用不同的催化剂时,切换不同的催化剂都具备较好的兼容性,提高切换过程的平稳性和操作简便性。

Unipol聚丙烯工艺产品衡量聚丙烯工艺的重要尺度,就是聚丙烯产品。

Unipol工艺可以全面满足对常见的均聚和无规等聚丙烯产品的生产。

在对均聚和无规聚丙烯产品进行生产的过程中,只需应用单台流化床反应器就可以达到生产要求;在对抗冲聚丙烯产品进行生产的过程中,则应用两台流化床反应器系统串联达到生产要求。

Unipol 聚丙烯工艺产品覆盖的应用领域非常广,可以在很宽的范围内实现产品熔融指数和等规度的调节,尤其是在乙烯和丙烯的共聚物之中,实际的橡胶相含量可以达到35%,使产品的抗冲性能大幅度提升上来。

聚丙烯PP五大生产工艺

聚丙烯五大生产工艺一、溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系:锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。

溶液法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。

二、淤浆法工艺淤浆法又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

三、本体法工艺本体法工艺按聚合工艺流程,可以分为间歇式聚合工艺和连续式聚合工艺两种。

UNIPOLPP工艺流程说明

PP工艺流程说明本装置采用Dow 化学公司的Unipol气相法聚合工艺技术,设计生产能力为20万吨/年,年操作时间8000小时,可生产均聚物(77个牌号)、无规共聚物(33个牌号)和抗冲共聚物(52个牌号)共162个牌号。

UNIPOL PP 装置由多个工区组成,包括:原料供给和精制(Part 1)乙烯和氮气由管道自界区外送入。

氢气由装置内水电解制氢生产,T2 由装置界区外直接采购。

1)氮气进料和精制来自界区的氮气分为三股,第一股为普通氮气,用于公用工程站和氮气再生系统;第二股经氮气过滤器Y-1101 过滤后作为过滤氮气使用;最后一股经氮气预加热器E-1108 加热到20℃,进入氮气脱氧塔C-1109内除掉氧气,脱氧后的氮气通过氮干燥塔C-1112除去水分,然后通过精制氮气过滤器Y-1115除去一定粒径的杂质,利用氮气压缩机K-1102 /K-1103(一开一备)将一部分精制氮气的压力升至4.24MPaG 后送入第一、第二反应系统,未经压缩的低压精制氮气用于部分公用工程和精制塔再生后系统的置换。

2)电解制氢及氢气进料本装置的氢气采用水电解方式制得,装置内采用两套80Nm3/h 水电解制氢装置。

电解制氢得到的氢气经纯化后进入氢气贮罐C-1201,C-1201 为水电解制氢的出口缓冲罐,操作压力为3 MPaG,之后由压缩机K-1208 或K-1209 压缩至4.55 MPaG经氢气过滤器Y-1211过滤后送入反应系统及再生系统。

同时供DMTO 装置使用 1 kg/h。

3)乙烯进料来自界区的乙烯在经过乙烯预加热器E-1008 加热到100℃,进入乙烯CO 脱除塔C-1006,之后经乙烯后冷却器E-1009 冷却到40℃,冷却后的乙烯进入乙烯干燥塔C-1012 进行干燥,后经乙烯过滤器Y-1002 过滤.过滤后的乙烯分成两股:一股经乙烯压缩机K-1003 增压至4.21 MPaG,经乙烯过滤器Y-1004 进入第一聚合反应系统;另外一股直接进入第二聚合反应器系统。

UNIPOL--PP工艺流程说明

PP工艺流程说明本装置采用Dow 化学公司的Unipol气相法聚合工艺技术,设计生产能力为20万吨/年,年操作时间8000小时,可生产均聚物(77个牌号)、无规共聚物(33个牌号)和抗冲共聚物(52个牌号)共162个牌号。

UNIPOL PP 装置由多个工区组成,包括:2.2.2.1 原料供给和精制(Part 1)乙烯和氮气由管道自界区外送入。

氢气由装置水电解制氢生产,T2 由装置界区外直接采购。

1)氮气进料和精制来自界区的氮气分为三股,第一股为普通氮气,用于公用工程站和氮气再生系统;第二股经氮气过滤器Y-1101 过滤后作为过滤氮气使用;最后一股经氮气预加热器E-1108 加热到20℃,进入氮气脱氧塔C-1109 除掉氧气,脱氧后的氮气通过氮干燥塔C-1112 除去水分,然后通过精制氮气过滤器Y-1115 除去一定粒径的杂质,利用氮气压缩机K-1102 /K-1103(一开一备)将一部分精制氮气的压力升至4.24MPaG 后送入第一、第二反应系统,未经压缩的低压精制氮气用于部分公用工程和精制塔再生后系统的置换。

2)电解制氢及氢气进料本装置的氢气采用水电解方式制得,装置采用两套80Nm3/h 水电解制氢装置。

电解制氢得到的氢气经纯化后进入氢气贮罐C-1201,C-1201 为水电解制氢的出口缓冲罐,操作压力为3 MPaG,之后由压缩机K-1208 或K-1209 压缩至4.55 MPaG 经氢气过滤器Y-1211 过滤后送入反应系统及再生系统。

同时供DMTO 装置使用 1 kg/h。

3)乙烯进料来自界区的乙烯在经过乙烯预加热器E-1008 加热到100℃,进入乙烯CO 脱除塔C-1006,之后经乙烯后冷却器E-1009 冷却到40℃,冷却后的乙烯进入乙烯干燥塔C-1012 进行干燥,后经乙烯过滤器Y-1002 过滤.过滤后的乙烯分成两股:一股经乙烯压缩机K-1003 增压至4.21 MPaG,经乙烯过滤器Y-1004 进入第一聚合反应系统;另外一股直接进入第二聚合反应器系统。

聚丙烯工艺流程范文

聚丙烯工艺流程范文聚丙烯是一种主链为碳链的烯烃聚合物,具有良好的物理性能和化学稳定性,广泛应用于塑料、纤维和薄膜制造等领域。

下面将介绍聚丙烯的工艺流程。

1.原料准备:聚丙烯的主要原料是丙烯单体和催化剂。

丙烯单体是一种气体,常以压缩气体的形式供应。

催化剂通常为一种有机铝化合物,用于催化丙烯的聚合反应。

2.聚合反应:聚丙烯的聚合反应通常采用悬浮聚合或溶液聚合的方法进行。

悬浮聚合将丙烯单体悬浮于水中,通过加入催化剂引发聚合反应。

溶液聚合则将丙烯单体溶解于溶剂中,通过加入催化剂引发聚合反应。

反应过程中需要控制反应温度、催化剂用量和聚合时间,以获得所需的聚合物性能。

3.精制处理:聚合反应后,得到的聚合物需要经过精制处理才能获得理想的性能。

精制处理包括过滤、洗涤和干燥等步骤。

过滤可以去除杂质和不溶性物质,提高聚合物的纯度。

洗涤则用溶剂将残余催化剂和副产物洗去。

最后,通过干燥将聚合物的含水量降至一定范围内,以便后续加工使用。

4.加工成型:经过精制处理的聚丙烯可以通过成型加工得到所需的形状和尺寸。

常见的加工方法包括挤出、注塑和吹塑等。

挤出将熔化的聚丙烯通过挤出机挤压出来,形成连续的坯料。

注塑将熔化的聚丙烯通过注塑机注射到模具中,形成所需的零件。

吹塑则是将熔化的聚丙烯通过螺杆机吹塑成型,常用于制造塑料瓶和容器等。

5.后处理:加工成型后的聚丙烯产品可能需要进行进一步的后处理。

例如,通过热压、冷却或切割等方法,对产品进行塑性加工和形状修整。

此外,根据产品的用途,还可以进行表面处理、涂覆和印刷等工艺,以增加产品的外观和功能。

6.检测和质量控制:在整个生产过程中,需要对聚丙烯产品进行各项检测和质量控制,以确保产品符合规定的标准和要求。

常见的检测方法包括物理性能测试、化学分析和成品外观检查等。

以上是聚丙烯的工艺流程的简要描述,其中每个步骤都需要严格的操作控制和工艺参数调整,以确保聚丙烯产品的质量和性能。

在实际生产中,还需要考虑环境和安全等方面的要求,遵守相关的法律法规和标准。

生产管理--大唐多伦聚丙烯(PP)生产工艺 精品

第一章.聚丙烯生产工艺目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法、气相法和本体法-气相法组合工艺5大类。

具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene 气相工艺、Sumitomo气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。

1. 淤浆法工艺淤浆法工艺(Slurry Process)又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

2.溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系-锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PP工艺流程说明本装置采用Dow化学公司的Unipol气相法聚合工艺技术,设计生产能力为20万吨/年,年操作时间8000小时,可生产均聚物(77个牌号)、无规共聚物(33 个牌号)和抗冲共聚物(52个牌号)共162个牌号。

UNIPOL PP装置由多个工区组成,包括:2.221原料供给和精制(Part 1)乙烯和氮气由管道自界区外送入。

氢气由装置内水电解制氢生产,T2由装置界区外直接采购。

1)氮气进料和精制来自界区的氮气分为三股,第一股为普通氮气,用于公用工程站和氮气再生系统;第二股经氮气过滤器丫-1101过滤后作为过滤氮气使用;最后一股经氮气预加热器E-1108加热到20°C,进入氮气脱氧塔C-1109内除掉氧气,脱氧后的氮气通过氮干燥塔C-1112除去水分,然后通过精制氮气过滤器丫-1115除去一定粒径的杂质,利用氮气压缩机K-1102 /K-1103 (—开一备)将一部分精制氮气的压力升至4.24MPaG后送入第一、第二反应系统,未经压缩的低压精制氮气用于部分公用工程和精制塔再生后系统的置换。

2)电解制氢及氢气进料本装置的氢气采用水电解方式制得,装置内采用两套80Nm3/h水电解制氢装置。

电解制氢得到的氢气经纯化后进入氢气贮罐C-1201, C-1201为水电解制氢的出口缓冲罐,操作压力为3 MPaG,之后由压缩机K-1208或K-1209压缩至4.55 MPaG经氢气过滤器丫-1211过滤后送入反应系统及再生系统。

同时供DMTO 装置使用1 kg/h。

3)乙烯进料来自界区的乙烯在经过乙烯预加热器E-1008加热到100C,进入乙烯CO脱除塔C-1006,之后经乙烯后冷却器E-1009冷却到40C,冷却后的乙烯进入乙烯干燥塔C-1012进行干燥,后经乙烯过滤器丫-1002过滤.过滤后的乙烯分成两股:一股经乙烯压缩机K-1003增压至4.21 MPaG,经乙烯过滤器Y-1004进入第一聚合反应系统;另外一股直接进入第二聚合反应器系统。

4)T2进料外购的液态T2用氮气保护从钢瓶中压到T2进料罐C-1505。

之后由T2进料泵G-1503/G-1504/G-1507升压至3.94 MPag后送入反应系统。

T2系统里所有的放空气都送至T2密封罐C-1502中,经油洗后排空,废油由最终用户自行处理。

由矿物油桶泵G-1514和矿物油冲洗罐C-1512组成的矿物油冲洗系统用于T2 系统维修前的冲洗。

222.2丙烯精制(Part 2)原料丙烯通过精制,脱除其中含有的轻组分,硫、砷、水、氧气、碳氧化物、氨气、醇类,酮类等使聚丙烯聚合催化剂中毒的杂质,达到专利商对丙烯聚合规格的要求。

从界区来的液态丙烯首先进入游离水分离器C-2002脱除游离水(游离水通过C-2003定期排放),之后进入丙烯脱气塔C-2008,C-2008设有塔顶冷凝器E-2009和塔釜再沸器E-2010,冷凝器的冷却水通过脱气塔冷凝器水泵G-2007/ G-2008 (一开一备)部分循环使用。

脱除的气体(包括脱除的轻组分杂质:氧气、一氧化碳、二氧化碳等)被送出界区外回收,塔底产品进入丙烯冷却器E-2011,然后依次进入丙烯一级干燥塔C-2023或C-2024,丙烯脱硫塔C-2001,丙烯脱砷、磷塔C-2014。

通过这些步骤分别脱除水、硫、砷等使催化剂中毒的杂质。

最后进入丙烯二级干燥塔C-2016和C-2018,脱除其它极性杂质。

精制后的丙烯通过丙烯进料泵G-2012或G-2013增压至4.2MPaG,经丙烯过滤器Y-2020过滤后送入反应系统。

精制塔中,丙烯一级干燥塔床层、脱硫塔床层和二级干燥塔床层需要用热氮气定期再生。

热氮气由再生氮气电加热器E-2114加热到精制床所需的再生温度。

热氮气通过再生床层后,根据气体组成,直接送至火炬系统或者排放到大气。

在丙烯精制的设计中,每个精制塔都设有一条倒空管线,其作用是将精制塔内的丙烯在催化剂再生前、或失效前、或其他操作/维修前送回至丙烯脱气塔。

丙烯脱气塔也设置了一条到界区外的倒空线,允许因类似操作或维修原因引起的丙烯的倒空。

2.2.2.3 第一反应系统(Part 4A)聚合反应在1#流化床反应器C-4001中进行,反应压力为3.21 MPaG,反应温度约67 o C。

催化剂和聚合单体连续送入1#反应器,在催化剂的作用下聚合单体丙烯或丙烯和乙烯聚合,粉状的聚合产物间断出料。

气相反应物通过1#循环气压缩机K-4003和1#循环气冷却器E-4002在1#反应器内实现连续循环。

循环气使反应器床层流化,以获得良好的返混,同时向反应活性中心提供原料,并移走聚合反应放出的热量。

树脂特性主要依靠催化剂的类型和循环气的成分进行控制。

依靠先进控制对反应器内的反应进行瞬时预测,调整各变量来实现对树脂特性的闭路控制。

树脂特性不会随产出速率而变化。

1#反应器为一台上部带有扩大段的立式容器,底部由裙座支撑,顶部扩大段用于沉降循环气中夹带的固体粉末。

1#循环气压缩机K-4003为一台单级、定速的离心压缩机,带双机械密封。

出口压力3.298 MPaG。

循环气的流速由压缩机出口管线上的节流装置进行控制。

压缩机维持生产所有产品最佳的表观气速。

1 #循环气冷却器E-4002为一个单程管壳式换热器,循环气走管程,冷却水走壳程。

用一套泵送回水系统控制反应器的温度,这套系统通过1#循环水泵G-4004将1 #循环气冷却器排出的热水部分送回冷却水系统,另一部分与新鲜的冷却水混合。

可通过一个喷头将蒸汽送入该冷却器的冷却水进口管线,使E-4002在反应器开车时还可用作加热器。

反应器压力通过改变丙烯进料速率进行控制。

循环气中氢气、乙烯和丙烯的浓度通过在线循环气分析仪检测,必要时对流量进行自动控制,以保证需要的循环气组成。

聚合反应催化剂为催化剂与矿物油的混合物,采用圆桶装,呈浆状。

倾桶器S-4046设置在一个叉车尾部来处理和倾倒这些桶。

为避免催化剂固体沉降,圆桶装的催化剂淤浆先在一个滚桶器S-4045上滚动混合。

通过催化剂卸桶泵G-4054 送入淤浆催化剂罐C-4040和C-4047中,罐内分别设有淤浆催化剂罐搅拌器Y-4041和Y-4048,用于催化剂淤浆的混合。

催化剂淤浆由催化剂淤浆进料泵G-4043和G-4044送入反应器。

通过控制催化剂进料泵的速度来改变送入反应器的催化剂的量,从而控制产出速率。

通过矿物油桶泵G-4055,可以用矿物油对催化剂系统进行冲洗。

反应器备有给电子体添加系统。

给电子体由添加剂桶泵G-4069从桶装中卸料至添加剂进料罐C-4060和C-4062。

并由添加剂进料泵G-4061,G-4063和G-4065送入反应循环气系统。

反应器有两套产品下料系统,系统可交替运行、也可独立运行。

各系统由一个产品下料罐和一个产品吹出罐组成,采用程序控制。

聚合物从产品下料罐C-4101,C-4106,靠重力流入产品吹出罐C-4103,C-4108中,在生产均聚物/ 无规共聚物时用气流将产品从吹出罐直接送入产品接收仓C-5013,在生产抗冲共聚物时用气流将产品从吹出罐直接送入传送罐C-4311之后送入第二反应系统。

当出现工艺异常情况时,聚合反应由杀死系统终止或减缓。

杀死系统将数百倍理论剂量的一氧化碳注入反应器中。

即使在一氧化碳混合不是完全均匀的情况下,过量的一氧化碳仍能保证聚合反应被彻底终止。

杀死系统有2个钢瓶(1用1备),内充13-15.2 MPag的CO。

当杀死系统被激活后,CO通过管道和电动阀注入反应器。

在电力故障、循环气流量无指示和大多数压缩机停车时,由1#循环气压缩机透平KT-4003低速驱动循环气压缩机。

当故障解除后,将一氧化碳从反应器吹入火炬,催化剂可重新激活,聚合反应可以快速的重新启动。

为避免树脂进入仪表管口,使用来自丙烯汽化器E-4005的气相丙烯进行吹扫。

222.4第二反应器系统(Part 4B)生产抗冲产品时,均聚物树脂从1#反应器产品下料系统由高密相传输至传送罐过滤器丫-4312。

传输气经过传送罐过滤器丫-4312过滤后送入放空回收系统。

树脂则在重力作用下沉积下来流入传送罐C-4311。

当传输过程完成后,传送罐与传送罐过滤器隔离开,并从循环气压缩机出口接入循环气增压。

均聚物树脂在重力的作用下并借助于压缩机和反应器之间的压差流入2#反应器C-4301。

传送罐中剩余的气体则送至放空气回收系统回收。

抗冲共聚物的聚合反应在2#反应器中进行,反应压力为2.1MPag,反应温度为70 9。

均聚物和包含在其中的催化剂从1#反应器排放系统间歇地送入2#反应器,其它反应物则连续进料,聚合产物间断出料。

气相反应物通过2#循环气压缩机K-4303和2#循环气冷却器E-4302在2#反应器内实现连续循环。

循环气使反应器床层流化,以获得良好的返混,同时向反应活性中心提供原料,并移走聚合反应放出的热量。

树脂特性主要依靠催化剂的类型和循环气的成分进行控制。

依靠先进控制对反应器内的反应进行瞬时预测,调整各变量来实现对树脂特性的闭路控制。

树脂特性不会随产出速率而变化。

2#反应器也是一台上部带有扩大段的立式容器,底部由裙座支撑,顶部扩大段用于沉降循环气中夹带的固体粉末。

2#循环气压缩机K-4303为一台单级、定速的离心压缩机,带双机械密封。

出口压力2.23 MPa®循环气的流速由进口导叶或压缩机入口管线上的节流装置进行控制,使压缩机维持生产所有产品最佳的表观气速。

2 #循环气冷却器E-4302为一个单程管壳式换热器,循环气走管程,冷却水走壳程。

用一套泵送回水系统控制反应器的温度,这套系统通过2#循环水泵G-4304将2 #循环气冷却器排出的热水部分送回冷却水系统,另一部分与新鲜的冷却水混合。

可通过一个喷头将蒸汽送入该冷却器的冷却水进口管线,使E-4302在反应器开车时还可用作加热器。

反应器有两套产品下料系统,系统可交替运行、也可独立运行。

该系统由一个产品下料罐和一个产品吹出罐组成,程序控制。

聚合物从产品下料罐(C-4401 和C-4406)靠重力流入产品吹出罐(C-4403和C-4408)中,再用气流将产品从吹出罐直接送入产品接收仓。

当出现工艺异常情况时,聚合反应由杀死系统终止或减缓。

杀死系统将数百倍理论剂量的一氧化碳注入反应器中。

在即使一氧化碳混合不是完全均匀的情况下,过量的一氧化碳仍能保证聚合反应被彻底终止。

杀死系统有2个钢瓶(1用1备),内充13-15.2 MPag的CO,当杀死系统被激活后,CO通过管道和电动阀注入反应器。

2.225 树脂脱气(Part 5A)通过气流输送系统,树脂从产品下料系统被密相输送系统输送至产品接收仓C-5013。

输送气主要为氮气,其中夹带大量的烃,这股输送气,连同反应器循环气的两股排放气,在产品接收仓的分离区里与树脂分离开来。