空冷器的设计讲解

空冷器的设计范文

空冷器的设计范文空冷器是一种用于将热量从物体中移走的设备。

它通常包括一个风扇和一些散热片,通过自然对流或强迫对流的方式将热量散发到空气中。

空冷器被广泛应用于电子设备、汽车发动机、工业设备等领域。

在设计空冷器时,需要考虑以下几个关键因素:1.散热性能:空冷器的主要功能是降低物体的温度,因此散热性能是设计的首要考虑因素。

散热性能取决于风扇的风量和风压,以及散热片的材料和形状。

风量越大,风压越高,散热效果就越好。

散热片的材料通常选择导热性能较好的金属,如铝和铜。

此外,散热片的形状也对散热性能有重要影响。

一些常见的散热片形状包括翅片、管状、鳍片等。

2.噪音水平:由于空冷器通常会安装在需要安静环境的地方,如办公室、居住区域等,因此噪音水平也是设计的重要考虑因素。

减少噪音的方法包括优化风扇叶片的形状,增加风扇叶片的数量,设计低噪音的轴承等。

3.体积和重量:空冷器通常是紧凑且轻便的,因为它们需要安装在有限的空间中,如电子设备的机箱内部。

设计时需要充分考虑空间限制,尽量减小体积和重量。

一些常见的减小体积和重量的方法包括使用轻质材料,采用紧凑的散热片布局,以及优化风扇的设计。

4.可靠性:空冷器通常需要在恶劣的环境条件下运行,如高温、高湿度、灰尘等。

因此,设计时需要考虑其可靠性。

采用高品质的材料和优化的结构设计,可以增加其抗腐蚀、抗震动和抗老化能力。

5.能效:随着能源资源的紧缺和环境保护的呼声,能效成为设计的一个重要指标。

通过采用高效的风扇、低功率的驱动电路、优化的散热片布局等方式,可以提高空冷器的能效。

综上所述,设计空冷器需要综合考虑散热性能、噪音水平、体积和重量、可靠性以及能效等多个因素。

通过优化这些因素的设计,可以得到适用于各种应用场景的高性能、低成本和可靠的空冷器。

空冷器结构及原理

空冷器结构及原理一、引言空冷器是一种常见的散热设备,用于将热量从热源传递到周围环境中,以保持设备的正常工作温度。

本文将介绍空冷器的结构和工作原理。

二、结构空冷器的结构主要包括散热片、风扇、散热管和散热底座等组件。

1. 散热片:散热片是空冷器的主要散热部件,通常采用铝合金材料制成。

散热片的表面通常呈现大面积的鳍片状结构,以增加散热面积,提高散热效率。

2. 风扇:风扇是空冷器中的关键组件之一,用于产生气流并增加空气对散热片的流动速度。

风扇一般由电机、叶片和外壳组成。

电机提供动力,叶片通过旋转带动空气流动,外壳则保护电机和叶片。

3. 散热管:散热管是用于传导热量的管道,通常采用铜或铝材料制成。

散热管内部充满了导热介质,当热源与散热管接触时,导热介质将热量传导到散热管的表面,然后通过散热片和风扇散发出去。

4. 散热底座:散热底座是空冷器与热源之间的接触面,通常采用导热材料制成,以确保热量能够有效地传递到散热管。

三、工作原理空冷器的工作原理基于热传导和对流散热的原理。

当热源产生热量时,散热底座与热源接触,热量通过导热材料传递到散热管内的导热介质中。

导热介质具有较高的导热性能,能够快速将热量传导到散热管的表面。

热量传导到散热管表面后,散热片的鳍片结构增加了散热面积,使热量更容易散发到空气中。

同时,风扇产生的气流加速了空气在散热片上的流动速度,增强了热量的对流散热效果。

通过这样的工作原理,空冷器能够快速而有效地将热量从热源传导到空气中,使热源保持在一个合适的温度范围内,确保设备的正常运行。

四、总结空冷器是一种常用的散热设备,通过散热片、风扇、散热管和散热底座等组件的配合工作,实现了将热量从热源散发到周围环境的目的。

其工作原理基于热传导和对流散热的原理,通过导热介质和散热片的结构设计,以及风扇产生的气流,实现了高效的散热效果。

空冷器的结构和工作原理的理解对于正确选择和使用空冷器具有重要意义,同时也对于了解其他散热设备的原理具有一定的参考价值。

真空冷却器设计原理及应用

真空冷却器设计原理及应用真空冷却器是一种利用真空环境进行冷却的装置。

其设计原理基于热传导和物质流动的基本原理,并通过维持真空状态来提高冷却效果。

真空冷却器广泛应用于航天器、电子器件和科学实验等领域,具有高效、精确和可靠的冷却效果。

设计原理:真空冷却器的核心原理是通过真空环境下的热传导和物质流动来实现冷却效果。

其基本组成包括真空室、热源、冷源和控制系统。

首先,真空室是实现真空环境的基础。

真空室的内部与外部隔绝,以避免热量的传递。

真空室的材料选择需要考虑到其导热性能和耐高温性能。

热源是指需要冷却的物体,热量通过导热方式进入冷却系统。

热源与真空室通过接触面实现热传导,进而进入真空室。

冷源是提供冷却效果的关键部分。

冷源一般是一种低温介质,如液氮或液态氦。

通过将冷源置于真空室内,从而在真空环境下将热源冷却。

控制系统用于监测和调节真空室内的温度和真空度。

控制系统根据所需的冷却效果,可自动调整冷源的供给和冷却时间。

同时,控制系统也可以监测真空室内的压力变化以保持恒定的真空状态。

应用:真空冷却器的应用非常广泛,特别是在航天器、电子器件和科学实验等领域起到了重要的作用。

在航天器中,真空冷却器用于约束和控制设备的温度,以确保航天器的正常运行。

由于真空环境下的冷却效果较好,真空冷却器能够在无重力和极端环境中提供高效的冷却。

在电子器件中,真空冷却器常用于高性能计算机、激光器和传感器等设备的冷却。

由于这些设备在工作过程中会产生大量的热量,真空冷却器能够有效地管理和散发热量,提高设备的性能和寿命。

在科学实验中,真空冷却器被广泛用于制备超导材料和研究量子效应等领域。

通过维持真空状态,真空冷却器能够在非常低的温度下实现材料的冷却和测量,为科学研究提供了有力的工具。

总结:真空冷却器是一种利用真空环境进行冷却的设备,其设计原理基于热传导和物质流动的基本原理。

通过维持真空状态,真空冷却器能够提供高效、精确和可靠的冷却效果。

该技术在航天器、电子器件和科学实验等领域得到广泛应用,提高了设备的性能和可靠性。

空冷式冷凝器的设计(1)

换热器的分类随着科学技术的不断发展,换热器的种类也随着不同介质,不同压力,不同温度的要求随之增加,常见的一些具体分类如下:一、按传热原理分类可分为直接传热式换热器、蓄热式换热器、间壁传热式换热器、中间载体式换热器。

二、按结构分类可分为浮头式换热器、固定管板式换热器、填料函式换热器等。

三、按传热种类分类可分为无相变传热和有相变传热,一般分为冷凝器和重沸器。

管片式换热器一、基本结构管片式换热器的结构与管壳式换热器相似,但选择用翅片管来替代光管作为传热面,换热器由若干根翅片管组成,其主要元件就是翅片管。

根据传热原理,对流传热是指固体表面与流体接触时产生的传热现象,而安装翅片增大了传热面积,提高了换热效率。

二、工作特性管片式换热器常常应用在两侧流体的换热性能相差较大的场合,一般是用管外侧安装翅化表面来减小换热能力较差流体的换热热阻,可以使得整体换热效果得到增强。

管片式换热器的优点有1、结构紧凑、传热能力强、壳体直径或高度可减小,因此结构简单便于布置。

2、翅片管的传热面积比光管大2-10倍冷凝器的概述冷凝器是制冷系统的主要部件,它能够实现气体液体的互相转换,并排放热量。

冷凝器的工作过程是一个放热过程,在蒸发过程中,将蒸汽转变为液体的装置也称之为冷凝器。

设备原理气体通过一根很长的管子(一般是盘成螺线管),使热量散失到四周的空气中,铜类的金属导热性能强,通常用于输送蒸汽。

为了增加冷凝器的效率一般在管道上会额外增加热传导性能优异的散热片,加大散热面积,以此提高散热并通过使用风机来加快空气对流速度,将热量带走。

制冷剂的制冷原理是经压缩机将工质由低温低压的气体压缩成高温高压的气体,再经过冷凝器使其冷凝成中温高压的液体,再经过节流阀节流之后,使其转变成低温低压的液体。

低温低压的液态工质送入蒸发器,在蒸发器中液体吸热蒸发而变成低温低压的蒸汽,蒸汽再次送入压缩机内完成制冷循环。

根据冷却介质的种类,冷凝器主要可以分为空冷冷凝器和水冷冷凝器以及水和空气联合式冷凝器,在正常情况下,三种冷凝器都有很好的冷凝效果,但随着水资源的日渐短缺,空冷冷凝器得到了更多的重视,在化工、冶金、发电等很多不同行业都有着很多的应用。

空冷器的设备布置及管道布置设计

空冷器的设备布置及管道布置设计0 前言作为当下较为常见的热交换设备,空冷器是将空气作为冷介质进行换热,高温介质一般从管内流通,通过换热元器件与空气形成对流热交换,与传统水冷却相比,空冷器具有节水、环保的特点,可大幅降低工业废气废水的排放,且设备运营维护成本较低,其中干式空冷器具有占地小、投资少、操作简单的优势,是当下石化行业中应用最为广泛的空冷形式。

从空冷器平面布置、占地、空间限制等考虑,需要加强管道布置、平台布置方面的管理。

一般状况下空冷器管束分为斜顶、水平两种形式,管程包括单管程、双管程等。

本文从空冷器布置方法、管道走向等进行了分析,旨在为设计工作奠定一定的理论基础。

1 空冷设备布置分析1.1 避免热风循环空冷器是借助环境中空气进行冷却的设备,因此空气入口温度的影响极为突出,对整体换热效果具有不可低估的作用,必须加强热风循环现象的防治。

从避免外界热风、高温设备影响的角度出发,空冷器一般需要布置在全年最小频率的下风向。

对于多台空冷器进行处理中,一般是采用成组布置的方法,不可在其间留有空隙。

多组同类空冷设备如果无法进行同时布置处理中,尽量将其维持在同一海拔高度,这是避免热风循环的常规举措。

此外,需要引起重视的是引风式、鼓风式空冷设备运行机理不同,一般不建议混合布置,如果受场地要求等必须混合布置时,需要保证引风空冷设备的管束与鼓风设备的风扇维持在一个高度上。

此外,需要将引风空冷器布置在鼓风空冷器的最小频率下风向上。

1.2 空冷器布置及梯子平台布置的分析空冷器选型环节中,需考虑设备是布置在管廊之上,还是构架之上。

为了保证布置合理,水平空冷器的本体方面,需要保证其构架柱脚跨度与下部支撑吻合,这对管道走向、进出口布置、平台设计等均具有积极的影响,可提高下部支撑结构受力合理性。

此外,空冷器的布置中,需要对管道布置的特殊性进行分析,如塔顶和空冷器的管道连接中,需要考虑低布置的方法,避免“U”形结构的发生,还要缩减管道长度、拐弯等状况,同时竖向布置方面,需要加强塔顶、空冷器之间以及空冷器到冷换构架之间的优化。

空冷冷却器设计

空冷冷却器设计

引言

空冷冷却器是一种常用于工业和航空领域的关键设备,用于降低机械设备或发动机的温度。

本文将探讨空冷冷却器的设计原理以及常见的设计策略。

设计原理

空冷冷却器的设计原理基于自然对流和强制对流的原理。

能够实现良好冷却效果的设计应该考虑以下几个因素:

1. 面积:冷却器的表面积越大,散热效果越好。

设计师应根据需要的散热量确定合适的冷却器面积。

2. 材料:选择合适的材料能够提高冷却器的散热效率。

通常选择具有良好导热性能的金属材料。

3. 流道设计:冷却器内部的流道设计要合理,以实现良好的流动性和热交换效果。

4. 外部环境:考虑到冷却器的工作环境,设计应该适应各种温

度和压力条件。

设计策略

在设计空冷冷却器时,以下几个策略值得考虑:

1. 翅片设计:通过合理设计翅片形状和布局,能够增加冷却器

的表面积,从而提高散热效率。

2. 换热介质:选择合适的换热介质能够提高冷却器的换热效果。

空气是最常见的换热介质,但在某些特殊情况下,也可以采用液体

作为换热介质。

3. 附加设备:根据实际需求,可以考虑添加附加设备,如风扇

或泵,来增加冷却效果和控制温度。

4. 优化布局:合理优化冷却器的布局,确保其能够在给定的空

间内发挥最大的散热效果。

结论

空冷冷却器的设计是一个复杂而关键的任务,需要综合考虑多个因素。

通过了解设计原理和采用合适的设计策略,可以有效地满足冷却器的散热需求,并确保机械设备或发动机的正常运行。

套片式空冷冷凝器的设计

套片式空冷冷凝器的设计

套片式空冷冷凝器是一种常见的空气冷却系统,用于将气体或液体中的热量迅速转移至周围空气中,以便将其冷却和凝结。

其设计原理是将多个平行排列的金属片通过焊接、钎焊等方式连接成一体,形成一组狭长的通道,完全相互隔离,同时在通道两侧形成了大量的散热面,以便于更好地散热。

套片式空冷冷凝器的设计包括以下几个关键步骤:

1. 确定冷凝器的工作压力和流量要求,以便确定整个冷却系统的工作参数。

2. 根据系统压力、流量、温度等参数,选择合适的金属材料和片型设计,以便在有效地传热的同时保证耐蚀性和耐压性。

3. 根据实际情况,确定套片式空冷冷凝器的结构型式和数量,合理排布冷凝器的位置,同时考虑散热器的尺寸和排气方向等因素。

4. 进行技术计算和模拟,包括热力学、流体力学、结构力学等方面,以便验证所设计的套片式空冷冷凝器的可行性和性能。

5. 质量控制和测试,包括压力测试、温度测试、漏气测试等环节,以确保套片式空冷冷凝器的安全性和可靠性。

HTRI空冷器教程

管束是空冷器的核心部件,需保 证其制造精度和质量,包括管径 、管壁厚度、管间距等参数的控

制。

风机制造

风机是空冷器的动力来源,需保证 其制造质量和性能,包括叶片形状 、角度、转速等参数的控制。

框架制造

框架是空冷器的支撑结构,需保证 其稳定性和承载能力,包括材料选 择、焊接质量、尺寸精度等方面的 控制。

节能减排技术应用前景展望

节能技术应用

介绍空冷器领域中的节能技术, 如变频调速、高效换热管等,并

分析其应用前景。

减排技术应用

探讨空冷器在减少排放方面的技 术应用,如低氮燃烧、烟气处理 等,并分析其对环境保护的贡献

。

未来发展趋势

展望空冷器技术的未来发展方向 ,如新材料、新工艺、智能化等

方面的应用前景。

THANKS

感谢观看

背景

空冷器作为一种重要的热交换设备,在石油、化工、电力等领域具有广泛的应 用。HTRI作为全球领先的工艺热传递和换热器技术供应商,其空冷器产品在市 场上具有很高的认可度和使用率。

教程内容概述

HTRI空冷器基本原理与结构

HTRI空冷器选型与设计

介绍空冷器的工作原理、主要组成部分及 结构特点。

详细阐述空冷器的选型依据、设计步骤及 注意事项。

紧急处理措施

在设备出现严重故障时,采取紧急停机、切 断电源等措施,确保人员和设备安全。

常见故障及排除方法

对于电源故障、控制系统故障、风机故障等 常见问题,提供相应的排除方法。

维修及更换部件建议

根据故障情况,提出相应的维修方案或更换 部件建议。

维护保养周期及内容建议

01

02

03

04

日常维护

定期检查设备运行状态,清理 设备表面灰尘、杂物等。

空冷器课件

空冷器课件空气冷却器空冷器简述空气冷却器是以环境空气作为冷却介质,横掠空气冷却器是以环境空气作为冷却介质横掠翅片管外,使管内高温工艺流体得到冷却或冷凝的设备,简称“空冷器”。

设备,简称空冷器。

采用空气冷却器代替水冷却期进行介质的冷凝冷却不仅可以节约用水,还可以减少水污染。

此外还具有维护费用低、运转安全可靠、使用寿命长等还具有维护费用低运转安全可靠使用寿命长等优点。

在炼油厂和石油化工厂的冷换设备中,空气冷在炼油厂和石油化工厂的冷换设备中空气冷却器成为不可或缺的一类设备。

其应用范围包含了塔顶油气冷凝到汽油、柴油冷却的各种不同工况。

在化学工业、电力、冶金等行业,空气冷却器也有在化学工业电力冶金等行业空气冷却器也有着广泛的应用。

空冷器的基本部件管束:由管箱、翅片管和框架的组合件组成。

需要冷却或冷凝的流体在管内通过,空气在管外横掠流过翅片管束,对热流体进行冷却或冷凝换热;轴流风机:一个或几个为一组的轴流风机,驱使轴流风机一个或几个为一组的轴流风机驱使空气的流动;构架:空气冷却器管束及风机的支撑部件;附件:有百叶窗、蒸汽盘管、梯子、平台等。

空气冷却器部件示意图空冷器的分类按空冷器管束布置型式分类:按空冷器管束布置型式分类?水平式空冷器斜顶式空冷器立式空冷器圆环式空冷器空冷器的分类按空冷器通风方式分类:按空冷器通风方式分类?自然通风式空冷器?鼓风式空冷器引风式空冷器空冷器的分类按空冷器冷却方式分类:按空冷器冷却方式分类?干式空冷器湿式空冷器干-湿联合空冷器?两侧喷淋联合空冷器;空冷器的分类按空冷器风量控制方式分类:按空冷器风量控制方式分类?百叶窗调节式空冷器可变角调节式空冷器电机调速式空冷器空冷器的基本类型水平式的结构型式水平引风式水平鼓风式结构特点及使用场合结构形式适用场合及特点优缺点适用于任何场合。

管束水平放置为了防止冷凝液停留在管水平鼓风式放置,为了防止冷凝液停留在管中,管子应有3°或1%的倾斜。

空冷器的设计

第四章空冷器的设计4.1 空冷器的设计条件4.1-1 设计条件1. 空气设计温度设计气温系指设计空冷器时所采用的空气入口温度。

采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。

采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。

我国各主要城市的气温列于附表4-1。

从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。

当接近温度大于15-20℃时,采用干式空冷器比较合理。

在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。

2. 介质条件(1)适宜空冷器的介质条件适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。

3.热流的操作条件(1)流量。

根据工艺要求而定。

(2)操作压力。

根据国家标准“空冷式换热器”的规定,最高的设计压为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。

(3)入口温度热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。

但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。

在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。

就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。

(4)出口温度与接近温度对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。

接近温度系指热流出口温度与设计气温之差值。

干式空冷器的最低值应不低于15℃[3],否则将导致空冷器的面积过大,这是不经济的。

上述的设计数据应填入表4.1-1的”空气冷却器规格表”内.表41-1 空冷器设计规格表构架数量化学清洗片距架中心距特殊接管法兰面型式印记有无百叶窗自动手动温度表振动切换开关有无压力表机械设备风机型号驱动机型式减速机型式风机台数驱动机台数减速机台数风机直径驱动机转数转/分传动比风机功率驱动机功率功率调节型式: 手调自调调频转数:转/分支架支座材料: 叶片轮毂控制发生故障时的风机角度最大最小锁住百叶窗控制发生故障时的风机速度最大最小锁住出口温度控制精度±℃空气再再循环内循环外循环蒸汽盘管有无占地面积M2 总重kg运输重kg图号4.2翅片管参数的优化翅片管是空气冷却器的传热元件,翅片管的参数对空冷器的传热效率、功率消耗和噪声等有直接的关系[4]。

空气冷却器结构及原理(附图说明)

空气冷却器结构及原理(附图说明)在介绍空冷器之前,小编想先问一下大家为什么要使用空冷器呢?我们石油化工行业很多使用空冷的管道温度都超过了100℃,这么多的热量为什么白白送到空气中而不进行回收呢?小编就不卖关子啦,其实石油化工装置中大部分产品都需要冷却到50℃以下,而油品的温度在150℃以下时能量回收的成本就非常高了,为什么呢?这里面其实涉及到能量的一个参数——㶲,㶲是衡量能量品质的重要标准,油品在150℃以下时"㶲"比较低,转化为其他能量的能力也就比较差,所以一般都采用水冷或者空冷的方式将热量带走。

下面就和小编一起看看空气冷却器的结构和原理吧!空气冷却器简称空冷器,利用环境中空气作为冷却介质,横掠翅片管外,使管内高温工艺流体得到冷却或者冷凝的设备。

空冷器结构组成:主要由管束、构架、风机和百叶窗等部分构成。

图片来源于《石油炼厂设备》空冷器的结构类型按照管束布置可分为:水平式、立式斜式、斜顶式;按照通风方式可分为:鼓风式、引风式;按冷却方式可分为:干式、湿式、干湿联合;平顶式空气冷却器1. 平顶式空气冷却器特点:管束水平放置,多用于冷凝,冷却,根据送风方式的不同又分为鼓风式空冷器和引风式空冷器。

鼓风式:管束位于风机上方,风机由下向上送风;引风式:管束位于风机下方,风机由内向外排风。

该空冷器优点在于:受气候环境影响小,热空气不易回流,噪声小于3分贝,但结构复杂,检维修麻烦,功耗比普通空冷大10%。

2. 斜顶式空气冷却器斜顶式空气冷却器特点:管束45°斜置于构架顶部,多用于介质的冷凝。

其优点在于:占地面积小,管阻和膜放热系数比水平式好,但热空气易回流(鼓风式),结构复杂。

3. 湿式空气冷却器结构:管束立置,外侧喷水,引风式。

介质入口温度不宜大于80℃。

特点:增湿降温,效果显著,腐蚀管束,造价高。

4. 干湿联合式空气冷却器干湿联合式空气冷却器特点:占地面积小,运行费用低,投资较小。

空冷器的设计讲解

第四章空冷器的设计4.1 空冷器的设计条件4.1-1 设计条件1. 空气设计温度设计气温系指设计空冷器时所采用的空气入口温度。

采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。

采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。

我国各主要城市的气温列于附表4-1。

从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。

当接近温度大于15-20℃时,采用干式空冷器比较合理。

在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。

2. 介质条件(1)适宜空冷器的介质条件适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。

3.热流的操作条件(1)流量。

根据工艺要求而定。

(2)操作压力。

根据国家标准“空冷式换热器”的规定,最高的设计压为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。

(3)入口温度热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。

但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。

在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。

就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。

(4)出口温度与接近温度对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。

接近温度系指热流出口温度与设计气温之差值。

干式空冷器的最低值应不低于15℃[3],否则将导致空冷器的面积过大,这是不经济的。

上述的设计数据应填入表4.1-1的”空气冷却器规格表”内.表41-1 空冷器设计规格表构架数量化学清洗片距架中心距特殊接管法兰面型式印记有无百叶窗自动手动温度表振动切换开关有无压力表机械设备风机型号驱动机型式减速机型式风机台数驱动机台数减速机台数风机直径驱动机转数转/分传动比风机功率驱动机功率功率调节型式: 手调自调调频转数:转/分支架支座材料: 叶片轮毂控制发生故障时的风机角度最大最小锁住百叶窗控制发生故障时的风机速度最大最小锁住出口温度控制精度±℃空气再再循环内循环外循环蒸汽盘管有无占地面积M2 总重kg运输重kg图号4.2翅片管参数的优化翅片管是空气冷却器的传热元件,翅片管的参数对空冷器的传热效率、功率消耗和噪声等有直接的关系[4]。

空冷器设计

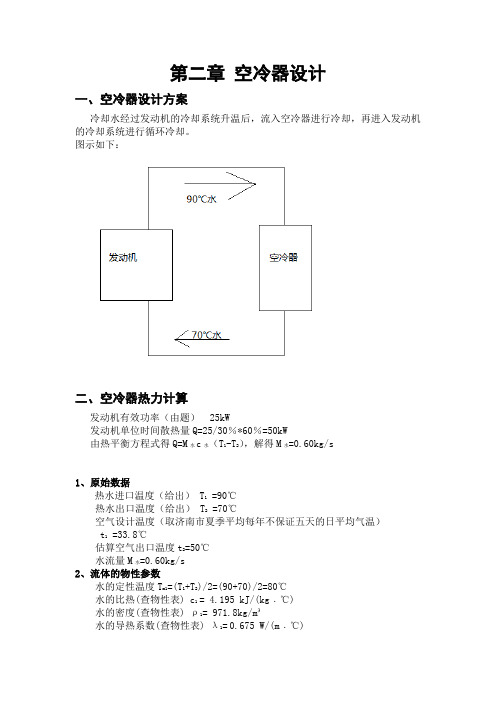

第二章空冷器设计一、空冷器设计方案冷却水经过发动机的冷却系统升温后,流入空冷器进行冷却,再进入发动机的冷却系统进行循环冷却。

图示如下:二、空冷器热力计算发动机有效功率(由题) 25kW发动机单位时间散热量Q=25/30%*60%=50kW由热平衡方程式得Q=M水c水(T1-T2),解得M水=0.60kg/s1、原始数据热水进口温度(给出) T1=90℃热水出口温度(给出) T2=70℃空气设计温度(取济南市夏季平均每年不保证五天的日平均气温)t1=33.8℃估算空气出口温度t2=50℃水流量M水=0.60kg/s2、流体的物性参数水的定性温度Tm1=(T1+T2)/2=(90+70)/2=80℃水的比热(查物性表) c1= 4.195 kJ/(kg﹒℃)水的密度(查物性表) ρ1= 971.8kg/m³水的导热系数(查物性表) λ1=0.675 W/(m﹒℃)水的粘度μ1=356.5×10-6kg/(m*s)水的普兰德数Pr1=μ1c1/λ1=356.5×10-6×4195/0.675=2.22空气的定性温度tm2=(tm1+tm2)/2=41.9℃空气的比热(查物性表) c2=1.03 KJ/(kg·℃)空气的密度(查物性表) ρ2=1.12 kg/m³空气的导热系数(查物性表) λ2=2.769×10-2 W/(m﹒℃)空气的黏度μ2=19.2×10-6 kg/(m*s)空气的普兰德数Pr2=μ2c2/λ2=0.6993、传热量及平均温差热损失系数(取用)ηL=0.98传热量Q1=QηL=50×0.98=49kW空气流量M2= Q1/ c2(t2-t1)=45/1.03×(50-33.8)=2.70kg/s逆流时对数平均温差Δt1m =(Δtmax-Δtmin)/ln(Δtmax/Δtmin)=18.01参数P=(T1-T2)/(T1-t1)=(90-70)/(90-33.8)=0.302参数R=(t2-t1)/( T1- T2)=(50-33.8)/(90-70)=0.81温差修正系数(由两种流体中只有一种流体有横向混合的错流式热交换器公式计算)ψ=0.978有效平均温差Δtm =ψΔt1m=0.978×18.01=17.61℃4、估算传热面积及传热面结构水流速(初步估计)w1=0.5m/s空气流速(初选) w2=1 m/s管子材料及规格: 选用碳钢无缝钢管φ19×2钢管导热系数k=46.52W/(m*℃)选定壁温T=(80+41.9)/2=61℃查物性表得在此温度下的水的粘度μ1′=463.5×10-6kg/(m*s)水侧换热系数h1求解:Re=ρ1w1d/μ1=971.8×0.5×0.019/0.0003565=25896.5Nu=0.027Re0.8Pr0.3(μ1′/μT)0.14=0.027×25896.50.8×2.220.3×(463.5/356.5)0.14=151.3h 1=Nuλ1/d=151.3×0.675/0.019=5375.1 W/(m2﹒℃)空气侧换热系数h2求解:h2=412 w20.718=412×10.718=412 W/(m2﹒℃)传热系数1/K=1/h1+δ/k+1/h2解得 K=376.5W/(m2﹒℃)估算传热面积F= Q1/KΔtm=49000/(376.5×17.61)=7.4m²管程所需流通截面积At =M1/ρ1w1=0.6/(971.8×0.5)=0.00123 m²按单程计算每程管数n=4At/πd²=4×0.00123/(3.14×0.019²)=4.34 取n=5每根管长L=F/nZtπd=7.4/5×4π×0.019=6.2m 取L=6m取传热管长l=3m,则管程数为Np=L/l=6/3=2传热管总根数N=5×2=10(根)管子排列方式选等边三角形。

空冷器结构及原理

空冷器结构及原理空冷器是一种常见的散热设备,广泛应用于电子设备、汽车发动机、工业设备等领域。

本文将从空冷器的结构和工作原理两个方面介绍空冷器的基本知识。

一、空冷器的结构空冷器通常由散热片、风扇、热管和散热底座等组成。

1. 散热片:散热片是空冷器的主要散热部件,通常采用铝合金或铜制成。

散热片的表面通常有许多狭窄而密集的散热片片状结构,以增加散热面积。

2. 风扇:风扇是空冷器的重要组成部分,通过产生空气流动来帮助散热。

风扇通常安装在散热片后方或内部,通过旋转叶片产生强制对流,加速热量的传递。

3. 热管:热管是一种热传导元件,由内部充满工质的密封管道组成。

热管的一端与散热片紧密接触,另一端与热源接触,通过工质在内部循环流动,将热量从热源传递到散热片。

4. 散热底座:散热底座是空冷器与热源之间的连接部件,通常采用导热性能较好的材料制成,如铜或铝。

散热底座的设计可以根据热源的形状和尺寸进行调整,以确保热量能够有效地传递到散热器。

二、空冷器的工作原理空冷器的工作原理主要包括传导、对流和辐射三种方式。

1. 传导:热源与散热底座之间通过传导方式传递热量。

散热底座与散热片之间通过热管传导热量。

传导是热量从高温区域传递到低温区域的一种方式,通过材料的导热性能来实现。

2. 对流:通过风扇产生的空气流动,加速热量的传递。

风扇不断将周围空气吹到散热片上,并带走热量。

对流是通过流体(空气)的流动来传递热量的一种方式。

3. 辐射:散热片表面的温度高于周围环境温度时,会向周围环境辐射热量。

辐射是热量通过电磁波辐射的方式传递,不需要介质的参与。

空冷器的工作原理是综合利用传导、对流和辐射三种方式来实现热量的散发。

热量从热源通过传导方式传递到散热底座,再通过热管传递到散热片上。

风扇产生的空气流动加速热量的传递,同时散热片表面的高温区域向周围环境辐射热量,使得热量得以有效散发。

总结:空冷器通过散热片、风扇、热管和散热底座等部件的协同工作,实现了对热量的有效散发。

空冷器构架的设计

空冷器构架的设计摘要构架是用来支撑和联系空冷器的管束、风机、百叶窗等主要部件的刚架构部件。

同时还起到导流空气的流动方向的作用,并为空冷器的操作和维修提供方便。

尽管大部分空冷器立于刚框架的顶部,但由于空冷器构架高度一般较小,载荷集中,规格和尺寸繁多,特别与风机和管束的管束的安装和配合精度要求较高,空冷器的构架都不与基础钢框架进行整体设计。

而是把空冷器总体作为独立的机电设备,立于钢框架基础平台上。

空冷器构架的国家标准原则上按照“钢结构设计规范”规定的方法进行,所以空冷器构架必须进行相应的应力分析,校核、强度、稳定性分析、校核,而且需要先进行内力分析才能进行应力核算。

构架的设计在运输条件的允许的情况下,最好各个部件都是通过制造厂商预制进行构架部件完整发货,尽可能最大程度上地减少部件的现场组装,因为现场环境因素影响很大,而且凡是需要现场组装的零件、部件都是需要采用螺栓进行固定,又或是采用螺栓的预紧定位之后进行焊接。

构架的尺寸需要与管束和风机的尺寸相匹配,相同类型、相同长度的管束才能放在设计的构架上。

构架的各个零件、部件,包含立柱、斜撑、衡量、桁架等等,它们的中心轴线才是构架的受力部位的承载线,构架的设计应当去尽量避免产生偏心载荷,而使得惯性轴与其他轴线相重合。

关键词:空冷器构架,强度,稳定性,校核。

Design Of Air Cooler FrameABSTRACTThe framework is a rigid structural part for supporting and connecting the main parts of the air cooling tube, fan, shutter and so on. At the same time, the utility model can also play the role of guiding the flow direction of the air diversion, and provides convenience for the operation and maintenance of the air cooler. Although most of the air cooler on top of rigid frame, but because of the air cooler frame height is generally small, concentrated load, specifications and dimensions, especially with the fan and the tube bundle with the installation and high precision, structure of air cooler is the overall design of steel frame and foundation. Instead, the air cooler is used as an independent electromechanical device on the steel frame platform. The air cooler structure of national standards in accordance with the principles of "Regulations" design of steel structures, so the air cooler structure must be carried out corresponding stress analysis, strength and stability check, analysis, check, and need to go through the analysis of the forces to stress calculation. The design of the frame in the transport conditions permitting, the best parts are shipped by the manufacturer of prefabricated components complete framework, the maximum extent possible to reduce the parts assembled on site, because the site environment influence, and all parts are assembled on the site to need by bolts or after the pre positioning by bolt welding. The dimensions of the frame need to be matched with the size of the tube bundle and fan, and the same type and the same length of the tube can be placed on the designed frame. The various parts of the structure, including column, diagonal, measure, truss and so on, the central axis is the line of force bearing frame parts, the design of the frame should try to avoid eccentric load, the inertia axis and the other axis coincide.Key Words: air cooler frame, strength, stability, check.目 录前 言 (1)第1章空冷器构架设计的基本要求及参数 (3)1.1设计规范 (3)1.2构架设计的基本要求 (3)1.3构架设计的基本参数 (4)1.3.1自然条件 (4)1.3.2 设备有关标准及规范 (4)第2章构架载荷的计算 (6)2.1构架的总体尺寸和总平面的布局 (6)2.2设备的质量载荷 (8)2.2.2水平风载荷 (9)2.2.3水平地震力 (12)2.2.3垂直动力载荷 (14)2.4空冷器构架主要构件的选取与结构 (14)第3章强度和稳定性校核 (23)3.1 立柱的强度和稳定性校核 (23)3.1.1 立柱 (23)第4章立柱的柱脚设计和其他部件分析 (30)4.1 立柱柱脚的设计 (30)4.2 梁的局部稳定性和风机的防振 (30)结 论 (33)谢辞 (34)参考文献 (35)前 言空冷器的出现是在20世纪30年代的国外,40年代便由于其出色的工作表现出现在大型的石化企业中,但是我国的空冷器的研究与开发工作始于1963年,从早期的时间看我国与国外先进技术的差距是30年左右,但是随着时间的发展肯定在技术上的差距是有很大的缩小的,我通过在洛阳隆化传热节能股份有限公司实习经验可知,在设备加工上使用的都是比较落后的设备,但该公司在外贸领域一直占有很大的利润比例,说明我国的空冷器的技术在国际上处于中等的发展状况。

培训课件设备基本知识-空冷器

流体分布

设计合理的流体分布器, 确保流体均匀分布到整个 传热表面。

04

空冷器的安装与维护

空冷器的安装步骤

准备工作

检查空冷器设备及其配件 ,确保完好无损;确定安 装位置,并清理现场。

基础制作

根据空冷器的尺寸和重量 ,制作相应的混凝土基础 ,确保水平度和稳定性。

设备组装

按照说明书逐步组装空冷 器,连接进出水管、电源 线等。

本。

考虑传热效率

选择具有高效传热性能的空冷器,能 够提高冷却效率,减少能源消耗。

考虑设备维护和寿命

选择结构简单、材料耐腐蚀、易于维 护的空冷器,能够降低维修成本,延 长设备使用寿命。

不同类型空冷器的比较

直接接触式空冷器

冷却介质与被冷却介质直接接触,传 热效率高,适用于易挥发或易燃易爆

的被冷却介质。

根据通风方式的不同,空冷器可分为强制通风和自然通 风两种类型。强制通风需要配置风机,通过机械通风方 式提高空气流量和换热效率;自然通风则依靠自然风力 进行换热。

空冷器的应用领域

• 空冷器广泛应用于石油、化工、电力、冶金等领域,主要用于 处理高温流体,如工艺用水、化学反应物、蒸汽等。通过使用 空冷器,这些领域的企业能够实现节能减排、降低生产成本和 提高产品质量的目标。

02

空冷器的工作原理

空气冷却的原理

空气冷却的基本原理是利用空气作为冷却介质, 通过与被冷却物体表面进行热交换,将热量带走 ,从而达到冷却效果。

空气的自然对流和强制对流是实现热交换的主要 方式,自然对流依靠温差驱动,强制对流则通过 机械力驱动。

空冷器的传热过程

空冷器的传热过程主要包括三个阶段:热量的传递、热量的扩散和对流换热。

培训课件设备基本知 识-空冷器

空冷器的设计讲解

第四章空冷器的设计4.1 空冷器的设计条件4.1-1 设计条件1. 空气设计温度设计气温系指设计空冷器时所采用的空气入口温度。

采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。

采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。

我国各主要城市的气温列于附表4-1。

从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。

当接近温度大于15-20℃时,采用干式空冷器比较合理。

在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。

2. 介质条件(1)适宜空冷器的介质条件适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。

3.热流的操作条件(1)流量。

根据工艺要求而定。

(2)操作压力。

根据国家标准“空冷式换热器”的规定,最高的设计压为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。

(3)入口温度热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。

但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。

在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。

就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。

(4)出口温度与接近温度对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。

接近温度系指热流出口温度与设计气温之差值。

干式空冷器的最低值应不低于15℃[3],否则将导致空冷器的面积过大,这是不经济的。

上述的设计数据应填入表4.1-1的”空气冷却器规格表”内.表41-1 空冷器设计规格表构架数量化学清洗片距架中心距特殊接管法兰面型式印记有无百叶窗自动手动温度表振动切换开关有无压力表机械设备风机型号驱动机型式减速机型式风机台数驱动机台数减速机台数风机直径驱动机转数转/分传动比风机功率驱动机功率功率调节型式: 手调自调调频转数:转/分支架支座材料: 叶片轮毂控制发生故障时的风机角度最大最小锁住百叶窗控制发生故障时的风机速度最大最小锁住出口温度控制精度±℃空气再再循环内循环外循环蒸汽盘管有无占地面积M2 总重kg运输重kg图号4.2翅片管参数的优化翅片管是空气冷却器的传热元件,翅片管的参数对空冷器的传热效率、功率消耗和噪声等有直接的关系[4]。

空气冷却器的设计

采用液体的物性值 ;

G ———质量流速 ,kg/ (m2·s) ;

GWV1 ———每管程管内入口蒸汽质量流量 ,kg/ s ;

GWV2 ———每管程管内出口蒸汽质量流量 ,kg/ s ;

GWL1 ———每管程管内入口液体质量流量 ,kg/ s ;

GWL2 ———每管程管内出口液体质量流量 ,kg/ s ;

hi = hL (0155 + 2109/ P0R138)

(7)

当 X1 < 1 ,或 X2 > 0 时 (入口处有部分液体 ,或 出口处没有完全凝结 ,仍残留部分蒸汽) :

hi = hL

(1 -

X)

018s138

X ) 0104

(8)

式中 , X 为平均汽相分率 ,等于入口汽相分率

选择管排数时 ,可参考图 1 。目前 ,通用的管排 数主要为 4 排 、6 排 ,亦有 2 排 、8 排的 。

图 1 最佳管排数算图 图中 : T 1 ———管内热流体入口温度 , K;

t 1 ———空气入口温度 , K; u0 ———总传热系数 (以光管外表面积为基准) ,J / (m2·s·K) 。

里不再赘述 。

式中 : db ———翅根直径 ,m ; h ———翅片高度 ,m ; hf ———以翅片管外表面为基准a 的空气膜传热 系数 ,J / (m2·s·K) ;

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

对于高翅片管束 ,一般可采用式 (3) 计算 :

db hf

G λ0

=

011378

db Gmax 01718

空冷器的工艺设计

空冷器的工艺设计【摘要】本文介绍了空冷器的典型工艺设计流程和方案,分析了在工艺设计过程中的主要设计参数选取,空冷器在化工生产中占着非常重要的比重,国内外对空冷器的工艺设计有着系统的研究。

本论文以甘肃伏龙泉当地的气候条件作为数据来源,根据工艺要求、场地情况、环境温度变化资料和环保要求,确定具体的设计参数、总体方案、空冷器的型式,对空冷器的设计研究具有非常重要的参考价值和意义。

【关键词】空冷器工艺参数翅片管管程数管束风机总体方案1工况条件1.1空冷器的主要设计参数如下1.2工艺气组分如下1.3设计要求环境设计温度35℃,海拔影响不计,管内压降20KPa。

2工艺参数确定2.1 空气设计温度确定空气设计温度指设计空冷器时选用的当地空气入口干球温度。

本次设计根据需方提供气象数据,确定空气入口温度为35℃。

2.2 管内介质设计温度确定2.2.1入口温度确定理论上热流入口温度愈高,采用空冷愈经济,但入口温度超过200℃时,应考虑用其他换热器进行热量回收。

2.2.2出口温度确定出口温度的选取直接影响空冷器经济性的重要指标,直接决定空冷器型式的选择。

2.3 干式、湿式空冷器型式确定一般条件下,对于干式空冷器接近温差一般应大于15℃,若热流体出口温度不能满足要求,则考虑采用湿式空冷器。

需方给出管程进出温度为75℃/45℃,接近温度为30℃,本次设计使用干式空冷合理。

2.4 管排数确定管排数对于空冷器经济性的影响较大,从经济上考虑,一般希望空气温升15-20℃,增加管排数,空气温升增加,但压降也增加,合理选择管排数的意义重大。

本次设计为天然气冷却,确定管排数为6。

2.5 迎面风速确定迎面风速代表了空气经过翅片管的速度,过小会导致空气出口温度过高,空气与热流的温差低,换热效率降低,需增大换热面积,成本增加;受风机转速的影响,迎面风速不能设计过高。

根据以往设计经验,本次设计管排数为6,所以拟设计迎面风速为2.5-3 m/s.2.6管程数的确定选择管程数主要取决于允许管程压降和流体温度变化范围,以上两者较大时可以选用多管程,单相流全冷却时,在满足允许压降的条件下应尽量提高流速,管内流体处于湍流状态对换热最有利,因此选用双管程以上比较合适。

空冷器的工艺设计

空冷器的工艺设计空冷器的工艺设计根据当地的气象条件,尽可能多地使用干式空冷器,尽量避免使用增湿空冷器。

1.1.1空冷器的设计温度空冷器设计温度为35℃。

空冷后温度确定:如果选用空冷器,但工艺考虑要求后冷,空冷和水冷之间的温度分界点一般为50℃,不大于60℃。

若物流空冷后不需要后水冷(即要求的物流送出温度大于50℃),可以将物流用空冷冷却到所需温度,如柴油产品出装置温度为50℃,可以考虑用空冷直接冷却到50℃。

空冷器入口温度应尽量降低,可通过换热的方式回收热量,降低能耗。

一般空冷器入口温度不宜大于150℃。

空气冷却器的接近温差(热流出口温度与冷流入口温度之差)不应低于15℃。

1.1.2空冷器的管排数的确定空冷器的管排数对投资和操作费用影响较大。

一般情况下选用多管排数比较经济。

然而当管排数多时,相应的风速不能太高,否则阻力很大,所需的风机功率会很高。

而风速降低使得管外传热系数下降、空气出口温度升高、传热温差减小,致使所需的传热面积大幅度增加。

空冷器的经济管排一般为6 管排。

根据各个装置的具体情况,尽量采用6 管排的空冷器,在采用6 管排空冷器不合理的情况下,可以采用4 管排的空冷器,对8 管排的空冷器宜少采用。

1.1.3空冷器的管程数的确定空冷器管程数根据压降和面积综合考虑确定。

冷凝过程:如果对数平均温差校正系数>0.8,可采用一管程,否则考虑用两管程。

对含不凝气的部分冷凝,用两管程或多管程。

管程流体允许压力降大和流体温度变化范围较大的可选用多管程。

1.1.4加热盘管的设计、百叶窗和风机的选取对易凝的介质可在空冷器的管排下面设置一排蒸汽加热盘管,但加热盘管不宜太多,要考虑水击的问题。

对于特别易凝的流体,可以考虑采用热风循环方式的空气冷却器。

空冷器一般不设百叶窗。

对一些重要的、操作条件苛刻的空冷器,可根据装置的使用经验,确定是否设置百叶窗。

风机的选取需要考虑噪声的影响,风机单机的噪声要求限制在85dB 以下,风机群的噪声要求限制在90dB 以下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章空冷器的设计4.1 空冷器的设计条件4.1-1 设计条件1. 空气设计温度设计气温系指设计空冷器时所采用的空气入口温度。

采用干式空冷器时,设计气温应按当地夏季平均每年不保证五天的日平均气温[1][2][3]。

采用湿式空冷器时,将干式空冷器的设计气温作为干球温度,然后按相对湿度查出湿球温度,该温度即为湿式空冷器的设计气温。

我国各主要城市的气温列于附表4-1。

从该表可见我国绝大多数地区夏季平均每年不保证五天的日平均气温低于35℃。

当接近温度大于15-20℃时,采用干式空冷器比较合理。

在干燥炎热的地区,为了降低空气入口温度可以采用湿式空冷器。

2. 介质条件(1)适宜空冷器的介质条件适于采用空冷器的介质有石油化工过程中的气体,液体,水和水蒸汽等。

3.热流的操作条件(1)流量。

根据工艺要求而定。

(2)操作压力。

根据国家标准“空冷式换热器”的规定,最高的设计压为35 Mpa,这个压力可以满足石油化行业空冷器的操作要求。

(3)入口温度热流的入口温度越高其对数平均温差越大,因而所需要的传热面积就越小,这是比较经济的。

但是,考虑能量回收的可能性,入口温度不宜高,一般控制在120~130℃以下,超过该温度的那部分热量应尽量采用换热方式回收。

在个别情况下,如回收热量有困难或经济上不合算时,可适当介质入口温度。

就空冷器本身而言,考虑到介质温度升高会导致热阻的增加,传热效率下降,绕片式翅片管的工作温度可用到165℃而锒片式翅片管可用到200℃如果热流入口温度较低(低于70~80℃),可考虑用湿式空冷器。

(4)出口温度与接近温度对于干式空冷器出口温度一般以不低于55~65℃为宜[3],若不能满足工艺要求,可增设后湿空冷,或采用干-湿联合空冷。

接近温度系指热流出口温度与设计气温之差值。

干式空冷器的最低值应不低于15℃[3],否则将导致空冷器的面积过大,这是不经济的。

上述的设计数据应填入表4.1-1的”空气冷却器规格表”内.表41-1 空冷器设计规格表构架数量化学清洗片距架中心距特殊接管法兰面型式印记有无百叶窗自动手动温度表振动切换开关有无压力表机械设备风机型号驱动机型式减速机型式风机台数驱动机台数减速机台数风机直径驱动机转数转/分传动比风机功率驱动机功率功率调节型式: 手调自调调频转数:转/分支架支座材料: 叶片轮毂控制发生故障时的风机角度最大最小锁住百叶窗控制发生故障时的风机速度最大最小锁住出口温度控制精度±℃空气再再循环内循环外循环蒸汽盘管有无占地面积M2 总重kg运输重kg图号4.2翅片管参数的优化翅片管是空气冷却器的传热元件,翅片管的参数对空冷器的传热效率、功率消耗和噪声等有直接的关系[4]。

因此,选择合适的翅片管参数对空冷器设计是非常重要的的.以下就翅片管参数对传热和阻力降的影响及如何选择作出评述。

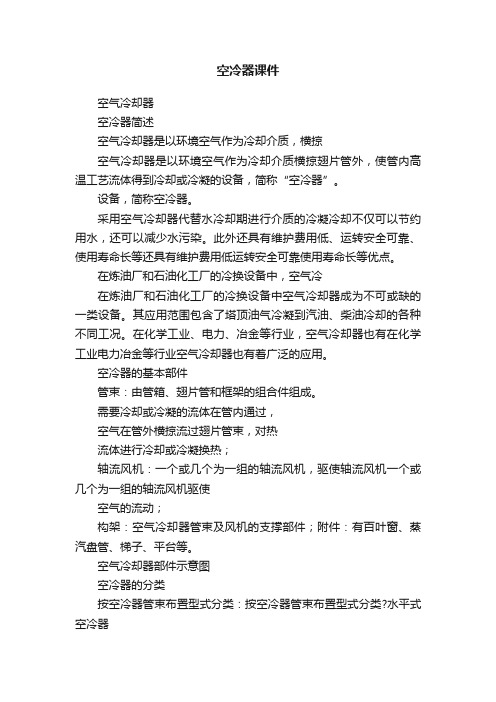

1 翅片管的参数翅片管的参数主要是指它的几何参数如图1所示。

图4.2-1 翅片管的几何参数图中几何参数的意义如下:b-翅片平均厚度,m ;b =0.5(bp +br)bp翅片顶部厚度,m ;br翅片根部厚度,m ;d-光管外径,m ;D-翅片外径,m ;dr-翅片根部直径,mH-翅片高度,m ;S-翅片间距,m ;ST-翅片管横向管心距,m ;SL-沿气流方向的管排之管心距,m ;一般说来,翅片管的光管直径、翅片厚度基本上是固定的。

所以在评价翅片管的性能时选择的参数主要是翅片高度,翅片间距和管心距。

这些参数对翅片管的翅化比起主导作用,同时对传热和压力降也产生很大影响。

翅片管参数的优化主要是指空冷器设计中如何合理地选择片高、片距和管心距这三个参数,使所设计的空冷器得到较高的传热效率和较低的阻力损失。

从而使空器设计处于较优的状态。

2 翅片管的翅化比和有效翅化比在空气冷却器中,管外以空气作为冷却介质与管内的热介质进行热交换。

由于空气的导热系数低引起管外侧的传热系数也较低,为了弥补管外侧的传热系数的不足,所以在管外增加翅片以达到强化传热的目的。

管外的翅片总面积与光管表面积之比称之为翅化比。

翅化比表示如下:o rf A AA+=ε(4.2-1)式中:ε-翅化比Af-翅片表面积,m2;Ar-翅片根部面积,m2;Ao-光管外表面积,m2。

这个翅化比是几何翅化比,它没有考虑到翅片的效率。

翅片管的传热效率与翅片管的表面温度有关,翅片表面温度自根部至顶部是递降的,愈到翅顶,其传热平均温差愈低,传热效果就愈差。

翅片的传热效率为:E f =度主流温度-翅片根部温均温度主流温度-翅片表面平从文献[5]可得:bh H 1632.0092.1E m of •λ-= (4.2-2) 式中:E f -翅片管的传热效率 H -翅片的高度,m ;h o -翅片管对空气侧的传热系数,W/(m 2.K)λm -翅片材料的导热系数,对于铝 为203.5 W/(m.K) 将以上数据代入上式得到高低翅片管的效率如下: 高翅片效率, E f =1.092-0.1736 U F 0.359 低翅片效率, E f =1.092-0.1298 U F 0.359 式中的U F 为标准状态下的迎面风速,m/s ..两种翅片高度的翅片效率与迎面风速的关系如图 4.2-2 所示。

从图中可以看出翅片高度是影响翅片效率的主要因素,低翅片比高翅片有较高的翅片效率。

翅片的效率随迎风面风速 的增加而下降,0.760.780.80.820.840.860.880.90.920.94 2.32.52.83.23.5迎面风速m/s翅片效率图4.2-2 高低翅片的效率翅片效率与翅片材料、翅片厚度和高度、空气侧传热系数有关。

当翅片效率求得后便可由下式求翅片管有效翅化比:brf f A A A +εE =(4.2-3) 式中:ε- 翅片管有效翅化比 。

从图4.2-2可以看出,低翅片有较高的翅片效率,但由于它的翅化比低,最终的有效翅化比还是比不上高翅片,所以在设计中当管内侧的传热系数较高时还是采用高翅片为好。

如果管内的传热系数较低时则应采用低翅片管。

2、 翅片管几何参数与管外侧传热系数的关系计算管外空气侧传热系数的公式很多,在进行翅片管参数评价时可采比较通用的Briggs 公式[6],该公式的标准误差为5.1%。

该式适用于各种翅片高度、片距、管心距等.将空气参数、迎面风速代入相应的准数并加以化简,便得到以光管外表面为基准的管外侧传热系数如下式所示:(4.2-3) 式中:h 0 - 管外侧的传热系数 W/m 2.Kεμρλ718.0296.0333.0718.0282.0718.00)()(1378.0Frr U HS p a d h -=Pr -空气的普兰特准数;λμ=C Pr ; λ-空气导热系数,W/m.K ; μ-空气的粘度,pa.s ; C -空气的比热,J/(kg.K) ;U F -标准状态下的迎风面风速,m/s ; ρ-空气密度,kg/m 3 ;S-翅片净间距,m H-翅片高度,m d r -翅根直径,mε- 翅片管的有效翅化比a -系数,为迎风面积与最窄通风面积之比值。

它是与翅片管的高度、管心距和片厚有关的参数。

)(75.0a r r d D Sbd ---=T TS S (4.2-4)将空气为60℃时的物性参数代入可得管外侧的传热系数表达式:(4.2-5)从上式可看出,管外给热系数是翅片管根部直径、片距、片高、管心距、迎风面风速和有效翅化比等的函数,除迎风面风速外均是翅片管的几何参数,这些几何参数有的是互相关联的,为了确切地说明这些几何参数对空气膜给热系数的影响,下面就以高低两种翅片,各选两种管心距和三种不同片距,计算出不同风速下的空气膜给热系数,并将其结果绘成下图(图4.2-3)ε718.0296.0718.0282.00)(69.8F r U H S a d h -=2004006008001000120014001.522.533.54管外侧传热系数 W /(m ^2.K )_图4.2-3 翅片管的管外空气侧传热系数从图4.2-3可看出:(1) 各种几何参数的翅片管,其管外空气侧的传热系数随迎风面风速的增加而增加(2) 翅片管空气侧的传热系数随翅片的高度的增加而增加; (3) 翅片管空气侧传热系数随翅片间距的增加而下降; (4) 翅片管空气侧传热系数随管心距的增加而下降;为了工程上的估算方便,下面给出两种翅片管的简化计算公式: 高翅片管(翅片高H=16m ): h 0=441.51U F0.718低翅片管(翅片高H=12.5mm ): h o =395.11U F 0.718上两式的简化条件是:空气定性温度60℃ ;光管外径do=25mm ;翅片厚度b=0.4mm;高翅片的翅片效率E f =0.85;低翅片管的翅片效率E f =0.9翅片间距S=2.31mm2、翅片管的几何参数与管外压力降的关系空气流经翅片管管外侧时,气流对翅片表面的摩擦、气体的收缩和膨胀引起了气流的压力损失,通常称之为管外压力降。

这种压力降主要与风速、翅片管型式、几何参数及制造质量有关。

至今为止,压力降的精确理论计算尚未见到,目前所采用的计算公式均是经验公式。

国内外在这方面都做出大量的实验,归纳出各种型式的关联式,下面是罗宾逊(Robinson)和勃列格斯(Briggs)[7]通过试验归纳的计算式:△Ps=37.86Re-0.3182515.0927.0rT2)()dS(sLT GnSSρ⨯-(4.2-6)若取空气定性温度为60℃时的物性参数代入(4.2-6)式得:△P s=0.0678 N t S T-0.927a1.684U F1.684(4.2-7)式中:△Ps-管外侧静压降,paNt-沿气流方向翅片管的排数;ST-管束的横向管心距,m ;a -管束的迎风面积与最小通风面积之比;UF-迎风面风速 m/s为了便于分析比较,将不同片高、片距和管心距的翅片管,改变迎风面风速按(4.2-7)式计算出相应参数下的管外静压降,并将结果绘于图4.2-4。

5101520251.522.533.54静压降 m m 水柱图4.2-4 翅片管的管侧静压降从图4.2-4可看出:(1) 管外静压降随风速的增加而增加;(2) 在相同的风速下,管外静压降随管心距的增加而下降、随翅片间距的加而减少。

空冷器中翅片管的管外静压降是决定功率消耗的重要因素 。

另一方面,静压降的增加也导致了噪声的增大。

因此,从降低功率消耗和噪声来看,都需要找出一组较为合适的翅片管参数,使得它的压力降最小。

3 翅片管几何参数的选择尽管空冷器采用的冷却介质是取之不尽的空气,但要达到高效地利用空气亦不 是一件易事。

因此空冷器的优化设计就成了众所关心的课题。

为了达到空冷器的优化设计的目的,需要将空冷器的翅片管几何参数与整个空冷器费用进行关联,找出它们之间的关系,为合理选用翅片参数提供依据。