提高2号高炉煤气利用率..

调整煤气系统平衡,提高煤气利用率

DOI:10.3969/j.issn.l006-110X.2021.01.019调整煤气系统平衡,提高煤气利用率米振生,冯曼,李连欢(天津天钢联合特钢有限公司,天津301500)[摘要]联合特钢公司煤气供、用设备分布线长面广。

随着公司产能的不断提升,煤气产量也随之提高,由于煤气供、用设备分布不均及煤气系统运行不稳定所带来的问题也日益显著。

通过一系列措施对煤气管网系统进行调整后,煤气管网阻力减小,不同区域煤气管网压差降低,煤气放散量减少,煤气发电量增加,提高了煤气利用率,保障了煤气管网系统安全运行,创造了更高的经济效益。

[关键词]煤气系统;煤气利用率;煤气平衡;放散量Adjust the balance of gas pipe network system to improve the utilization rate of gasMI Zhen-sheng,FENG Man and LI Lianhuan(Tianjin Tianaana Unite/Special Steel Co.,LtO.,TIANJIN301500)Abstract The gas supply equipment and gas users of United special steel company are widely distributed.With the continuous improvement of the company production capacity,gas production has also increased,the problems caused by the uneven distribution of gas supply and gas users and the unstable operation of gas system are also becoming more and more obvious.After adjusting the gas pipe network system by a series of measures,the resistance of the gas pipe network is reduced,the pressure difference of the gas pipe network in different areas is reduced,the gas emission volume is reduced,and the gas power generation capacity is increased,which improves the utilization rate of gas,ensures the safe operation of the gas pipe network system,and creates higher economic benefits.Key words gas system,gas utilization rate,gas balance,emission volume0引言钢铁是国民经济的重要支柱产业和基础产业,同时又是资源、能源密集型产业,因此钢铁产业不断蓬勃发展所带来的资源、能源、环保问题日渐突出U1V。

邯钢2号高炉提高煤比的措施及经验

摘要:邶钢2 号高炉 以精料 为基础 .通过 腽 技术管理 .改进技术擞作 .煤 比水平 已经达到10 t k 一 5 关键词 :高炉 :煤 比:置换比 中图分类号:T 586 F 3 文献标识码:B 文章编号 :t0 -5 0 2 0 )O -0 3 -0 0 6 0 8(0 2 1 0 5 6

集团公司积极 贯彻 原 冶金部提 出的 ” 以提高 高 炉喷煤 量为 中心 .全 面推 动炼铁 系统技 术进 步” 的 战略方 针 .不断进 行 提高 喷煤能 力 的技 术 改造 制

粉 输 煤 喷吹 系统 的 l 和装 备水平 得 到全面提 艺

高 ,己经 具备 了 10gt k/的喷吹能 力 ,为扩大 喷吹 量 5 奠 定 了 物 质 基 础 。 邯 钢 2 高 炉 (有 效 容 积 号 24 9m )以精 料 为基础 , 以顺 行 为 前提 .通 过加 强 技 术管 理 .稳定 炉温 ,提高 煤气利 用 ,改善 煤粉质

维普资讯

总 第 17 2 期 20 年 第 1 02 期

汀 艘 墙4-

7 r t I】 20 2 . N u be 0 m t

邯 钢2 高 炉提 高 煤 比的措 施 及 经 验 号

张 宏 星 ,徐 运 素

3 5

维普资讯

年为 l2 ℃ ,2 0 年 1 1 月 平 均 风 温 13 ,利 05 00 - 2 05

2 号高 炉 以理论 燃 烧温 度 不 低于 2 ,炉 渣 l0 5 温 度不 低 于 l8 、铁 水 温度 不 低 于 l4 : 原 40 40 为

收 ] 日蜊 -2 0 -0 -0 } j ; 02 1 4

22 全 风 温 、富氧 喷 吹 ,

提高高炉喷吹煤粉利用率的措施

确定并达到保持高炉中心冶炼程条件下最佳 的径

向煤 气分 布 ;

5 、确定并达到高炉最佳热状态 ; 6 、确定高炉熔化带的形状 、厚度和位置。达到 炉缸 网周 风 口中心均 匀操 作 国外 经 验 的分 析表 明 ,为 了有 效 的喷 吹煤 粉 , 必 须改 善 风 口中心 煤粉 颗粒 的燃烧 条 件 。这 只有 在 炉 缸 圆周 喷煤 均匀 操作 条件 下 能 达到 ,然 而 这不 总 是能成功。风 口中心的操作取决于装料时沿高炉圆 周炉料分布 ,以及各风 口的送风和送天然气量。南 于风 口中心人 口处 产生 的不 均 匀性 ,及 南 于焦炭 和 天然气在风 口 燃烧过程中的不稳定性 ,风 口中心金 属 氧化 和同时冶炼产 品和气体 放热分布 的不稳定 性, 在风 口中心气体向它的外壳传辐射热 的不稳定 性 ,各风 口中心 的温差 能达 到 4 0 5 0 ( 1 。 0 —0 ℃ 网 ) 在这种条件下喷煤量将更加提 高 了现有 的不均匀

总的煤粉量 ,用间接法测量各风 V燃料耗量 ,顿涅 I 茨克钢厂 2 号高炉最佳耗量为 8k 煤粉I铁 ,可能 0g t 正是 这 个原 因。

个期间平均温度值 的差异在 30 5 ℃条件下 ( 8 口 % 1 风 20  ̄和1 5 口 15 ℃ ) 20C %1 风 80 要某些条件下这种差异 达 到 5 0c ( o  ̄ 从读 数开 始 的 20 n时 同样 的风 口是 5 mi 20 30和 】I ℃ ) 8( : ) ) 在风口中心温度值随时间有很大有 波动时 ,其波动范围实际是经常的 ,从而证 明风 口 中心操作稳定的不均匀性。

维普资讯

量钢 拔禾 ’

Cl " CH SC r E NOL Y OG

提 高高炉喷吹煤粉利用率的措施

新形势下高炉煤气利用的技术途径与前景分析

新形势下高炉煤气利用的技术途径与前景分析1. 引言1.1 煤气利用的重要性煤气作为高炉生产中的重要副产品,在工业生产中具有重要的意义。

煤气利用的重要性主要体现在以下几个方面:煤气利用可以提高能源利用效率,实现资源的有效利用。

随着资源日益紧缺,煤气的利用可以将原本被浪费的资源转化为有用的能源,提高煤炭利用率,实现资源的循环利用。

煤气利用对于促进工业生产的可持续发展、改善环境质量、提高经济效益具有重要的意义。

加强高炉煤气利用技术研究,提高煤气利用效率,具有重要的现实意义和深远的发展前景。

1.2 新形势下高炉煤气利用的现状分析一、资源利用情况:当前我国煤炭资源依然是主要的能源之一,高炉煤气作为煤炭的副产品,其利用率仍有待提高。

目前,我国高炉煤气利用率偏低,存在很大的发展空间。

部分企业在高炉煤气利用上投入力度不够,导致煤气浪费现象普遍存在。

二、技术水平:虽然我国在高炉煤气利用技术方面取得了一定进展,但与国际先进水平相比仍有差距。

目前,我国高炉煤气利用技术多以传统的焚烧、回收为主,尚未实现全面的资源化利用。

三、政策支持:政府对高炉煤气利用方面给予了一定的政策支持,包括一些财政补贴和税收优惠等措施。

但是在政策实施和执行层面还存在一些问题,制约了高炉煤气利用的发展。

新形势下高炉煤气利用仍面临一些挑战,需要加大技术研发力度、加强政策支持力度,不断提高资源利用效率,实现高炉煤气利用的可持续发展。

2. 正文2.1 煤气利用的技术途径煤气利用的技术途径包括传统技术和创新技术两大类。

传统技术主要包括煤气发电、煤气制热以及煤气化工等领域。

在煤气发电方面,通过燃烧煤气发电可以实现能源的高效利用,同时减少对环境的污染。

在煤气制热方面,利用煤气进行集中供热,能够提高供热效率,并降低能源消耗。

在煤气化工方面,利用煤气生产石化产品、化肥等化工产品,可以实现资源的综合利用,促进产业转型升级。

创新技术方面,随着科技的进步和社会的需求,新型煤气利用技术不断涌现。

如何提高炉高煤气利用率的方法

如何提高炉高煤气利用率的方法

提高高炉煤气利用率的方法可以从以下几个方面入手:

1. 优化配比:根据高炉煤气的成分和各工艺所需的热值,合理分配高炉煤气和焦炉煤气的使用比例,以达到最佳的燃烧效果。

2. 提高热效率:采用高效的燃烧器和加热设备,减少热损失和不完全燃烧,从而提高热效率。

3. 开发新工艺:通过研发新工艺和技术,如高温高压燃烧、富氧燃烧等,提高煤气的燃烧速度和利用率。

4. 加强设备维护:定期检查和维护设备,确保设备的正常运转和高效运行。

5. 减少泄露:加强煤气管道的密封和监测,减少煤气泄露造成的损失。

6. 合理分配使用煤气:通过合理的煤气使用规划,实现煤气的最大效率化,确保其有效利用。

7. 提高操作人员素质:定期培训操作人员,提升其对煤气的使用知识,从而避免出现因操作不当导致的煤气浪费。

8. 引进先进技术:如引进高效节能燃烧器、煤气余热回收技术等,提升煤气的利用率。

9. 建立健全制度:建立完善的煤气使用管理制度,对煤气的使用情况进行实时监控和管理。

以上措施需要综合实施,才能更有效地提高高炉煤气的利用率,降低能源消耗和成本,同时也有利于环保和可持续发展。

1。

2#高炉炉役后期提高煤比实践

前 言

炼铁厂 2 号 高炉炉容 37m , 20 # 5 从 02年 9月 2 8 日开炉投 产到 2 1 0 1年 1月份 已 9年 , 已到炉役特护 阶段 。炉喉钢砖 已经严重变 型 , 内表 面开裂起翘 , 使 炉喉直径变得 不规 整 , 响 了气 流 的分布 。高炉 炉 影 身 8 、 冷却 壁烧 损 较 多 , 种设 备 严重 老 化。 层 9层 各 出现了渣皮 脱 落 , 炉温 不 稳 定波 动 大 , 布料 精 度 下

下, 实现 炉 况 长 周 期 稳 定 高效 运 行 , 时 高 炉在 提 高 煤 比 方 面 也取 得 较 大进 步 。 同

关键词 : 高炉 煤比 风温 富氧

Pr c ie o nc e sng Co lRa i f} a tc fI r a i a to o } BF tLa e a e o m p i n 2 a t r St g fCa ag

Cn a u o Di nf

(r nma igP a t Io - kn ln )

Ab t a t Du i gh l e rb fr 2 B lw n f , t o g n a oa l o dt n u h a o ci k rmo u u ,lw sr c : rn af y a e o e# F b o i g o a h u h u f v r b e c n i o ss c slw l e d l s o a l i n g a e a d hg lg q a t y,p o oto f x d oe h g e a a flw a er w o e n — l mo t p r t n r d n ih sa u n i t r p r n o e r ih rt n t to i mi h h o g d a r ,a l g I n s oh o ea i r o l o o a n u e n r a mp o e n a e n ma e i a sn o lr t y s me me s rs s c s s d i g c m— f BF w se s rd a d ge ti rv me t sb e d n r ii g c a ai b o a u e u h a t yn o h o u

马钢 2 号高炉低燃料比生产实践

磨损较大出现跑粗现象的筛网及时更换处理 , 并要

求每班定期清理筛 网, 保证过筛效果 , 从而大大减 少 了人炉粉末 , ② 控制合理的筛 网速率。将烧结 矿、 焦炭过筛速率严格控制 , 在确保上料 的前提下

将 烧结 矿 速 率 控 制 在 <1 1 0 t / h , 焦炭 <6 0 t / h , 否

马钢 2 号高炉配备 4座新 日 铁式热风炉, 最高 风温可达到 1 2 2 0℃, 风温是高炉利用率最高 的能 源, 风温提高以后 , 一方面加速了煤粉的燃烧 , 降低 了未燃煤的不 良效应 , 提高了煤粉 的利用率 、 净化 了料柱 ; 另一方面解决 了煤 比提高后热补偿不足 、

活跃 , 煤气合理分布 , 促进炉况稳定顺行 , 降低燃料 比。② 上部 继续 摸 索 大矿 批 及 中心加 焦 技术 的操 作规律 , 建立一个基本的合理的上部制度。在加焦

生。

鑫 避

撇 m

年衔

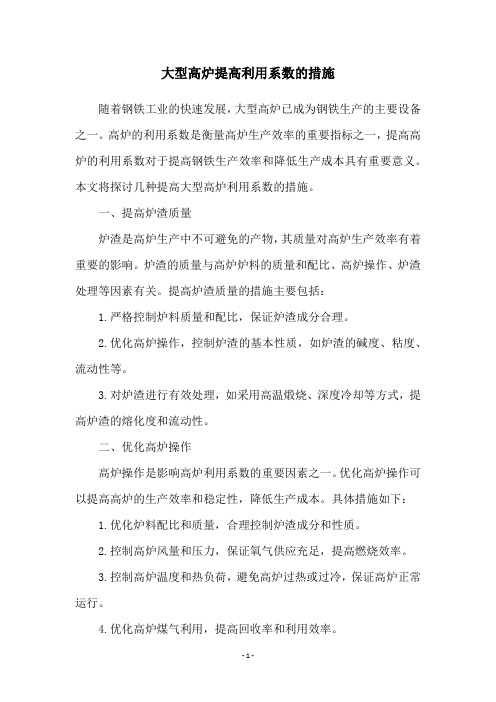

图1 马钢 2号高炉焦 } 匕 和燃料比的变化

3 . O 0

2 , 5 0

2 . O 0

=

鎏

.

1 , 5 O

1 . O 0

ห้องสมุดไป่ตู้

0 . 5 0

0 . O 0

l 周

2 月

3 罔

4 月

5 舄

6 弼

7 月

8 弼

9 月 1 0玛 I l 鹤 1 2 弼

关键词 : 高 炉; 燃 料比; 管 理; 实 践 中 图分 类号 : T F 5 4 2 . 3 文献标 识码 : A 文章编 号 : 1 6 7 2— 9 9 9 4 ( 2 0 1 4 ) 0 1- 0 0 0 4一 o 4 马钢 2号 高炉 有效 容 积 2 5 0 0 m , 高炉 路喉 直 径8 . 3 m, 炉 腰直 径 1 2 . 7 5 m, 炉 缸直 径 1 1 . 1 m, 炉

高炉煤气利用率

高炉煤气利用率高炉煤气是炼铁过程中产生的重要化学副产物,它包含一定的可燃气体和一定浓度的有害气体。

提高高炉煤气利用率,不仅可以减少能源浪费,还可以降低环境污染。

一、高炉煤气的成分和性质高炉煤气主要由CO、CO2、N2、H2、CH4等组成,还含有大量的H2O、H2S、NH3、氰化物等有害物质。

其中,CO是高炉煤气的主要成分,它含有高达25%以上,同时CO也是高炉还原反应的主要中间产物。

二、高炉煤气利用方式1. 生产合成气:高炉煤气可以通过加热和水蒸汽改性,生成合成气,这种气体可以作为燃料供给到炼钢炉、氧化铁炉等设备中使用,也可以用于生产有机化学品。

2. 回收热能:高炉煤气中含有大量高温热能,它可以用于提供工业热水、发电等,将其能量进行回收利用,不仅可以节约能源,还可以降低能源成本。

3. 热解制氢:高炉煤气经过热解处理可以将其中的一部分H2分离出来,而H2是一种重要的化工原料,具有很广泛的工业应用价值。

4. 洁净化处理:对于高炉煤气中的有害成分,可以进行洁净化处理,例如将其中的H2S转化成元素硫,或者通过加碱吸收法将其中的CO2进行分离和回收。

三、高炉煤气利用率的提升1. 生产合成气的技术改进:煤气改性要求加热温度和水蒸汽量的控制,现代的数控设备可以大大提高此类操作的质量和效率,使合成气的产量和质量得到显著提高。

2. 热能回收技术的应用:采用高效壳管换热器、空气预热器等设备,将高炉煤气中的热能进行回收,提高其能量利用效率。

3. 热解制氢技术的进展:采用高效热解反应器、催化剂等技术,提高其对高炉煤气的分离和制氢效率,降低制氢成本。

4. 洁净化技术的应用:采用化学吸收、氧化、还原等方法,对高炉煤气进行洁净化处理,将其中的有害成分转化成可回收和利用的产物。

总的来说,高炉煤气利用率的提升离不开技术的进步和创新,只有不断地对煤气利用技术进行研发和改进,才能让煤气作为重要的产业副产品得到更加优质、高效、环保的利用。

高炉煤气利用率

高炉煤气利用率

高炉煤气利用率是指高炉生产过程中,对产生的高炉煤气进行有效利用的程度。

高炉煤气中含有大量的一氧化碳、氢气、甲烷等可燃气体,以及一些有害气体如二氧化硫、氰化物等。

提高高炉煤气利用率,不仅可以降低环境污染,还可以节约能源、降低生产成本。

目前,高炉煤气主要的利用方式有两种,一种是发电,另一种是用于热解炉和其他热处理设备。

其中,发电是目前最为常用的一种方式,通过高炉煤气发电可以有效利用高炉煤气中的可燃气体,同时还可以实现能源的再生利用。

而高炉煤气在热解炉中的应用则主要是用于钢铁冶炼中的热处理过程,能够提高钢材质量、降低生产成本。

为了提高高炉煤气的利用率,需要从以下几个方面入手。

首先,应该采用先进的高炉煤气发电技术,将高炉煤气中的可燃气体充分利用。

其次,需要优化高炉煤气的收集和处理系统,尽可能减少有害气体的排放。

此外,还应该加强对高炉煤气的监测和管理,及时发现和解决高炉煤气利用过程中存在的问题。

综上所述,高炉煤气利用率的提高对于钢铁行业的可持续发展至关重要,需要加强技术研发和管理创新,实现资源的最大化利用。

- 1 -。

大型高炉提高利用系数的措施

大型高炉提高利用系数的措施随着钢铁工业的快速发展,大型高炉已成为钢铁生产的主要设备之一。

高炉的利用系数是衡量高炉生产效率的重要指标之一,提高高炉的利用系数对于提高钢铁生产效率和降低生产成本具有重要意义。

本文将探讨几种提高大型高炉利用系数的措施。

一、提高炉渣质量炉渣是高炉生产中不可避免的产物,其质量对高炉生产效率有着重要的影响。

炉渣的质量与高炉炉料的质量和配比、高炉操作、炉渣处理等因素有关。

提高炉渣质量的措施主要包括:1.严格控制炉料质量和配比,保证炉渣成分合理。

2.优化高炉操作,控制炉渣的基本性质,如炉渣的碱度、粘度、流动性等。

3.对炉渣进行有效处理,如采用高温煅烧、深度冷却等方式,提高炉渣的熔化度和流动性。

二、优化高炉操作高炉操作是影响高炉利用系数的重要因素之一。

优化高炉操作可以提高高炉的生产效率和稳定性,降低生产成本。

具体措施如下:1.优化炉料配比和质量,合理控制炉渣成分和性质。

2.控制高炉风量和压力,保证氧气供应充足,提高燃烧效率。

3.控制高炉温度和热负荷,避免高炉过热或过冷,保证高炉正常运行。

4.优化高炉煤气利用,提高回收率和利用效率。

三、提高炉料利用率提高炉料利用率是提高高炉利用系数的重要措施之一。

炉料利用率包括燃料利用率和铁料利用率。

提高炉料利用率的具体措施如下:1.优化炉料配比和质量,降低炉料消耗。

2.采用先进的炉料预处理技术,如煤气热解、炉料预热等,提高炉料利用率。

3.采用高效的炉内还原技术,如高温还原、低温还原等,提高铁料利用率。

四、加强高炉维护和管理高炉维护和管理是保证高炉正常运行和提高高炉利用系数的重要保障。

加强高炉维护和管理的具体措施如下:1.定期检查和维护高炉设备,保证高炉的正常运行。

2.建立完善的高炉管理制度,加强高炉生产数据的收集和分析,及时发现和解决问题。

3.加强高炉安全管理,保障生产人员的安全和健康。

综上所述,提高大型高炉利用系数的措施是多方面的,需要从炉渣质量、高炉操作、炉料利用率和高炉维护和管理等方面入手。

攀钢2号高炉优化操作实践

攀钢2号高炉优化操作实践胡方友(攀枝花新钢钒股份有限公司)摘要攀钢2号高炉通过采取调整风口、改善入炉原料质量、优化高炉操作、处理炉前隐患等措施,使各项技术经济指标逐渐得到优化。

关键词高炉强化冶炼顺行攀钢2号高炉有效容积l 200 m3,设有18个风口,1个铁口,2个渣口,3座顶燃式热风炉,采用双钟式炉顶,马基式旋转布料器,2007年底大修后开始第四代炉役的生产。

本文着重分析了2号高炉在2008年期间炉况逐渐变差的原因,并重点总结了在2009年期间针对炉况差而采取的优化措施。

1 炉况差的原因2号高炉投产后,高炉不易接受风量,炉缸活跃度降低,炉内顺行变差,出现了长期、崩滑料的现象,加减风频繁,致使高炉冶炼强度逐渐降低、利用系数降低、焦比升高、铁损增加(见表1)。

究其原因,初步分析有如下几点。

1.1 开炉初期炉型变化不规则。

大修开炉初期,有1座热风炉检修未完工,长期是2 座热风炉送风。

2号高炉采用低风温、低负荷操作,疏松边缘的COCO+OO↓OCCC↓装料制度,风口设置为直径130mm的2个、140mm的16个。

2号高炉2008年上半年东南和东北炉喉煤气CO2分布如图l所示。

可见2号高炉顺行虽好,但是边缘气流并不稳定。

在3座热风炉送风后,逐渐把风温用到1 200℃。

负荷加重以后,多次采取加重边缘的装料制度如OCOC+COCO+OO↓OCCC↓2 OOOO+COCO+2OO↓OCCC↓等,批重从20.8t减到20.3 t,料线2.8 m降到3.0 m。

炉缸1、2、3段水温差和炉身下2层温度都很低,使曲线带变窄成一条直线。

时间从22 h逐渐缩短到19 h,焦炭反应性从33%左右增到38%左右,反应后强度从55%左右降到52%左右,M40从78%降低到76%;喷吹煤粉质量也差,较平时12%左右高,入炉粉末最高达13.12%。

1.3设备的影响高炉砂坝和下渣沟整体上抬,砂坝太高而使砂坝和下渣沟常常糊死,同时后渣带铁多,经常坏渣口,最多的一个月坏了13个,最少的一个月也坏了4个,导致高炉经常因渣铁出不净而带来其他事故和频繁大减风。

炼铁能源优化高炉煤气燃烧特性与效率提升策略

炼铁能源优化高炉煤气燃烧特性与效率提升策略1. 引言高炉煤气作为炼铁过程中的重要能源来源,对炼铁的效率和环境影响具有重要作用。

为了充分利用高炉煤气的能量,提高其燃烧特性并提升能源利用效率,炼铁行业需要采取一系列的优化措施。

本文将探讨炼铁能源优化中高炉煤气燃烧特性的分析与提升策略。

2. 高炉煤气燃烧特性分析高炉煤气的组成复杂,主要包括一氧化碳、二氧化碳、氮气、水蒸气等成分。

在炉内燃烧过程中,这些成分相互作用,决定了煤气的燃烧特性。

2.1 一氧化碳和二氧化碳的燃烧特性一氧化碳和二氧化碳是高炉煤气中的主要成分,它们的燃烧反应直接影响炉内的燃烧效果和产生的热能。

一氧化碳在燃烧过程中生成二氧化碳,而二氧化碳则需要提供足够的能量才能参与可燃物的燃烧。

因此,合理控制一氧化碳和二氧化碳的含量,平衡煤气的燃烧过程,是提升高炉煤气能量利用效率的重要途径之一。

2.2 水蒸气的作用水蒸气在高炉煤气中的存在对煤气的燃烧有着重要的影响。

与煤气中其他成分的燃烧不同,水蒸气在燃烧过程中参与了多相反应,释放出大量的热量。

适量的水蒸气添加可以提高高炉煤气的燃烧温度和能量利用效率。

然而,过量的水蒸气添加会导致过量的水蒸气腐蚀和冷凝问题,因此需要进行实际操作中的合理控制。

3. 高炉煤气燃烧效率提升策略在理解高炉煤气的燃烧特性之后,可以采取以下策略来提高煤气的效率和能源利用率。

3.1 煤气预热技术煤气预热技术是提高高炉煤气能源利用率的重要手段之一。

通过高炉煤气与煤气余热进行热交换,可以将煤气的温度提高到更适宜的燃烧温度,减少燃料的消耗,提高炉内燃烧效率。

3.2 煤气调节与配比优化合理的煤气调节与配比优化是提高高炉煤气燃烧效率的关键。

通过调整煤气中CO和CO2的含量,控制氧气供应量,并优化煤气水蒸气比例,可以实现煤气燃烧过程中的最佳化。

3.3 优化宽幅燃烧控制技术宽幅燃烧控制技术是针对煤气燃烧过程中的不稳定性问题而提出的一种解决方案。

通过引入先进的燃烧控制技术,如PID控制器和智能燃烧分析仪,对炉内燃烧过程进行实时监测和调整,可以实现煤气燃烧过程的稳定和高效。

马钢2号高炉提高煤比操作实践

马钢2号高炉提高煤比操作实践韩光友;王志堂【摘要】In order to improve the technical and economic indexes of blast furnace, Ma Steel has taken a series of measures, such as strengthening management of raw material and fuel, optimizing blast furnace operation, improving the quality of pulverized coal injected, adopting full blast temperature operation, and controlling the oxygen excess coefficient to a certain value, etc. Therefore, PCI rate is increased sharply which has been maintained at 160 kg/t above since September 2012 and even reached to 182.7 kg/t in April 2013.%马钢为提高高炉经济技术指标,通过对2号高炉采取强化原燃料管理、优化高炉操作制度、改进喷吹煤质量、全风温操作和控制一定的氧过剩系数等措施,使得2号高炉煤比得到大幅度提高,2012年9月份以后煤比达到160 kg/t以上,其中,2013年4月份煤比为182.7 kg/t。

【期刊名称】《山东冶金》【年(卷),期】2014(000)004【总页数】3页(P10-12)【关键词】高炉;原燃料;全风温;煤比【作者】韩光友;王志堂【作者单位】马鞍山钢铁股份有限公司,安徽马鞍山243000;马鞍山钢铁股份有限公司,安徽马鞍山243000【正文语种】中文【中图分类】TF543马钢2号高炉(2 500 m3)于2003年10月建成投产。

提高2号高炉煤气利用率..

4、使用大批重

批重对炉料在炉喉的分布影响很大。批重太小布料 不均,将使边缘和中心无矿石。批重增大,相对加重中心 而疏松边缘,料层加厚煤气在炉内停留时间加长,利于煤 气利用。根据经验,2#高炉通过对批重进行反复尝试总结 ,最终确定60-62t 左右的矿批适合本高炉目前的炉型及原 燃料条件。这一批重,一是可以兼顾中心、疏松气流,改 善煤气利用;二是随着焦批的增大,焦窗增大,软熔带透 气性增加,有利于改善料柱透气性;三是比较适用于2#高 炉上料设备的上料能力,提高设备作业效率。

5、采用合理的中心加焦比例

中心加焦是在高炉中心部位另外填加焦炭来改善炉缸 焦炭床充填结构,从而确保倒V型软熔带的稳定存在,以 及提高炉缸透气性和透液性。它不仅能够活跃中心,而且 能促进顺行。但过多的中心加焦使得中心过大,煤气由中 心过多吹出炉外得不到利用。而在目前的原燃料条件下, 过低的中心加焦比例又不利于炉况的顺行。2#高炉将中心 加焦比例控制在12%左右,取得了良好的效果。

根据生产经验, 煤气利用率每提髙1 % , 焦比降低1.2 % ,提高煤气利用率的途径是合理控制好边缘与中心两道气 流,延长煤气在炉内的停留时间,提高煤气热能利用,加 强间接还原,降低直接还原度,最终达到降低燃料消耗的 目的。

一、提高煤气利用率的措施

1、合理的炉料结构 合理的炉料结构应以满足高炉强化冶炼、稳定顺行和 提高高炉各项指标为主,同时兼顾本厂实际原燃料库存的 合理调配。根据生产经验,高碱度烧结矿+酸性球团矿+块 矿是我国高炉冶炼比较理想的炉料结构。 2号高炉熟料率稳定在90%以上,为提高煤气利用率奠 定了基础

7、保持合理的送风比

合理的送风比可以维持良好ห้องสมุดไป่ตู้操作炉型,形成稳定的 煤气流。根据2号炉生产经验,保持持1.75-1.83的送风比 ,风量28万m³/h-29万m³/h,能够保持气流稳定,料速稳 定,煤气利用比较好。

2号高炉高冶强下的指标优化措施

炉 温与 碱度 的 变化对 高炉 的稳定起 到极 为重

要 的作 用 , 它影 响到 炉 内煤 气流 的分布 、 铁氧 化物

直处于 高产 、 强化状 态 , 高炉利用 系数逐 年提高 ( 见

表 1, ) 但其它经济技 术指 标不甚 理想 且波 动较 大 ,

表 1 高冶 强期 间 2号 高炉的各 项参 数及指标

维普资讯

・5 ・ 4

1 指 标优化措 施

梅 山科 技

IdxO t zt nMesrs f o 2Bat maeu dr ilMe l ri l  ̄ n t n e pi a o aue . l mi i oN s c n e g t l g a S e g H l au c h

Gu Pi g S n Be g o W a g S u o g n u n u n h ln

(rn kn ln f i a rn & S el o . nig2 0 3 ) Io ma igP a to s nIo Me h te C . Na j 1 0 9 n

Ke r s Bl s u n c ; g e a l r ia t e g h; n e p i z t n; u t cr l y wo d : a t f r a e Hi h m t l g c ls r n t I d x o tmia i u o M li ic e —

维普资讯

20 年 第 3 06 期

梅 山科技

・

酒钢高炉降低生铁成本的措施

酒钢高炉降低生铁成本的措施一、引言高炉是钢铁生产中的核心设备之一,对于酒钢这样的钢铁企业来说,降低生铁成本是提高竞争力的关键因素之一。

本文将从技术、管理和市场三个方面,探讨酒钢高炉降低生铁成本的措施。

二、技术措施1. 提高高炉利用率•优化高炉结构,提高高炉容积,增加产能。

•优化高炉操作参数,提高高炉温度和燃烧效率。

•引进先进的高炉炉缸技术,提高高炉煤气发电效率。

2. 优化矿石配比•根据矿石成本和品质,合理调整矿石配比,降低原料成本。

•引进高品质矿石,提高冶炼效率,减少矿石浪费。

3. 推广先进冶炼技术•引进先进的炼铁工艺,如湿法炼铁、直接还原法等,提高冶炼效率。

•推广高效节能的炼铁设备,如高效热风炉、煤气发电机组等。

4. 强化炉渣处理•优化炉渣配方,提高炉渣的脱硫、脱磷效果。

•开发炉渣综合利用技术,如制砖、水泥等,降低废渣处理成本。

三、管理措施1. 强化生产计划管理•制定合理的生产计划,确保高炉稳定运行和产能充分利用。

•优化生产调度,合理安排炉渣清理、维修和换料等工作,减少停炉时间。

2. 提高操作技术水平•培训操作人员,提高操作技能和工作质量。

•建立健全的安全生产制度,确保高炉运行安全稳定。

3. 加强设备维护保养•定期检修设备,提高设备可靠性和使用寿命。

•引进先进的设备监测技术,实时监控设备状况,及时处理故障。

4. 强化能源管理•优化能源结构,提高资源利用效率。

•推广能源回收利用技术,如余热发电、煤气发电等,降低能源消耗和成本。

四、市场措施1. 加强市场调研•深入了解市场需求和竞争对手情况,制定灵活的销售策略。

•与下游企业建立紧密的合作关系,提前预测市场需求变化。

2. 优化产品结构•根据市场需求,调整产品结构,提高高附加值产品的比重。

•提高产品质量和品牌形象,树立企业良好的市场口碑。

3. 提高供应链管理水平•与供应商建立长期稳定的合作关系,减少采购成本。

•优化物流配送,降低运输成本和周期。

4. 推广绿色生产理念•引进环保技术,减少污染物排放,降低环保治理成本。

提高高炉煤气利用率的实践

提高高炉煤气利用率的实践摘要:钢铁企业的高炉会产生大量的高炉煤气,一般对燃烧值相对较高的高炉煤气进行回收,但对于燃烧值过低的那部分高炉煤气,将会被点燃后放散。

由于高炉煤气燃烧值较低,无法提高设备的产能,甚至因不易燃烧,影响稳定运行,通常的做法是将转炉煤气与高炉煤进行混配,使其得到较高的燃烧值以满足使用要求。

为实现高炉煤气零放散的目标,A公司在转炉煤气混配量不足时,向高炉煤气里混配入天然气,确保了在正常生产的情况下高炉煤气被百分之百回收利用。

改造了煤气放散管路控制系统,解决了阀门关闭不严的问题,避免了长期出现煤气阀门泄漏的现象。

在煤气发电机组锅炉的烟道增加了余热回收装置,高炉煤气利用率得到显著提高,取得了显著的社会效益和经济收益。

关键词:高炉;煤气;混配;泄漏;零放散;余热回收0引言A公司采用转炉煤气与高炉煤进行混配使用,使用中,高炉煤气放散和损耗量与利用量的比率高达20%至25%。

高炉煤气的利用率明显偏低。

公司通过对高炉煤气利用率低的原因进行分析,制定了改进措施,通过增加混配天然气,确保在正常生产的情况下百100%被回收。

对两管放散管路系统进行改造,实现了高炉煤气的零排放。

在锅炉烟道增加余热回收装置,使热能得到了充分利用。

改造后,高炉煤气利用率低的问题得到了解决。

此做法对提高高炉煤气利用具有一定的指导意义。

1高炉煤气利用情况分析1.1煤气生产与主要使用情况A公司主要有3座1080m3高炉,3座100t转炉,3套25MW煤气发电机组,一套65MW煤气发电机组以及其它使用煤气的生产设备。

转炉生产过程中产生的转炉煤气通过煤气回收系统被回收后,与高炉生产时产生的高炉煤气相混合,主要为煤气发电机组提供燃料用于发电。

1.2存在问题联合特钢煤气发电机组锅炉要求煤气的燃烧值为750~1200kcal/Nm3。

由于高炉在炼铁过程中,受焦炭品质、喷煤质量与富氧多少等因素影响,高炉状况是不断变化的动态过程,高炉煤气热值不是恒定不变的,其变化范围很大,有时低于750kcal/Nm3,为满足发电机组锅炉对煤气燃烧值的要求,对高炉煤气只回收热值较高的部分,而对于燃烧值过小部分进行点燃排放。

提高2号高炉技术经济指标的措施

MO C a - i g h o xn

( omaig ln) I n kn at r P

Ab t a t P o u t n p a t e a t r b o i g o f N o2 B a t F r a e wa n l s d n h i s r c : r d c i r ci f l w n n o . l s u n c s a ay e ,a d t e man o c e c u tr a u e o mp o i g t e tc n c la d e o o c i d x we e s mma ie . o n e me s r sf ri r v n e h ia n c n mi n e r u h rz d Ke o d : Io ma i g Bls u n c ; Op r t n Ma a e n ; T c n c la d E o o c I d x y W r s r n k n ; a tF r a e e ai ; o n g me t e h i a n c n mi n e

能 接 受 大 风 量 的 有 利 时 机 ,逐 步 把 风 量 由 3 50 / n提 高 到 4 10 / i 0m3 mi 5m3 n以 上 , 顶 压 由 m

炉身检查水槽 中各水管的出水状 况 ,发现有堵

塞 必须 及时排 通 。

0 8M a 高 到 0 0 M a .0 P 提 1 . 5 P ,压 差 由 010 P 2 . Ma 5 提高到 0 6M a . 5 P 。风量 、顶压 、压差提高以后 1

作 者 :莫朝兴 ,大学 学历 ,工程 师 ,现在炼铁 厂 2

号 高炉任 车 间主 任 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、提高煤气利用率的措施

1、合理的炉料结构 合理的炉料结构应以满足高炉强化冶炼、稳定顺行和 提高高炉各项指标为主,同时兼顾本厂实际原燃料库存的 合理调配。根据生产经验,高碱度烧结矿+酸性球团矿+块 矿是我国高炉冶炼比较理想的炉料结构。 2号高炉熟料率稳定在90%以上,为提高煤气利用率奠 定了基础

2、加强原料监控

提高2#高炉煤气利用率

煤气利用率的提高是高炉操作技术进步的重要体现, 它降低燃料消耗的作用明显,是降低燃料消耗,实利用率十分重要。

根据生产经验, 煤气利用率每提髙1 % , 焦比降低1.2 % ,提高煤气利用率的途径是合理控制好边缘与中心两道气 流,延长煤气在炉内的停留时间,提高煤气热能利用,加 强间接还原,降低直接还原度,最终达到降低燃料消耗的 目的。

6、高顶压操作

提高顶压力后,使煤气在高炉中停留的时间延长, 提高煤气利用,降低入炉燃料比。另外,提高炉顶压力还 有利于稳定煤气流,促进高炉稳定顺行。根据经验,炉顶 压力每提高0.1%,降低燃料比0.5%。但炉顶压力绝非越高 越好,除了设备因素外,过高的炉顶压力将造成风压的上 升,最终造成风速、动能的下降,影响炉缸的工作。自 2014年以来2#高炉顶压稳定在237kpa左右,对稳定气流, 提高煤气利用率,降低燃料比起到重要作用。

5、采用合理的中心加焦比例

中心加焦是在高炉中心部位另外填加焦炭来改善炉缸 焦炭床充填结构,从而确保倒V型软熔带的稳定存在,以 及提高炉缸透气性和透液性。它不仅能够活跃中心,而且 能促进顺行。但过多的中心加焦使得中心过大,煤气由中 心过多吹出炉外得不到利用。而在目前的原燃料条件下, 过低的中心加焦比例又不利于炉况的顺行。2#高炉将中心 加焦比例控制在12%左右,取得了良好的效果。

加强对入炉原料质量的监控,重点监控烧结矿粒度组 成、低温还原粉化率、焦炭(CSR、CRI、M10、M40)、喷吹 煤成分等参数。加强筛分,减少入炉料粉末。

3、使用合理的布料制度

由于柳钢原燃料条件必须使用中心加焦。合理的布料 制度应以稳定边缘、打开中心”以搭建“平台漏斗式”装 料制度为目标。结合炉顶成像仪与料罐重量,保证各圈都 有料。 使得多环布料各环带上“均匀布料”的优点,料面 的漏斗变浅变小,料面趋于“平坦”,煤气流更趋于合理 稳定,煤气利用率得以提高。

4、使用大批重

批重对炉料在炉喉的分布影响很大。批重太小布料 不均,将使边缘和中心无矿石。批重增大,相对加重中心 而疏松边缘,料层加厚煤气在炉内停留时间加长,利于煤 气利用。根据经验,2#高炉通过对批重进行反复尝试总结 ,最终确定60-62t 左右的矿批适合本高炉目前的炉型及原 燃料条件。这一批重,一是可以兼顾中心、疏松气流,改 善煤气利用;二是随着焦批的增大,焦窗增大,软熔带透 气性增加,有利于改善料柱透气性;三是比较适用于2#高 炉上料设备的上料能力,提高设备作业效率。

7、保持合理的送风比

合理的送风比可以维持良好的操作炉型,形成稳定的 煤气流。根据2号炉生产经验,保持持1.75-1.83的送风比 ,风量28万m³/h-29万m³/h,能够保持气流稳定,料速稳 定,煤气利用比较好。

8、强化日常操作

2#高炉实施精细管理,保证炉况稳定,确保顺行。 高炉顺行是取得一切良好指标的前提。炉内制定每周操作 方针,操作三班统一,炉外零间隔出铁,根据情况合理使 用50mm,55mm,60mm钻头开铁口,合理控制打泥量, 保证铁口深度在3.1m-3.3m,开铁口时间超过20分钟,立 即开另一边铁口,及时排出渣铁,保证炉况顺行