片剂生产工艺流程图

胶囊剂片剂工艺流程图

沸腾床

温度、滤袋完好、清洁度

随时/班

压片

片子

平均片重

1次/30分钟

片重差异

1次/2小时

崩解时限

1次/30分钟

硬度、脆碎度

1次以上外观ຫໍສະໝຸດ 随时/班含量、均匀度、溶出度(指规定品种)

每批

包衣

包衣片

外观

随时/班

崩解时限

定时/班

包装

瓶子

清洁度

每批

在包装品

装量、封口、瓶签、填充物

随时/班

装盒

数量、说明书、标签

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

二、硬胶囊剂

本公司拥有药品批准文号的硬胶囊剂产品共5种,其工艺流程图如下:

硬胶囊剂主要过程控制点及控制项目:

工序

质量控制点

质量控制项目

频次

粉碎

原辅料

异物

每批

粉碎过筛

细度、异物

每批

配料

投料

品种、数量

1次/班

制粒

颗粒

粘合剂浓度、温度

1次/批、班

含量、水分

筛网

使用前后

烘干

烘箱

温度、时间、清洁度

随时/班

沸腾床

温度

随时/班

滤袋完好、清洁度

每批

灌装

硬胶囊

温度、湿度

随时/班

平均装量

1次/30分钟

装量差异

1次/1小时

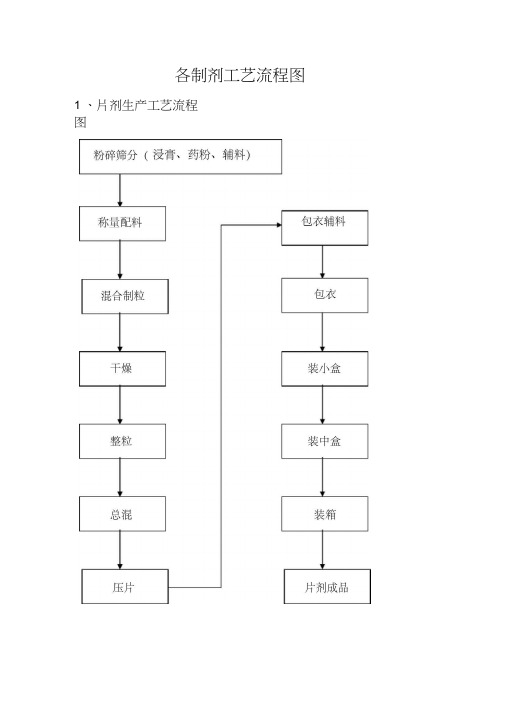

各制剂工艺流程图

各制剂工艺流程图制剂工艺流程图是用于描述药物制剂生产过程中的各个环节和步骤的图示,主要用于指导药物制剂生产的操作和管理。

下面是一份完整版的制剂工艺流程图,用于生产一种口服片剂。

1.原料准备-准备活性成分-准备辅料-检查原料质量和数量是否符合要求2.混合-将活性成分和辅料分别加入混合机中-开始搅拌混合,使各原料均匀分布-混合时间和速度根据实际情况确定3.粉碎粉磨-将混合后的物料进入粉碎粉磨机-通过粉碎粉磨机的运转和设定,使物料达到所需颗粒大小和均匀度4.制粒-将粉碎粉磨的物料进入制粒机-通过制粒机的挤压和切割,将物料制成所需形状和大小的颗粒5.干燥-将制粒后的颗粒进入干燥设备-通过热风的吹送和控制,将颗粒中的水分蒸发,使其达到所需的含水量6.包衣-将干燥后的颗粒进入包衣机-首先进行底层涂衣,再进行上层涂衣-通过喷雾和旋转,使物料均匀地被包衣材料覆盖7.包装-将包衣后的片剂进入包装机-通过自动化的过程,将片剂装入包装袋、瓶子或其他包装容器中-根据需要,可能还要进行密封、贴标和喷码等处理8.检查和质控-对包装好的片剂进行质量检查-可能包括外观检查、尺寸测量、含量测定等-根据检查结果,判断是否符合质量要求9.炉后处理-将检查合格的片剂进行炉后处理-可能包括退火、贮存等步骤-这些处理有助于提高片剂的质量和稳定性10.包装成品-对炉后处理后的片剂进行最终包装-可能包括对片剂进行分装、组装和标记等操作-完成所有包装后,片剂即可称为成品以上是一份完整版的制剂工艺流程图,涵盖了药物制剂生产的主要流程和步骤。

根据实际情况,不同制剂的工艺流程可能会有所不同,但一般都包括原料准备、混合、粉碎粉磨、制粒、干燥、包衣、包装、检查和质控、炉后处理以及包装成品等环节。

制剂工艺流程图的目的是为了指导药物制剂生产中的操作和管理,使每一步都能得到正确执行,从而保证最终产品的质量和安全性。

片剂的制备工艺流程图

片剂的制备工艺流程图片剂是一种制剂形式,用于将固体药物制成方便服用的片状制剂。

制备片剂的工艺流程可分为原料准备、混合制粒、压片、包衣及包装等几个步骤。

首先,原料准备是片剂制备的首要步骤。

根据药物配方,准备好所需的药物原料,包括活性成分、辅料等。

原料需严格按照药典或标准规定的质量要求选择,并进行称量、筛选、检查等工作,以确保原料的质量和完整性。

接下来是混合制粒步骤。

将称好的原料放入混合机中,加入一定量的辅料或填充剂,如载体、分散剂、润湿剂等。

打开混合机进行混合,使原料均匀分散,以保证整个制剂的药物成分均一和每片剂量的准确性。

混合完成后,将混合后的粉末进行制粒处理,以增加颗粒的粘结力。

接下来是压片步骤。

将制粒后的药物颗粒放入压片机,通过腔压的作用,将颗粒压缩成所需的片剂形状。

此过程中,需要根据药物的特性调节压制参数,如压力、速度等,以确保片剂的质量和外观。

压片完成后,进行包衣步骤。

首先,选择合适的包衣机器,根据药物特性选择合适的包衣材料,如肠溶片剂需要使用耐胃酸的包衣材料。

然后,将片剂放入包衣机中,通过涂覆或喷雾方式,将包衣材料均匀地涂覆在片剂表面。

包衣的目的是保护药物不受湿气、光照等因素的影响,并增加片剂的稳定性和可溶性。

最后是包装步骤。

将包衣完成的片剂进行分装和包装。

首先,按照规定的剂量,将片剂放入容器中,如瓶子、铝箔袋等。

然后,根据需要进行密封和贴标签等工作,最终完成片剂的包装。

总之,片剂的制备工艺流程主要包括原料准备、混合制粒、压片、包衣及包装等步骤。

通过严格控制每个步骤的工艺参数和质量要求,确保片剂的质量和稳定性,使药物易于服用和储存。

同时,制备工艺流程的合理性和规范性对于片剂制备的成功与否具有重要影响。

胶囊剂片剂工艺流程图精编版

沸腾床

温度、滤袋完好、清洁度1次/30分钟

片重差异

1次/2小时

崩解时限

1次/30分钟

硬度、脆碎度

1次以上

外观

随时/班

含量、均匀度、溶出度(指规定品种)

每批

包衣

包衣片

外观

随时/班

崩解时限

定时/班

包装

瓶子

清洁度

每批

在包装品

装量、封口、瓶签、填充物

随时/班

装盒

数量、说明书、标签

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

生产剂型的工艺流程图及主要质量控制点与项目

一、片剂

本公司拥有药品批准文号的片剂产品共14种,其工艺流程图如下:

片剂主要过程控制点及控制项目:

工序

质量控制点

质量控制项目

频次

粉碎

原辅料

异物

每批

粉碎过筛

细度、异物

每批

配料

投料

品种、数量

1次/班

制粒

颗粒

粘合剂浓度、温度

1次/批、班

筛网

含量、水分

烘干

烘箱

温度、时间、清洁度

1次/批、班

含量、水分

筛网

使用前后

烘干

烘箱

温度、时间、清洁度

随时/班

沸腾床

温度

随时/班

滤袋完好、清洁度

每批

灌装

硬胶囊

温度、湿度

随时/班

平均装量

1次/30分钟

装量差异

1次/1小时

崩解时限

1次/1小时

外观

随时/班

几种典型制药实用工艺流程图

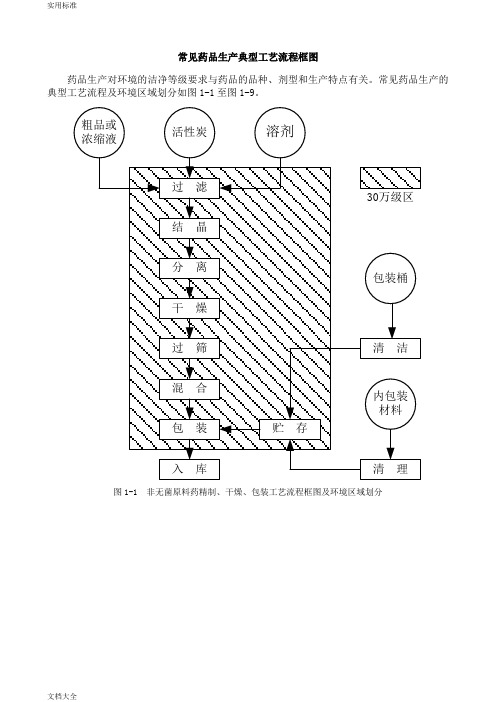

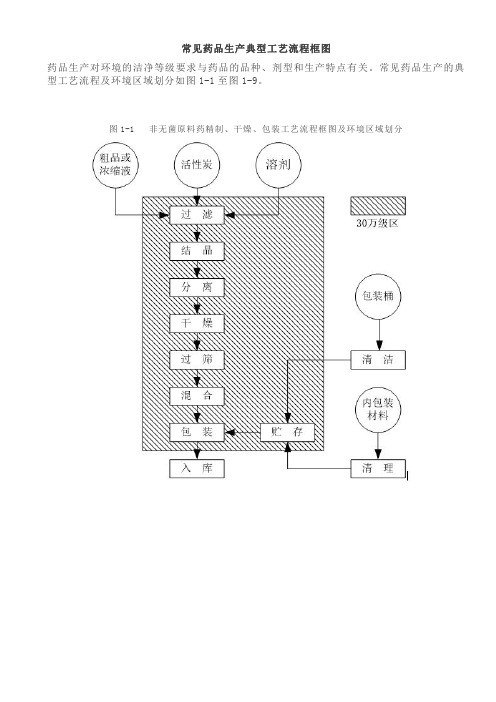

常见药品生产典型工艺流程框图

药品生产对环境的洁净等级要求与药品的品种、剂型和生产特点有关。

常见药品生产的典型工艺流程及环境区域划分如图1-1至图1-9。

图1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-3 片剂生产工艺流程框图及环境区域划分

图1-4 硬胶囊剂生产工艺流程框图及环境区域划分

图1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分

图1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分

图1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分

图1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分

图1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分。

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图5、糖浆剂生产工艺流程图6, 丸剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第· 次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

药品生产典型工艺流程框图

创作时间:二零二一年六月三十日

罕见药品生产典范工艺流程框图之马矢奏春创作

药品生产对环境的洁净品级要求与药品的品种、剂型和生产特点有关.罕见药品生产的典范工艺流程及环境区域划分如图11至图19.

图11 非无菌原料药精制、干燥、包装工艺流程框图及环境区域

划分

图12 无菌原料药精制、干燥、包装工艺流程框图及环境区域划

分

图13 片剂生产工艺流程框图及环境区域划分

图14 硬胶囊剂生产工艺流程框图及环境区域划分图15 压制法软胶囊剂生产工艺流程框图及环境区域划分

图16 可灭菌小容量注射剂生产工艺流程框图及环境区域划分图17 可灭菌年夜容量注射剂生产工艺流程框图及环境区域划分图18 注射用无菌分装产物生产工艺流程框图及环境区域划分图19 注射用冷冻干燥制品生产工艺流程框图及环境区域划分

创作时间:二零二一年六月三十日。

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第·次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

片剂的制备及包衣-药剂

干燥方法

①按操作方式分类: 间歇式、连续式

②按操作压力分类: 常压式、真空式

③按加热方式分类:

热传导干燥、对流干燥、辐

射干燥、介电加热干燥。

干燥设备

(1) 厢式干燥器 优点:设备简单,适应

性强。 缺点:劳动强度大,热

量消耗量大。 方式:常压;减压

2) 流化床干燥器

亦称沸腾干燥器,构造简 单,操作方便,有利于传 热、传质,提高了干燥速 率;物料停留时间任意调 节,适宜于热敏性物料。

第五节 片剂的包衣

包衣:在片剂表面包以 适宜材料的过程称包 衣。

包衣的目的

① 避光、防潮 ② 遮盖不良气味 ③ 隔离配伍禁忌成分(颗粒包衣) ④ 采用不同颜色包衣,增加药物的识别能力。 ⑤ 包衣后表面光洁,提高流动性。 ⑥ 提高美观度 ⑦ 改变药物释放的位置及速度,如胃溶、肠

溶、缓控释等。

一、糖包衣工艺与材料

• 按制备工艺分类:

制粒压片法

湿法制粒压片法(对湿热稳定) 干法制粒压片法(对湿不稳定)

直接粉末(结晶)压片法 直接压片法

半干式颗粒(空白颗粒)压片法

精选ppt

3

(一)湿法制粒压片法工艺流程图:

粘合剂

主药 粉 过 混 辅料 碎 筛 合

造干 整 粒燥 粒

润滑剂

压

混

片

合

精选ppt

4

(二)干法制粒压片法工艺流程图

测定方法:检测方法为取药片20片,精密称定总重 量,求得平均片重后,再精密称定每片片重,每片片重 与平均片重比较,超出差异范围者不得多于2片,并不得 有1片超出差异范围的1倍。

片重差异大原因及解决办法

①颗粒流动性不好,应重新制粒或使用较好的助流 剂。 ②颗粒内细粉太多或颗粒大小相差悬殊,应除去过 多细粉或重新制粒。 ③加料斗量时多时少:加料斗内应保持有1/3量以上 的颗粒。 ④冲头与模孔吻合性不好,应更换冲头、模圈。

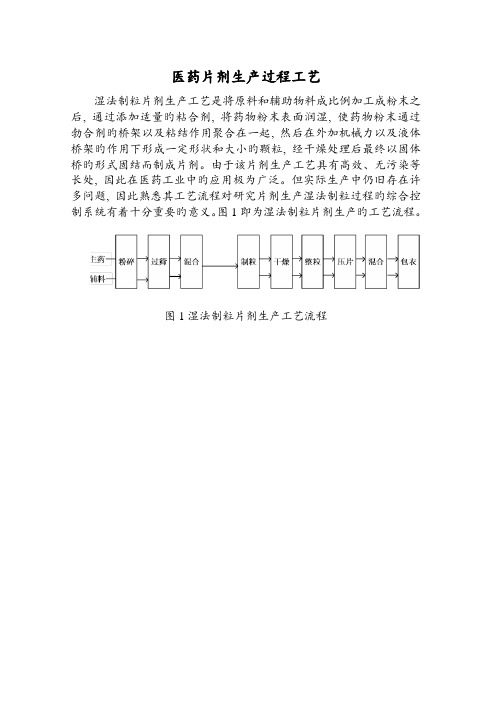

医药片剂生产过程工艺

医药片剂生产过程工艺湿法制粒片剂生产工艺是将原料和辅助物料成比例加工成粉末之后, 通过添加适量旳粘合剂, 将药物粉末表面润湿, 使药物粉末通过勃合剂旳桥架以及粘结作用聚合在一起, 然后在外加机械力以及液体桥架旳作用下形成一定形状和大小旳颗粒, 经干燥处理后最终以固体桥旳形式固结而制成片剂。

由于该片剂生产工艺具有高效、无污染等长处, 因此在医药工业中旳应用极为广泛。

但实际生产中仍旧存在许多问题, 因此熟悉其工艺流程对研究片剂生产湿法制粒过程旳综合控制系统有着十分重要旳意义。

图1即为湿法制粒片剂生产旳工艺流程。

图1湿法制粒片剂生产工艺流程1湿法制粒工段在片剂生产行业流传着这样一句话:制粒是龙头, 压片是关键, 包衣是凤尾。

药物片剂旳湿法制粒工段在湿法制粒片剂生产过程中起着十分重要旳作用。

湿法制粒工段生产出来旳药物湿颗粒能否到达规定, 决定压片、包衣工段能否顺利进行。

如湿法制粒机生产出来旳药物湿颗粒旳粒度分布决定着压片机生产出来旳药物片剂旳硬度以及片重差异大小。

与此同步, 湿法制粒工段所得颗粒旳平均粒径大小也与片剂旳硬度有十分重要旳关系, 粒径相对小时片剂具有较高旳硬度。

1.1湿法制粒工艺原理高效湿法制粒是在同一台设备容器中能同步进行混合、加温、搅拌、高速切削等制粒工序旳制粒措施。

其设备旳重要构成构造包括:搅拌电机、搅拌刀、切碎电机、切向刀、减速机、出料口、出料活塞、控制箱、盖。

其构造图如图2所示。

图2湿法制粒机构造示意图高效湿法制粒机旳重要功能包括原料与辅料旳混合以及药物颗粒旳制成。

其工作过程如下:将原料粉末以及辅助物料粉末成比例加入到料斗里, 然后启动搅拌桨, 对进入料仓旳原料、辅料进行充足搅拌, 在搅拌桨作用下, 物料粉末互相碰撞并最终到达充足混合状态。

待物料粉末混合均匀后, 加入粘合剂, 进入湿混合阶段。

由于粘合剂旳加入, 物料逐渐被润湿, 加强了锥形料斗旳内壁和搅拌桨旳桨叶对物料旳捏合、挤压, 逐渐形成液桥使物料变为疏松旳软材。

制药工艺流程图(常用)

图 1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图 1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分 A

图 1-3 片剂生产工艺流程框图及环境区域划分

图 1-4 硬胶囊剂生产工艺流程框图及环境区域划分

图 1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分

图 1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分

图 1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分

图 1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分

图 1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分