氮化铝陶瓷热导率

氮化铝导热粉

氮化铝导热粉

氮化铝(AlN)导热粉

氮化铝(AlN)导热粉是一种热导率较高、导电性能良好、耐热性优良的新型导热粉,是现代高温技术中应用较为广泛的新型隔热、导热材料。

1.特性

氮化铝(AlN)导热粉具有以下特点:

(1)高热导率:氮化铝(AlN)导热粉的热导率高达160~200W/m-K,是很多其他热导性材料的2~3倍。

(2)耐高温:氮化铝(AlN)导热粉的最高使用温度可达1000℃,长期使用温度可达800℃。

(3)非绝缘:氮化铝(AlN)导热粉的介电常数介于绝缘体和导体之间,可以保证它和其他结构材料之间的电气连接性。

(4)良好的机械强度:氮化铝(AlN)导热粉的机械强度比其他热导性材料都要高,而且具有良好的抗压强度和抗拉强度。

(5)良好的绝热性:氮化铝(AlN)导热粉具有良好的绝热性能,可以有效阻止热量的传输,可以防止热源和其他结构材料之间的热量传输。

2.用途

氮化铝(AlN)导热粉主要用于高温环境下的电子和传感器设备,以及电力电子设备以及其他电子设备的散热,电动机的散热,发动机的散热等热交换系统中。

由于具有良好的热导性、耐热性和电气绝缘

性,它也可以用于高温及高压环境中的热散热。

氮化铝材料发射率

氮化铝材料发射率

摘要:

一、氮化铝材料的简介

二、氮化铝材料的特性

三、氮化铝材料的应用

四、氮化铝材料的发展前景

正文:

一、氮化铝材料的简介

氮化铝(AlN)是一种具有高热导率、高绝缘性能和良好化学稳定性的先进材料。

它是AlB2 型晶体结构,具有很高的热导率和电阻率,已成为现代电子器件和光电子器件的重要材料。

二、氮化铝材料的特性

1.热导率:氮化铝的热导率非常高,可以达到4x10^7 W/m·K,这使得它在散热器件和高温电子器件中有着广泛的应用。

2.绝缘性能:氮化铝具有优秀的绝缘性能,其电阻率可以达到10^12 Ω·cm,这使得它在高压电子器件中有很好的应用前景。

3.化学稳定性:氮化铝在常温下与空气发生氧化,但在真空中可以稳定到1000℃。

它也是一种抗水性材料,几乎不与浓无机酸发生反应。

4.力学性能:氮化铝的密度为3.26 g/cm,熔点为2400℃,弹性模量为

31 GPa,抗弯强度为200-350 MPa,具有较好的力学性能。

三、氮化铝材料的应用

1.电子器件:氮化铝的高热导率和绝缘性能使其在电子器件中具有广泛的应用,如散热器件、高压电子器件等。

2.光电子器件:氮化铝的高热导率使其在光电子器件中也有着广泛的应用,如LED 散热器件、激光器等。

3.抗磨损器件:氮化铝的抗磨损性能也使其在制造抗磨损器件中有很好的应用前景。

四、氮化铝材料的发展前景

随着科技的不断发展,对高性能材料的需求也越来越大。

氮化铝材料具有优异的性能,使其在电子、光电子和抗磨损等领域有着广泛的应用前景。

张波—氮化铝

(4)溶剂热合成法 该方法是在密闭的体系中,以有机溶剂为介质,加热至一 定的温度,在溶剂自身产生的压强下,体系中的物质进行 化学反应,产生新的物相或新的物质。

200 ℃条件,二甲苯为溶剂,在不锈钢反应釜中合成,经 700 ℃退火处理,得到氮化铝纳米晶。粒度分布较窄且纯 度较高

氮化铝纯度随着反应温度升高而增加,同时添加一 定的表面活性剂可以提高氮化铝的结晶度

氮化铝陶瓷的烧结方法

AlN为共价化合物,通常的烧结温度下很难烧结致密, 而致密度不高的材料又很难具有较高的热导率; AlN对氧有强烈的亲合力,部分氧会固溶入AlN的点阵 中,形成铝空位,降低其热导率。 两个问题: 第一是降低烧结温度; 第二是在高温烧结时,要尽量避免氧原子溶入氮化铝 的晶格中。

解决方法: 添加烧结助剂。烧结助剂为某些稀土金属、碱土金属和 碱金属等的化合物,如Y2O3、CaO、CaF2、Li2O等。 机理: 一方面,它可与AlN粉末表面的氧化铝反应,形成低熔物, 产生液相,利用液相传质促进烧结,提高材料的致密度; 另一方面,烧结助剂与氧杂质反应,在晶界以Y-Al2O3和 Ca-Al2O3化合物的形式析出,降低AlN晶格的氧含量,起 到纯化晶格的作用,从而提高AlN烧结体的热导率。

如果添加剂采用纳米粉,因其比表面积增大,表面活性极高, 除降低液相温度外还可增大烧结驱动力,进一步促进烧结。

烧结方法: • 反应烧结法 • 常压烧结法 • 热压烧结法 • 等离子体活化烧结法(促进AlN烧结致密化和降低

制备成本方面具有很大的发展潜力)

• 微波烧结(新型、高效)

氮化铝陶瓷的性质与用途

掺加少量的氟化钙或氟化钠等氟化物作触媒, 可以有效地防止铝结块。

(2)碳热还原法

将超细氧化铝粉和碳粉混合,在流动的氮气气氛中,利 用碳还原 Al2O3,被还原出的 Al 与氮气在流动状态下 反应生成 AlN

常用陶瓷原料的密度或比重

原料

比重/密度 g/cm3

备注

氮化硼 BN 氮化铝 AlN

理论值:六方层状 2.270 立方 3.45 3.26

热导率 1300 W/m/化钛 TiN

理 论 α - Si3N4 3.184 β - 无熔点,常压下分解温度为 1900℃左右 Si3N4 3.187 理论密度 5.43-5.44

线膨胀系数

0.0000189 0.0000236 0.0000142 0.0000115 0.0000134 0.0000310 0.0000125 0.0000062 0.0000165 0.0000118 0.0000065 0.0000257 0.0000049 0.0000135 0.0000293 0.0000089 0.0000113 0.0000230 0.0000065 0.0000090 0.0000083 0.0000043 0.0000395 0.0000059 0.0000047 0.0000083 0.0000066 0.0001250 0.0000675 0.0000042 0.0000230 0.0000071

碳化硅 SiC 碳化钛 TiC

真密度 3.21 体积密度 3.05-3.15 4.91

碳化硼 B4-1C

2.59

碳化钨 WC

15.63

碳化钒 VCx

5.25~ 5.4

碳化铬 Cr3C2 6.68

碳化铪 HfC

12.3

碳化铌 NbC

7.78

碳化钽 TaC

14.48

β 碳化钼

9.18

氧化铍 BeO

2.85-3.01

熔点℃

960.5 660.2 1063 1285 271.2 321 1492 1855 1083 1539 2454 650 2625 1455 327.4 1772 630.5 231.9 2996 1677 1910 3400 419.5 1852 814 2300 3727 44.1 115 1412 1244 2468

浅谈氮化铝的性质、制备及应用

浅谈氮化铝的性质、制备及应用浅谈氮化铝的性质、制备及应用1氮化铝的性质氮化铝(AlN)是一种综合性能优异的先进陶瓷材料,是一种被国内外专家一致看好的新型封装材料,也是目前公认的最有发展前途的高热导陶瓷材料。

对其的研究开始于一个多世纪以前,但当时仅将其用作固氮剂化肥使用。

作为共价化合物的氮化铝,由于其具有较高的熔点和较低的自扩散系数,导致其难以烧结。

直到上世纪50年代,氮化铝陶瓷才被人们首次制得,并作为一种耐火材料使用,而后广泛应用于纯铁、铝以及铝合金的熔炼。

从上世纪70年代以来,随着研究的进一步深入,氮化铝的制备工艺逐渐走向成熟,其应用的领域和规模也不断扩大。

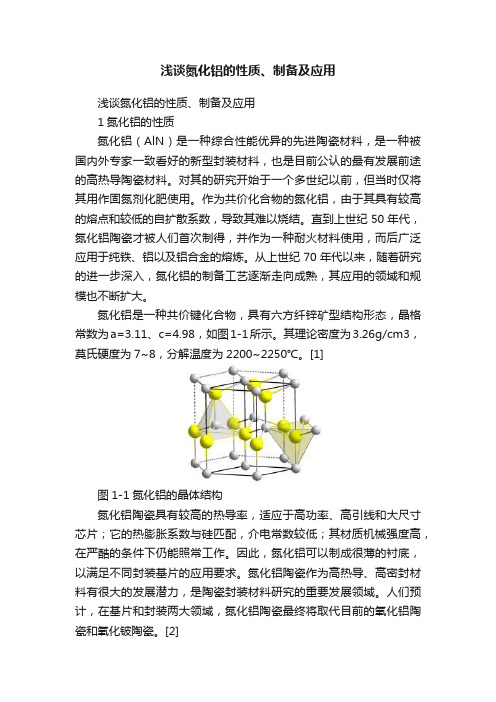

氮化铝是一种共价键化合物,具有六方纤锌矿型结构形态,晶格常数为a=3.11、c=4.98,如图1-1所示。

其理论密度为3.26g/cm3,莫氏硬度为7~8,分解温度为2200~2250℃。

[1]图1-1氮化铝的晶体结构氮化铝陶瓷具有较高的热导率,适应于高功率、高引线和大尺寸芯片;它的热膨胀系数与硅匹配,介电常数较低;其材质机械强度高,在严酷的条件下仍能照常工作。

因此,氮化铝可以制成很薄的衬底,以满足不同封装基片的应用要求。

氮化铝陶瓷作为高热导、高密封材料有很大的发展潜力,是陶瓷封装材料研究的重要发展领域。

人们预计,在基片和封装两大领域,氮化铝陶瓷最终将取代目前的氧化铝陶瓷和氧化铍陶瓷。

[2]氮化铝陶瓷的主要特点如下:1)热导率高,是氧化铝陶瓷的5~10倍,与剧毒氧化铍相当;2)热膨胀系数(4.3×10-6/℃)与半导体硅材料(3.5-4.0×10-6/℃)匹配;3)机械性能好,高于氧化铍陶瓷,接近氧化铝;4)电性能优良,具有极高的绝缘电阻和低的介质损耗;5)可以进行多层布线,实现封装的高密度和小型化;6)无毒,有利于环保。

[3]2氮化铝粉体的制备2.1直接氮化法氮化铝在自然界中不存在,现在是由金属铝粉末直接氮化合成或由Al2O3碳热还原后再直接氮化法制备,其化学反应式为:2Al(s)+N2(g)→2AlN(s)直接氮化法具有若干优点:1)成本低廉;2)原料丰富;3)反应体系简单,没有副反应;4)反应温度低于碳热还原;5)适合大规模生产。

氮化铝陶瓷的热导率

(2) 致密度 高致密度是AIN陶瓷烧结体获得高热导率的前 提。如果烧结体不致密,存在的大量气孔会散 射声子,进而降低热导率。一般认为, AIN陶瓷 的热导率随着其致密度的提高而提高。当然 这种关系也不是线性的,因为AIN 陶瓷晶格中 的氧含量对其热导率有着决定性的影响。另 一方面,随着致密度的提高,机械性能也会得到 改善。因此,为了得到高性能的AIN 陶瓷,首先 要提高其致密度。为了得到致密的AIN陶瓷, 一般采用提高烧结温度、加入烧结助剂、热 压烧结等方法。Qiu J Y等通过在一般AIN 粉 末中添加纳米级颗粒的AIN 颗粒进行烧结,结 果显示加入一定量纳米级AIN 颗粒也可以促 进AIN陶瓷的致密化。

(4) 烧结工艺 烧结工艺对AlN 陶瓷烧结体热导率的影响很大。 常压烧结和热压烧结是现阶段主要采用的2 种 烧结工艺,常压烧结是AlN 陶瓷烧结中最常用 的方法。一般来讲,常压烧结的烧结温度较高, 除氧能力较差且不易致密化。与常压烧结相比, 热压烧结的烧结温度要低得多(低200~300 ℃) ,除氧能力强,且烧结体致密度高,但热压烧 结只能制备形状不太复杂的样品,且设备昂贵。 在AlN 陶瓷烧结过程中,为了降低AlN 晶格中的 氧含量,无论采用何种烧结工艺,均需在一定的 保护气氛下进行。一般认为,采用流动N2 保护 下的还原气氛能够在烧结后期通过碳热氮化还 原反应减少AlN 中的杂质氧含量,从而有利于 提高AlN 陶瓷烧结体的热导率。另 外,Yoshioka T 等采用在N2 中加入3 %H2 (体 积分数) 作为保护气氛,结果显示比单独N2 气 氛下获得的AlN 陶瓷热导率高。

导热机理 在AIN 陶瓷材料中,热量是由晶格振动的格 波来传递的。根据量子理论,晶格振动的能 量是量子化的,这种量子化的能量被称为声 子。格波在晶体中传播时遇到的散射可被看 作是声子与质点的碰撞,而理想晶体中的热 阻可归结为声子与声子之间的碰撞,由此 Debye 首先引入声子的概念来解释陶瓷的热 传导现象,并得出类似气体热传导的公式:

氮化铝热导率

氮化铝热导率氮化铝是一种具有优良导热性能的材料,它在高温和高压环境下能够稳定地传导热量。

本文将从氮化铝的结构、热导率的影响因素以及应用领域等方面进行阐述。

氮化铝的结构对其热导率起着重要作用。

氮化铝的晶体结构为六方晶系,其中铝原子和氮原子交替排列形成一种类似于蜂窝状的结构。

这种结构具有较高的结构稳定性和热导率。

此外,氮化铝晶体中的氮原子与铝原子之间的键结合力较强,有利于热量的传导。

氮化铝的热导率受多种因素的影响。

首先是晶体的纯度和晶界的存在。

纯度较高的氮化铝晶体具有较高的热导率,而晶界的存在会导致热阻的增加,从而降低热导率。

此外,晶体的缺陷和杂质也会对热导率产生一定的影响。

其次是温度的影响。

一般来说,温度越高,晶体内的原子振动越剧烈,热导率也会相应增加。

最后是晶体的尺寸效应。

当晶体尺寸减小到一定程度时,表面和界面效应会显著影响热导率。

氮化铝的热导率在常温下约为170-200 W/(m·K),远高于许多金属和陶瓷材料。

由于其优异的热导率,氮化铝在高温电子器件、导热材料和散热器等领域得到广泛应用。

例如,在高功率LED器件中,氮化铝可以作为散热基板,有效地将器件产生的热量传导到周围环境中,确保器件的稳定工作。

此外,氮化铝还可以用于制备高热导率的封装材料,提高电子元件的散热效果。

然而,尽管氮化铝具有较高的热导率,但其使用受到一些限制。

首先是氮化铝的价格较高,制备成本较高。

其次,氮化铝的加工性能较差,制备出大尺寸的氮化铝材料较为困难。

此外,由于氮化铝的硬度较高,加工过程中易产生裂纹和破损,对制备工艺要求较高。

因此,在实际应用中,需要综合考虑氮化铝的热导率和制备成本等因素。

氮化铝作为一种具有优良导热性能的材料,其热导率受到结构、纯度、温度和尺寸效应等因素的影响。

氮化铝的热导率高,广泛应用于高温电子器件和散热材料等领域。

然而,由于其制备成本较高和加工性能较差,需要在实际应用中进行综合考虑。

氮化铝和氧化铝陶瓷基板

氮化铝和氧化铝陶瓷基板1. 简介氮化铝(AlN)和氧化铝(Al2O3)是两种常见的陶瓷材料,它们具有优异的热导率、电绝缘性能和机械强度,因此被广泛应用于电子、光电子和高功率器件等领域。

本文将详细介绍氮化铝和氧化铝陶瓷基板的特性、制备方法以及应用领域。

2. 氮化铝陶瓷基板2.1 特性氮化铝陶瓷基板是一种具有高导热性和优异机械强度的材料。

其具体特性如下:•高导热性:氮化铝具有较高的热导率(约170-230 W/m·K),能够有效地散发器件产生的热量,提高器件的散热效果。

•低CTE:氮化铝的线膨胀系数(CTE)较低,与硅片等材料匹配良好,减少因温度变化引起的应力。

•优异机械强度:由于其晶体结构的特殊性,氮化铝具有较高的抗弯强度和抗压强度,能够在高温和高压环境下保持稳定性。

•优良的电绝缘性:氮化铝是一种优良的电绝缘材料,能够有效地隔离器件之间的电流。

2.2 制备方法氮化铝陶瓷基板的制备方法主要包括热压烧结法和化学气相沉积法。

•热压烧结法:将预制的氮化铝粉末在高温高压条件下进行烧结,使其形成致密的陶瓷基板。

这种方法制备出来的基板具有较高的密度和机械强度。

•化学气相沉积法:通过将金属有机化合物蒸发在基板表面,并与氨反应生成氮化物,从而在基板上沉积出薄膜。

这种方法可以制备出较薄且表面光滑的氮化铝陶瓷基板。

2.3 应用领域由于其优异的导热性、电绝缘性和机械强度,氮化铝陶瓷基板被广泛应用于以下领域:•电子器件:氮化铝陶瓷基板可以作为高功率电子器件的散热基板,提高器件的散热性能,延长器件的使用寿命。

•光电子器件:氮化铝陶瓷基板具有优异的光学性能,可以用于制备光电子器件中的光学窗口、反射镜等组件。

•半导体封装:氮化铝陶瓷基板可作为半导体封装材料,用于制备高功率封装模块和LED封装等产品。

•太阳能电池:氮化铝陶瓷基板具有较好的耐高温性能和机械强度,可以作为太阳能电池的基底材料。

3. 氧化铝陶瓷基板3.1 特性氧化铝陶瓷基板是一种常见的绝缘材料,具有以下特性:•优良的绝缘性:氧化铝具有较高的介电常数和体积电阻率,可以有效地隔离器件之间的电流。

氮化铝标准

氮化铝标准

氮化铝(AlN)是一种具有高热导率、良好绝缘性能和化学稳定性的材料。

在工业和微电子领域有广泛应用。

针对氮化铝的材料标准和性能要求,以下是一些参考信息:

1. 密度:氮化铝的密度为3.26g/cm³。

2. 熔点:氮化铝的熔点约为2400摄氏度。

3. 热膨胀系数:氮化铝的热膨胀系数较小,为2.55-3.8×10^-6/K。

4. 电阻率:氮化铝的电阻率高达4×10^6 Ω·cm。

5. 硬度:氮化铝的莫氏硬度为9-10。

6. 弹性模量:氮化铝的弹性模量为300-310 GPa。

7. 抗弯强度:氮化铝的抗弯强度为200-350 MPa。

8. 化学稳定性:氮化铝在潮湿空气中具有较高的化学

稳定性,但在高温下(>2000摄氏度)会与氮气发生分解反应。

9. 热导率:氮化铝具有很高的热导率,可以达到150-230 W/m·K(取决于晶体方向和密度)。

10. 绝缘性能:氮化铝是一种良好的绝缘材料,具有较高的电阻率。

在实际应用中,氮化铝还需满足特定行业和应用场景的标准要求。

例如,在微电子领域,氮化铝衬底和封装材料需要具备优良的导热性、绝缘性和耐磨性,同时要符合相应的尺寸和表面质量要求。

此外,生产氮化铝的过程中,还需要关注环保和安全标准,确保生产过程的无害化。

需要注意的是,上述信息仅供参考,实际应用中的氮化铝标准可能因行业、地区和企业而异。

在实际应用中,请参照相关标准和规范要求。

氮化铝陶瓷基板制作技术有哪些关键问题

氮化铝陶瓷基板制作技术有哪些关键问题氮化铝陶瓷基板在大功率器件领域,因其导热率而被市场受用。

那么今天天小编要分享的氮化铝陶瓷基板制作技术的关键词问题。

一,氮化铝基板简介和应用概况1.氮化铝材料有哪些突出特性氮化铝是氮和二元系列中唯一稳定的化合物,具有高的熔点和良好的导热特性。

晶形:六方晶系钙钛矿型分解温度:2500摄氏度理论热导率:320W/m.k导热率是氧化铝的7倍,高温导热优于氧化铍;热膨胀系数:与硅热膨胀系数匹配电特性:高电绝缘,低介电常数;耐腐蚀特性:对熔融金属有优良的耐腐蚀特殊性。

无毒,高纯,综合性能优异的电子封装材料。

2,氮化铝应用背景。

氮化铝陶瓷覆铜板满足高压IGBT模块,广泛应用于高铁、电动汽车、智能电网和新能源等“绿色经济”。

氮化铝陶瓷封装基板满足大功率LED芯片散热的需求,在汽车大灯、室外照明、舞台灯等高速LED中应用广泛。

氮化铝薄膜封装基板满足芯片功率散热、高频传输等方面,在光通讯中的TOSA/ROSA/TO 中的PD、LD器件中应用广泛。

氮化铝具有高热导率、高强度、低介电常数、热膨胀系数接近和无毒等优异的综合性能。

光通讯领域、微波通讯领域、LED领域等军民各个高功率需要氮化铝封装和基板作为关键散热材料。

氧化铝是未来小型化、集成化、多功能电子封装发展必不可缺的材料之一,前景广阔。

二,氮化铝基板制作关键技术问题1氮化铝粉体和烧结助剂选择。

氮化铝粉体:高纯度、粒度小、比表面积大、碳含量低、氧含量低、杂质金属离低。

烧结助剂于AIN粉表面的氧化铝成份在烧结过程中反应形成低熔点的复合氧化物,从而烧结体中产生液相。

这些液相包围AIN颗粒,在毛细管力的作用下发生颗粒重排和内部气孔排出,最终实现AIN 瓷的致密烧结。

2.氮化铝成型工艺流延成型:浆料稳定性及粘度的控制流延带料厚度均匀性控制带料X-Y方向收缩率控制3.氮化铝烧结工艺氮化铝陶瓷烧结需要注意的问题:选取合适烧结制度(升温制度、烧结温度、保温时间)采用合适的保护气氛防止氮化铝陶瓷的氧化烧结设备:温度均匀性4.氮化铝金属化工艺氮化铝厚膜金属化金属化体系:金属化结合力:2KG/平方毫米表面覆铜100um满足电流承载需求表面镀覆镍适合键合和焊接5氮化铝薄膜基板:采用磁控溅射工艺设备,线条精度高;可预制焊料、电阻等体系。

氮化铝比热和热传导系数

氮化铝比热和热传导系数## Thermal Conductivity and Specific Heat Capacity of Aluminum Nitride (AlN)。

### Physical Properties of Aluminum Nitride (AlN)。

Aluminum nitride (AlN) is a direct bandgap semiconductor material with a hexagonal crystal structure. It possesses a unique combination of physical and chemical properties, including high thermal conductivity, high electrical resistivity, and excellent chemical stability. The material has been extensively researched and found applications in various electronic, optoelectronic, and thermal management devices.Thermal Conductivity.The thermal conductivity (κ) of aluminum nitride is an important parameter for heat dissipation and device performance. AlN exhibits a high thermal conductivity,which enables efficient heat transfer. The thermal conductivity of bulk AlN has been reported to be in the range of 150-320 W/mK. The variation in thermalconductivity is attributed to factors such as crystallographic orientation, impurities, defects, and grain boundaries.Furthermore, the thermal conductivity of aluminum nitride can be affected by external factors such as temperature and pressure. Studies have shown that the thermal conductivity of AlN generally decreases with increasing temperature. This behavior is attributed to the increased phonon scattering at higher temperatures. Additionally, the thermal conductivity of AlN can be improved by reducing the concentration of defects and impurities.### Specific Heat Capacity.The specific heat capacity (c_p) of aluminum nitride is another crucial thermal property. It represents the amount of heat required to raise the temperature of a unit mass ofthe material by one degree Celsius. The specific heat capacity of bulk AlN is typically in the range of 0.7-0.8 J/gK.The specific heat capacity of aluminum nitride is relatively low compared to other materials, such as metals. This characteristic contributes to the rapid heating and cooling of AlN-based devices. The low specific heat capacity allows for efficient heat dissipation and minimizes thermal lag.## Applications of Aluminum Nitride in Thermal Management.Aluminum nitride's high thermal conductivity and low specific heat capacity make it an ideal candidate for various thermal management applications. These applications include:Heat sinks and heat spreaders in electronic devices.Thermal substrates for high-power semiconductordevices.Thermal interface materials.Thermal insulators in high-temperature applications.### Summary.Aluminum nitride (AlN) is a versatile material with a unique combination of physical and chemical properties. Its high thermal conductivity, low specific heat capacity, and excellent chemical stability make it a valuable materialfor thermal management applications. Aluminum nitride is widely used in electronic devices, optoelectronics, and thermal management systems.---。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮化铝陶瓷热导率

氮化铝陶瓷是一种高性能陶瓷材料,具有优异的力学,热学性能。

其中,热导率是评估氮化铝陶瓷性能的重要指标之一。

氮化铝陶瓷的热导率通常在20-40W/(m·K)范围内,是目前商业化热障涂层中最低的热导率之一。

这主要归因于氮化铝陶瓷具有较高的热稳定性和较低的热膨胀系数。

热稳定性是指材料在高温下仍能保持其物理和化学性质的能力。

氮化铝陶瓷的热稳定性非常高,能承受超过2000℃的高温。

这使其成为一种理想的热障涂层材料,能够有效地隔离高温气体和固体材料之间的热传递。

另外,氮化铝陶瓷具有较低的热膨胀系数,这意味着它在受热时不容易发生热应力和热裂化。

因此,氮化铝陶瓷热导率的低值和其优异的热学性能互相印证,证明它是一种高性能热障涂层材料。

在实际应用中,氮化铝陶瓷热导率的低值能够有效地减缓热传递速度,从而降低材料的温升。

这具有非常重要的应用意义。

例如,在航空、航天、发电和能源等领域,常常需要用到高温热工流体设备。

如果没有一种隔离层去减缓热传递,这些设备很容易受到高温气体和液体的腐蚀和破坏。

总之,氮化铝陶瓷具有优异的热学性能和良好的热稳定性,其低热导率可以有效地隔离高温气体和固体材料之间的热传递。

在实际应用中,氮化铝陶瓷被广泛应用于高温热工流体设备的隔热保护,具有重要的应用价值。