粉碎原理

粉碎的原理

粉碎的原理

粉碎的原理是指通过外力或特定设备对物体进行碾压、破碎、粉碎的过程。

粉碎的原理可以根据不同的物体和设备有所不同,以下是常见的几种粉碎原理:

1. 压力粉碎原理:利用压力将物体从外部施加力,使其内部结构破坏,从而实现物体的粉碎。

例如,利用压力机对物体进行压碎。

2. 碰撞粉碎原理:物体在高速撞击下,发生碰撞变形,内部结构受到瞬间破坏,从而实现物体的粉碎。

例如,利用冲击力将物体破碎成碎片。

3. 剪切粉碎原理:通过对物体进行切割或剪裁,使其分解为更小的碎片。

例如,利用剪切机械对物体进行切割。

4. 磨擦粉碎原理:物体在两个相对运动的表面之间受到磨擦作用,产生热量和摩擦力,导致物体破碎为碎片。

例如,利用研磨机对物体进行磨碎。

5. 冲击粉碎原理:通过对物体施加瞬间冲击或震动力,使物体受到剧烈振动和冲击,从而导致物体破碎。

例如,利用振动粉碎机对物体进行粉碎处理。

这些粉碎原理常常应用于工业生产、废物处理、矿石破碎等领域,通过粉碎可以使物体变得更易处理、储存或回收利用。

粉碎机的工作原理

粉碎机的工作原理

粉碎机的工作原理是利用高速旋转的刀片或锤头对物料进行冲击、剪切、破碎和摩擦,将物料从较大的块状或固态变为较小的颗粒。

具体工作原理如下:

1. 物料进料:将待处理的物料通过进料口投入粉碎机。

2. 物料破碎:物料进入粉碎机后,受到高速旋转的刀片或锤头的冲击、剪切和摩擦作用。

刀片或锤头对物料进行撞击和切割,将物料破碎成较小的块状或颗粒。

3. 物料分级和筛选:在粉碎过程中,较小的颗粒会通过筛网或其他分级装置被筛选出来,而较大的块状物料会继续在粉碎机内部循环破碎,直到达到所需的粒度。

4. 物料出料:经过粉碎和分级后,符合要求的颗粒会通过出料口排出粉碎机,而未破碎或不符合要求的物料会继续循环在粉碎机内进行粉碎,直至达到所需的粒度。

总之,粉碎机通过高速旋转的刀片或锤头对物料进行冲击、剪切、破碎和摩擦,将物料从较大的块状或固态变为较小的颗粒。

文件粉碎 原理

文件粉碎原理

文件粉碎是一种数据安全处理技术,用于永久性地删除敏感文件或数据,使其无法被恢复。

其原理是通过在存储介质上随机覆盖文件数据,使其变得无法辨识和恢复。

文件粉碎的原理可以分为以下几个步骤:

1. 打乱文件数据:首先,文件粉碎程序会使用伪随机数生成算法,对文件中的数据进行乱序排列。

这样可以使文件的数据分布变得不连续,增加数据恢复的难度。

2. 多次覆盖文件数据:接下来,文件粉碎程序会多次覆盖文件的数据。

通常会使用一些特殊的算法,如高级加密标准(AES)、彻底擦除(Secure Erase)等,对文件的数据进行

多次覆盖。

每次覆盖都会使用不同的数据填充文件,确保文件中原始数据无法被恢复。

3. 删除文件索引:在文件粉碎完成后,程序会删除文件的索引,从文件系统中完全移除该文件的记录。

这样即使有恢复工具扫描存储介质,也无法找到文件的指向地址。

文件粉碎技术可以通过软件或硬件实现,可以应用于多种存储介质,包括硬盘、固态硬盘、磁带等。

而且,文件粉碎后的文件数据是随机覆盖的,恢复文件的难度非常高,普通的数据恢复工具无法还原。

需要注意的是,文件粉碎并不是彻底销毁数据的方法。

在某些

情况下,通过特殊的实验室设备和技术,仍然有可能从存储介质中提取出一些残留的数据。

如果需要进行更高级别的数据销毁,可以考虑物理销毁存储介质,如磁盘粉碎机或磁盘刻录机等设备。

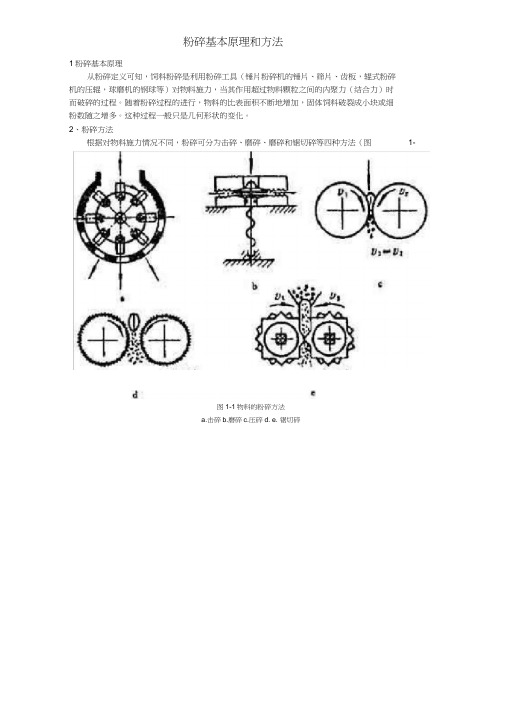

粉碎基本原理和方法

粉碎基本原理和方法1、粉碎基本原理从粉碎定义可知,饲料粉碎是利用粉碎工具(锤片粉碎机的锤片、筛片、齿板,辊式粉碎机的压辊,球磨机的钢球等)对物料施力,当其作用超过物料颗粒之间的内聚力(结合力)时而破碎的过程。

随着粉碎过程的进行,物料的比表面积不断地增加,固体饲料破裂成小块或细粉数随之增多。

这种过程一般只是几何形状的变化。

2、粉碎方法根据对物料施力情况不同,粉碎可分为击碎、磨碎、磨碎和锯切碎等四种方法(图1-1)。

图1-1 物料的粉碎方法a. 击碎b. 磨碎c. 压碎d.e. 锯切碎(一)击碎(图1-1a)击碎是利用安装在粉碎室内的工作部件(如锤片、冲击锤、磨块、齿爪或销柱等)高速运转,对物料实施打击碰撞,依靠工作部件对物料的冲击力使物料颗粒碎裂的方法,它是一种无支承粉碎方式,其优点是适用性好,生产率较高,可以达到较细的产品粒度,且产品粒度相对比较均匀;缺点是工作部件的速度要求较高,能量浪费较大。

锤片粉碎机、爪式粉碎机就是利用这种方法工作的。

(二)磨碎(图1-1b)磨碎是利用两个刻有齿槽的坚硬磨盘表面对物料进行切削和摩擦而使物料破碎的方法。

这种主法主要是靠磨盘的正压力和两个磨盘相对运动的摩擦力作用于物料颗粒而达到破碎的。

此法适用于加工干燥且不含油的物料,它可根据需要将物料颗粒磨成各种粒度的产品,但含粉末较多,产品温升也较高。

利用这种方法进行工作的有钢磨和石磨,不过后者很少用于工业生产。

钢磨的制造成本低,工作时所需动力较小,单位能耗的产量大,但加工的成品中含铁量偏高。

这种方法目前在配合饲料加工中应用很少。

(三)压碎(图1-1c)压碎是利用两个表面光滑的压辊以相同的转速相对转动,对夹在两压辊之间的物料颗粒进行挤压而使其破碎的方法。

这种方法依靠的主要是两压辊对特料颗粒的正压力和摩擦力,它不能充分粉碎物料,在配合饲料加工中应用较少,主要用于饲料的压片,如压扁燕麦作马的饲料。

(四)锯切碎(图1-1d、e)锯切碎是利用两个表面有锐利齿的压辊以不同的转速(υ1<υ2)相对转动,对物料颗粒进行锯切而使其破裂的方法,它特别适用于粉碎谷物饲料,它可以获得各种不同粒度的成品,而且粉末量也较少,但它不适于加工含油饲料或含水量大于18%的饲料。

第四章粉碎过程

1050

190

在固体表面产生 长石 6

2700

360

石英

7

2990

780

局部变形所需的 黄晶 8

3434

1080

能量

刚玉

9

金刚石 10

3740 4000

1550

-

48

矿物硬度的大小,主要取决于内部结构中质点的联 结力的强弱

共价键:键力很强,如金刚石是硬度最大的晶体; 分子键:键力很弱,如石墨和滑石 金属键:键力不很强,金属晶格的硬度一般不很高; 离子键:键力较强,随离子半径下降,电价上升,密度增

10

4、粉碎产品的粒度特性

11

四、粉碎方法

粉碎机械的施力作用

压碎 劈碎 折断 磨碎 冲击

12

1、挤压法 将物料置于两破碎表面之间并施加压力,使被破碎 的物料达到它的压碎强度极限而被破坏

适合于: 硬质和大块物料的粗、中碎 挤压磨、颚式破碎机

13

2、冲击法 使物料在瞬间受到外来的冲击力作用而破碎。

Dmax—破碎机的最大进料口宽度; dmax—破碎机的最大出料口宽度。

i=(0.7~0.9)i公称

8

3、多级粉碎比( i总) 多级粉碎:多台粉碎机串联起来的粉碎过程; 粉碎级数:串联的粉碎机台数称为粉碎级数。 多级粉碎比(总粉碎比):原料粒度与最终粉碎产

品的粒度之比。

i总=i1.i2……in

9

【例】 今有一套破碎粉磨系统,一破为颚式破碎机,进料 平均粒度为350mm,出料平均粒度为80mm,从二 破反击式破碎机卸出的平均粒度为20mm,经球磨 机粉磨得细粉平均粒度为0.05mm,试分别计算平 均粉碎比i1、i2、i3 和总粉碎比i。

45

粉碎的原理

粉碎的原理

粉碎是一种常见的物料处理过程,它通过外力的作用使物料内部的结构破碎,

将大块物料分解成小颗粒或粉末。

粉碎的原理主要包括破碎力学原理、破碎机械原理和物料特性原理。

破碎力学原理是指在外力作用下,物料内部受到应力和变形,最终导致物料的

破碎。

物料受到外力作用后,内部会产生应力集中,当应力超过物料的抗压强度时,物料就会发生破碎。

这个过程可以用破碎力学原理来解释和描述,破碎力学原理包括压碎、剪切和弯曲等破碎方式。

破碎机械原理是指破碎设备如何利用外力对物料进行破碎。

常见的破碎设备有

颚式破碎机、冲击式破碎机、锤式破碎机等。

这些设备利用不同的原理对物料进行破碎,比如颚式破碎机通过动颚和静颚的相对运动对物料进行压碎,而冲击式破碎机则通过高速旋转的转子对物料进行冲击破碎。

物料特性原理是指物料自身的性质对破碎过程的影响。

物料的硬度、粘度、湿

度等特性会影响破碎的难易程度和破碎后的颗粒大小。

比如硬度大的物料需要更大的破碎力才能破碎,而粘性大的物料容易粘在破碎设备上,影响破碎效果。

总的来说,粉碎的原理是通过外力作用和破碎设备的运动对物料进行破碎,同

时考虑物料自身的特性对破碎过程的影响。

了解粉碎的原理有助于选择合适的破碎设备、调整破碎参数,提高破碎效率,达到更好的破碎效果。

粉碎机的分类特点及其工作原理

粉碎机的分类特点及其工作原理

粉碎机按照其工作原理和用途可以分为多种类型,如震动式粉碎机、

冲击式粉碎机、剪切式粉碎机、压力式粉碎机等。

各种粉碎机的分类特点

如下:

1.震动式粉碎机:其工作原理是通过振动将颗粒物碾压、磨碎,适用

于细胞破碎、超微粉碎等需要高能量的场合。

2.冲击式粉碎机:其工作原理是通过高速旋转的转子对物料进行冲击、切割和磨擦,适用于矿石、建筑废料、玻璃等硬质物料的粉碎和细化。

3.剪切式粉碎机:其工作原理是通过快速旋转的刀片将物料切割成小块,适用于塑料、橡胶、纸张、纤维等可塑性较强的物料的粉碎和细化。

4.压力式粉碎机:其工作原理是通过压力将物料挤压破碎,适用于胶

体研磨、医药制剂等细化粉碎。

总的来说,粉碎机的分类特点主要是根据其工作原理和适用范围进行

划分,这些粉碎机均可帮助提高生产效率,减少物料浪费和成本,对于制药、食品、化工等行业有重要的应用价值。

粉碎基本原理和方法

粉碎基本原理和方法1粉碎基本原理从粉碎定义可知,饲料粉碎是利用粉碎工具(锤片粉碎机的锤片、筛片、齿板,辊式粉碎机的压辊,球磨机的钢球等)对物料施力,当其作用超过物料颗粒之间的内聚力(结合力)时而破碎的过程。

随着粉碎过程的进行,物料的比表面积不断地增加,固体饲料破裂成小块或细粉数随之增多。

这种过程一般只是几何形状的变化。

2、粉碎方法根据对物料施力情况不同,粉碎可分为击碎、磨碎、磨碎和锯切碎等四种方法(图1-1)图1-1物料的粉碎方法a.击碎b.磨碎c.压碎d.e. 锯切碎(一)击碎(图1-1a )击碎是利用安装在粉碎室内的工作部件(如锤片、冲击锤、磨块、齿爪或销柱等)高速运转,对物料实施打击碰撞,依靠工作部件对物料的冲击力使物料颗粒碎裂的方法,它是一种无支承粉碎方式,其优点是适用性好,生产率较高,可以达到较细的产品粒度,且产品粒度相对比较均匀;缺点是工作部件的速度要求较高,能量浪费较大。

锤片粉碎机、爪式粉碎机就是利用这种方法工作的。

(二)磨碎(图1-1b )磨碎是利用两个刻有齿槽的坚硬磨盘表面对物料进行切削和摩擦而使物料破碎的方法。

这种主法主要是靠磨盘的正压力和两个磨盘相对运动的摩擦力作用于物料颗粒而达到破碎的。

此法适用于加工干燥且不含油的物料,它可根据需要将物料颗粒磨成各种粒度的产品,但含粉末较多,产品温升也较高。

利用这种方法进行工作的有钢磨和石磨,不过后者很少用于工业生产。

钢磨的制造成本低,工作时所需动力较小,单位能耗的产量大,但加工的成品中含铁量偏高。

这种方法目前在配合饲料加工中应用很少。

(三)压碎(图1-1c )压碎是利用两个表面光滑的压辊以相同的转速相对转动,对夹在两压辊之间的物料颗粒进行挤压而使其破碎的方法。

这种方法依靠的主要是两压辊对特料颗粒的正压力和摩擦力,它不能充分粉碎物料,在配合饲料加工中应用较少,主要用于饲料的压片,如压扁燕麦作马的饲料。

(四)锯切碎(图1-1d 、e)锯切碎是利用两个表面有锐利齿的压辊以不同的转速(u K U2)相对转动,对物料颗粒进行锯切而使其破裂的方法,它特别适用于粉碎谷物饲料,它可以获得各种不同粒度的成品,而且粉末量也较少,但它不适于加工含油饲料或含水量大于18%的饲料。

粉碎机结构及工作原理

粉碎机结构及工作原理全文共四篇示例,供读者参考第一篇示例:粉碎机是一种常用的工业设备,用于将各种物料粉碎成较小的颗粒或粉末,广泛应用于食品加工、化工、医药、建材等行业。

粉碎机的工作原理是通过旋转刀片或撞击钉头等方式将物料加工粉碎,从而实现物料的处理和再利用。

下面就来详细介绍一下粉碎机的结构及工作原理。

一、粉碎机的结构1. 主机部分:粉碎机的主机部分通常由机架、主轴、刀片、电机等部件组成,是整个粉碎机的核心部分。

机架是支撑刀片和电机的主要依托,通常采用坚固耐用的材质制造,以承受粉碎时产生的巨大力量。

主轴是连接电机和刀片的部件,能够带动刀片旋转或运动,实现物料的粉碎。

刀片是粉碎机的重要组成部分,可以采用各种形状和材质制造,根据物料的特性和要求选择不同的刀片形式。

电机则是粉碎机的动力来源,为粉碎机提供动力保障。

2. 进料部分:粉碎机的进料部分通常由进料口、进料链条、进料装置等部件组成,用于将物料送入主机进行粉碎。

进料口是物料进入粉碎机的通道,通常设置在粉碎机的顶部或侧面,方便物料的投放。

进料链条是连接进料口和主机的部件,通过链条传动将物料送入主机。

进料装置则是帮助物料顺利进入主机的设备,可以根据物料的特性和要求选择不同形式的进料装置。

4. 控制部分:粉碎机的控制部分通常由电气控制箱、触摸屏、传感器等部件组成,用于实现粉碎机的自动控制和监测。

电气控制箱是粉碎机的主要电气设备,用于集中管理和控制粉碎机的运转。

触摸屏则是粉碎机操作人员与设备交互的界面,可以通过触摸屏调整设备的运行参数。

传感器则可以监测粉碎机的运行状态和各个部件的工作情况,实现设备的智能化管理。

二、粉碎机的工作原理粉碎机的工作原理是利用高速旋转的刀片或撞击钉头等方式对物料进行粉碎。

当粉碎机启动后,电机带动主轴旋转,刀片开始在主机内高速运动。

物料经过进料口进入粉碎机后,被刀片撞击、剪切、抓取等方式加工,形成高速旋转的强力,将物料破碎成较小的颗粒或粉末。

超微粉碎技术的原理

超微粉碎技术的原理

超微粉碎技术是一种使材料粉碎至纳米尺度的方法。

其原理主要包括以下几个方面:

1. 高速冲击法:超微粉碎技术利用高速旋转的装置(例如转子或球磨机)将材料进行冲击、剪切和摩擦。

在冲击的作用下,材料受到多次撞击,使得材料的粒子不断受到应力,从而被粉碎,达到超微粉碎的目的。

2. 高能球磨法:该方法将材料加入球磨罐中,同时加入一定的磨砂球或磨砂介质。

通过球磨罐的旋转和球磨介质的撞击、摩擦和剪切作用,使得材料粒子之间互相碰撞,从而发生断裂和粉碎。

3. 隧道效应:超微粉碎技术中的一种方法是利用气体流和材料流在一个极短的时间内相互碰撞,形成“隧道效应”。

在高速气流的冲击下,材料在极短的时间内受到高速气流的冲击、剪切和摩擦,使得材料的粒子不断碰撞和摩擦,从而被粉碎为纳米颗粒。

4. 液相剪切法:该方法将材料悬浮在液体介质中,并施加剪切力。

通过液体介质中流体的运动,产生剪切力使得材料颗粒之间发生碰撞和剪切,从而实现粉碎。

总体来说,超微粉碎技术主要利用高速冲击、摩擦、剪切和碰撞等力的作用,使材料粒子之间产生断裂和粉碎,从而实现将

材料粉碎到纳米尺度的目的。

这样的粉碎技术在纳米材料制备、粉体工程等领域具有重要的应用价值。

粉碎的名词解释

粉碎的名词解释粉碎:1、粉碎:粉碎是指物体或者材料被物理作用力撞击而变得很细,可以分解成微小的颗粒的过程。

2、此过程包括两个步骤:首先将物体撞击成一块或者多块不一样大小的块,然后将这些块以更小的碎片撞击成微小的颗粒。

3、由于粉碎的撞击压缩力强,因此在粉碎的过程中生成的颗粒比原材料更小,表面更加巩固,更易于混合物料。

4、粉碎可以用于提高物料的均质化,增加表面活性,使机械特性改善,或者加快化学反应进行等广泛使用,比如在び重工业中在生锈防护上、粉体喷涂附着、气体法催化、催化剂制备,乳化剂溶解和混合等都需要用到粉碎技术。

粉碎的机械原理:1、机械原理是指通过物料的物理冲击和强度来粉碎物料的原理。

2、物料断裂的过程要经过物料的抗压强度,它受物料原来尺寸大小,物料质量,撞击力大小及物料表面形状和物料材质等影响,从而影响粉碎后的粒度大小,达到更高效的节约物料的效果。

3、物料表面的形状及其刚度大小也会影响粉碎后的粒度大小,如材料的表面比较复杂,那么破碎后的粒度要大于表面简单的物料。

4、此外,物料的比重也会影响研磨的效果,可以降低机械工作量,从而降低设备的损耗,提高设备的操作使用效率。

粉碎设备:1、粉碎设备是一种物料用于破碎物料而形成小颗粒的机械设备,它经常被用于冶金、制药、食品、电子行业等领域。

2、根据工作原理,粉碎设备可以分为碾磨式、压碎式和打碎碾压,但目前碾磨式粉碎机械设备使用最普遍。

3、碾磨粉碎设备以物料的压力下落力磨碎物料,而利用叶轮的旋转和轴的旋转来实现物料的碾磨,叶轮能够将旋转力转化为沉压性能,形成物料的碾磨。

4、抛盆式粉碎机因具有抛盆的效果,将物料从径向外抛向碾磨槽腔内,使物料经受碾磨筒和碾磨球的碾磨作用,实现粉碎目的。

此外,还有冲击式粉碎机,利用物料和破碎锤相冲击而粉碎物料,尤其适用于硬塑性或高硬度物料。

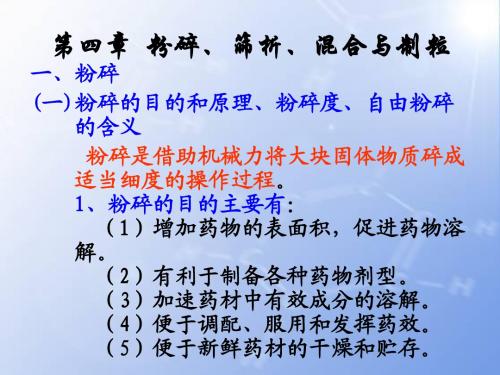

第四章 粉碎、筛析、混合与制粒1

第四章 粉碎、筛析、混合与制粒

• 粉末分等如下: 最粗粉指能全部通过一号筛,但混有能通过三号筛不 超过2O%的粉末; 粗粉指能全部通过二号筛,但混有能通过四号筛不超 过4O%的粉末; • 中粉指能全部通过四号筛,但混有能通过五号筛不超 过6O%的粉末; 细粉指能全部通过五号筛,并含能通过六号筛不少于 95%的粉末; 最细粉指能全部通过六号筛,并含能通过七号筛不少 于95%的粉末; 极细粉指能全部通过八号筛,并含能通过九号筛不少 于95%的粉末。

第四章 粉碎、筛析、混合与制粒

• 各种粉碎机械作用于被粉碎物质的外 力,有下列几种类型:截切、挤压、研磨、 撞击、劈裂、撕裂和锉削等。 根据药物性质选用不同类型作用外力 的粉碎机械,才能得到预期的粉碎效果。 • 3、粉碎度是固体药物粉碎的程度。常以未 经粉碎药物的平均直径(d),与已粉碎药 物的平均直径(d1)的比值(n)来表示, 即n=d/d1

第四章 粉碎、筛析、混合与制粒

• 2、离析的含义: • 系指粉碎后的药料粉末借空气或液体(水)流动 或旋转的力,使粗粉(重)与细粉(轻)分离的 操作。 • 3、过筛的目的: (1)将粉碎好的颗粒或粉末,分成不同等级,供 制备各种剂型的需要。 (2)起混合作用,从而保证组成的均一性。 (3)能及时将合格粉末筛出,以提高粉碎效率。

第四章 粉碎、筛析、混合与制粒

• (三)粉碎器械 为达到良好的粉碎效果,应按被粉碎 药物的理化性质和所需要的粉碎度,选择 适宜的粉碎器械。常用的有下列几类:

第四章 粉碎、筛析、混合与制粒

┌切药刀 ┌以截切作用为主的粉碎器械┤切药机 │ └截切式磨粉机 │ ┌研钵和杵棒 以研磨作用为主的粉碎器械┤ 粉碎器械┤ └铁研船 │ ┌冲钵 │ │球磨机 │以撞击作用为主的粉碎器械┤锤击式粉碎机 │ │柴田式粉碎机 │ └万能磨粉机 └以锉削作用为主的粉碎器械 常用的超细粉碎设备:流能磨、振动磨

第三章-粉碎、筛析与散剂

第四章粉碎与筛析第一节粉碎一.粉碎的目的1.含义:粉碎主要是借机械力或借助其他方法将大块固体物料碎成规定细度的操作过程。

2.目的:1)增加药物的表面积,促进溶解与吸收,提高药物的生物利用度;2)便于调剂和服用;3)加速药材中有效成分的浸出或溶出;4)为制备多种剂型奠定基础,如混悬液、散剂、片剂、胶囊剂等。

二、粉碎的基本原理1. 物料分子间内聚力:被外加机械力破坏。

2. 表面积与表面能增大:机械能表面能,故不稳定,粉末有重新结聚的倾向,可采用部分药料混合粉碎,或湿法粉碎,以阻止粉粒结聚。

3.物料性质:1)极性晶型:如生石膏具脆性.较易粉碎,沿晶体结合面碎裂。

2).非极性晶体:如樟脑、冰片脆性差,粉碎时易变形,可加入少量挥发性液体,降低分子间内聚力,使晶体易从裂隙处分开。

3).非晶形:分子排列不规则。

如树脂、树胶等具有弹性,粉碎时一部分机械能用于引起弹性变形,最后变为热能,因而降低粉碎效率,可低温粉碎4).植物药材:性质复杂,含水分(约为9%—16%),具有韧性,难以粉碎。

所含水分越少,越有利于粉碎;(1)薄壁组织的药材,如花、叶易于粉碎;(2)木质及角质结构的药材则不易粉碎。

(3)含粘性或油性药材都需适当处理(脱脂或混合粉碎)才能粉碎。

4.自由粉碎与缓冲粉碎为使机械能有效地用于粉碎,将已达到要求细度的粉末随时分离移去,使粗粒有充分机会接受机械能,这种粉碎法称为自由粉碎。

反之,若细粉始终保留,在粗粒间起缓冲作用,消耗大量机械能,影响粉碎效率,并产生大量不需要的过细粉末,称缓冲粉碎。

所以在粉碎过程中必须将细粉吹出.使粉碎能顺利进行5.粗细粉粒重差:对于不溶于水的药物如珍珠在水中利用粉粒的重量不同,细粒悬浮而粗粒下沉分离,可得极细粉。

三.粉碎的方法1单独粉碎与混合粉碎1)单独粉碎系指将一味药料单独进行粉碎处理。

需单独粉碎的有:(1)氧化性药物与还原性药物,混合可引起爆炸。

(2)贵重、毒性、刺激性药物,为了减少损耗和便于劳动保护亦应单独粉碎。

粉碎机的原理

粉碎机的原理粉碎机是一种常见的工业设备,主要用于将物料进行粉碎、破碎、切割等操作,常见于化工、冶金、建材、矿山等行业。

粉碎机的原理是利用机械能对物料进行力的作用,使其发生破碎、切割等物理变化,从而达到所需的粉碎效果。

粉碎机的原理可以分为以下几个方面来解释:1. 破碎力学原理。

粉碎机的工作原理主要基于破碎力学原理。

当物料进入粉碎机内部后,受到机械装置的作用力,如冲击力、剪切力、压碎力等,从而使物料发生破碎变形。

这些作用力会使物料内部分子间的结合力受到破坏,从而使物料变得松散,易于破碎。

2. 粉碎机的结构原理。

粉碎机通常由进料装置、破碎装置、排料装置、传动装置和控制系统等部分组成。

其中,破碎装置是粉碎机的核心部件,其结构设计直接影响到粉碎效果。

常见的破碎装置包括锤式破碎机、颚式破碎机、圆锥破碎机等,它们通过不同的工作原理和结构设计,实现对物料的破碎作用。

3. 物料特性对粉碎机的影响。

不同的物料具有不同的物理特性,如硬度、粘度、湿度等,这些特性会对粉碎机的工作产生影响。

例如,硬度大的物料需要更大的破碎力才能达到所需的粉碎效果;而湿度大的物料则容易粘附在破碎机内部,影响破碎效率。

因此,在选择粉碎机时,需要根据物料的特性来进行合理的选择和设计。

4. 破碎过程中的能量转化。

粉碎机在工作时需要消耗能量,这些能量主要来自于外部动力源,如电动机、柴油机等。

在破碎过程中,外部能量会通过传动装置转化为机械能,进而对物料进行破碎作用。

因此,粉碎机的能效问题也是需要重点关注的。

总的来说,粉碎机的原理是基于破碎力学原理,通过合理的结构设计和能量转化,对物料进行破碎、切割等操作。

在实际应用中,需要充分考虑物料特性和能效问题,选择合适的粉碎机设备,才能达到预期的粉碎效果。

粉碎基本原理

A C 100% A:该矿物的单体解离粒子个数; A B B:含有该矿物的连生粒子个数。

矿物解离度的测定

矿物单体解离度的测定,由于采用的测试技术不 同可分为矿物分离测量法和矿物显微图像测量法。

矿物分离测量法,是利用产物中矿物间性质(密度、磁性、可 浮性等)上的差别,将产物按其组分含量的不同分为一系列组 分含量级别。具有比重差异的矿物组分,常用的分析手段是重 液和重介质沉浮分离.有时也采用上升水流管或磁流体静力分 离技术;若产物中矿物组分磁性差异明显,则采用磁力分离技 术;而对于某些特定产物,也可采用浮游或浸出技术进行分析。

根据试验研究证实:粉碎时新生表面积不多,体积假说较为准确,裂缝假说结果 不可靠;细碎时(破碎到10μ m以下时)裂缝假说求得的数据过小,此时新生表面 积增加,表面能是主要的,面积假说较为准确;在粗碎与细碎之间的广泛范围内, 裂缝假说比较适用,因为榜德的经验公式是根据一般破碎设备得出结论,所以在中 等破碎比情况下与它大致相符。 各假说在适合各自的粒度范围内与实际情况的误差不大,因而在应用时,应正确 加以选择。其中,裂缝假说较有实际意义与应用价值。

体积假说只能近似地计算粗碎和中碎的破碎总功耗,因为它只考虑了变形。

1.2 破碎及粉碎理论

三、裂缝假说

裂缝假说是由F.C.榜德(F.C.Bond)于1952年提出,它介于面积假说和体积假说之间 的一种破碎理论。裂缝假说认为破碎矿石时,外力首先使物料块产生变形,外力超过强度极限 以后,物料块就产生裂缝而破碎成许多小块。榜德提出的一个计算破碎功耗的公式为:

矿石的性质是多种多样的,针对矿石的性质而选用合适的破 碎力方式是提高破碎效率的重要途径

第二章

粉碎原理----粉碎理论

体积粉碎

粉 碎 模 型

最新执业中药师考试中药药剂辅导——粉碎

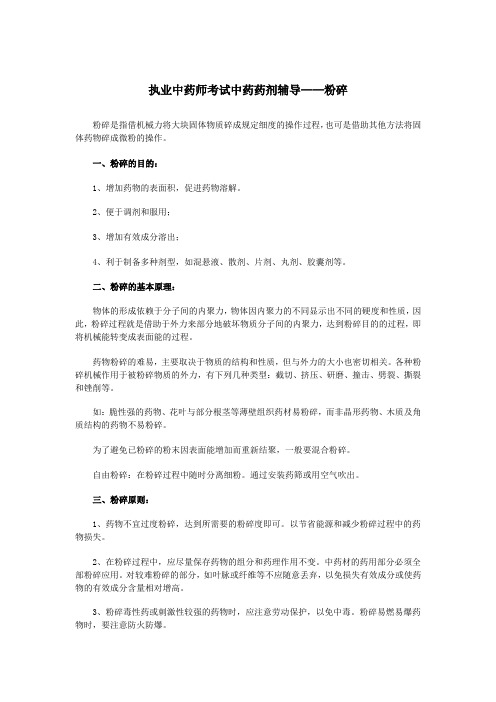

执业中药师考试中药药剂辅导——粉碎粉碎是指借机械力将大块固体物质碎成规定细度的操作过程,也可是借助其他方法将固体药物碎成微粉的操作。

一、粉碎的目的:1、增加药物的表面积,促进药物溶解。

2、便于调剂和服用;3、增加有效成分溶出;4、利于制备多种剂型,如混悬液、散剂、片剂、丸剂、胶囊剂等。

二、粉碎的基本原理:物体的形成依赖于分子间的内聚力,物体因内聚力的不同显示出不同的硬度和性质,因此,粉碎过程就是借助于外力来部分地破坏物质分子间的内聚力,达到粉碎目的的过程,即将机械能转变成表面能的过程。

药物粉碎的难易,主要取决于物质的结构和性质,但与外力的大小也密切相关。

各种粉碎机械作用于被粉碎物质的外力,有下列几种类型:截切、挤压、研磨、撞击、劈裂、撕裂和锉削等。

如:脆性强的药物、花叶与部分根茎等薄壁组织药材易粉碎,而非晶形药物、木质及角质结构的药物不易粉碎。

为了避免已粉碎的粉末因表面能增加而重新结聚,一般要混合粉碎。

自由粉碎:在粉碎过程中随时分离细粉。

通过安装药筛或用空气吹出。

三、粉碎原则:1、药物不宜过度粉碎,达到所需要的粉碎度即可。

以节省能源和减少粉碎过程中的药物损失。

2、在粉碎过程中,应尽量保存药物的组分和药理作用不变。

中药材的药用部分必须全部粉碎应用。

对较难粉碎的部分,如叶脉或纤维等不应随意丢弃,以免损失有效成分或使药物的有效成分含量相对增高。

3、粉碎毒性药或刺激性较强的药物时,应注意劳动保护,以免中毒。

粉碎易燃易爆药物时,要注意防火防爆。

4、植物性药材粉碎前应尽量干燥。

四、粉碎方法:(一)干法粉碎指将药物适当干燥,使药物中的水分降低到一定限度(一般应小于5%)再粉碎的方法。

串料:当处方中含有大量粘液质、糖分或树脂胶等粘性药物时,如熟地、桂圆肉、山萸肉、黄精、玉竹、天冬、麦冬等。

粉碎时先将处方中粘性小的药物混合粉碎成粗末,然后陆续掺入粘性大的药物,粉碎成不规则的块或颗粒,60℃以下充分干燥后再粉碎。

串油:处方中含大量油脂性药物,如桃仁、枣仁、柏子仁等。

胶体磨粉碎的原理

胶体磨粉碎的原理

胶体磨是一种用于粉碎、混合和分散材料的工艺。

它包括一个磨盘和一个固定在高速旋转轴上的磨盘。

当材料通过磨盘之间的间隙时,它们受到高速旋转磨盘上的剪切力、冲击力和摩擦力的作用。

在胶体磨的过程中,粉碎的原理可以用以下几个步骤来解释:

1. 双向切割和剪切:当材料通过磨盘之间的间隙时,高速旋转的磨盘会产生双向切割力和剪切力。

这些力会使材料分解成较小的颗粒。

2. 冲击力:材料进入磨盘间隙时,高速旋转的磨盘会产生冲击力,使材料碰撞并破碎。

这种冲击力有助于进一步粉碎和分散材料。

3. 摩擦力:磨盘的高速旋转还会产生摩擦力,这种力会使材料表面颗粒之间产生摩擦,导致材料更快地被分散和粉碎。

总之,胶体磨通过切割、剪切、冲击和摩擦等多种力的作用,将材料分解成较小的颗粒。

这种工艺适用于许多领域,如化工、制药、食品加工和涂料等,用于生产各种粉状和混合物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Principles of Comminution

粉碎原理

Because most minerals are finely disseminated and intimately associated with the gangue, they must be initially “unlocked” or “liberated” before separation can be undertaken.

因为大多数矿物细浸染和煤矸石紧密联系在一起,他们必须首先“解锁”或“解放”之前可以进行分离。

This is achieved by comminution, in which the particle size of the ore is progressively reduced until the clean particles of mineral can be separated by such methods as are available.

这是通过粉碎,矿石的粒度逐渐减少,直到干净的矿物颗粒可以分离等方法是可用的。

Comminution in its earliest stages is carried out in order to make the fresh excavated material easier to handle by scrapers, conveyors, and ore carriers, and in the case of quarry products, to produce material of controlled particle size.

粉碎在最初阶段是为了使新鲜出土材料更容易处理由刮刀,输送机,和矿石运营商和采石场的产品,生产材料的粒度控制。

Crushing is accomplished by compression of the ore against rigid surfaces, or by impact against surfaces in a rigidly constrained motion path.

矿石的破碎是通过压缩对刚性表面,或在严格受限的运动路径对表面的影响。

This is contrasted with grinding which is accomplished by abrasion and impact of the ore by the free motion of unconnected media such as rods, balls or pebbles.

这是是通过与磨磨损和影响矿石的自由运动的独立媒体如棒、球或鹅卵石。

Tumbling mills with either steel rods or balls, or sized ore as the grinding media, are used in the last stages of comminution.

暴跌钢厂用钢棒或球,或大小的矿石研磨介质,用于粉碎的最后阶段。

Grinding is usually performed “wet” to provide a slurry feed to the concentration process, although dry grinding has limited application.

磨削通常是执行“湿”提供泥浆浓度过程,虽然干磨应用有限。

There is an overlapping size area where it is possible to crush or grind the ore. It has been concluded by Steane that it is cheaper to grind, and that crushing should be carried no further than is necessary to provide suitable feed for the grinding mills.

有一个重叠的区域大小可以粉碎或磨矿。

它是由Steane磨更便宜,而破碎应不超过是必要提供适合磨的饲料。

Most minerals are crystalline materials in which the atoms are regularly arranged in three-dimensional arrays.

大多数矿物晶体材料的原子通常安排在三维数组。

The configuration of atoms is determined by the size and types of physical and chemical bonds holding them together.

原子的配置是由物理和化学的大小和类型债券持有在一起。

In the crystalline lattice of minerals, these interatomic bonds are effective only over small distances, and can be broken if extended by a tensile stress.

晶体点阵的矿物质,这些原子间债券有效只有在小的距离,和如果延长一拉应力是可以打破的。

Such stresses may be generated by tensile or compressive loading (Fig. 5.1).

这种压力可能产生的拉伸或压缩加载(图5.1)

disseminate v. 浸染;散步;传播

intimately ad. 紧密地,亲密地

progressively ad. 逐渐地,累积地

excavate v. 挖掘,开凿

scraper n. 刮板,铲运机;橡皮擦

conveyor n. 运输机(器)

contrast v. n. 比较,对照

abrasion n. 研磨,冲蚀,擦除

slurry n. 矿浆,砂浆

overlapping a. 重叠的,交错的

array n. 阵列v. 排列,布置

configuration n. 构造,排列,形状

tensile stress 拉伸应力

crack n. 裂缝

flaw n. 裂隙;v. 使破裂

propagation n. 扩散,传播

feasible a. 可能的,可行的,适宜的

taconite, taconyte n. 铁隧岩

surfactant n. 表面活性剂

attrition n. 磨碎,磨损

discern v. 鉴别;认识

projection n. 突出(部),投射(物)

corrugate v. 使成波纹,弄破

ore carrier 矿车

quarry a.. 采石;采石场

rigid a. 刚性的,硬的;严格的

constrained 限定的

tumbling a. 转筒式,滚式

site n. 地点;位置;工地,现场

additive n. 添加剂

energetically ad. 在能量方面,有力地

relieve v. 释放

distort v. 变形,改变形状。