双加压硝酸操作规程

双加压法硝酸生产装置的主要工序

双加压法硝酸生产装置的主要工序双加压法硝酸生产装置的主要工序1.液氨蒸发工序,一般使用冷却水回收其中的冷量,用于移走吸收过程的反应热。

2. 空气压缩工序,空气经过过滤、压缩和精滤后与气氨混合进入下一工序。

3. 氨氧化工序,温度一般在850~900℃,燃烧热用于产生蒸汽,用来驱动蒸汽透平,和尾气透平一道为氧化氮压缩机和空压机提供动力,这四台动设备组成了所谓的“四合一”机组。

氧化产物经过冷却冷凝,进一步氧化成NO2和N2O4,放出热量。

分离冷凝酸后,氧化氮气体被进一步压缩,冷却,去吸收工序。

4NH3 + 5O2 = 4NO + 6H2O2NO + O2 = 2NO22NO2 = N2O44. 吸收工序,氧化氮气体在吸收塔内与水反应生成硝酸。

N2O4 + H2O +0.5O2 = 2HNO3加压氧化,加压吸收,是谓“双加压”工艺。

5. 漂白工序,用空气漂白稀硝酸中溶解的氧化氮,漂白是形象的说法,即把红酸漂白成无色透明的酸,基本原理就是气提技术。

双加压法为氨氧化在中压下进行,而酸吸收在高压下进行。

由于它具有氨消耗低,铂损耗少,单机组生产能力大,尾气中氮氧化物含量低等特点,目前已经成为世界普遍采用的硝酸生产工艺。

双加压法工艺叙述如下:1、氨空混合气的制备压力1.3MPa左右的液氨被送入蒸发器E101A/B中,被蒸发为气氨,其中约80%的液氨在A台蒸发器中,被循环于A台蒸发器和吸收塔冷却器E113上部之间的冷却水所蒸发。

剩余的液氨在B台蒸发器中用来自高压反应水冷器E111的冷却水所蒸发,用PIC101控制蒸发压力在0.5MPa。

约0.9m3/h的液体连续地用控制阀HC101控制,从E101A引至E101B,并通过就地调节将积存在E101B的水份排至辅助蒸发器E102中,用低压蒸汽蒸发,回收气氨。

残留物则间断排至排油罐R109中,E101A/B出口气氨经预过滤器R114过滤后,送入氨过热器E103中,用低压蒸汽加热,气氨温度由TRCA101控制。

双加压法硝酸生产工艺流程

双加压法硝酸生产工艺流程1.该工艺流程首先需要将硝酸铵溶解在水中。

The process begins by dissolving ammonium nitrate in water.2.溶液随后被加入到浓硫酸中。

The solution is then added to concentrated sulfuric acid.3.这一步会产生硝酸铵和硫酸的反应。

This step results in a reaction between ammonium nitrate and sulfuric acid.4.产生的硝酸铵溶液经过加热。

The resulting ammoniumnitrate solution is heated.5.随后,溶液经过脱水,使得硝酸浓度增加。

The solution is then dehydrated to increase the concentration of nitric acid.6.然后,再次加入浓硫酸进行反应。

Next, concentrated sulfuric acid is added for another reaction.7.反应产生的硝酸再次被加热。

The resulting nitric acid is heated once again.8.经过脱水处理后,硝酸的浓度进一步提高。

After dehydration, the concentration of nitric acid is further increased.9.这种双加压法的生产工艺流程可以生产高纯度的硝酸。

Thisdual-pressure production process can produce high-puritynitric acid.10.工艺流程需要精确的控制温度和压力。

The process requires precise control of temperature and pressure.11.硫酸和硝酸的反应是放热反应。

双加压法硝酸

液氨

蒸发器

过 中压蒸汽 热

器 过 滤 器 氨空混合器

氨氧化炉 蒸汽过热器 废热锅炉

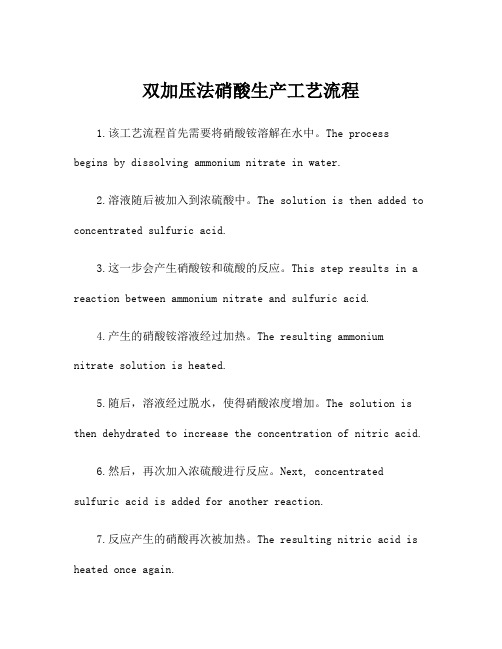

双加压法稀硝酸工艺流程

蒸汽透平

齿 轮 箱 NOX 压缩机

过滤器

空压机

尾气透平

排

尾气消音器

气 筒

空气过热器 尾气分离器

冷凝器

蒸汽 水

高温气气换热

氢气瓶

尾气予热器

高

压

至高温气-气换热器 水

水 冷

器

吸

收

塔

漂 白 塔

省煤器 低压水冷器

M

M

稀酸泵

冷却器

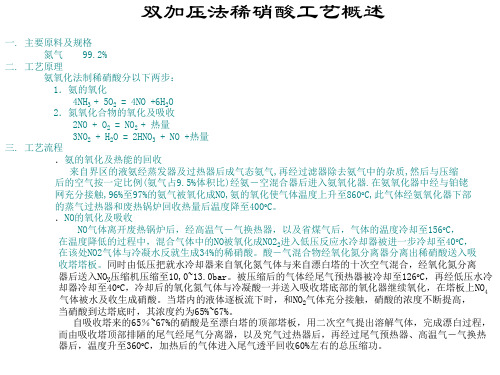

双加压法稀硝酸工艺概述

一. 主要原料及规格 氮气 99.2%

二. 工艺原理 氨氧化法制稀硝酸分以下两步: 1.氨的氧化 4NH3 + 5O2 = 4NO +6H2O 2.氮氧化合物的氧化及吸收 2NO + O2 = NO2 + 热量 3NO2 + H2O = 2HNO3 + NO +热量

三. 工艺流程 .氨的氧化及热能的回收 来自界区的液氨经蒸发器及过热器后成气态氨气,再经过滤器除去氨气中的杂质,然后与压缩 后的空气按一定比例(氨气占9.5%体积比)经氨-空混合器后进入氨氧化器.在氨氧化器中经与铂铑 网充分接触,96%至97%的氨气被氧化成NO,氨的氧化使气体温度上升至860oC,此气体经氨氧化器下部 的蒸气过热器和废热锅炉回收热量后温度降至400oC。 .NO的氧化及吸收 NO气体离开废热锅炉后,经高温气―气换热器,以及省煤气后,气体的温度冷却至156oC, 在温度降低的过程中,混合气体中的NO被氧化成NO22进入低压反应水冷却器被进一步冷却至40oC, 在该处NO2气体与冷凝水反就生成34%的稀硝酸。酸-气混合物经氧化氮分离器分离出稀硝酸送入吸 收塔塔板。同时由低压把就水冷却器来自氧化氮气体与来自漂白塔的十次空气混合,经氧化氮分离 器后送入NOX压缩机压缩至10,0~13.0bar。被压缩后的气体经尾气预热器被冷却至126oC,再经低压水冷 却器冷却至40oC,冷却后的氧化氮气体与冷凝酸一并送入吸收塔底部的氧化器继续氧化,在塔板上NO4 气体被水及收生成硝酸。当塔内的液体逐板流下时,和NO2气体充分接触,硝酸的浓度不断提高, 当硝酸到达塔底时,其浓度约为65%~67%。 自吸收塔来的65%~67%的硝酸是至漂白塔的顶部塔板,用二次空气提出溶解气体,完成漂白过程, 而由吸收塔顶部排陋的尾气经尾气分离器,以及究气过热器后,再经过尾气预热器、高温气-气换热 器后,温度升至360oC,加热后的气体进入尾气透平回收60%左右的总压缩功。

硝酸使用安全操作规程

If you can't evaluate it, you can't manage it.模板参考(页眉可删)

硝酸使用安全操作规程

1. 硝酸是一种腐蚀性强、易挥发、分解产生多种有毒有害气体的危险性物质,凡接触硝酸必须穿戴好劳动保护用品:耐酸手套、眼镜、面罩。

贮存、使用地点地面应作防腐处理。

2. 硝酸应贮存在阴凉通风处,并注意检查有无泄漏现象。

3. 从贮酸房取酸时,应先开排风扇,如酸雾较浓时应用水冲,直到酸雾消除后方可进去取用。

取用时必须专人监护。

4. 取用酸桶、转运过程轻拿轻放,使用专用的运转工具,防止酸桶破裂。

5. 硝酸贮存、使用地点5米以内必须设有自来水水龙头,如溅到立即用自来水反复冲洗该部位,并立即向相关部门汇报,严重者应到医院进行医疗处理。

6. 酸泵运行前应注意观察酸管有无裂缝,接口是否牢固,确认无问题后方可启用。

7. 酸泵安装时应加防护罩,运行时使用排风扇定向吹风,经常观察酸管有无裂缝,接口是否泄漏,无关人员应远离5米以外。

4. 处理酸泵时必须有专人监护,使用排风扇定向吹风,操作者应站在上风口。

硝酸使用注意事项及操作规程

硝酸使用注意事项及操作规程危险性概述健康危害:其蒸气有刺激作用,引起眼和上呼吸道刺激症状,如流泪、咽喉刺激感、呛咳,并伴有头痛、头晕、胸闷等。

口服引起腹部剧痛,严重者可有胃穿孔、腹膜炎、喉痉挛、肾损害、休克以及窒息。

皮肤接触引起灼伤。

慢性影响:长期接触可引起牙齿酸蚀症。

环境危害:对环境有危害,对水体和土壤可造成污染。

燃爆危险:本品助燃,具强腐蚀性、强刺激性,可致人体灼伤。

急救措施皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。

就医。

眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。

就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

就医。

食入:用水漱口,给饮牛奶或蛋清。

就医。

消防措施危险特性:强氧化剂。

能与多种物质如金属粉末、电石、硫化氢、松节油等猛烈反应,甚至发生爆炸。

与还原剂、可燃物如糖、纤维素、木屑、棉花、稻草或废纱头等接触,引起燃烧并散发出剧毒的棕色烟雾。

具有强腐蚀性。

灭火方法:消防人员必须穿全身耐酸碱消防服。

灭火剂:雾状水、二氧化碳、砂土。

泄漏应急处理应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。

建议应急处理人员戴自给正压式呼吸器,穿防酸碱工作服。

从上风处进入现场。

尽可能切断泄漏源。

防止流入下水道、排洪沟等限制性空间。

小量泄漏:将地面洒上苏打灰,然后用大量水冲洗,洗水稀释后放入废水系统。

大量泄漏:构筑围堤或挖坑收容。

喷雾状水冷却和稀释蒸汽、保护现场人员、把泄漏物稀释成不燃物。

用泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。

操作处置与储存操作注意事项:密闭操作,注意通风。

操作尽可能机械化、自动化。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防毒面具(全面罩),穿橡胶耐酸碱服,戴橡胶耐酸碱手套。

远离火种、热源,工作场所严禁吸烟。

防止蒸气泄漏到工作场所空气中。

硝酸使用安全操作规程 安全生产标准文件 岗位作业指导书

××××有限公司标准安全操作规程文件编号:XXX-XXX-XXX 硝酸使用安全操作规程编制:审核:批准:版本:受控状态:20××年10月10日发布20××年10月10日实施标准、完整的Word版文档,下载后可根据实际工作情况适当修改,自由编辑,适合相关行业人员参考,实际使用请删除本行文字。

硝酸使用安全操作规程1. 硝酸是一种腐蚀性强、易挥发、分解产生多种有毒有害气体的危险性物质,凡接触硝酸必须穿戴好劳动保护用品:耐酸手套、眼镜、面罩。

贮存、使用地点地面应作防腐处理。

2. 硝酸应贮存在阴凉通风处,并注意检查有无泄漏现象。

3. 从贮酸房取酸时,应先开排风扇,如酸雾较浓时应用水冲,直到酸雾消除后方可进去取用。

取用时必须专人监护。

4. 取用酸桶、转运过程轻拿轻放,使用专用的运转工具,防止酸桶破裂。

5. 硝酸贮存、使用地点5米以内必须设有自来水水龙头,如溅到立即用自来水反复冲洗该部位,并立即向相关部门汇报,严重者应到医院进行医疗处理。

6. 酸泵运行前应注意观察酸管有无裂缝,接口是否牢固,确认无问题后方可启用。

7. 酸泵安装时应加防护罩,运行时使用排风扇定向吹风,经常观察酸管有无裂缝,接口是否泄漏,无关人员应远离5米以外。

4. 处理酸泵时必须有专人监护,使用排风扇定向吹风,操作者应站在上风口。

生产岗位通用安全操作规程一、严格遵守劳动纪律、工艺纪律、操作纪律、工作纪律。

严格执行交接班制度、巡回检查制度,禁止脱岗,禁止与生产无关的一切活动。

二、认真执行岗位安全操作细则,防止割伤、碰伤、棒伤、砸伤、烫伤、踩滑、跌倒及身体被卷入转动设备等人身事故和设备事故的发生。

三、开机前,必须全面检查设备有无异常,安全保护设施完好、并确认无人在设备上作业,方能启动运转。

启动后如发现异常,应立即检查原因,及时反映,在紧急情况下,应按有关规程采取果断措施或立即停机。

双加压法硝酸

一. 主要原料及规格 氮气 99.2%

二. 工艺原理 氨氧化法制稀硝酸分以下两步: 1.氨的氧化 4NH3 + 5O2 = 4NO +6H2O 2.氮氧化合物的氧化及吸收 2NO + O2 = NO2 + 热量 3NO2 + H2O = 2HNO3 + NO +热量

三. 工艺流程 .氨的氧化及热能的回收 来自界区的液氨经蒸发器及过热器后成气态氨气,再经过滤器除去氨气中的杂质,然后与压缩 后的空气按一定比例(氨气占9.5%体积比)经氨-空混合器后进入氨氧化器.在氨氧化器中经与铂铑 网充分接触,96%至97%的氨气被氧化成NO,氨的氧化使气体温度上升至860oC,此气体经氨氧化器下部 的蒸气过热器和废热锅炉回收热量后温度降至400oC。 .NO的氧化及吸收 NO气体离开废热锅炉后,经高温气―气换热器,以及省煤气后,气体的温度冷却至156oC, 在温度降低的过程中,混合气体中的NO被氧化成NO22进入低压反应水冷却器被进一步冷却至40oC, 在该处NO2气体与冷凝水反就生成34%的稀硝酸。酸-气混合物经氧化氮分离器分离出稀硝酸送入吸 收塔塔板。同时由低压把就水冷却器来自氧化氮气体与来自漂白塔的十次空气混合,经氧化氮分离 器后送入NOX压缩机压缩至10,0~13.0bar。被压缩后的气体经尾气预热器被冷却至126oC,再经低压水冷 却器冷却至40oC,冷却后的氧化氮气体与冷凝酸一并送入吸收塔底部的氧化器继续氧化,在塔板上NO4 气体被水及收生成硝酸。当塔内的液体逐板流下时,和NO2气体充分接触,硝酸的浓度不断提高, 当硝酸到达塔底时,其浓度约为65%~67%。 自吸收塔来的65%~67%的硝酸是至漂白塔的顶部塔板,用二次空气提出溶解气体,完成漂白过程, 而由吸收塔顶部排陋的尾气经尾气分离器,以及究气过热器后,再经过尾气预热器、高温气-气换热 器后,温度升至360oC,加热后的气体进入尾气透平回收60%左右的总压缩功。

硝酸装置规程

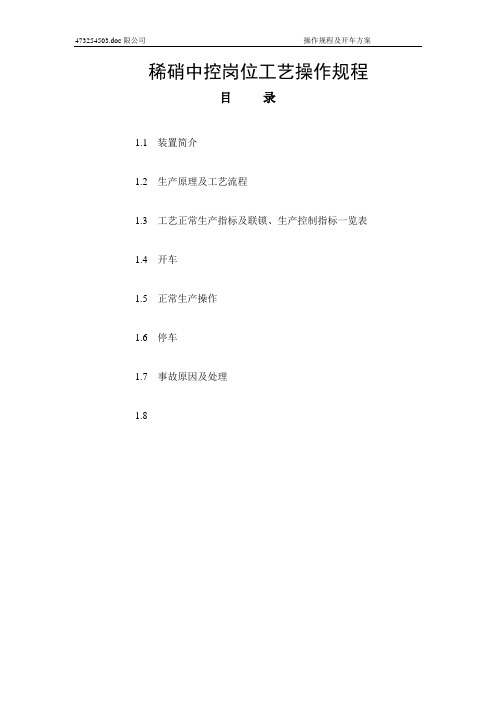

473254503.doc限公司操作规程及开车方案稀硝中控岗位工艺操作规程目录1.1 装置简介1.2 生产原理及工艺流程1.3 工艺正常生产指标及联锁、生产控制指标一览表1.4 开车1.5 正常生产操作1.6 停车1.7 事故原因及处理1.81.1 装置简介1.1.1装置简介本装置为双加压法生产稀硝酸的装置,由液氨和空气反应生成氧化氮,然后在吸收塔内生成56—60%的稀硝酸,供后续装置使用,稀硝酸生产能力在10.5万吨/年。

1.1.2 管辖范围:凡中控室表盘上的仪表及室内的全部设施均由中控操作工使用、维护和保管。

1.2 生产原理及工艺流程1.2.1 生产原理:本装置生产硝酸是采用氨接触氧化法进行的,生产硝酸的过程可用下列三个化学反应方程式表示:a. 氨和空气中的氧气,在铂催化剂的作用下生成NO,此反应是在氧化炉中进行的,化学反应方程式为:4NH3 + 5O2 = 4NO + 6H2O +Qb. NO继续氧化成NO2,此反应是在一系列换热设备中进行的,化学反应方程式为:2NO + O2 = 2NO2 +Qc. 用脱盐水吸收NO2生成硝酸,此反应是在吸收塔内进行的,化学反应方程式为:3NO2 + H2O = 2HNO3 + NO +Q通过上述三步反应,可制得56%~60%的硝酸。

1.2.2 工艺流程:原料液氨进入有液位控制的1#、2#两台氨蒸发器中,1#蒸发器的蒸发量为80%,蒸发温度为11.5℃;2#蒸发器的蒸发量为20%,蒸发温度为14℃,两台氨蒸发器的蒸发压力均维持在0.4-0.5MPa,蒸发出的气氨进入氨过热器,气氨温度由TV-122控制,温度为100-130℃,然后再经氨过滤器进入氨─空气混合器。

空气从大气中吸入,经过三级过滤进入空气压缩机入口(冬季在经过空气过滤器前由空气预热器预热至10-20℃),经过空气压缩机后排气压力为0.23-0.45MPa,温度为175-226℃,然后分为一次空气和二次空气两股气流,一次空气进入氨─空混合器。

硝酸安全操作规程

硝酸安全操作规程硝酸是一种强氧化剂,具有较强的腐蚀性和爆炸性。

因此在实验操作中,必须严格遵守安全操作规程,制定严格的操作规程和安全措施来保障人员安全并保护环境。

一、实验室设施要求1、实验室内应有足够的通风系统,并且要时刻保持通风系统的良好状况。

2、实验室内应有紧急淋浴和眼洗器,并应定期检查和维修。

3、实验室应配备专用防毒面具和防腐手套,以防止硝酸溅入皮肤和呼吸道。

4、实验室中要配备液氮容器,以便在发生紧急情况时快速冷却。

5、实验室内的硝酸应储存在专门的储存柜中。

二、安全操作程序1、实验人员应该穿着适当的防护服、防护眼镜、防护口罩以及手套。

2、实验人员在接触硝酸之前,应经常洗手,以减少皮肤接触的机会。

3、在操作过程中,需使用玻璃仪器时应选择厚壁玻璃制品。

4、实验人员在操作时应多加小心,避免碰撞容器或让小颗粒物质飞出容器。

5、任何实验反应或化学试验应由专业人员进行,目睹病人内应不要进行任何有风险的实验操作。

6、在使用硝酸进行反应时应掌握精确的用量。

不要超过推荐的使用量。

7、在混合溶液时应按顺序加入,严格控制反应温度。

8、当硝酸浓度较高的时候,应将硝酸分装入两个容器中,并在分装时需要使用特殊的防护设施。

9、在出现意外事故时,应立即断电,撤离现场,并寻求专业人员的帮助。

三、事故应急措施和处理方法1、在发生硝酸泼洒时,应迅速取下防毒面罩,立即用大量清水进行冲洗,越早越好,时间越短越好。

2、在发生火灾事故时,应立即关闭电源和气源,将泼洒硝酸的容器拿出实验室外,以防止火灾扩散。

3、在发现溢出物质时,应尽快用吸收剂、石灰、碱液等物质进行固体化处理,并妥善存储,并从工作区域清除。

4、在发生意外事故时,应立即向院医文件报告,并及时调查问题所在,为日后进行劳动安全环保方面的工作提供经验。

同时对事故进行玻璃片切割,发生火灾或涉及爆炸的事故应当立即报告消防部门。

总之,在进行硝酸实验操作前,必须了解安全知识和操作规程,提高安全防范意识。

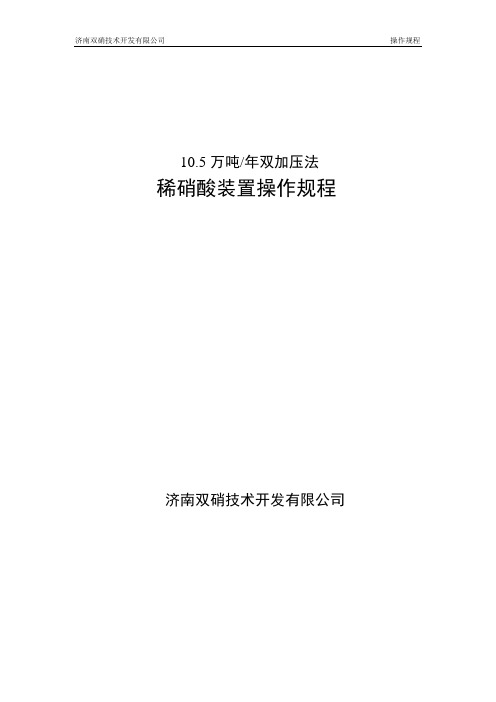

双加压硝酸操作规程

10.5万吨/年双加压法稀硝酸装置操作规程济南双硝技术开发有限公司目录一、中控岗位操作规程二、四合一机组岗位操作规程三、巡检岗位操作规程四、铂网岗位操作规程五、安全规程中控岗位工艺操作规程目录1.1 装置简介1.2 生产原理及工艺流程1.3 工艺正常生产指标及联锁、生产控制指标一览表1.4 开车1.5 正常生产操作1.6 停车1.7 事故原因及处理1.1 装置简介1.1.1装置简介本装置为双加压法生产稀硝酸的装置,由液氨和空气反应生成氧化氮,然后在吸收塔内生成58—60%的稀硝酸,供后续装置使用,稀硝酸生产能力在10.5万吨/年。

1.1.2 管辖范围:凡中控室表盘上的仪表及室内的全部设施均由中控操作工使用、维护和保管。

1.2 生产原理及工艺流程1.2.1 生产原理:本装置生产硝酸是采用氨接触氧化法进行的,生产硝酸的过程可用下列三个化学反应方程式表示:a. 氨和空气中的氧气,在铂催化剂的作用下生成NO,此反应是在氧化炉中进行的,化学反应方程式为:4NH3 + 5O2 = 4NO + 6H2O +Qb. NO继续氧化成NO2,此反应是在一系列换热设备中进行的,化学反应方程式为:2NO + O2 = 2NO2 +Qc. 用脱盐水吸收NO2生成硝酸,此反应是在吸收塔内进行的,化学反应方程式为:3NO2 + H2O = 2HNO3 + NO +Q通过上述三步反应,可制得58%~60%的硝酸。

1.2.2 工艺流程:原料液氨进入有液位控制的A、B两台氨蒸发器中,A台蒸发器的蒸发量为80%,蒸发温度为11.5℃;B台蒸发器的蒸发量为20%,蒸发温度为14℃,两台氨蒸发器的蒸发压力均维持在0.52MPa,蒸发出的气氨进入氨过热器,气氨温度由TRCA122控制,温度为100℃,然后再经氨过滤器进入氨─空气混合器。

空气从大气中吸入,经过三级过滤进入空气压缩机入口(冬季在经过空气过滤器前由空气预热器预热),经过空气压缩机后排气压力为0.45MPa,温度为236℃,然后分为一次空气和二次空气两股气流,一次空气进入氨─空混合器。

15万吨双加压法稀硝酸工艺安全操作规程

1生产工艺原理1.1概述本硝酸装置包括日产500吨100%硝酸所有设备。

采用GRANDEPAROZSSE(GP)所用的硝酸双加压法工艺,其特点是在低压下进行氨氧化,在高压下进行氧化氮气体吸收。

两个主要的工艺步骤如下:----在一定压力下:氨氧化成氮氧化物;----在一定压力下:氧化氮气体氧化和吸收。

1.2氨氧化进入氧化炉的氨-空混合气在作催化剂铂或铂合金网上发生定向氧化。

整个氧化反应如下:NH3+5/4O2→ NO+3/2H2O+226392.8KJ (1)通过反应(1)得到NO反应发生在810℃~900℃,在高温下该反应热力学动力学不稳定。

根据催化剂的操作条件,会发生其它降低一氧化氮收率的反应;在催化剂存在的条件下若温度过高氨会分解:NH3→1/2 N2+3/2H2 (2)催化剂网温度过高(过热)及接触时间过长会促NO分解以及氨的彻底氧化:NO→1/2 N2+1/2O2 (3)NH3+3/4O2→ 1/2N2+3/2H2O+316990.8 KJ (4)NH3+3/2NO→ 5/4N2+3/2H2O (5)反应(4)是最容易发生的。

在给定的氨空混合气流量下,为了获得最大的NO产率,铂网温度的控制就通过调整氨空比来实现。

1.3 NO氧化主要的氮氧化物如下:NO :一氧化氮NO2:二氧化氮N2O3:三氧化二氮N2O4:四氧化二氮由反应(1)形成的NO与水不起反应,因而必须氧化成NO2。

不过它会与NO2生成少量的N2O3。

NO2在温度低于200℃时很稳定,在温度低于100℃很快生成N2O4。

N2O4与水反应生成亚硝酸HNO2和硝酸HNO3,NO氧化反应如下:NO+1/2O2→ NO2+56521.7KJ (6)反应(6)是NO与O2之间的均相反应,不需催化剂,这是一个缓慢的三分子反应,温度升高时平衡会向反方向进行。

该反应具有负温度系数,当温度低于500℃时就会有氧化反应发生,随着温度降低及压力升高反应会加速。

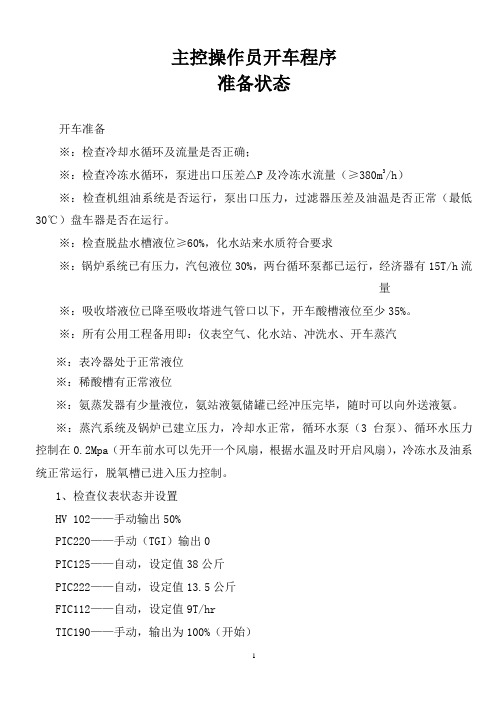

双加压稀硝酸各岗位开车操作规程

主控操作员开车程序准备状态开车准备※:检查冷却水循环及流量是否正确;※:检查冷冻水循环,泵进出口压差△P及冷冻水流量(≥380m3/h)※:检查机组油系统是否运行,泵出口压力,过滤器压差及油温是否正常(最低30℃)盘车器是否在运行。

※:检查脱盐水槽液位≥60%,化水站来水质符合要求※:锅炉系统已有压力,汽包液位30%,两台循环泵都已运行,经济器有15T/h流量※:吸收塔液位已降至吸收塔进气管口以下,开车酸槽液位至少35%。

※:所有公用工程备用即:仪表空气、化水站、冲洗水、开车蒸汽※:表冷器处于正常液位※:稀酸槽有正常液位※:氨蒸发器有少量液位,氨站液氨储罐已经冲压完毕,随时可以向外送液氨。

※:蒸汽系统及锅炉已建立压力,冷却水正常,循环水泵(3台泵)、循环水压力控制在0.2Mpa(开车前水可以先开一个风扇,根据水温及时开启风扇),冷冻水及油系统正常运行,脱氧槽已进入压力控制。

1、检查仪表状态并设置HV 102——手动输出50%PIC220——手动(TGI)输出0PIC125——自动,设定值38公斤PIC222——自动,设定值13.5公斤FIC112——自动,设定值9T/hrTIC190——手动,输出为100%(开始)LIC131——手动,输出为0LIC132——手动,设定85%HIC147——开10-20%以放空(为了充分脱氧)引进蒸汽前确信所有管线倒淋已打开。

降温控制器TIC126,手动关闭输出为O,关闭阀前手动阀开车时下列联锁应切除1)氨空比低联锁解除2)防喘阀HV105 3)氧化炉温度低联锁解除4)冷凝液泵全停联锁解除5)工艺连锁停机组联锁解除氧化炉温低会自动屏避,但120分钟内达不到750℃就会跳车。

2、打开开车蒸汽※:开表冷器冷凝液至脱氧槽。

※:开透平机排水阀,启动真空主泵,冷凝液泵,建水封;※:(真空度≥0.6),机组状况允许时按机组复位,启动机组,若无响应则可能允许启动条件不具备——检查。

硝酸的操作规程(3篇)

第1篇一、操作前的准备工作1. 操作人员应经过专业培训,熟悉硝酸的性质、用途、安全操作规程和应急预案。

2. 操作前,应穿戴好防护用品,如防酸碱手套、防酸碱工作服、防护眼镜、防尘口罩等。

3. 检查设备、仪器、容器等是否完好,确保设备处于正常工作状态。

4. 确认操作场所通风良好,避免硝酸蒸气积聚。

二、操作步骤1. 硝酸储存:硝酸应储存在通风、干燥、阴凉的地方,远离火源、热源和易燃易爆物品。

2. 硝酸配制:配制硝酸溶液时,应在耐酸碱容器中进行,并缓慢将硝酸加入水中,切勿将水倒入硝酸中,以免发生剧烈反应。

3. 硝酸转移:转移硝酸时,应使用耐酸碱的容器和工具,避免接触皮肤和衣物。

4. 硝酸使用:使用硝酸时,应严格遵守操作规程,防止硝酸泄漏、溅出或接触皮肤。

5. 硝酸排放:废弃的硝酸溶液应按照相关规定进行处理,不得随意排放。

三、注意事项1. 操作过程中,严禁吸烟、进食和饮水。

2. 严禁将硝酸溶液与还原剂、易燃易爆物品混合。

3. 操作过程中,如发生硝酸泄漏、溅出等情况,应立即采取措施进行清理,并通知相关人员。

4. 操作人员应定期进行体检,确保身体健康。

5. 操作场所应配备必要的消防器材和应急设备,如灭火器、洗眼器等。

四、事故处理1. 发生硝酸泄漏时,应立即关闭泄漏源,隔离事故区域,防止硝酸扩散。

2. 如有人不慎接触硝酸,应立即用大量清水冲洗受伤部位,并尽快就医。

3. 如发生火灾,应立即使用灭火器、消防器材等进行灭火,并迅速撤离事故现场。

4. 事故发生后,应立即上报相关部门,协助进行事故调查和处理。

总之,硝酸的操作规程是一项严肃的工作,操作人员必须严格遵守,确保人身安全和设备安全。

第2篇一、适用范围本规程适用于硝酸的生产、储存、运输、使用等各个环节,旨在确保硝酸作业人员的安全,防止事故发生。

二、操作前的准备1. 人员培训:从事硝酸作业的人员必须经过专业培训,掌握硝酸的性质、操作规程、安全知识等,并取得相应的资格证书。

27万吨年双加压硝酸装置操作规程(最终)

27万吨年双加压硝酸装置操作规程(最终) 270kt/a双加压硝酸装臵岗位操作法Q/NH00:C.22—11分发号:270kt/a双加压硝酸装臵岗位操作法,试行,- 1 -270kt/a双加压硝酸装臵岗位操作法目录第一章中控岗位操作法一、装臵简介、岗位任务及管辖范围二、生产原理及工艺规程三、工艺正常生产指标及联锁指标一览表四、开车六、停车七、正常操作八、日常维护九、事故原因及处理十、主要设备一览表十一、主要参数一览表第二章巡检岗位操作法一、岗位任务及管辖范围二、工艺流程及原理三、工艺参数一览表四、开车五、正常生产操作六、停车七、事故分析及处理九、附录泵的操作法第三章第四章三废处理第五章各设备简图稀硝酸工艺流程说明:因“四合一”机组等设备资料未到齐,少量数据未最终确认。

- 2 -270kt/a双加压硝酸装臵岗位操作法第一章中控岗位操作法一、装置简介1、装臵简介本装臵为双加压法生产稀硝酸的装臵~由空气中的氧和氨反应生成氧化氮~然后在吸收塔内由水吸收生成60%的稀硝酸~供浓硝及硝铵等下游装臵使用~稀硝酸生产能力为折百270kt/a。

2、岗位任务和管辖范围:对整个装臵界区内的安全和生产负责。

“四合一”机组室内操作。

凡中控室表盘上的仪表及室内的全部设施均由中控操作工使用、维护和保管。

在工长的领导下~负责指挥巡检岗位进行操作。

1,把空气经空压机加压后~分两路送出~一路送至氧化炉~用于氧化~另一路送至漂白塔~用于酸的漂白~还有一少部分用于密封系统。

2,将氨氧化后生产的NOx气体经氧化氮压缩机加压后~送至吸收塔供吸收用。

3,利用氨氧化反应热在废热锅炉中产生出一定压力的过热蒸汽~驱动蒸汽透平作功~为压缩机提供驱动动力。

4,被加热的高温尾气送至尾气透平回收能量~为尾气透平提供驱动动力。

二、生产原理及工艺流程1、生产原理:本装臵生产硝酸是采用氨接触氧化法进行的~生产硝酸的过程可用下列三个化学反应方程式表示:,1,氨和空气中的氧气~在铂催化剂的作用下生成NO~此反应实在氧化炉中进行的~化学反应方程式为:4NH + 5O = 4NO + 6HO +Q 322,2,NO继续氧化成NO~此反应是在一系列换热设备、吸收塔及管道中进行2 的~化学反应方程式为:2NO + O = 2NO +Q 22,3,用脱盐水,工艺水,吸收NO生成硝酸~此反应是在吸收塔内进行的~化2 - 3 -270kt/a双加压硝酸装臵岗位操作法学反应方程式为:3NO + HO = 2HNO + NO +Q 223通过上述三步反应~可制得58~60%的硝酸。

硝酸使用安全操作规程

硝酸使用安全操作规程

1. 硝酸是一种腐蚀性强、易挥发、分解产生各种有毒有害气体的有害物质,凡接触硝酸必须穿戴好劳动保护用品:耐酸手套、眼镜、面罩。

贮存、使用地点地面应作防腐处理。

2. 硝酸应储存在阴凉通风的地方,并注意检查有无泄漏现象。

3. 从贮酸房取酸时,应先开排风扇,如酸雾较浓时应用水冲,在酸雾消除之前不要进去。

取用时必须专人监护。

4. 取用酸桶、转运过程轻拿轻放,使用专用运行工具,防止酸桶破裂。

5. 硝酸贮存、使用地点5米以内必须设有自来水水龙头,如果溅出,立即用自来水反复清洗零件,并立即向相关部门汇报,严重者应到医院进行医疗处理。

6. 运行酸泵前,注意观察酸管是否有裂纹,接口是否牢固,确认无问题后方可启用。

7. 酸泵安装时应加防护罩,操作期间使用排气扇进行定向吹风,经常观察酸管有无裂缝,接口是否泄漏,无关人员应远离5米以外。

4. 酸泵必须有专人监护,使用排风扇定向吹风,操作者应站在上风口。

硝酸使用注意事项及操作规程

硝酸使用注意事项及操作规程危险性概述健康危害:其蒸气有刺激作用,引起眼和上呼吸道刺激症状,如流泪、咽喉刺激感、呛咳,并伴有头痛、头晕、胸闷等。

口服引起腹部剧痛,严重者可有胃穿孔、腹膜炎、喉痉挛、肾损害、休克以及窒息。

皮肤接触引起灼伤。

慢性影响:长期接触可引起牙齿酸蚀症。

环境危害:对环境有危害,对水体和土壤可造成污染。

燃爆危险:本品助燃,具强腐蚀性、强刺激性,可致人体灼伤。

急救措施皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。

就医。

眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。

就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

就医。

食入:用水漱口,给饮牛奶或蛋清。

就医。

消防措施危险特性:强氧化剂。

能与多种物质如金属粉末、电石、硫化氢、松节油等猛烈反应,甚至发生爆炸。

与还原剂、可燃物如糖、纤维素、木屑、棉花、稻草或废纱头等接触,引起燃烧并散发出剧毒的棕色烟雾。

具有强腐蚀性。

灭火方法:消防人员必须穿全身耐酸碱消防服。

灭火剂:雾状水、二氧化碳、砂土。

泄漏应急处理应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。

建议应急处理人员戴自给正压式呼吸器,穿防酸碱工作服。

从上风处进入现场。

尽可能切断泄漏源。

防止流入下水道、排洪沟等限制性空间。

小量泄漏:将地面洒上苏打灰,然后用大量水冲洗,洗水稀释后放入废水系统。

大量泄漏:构筑围堤或挖坑收容。

喷雾状水冷却和稀释蒸汽、保护现场人员、把泄漏物稀释成不燃物。

用泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。

操作处置与储存操作注意事项:密闭操作,注意通风。

操作尽可能机械化、自动化。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防毒面具(全面罩),穿橡胶耐酸碱服,戴橡胶耐酸碱手套。

远离火种、热源,工作场所严禁吸烟。

防止蒸气泄漏到工作场所空气中。

双加压法生产稀硝酸工艺流程

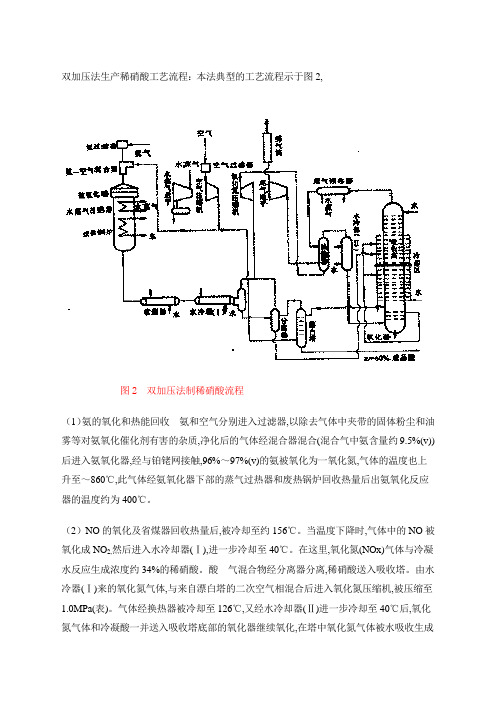

双加压法生产稀硝酸工艺流程:本法典型的工艺流程示于图2,图2 双加压法制稀硝酸流程(1)氨的氧化和热能回收氨和空气分别进入过滤器,以除去气体中夹带的固体粉尘和油雾等对氨氧化催化剂有害的杂质,净化后的气体经混合器混合(混合气中氨含量约9.5%(v))后进入氨氧化器,经与铂铑网接触,96%~97%(v)的氨被氧化为一氧化氮,气体的温度也上升至~860℃,此气体经氨氧化器下部的蒸气过热器和废热锅炉回收热量后出氨氧化反应器的温度约为400℃。

(2)NO的氧化及省煤器回收热量后,被冷却至约156℃。

当温度下降时,气体中的NO被氧化成NO2,然后进入水冷却器(Ⅰ),进一步冷却至40℃。

在这里,氧化氮(NOx)气体与冷凝水反应生成浓度约34%的稀硝酸。

酸气混合物经分离器分离,稀硝酸送入吸收塔。

由水冷器(Ⅰ)来的氧化氮气体,与来自漂白塔的二次空气相混合后进入氧化氮压缩机,被压缩至1.0MPa(表)。

气体经换热器被冷却至126℃,又经水冷却器(Ⅱ)进一步冷却至40℃后,氧化氮气体和冷凝酸一并送入吸收塔底部的氧化器继续氧化,在塔中氧化氮气体被水吸收生成硝酸,吸收塔的塔板上设有冷却盘管用以移走吸收热和氧化热,当塔内液体逐板流下时和氧化氮气体充分接触,酸浓度不断提高,在塔底部收集的酸浓度为65%~67%。

(3)漂白自吸收塔来的65%~67%的硝酸里溶入很多NOx 气体,被送至漂白塔顶部,用二次空气将NOx 气体从硝酸中吹出,引出的成品酸浓度为60%,含HNO2<0.01%,温度为62℃,经冷却至约50℃后,送往成品酸贮槽。

由吸收塔顶出来的尾气,经尾气预热器,被加热至约360℃,热气体进入尾气透平,可回收约60%的总压缩功,最后经排气筒排入大气。

排入大气的尾气中NOx 含量约为180 ppm 。

水 15%的氢氧化钠氨气循环气 空气98%的硫酸 循环气 -25℃冷冻盐水第二膜式吸收器 盐酸分离器 中 和 塔 稀酸分离器 干燥塔 压 缩 机 缓 冲 罐 机后冷凝器 热交换 器 冷 凝 器 粗氯化液 贮槽反应器 空冷器 第一膜式吸收器。

硝酸使用安全操作规程(正式)

硝酸使用安全操作规程(正式)硝酸使用安全操作规程(正式)Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

1. 硝酸是一种腐蚀性强、易挥发、分解产生多种有毒有害气体的危险性物质,凡接触硝酸必须穿戴好劳动保护用品:耐酸手套、眼镜、面罩。

贮存、使用地点地面应作防腐处理。

2. 硝酸应贮存在阴凉通风处,并注意检查有无泄漏现象。

3. 从贮酸房取酸时,应先开排风扇,如酸雾较浓时应用水冲,直到酸雾消除后方可进去取用。

取用时必须专人监护。

4. 取用酸桶、转运过程轻拿轻放,使用专用的运转工具,防止酸桶破裂。

5. 硝酸贮存、使用地点5米以内必须设有自来水水龙头,如溅到立即用自来水反复冲洗该部位,并立即向相关部门汇报,严重者应到医院进行医疗处理。

6. 酸泵运行前应注意观察酸管有无裂缝,接口是否牢固,确认无问题后方可启用。

7. 酸泵安装时应加防护罩,运行时使用排风扇定向吹风,经常观察酸管有无裂缝,接口是否泄漏,无关人员应远离5米以外。

4. 处理酸泵时必须有专人监护,使用排风扇定向吹风,操作者应站在上风口。

请在这里输入公司或组织的名字Please enter the name of the company or organization here。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

济南双硝技术开发有限公司操作规程10.5万吨/年双加压法济南双硝技术开发有限公司操作规程稀硝酸装置操作规程济南双硝技术开发有限公司济南双硝技术开发有限公司操作规程目录一、中控岗位操作规程二、四合一机组岗位操作规程三、巡检岗位操作规程四、铂网岗位操作规程五、安全规程2济南双硝技术开发有限公司操作规程中控岗位工艺操作规程目录1.1装置简介1.2生产原理及工艺流程1.3工艺正常生产指标及联锁、生产控制指标一览表1.4开车1.5正常生产操作1.6停车1.7事故原因及处理3济南双硝技术开发有限公司操作规程1.1装置简介1. 1.1装置简介本装置为双加压法生产稀硝酸的装置,由液氨和空气反应生成氧化氮,然后在吸收塔内生成58—60%的稀硝酸,供后续装置使用,稀硝酸生产能力在10.5万吨/ 年。

1.1.2管辖范围:凡中控室表盘上的仪表及室内的全部设施均由中控操作工使用、维护和保管。

1.2生产原理及工艺流程1.2.1生产原理:本装置生产硝酸是采用氨接触氧化法进行的,生产硝酸的过程可用下列三个化学反应方程式表示:a.氨和空气中的氧气,在铂催化剂的作用下生成NO,此反应是在氧化炉中进行的,化学反应方程式为:4NH + 5O = 4NO + 6HO +Q223b. NO继续氧化成NO,此反应是在一系列换热设备中进行的,化学反应方2程式为:2NO + O = 2NO +Q22C.用脱盐水吸收NO生成硝酸,此反应是在吸收塔内进行的,化学反应方2程式为:3NO + HO = 2HNO + NO +Q322通过上述三步反应,可制得58%~60%的硝酸。

1.2.2工艺流程:原料液氨进入有液位控制的A、B两台氨蒸发器中,A台蒸发器的蒸发量为80%,蒸发温度为115C;B台蒸发器的蒸发量为20%,蒸发温度为14C,两台氨蒸发器的蒸发压力均维持在0.52MPa,蒸发出的气氨进入氨过热器,气氨温度由TRCA122控制,温度为100C,然后再经氨过滤器进入氨一空气混合器。

空气从大气中吸入,经过三级过滤进入空气压缩机入口(冬季在经过空气过滤器前由空气预热器预热),经过空气压缩机后排气压力为0.45MPa,温度为236C,然后分为一次空气和二次空气两股气流,一次空气进入氨一空混合器。

氨和空气在氨一空混合器中混合以后,混合温度为217C进入氧化炉,经过铂网催化剂氧化生成NO,铂网氧化温度为860C,然后经过蒸汽过热器、废热锅炉,再经高温气一气换热器、省煤器、低压反应水冷器,再进入氧化氮分离器,在此将稀酸分离下来,气体则与漂白塔来的二次空气混合后进入氧化氮压缩机,进气温度为60C,压力为0.4MPa;出口温度为189C,压力为1.1MPa。

再经尾气预热器、高压反应水冷却器进入吸收塔,进入吸收塔时的氮氧化物气体温度为40C, 氮氧化物气体从吸收塔底部进入,工艺水从吸收塔顶部喷淋而下,二者逆流接触,生成58%—60%的硝酸,塔底酸温度为50C,从吸收塔出来的硝酸进入漂白塔,用来自二次空气冷却器的约120C的二次空气在漂白塔中逆流接触,以提出溶解在稀酸中的低价氮氧化物气体,完成漂白过程,漂白后的成品酸经酸冷却器冷却到50C,进入成品酸贮罐,再用成品酸泵送往硝铵和浓硝装置。

从吸收塔顶部出来的尾气先后经过尾气分离器、二次空气冷却器、尾气预热器、高温气一气换热器,温度升至360C,进尾气透平,回收约60%的总压缩功,出尾气透平的气体温度为120C,NO含量w 200ppm,经排气筒排入大气。

X 4 济南双硝技术开发有限公司操作规程济南双硝技术开发有限公司操作规程锅炉系统采用强制循环,用锅炉水循环泵使锅炉水在汽包和废热锅炉之间循环。

51.3工艺正常生产指标及联锁、生产控制指标一览表1.3.1工艺正常生产指标一览表:131.1流量I 2 34 5 6 7 8 9 10II 12 13 14 15 16 17 18PIC —101 —102PRCAPI —104 —PDIA123 PDIA —105 PI —107PR—106 —PI108 110PR——PICA107 PI—109 112 PDR —113 PIC —114 —PI115 PICA ——PIC116 121 —PIA122 —PIA126—PIA氨蒸发器B气氨压力调节氨过热器出口气氨压力调节氨过滤器入口气氨压力氨过滤器压差空气过滤器压差空压机吸入管压力氨一空混合器入口空气压力NO压缩机入口压力X NO压缩机岀口压力X吸收塔冷却回水至补充循环水槽压力调节尾气透平入口压力吸收塔压差除氧器低压蒸汽压力调节汽包压力测量输出蒸汽压力调节输入蒸汽压力调节密封空气总管压力冷却上水压力低压蒸汽总管压力0.52 0.47 0.410.002 〜0.0080.003 —0.01960.35 0.3 1.0 0.50.85 0.056 负荷70%0.065负荷100%0.05 4.03.9 3.4 0.36 0.40.557济南双硝技术开发有限公司操作规程1.3.1.4 温度8I 2 34 5 6 7 8 9 10II12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29TISA —135LLPSA—103HH —FFRSA102HH —FFRSA102LLTISA126128HH —TISA126128LLFISA117TISA134LSA102HHLA104HHTISA129HHLSA114LLFISA116LLJ31002A/BJ31004A/BLSA106HHPISA120LL ZS —101 —UV102FRSA103PB-104HS-100 PB-101PB-105 停C101 开HCV102HCV101 开HCV103关失电380V氨过热器出口温度超低氨过热器压力超咼氨/空比超咼氨/空比超低氧化炉铂网温度超咼氧化炉铂网温度超低汽包出口过热蒸汽流量低透平入口蒸汽温度低氨蒸发器A 液位超高氨蒸发器B液位超咼氧化氮分离器酸温度超咼汽包液位超低循环水泵循环水流量超低两台锅炉循环水泵同停两台稀酸泵同停NO 分离器液位超咼X仪表空气压力超低吸收塔去开工酸槽的阀门开氢气调节阀关空压机出口一次空气量低氧化炉旋转点火器停中控室操作台上紧急停车按纽动作氧化炉就地盘紧急停车按纽动作吸收塔旁紧急停车按纽动作蒸汽透平停氧化氮压缩机事故回流阀开空压机放空阀开尾气透平入口阀关60 r0.6MPa 11% 7%900 r750 r 13 t/h 300r 90% 90% 6o r34% 168t/h 80%0.4MPa 3/h32000Nm9济南双硝技术开发有限公司操作规程1.4 开车1.4.1 开车前的准备:1.4.1.1 配合仪表工针对各调节阀、调节器逐个进行试验,确认合格为止,并认真记录。

1.4.1.2 配合仪表工对各报警、联锁整定值检查试验,确认合格,并认真记录。

1.4.1.3 配合仪表工对联锁系统进行空投试验,并做好记录:a. C101停、HCV101开、HCV102开、HCV103关,立即引起工艺停车,联锁阀门动作,跳闸灯、按纽灯、阀位灯全部亮。

b. 按工艺停车按纽:控制室一个,就地2 个,或达到以下任何一个工艺指标,都能使个工艺停车,并在 3 分钟以后发出信号使四合一机组停车:氨氧化炉温度TIA126-128HH 1 ~ 3 三取二900C氨过热器出口温度TISA135LL60CNO 分离器稀酸温度TISA129HH60C X氨/空比值超高FRSA102HH11%汽包液位LISA114LL34%延时 2 秒锅炉水流量FISA116LL168t/h延时4秒氨蒸发器 A 液位LSA102HH90%延时 2 秒氨蒸发器 B 液位LSA104HH90%延时 2 秒两台锅炉循环水泵P102A/B均停延时 4 秒两台稀酸泵P104A/B均停延时 4 秒氧化炉炉温超低TIA126—128LL三取二750C氨/空比超低FRSA—102LL7.0%氨过热器出口压力PSA103HH0.6MPa饱和蒸汽流量低FIA117LL13.59t/hc. “四合一”机组立即停车:(a)氧化氮分离器LSA106HH80%延时5s;(b)仪表空气压力PIA120LL0.40MPa延时2s;(c)吸收塔去开工酸槽阀ZS101开;( d) 380V 失电;(e)透平入口温度超低TISA134《300 °C 1.4.2 开车程序:1.4.2.1 公用工程系统的投运:a. 送电:首先将泵、电机、点火器等送电,事故电源处于备用状态。

b. 仪表空气检查:中控要保证指示PIA120 大于0.40MPa,仪表空气低,及时与调度联系。

c. 密封空气投运:联系总调送合格密封空气到本装置前,中控PIA121 指示为0.35MPa。

d. 建立循环冷却水系统。

配合巡检岗位将冷却水分别送至蒸汽冷凝器、油冷却器、低压反应水冷凝器、吸收塔下部冷却盘管( 1 ~ 8层)、高压反应水冷凝器、酸冷却器、机组喷射冷凝器等。

冷却水总量为FIQ403 显示3000t/h。

e. 脱盐水系统投运:10济南双硝技术开发有限公司操作规程配合巡检岗位将脱盐水分别送至:补充循环水泵(P108A/B)、补充脱盐水槽(V101)、补充锅炉给水泵(P107A/B)、工艺水泵(P103A/B)、向联铵和磷酸溶液槽中注水。

闭路充水合格后,启动P106泵,建立闭路循环。

f. 蒸汽系统建立联系调度缓慢送中、低压蒸汽,通知巡检岗位检查导淋排水。

低压蒸汽分别引至除氧器、氨过热器、辅助氨蒸发器、密封气加热器、蒸汽伴管系统;中压蒸汽分别送至氨蒸发器A / B、汽包、蒸汽过热器、PICA116阀前。

1.422锅炉系统升温升压:a. 配合巡检岗位对锅炉系统进行升温升压,每次开车前24小时引中压蒸汽,使锅炉系统缓慢升温升压。

b. 汽包液位控制在50%,高时排放。

c. 每小时的升温速率开始为10°C /h,结束时为50°C /h。

严格按升温、升压曲线进行。

中控认真观察汽包液位和汽包压力,做好记录。

1.4.2.3检查安全保护装置和主要阀门位置a. 切除必要的联锁:氧化炉超低联锁TIA126~128LL、氧化炉点火联锁3/h)。

(一次空气量低于32000Nm FRA103b.主要阀门位置:氨快关阀UV101 关气氨压力调节阀PV102 关氨快速放空阀HV105 开气氨流量调节阀FV102 关空压机放空阀HCV101 开开工酸槽入口阀ZS101 关1.4.2.4 “四合一”机组启动:启动油泵,给机组送油,对机组进行联锁试验,当汽包压力已达 3.0MPa、机组暖管温度TR134> 330 C时,四合一机组方可启动:a. 启动蒸汽透平并加速至1000转/分,中控记下机组启动时间,第0至20分钟为机组启动的第一阶段。