生产设备点检表

主要生产设备日常点检表

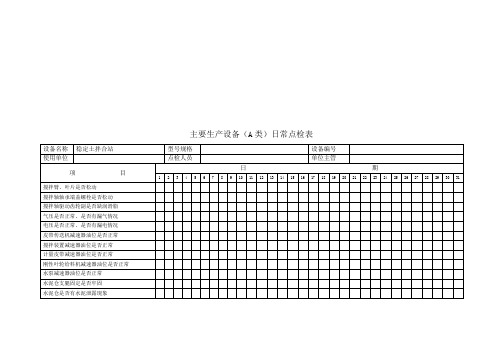

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月

主要生产设备(A类)日常点检表

说明:检查结果良好者打“√”,无该项者打“/”,不良者打“×”,难以判断者打“?”。

点检时间:年月。

设备点检表(范本)

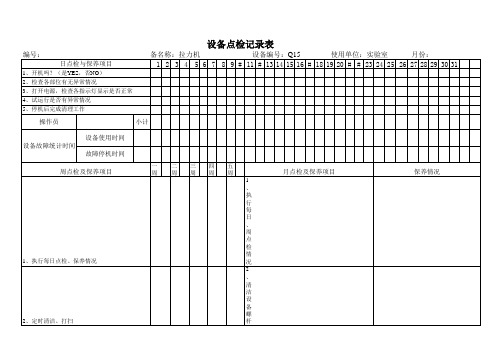

操作员 设备使用时间 设备故障统计时间 故障停机时间 周点检及保养项目

1、执行每日点检、保养情况 2、定时清洁、打扫

小计

一周二周Biblioteka 三周四周五周

月点检及保养项目

1、执行每日、周点检情况 2、清洁设备螺杆 3、检查螺杆上下运动情况

保养情况

周保养人 单位主管确认

月保养人 单位主管确认

*每日上班前半个小时内完成日点检内容 *每周最后一个工作日实施周保养 *月保养由操作员每月26日前完成 *需数字记录的必须记录数值 1、记录符号 2、保养人与主管人员应签字确认,以示负责 3、本要求表各单位落实、实施、填写确实、遇到问题立即汇报 4、每月1号将完成表单交有关部门存档 5、本表单将作为审核参考

说明:

设备点检记录表

编号:

日点检与保养项目

1、开机吗?(是YES,否NO) 2、检查各部位有无异常情况 3、打开电源,检查各指示灯显示是否正常 4、试运行是否有异常情况 5、停机后完成清理工作

备名称:拉力机 设备编号:Q15 使用单位:实验室 月份: 1 2 3 4 5 6 7 8 9 # 11 # 13 14 15 16 # 18 19 20 # # 23 24 25 26 27 28 29 30 31

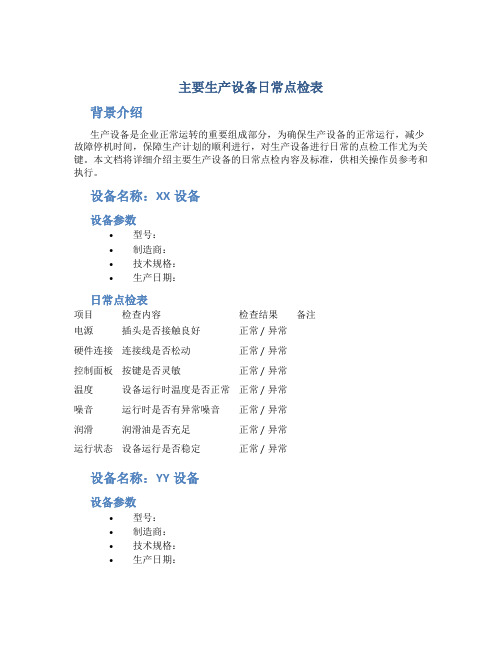

主要生产设备日常点检表

主要生产设备日常点检表

背景介绍

生产设备是企业正常运转的重要组成部分,为确保生产设备的正常运行,减少故障停机时间,保障生产计划的顺利进行,对生产设备进行日常的点检工作尤为关键。

本文档将详细介绍主要生产设备的日常点检内容及标准,供相关操作员参考和执行。

设备名称:XX设备

设备参数

•型号:

•制造商:

•技术规格:

•生产日期:

日常点检表

项目检查内容检查结果备注

电源插头是否接触良好正常 / 异常

硬件连接连接线是否松动正常 / 异常

控制面板按键是否灵敏正常 / 异常

温度设备运行时温度是否正常正常 / 异常

噪音运行时是否有异常噪音正常 / 异常

润滑润滑油是否充足正常 / 异常

运行状态设备运行是否稳定正常 / 异常

设备名称:YY设备

设备参数

•型号:

•制造商:

•技术规格:

•生产日期:

日常点检表

项目检查内容检查结果备注

电源插头是否接触良好正常 / 异常

硬件连接连接线是否松动正常 / 异常

控制面板按键是否灵敏正常 / 异常

温度设备运行时温度是否正常正常 / 异常

压力设备运行时压力是否正常正常 / 异常

消耗品当前消耗品是否充足正常 / 异常

运行状态设备运行是否稳定正常 / 异常

总结

通过对主要生产设备的日常点检,可以及时发现设备运行中的问题,保障生产过程的稳定性和安全性,提高生产效率,延长设备寿命。

建议操作员按照点检表的要求,定期对生产设备进行检查,并做好点检记录和故障处理,确保设备长期稳定运行。

以上是主要生产设备日常点检表,希。

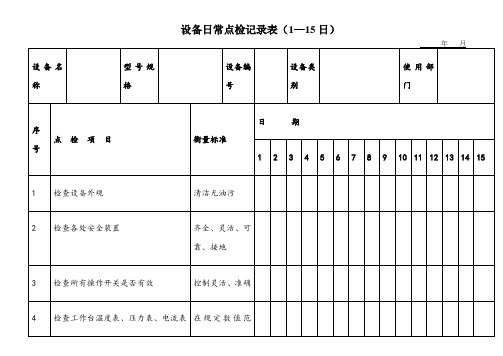

设备日常点检表模板

年月

设备名称

型号规格

设备编号

设备类别

使用部门

序号

点 检 项 目

衡量标准

日 期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

1

检查设备外观

清洁无油污

2

检查各处安全装置

齐全、灵活、可靠、接地

3

检查所有操作开关是否有效

控制灵活、准确

4

检查工作台温度表、压力表、电流表显示数值是否正确

检查漏电开关

点检人签字

点检异常记录 异常排除记录

年月日

异常情况描述

点检人

年月日

维 修 内 容

维修人

说明:1、每日点检项目,点检者应在上班前30分钟内完成;2、点检者对点检合格的打“√”,不合格的打“×”,并在点检异常记录栏内描述。

设备日常点检记录表(16—31日)

年 月

设备名称

型号规格

设备编号

设备类别

处于停机位置

6

检查电气柜空调滤网、风冷机滤网、油冷机滤网及通风窗

无集尘

7

检查控制系统(轴、电机)运行状态

无振动及异常声音

8

设备是否编写操作规范

检查操作规范

9

是否定期保养

检查保养记录

10

设备日常检修是否记录

检要检修记录

11

电源是否具备漏电防护

检查漏电开关

点检人签字

点检异常记录 异常排除记录

年月日

异常情况描述

在规定数值范围内、效验

5

开机前检查各操作手柄、控制装置所处位置是否正确

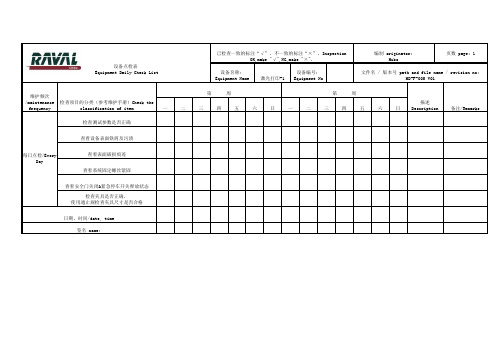

生产设备点检表&维护表

编制 originator:Байду номын сангаасHubo

页数 page: 1

激光打印-1

文件名 / 版本号 path and file name / revision no: MD-F-005 V01

维护频次 /maintenance frequency

六

日

描述 Description

备注/Remarks

每日点检/Every Day

设备点检表

检查方法

试、看、听

记 √………….正常

1、每日开关前必须实际操作点检

入 ×…………不正常 方 ⊙…………修理完毕

备

注

2、停工后再开机前以△注记原停工日期 3、若多日停工可以大△注记即可

法 △…………停工

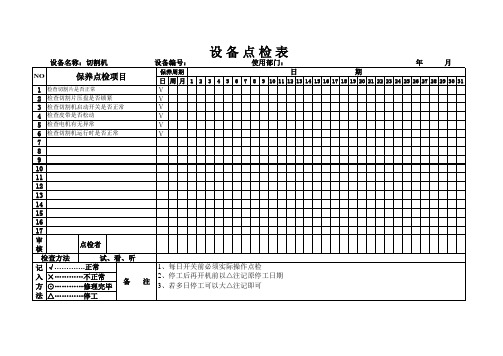

设备点检表

设备名称: 金属圆锯切机

NO

保养点检项目

1 保持机器、工作台面清洁

2 电源开关、插座、插头是否正常

试、看、听

记 √………….正常

入 ×…………不正常 方 ⊙…………修理完毕

备

注

法 △…………停工

设备点检表

设备编号:

使用部门:

年

月

保养周

日

期

日 周 月 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Ⅴ

3 检查主轴转动进刀机构是否灵活可靠。 Ⅴ

4 检查液压油量、油质是否符合要求。

Ⅴ

5 检查各操作手柄是否齐全。

Ⅴ

6 每天按规定润滑机床各部位

Ⅴ

7 每班工作后清洁机床、上防锈油防锈。 Ⅴ

8 每班工作后是否把主轴箱退回摇臂根部。 Ⅴ

9

10

11

12

13

14

15

16

17

审 核

点检者

记 √………….正常

入 ×…………不正常 方 ⊙…………修理完毕

设备编号:

使用部门:

年

月

NO

保养点检项目

保养周期

日

期

日 周 月 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

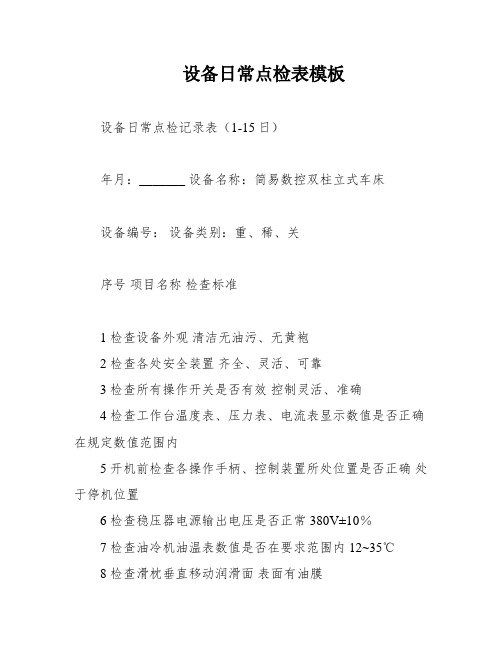

设备日常点检表模板

设备日常点检表模板设备日常点检记录表(1-15日)年月:_______ 设备名称:简易数控双柱立式车床设备编号:设备类别:重、稀、关序号项目名称检查标准1 检查设备外观清洁无油污、无黄袍2 检查各处安全装置齐全、灵活、可靠3 检查所有操作开关是否有效控制灵活、准确4 检查工作台温度表、压力表、电流表显示数值是否正确在规定数值范围内5 开机前检查各操作手柄、控制装置所处位置是否正确处于停机位置6 检查稳压器电源输出电压是否正常 380V±10%7 检查油冷机油温表数值是否在要求范围内 12~35℃8 检查滑枕垂直移动润滑面表面有油膜9 检查主轴电机运行状态无振动及异常声音10-15 点检电气柜空调滤网、风冷机滤网、油冷机滤网及通风窗无集尘说明:1、每日点检项目,点检者应在上班前30分钟内完成;2、点检者对点检合格的打“√”,不合格的打“×”,并在点检异常记录栏内描述。

设备日常点检记录表(16-31日)年月:_______ 设备名称:简易数控双柱立式车床设备编号:设备类别:重、稀、关序号项目名称检查标准1 检查设备外观清洁无油污、无黄袍2 检查各处安全装置齐全、灵活、可靠3 检查所有操作开关是否有效控制灵活、准确4 检查工作台温度表、压力表、电流表显示数值是否正确在规定数值范围内5 开机前检查各操作手柄、控制装置所处位置是否正确处于停机位置6 检查稳压器电源输出电压是否正常 380V±10%7 检查油冷机油温表数值是否在要求范围内 12~35℃8 检查滑枕垂直移动润滑面表面有油膜9 检查主轴电机运行状态无振动及异常声音16-31 点检电气柜空调过滤网、风冷机滤网、油冷机滤网及通风窗无集尘16-31 检查工作台静压系统压力表视值(操作台面压力表)4MPa左右点检异常记录年月日异常情况描述点检人年月日维修内容维修人改写后的每段话:1.检查设备外观,要求清洁无油污、无黄袍。

2.检查各处安全装置,要求齐全、灵活、可靠。

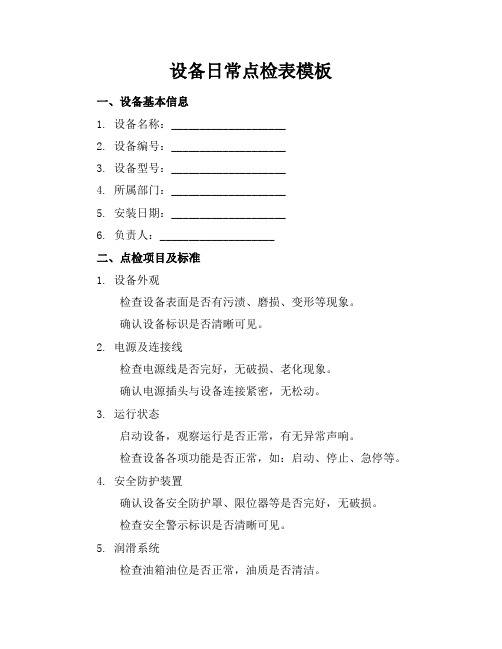

设备日常点检表模板

设备日常点检表模板一、设备基本信息1. 设备名称:____________________2. 设备编号:____________________3. 设备型号:____________________4. 所属部门:____________________5. 安装日期:____________________6. 负责人:____________________二、点检项目及标准1. 设备外观检查设备表面是否有污渍、磨损、变形等现象。

确认设备标识是否清晰可见。

2. 电源及连接线检查电源线是否完好,无破损、老化现象。

确认电源插头与设备连接紧密,无松动。

3. 运行状态启动设备,观察运行是否正常,有无异常声响。

检查设备各项功能是否正常,如:启动、停止、急停等。

4. 安全防护装置确认设备安全防护罩、限位器等是否完好,无破损。

检查安全警示标识是否清晰可见。

5. 润滑系统检查油箱油位是否正常,油质是否清洁。

确认润滑点润滑情况,无漏油现象。

6. 传动系统检查皮带、链条等传动部件是否紧固,无松弛、磨损现象。

确认齿轮、轴承等转动部件是否正常,无异响。

7. 控制系统检查按钮、开关等控制元件是否灵敏,无损坏。

确认显示屏、指示灯等显示装置是否正常。

8. 排污及冷却系统检查排污管道是否畅通,无堵塞现象。

确认冷却水循环系统是否正常,无泄漏。

三、点检记录1. 点检日期:____________________2. 点检人员:____________________3. 点检情况记录:设备外观:____________________电源及连接线:____________________运行状态:____________________安全防护装置:____________________润滑系统:____________________传动系统:____________________控制系统:____________________排污及冷却系统:____________________4. 异常情况处理:异常现象:____________________处理措施:____________________处理结果:____________________设备整体运行状况:____________________需要跟进的问题:____________________下一步工作计划:____________________四、定期检查与维护1. 定期检查项目电气系统:检查电路板、继电器、接触器等电气元件是否正常。

设备点检表(标准格式)

设备点检表(标准格式)编制审核批准版本项⽬序号符号123456781231234123123121233412部位编号点检频次责任岗位符号1⽇作业员2⽇作业员3周作业员待砂轮架液压表上升到1.0~1.5Mpa时,此时MDI在状态下运⾏砂轮启动程序。

1)新砂轮空运转五分钟,关好防护,防⽌突然爆裂,引起安全事故。

2)触摸砂轮架,检查砂轮平衡情况,若抖动厉害,需要拆下重新平衡。

参数"220"为设置砂轮空程量,半径值,毫⽶单位,值增加进⼑,反之。

OEM中设置磨削总余量如图,直径值,毫⽶单位,值增加进⼑,反之。

启动“⾃动循环”程序即运⾏,如【图⼀】序号③所⽰。

将旋转中砂轮停⽌,待砂轮完全停⽌后断掉电机使能⽅可按“急停”按钮;旋转系统控制电源旋纽"断开"【图⼀】序号①,此时系统电源关闭;⼆、加⼯及调整操作31主轴油箱压⼒液压油箱压⼒导轨与丝杆润滑重点关注事项故障处理流程⽬视参数"141-158"分别为"1-18"⽚凸轮的补偿值,补偿原则:输正值、退⼑、测值变⼤,输负值、进⼑、测值变⼩。

如【图⼆】界⾯所⽰。

电器柜总电源拨⾄OFF位置,此时强电部分断开。

⽤⼚家专⽤拆卸砂轮⼯具将砂轮卸下,松开法兰盘更换新砂轮。

确认上、下减振垫是否完整,反之更换,对⾓逐步拧紧螺钉,防⽌单向受⼒更换后必须⽤⼩⽊锤敲击砂轮的边缘,确保砂轮装机前没有开裂。

装上平衡⼼轴将砂轮放置平衡架上,调整平衡块,使砂轮⼈为旋转在任意⼀⾓度即可静⽌,则砂轮静平衡已经调整好。

2B、【设备点检作业标准】——记录⽂件《设备点检表》三、安全及异常处理适⽤机型宁波圣龙汽车零部件有限公司设备操作、点检、保养作业标准4更换⼑具尺⼨调整产品换型12常见异常A.【设备操作作业标准】——操作“应知”“应会”内容CNC8312⽅法及要点说明图⽰及指⽰说明设备名称停电关机后,⾸次启动"⾃动循环"应单断并进给倍率不⾼于50%状态下执⾏程序。

生产设备日常点检表

设备名称: 日期

项目 1.电源开关是否正常.

型号规格:

编号:

年月

组长:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

2.加工液是否到位.

3.设备各部润滑点状况是否正常.

4.检查手柄、档位、开关、旋 钮等确保在原位或所需的位置

4.X.Y.Z轴走向是否正常.

5.操作控制杆是否正常.

6.传动皮带、齿轮是否良好.

7.机床运转是否正常.

8.磁力盘磁力是否正常。

9运作是否正常.

12.离合器与刹车运行状况是否良 好. 13.夹头是否夹好,有无松动.

14.地脚螺丝有无松动.

15.重要继电器、接触器是否良 好.

点检异常(异常内容)

处理措施及结果

点检者 备注:1、本点检表适用于所有生产加工设备;2、每天作业开始使用前由操作者进行点检;3、点检正常用“√”表示,点检异常则用“×”表示,并向组长或设备维修人员汇报,同时 将异常内容和处理措施及处理结果记入表中;4、如果当天没有使用则用“/”记录;5、如果无此项点检内容用“—”记录;6、每月底由组长收集表格,并交部门助理存档。

生产设备点检表

8、各按键、旋扭开关是否灵活可靠 □

9、动力设备:传送带、电动机是否正常运行,传送轴是否损坏,是否过紧过松 □

10、传送部件是否有油脂,润滑程度是否良好 □

11、量具的表面是否干净,无锈迹,表盘指针是否良好,各角度刀口是否缺损,精度准确 □

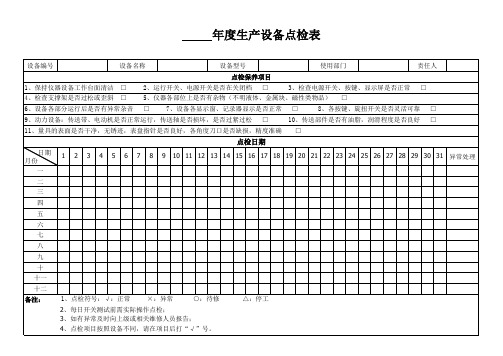

点检ቤተ መጻሕፍቲ ባይዱ期

日期 月份

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 异常处理

一

二

三

四

五

六

七

八

九

十

十一

十二

备注: 1、点检符号:√:正常 ×:异常

○:待修

△:停工

2、每日开关测试前需实际操作点检;

3、如有异常及时向上级或相关维修人员报告;

4、点检项目按照设备不同,请在项目后打“√”号。

年度生产设备点检表

设备编号

设备名称

设备型号

使用部门

责任人

点检保养项目

1、保持仪器设备工作台面清洁 □ 2、运行开关、电源开关是否在关闭档 □

3、检查电源开关、按键、显示屏是否正常 □

4、检查支撑架是否过松或歪斜 □ 5、仪器各部位上是否有杂物(不明液体、金属块、磁性类物品) □

6、设备各部分运行后是否有异常杂音 □ 7、设备各显示窗、记录器显示是否正常 □

设备点检记录表格式

操作人员

维修人员 异常பைடு நூலகம்题记录:

说明: 标识: 良好 : √;故障、异常: X; 未开机 : / ; 修复:○; 有数字要求的直接填数字,字迹清晰整洁; 操作人员:开班前5分钟操作人员完成设备开班前点检,开班后20分钟完成开班后点检并填写好点检表; 设备异常记录:要明确设备部位、现象,紧急情况及时通知设备维修人员;维修人员:开班后1小时完成表单确认; 设备工程师、科长:现场监督检查设备点检是否按要求执行;异常问题处理在维修记录本上体现

异常问题处理在维修记录本上体现异常状况及处理措施时间状况及处理结果时间状况及处理结果

设备名称:

序 号

点检时间

1 2 3 4 开班前 5 6 7 8 9 10 11 开班后 12 13 14

设备点检记录表

设备编码:

车间:

班组:

年月

点检项目

点 检日期 点检内容及标准

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

设备点检表(编)(19种设备)

空压机日点检表

年月日

工具磨床日点检表

年月日

压力机日点检表

年月日

数控车床日点检表

年月日

普通车床日点检表

年月日

平面磨床日点检表

年月日

无心磨床日点检表

年月日

滚丝机床日点检表

年月日

外圆磨床日点检表

年月日

高频设备日点检表

年月日

调直机日点检表

年月日

碰焊机日点检表

年月日

钻床日点检表

年月日

铣床日点检表

年月日

拉床日点检表

年月日

电阻焊机日点检表

年月日

交流弧焊机日点检表

年月日

冲床日点检表

年月日

压力机日点检表

年月日

钻床日点检表

年月日。

设备点检表大全

费降表格编号设备名称型号出厂编号购置日期自编号检查、维护记录马鞍车床12345678910111213141516171819202122232425262728293031操作工 负责设备点检工作:检查卡盘扳手有无取下,检查防护件是否关闭好开机前手转主轴检查传动链是否有卡阻现象开机前检查润滑油泵工作是否正常,待油窗有油后方可启动主轴开机后检查床头箱润滑油箱油位,不足时添加8小时检查床鞍下部导轨前后储油杯及后托架油池油量,不足添加8小时向床鞍上部导轨、横向丝杆、上刀架丝杆、刀座、尾座套筒和尾座丝杆部位加油点加注润滑油8小时检查挂轮架惰轮轴与轴套润滑情况,适量加注润滑脂(轴头螺塞旋转一圈)8小时清洁、润滑导轨面下班前清洗滤油器和导油毛线、毛毡每周检查进给箱废油量,必要时放掉废油每周检查切削液有无分层、异味,有则更换并清洁冷却液箱每周清除刀座和上刀架之间的污物,以保持刀座的重复定位精度每月预计 日进行,实际维护日期:检查三爪卡盘座安装是否牢固每月预计 日进行,实际维护日期:维修工 负责下述各项工作,并检查督促操作工进行的设备保养、维护工作:常规检查:急停按钮、其他开关按钮、各操作手柄、挂轮间隙、轴套间隙、刮屑板、溜板限位、卡盘防护、前挡屑板、三角带、带轮500小时预计 日进行,实际维护日期:检查、调整离合器离合片间隙打滑或操纵预计 日进行,实际维护日期:检查、调整制动器带闸刹车失灵时预计 日进行,实际维护日期:调整主轴游隙;调整后应高速空运转不少于1小时,测量温度不高于70℃,温升不超过40℃主轴精度下预计 日进行,实际维护日期:检查、调整电机传动皮带的松紧每月预计 日进行,实际维护日期:故障维修记录注:1、机床加工能力参数——工件最大直径φ500;刀架处工件最大直径φ300;马鞍部位工件最大直径φ710;轴孔φ105表格编号设备名称型号出厂编号购置日期自编号检查、维护记录立式转塔铣床12345678910111213141516171819202122232425262728293031操作工 负责设备点检工作:确认主轴转速是否小于3000rpm,或钻孔直径小于φ9.5主轴自动进给时用注油泵手动泵油5次给各导轨及X、Y轴丝杆加油8小时主轴进给部位(主轴后部小油壶)加注润滑油每二天拉杆栓槽(在升降套移下50mm)部位加注润滑油5滴每周润滑工作台升降丝杆15天主轴头后列齿轮加润滑脂(换挡把手扳到“LO”位置)每2月预计 日进行,实际维护日期:维修工 负责下述各项工作,并检查督促操作工进行的设备保养、维护工作:故障维修记录注:1、机床加工能力参数——各轴行程x787×y406×z406;表格编号设备名称型号出厂编号购置日期自编号检查、维护记录普通车床12345678910111213141516171819202122232425262728293031操作工 负责设备点检工作:检查卡盘扳手有无取下,检查防护件是否关闭好开机前手转主轴检查传动链是否有卡阻现象开机前检查润滑油泵工作是否正常,待油窗有油后方可启动主轴开机后检查床头箱润滑油箱油位,不足时添加8小时检查床鞍下部导轨前后储油杯及后托架油池油量,不足添加8小时向床鞍上部导轨、横向丝杆、上刀架丝杆、刀座、尾座套筒和尾座丝杆部位加油点加注润滑油8小时检查挂轮架惰轮轴与轴套润滑情况,适量加注润滑脂(轴头螺塞旋转一圈)8小时清洁、润滑导轨面清洗滤油器和导油毛线、毛毡下班前每周检查进给箱废油量,必要时放掉废油每周检查切削液有无分层、异味,有则更换并清洁冷却液箱每周清除刀座和上刀架之间的污物,以保持刀座的重复定位精度每月预计 日进行,实际维护日期:检查三爪卡盘座安装是否牢固每月预计 日进行,实际维护日期: 维修工 负责下述各项工作,并检查督促操作工进行的设备保养、维护工作:常规检查:急停按钮、其他开关按钮、各操作手柄、挂轮间隙、500小时预计 日进行,实际维护日期:轴套间隙、刮屑板、溜板限位、卡盘防护、前挡屑板、三角带、带轮检查、调整离合器离合片间隙打滑或操纵费预计 日进行,实际维护日期:检查、调整制动器带闸刹车失灵时预计 日进行,实际维护日期:主轴精度下降调整主轴游隙;调整后应高速空运转不少于1小时,测量温度不高于70℃,温升不超过40℃预计 日进行,实际维护日期:检查、调整电机传动皮带的松紧每月预计 日进行,实际维护日期:故障维修记录注:1、机床加工能力参数——工件最大直径φ320;工件最大长度1000;轴孔φ528小时8小时50小时磨削时,工件装夹完毕后必须取下卡盘扳手后方可启动头架;顶尖磨时,装工件前应用清洁润滑油润滑顶尖,砂轮架退出且头架主轴停转后方可进行工件装卸;机床操作突然发年 月设备检查、维护记录表表格编号设备名称型号出厂编号购置日期自编号检查、维护记录万能外圆磨床12345678910111213141516171819202122232425262728293031操作工 负责设备点检工作:检查各部位所需润滑油脂是否充足,油池中的油是否充足检查、确认开停旋钮必须处于关闭位置,以免开机时碰撞开机前开机前检查确认各防护装置完好并均处于关闭状态和正确位置开机前检查冷却液是否变质,冷却液箱盖是否盖好启动油泵前,手动确认行程内无碰撞,确认工件安装牢固开机前开机时开机时砂轮要进行>2分钟的空运转,发现异常应立即停止开机时较长时间停用后开机应让工作台、砂轮高速运转一段时间开机时砂轮运转时,禁止打开砂轮罩砂轮停转前,应先关闭冷却液,并空运转甩干水份使用时停机时检查床身导轨润滑情况(32#液压油)8小时检查液压系统油量、油压、油温等是否正常清洁沉屑箱磨屑横进导轨加注32#液压导轨油更换冷却液,冲洗冷却液箱及管道,注意卫生、环保每月一次预计 日进行,实际维护日期:更换液压油;清洁油箱,清洁或更换油过滤器更换砂轮主轴箱FD2主轴油、头架主轴箱FD10主轴油1000小时2000小时预计 日进行,实际维护日期:预计 日进行,实际维护日期: 维修工 负责下述各项工作,并检查督促操作工进行的设备保养、维护工作:清洁或更换内园磨具内特种润滑脂500小时预计 日进行,实际维护日期:清洁或更换尾架套筒、横进轴承内润滑脂1000小时预计 日进行,实际维护日期:故障维修记录注:1、机床加工能力参数——磨削外圆直径范围φ8~φ200;工件最大重量50kg;最小进给0.001;工件最大长度5002、注意事项:a、更换砂轮时,检查砂轮允许最大线速度是否大于35m/s;砂轮是否存在有裂纹或不正常声音;应在水平误差≤0.02/1000的水平检查仪上校正砂轮静平衡,直径大于200mm的砂轮更换后装机修整砂轮、甩干水后应拆下再做一次静平衡;新更换的砂轮要进行至少5分钟的试运转,发现异常应立即停止使用。